形位公差标注示例

8.6.3 形位公差标注示例

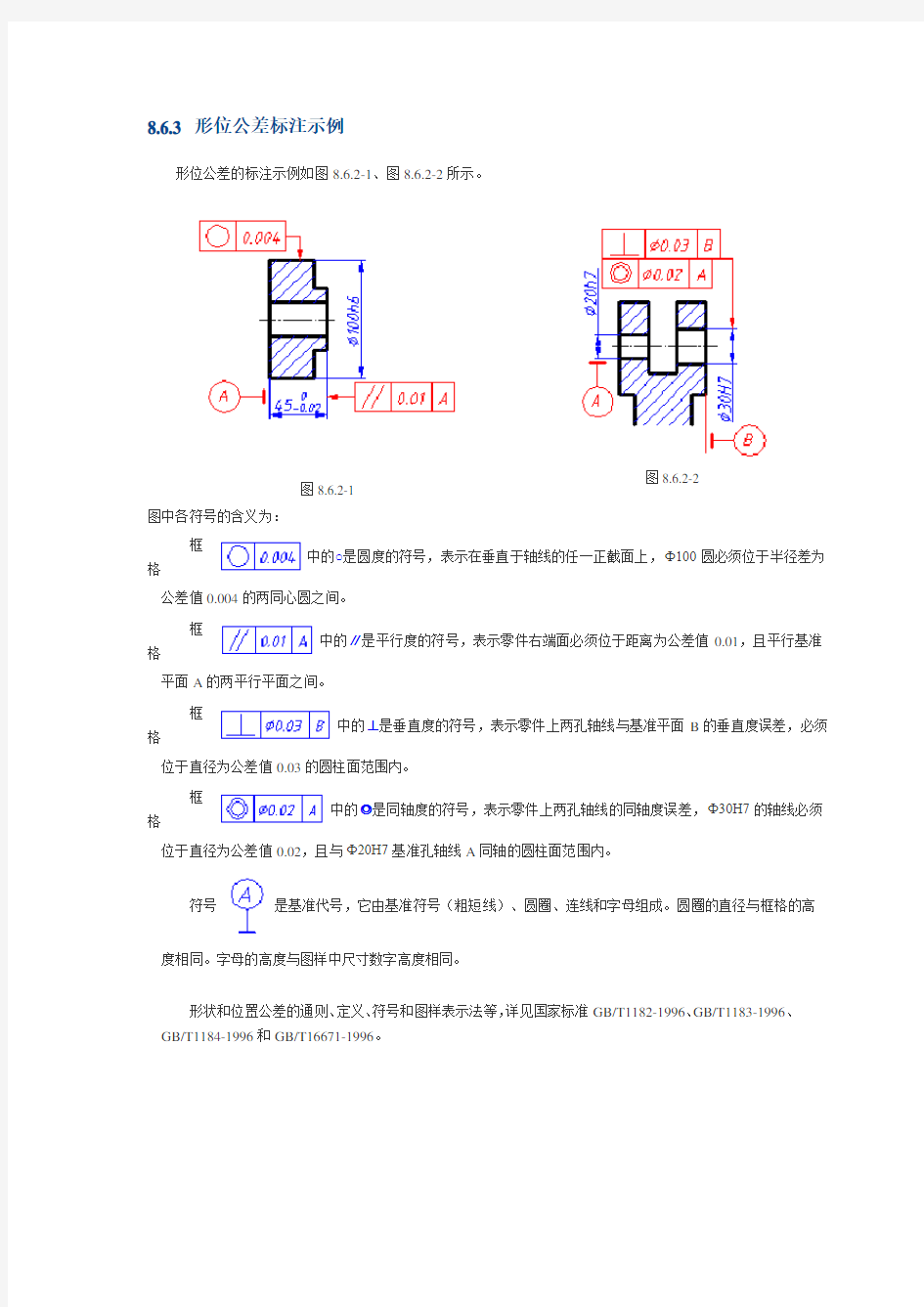

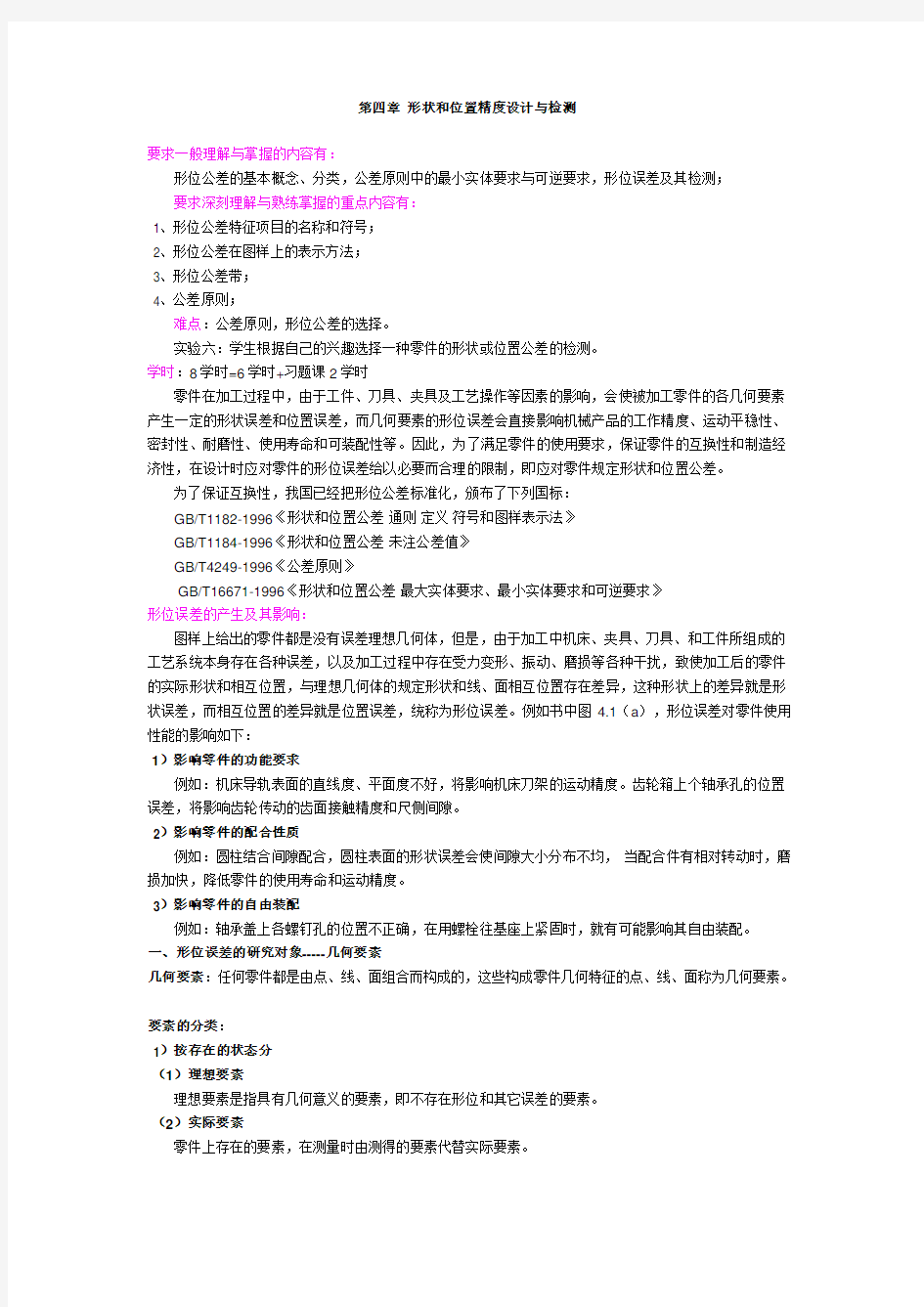

形位公差的标注示例如图8.6.2-1、图8.6.2-2所示。

图8.6.2-2

图8.6.2-1

图中各符号的含义为:

框

中的○是圆度的符号,表示在垂直于轴线的任一正截面上,Ф100圆必须位于半径差为格

公差值0.004的两同心圆之间。

框

中的∥是平行度的符号,表示零件右端面必须位于距离为公差值0.01,且平行基准格

平面A的两平行平面之间。

框

中的⊥是垂直度的符号,表示零件上两孔轴线与基准平面B的垂直度误差,必须格

位于直径为公差值0.03的圆柱面范围内。

框

中的◎是同轴度的符号,表示零件上两孔轴线的同轴度误差,Ф30H7的轴线必须格

位于直径为公差值0.02,且与Ф20H7基准孔轴线A同轴的圆柱面范围内。

符号是基准代号,它由基准符号(粗短线)、圆圈、连线和字母组成。圆圈的直径与框格的高度相同。字母的高度与图样中尺寸数字高度相同。

形状和位置公差的通则、定义、符号和图样表示法等,详见国家标准GB/T1182-1996、GB/T1183-1996、

GB/T1184-1996和GB/T16671-1996。

第四章形状和位置精度设计与检测

要求一般理解与掌握的内容有:

形位公差的基本概念、分类,公差原则中的最小实体要求与可逆要求,形位误差及其检测;

要求深刻理解与熟练掌握的重点内容有:

1、形位公差特征项目的名称和符号;

2、形位公差在图样上的表示方法;

3、形位公差带;

4、公差原则;

难点:公差原则,形位公差的选择。

实验六:学生根据自己的兴趣选择一种零件的形状或位置公差的检测。

学时:8学时=6学时+习题课2学时

零件在加工过程中,由于工件、刀具、夹具及工艺操作等因素的影响,会使被加工零件的各几何要素产生一定的形状误差和位置误差,而几何要素的形位误差会直接影响机械产品的工作精度、运动平稳性、密封性、耐磨性、使用寿命和可装配性等。因此,为了满足零件的使用要求,保证零件的互换性和制造经济性,在设计时应对零件的形位误差给以必要而合理的限制,即应对零件规定形状和位置公差。

为了保证互换性,我国已经把形位公差标准化,颁布了下列国标:

GB/T1182-1996《形状和位置公差通则定义符号和图样表示法》

GB/T1184-1996《形状和位置公差未注公差值》

GB/T4249-1996《公差原则》

GB/T16671-1996《形状和位置公差最大实体要求、最小实体要求和可逆要求》

形位误差的产生及其影响:

图样上给出的零件都是没有误差理想几何体,但是,由于加工中机床、夹具、刀具、和工件所组成的工艺系统本身存在各种误差,以及加工过程中存在受力变形、振动、磨损等各种干扰,致使加工后的零件的实际形状和相互位置,与理想几何体的规定形状和线、面相互位置存在差异,这种形状上的差异就是形状误差,而相互位置的差异就是位置误差,统称为形位误差。例如书中图4.1(a),形位误差对零件使用性能的影响如下:

1)影响零件的功能要求

例如:机床导轨表面的直线度、平面度不好,将影响机床刀架的运动精度。齿轮箱上个轴承孔的位置误差,将影响齿轮传动的齿面接触精度和尺侧间隙。

2)影响零件的配合性质

例如:圆柱结合间隙配合,圆柱表面的形状误差会使间隙大小分布不均,当配合件有相对转动时,磨损加快,降低零件的使用寿命和运动精度。

3)影响零件的自由装配

例如:轴承盖上各螺钉孔的位置不正确,在用螺栓往基座上紧固时,就有可能影响其自由装配。

一、形位误差的研究对象-----几何要素

几何要素:任何零件都是由点、线、面组合而构成的,这些构成零件几何特征的点、线、面称为几何要素。

要素的分类:

1)按存在的状态分

(1)理想要素

理想要素是指具有几何意义的要素,即不存在形位和其它误差的要素。

(2)实际要素

零件上存在的要素,在测量时由测得的要素代替实际要素。

2)按检测关系分

(1)被测要素

是指图样上给出了形状和位置公差要求的要素,也就是需要研究和测量的要素。

(2)基准要素

是指图样上规定用来确定被测要素的方向和位置的要素。理想的基准要素称为基准。

3)按功能要求分

(1)单一要素

是指对要素本身提出形状公差要求的被测要素。

(2)关联要素

关联要素是指相对基准要素有方向或位置功能要求而给出位置公差要求的被测要素。

4)按结构特征分

(1)轮廓要素

是指构成零件轮廓的点、线和面的要素。

(2)中心要素

轮廓要素对称中心点、线、面或轴线的要素。

三、形位公差特征项目和符号

形位公差特征项目有14个,见表4-1。

1)形位公差

形位公差是被测实际要素允许形状和位置变动的区域。

2)形位公差的项目分类及代号

表4-1形位公差的分类、特征项目及代号

3)形位公差的标注方法

形位公差应按国家标准GB/T1182—1996规定的标注方法,在图样上按要求进行正确的标注。

⑴被测要素的标注方法

被测要素的形位公差采用框格的形式标注,该框格具有带箭头的指引线。形位公差的框格如图4—1所示,从框格的左边起,第一格填写形位公差特征项目的符号,第二格填写形位公差值,第三格及往后填写基准的字母。被测要素为单一要素时,框格只有两格,只标注前两项内容。

图4-1形位公差的标注方法

①指引线

指引线的弯折点最多两个,靠近框格的那一段指引线一定要垂直于框格的一条边。指引线箭头的方向应是公差带的宽度方向或直径方向。被测要素为轮廓要素时,指引线的箭头应与尺寸线明显错开(大于3m m),表示方法有三种,见上图或书图4—3,指引线的箭头置于要素的轮廓线上或轮廓线的延长线上。当指引线的箭头指向实际表面时,箭头可置于带点的参考线上,该点指在实际表面上。被测要素为中心要素时,指引线的箭头应与尺寸线对齐。

②框格

框格应水平布置,内容按从左到右的顺序填写,第一格绘成正方形,其它格绘成正方形或上、下边较长而左、右边较短的矩形。框格高度等于两倍字高。

被测要素为单一要素采用两格框格标注。被测要素为关联要素的框格有三格、四格和五格等几种形式。从第三格起填写基准的字母,图4—2a表示基准要素为单一基准。图4—2b表示由两个同类要素A与B

构成一个独立基准A—B,这种基准称为公共基准。图4—2c表示基准A与B垂直,即基准A与B构成直角坐标,A为第一基准,B为第二基准,B⊥A。图4—2d表示基准A、B、C相互垂直,即基准A、B、C 构成空间直角坐标,它们的关系是B⊥A;C⊥A且C⊥B,这种基准体系称为三基面体系。

(a)单一要素 (b) 公共要素 (c) 两基准要素 (d)三基准要

素

图4-2公差框格

③形位公差值

形位公差值表示方法有三种:“t”、“φt”、“Sφt”。当被测要素为轮廓要素或中心平面,或者被测要素的检测方向一定时,标注“t”,例如平面度、圆度、圆柱度、圆跳动和全跳动公差值的标注。当被测要素为轴线或圆心等中心要素且检测方向为径向任意角度时,公差带的形状为圆柱或圆形,标注“φt”,例如同轴度公差值的标注。被测要素为球心且检测方向为径向任意角度时,公差带为球形,标注“Sφt”,例如球心位置度公差值的标注。其他视具体情况而定。

④基准

基准字母用英文大写字母表示。为不致引起误解,国家标准GB/T1182—1996规定基准字母禁用下列9个字母:E、I、J、M、O、P、L、R、F。基准字母一般不许与图样中任何向视图的字母相同。

基准符号如图所示,以带小圆的大写字母用连线(细实线)与粗的短横线相连。粗的短横线的长度一般等

于小圆的直径。连线应画在粗的短横线中间,长度一般等于小圆的直径。小圆的直径为2倍字高。基准要素为中心要素时,基准符号的连线与尺寸线对齐 (见上图)。基准要素为轮廓要素时,基准符号的连线与尺寸线应明显错开,粗的短横线应靠近基准要素的轮廓线或它的延长线上。

四、形位公差带

1)形位公差带的概念

形位公差是实际被测要素对图样上给定的理想形状、理想位置的允许变动量,包括形状公差和位置公差。形状公差是指实际单一要素的形状所允许的变动量;位置公差是指实际关联要素相对于基准的位置所允许的变动量。

由此,我们可知,研究形位公差的一个重要问题是如何限制实际要素的变动范围。由于实际要素在空间占据一定形状、位置和大小,必须用具有一定形状、大小、方向和位置的各种空间或平面区域来限制它。用于限制实际要素形状和位置变动的区域,叫做形位公差带。它与尺寸公差带的概念一致,但形位公差带可以是空间区域,也可以是平面区域。只要实际被测要素能全部落在给定的公差带内,就表明实际被测要素合格。

形位公差是用形位公差带来表示的,构成形位公差带的四个要素是形位公差带的形状、方向、位置和大小。

其形状取决于被测要素的理想形状,给定的形位公差项目和标注形式,下图中列出了形位公差带的主要形状。

其大小用形位公差带的宽度或直径表示,由给定的形位公差值决定。

其方向则由给定的形位公差项目和标注形式确定。

同学们可能已经看到了书本上的关于形位公差带的一个又一个大表格,这些表格罗列了十四项形状公差和位置公差的六十多种公差带,如果一一讲授,授课的时间不允许,其实,如果仔细地分析一下这些公差与公差带的形状,就会发现这些公差带之间存在着一定的规律和共性。经过多年的教学方法的探讨,我们提出了一种能举一反三的、便于自学的“积木式”的教学方法。

2)形位公差带的研究方法—积木法

我们知道,无论是形状公差还是位置公差,被测要素无非是点、线、面这三种,位置公差中的基准要素也是点、线、面这三种。公差带在所给方向上,分为给定平面内、给定一个方向、给定两个互相垂直方向和给定任意方向这四种。而公差带的基本形状经过归纳,共11种,按所给定方向的不同而分为四类。(参看表4-2)

下面我们选择形位公差的其中几个项目进行讲解,来学习如何应用积木法对形位公差带进行判断。

⑴直线度(--)

直线度是零件上被测直线的不直程度。直线度公差是实际直线对理想直线所允许的最大变动量。其被测要素是直线要素。零件上直线要素有面与面的交线、轴线、对称中心线以及轮廓面上的刻度线等,将上述任一条实际直线放大看,都是一条空间曲线或平面曲线。

表4-2形位公差带的九种主要形状

根据零件的功能要求,对被测实际直线有时需要限制某一平面内的误差,有时需要限制某个方向上的误差,有时需要限制某两个方向上的误差或任意方向上的误差。故根据零件实际需要按公差带类型对直线度公差规定了三种情况。

给定平面内的直线度

如图4-3标注,表示被测圆柱面上任一条素线的直线度公差为0.02。

图4-3直线度公差带1

我们来分析一下它的公差带:其被测要素是圆柱素线-直线;圆柱素线是圆柱面与圆柱轴向截面的交线,它既在圆柱面上又在给定的轴截面内,因此其公差带是在给定平面内定义的。所以给定方向为平面内,公差带形状为两平行直线。由此得到,直线度公差带是距离为公差值0.02的两平行直线之间的区域。分析路线即为B-G-G1。

在给定方向上的直线度

图4-4直线度公差带2

给定方向上的直线度,主要控制面与面交线即棱线直的程度。比如,常用的刀口尺的刀口棱线有较高的直线度要求。对于刀口棱线来说,它可能在空间X、Y、Z三个方向上同时产生直线度误差,根据零件的使用要求,有时只需要控制其中一个方向的直线度误差,就给定一个方向的直线度公差要求,有时必须在两个方向上同时给定直线度公差要求。

如图4-4所示,给出刀口尺棱线的直线度公差为0.02,其被测方向是在空间Z方向。按积木法分析公差带形状:被测要素是棱线B,给定方向为一个方向H,公差带形状为两平行平面H1,这样,分析路线即为B-H-H1。其公差带是距离为给定公差值0.02的两平行平面之间的区域。

在任意方向上的直线度

一般回转体零件为满足配合或装配要求,对其轴线在空间360的任意方向上都有直线度要求。被测实际轴线也是一条空间曲线,为保证上述功能要求,必须在任意方向上将它的直线度误差限制在给定范围内。

图4-5直线度公差带3

如图4-5,给出φd圆柱体的轴线在空间任意方向上直线度公差为0.04,(当指引线和直径尺寸线对齐时,表示被测要素是中心要素轴线或圆心,当公差值前加'φ”时,表示被测要素在任意方向上都有形位公差要求,且其形位公差带是圆柱面或圆)。

按积木法来分析形位公差带:被测要素是轴线B,给定方向为任意方向I,公差带形状为圆柱面I1,这样,分析路线即为B-I-I1。由此得到其公差带是直径为给定公差值0.02的圆柱面内的区域。

⑵圆度(○)

图4-5直线度公差带3

如图4-5,给出φd圆柱体的轴线在空间任意方向上直线度公差为0.04,(当指引线和直径尺寸线对齐时,表示被测要素是中心要素轴线或圆心,当公差值前加'φ”时,表示被测要素在任意方向上都有形位公差要求,且

其形位公差带是圆柱面或圆)。

按积木法来分析形位公差带:被测要素是轴线B,给定方向为任意方向I,公差带形状为圆柱面I1,这样,分析路线即为B-I-I1。由此得到其公差带是直径为给定公差值0.02的圆柱面内的区域。

⑵圆度(○)

圆度公差用于控制回转体表面的垂直于轴线的任一正截面轮廓的形状误差。如图所示,图中圆锥面给出圆度公差0.02.

图4-6圆度公差带

按积木法分析其公差带形状:将回转体正截面的实际轮廓放大来看,实际上是一条封闭的平面曲线,所以,被测要素应是线B,而不是面。测量方向是在垂直于轴线的任一正截面上,所以给定方向应是平面内G。公差带形状应是同心圆G4。这样,分析路线即为B-G-G4。其公差带是在同一正截面上半径差为公差值0. 02的两同心圆之间的区域。

⑶圆柱度

圆度公差的标注,应注意公差框格指引线箭头必须与回转体零件轴线垂直。

圆柱度公差用于控制被测实际圆柱面的形状误差。

图4-7 圆柱度公差带

如图4-6所示轴颈,给出圆柱度公差来控制其形状精度。按积木法分析公差带形状:被测轴颈的实际轮廓是近似圆柱面的空间任意封闭曲面。所以被测要素是面C。由于是被测要素是整个回转体的表面,所

以其测量方向是360范围内,也就是在任意方向I。其公差带形状应选择同轴圆柱面I3。这样,分析路线即为C-I-I3。其公差带是半径差为公差值0.05的两同轴圆柱面之间的区域。

上面所讲三项都是形状公差,我们再来看一下位置公差,位置公差与形状公差的区别在于位置公差中存在基准要素,对被测要素起到定向或定位的作用,所以位置公差又分为定向公差、定位公差和跳动公差。我们以位置度公差和跳动公差中全跳动为例,采用“积木法”来学习公差带。

⑷位置度

图4-8位置度公差带

位置度公差是定位公差中最典型的公差项目,它是被测关联要素的实际位置相对由理论正确尺寸及基准所确定的理想位置的变动全量。理论正确尺寸不附带公差,是一个理想精确的尺寸,在图样上用带方框的尺寸表示,实际加工时并不存在。只是为了从理论上找到理想位置以便建立位置度公差带之用。

位置度公差根据被测要素的类型,分为点的位置度、线的位置度和面的位置度。我们来看一下面的位置度。

如图4-6所示零件被测表面具有位置度要求,按积木法分析,其被测要素是平面,基准要素是平面和轴线,给定方向为一个方向,形状为两平行平面。其公差带是距离为公差值005,且以理论正确尺寸和理论正确角度相对于A、B基准确定的理想位置为中心对称配置的两平行平面之间的区域。

⑸跳动公差

跳动公差对被测零件的形状、位置误差有较综合的控制能力,且检测方便,生产中具有十分广泛的使用价值。

跳动公差是根据检测方法来定义的。它是实际被测要素绕基准轴线回转一周或连续回转时,由指示表在给定的测量方向上对该实际被测要素测得的最大与最小示值之差。

跳动公差根据测量区域的不同,分为圆跳动(被测要素回转一周,而指示表的位置固定)和全跳动(被测要素连续回转且指示表做直线移动)。

根据测量方向的不同(所谓测量方向,就是指示表测杆轴线相对基准轴线的方向),又分为径向跳动、端面跳动、和斜向跳动。

径向圆跳动

下面我们以径向全跳动为例,按“积木法”分析其形位公差带。

图4-9全跳动公差带

如图4-7所示轴颈表面给出径向全跳动公差0.2。按表中分析,由于全跳动是被测要素连续回转且指示表做直线移动,测量的是整个回转体表面,所以被测要素是整个圆柱表面。基准要素是回转体轴线,测量方向是任意方向,所以公差带形状是两同轴圆柱面。由此可得到,其公差带是半径差为公差值0.2且与基准轴线同轴的两同轴圆柱面之间的区域。

通过采用这种分析方法,我们可以很方便地确定各形位公差特征项目的公差带,也就没有必要对各特征项目进行一一讲述了。

在对形位公差特征项目的公差带理解之后,大家可能要问,是不是所有的公差项目都可以在图样上任意标注?形位公差项目之间究竟有没有关系呢?

五、形位公差项目之间相互关系

⑴概述

在形位公差项目中,有的公差项目与其他公差项目无关,即该项目的公差只能控制被测要素的本项误差,而不能同时控制同一被测要素或与该要素相联系的有关形位误差,如直线度、圆度等项目;而有的公差项目与其他形位公差项目有关,即一项形位公差可能控制有关的一项乃至几项其他形位误差,如果我们不能准确判断某一形位公差可自然控制的有关形位误差,就会出现给出的形位公差项目的多余现象和公差值矛盾现象。

在国标GB/T1182-1996中,提出了“形位公差之间存在相互关系”,许多资料还提出了,定向公差可以控制与其有关的形状误差,定位公差可以控制与其有关的定向误差和形状误差,跳动公差可以控制与其有关的定位误差、定向误差和形状误差。但是都没有提出如何具体确定被控制形位误差项目的方法。因此,

在标注中很难完全避免出现公差项目的多余和矛盾现象。我们在教学研究中,提出剖视法,可以很好地解决上述出现的两种现象。

⑵确定形位公差项目之间关系的方法——剖视法

所谓剖视法教学,即在判断某一形位公差自然控制有关形位误差时,方法是按该公差带的全部或在给定平面内的主要形状与其他形位公差带的形状是否完全相同而确定。

刚才我们讲到了圆柱度公差,我们可以此为例,按剖视法分析一下圆柱度公差所能控制的有关形状误差有几项。

图4-10形位公差项目之间相互关系

图4-10中,圆柱度公差带是半径差为0.05的两同轴圆柱面之间的区域。

该公差带在径向剖面内,公差带形状是半径差为0.05的两同心圆之间的区域,该形状与圆度公差带的

形状完全相同。所以,我们可以确定,圆柱度公差可以控制圆度误差。t →

在圆柱度公差带轴向剖面内,公差带形状是距离为0.05的两平行直线间区域,该形状与构成圆柱表面

的素线的直线度公差带形状完全相同。所以,可以确定,圆柱度公差可以控制直线度误差。t →这样,我们采用剖视法可以判断出,圆柱度公差除了可以控制自身圆柱度误差外,还可以控制该被测

要素的圆度误差以及圆柱表面素线的直线度误差。即t →→→。

刚才我们讲到了径向全跳动公差,我们可以此为例,按“剖视法”分析一下径向全跳动公差所能控制的有关形位误差。

图4-11形位公差项目之间相互关系

图4-10中,径向全跳动公差带是半径差为0.2且与基准轴线同轴的两同轴圆柱面之间的区域。该公差带与该被测要素的圆柱度公差带形状是完全相同,所以可确定,径向全跳动公差可以控制该被测要素的圆柱度误差。

该公差带在径向剖面内,公差带形状是半径差为0.2的两同心圆之间的区域,该形状与径向圆跳动和圆度的公差带形状完全相同。所以,我们可以确定,径向全跳动公差可以控制径向圆跳动误差和圆度误差。

在公差带轴向剖面内,公差带形状是距离为0.2的两平行直线间区域,该形状与圆柱表面素线的直线度公差及其表面素线对轴线的平行度公差的公差带形状完全相同。所以,可以确定,径向全跳动公差可以

控制圆柱表面素线的直线度误差和对轴线的平行度误差。

这样,我们采用剖视法可以判断出,径向全跳动公差除了可以控制自身径向全跳动误差外,还可以控制该被测要素的圆柱度误差、径向圆跳动误差、圆度误差以及圆柱表面素线的直线度误差和对轴线的平行

度误差。即t →→→→→→。

在形位公差标注中,很容易出现由于不了解形位公差项目之间相互关系而造成的标注错误。

图4-12形位公差项目之间相互关系而造成的标注错误

图中被测要素给出了圆柱度公差和直线度公差。根据刚才我们所讲内容,圆柱度公差可以自然控制直线度公差,

当直线度公差t_=圆柱度公差t 时,出现形位公差项目标注的多余现象。

当直线度公差t_>圆柱度公差t 时,出现形位公差项目标注的矛盾现象。

当直线度公差t_<圆柱度公差t 时,标注正确。我们可以理解为对圆柱表面素线的直线度要求更高。

所以正确确定形位公差项目之间的关系对设计人员来说是非常重要的。

六、公差原则与公差要求

基本内容:公差原则的定义,有关作用尺寸、边界和实效状态的基本概念,独立原则、包容要求、最大实体要求、最小实体要求的涵义及应用。

重点内容:包容要求、最大实体要求的涵义及应用。

难点内容:包容要求、最大实体要求、包容要求、最大实体要求、最小实体要求的涵义及应用。

定义:机械零件的同一被测要素既有尺寸公差要求,又有形位公差要求,处理两者之间关系的原则,称为公差原则。

(解释处理两者之间的关系的含义:在第二章我们学习了尺寸公差,即允许尺寸的变动范围,本章我们又学习了形位公差,即允许形状和位置的变化范围,即形位公差。那么对于同一个被测要素,既给出了尺寸公差要求,同时又给出了形位公差要求,在零件加工和检验的过程中,尺寸公差和形位公差是单独处理,还是混合在一起处理,设计人员应该给出一个说明,我们把国标给出的这个说明,就称之为公差原则。)由此可知,根据尺寸公差与形位公差有无关系,我们把公差原则分为相关要求和独立原则。

(一)有关公差原则的一些术语及定义

⑴公差原则:

同一被要素既有尺寸公差要求,又有形位公差要求,处理尺寸公差与形位公差之间关系的规定,称为公差原则。

⑵最大实体状态和最大实体尺寸,并结合孔轴写出公式。

孔或轴具有材料量最多时的状态,称为最大实体状态。在此状态下的尺寸,称为最大实体尺寸。他是孔的最小极限尺寸和轴的最大极限的统称。

即:

⑶最小实体状态和最小实体尺寸,并结合孔轴写出公式。

孔或轴具有材料量最少时的状态,称为最小实体状态。在此状态下的尺寸,称为最小实体尺寸。他是孔的最大极限尺寸和轴的最小极限的统称。

即:

⑷体外作用尺寸:概念及和局部实际尺寸与形位误差之间的关系。

在配合得全长上,与实际孔体外相接的最大理想轴的尺寸,称为孔的体外作用尺寸。与实际轴体外相接的最小理想孔的尺寸,称为轴的体外作用尺寸。轴的体外作用尺寸的代号为dfe,,孔的体外作用尺寸的代号Dfe.

即:

⑸最大实体实效尺寸:

在配合的全长上,孔、轴为最大实体尺寸,且其轴线的形状或位置误差等于给出公差值时的体外作用尺寸。

即:

(二)公差原则的分类:

⑴独立原则

①定义:独立原则是尺寸公差与形位公差相互关系遵守的基本原则。即图样上给定的尺寸公差与形位公差要求均是独立的,应分别满足要求。

例如:图4-13为独立原则的标注示例

图4-13独立原则的标注示例

分析:由图的标注可知这是一个基本尺寸为150mm的基准轴,轴的上偏差位零,下偏差为-0.02,轴的公差为0.02,公差带代代号为h7。

②标注方法:尺寸公差与形为公差单独标注,并无附加标注或说明。

③合格条件:此轴的局部实际尺寸应在最大极限尺寸与最小极限尺寸之间,即:dmin= ≤da≤= dmax;形状公差要求是:轴的素线的直线度误差不得超过0.06,其圆柱面圆度误差不得超过0.02。即尺寸公差与形为公差应分别满轨的直线度公差、平面度公差,检验平板的平面度公差等。应用较多,在有配合要求或虽无配合要求,但有功能要求的几何要素都可采用。适用于尺寸精度与形位精度精度要求相差较大,需分别满足要求,或两者无联系,保证运动精度、密封性,未注公差等场合。

测量:应用独立原则时,形位误差的数值一般用通用量具测量。

⑵相关要求

①定义:图样上给定的尺寸公差与形位公差要求不是独立的,而是相互有关的。

②分类:根据被测要索遵守的理想边界的不同,相关要求又可分为包容要求和最大实体要求。

⑶包容要求

①定义:包容要求表示实际要素的体外作用尺寸遵守其最大实体边界,其局部实际尺寸不的超出最小实体尺寸。

②标注方法:采用包容要求的单一要素,应在其尺寸极限偏差或尺寸公差带代号之后加注符号 E 。

③合格条件:孔:足要求。

④适用范围:一般用于零件的形位公差有其独特的功能要求的场合。例如,机床导

轴:

④适用范围:单一要素的形状公差。并且有配合性质要求的场合,若相互配合的孔、轴均采用包容要求,则不会因为孔、轴的形状误差影响配合的性质。

⑤遵守理想边界的名称:遵守实体大实体边界。

图4-14包容要求标注

例如:1、如图所示标注,图样上该尺寸按包容要求加工,加工后测得的该轴的实际尺寸为:,其轴线

的直线度误差为:,判断该零件是否合格?

解:由标注可知:该轴的最大最小极限尺寸分别为:

轴的体外作用尺寸:

局部实际尺寸:

满足合格条件,故该轴合格。

例2、按尺寸,加工一个孔,图样上该尺寸按包容要求加工,加工后测的该孔实际尺寸其轴线

直线度误差,判断该零件是否合格?

解:由已知可得:该孔的最大最小极限尺寸分别为:

根据遵守包容要求的零件合格条件:

孔的体外作用尺寸:

孔的局部实际尺寸:

满足要求,故该零件合格。

⑷最大实体要求

①定义:最大实体要求表示实际要素的体外作用尺寸遵守其最大实体实效边界,

即:被测要素的中心要素的形位公差是在测要素处于最大实体状态下给定的,当其实际尺寸偏离最大实体尺寸时,允许其中心要素的形位误差值超出给出的公差值。但其局部实际尺寸与形为误差的综合(即其体外作用尺寸)

不得超出其最大实体实效边界。

最大实体实效边界:在配合的全长上,孔、轴位最大实体尺寸,且其轴线的形状和位置误差等于给出公差值时的体外作用尺寸称为最大实体实效尺寸(MMVS)。

轴的最大实体实效尺寸的代号为,孔的最大实体实效尺寸的代号为。

用公式表示为:

②标注方法:采用最大实体要求的被测要素,应在其尺寸公差框格中公差值后加〇。

③遵守理想边界的名称:遵守最大实体实效边界。

④合格条件:孔:

轴:

⑤适用范围:最大实体要求适用于中心要素有形位公差要取得情况。对于只要求可装配性的零件,常常采用最大实体要求,这样可以充分利用图样上给出的公差,当被测要素偏离最大实体状态时,形位公差可以得到补偿值,从而提高零件的合格率,故有显著的经济效益。

⑥零形位公差:当被测要素采用最大实体要求时,且形位公差为零时,则称为零形为公差。此时,被测要素的最大实体实效边界等于最大实体边界,最大实体实效尺寸等于最大实体尺寸。它是最大实体要求的特例。应用场合与包容要求相同。且可保证装配性。

例1:如图示,⑴图中的垂直度公差各遵守什么公差原则或公差要求?⑵说明他们的尺寸误差和形位误差

的合格条件。⑶如图(a)加工后测的零件尺寸为:da= ,轴线的垂直度误差为f= 该零件是否合格?为什么?

⑷当轴的局部实际尺寸为多少时,轴线的垂直度误差可以达到最大值,求出此最大值。(单位:mm)

图4-15最大实体要求及零形位公差标注

解:⑴a图、b图垂直度公差遵守最大实体要求。b图也称之为零形位公差。

⑵尺寸误差合格条件:f尺寸≤0.021mm;

垂直度误差合格条件:a图:f⊥≤t给+t补=0.05+0.21=0.71

b图:f⊥≤t给+t补=0+0.21=0.21

⑶∵

而:最大实体实效边界尺寸

∴,则此轴合格。

⑷当轴的局部实际尺寸为最小实体尺寸时,即:时,轴线的垂直度误差可以达到最大值,即:f最大

=t给+IT= 。

⑸画出a图动态公差带图

例2试按下图所示图样上标注的形位公差和规定的相关要求,填写下表各栏目中的内容。

图4-16 形位公差和规定的相关要求标注

七、形位公差的选择

绘制零件图并确定该零件的形位精度时,对于那些对形位精度有特殊要求的要素,应在图样上注出它们的形位公差。一般来说,零件上对形位精度有特殊要求的要素只占少数;而零件上对形位精度没有特殊要求的要素占大多数,它们的形位精度用一般加工工艺就能达到,因而在图样上不必单独注出它们的形位公差,以简化图样标注。

形位公差的选择包括以下内容:形位公差项目的选择,基准要素的选择,公差原则的选择和形位公差数值的选择。

形位公差项目的选择:

形位公差项目的选择主要从被测要素的几何特征、功能要求、测量的方便性和特征项目本身的特点等几个方面来考虑。

应充分发挥综合控制项目的职能,以减少图样上给出的形位公差项目及相应的误差检测项目。

在满足功能要求的前提下,应选用测量简便的项目。如:同轴度公差常常用径向圆跳动公差或径向圆跳动公差代替。不过应注意,径向圆跳动是同轴度误差与圆柱面形状误差的综合,故代替时,给出的跳动公差值应略大于同轴度公差值,否则就会要求过严。

基准要素的选择:

在确定被测要素的位置公差时,必须确定基准要素。根据需要,可以采用单一基准、公共基准或三面基准体系。基准要素的选择主要根据零件在机器上的安装位置、作用、结构特点、以及加工与检测要求来考虑。

基准要素通常应具有较高的形状精度,它的长度较大、面积较大、钢度较大。再功能上,基准要素应该是零件在机器上的安装基准或工作基准。

公差原则的选择:

应根据被测要素的功能要求,充分发挥公差的职能和采取该公差原则的可行性、经济性。

独立原则:用于尺寸精度与形位精度精度要求相差较大,需分别满足要求,或两者无联系,保证运动精度、密封性,未注公差等场合。

包容要求:主要用于需要严格保证配合性质的场合。

最大实体要求:用于中心要素,一般用于相配件要求为可装配性(无配合性质要求)的场合。

形位公差值的选择:

形位公差值主要根据被测要素的功能要求和加工经济性等来选择。在零件图上,被测要素的形位精度要求有两种表示方法:一种是用形位公差框格的形式单独注出形位公差值;另一种是按GB/T1184-1996的规定,统一给出未注形位公差(在技术要求中用文字说明)

总的原则:在满足零件功能的前提下,选取最经济的公差值。

根据零件的功能要求,考虑加工的经济性和零件的结构、刚性,按表中数系确定要素的公差值。并考虑以下因素:同一要素给出的形状公差应小于位置公差值;圆柱形零件的形状公差值(轴线的直线度除外)应小于其尺寸公差值;平行度公差值应小于其相应的距离公差值。

对于以下情况,考虑到加工的难易程度和除主参数以外的其它因素的影响,在满足零件功能的要求下,适当降低1~2级选用:孔相对于轴;细长比较大的轴和孔;距离较大的轴和孔;宽度较大(大于1/2长度)的零件表面;线对线和线对面的相对于面对面的平行度、垂直度公差。

未注形位公差值的规定:为简化制图,对一般机床加工就能保证的形位精度,不必在图样上注出形位公差,形位未注公差按以下规定执行。

未注直线度、垂直度、对称度和圆跳动各规定了H、K、L三个公差等级,在标题栏或技术要求中注出标准及等级代号。如:“GB/T1184—K”。

未注圆度公差值等于直径公差值,但不得大于径向跳动的未注公差。

未注圆柱度公差不作规定,由构成圆柱度的圆度、直线度和相应线的平行度的公差控制。

未注平行度公差值等于尺寸公差值或直线度和平面度公差值中较大者。

未注同轴度公差值未作规定,可与径向圆跳动公差等。

未注线轮廓度、面轮廓度、倾斜度、位置度和全跳动的公差值均由各要素的注出或未注出的尺寸或角度公差控制。

八、形位误差及其检测(主要在精密测量技术中讲解,本书不做要求)

与理想要素比较原则:将被测要素与理想要素相比较,量值由直接法或间接法获得。

测量坐标值原则:测量被测实际要素的坐标值,经数据处理获得形位误差值。

测量特征参数原则:测量被测实际要素具有代表性的参数表示形位误差值。

测量跳动原则:被测实际要素绕基准轴线回转过程中,沿给定方向或线的变动量。

控制实效边界原则:检验被测实际要素是否超过实效边界,以判断被测实际要素合格与否。

与理想要素比较的原则:

应用最为广泛的一种方法,理想要素可用不同的方法获得,如用刀口尺的刃口,平尺的工作面,平台和平板的工作面以及样板的轮廓面等实物体现,也可用运动轨迹来体现,如:精密回转轴上的一个点(测头)在回转中所形成的轨迹(即产生的理想圆)为理想要素,还可用束光、水平面(线)等体现。

测量坐标值原则:

几何要素的特征总是可以在坐标中反映出来,用坐标测量装置(如三坐标测量仪、工具显微镜)测得被测要素上各测点的坐标值后,经数据处理就可获得形位误差值。该原则对轮廓度、位置度测量应用更为广泛。如图所示,用测量坐标值原则测量位置度误差。

测量特征参数原则:

用该原则所得到的形位误差值与按定义确定的形位误差值相比,只是一个近似值,但应用此原则,可以简化过程和设备,也不需要复杂的数据处理,故在满足功能的前提下,可取得明显的经济效益。在生产

现场用得较多。如:以平面上任意方向的最大直线度来近似表示该平面的平面度误差;用两点法测圆度误差;在一个横截面内的几个方向上测量直径,取最大、最小直径差之半作为圆柱度误差。

最新形位公差标注示例

形位公差标注示例

8.6.3 形位公差标注示例 形位公差的标注示例如图8.6.2-1、图8.6.2-2所示。 图8.6.2-1 图8.6.2-2 图中各符号的含义为: 框 中的○是圆度的符号,表示在垂直于轴线的任一正截面上,Ф100圆必须位于半径差为格 公差值0.004的两同心圆之间。 框 中的∥是平行度的符号,表示零件右端面必须位于距离为公差值0.01,且平行基准格 平面A的两平行平面之间。 框 中的⊥是垂直度的符号,表示零件上两孔轴线与基准平面B的垂直度误差,必须格 位于直径为公差值0.03的圆柱面范围内。 框 中的◎是同轴度的符号,表示零件上两孔轴线的同轴度误差,Ф30H7的轴线必须格 位于直径为公差值0.02,且与Ф20H7基准孔轴线A同轴的圆柱面范围内。 符号是基准代号,它由基准符号(粗短线)、圆圈、连线和字母组成。圆圈的直径与框格的高度相同。字母的高度与图样中尺寸数字高度相同。 形状和位置公差的通则、定义、符号和图样表示法等,详见国家标准GB/T1182-1996、GB/T1183- 1996、 GB/T1184-1996和GB/T16671-1996。

第四章形状和位置精度设计与检测 要求一般理解与掌握的内容有: 形位公差的基本概念、分类,公差原则中的最小实体要求与可逆要求,形位误差及其检测; 要求深刻理解与熟练掌握的重点内容有: 1、形位公差特征项目的名称和符号; 2、形位公差在图样上的表示方法; 3、形位公差带; 4、公差原则; 难点:公差原则,形位公差的选择。 实验六:学生根据自己的兴趣选择一种零件的形状或位置公差的检测。 学时:8学时=6学时+习题课2学时 零件在加工过程中,由于工件、刀具、夹具及工艺操作等因素的影响,会使被加工零件的各几何要素产生一定的形状误差和位置误差,而几何要素的形位误差会直接影响机械产品的工作精度、运动平稳性、密封性、耐磨性、使用寿命和可装配性等。因此,为了满足零件的使用要求,保证零件的互换性和制造经济性,在设计时应对零件的形位误差给以必要而合理的限制,即应对零件规定形状和位置公差。 为了保证互换性,我国已经把形位公差标准化,颁布了下列国标: GB/T1182-1996《形状和位置公差通则定义符号和图样表示法》 GB/T1184-1996《形状和位置公差未注公差值》 GB/T4249-1996《公差原则》 GB/T16671-1996《形状和位置公差最大实体要求、最小实体要求和可逆要求》 形位误差的产生及其影响: 图样上给出的零件都是没有误差理想几何体,但是,由于加工中机床、夹具、刀具、和工件所组成的工艺系统本身存在各种误差,以及加工过程中存在受力变形、振动、磨损等各种干扰,致使加工后的零件的实际形状和相互位置,与理想几何体的规定形状和线、面相互位置存在差异,这种形状上的差异就是形状误差,而相互位置的差异就是位置误差,统称为形位误差。例如书中图4.1(a),形位误差对零件使用性能的影响如下: 1)影响零件的功能要求

形位公差理论和标注实例

形位公差的标注 (1)代号中的指引线箭头与被测要素的连接方法:当被测要素为线或表面时,指引线的箭头应指在该要素的轮廓线或其延长线上,并应明显地与尺寸线错开,见下图a。 当被测要素为轴线或中心平面时,指引线的箭头应与该要素的尺寸线对齐,见右图b; 当被测要素为各要素的公共轴线、公共中心平面时,指引线的箭头可以直接指在轴线或中心线上,见右图c。 (2)对于位置公差还需要用基准符号及连线表明被测要素的基准要素,此时基准符号与 基准要素连接的方法: 当基准要素为素线及表面时,基准符号应靠近该要素的轮廓线或其引出线标注,并应明显地与尺寸线错开,见下图a。 当基准要素为轴线或中心平面时,基准符号应与该尺寸线对齐,见上图b。

当基准要素为各要素的公共轴线、公共中心平面时,基准符号可以直接靠近公共轴线或中心线标注,见上图c。 (3)当基准符号不便直接与框格相连时,则采用基准代号(点击此处查看画法)标注,其标注方法与采用基准符号时基本相同,只是此时公差框格应为三格或多格,以填写基准代号的字母,见下图。 (4)当位置公差的两要素,被测要素和基准要素允许互换时,即为任选基准时,就不再画基准符号,两边都用箭头表示,见下图。 (5)当同一个被测要素有多项形位公差要求,其标注方法又是一致时,可以将这些框格画在一起,共用一根指引线箭头,见下图。

(6)若多个被测要素有相同的形位公差(单项或多项)要求时,可以在从框格引出的指引线上绘制多个箭头并分别与各被测要素相连,见下图。 (7)如需给出被测要素任一长度(或范围)的公差值时,其标注方法见图a。如不仅给出被测要素汪一长度(或范围)的公差值,还需给出被测要素全长(或整个要素)内的公差值,其标注方法见下图b。

形位公差符号及标注含义

形位公差符号及标注含义 一、形位公差 零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差。零件表面的实际形状对其理想形状所允许的变动量,称为形状误差。零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。形状和位置公差简称形位公差。 二、形位公差符号 三形状公差 3.1 直线度(-)——直线度公差是实际直线对理想直线的允许变动量,限制了加工面或线在某个方向上的偏差,如果直线度超差有可能导致该工件安装时无法准确装入工艺文件规定的位置。

●标注含义:被测表面投影后为一接近直线的“波浪线”(如下图),该“波 浪线”的变化围应该在距离为公差值t(t=0.1)的两平行直线之间。 3.2 平面度——平面度表示面的平整程度,指测量平面具有的宏观凹凸高度相对理想平面的偏差,一般来讲,有平面度要求的就不必有直线度要求了,因为平面度包括了面上各个方向的直线度。 ●标注含义:被测加工表面必须位于距离为公差值t(t=0.01)的两平行平 面,如下图区域。

3.3 圆度(○)——是指工件横截面接近理论圆的程度,工件加工后的投影圆应在圆度要求的公差围之。 标注含义:被测圆柱面的任意截面的圆周必须位于半径差为公差值t (t=0.025)的两同心圆之,如右图区域。

3.4圆柱度()——是限制实际圆柱面对理想圆柱面变动量的一项指标。它控制了圆柱体横截面和轴截面的各项形状误差,如圆度、素线直线度、轴线直线度等。圆柱度是圆柱体各项形状误差的综合指标。 标注含义:被测圆柱面必须位于半径差为公差值t(t=0.1)的两同轴圆柱面之间,如图。 圆柱度和圆度的区别:圆柱度是相对于整个圆柱面而言的,圆度是相对于圆柱面截面的单个圆而言的,圆柱度包括圆度,控制好了圆柱度也就能保证圆度,但反过来不行。

形位公差理论和标注实例

形位公差的标注 当被测要素为线或表面时,指引线的箭:(1)代号中的指引线箭头与被测要素的连接方法 。头应指在该要素的轮廓线或其延长线上,并应明显地与尺寸线错开,见下图a指引线的箭头应与该要素的尺寸线对当被测要素为轴线或中心平面时, 齐,见右图b;指引线的箭头可以当被测要素为各要素的公共轴线、公共中心平面时, c。直接指在轴线或中心线上,见右图对于位置公差还需要用基准符号及连线表明被测要素的基准要素,)(2 此时基准符号与基准要素连接的方法:当基准要素为素线及表面时,基准符号应靠近该要素的轮廓线或其引出 a线标注,并应明显地与尺寸线错开,见下图。当基准要素为轴线或中心平面

时,基准符号应与该尺寸线对齐,见上图 。b 当基准要素为各要素的公共轴线、公共中心平面时,基准符号可以直接 。靠近公共轴线或中心线标注,见上图c (3)当基准符号不便直接与框格相连时,则采用基准代号(点击此处查看标注,其标注方法与采用基准符号时基本相同,只是此时公差框格应为三格)画法或多格,以填写基准代号的字母,见下图。 (4)当位置公差的两要素,被测要素和基准要素允许互换时,即为任选基准时,就不再画基准符号,两边都用箭头表示,见下图。 (5)当同一个被测要素有多项形位公差要求,其标注方法又是一致时,可以将这些框格画在一起,共用一根指引线箭头,见下 图。. (6)若多个被测要素有相同的形位公差(单项或多项)要求时,可以在从框格引出的指引线上绘制多个箭头并分别与各被测要素相连,见下图。

(7)如需给出被测要素任一长度(或范围)的公差值时,其标注方法见图a。如不仅给出被测要素汪一长度(或范围)的公差值,还需给出被测要素全。b长(或整个要素)内的公差值,其标注方法见下图

形位公差换算

附录从(圆柱)位置度公差到坐标/从坐标到(圆柱)位置度公差的换算方法 总公差带X .70711 = 总坐标公差带 0.005 总坐标公差或0.0025双向 公差 示例: .007TOL X .70711 = .00495 TO ± 基本原则: 用总公差带乘以0.7(或70%)便转换为非关键性应用,例如,0.7 X .007 = .0049 或0.005 (±.0025) 0.007 总位置度公差带直径 总坐标或双向公差带 总坐标公差带X 1.4142 = 总公差带 示例: 0.005 总坐标公差或0.0025双向公差X 2X 1.4142 = .007 总公差± TO 基本原则:用总公差带乘以1.4就迅速地转换为非关键性应用,例如 USE 1.4 TIMES TOTAL COORD TOL ZONE TO CONVERT QUICKLY IN NON-CRITICAL APPLICATIONS, e.g. 1.4 X .005 = .007TOL

附录 换算表 从 位置度公差到坐标公差 从坐标公差到 位置度公差到 X 坐标 UJ H < Z Q CE o o o > 示例: ?.010直径 位置度公差 = ±.0035坐标公差 坐标总公差带 位置度公差带 位置度公差 Y 坐标

从坐标测量到 位置度定位的换算 实际定位 差值 方程 理想位置 实际定位 直径等量- 基准面 可以用计算器或电脑完成 坐标测量值与位置定位间的换算器 程序: 基准面

附录 示例 换算 产生的孔0.250 (MMC) (公差 带= 010) 实际孔中心 产生的孔255 (MIN MC) (公差带 = 015 (.010 +.005) 实际孔中心 实际测量值实际测量值 (水平方向) 实际 值-基本值=X 0.754-0.750 =0.004 (水平方向) 实际 值-基本值=X 0.756-0.750 =0.006 (垂直方向) 基本 值-实际值=Y 0.600-0.598 =0.002 (垂直方向) 基本 值-实际值=Y 0.600-0.596 =0.004 从上表中可以看出,在横坐标0.004 (X)和纵坐标0.002 (Y) 上产生一个直 径为0.0089的孔,即直径孔的位置在 规定的0.010直径范围内。所以,该孔 的定位是合格的。 从上表中可以看出,横坐标0.006 (X)和纵坐标 0.004 (Y) 产生一个直径为0.0144的孔,即直径 孔的位置在规定的0.015直径范围内。所以,该孔 的定位是合格的。

形位公差--标注案例

8.6.3 形位公差标注示例

形位公差的标注示例如图 8.6.2-1、图 8.6.2-2 所示。

图 8.6.2-1 图中各符号的含义为: 框 格

图 8.6.2-2

中的○是圆度的符号,表示在垂直于轴线的任一正截面上,Ф100 圆必须位于半径差为

公差值 0.004 的两同心圆之间。 框 格 中的∥是平行度的符号,表示零件右端面必须位于距离为公差值 0.01,且平行基准

平面 A 的两平行平面之间。 框 格 中的⊥是垂直度的符号,表示零件上两孔轴线与基准平面 B 的垂直度误差,必须

位于直径为公差值 0.03 的圆柱面范围内。 框 格 中的◎是同轴度的符号,表示零件上两孔轴线的同轴度误差,Ф30H7 的轴线必须

位于直径为公差值 0.02,且与 Ф20H7 基准孔轴线 A 同轴的圆柱面范围内。

符号

是基准代号,它由基准符号(粗短线)、圆圈、连线和字母组成。圆圈的直径与框格的高

度相同。字母的高度与图样中尺寸数字高度相同。

形状和位置公差的通则、 定义、 符号和图样表示法等, 详见国家标准 GB/T1182-1996、 GB/T1183-1996、 GB/T1184-1996 和 GB/T16671-1996。

第四章 形状和位置精度设计与检测 要求一般理解与掌握的内容有: 形位公差的基本概念、分类,公差原则中的最小实体要求与可逆要求,形位误差及其检测; 要求深刻理解与熟练掌握的重点内容有: 1、形位公差特征项目的名称和符号; 2、形位公差在图样上的表示方法; 3、形位公差带; 4、公差原则; 难点:公差原则,形位公差的选择。 实验六:学生根据自己的兴趣选择一种零件的形状或位置公差的检测。 学时:8 学时=6 学时+习题课 2 学时 零件在加工过程中,由于工件、刀具、夹具及工艺操作等因素的影响,会使被加工零件的各几何要素 产生一定的形状误差和位置误差,而几何要素的形位误差会直接影响机械产品的工作精度、运动平稳性、 密封性、耐磨性、使用寿命和可装配性等。因此,为了满足零件的使用要求,保证零件的互换性和制造经 济性,在设计时应对零件的形位误差给以必要而合理的限制,即应对零件规定形状和位置公差。 为了保证互换性,我国已经把形位公差标准化,颁布了下列国标: GB/T1182-1996《形状和位置公差 通则 定义 符号和图样表示法》 GB/T1184-1996《形状和位置公差 未注公差值》 GB/T4249-1996《公差原则》 GB/T16671-1996《形状和位置公差 最大实体要求、最小实体要求和可逆要求》 形位误差的产生及其影响: 图样上给出的零件都是没有误差理想几何体,但是,由于加工中机床、夹具、刀具、和工件所组成的 工艺系统本身存在各种误差,以及加工过程中存在受力变形、振动、磨损等各种干扰,致使加工后的零件 的实际形状和相互位置,与理想几何体的规定形状和线、面相互位置存在差异,这种形状上的差异就是形 状误差,而相互位置的差异就是位置误差,统称为形位误差。例如书中图 4.1(a),形位误差对零件使用 性能的影响如下: 1)影响零件的功能要求 例如:机床导轨表面的直线度、平面度不好,将影响机床刀架的运动精度。齿轮箱上个轴承孔的位置 误差,将影响齿轮传动的齿面接触精度和尺侧间隙。 2)影响零件的配合性质 例如:圆柱结合间隙配合,圆柱表面的形状误差会使间隙大小分布不均, 当配合件有相对转动时,磨 损加快,降低零件的使用寿命和运动精度。 3)影响零件的自由装配 例如:轴承盖上各螺钉孔的位置不正确,在用螺栓往基座上紧固时,就有可能影响其自由装配。 一、形位误差的研究对象-----几何要素 几何要素:任何零件都是由点、线、面组合而构成的,这些构成零件几何特征的点、线、面称为几何要素。 要素的分类: 1)按存在的状态分 (1)理想要素 理想要素是指具有几何意义的要素,即不存在形位和其它误差的要素。 (2)实际要素 零件上存在的要素,在测量时由测得的要素代替实际要素。

形位公差实例详解

形位公差的标注

(1)代号中的指引线箭头与被测要素的连接方法:当被测要素为线或表面时,指引线的箭 头应指在该要素的轮廓线或其延长线上,并应明显地与尺寸线错开,见下图 a。

当被测要素为轴线或中心平面时, 指引线的箭头应与该要素的尺寸线对 齐,见右图 b; 当被测要素为各要素的公共轴线、公共中心平面时,指引线的箭头可以 直接指在轴线或中心线上,见右图 c。 (2)对于位置公差还需要用基准符号及连线表明被测要素的基准要素, 此时基准符号与 基准要素连接的方法: 当基准要素为素线及表面时,基准符号应靠近该要素的轮廓线或其引出 线标注,并应明显地与尺寸线错开,见下图 a。 当基准要素为轴线或中心平面时,基准符号应与该尺寸线对齐,见上图 b。

当基准要素为各要素的公共轴线、公共中心平面时,基准符号可以直接 靠近公共轴线或中心线标注,见上图 c。 (3)当基准符号不便直接与框格相连时,则采用基准代号 (点击此处查看 画法)标注, 其标注方法与采用基准符号时基本相同, 只是此时公差框格应为三格 或多格,以填写基准代号的字母,见下图。

(4)当位置公差的两要素,被测要素和基准要素允许互换时,即为任选基 准时,就不再画基准符号,两边都用箭头表示,见下图。

(5)当同一个被测要素有多项形位公差要求,其标注方法又是一致时,可 以将这些框格画在一起,共用一根指引线箭头,见下图。

(6)若多个被测要素有相同的形位公差(单项或多项)要求时,可以在从 框格引出的指引线上绘制多个箭头并分别与各被测要素相连,见下图。

(7)如需给出被测要素任一长度(或范围)的公差值时,其标注方法见 图 a。如不仅给出被测要素汪一长度(或范围)的公差值,还需给出被测要素全 长(或整个要素)内的公差值,其标注方法见下图 b。

常用公差标注及形位公差讲解

1.幾何特性名詞與符號 (a) 幾何特性符號 符 號 名 詞 類 別 形體區分 直度,真直度(Straightness) 平面度,真平度(Flatness) 真圓度(Roundness) 圓柱度(Cylindrically) 曲線輪廓度(Profile of a line) 曲線輪廓度(Profile of a surface) 平行度(Parallelism) 垂直度(Perpendicularity) 傾斜度(Angularity) 正位度,位置度(Position) 同心度(Concentricity) 對稱度(Symmetry ) (1982年起由 取代) 圓周偏轉度,圓形偏轉度 (Circular runout) 總偏轉度,全面偏轉度

(b) 其他符號 符 號 名 詞 直徑符號(Diameter symbol) 不考慮形體呎寸加添條件,和特性的尺寸無關 (Regardless of feature size modifier) 最多留料情況之加添條件,最大材料條件 (Maximum material condition modifier) 最小留情況加添條件,最小材料條件 (Least material condition modifier) 基本尺寸,精密尺寸(Basic dimension) 基準形體符號,基準識別符號(Datum feature symbol) 最多留料情況(MMC),Maximum- Material Condition 最多留料情況是指一個形體包容最大的材料量,即零件重量最重的時候。例如最小孔的尺寸或最大軸的尺寸。如下面圖示,直徑為0.490~0.510的銷子,當直徑 為0.510時的重量比直徑為0.490時重。一個零件包含一個直徑為0.490~0.510的孔,則零件當直徑 為0.490時比0.510時,包含更多中更重. .100 -A- A1

机械制图形位公差的标注常识

形位公差的标注 (1)代号中的指引 线前头与被测要素的连 接方法当被测要 素为线或表面时, 指引线的箭头应 指在该要素的轮 廓线或其延长线 上,并应明显地与 尺寸线错开,见下 图a。 当被测要素 为轴线或中心平面时,指引线的箭头应与该要素的尺寸线对齐,见右图b; 当被测要素为各要素的公共轴线、公共中心平面时,指引线的前头可以直接指在轴线或中心线上,见右图c。 (2)对于位置公差还需要用基准符号及连线表明被测要素的基准要素,此时基准符号与 基准要素连接的方法: 当基准要素为素线及表面时,基准符号应靠近该要素的轮廓线或其引出线标注,并应明显地与尺寸线错开,见下图a。 当基准要素为轴线或中心平面时,基准符号应与该尺寸线对齐,见上图b。 当基准要素为各要素的公共轴线、公共中心平面时,基准符号可以直接靠近公共轴线或中心线标注,见上图c。 (3)当基准符号不便直接与框格相连时,则采用基准代号(点击此处查看画法)标注,其标注方法与采用基准符号时基本相同,只是此时公差框格应为三格或多格,以填写基准代号的字母,见下图。

(4)当位置公差的两要素,被测要素和基准要素允许互换时,即为任选基准时,就不再画基准符号,两边都用箭头表示,见下图。 (5)当同一个被测要素有多项形位公差要求,其标注方法又是一致时,可以将这些框格画在一起,共用一根指引线箭头,见下图。 (6)若多个被测要素有相同的形位公差(单项或多项)要求时,可以在从框格引出的指引线上绘制多个箭头并分别与各被测要素相连,见下图。

(7)如需给出被测要素任一长度(或范围)的公差值时,其标注方法见图a。如不仅给出被测要素汪一长度(或范围)的公差值,还需给出被测要素全长(或整个要素)内的公差值,其标注方法见下图b。

形位公差的符号和图示大全

形位公差的符号和图示大全 形位公差 加工后的零件不仅有尺寸公差,构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置还不可避免地存在差异,这种形状上的差异就是形状公差,而相互位置的差异就是位置公差,统称为形位公差(tolerance of form and position)。 形位公差术语根据GB/T1182-2008 已改为新术语几何公差。 包括形状公差和位置公差。任何零件都是由点、线、面构成的,这些点、线、面称为要素。 后零件的实际要素相对于理想要素总有误差,包括形状误差和位置误差。这类误差影响机械产品的功能,设计时应规定相应的公差并按规定的标准符号标注在图样上。20世纪50年代前后,工业化国家就有形位公差标准。国际标准化组织(ISO)于1969年公布形位公差标准,1978年推荐了形位公差检测原理和方法。中国于1980年颁布形状和位置公差标准,其中包括检测规定。形状公差和位置公差简称为形位公差。 下列图表有利于金粉更直观的了解其概念。

测量方法 形状误差 指零件上的点、线、面等几何要素在加工时可能产生的几何形状上的误差。 如:加工一根圆柱时,轴的各断面直径可能大小不同、或轴的断面可能不圆、或轴线可能不直、或平面可能翘曲不平等。 位置误差 指零件上的结构要素在加工时可能产生的相对位置上的误差。 如:阶梯轴的各回转轴线可能有偏移等。 目前有一种高效测量各种形位误差的测量方法,就是可以直接利用数据采集仪连接各种指示,如百分表等,数据采集仪会自动读取测量数据并进行数据分析,无需人工测量跟数据分析,可以大大提高机械测量效率。 测量仪器:偏摆仪、百分表(或其他指示表)、数据采集仪 测量原理:数据采集仪可从百分表中实时读取数据,并进行形位误差的计算与分析,各种形位误差计算公式嵌入数据采集仪软件中,不需要人工计算,提高测量的准确率。

形位公差理论和标注实例

形位公差的标注 (1)代 号中的 指引线 箭头与 被测要 素的连 接方法: 当被测 要素为 线或表面时,指引线的箭头应指在该要素的轮廓线或其延长线上,并应明显地与尺寸线错开,见下图a。 当被测要素为轴线或中心平面时,指引线的箭头应与该要素的尺寸线对齐,见右图b; 当被测要素为各要素的公共轴线、公共中心平面时,指引线的箭头可以直接指在轴线或中心线上,见右图c。 (2)对于位置公差还需要用基准符号及连线表明被测要素的基准要素,此时基准符号与 基准要素连接的方法: 当基准要素为素线及表面时,基准符号应靠近该要素的轮廓线或其引出线标注,并应明显地与尺寸线错开,见下图a。 当基准要素为轴线或中心平面时,基准符号应与该尺寸线对齐,见上图b。 当基准要素为各要素的公共轴线、公共中心平面时,基准符号可以直接靠近公共轴线或中心线标注,见上图c。

(3)当基准符号不便直接与框格相连时,则采用基准代号(点击此处查瞧画法)标注,其标注方法与采用基准符号时基本相同,只就是此时公差框格应为三格或多格,以填写基准代号的字母,见下图。 (4)当位置公差的两要素,被测要素与基准要素允许互换时,即为任选基准时,就不再画基准符号,两边都用箭头表示,见下图。 (5)当同一个被测要素有多项形位公差要求,其标注方法又就是一致时,可以将这些框格画在一起,共用一根指引线箭头,见下图。

(6)若多个被测要素有相同的形位公差(单项或多项)要求时,可以在从框格引出的指引线上绘制多个箭头并分别与各被测要素相连,见下图。 (7)如需给出被测要素任一长度(或范围)的公差值时,其标注方法见图a。如不仅给出被测要素汪一长度(或范围)的公差值,还需给出被测要素全长(或整个要素)内的公差值,其标注方法见下图b。

公差标注及形位公差

1.幾何特性名詞與符號 (a)幾何特性符號 符號名詞類別形體區分直度,真直度(Straightness) 平面度,真平度(Flatness) 真圓度(Roundness) 圓柱度(Cylindrically) 曲線輪廓度(Profile of a line) 曲線輪廓度 平行度(Parallelism) 垂直度(Perpendicularity) 傾斜度(Angularity) 正位度,位置度(Position) 同心度(Concentricity) 對稱度(Symmetry) (1982年起由 取代) 圓周偏轉度,圓形偏轉度 (Circular runout) 總偏轉度,全面偏轉度

(b) 其他符號 符 號 名 詞 直徑符號(Diameter symbol) 不考慮形體呎寸加添條件,和特性的尺寸無關 (Regardless of feature size modifier) 最多留料情況之加添條件,最大材料條件 (Maximum material condition modifier) 最小留情況加添條件,最小材料條件 (Least material condition modifier) 基本尺寸,精密尺寸(Basic dimension) 基準形體符號,基準識別符號(Datum feature symbol) 最多留料情況(MMC),Maximum- Material Condition 最多留料情況是指一個形體包容最大的材料量,即零件重量最重的時候。例如最小孔的尺寸或最大軸的尺寸。如下面圖示,直徑為0.490~0.510的銷子,當直徑 為0.510時的重量比直徑為0.490時重。一個零件包含一個直徑為0.490~0.510的孔,則零件當直徑 為0.490時比0.510時,包含更多中更重. A1 .100 -A-

形位公差标注

任务一 本任务主要完成轴套类零件的视图选择,尺寸合理标注及技术要求的正确标注,使其具备看画轴套类零件图的能力。 一、轴套零件的结构特点 轴套类零件结构形状比较简单,一般由大小不同的同轴回转体组成,具有轴向尺寸大于径向尺寸的特点。轴上直径不等所形成的台阶称为轴肩,可供安装在轴上的零件轴向定位用。轴类零件上常有倒角、倒圆、退刀槽、砂轮越程槽、挡圈槽、键槽、花键、螺纹、销孔、中心孔等结构。 二、轴套类零件表达方法选择 1、视图选择的一般原则 (1) 主视图的选择 ①表达形状特征原则主视图应能充分反映零件的结构形状 ②符合加工或工作位置原则在决定零件摆放位置时,应尽量令其符合零件的加工位置和(或)工作位置。

(2) 其他视图的选择 一个零件,主视图中没有表达清楚的部分,必须选择其他视图,包括视图、剖视图、断面图、局部放大图和简化画法等。 在保证充分表达零件结构形状的前提下,尽可能使零件的视图数目为最少。应使每一个视图都有其表达的重点内容,具有独立存在的意义。 其他视图的选择原则: ①所选择的表达方法要恰当,每个视图都有明确的表达目的。 ②所选视图的数量要恰当。在保证完整、清晰地表达零件的内、外结构形状的前提下,尽量减少图形个数,以便于看图和画图。 ③对于表达同一内容的视图,应拟出几种表达方法进行比较,以确定一种较好的表达方案。 2、轴套类零件常用的表达方法 (1) 主视图的选择 一般按加工位置将轴线水平安放来画主视图。通常将轴的大头朝左,小头朝右;轴上键槽、孔可朝前或朝上,表示其形状和位置明显。 形状简单且较长的零件可采用折断画法;实心轴上个别部分的内部结构形状,可用局部剖视兼顾表达;空心套可用剖视图表达;轴端中心孔不作剖视,用规定标准代号表示。 (2) 其他视图的选择 由于轴套类零件的主要结构形状是同轴回转体,在主视图上注出相应的直径符号“Φ”,即可表示清楚形体特征,故一般不必再选其他基本视图(结构复杂的轴例外)。 基本视图尚未表达完整清楚的局部结构形状(如键槽、退刀槽、孔等),可另用断面图、局部视图和局部放大图等补充表达,这样,既清晰又便于标注尺寸。