复合材料层合板分层疲劳性能研究进展

复合材料层合板的厚度方向性能和层间性能_张汝光[1]

· 2 · 玻璃钢 2006年第4期 复合材料层合板的厚度方向性能 和层间性能 张 汝 光 (上海玻璃钢研究院,上海 201404) 摘 要 复合材料层合板厚度方向性能和层间性能有着完全不同物理的概念,不能混用,以免发生差错。用三点弯曲外伸梁法,测定一般层合板厚度方向的剪切性能,理论上可行,但在实际测试中会产生较大误差,很难保证数据的准确性。 关键词:层合板; 厚度方向; 层间; 三点弯曲试验 1 两个不同的物理概念 复合材料层合板厚度方向的性能和层间性能有着完全不同的物理概念,应该加于区别,不能混用,以免发生差错。虽然厚度 方向在单向拉伸、压缩或剪切应力作 用下,层间界面相受到同样的拉伸、 压缩或剪切应力,但其应变完全不同 (见图1、图2和图3),破坏强度也 3σ 13τ3 图2 层合板厚度-3方向的受力和表观变形 图3 层合板层间界面相的受力和变形

· 3 · 层间性能顾名思义,是层合板两层之间界面相的性能,反映单纯界面相对外界作用的响应;而厚度方向的性能,则反映整个层板材料在3方向的表观性能,它包括各层及其界面相对外界作用的综合响应。在复合材料层板的受力分析中,需要区分这两个不同的概念,以免发生差错。如,在分析层合板厚度方向的应变时,需要用厚度方向的表观模量;在分析由于相邻层性能的不匹配造成的层间应力时(如:拉伸、压缩时,由于两相邻层泊松比不同或温度变化时,由于两相邻层热膨胀系数不同,而产生的层间剪切应力;或拉伸、压缩时,由于两相邻层模量的不同,而产生的层间正应力等等),需要用层间的界面相模量。而厚度方向的模量往往要比层间界面相的模量大2至5倍。又如在分析单向板的拉伸和压缩不同的损伤扩展、破坏模式和强度时,界面相的性能起非常重要的作用,而它完全不同于层合板厚度方向的性能,不能用后者来取代。 1.1 厚度方向和层间的弹性模量 由上图可以清楚看出,受简单拉伸(或压缩)和剪切时,虽然复合材料层合板的层间应力和厚度方向的应力相等,其应变完全不同。材料的弹性模量等于产生单位应变所需要的作用应力,应力相等,而应变不等,自然它们的弹性模量也不相等。即 int E (层间拉伸模量) ≠ 3E (厚度方向拉伸模量) int G (层间剪切模量) ≠ 13G (厚度方向剪切模量) 1.2 厚度方向和层间的强度 厚度方向的作用应力达到最大时,材料发生破坏,此时的应力是复合材料层合板厚度方向的强度。其破坏可以是发生在界面相上,也可以是发生在某一层内。只有当破坏发生在界面相时,厚度方向的强度才等于层间强度。如,若层合板中含有泡沫层(如泡沫夹层板),破坏往往就发生在泡沫层内,厚度方向的强度等于泡沫材料的强度,而不是层间强度。对大多数的层合板,破坏常常发生在层间,因此可认为是层间强度。但这不是绝对的,所有还是分开为好,以避免发生差错。 2 层合板厚度方向性能和层间性能的测试 由于通过对厚度方向施加单向力,就可实现对层间界面相施加同样的单向力,层间性能的测试往往就可以相同于对厚度方向的测试,只是在对数据分析处理时,要注意加于区别。如: 2.1 层合板厚度方向性能的测试 厚度方向的弹性模量: 333/εσ??=E 131313/γτ??=G 厚度方向的强度:

碳纤维增强复合材料分层缺陷的检测研究

碳纤维增强型复合材料分层缺陷的检测研究 贾继红【1】,许爱芬【1】,路学成【2】,谢霞【2】 摘要:碳纤维增强型复合材料由于其高温下仍保持高硬度、高强度,质量轻等 性能被广泛应用于军事工业,但复杂的制造过程使得缺陷不可避免并影响使用。本 文采用正交小波对碳纤维复合材料的探伤信号进行多尺度分析,通过对小波基、分 解层数地选取以及对细节信息地处理和分析,总结出判定分层缺陷的损伤程度的方 法,使得材料在失效前被提早发现。实验表明该方法有效。 关键词:碳纤维;复合材料;小波分析;无损检测 Tisting Study On Lamination Of Carbon fibrerein forced composite material Jia Ji Hong[1],Xu Ai Fen[1],Lu Xue Cheng[2],Xie Xia[2] Abstract: Carbon fibrerein Composite materials was widely used in war industry for keeping high-hardness、high-strength,and light weight etc,but the defect could not be helped after complicated manufacturing,and influenced use. Applied the orthogonal wavelet to explore carbon fibre reinforced composite material for the multiple-dimensioned analysis, put forward a method for estimating damaging degree by selecting basic wavelet、decomposing layer-number and detail signal processing. It’s advantage is that prevent the materal from invalidating,,and this method was proved effective. Key words:Carbon fibrerein ;Composite materials;Wavelet analys;nondestructive test 1.引言 近年来,碳纤维增强型复合材料在工业甚至国防建设中有了长足发展,特别是在飞机制造上,机体结构的复合材料化程度是衡量飞机先进性的一个重要指标。然而,碳纤维复合材料是复杂的各项异性多相体系,其质量存在离散性,成型过程与服役条件极其复杂,环境控制、制造工艺、运输以及操作等都可能造成材料缺陷【2】,使得结构失效。因此,结构材料的无损检测(NDT)无论是在制造上还是在实时应用上都显得尤为重要。 分层缺陷是碳纤维复合材料中最常见的缺陷形式,复合材料层合板在压缩载荷作用下将依次发生脱粘分层、分层扩展、再屈曲、最后压缩破坏。含分层损伤的复合材料层合板在面内压缩载荷作用下,其圆形分层缺陷上下端点的局部区域内材料受横向拉应力作用为主;分层缺陷大小对复合材料层合板的抗压强度和屈曲临界载荷影响显著;分层缺陷大小对复合材料层合板的压缩弹性模量影响不显著;对于4.40 mm厚复合材料层合板,当分层缺陷尺寸达到孔隙30 %就要考虑修补【3】。 超声检测是目前无损检测中应用最广泛的一种。在超声缺陷检测中,回波信号通常是一种被探头中心频率调制的宽带信号,该信号是属于时频有限的非平稳信号,因此选用具有时频局部放大能力的小波变换技术对信号进行处理和分析非常适宜。

复合材料的分层研究(谷风文书)

复合材料的分层缺陷 引言 目前被广泛用于飞机承力构件的纤维增强树脂基复合材料(CFRP)主要是层合板与层合结构。在层合板的制造过程中,常由于许多不确定的因素,使复合材料结构发生分层、孔隙、气孔等等不同形式的缺陷;同时,复合材料层合板在装配与服役过程中所受到低能冲击很容易引发各种形式的损伤。由于增强纤维铺设方向的不一致常导致铺层间刚度的不匹配,引发较高的层间应力,而层间应力的主要传递介质是较弱的树脂基体,因此对于复合材料层合板,分层是其主要的损伤形式。有报导统计,复合材料层合板在加工、装配和使用过程中产生的分层损伤,占缺陷件的50%以上[1]。 分层常存在于结构内部,无法根据表面状态检测出来,并且分层的存在极大地降低了结构的刚度,特别在压缩载荷作用下,由于发生局部屈曲而导致分层扩展,使结构在低于其压缩强度时发生破坏。在飞机研制与制造过程中,复合材料层合板的分层损伤问题一直是难以解决的结构问题之一,也是影响CFRP 在结构组分中应用的主要限制因素。因此,如何充分地结合试验测试,利用数值模拟的方法评估分层的许和容限,成为决定飞机结构综合性能的亟待解决的关键问题。 1.1分层产生的原因 Pagano 和Schoeppner [2] 根据复合材料构件的形状,将分层产生的原因分为两类。第一类为曲率构件,工程中常见的曲率构件包括扇形体、管状结构、圆柱形结构、球形结构和压力容器等;第二类为变厚度截面,工程中常见于薄层板与补强件连接区域、自由边界处、粘合连接处及螺栓接合处等。在上述结构件中,临近的两铺层极易在法向和剪切向应力作用下发生脱胶和形成层间裂纹。 以外,温湿效应、层板制备和服役状态等亦是分层产生的原因。由于纤维与树脂的热膨胀系数以及吸湿率均存在差异,因此,不同铺层易在固化过程产生不同程度的收缩并在吸收湿气后产生不同程度的膨胀,不同程度的收缩与膨胀所产

复合材料层合板强度计算现状

复合材料层合板强度计算现状 作者:李炳田 1.简介 复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导 电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类: 1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗 粒材料组合而成。 2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状 又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。 图1.1 3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在 一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。 图1.2 一般来说,强度是指材料在承载时抵抗破坏的能力。对于各向同性材料,在各个方向上强度均相等,即强度没有方向性,常用极限应力来表示材料的强度。对于复合材料,其强度的显著的特点是具有方向性。因此复合材料单层板的基本强度指标主要有沿铺层主方向(即纤维方向)的拉伸强度Xt和压缩强度Xc;垂直于铺层主方向的拉伸强度Yt和压缩强度Yc以及平面内剪切强度S等5个强度指标。对于复合材料层合板而言,由于它是由若干个单层

纤维增强复合材料疲劳性能研究进展

纤维增强复合材料疲劳性能研究进展 宋磊磊李嘉禄 (天津工业大学复合材料研究所天津市和教育部共建先进纺织复合材料重点实验室天津 300160) 摘要:随着科技的发展,纤维增强复合材料作为一种新型材料越来越多的应用于众多领域。然而,纤维增强复合材料的疲劳性能对应用具有重要影响。本文根据近年来国内有关复合材料疲劳性能的研究和探索,综述了纤维增强复合材料疲劳性能的定义、机理以及影响因素,并提出了当前存在的一些问题。 关键词:纤维增强复合材料疲劳 1 前沿 随着科技的进步,很多工业特别是高新技术工业对材料的要求不断提高。复合材料由于比强度和刚度高、质量轻、耐磨性和耐腐蚀性好等优点,广泛应用于船舶、汽车、基础设施和航空航天等领域,以及文体用品、医疗器械、生物工程、建筑材料、化工机械等方面。 在复合材料构件的使用过程中,由于应力和环境等因素的影响,会逐渐产生构件的损伤以至破坏,其主要破坏形式之一是疲劳损伤。疲劳损伤的产生、扩展与积累会加速材料的老化,造成材料耐环境性能严重下降以及强度与刚度的急剧损失,大大降低其使用寿命,甚至报废。为了使复合材料的应用更加广泛和深入,本文综述了近年来在纤维增强复合材料疲劳性能方面的研究。 2 复合材料疲劳性能及损伤机理 在周期性交变载荷作用下材料发生的破坏行为称为疲劳,它记述了材料经受周期应变或应变时的失效过程。复合材料疲劳主要是指复合材料构件在交变荷载作用下的疲劳损伤机理、疲劳特性(强度、刚度随着时间变化规律及其破坏规律)、寿命预测及疲劳设计。 复合材料是非均质(在大尺度上)和各向异性的,它以整体的方式积累损伤,且失效并不总是由一个宏观裂纹的扩展导致。损伤积累的微观机构机理,包括纤维断裂基体开裂、脱粘、横向层开裂和分层等,这些机理有时独立发生,有时以互相作用的方式发生,而且材料参数和试验条件可能强烈影响其主要优势。多种损伤及其组合,使疲劳损伤扩展往往缺乏规律性,完全不像大多数金属材料那样能观察到明显的单一主裂纹扩展,复合材料不仅初始缺陷/损伤大,而且在疲劳破坏发生之前,疲劳损伤已有了相当大的扩展。 3 影响复合材料疲劳性能的主要因素 3.1 基体材料 Boller研究了基体材料对玻璃纤维增强复合材料疲劳性能的影响,研究证明,不同的基体材料具有完全不同的疲劳性能。一般情况下,疲劳性能最好的是环氧树脂。 很多复合材料的疲劳试验证明,基体和界面是薄弱环节。尽管树脂含量的变化在106次循

复合材料力学上机编程作业(计算层合板刚度)要点

复合材料力学上机编程作业 学院:School of Civil Engineering专业:Engineering Mechanics 小组成员信息:James Wilson(2012031890015)、Tau Young(2012031890011)复合材料力学学了五个星期,这是这门课的第一次编程作业。我和杨涛结成一个小组,我用的是Fortran编制的程序,Tau Young用的是matlab编制。其中的算例以我的Fortran计算结果为准。Matlab作为可视化界面有其独到之处,在附录2中将会有所展示。 作业的内容是层合板的刚度的计算和验算,包括拉伸刚度A、弯曲刚度D以及耦合刚度B。 首先要给定层合板的各个参数,具体有:层合板的层数N;各单层的弹性常数 E1、E2、υ21、G12;各单层 对应的厚度;各单层对应的主方向夹角θ。然后就要计算每个单层板的二维刚度矩阵Q,具体公式如下: υ12=υ21E2 E1;Q11=E11-υ12υ21;Q22=E21-υ12υ21;Q12=υ12E1; 1-υ12υ21Q66=G12 得到Q矩阵后,根据课本上讲到的Q=(T-1)TQ(T-1)得到Q。 然后根据z坐标的定义求出z0到zn,接下来,最重要的一步,根据下式计算A、B、D。 n??Aij=∑(Qij)k(zk-zk-1) k=1??1n22?Bij=∑(Qij)k(zk-zk-1) 2k=1??1n33?Dij=∑(Qij)k(zk-zk-1)3k=1? 一、书上P110的几个问题可以归纳为以下几个类型。

第 1 页共 1 页 (4)6层反对称角铺设层合板(T5-10)第 2 页共 2 页

复合材料的最新研究进展

复合材料的最新研究进展 季益萍1, 杨云辉2 1天津工业大学先进纺织复合材料天津市重点实验室 2天津工业大学计算机技术与自动化学院, (300160) thymeping@https://www.360docs.net/doc/ff5763172.html, 摘要:本文主要介绍了当前复合材料的最新发展情况,主要集中在复合材料的增强纤维、加工技术、智能材料和非破坏性检测技术等方面。希望能抛砖引玉,激发研究人员更有价值的创意。 关键词:复合材料,最新进展 1. 引言 人类社会正面临着诸多的问题和需求,如矿物能源、资源的枯竭、环境问题、信息技术以及生活质量等,这推动了复合材料的发展,也促进了各种高新技术的发展。但目前人们已不仅仅局限于新材料的创造、发现和应用上,科学研究已进入一个各种材料综合使用的新阶段,即向着按预定的性能或功能设计新材料的方向发展。并且,在复合材料性能取得飞速发展的同时,其应用领域不断拓宽,性能持续优化,加工工艺不断改善,成本不断降低。 复合材料的独特之处在于其可提供单一材料难以拥有的性能,其最大的优势是赋予材料可剪切性,从而优化设计每个特定技术要求的产品,最大限度地保证产品的可靠性、减轻重量和降低成本。近年以来,复合材料在加工领域中取得了一系列重要的进展,由于计算机辅助设计工具的介入和先进加工技术的开发,使复合材料的市场竞争力有了很大的提高,应用领域不断扩大,除用于结构复合材料外,还大量的进入了功能材料市场。我们观察到,复合材料的发展趋势是[1]: (1)进一步提高结构型先进复合材料的性能; (2)深入了解和控制复合材料的界面问题; (3)建立健全复合材料的复合材料力学; (4)复合材料结构设计的智能化; (5)加强功能复合材料的研究。 近年来,复合材料在增强纤维、加工技术、智能材料和非破坏性检测技术等方面研究较多,并且不断有新的市场应用,能够代表复合材料的最新发展方向。 2. 增强纤维环保化[2] 目前,增强纤维的发展趋势主要是强度、模量和断裂伸长的提高。但随着全球环保意识的风行,复合材料产品也逐渐受到环保方面要求的压力,尤其欧洲地区已有相关规定,热固性复材产品由于无法回收再利用而不易销往欧洲。在树脂之外,复材产品中的增强纤维迄今绝大部分都是无法回收再利用的,包括玻璃纤维、碳纤维、芳纶等,全都是如此。 最近有一种新型增强纤维-玄武岩纤维(Basalt Filament),是由火山岩石所提炼而成的,堪称100% 天然且环保,预期在不久的未来,将会取代相当比例的各种纤维,而加入复合 - 1 -

复合材料层合板

复合材料层合板 MA 02139,剑桥 麻省理工学院 材料科学与工程系 David Roylance 2000年2月10日 引言 本模块旨在概略介绍纤维增强复合材料层合板的力学知识;并推导一种计算方法,以建 立层合板的平面内应变和曲率与横截面上内力和内力偶之间的关系。虽然这只是纤维增强复 合材料整个领域、甚至层合板理论的很小一部分,但却是所有的复合材料工程师都应掌握的 重要技术。 在下文中,我们将回顾各向同性材料矩阵形式的本构关系,然后直截了当地推广到横观 各向同性复合材料层合板。因为层合板中每一层的取向是任意的,我们随后将说明,如何将 每个单层的弹性性能都变换到一个共用的方向上。最后,令单层的应力与其横截面上的内力 和内力偶相对应,从而导出控制整块层合板内力和变形关系的矩阵。 层合板的力学计算最好由计算机来完成。本文简略介绍了几种算法,这些算法分别适用 于弹性层合板、呈现热膨胀效应的层合板和呈现粘弹性响应的层合板。 各向同性线弹性材料 如初等材料力学教材(参见罗兰奈斯(Roylance )所著、1996年出版的教材1)中所述, 在直角坐标系中,由平面应力状态(0===yz xz z ττσ)导致的应变为 由于泊松效应,在平面应力状态中还有沿轴方向的应变:z )(y x z σσνε+?=,此应 变分量在下文中将忽略不计。在上述关系式中,有三个弹性常量:杨氏模量E 、泊松比ν和 切变模量。但对各向同性材料,只有两个独立的弹性常量,例如,G 可从G E 和ν得到 上述应力应变关系可用矩阵记号写成 1 参见本模块末尾所列的参考资料。

方括号内的量称为材料的柔度矩阵,记作S 或。 弄清楚矩阵中各项的物理意义十分重要。从矩阵乘法的规则可知,中第i 行第列的元素表示第个应力对第i 个应变的影响。例 如,在位置1,2上的元素表示方向的应力对j i S j i S j j y x 方向应变的影响:将E 1乘以y σ即得由y σ引起的方向的应变,再将此值乘以y ν?,得到y σ在x 方向引起的泊松应变。而矩阵中的 零元素则表示法向分量和切向分量之间无耦合,即互不影响。 如果我们想用应变来表示应力,则式(1)可改写为: 式中,已用G )1(2ν+E 代替。该式可进一步简写为: 式中,是刚度矩阵。注意:柔度矩阵S 中1,1元素的倒数即为杨氏模量,但是 刚度矩阵中的1,11 S D ?=D 元素还包括泊松效应、因此并不等于E 。 各向异性材料 如木材、或者如图1所示的单向纤维增强复合材料,其典型特征是:沿 纤维方向的弹性模量有纹理的材料,1E 将大于沿横向的弹性模量和。当2E 3E 321E E E ≠≠时,该材料称 为其力学性能是各向同性的,即为正交各向异性材料。不过常见的情况是:在垂直于纤维方向的平面内,可以足够精确地认 32E E =,这样的材料称为横观各向同性材料。这类各向异 同性材料的推广: 性材料的弹性本构关系必须加以修正, 下式就是各向同性弹性体通常的本构方程对横观各向 式中,参数12ν是主泊松比,如图1所示,沿方向1的应变将引起沿方向2的应变,后者与 前者之比的绝对值就是12ν。此参数值不象在各向同性材料中那样,限制其必须小于0.5。反 过来,沿方向2的应变将引起沿方向1的应变,后者与前者之比的绝对值就是21ν。因为方

复合材料力学层合板若干问题解决

复合材料力学课程设计 一、 层合板失效载荷计算 1、 问题描述: 已知:九层层合板,正交铺设,铺设比为0.2m =。受载荷x N N =,其余载荷均为零。每个单层厚度为0.2t mm =。玻璃/环氧单层板性能:41 5.4010E Mpa =?, 42 1.8010E Mpa =?,120.25ν=,3128.8010G Mpa =?,31.0510t c X X Mpa ==?, 2.810t Y Mpa =?,14.010c Y Mpa =?, 4.210S Mpa =?。 求解:1、计算各铺层应力? 2、最先一层失效的载荷? 2、 使用mat lab 编程求解: 将输入文件“input.txt ”经由程序“strain.m ”运行,得到输出文件“output.txt ”。求解程序见附录一。 3、计算结果:(其中R 是强度比) 求单层刚度 Q1: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q2: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q3: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000

0.00000 0.00000 8800.00000 Q4: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q5: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q6: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q7: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q8: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q9: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 求中面应变 Ez: 0.0306235*R -0.00290497*R

复合材料层合板分层疲劳性能研究进展

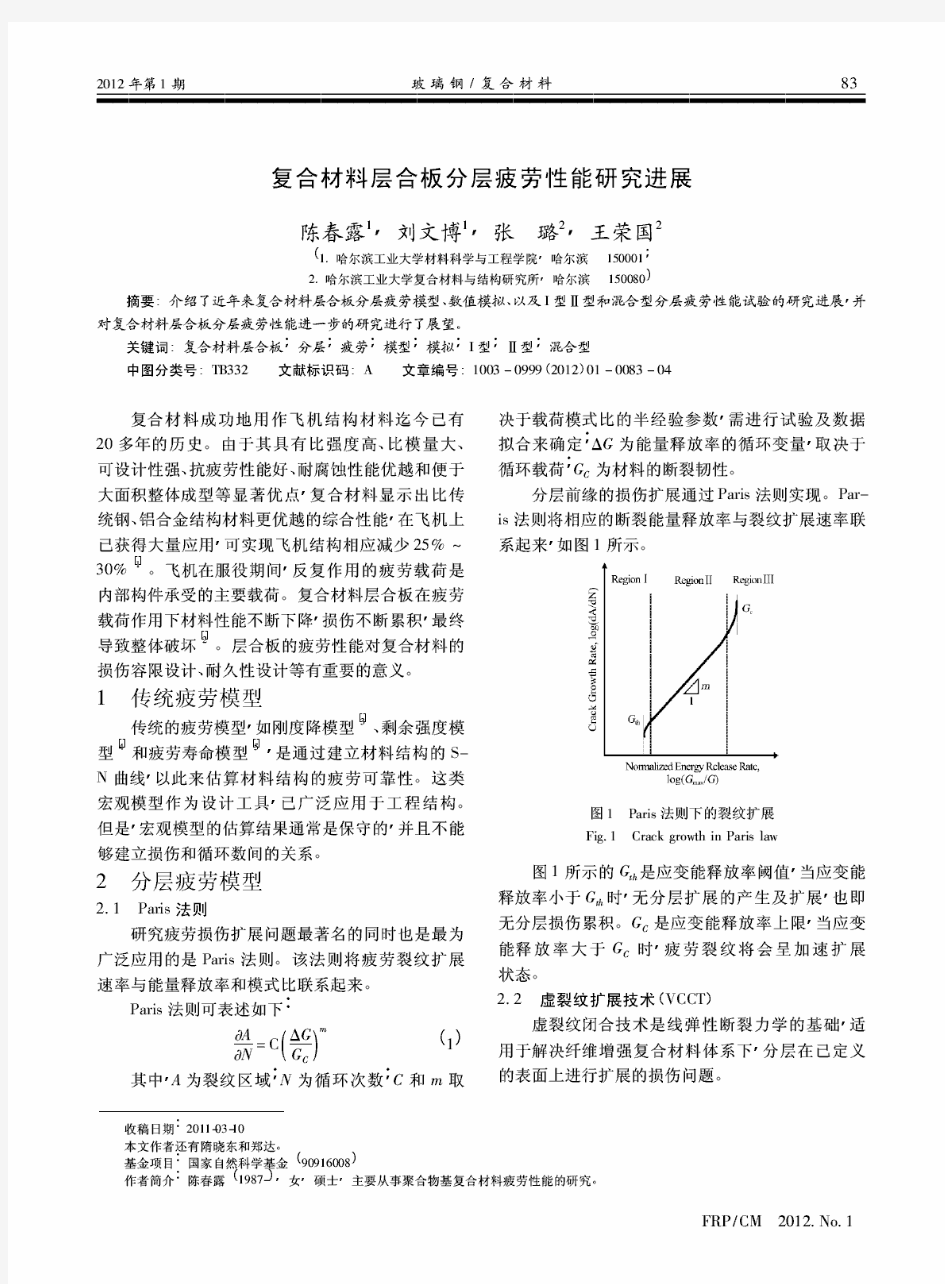

复合材料层合板分层疲劳性能研究进展 发表时间:2019-03-13T16:03:02.393Z 来源:《中国西部科技》2019年第2期作者:陈春露单鹏宇[导读] 介绍了近年来复合材料层合板分层疲劳模型、数值模拟、以及Ⅰ型Ⅱ型和混合型分层疲劳性能试验的研究进展,并对复合材料层合板分层疲劳性能进一步的研究进行了展望。哈尔滨玻璃钢研究院有限公司复合材料层合板具有比强度高、比刚度大、抗疲劳性能好等一系列优点,能满足飞机结构重量轻、寿命长和可靠性高等特殊技术要求,已广泛应用于各航天航空领域。与此同时,许多和复合材料有关的问题逐渐凸显出来,如疲劳和耐久性,以及疲劳下的裂纹扩展及由 此引起的分层现象。由于复合材料层合板在工作中经常受到交变载荷的作用,所以对于层合板的疲劳研究,人们给予越来越多的关注[1],层合板的疲劳性能对复合材料的损伤容限设计、耐久性设计等有重要的意义。1传统疲劳模型 传统的疲劳模型,如剩余刚度模型[2、3、5]、剩余强度模型[3、4]和疲劳寿命模型[6-11],是通过建立材料结构的S-N曲线来估算材料结构的疲劳可靠性。这类宏观模型作为设计工具,已广泛应用于工程结构。但是,宏观模型的估算结果通常是保守的,并且不能够建立损伤和循环数间的关系。 2分层疲劳模型 研究疲劳损伤扩展问题最著名的,也是最为广泛应用的是Paris法则。该法则将疲劳裂纹扩展速率与能量释放率和模式比联系起来。 3 模拟 F.Shen[12]等采用虚拟裂纹闭合技术使用三维有限元模型模拟了含不同厚度圆形分层的编织和非编织复合材料的分层,计算了分层前缘应变能量释放率分布和分层前缘随循环次数的增长,并讨论了对称和非对称边界的情况,结果显示:纤维排布方向对局部应变能释放率分布有很大的影响;为节省计算时间普遍采用的四分之一模型由于边界作用会带来一定的误差。S.C.Pradhan和T.E.Tay[13]采用三维有限元单元用ABAQUS软件模拟了中间带圆孔的聚四氟乙烯分层对碳纤维编织复合材料在压缩疲劳载荷下应变能释放率随分层前缘的变化,并用超声C扫描仪确定分层的扩展状态。模拟与实验结果显示良好的吻合。4三种不同类型试验研究4.1Ⅰ型和Ⅱ型

复合材料结构设计的专用软件ESAComp

复合材料结构设计的专用软件ESAComp 作者:MarkkuPalanters 简介:复合材料层合板的设计过程存在着同传统金属结构设计不同的阶段。例如,复合材料的结构设计有许多种可能的材料组合,而且,材料的各向异性力学行为在设计阶段是能通过选择特定的纤维方向和叠层次序就确定了的。虽然有限元程序能够用来对复合材料进行分析,但是却不能够涵盖所有涉及复合材料具体设计和分析方面。因此,还需要专业化的复合材料设计工具来对复合材料进行设计。一些比较先进的设计工具,如本文中涉及的ESAComp软件,同有限元软件包结合起来,组成了复合材料结构设计过程的整个部分。关键词:复合材料,复合材料结构,层合板,夹层结构,分析,设计,软件,ESAComp 1. 复合材料的设计需要软件工具 在很多方面,复合材料的结构设计同金属材料的结构设计都存在着差异。在设计阶段纤维增强复合材料结构和夹层结构的力学性能就已经被确定下来。通过选择不同的材料、铺层角和叠层次序可以无限设计出具有不同力学性能特征的复合材料来。要充分利用复合材料优异的比刚度、比强度就需要非常强调复合材料的设计工作。 通过使用各向异性壳单元,所有的主流有限元软件对复合材料结构分析都提供了很大的帮助。但是,在复合材料的初始设计阶段对整个结构进行有限元分析的起始准备工作,包括材料种类的选择、层合和夹层结构的设计以及层合板铺层方式设计,有限元软件的实用性不大。当在层合板结构的不同层的级别上来对复合材料行为进行细节研究时,有限元软件包提供的后处理能力尤其有限。这也再次说明了专业复合材料分析工具的必要性。 从文件输入\输出的内部代码方式到电子数据表格的应用和完全交互式视窗程序,许多的软件工具被开发出来对层合板进行分析。当前一些比较高级的软件工具已经从基本的层合板分析发展到了对类似梁、板和夹层面板中复合材料层板的连接等这样的结构单元进行分析。一些层合板分析工具可以为商用的有限元软件提供界面。 本篇文章的基础是在开发ESAComp软件过程中获得的经验。接下来的章节中,将ESAComp软件作为先进复合材料设计软件中的一个典型,对其所具有的设计能力进行介绍。并在最后部分讨论了复合材料设计工具同有限元程序的系统问题。

复合材料力学

目录 复合材料细观力学 (1) 简支层合板的自由振动 (9) 不同条件下对称层合板的弯曲分析 (14)

复合材料细观力学 ——混凝土细观力学 一、研究背景 复合材料细观力学 复合材料细观力学是20世纪力学领域重要的科学研究成果之一,是连续介质力学和材料科学相互衍生形成的新兴学科。 近20年来,我国科技工作者应用材料细观力学的理论和方法,成功研究了许多复合材料的增强,断裂和破坏问题,给出了一些特色和有价值的研究成果。 混凝土细观力学 混凝土作为一种重要的建筑材料已有百余年的历史,它广泛应用于房屋、桥梁、道路、矿井、及军工等诸多方面。在水工建筑方面,混凝土也被大量使用,特别是大体积混凝土,它是重力坝和拱坝的主要组成部分,对混凝土各项力学性能的准确把握及应用,在一定程度上决定了水工建筑物的质量和安全性能。 二、研究目的 长期以来,在混凝土应用的各个领域里,人们对混凝土的力学特性进行了大量的研究。如何充分的利用混凝土的力学性能,建造出更经济、更安全和更合理的建筑物或工程结构,一直都是结构工程设计领域研究的重要课题。 三、研究现状 混凝土是由粗骨料和水泥砂浆组成的非均质材料,它的力学性能

受到材料的品质、组分、施工工艺和使用条件等因素的影响。过去,人们对混凝土力学性能的研究很大程度上是依靠实验来确定的。随着实验技术的发展,混凝土各种力学性能被揭示出来。但由于实验需要花费大量的人力、物力和财力,而且所得到的实验成果往往由于实验条件的限制也是很有限的。 现代科学的一个重要的思维方式与研究方法就是层次方法,在对客观世界的研究中,当停留在某一层次,许多问题无法解决时,深入到下一个层次,问题就会迎刃而解。 对混凝土断裂问题的研究归纳为如下四个研究层次: 1)宏观层次:混凝土这种非均质材料存在着一个特征体积,经验的 特征体积相应于3~4倍的最大骨料体积。当混凝土体积大于这种特征体积时,材料被假定为均质的,当小于这种特征体积时,材料的非均质性将会十分明显。有限元计算结果反映了一定体积内的平均效应,这个特征体积的平均应力和平均应变称之谓宏观应力和宏观应变。 2)细观层次:在这个层次中,混凝土被认为是一种由骨料、砂浆和 它们之间的粘结带组成的三相非均质复合材料,细观内部裂隙的发展将直接影响混凝土的宏观力学性。细观层次的模型一般是毫米或厘米量级。 3)微观层次:在这个层次上,认为砂浆的非均质性是由浆体中的孔 隙所产生的。由于砂浆中孔隙很小而且量多,随机分布,水泥砂

复合材料层合板的弯曲性能和试验

玻璃钢2009年第3期研究报告 复合材料层合板的弯曲性能和试验 张汝光 (上海玻璃钢研究院有限公司,上海201404) 摘要 弯曲性能不用作设计参数。而弯曲试验,由于方法简单,却广泛用于质量检验。三点弯曲和四点弯曲试验,都存在剪切应力的影响,需要正确选择跨厚比,使剪切应力的影响降到最小。弯 曲模量和弯曲强度都是只对均匀层合板;对非均匀层合板,弯曲模量和弯曲强度没有物理意义,其弯曲性能应该用弯曲刚度和最大弯矩来表述。 关键词:层合板弯曲性能跨厚比 1 复合材料的弯曲试验和弯曲性能 弯曲试验严格地说适用范围仅是均匀层合板(沿厚度均匀铺层)。有人还提出,仅限于单向板或平面正交织物层合板。对于非均匀层合板,其弯曲性能还取决于铺层顺序,已经是结构的性能了。 弯曲试验的性能计算公式,建立在假设正应变是沿厚度方向呈线性分布的;材料是均质的。由于板材是均质的,因此应力(模量乘应变)也呈线性分布。层合板的中性面就在中心面上,应力、应变都为零,向层合板上下表面达到最大绝对值。由此,可推导出材料的弯曲模量和弯曲强度。对于非均匀层合板,仍可以假设应变呈线性分布,但因为各层模量不同,应力分布已不呈线性。弯曲试验方法给出的模量和强度计算公式不再成立了,不能使用。非均质层合板也不存在材料弯曲模量和弯曲强度的物理概念。对非均质层合板只能计算其弯曲刚度(弯矩和曲率比)和可承受的最大弯矩。试件铺层顺序和厚度尺寸还应与结构物层板严格相同,否则测出数据对产品没有直接参考意义。 弯曲试验测出的挠度,除弯曲挠度外,还包含剪切挠度。但在试验数据处理计算时按纯弯曲考虑,忽略了剪切影响。因此计算出的模量要比拉伸测出的低。而强度,由于是仅仅在试件中央最外层一点上(往往不是最薄弱点)承受最大应力,试件强度是试件在这一点上的强度;而拉伸试验是整个试件都承受一样的最大应力,试件的强度是整个试件中最薄弱处的 · 1 ·

复合材料层合板强度计算现状

复合材料层合板强度计算现状 1.简介 复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类: 1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗粒材料组合而成。 2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。 图1.1

3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。 图1.2 一般来说,强度是指材料在承载时抵抗破坏的能力。对于各向同性材料,在各个方向上强度均相等,即强度没有方向性,常用极限应力来表示材料的强度。对于复合材料,其强度的显著的特点是具有方向性。因此复合材料单层板的基本强度指标主要有沿铺层主方向(即纤维方向)的拉伸强度Xt和压缩强度Xc;垂直于铺层主方向的拉伸强度Yt和压缩强度Yc以及平面内剪切强度S等5个强度指标。对于复合材料层合板而言,由于它是由若干个单层板粘合在一起而形成的,而单向复合材料又是正交各向异性材料,层合板的各个铺层的纤维排列方式不相同,可能导致因为受力作用所产生各铺层的变形不一致,因此,其如何决定其最终强度就是一个非常复杂的问题。 复合材料层合板的强度是应用复合材料时所必须研究的关键性问题之一,如何确定其强度是进行复合材料结构设计所必需解决的一个基本问题,是安全可靠合理经济地使用复合材料的基础之一,因此对于复合材料强度的研究是复合材料领域内最早受到重视并开展研究较为广泛的一个基础性工作。但是相对于各向同性材料来说,复合材料,特别是层合板的复合材料的强度研究要困难的多。原因在于影响其强度的因素很多,而其破坏形式又很复杂,实验数据较为分散。同传统的单相材料相比,复合材料强度问题的复杂性在于: (1) 细观结构受力的复杂性。从承受和传递应力系统的角度来看,复合材料可以视为一个“结构”,即由两类“元件”纤维与基体所构成的结构。因此,复合材料的破坏与组分材料的破坏特性有关。一般地说,纤维是刚硬的、弹性和脆

力学性能是材料最重要的性能树脂基复合材料具有比强度.

力学性能是材料最重要的性能。树脂基复合材料具有比强度高、比模量大、抗疲劳性能好等优点,用于承力结构的树脂基复合材料利用的是它的这种优良的力学性能,而利用各种物理、化学和生物功能的功能复合材料,在制造和使用过程中,也必须考虑其力学性能,以保证产品的质量和使用寿命。 1、树脂基复合材料的刚度 树脂基复合材料的刚度特性由组分材料的性质、增强材料的取向和所占的体积分数决定。树脂基复合材料的力学研究表明,对于宏观均匀的树脂基复合材料,弹性特性复合是一种混合效应,表现为各种形式的混合律,它是组分材料刚性在某种意义上的平均,界面缺陷对它作用不是明显。 由于制造工艺、随机因素的影响,在实际复合材料中不可避免地存在各种不均匀性和不连续性,残余应力、空隙、裂纹、界面结合不完善等都会影响到材料的弹性性能。此外,纤维(粒子)的外形、规整性、分布均匀性也会影响材料的弹性性能。但总体而言,树脂基复合材料的刚度是相材料稳定的宏观反映。 对于树脂基复合材料的层合结构,基于单层的不同材质和性能及铺层的方向可出现耦合变形,使得刚度分析变得复杂。另一方面,也可以通过对单层的弹性常数(包括弹性模量和泊松比)进行设计,进而选择铺层方向、层数及顺序对层合结构的刚度进行设计,以适应不同场合的应用要求。 2、树脂基复合材料的强度 材料的强度首先和破坏联系在一起。树脂基复合材料的破坏是一个动态的过程,且破坏模式复杂。各组分性能对破坏的作用机理、各种缺陷对强度的影响,均有街于具体深入研究。 树脂基复合材强度的复合是一种协同效应,从组分材料的性能和树脂基复合材料本身的细观结构导出其强度性质。对于最简单的情形,即单向树脂基复合材料的强度和破坏的细观力学研究,

玻璃钢复合材料的性能对比

复合材料聚合物的性能对比 聚合物复合材料的性能解释 1.1 拉伸性能 拉伸性能包括拉伸强度,弹性模量、泊松比、断裂伸长率等。对于如高压容器、高压管、叶片等产品,必须要测出聚合物复合材料的拉伸性能,才能进行产品设计及检验。 对于不同的聚合物复合材料,拉伸性能试验方法是不同。对于普通的,用国标GB/T1447进行测试;对于缠绕成型的,用国标GB/T1458进行测试;对于定向纤维增强的,用国标GB/T33541进行测试;对于拉挤成型的,用国标GB/T13096-1进行测试。使用最多的是 GB/T1447。 国标GB/T1447,对于不同成型工艺复合材料,又规定不同形状的拉伸试样,有带R型、直条型及哑铃型。使用拉伸试验机或万能试验按规定的加载速度对试样施加拉伸载荷直到试样破坏。用破坏载荷除以试样横截面面积则为拉伸强度。从测出的应力----应变曲线的直线段的斜率则为弹性模量,试样横向应变与纵向应变比为泊松比。破坏时的应变称为断裂伸长率。 单位面积上的力,称为应力,通常用MPa(兆帕)表示,1MPa相当于1N/mm2的应力。应变是单位长度的伸长量,是没有量刚(单位)的。 不同的现代复合材料其拉伸性能大不一样,以玻璃纤维增强的玻璃钢为例:1:1玻璃钢,拉伸强度为(200-250)MPa,弹性模量为(10-16)GPa;4:1玻璃钢,拉伸强度为(250-350)MPa,弹性模量为(15-22)GPa;单向纤维的玻璃钢(如缠绕),拉伸强度大于800MPa,弹性模量大于24GPa;SMC材料,拉伸强度为(40-80)MPa,弹性模量为(5-8)GPa;DMC 材料,拉伸强度为(20-60)MPa,弹性模量为(4-6)GPa。 1.2 弯曲性能 一般产品普遍存在弯曲载荷,弯曲性能是很重要的,同时,往往用弯曲性能来进行原材料,成型工艺参数,产品使用条件因素等的选择。

玻璃钢复合材料的性能对比

复 聚合物复合材料的性能解释 1.1拉伸性能合材料聚合物的性能对比拉伸性能包括拉伸强度,弹性模量、泊松比、断裂伸长率等。对于如高压容器、高压管、叶片等产品,必须要测出聚合物复合材料的拉伸性能,才能进行产品设计及检验。 对于不同的聚合物复合材料,拉伸性能试验方法是不同。对于普通的,用国标GB/T1447进行测试;对于缠绕成型的,用国标GB/T1458进行测试;对于定向纤维增强的,用国标GB/T33541进行测试;对于拉挤成型的,用国标 GB/T13096-1进行测试。使用最多的是GB/T1447。 国标GB/T1447,对于不同成型工艺复合材料,又规定不同形状的拉伸试样,有带R型、直条型及哑铃型。使用拉伸试验机或万能试验按规定的加载速度对试样施加拉伸载荷直到试样破坏。用破坏载荷除以试样横截面面积则为拉伸强度。从测出的应力----应变曲线的直线段的斜率则为弹性模量,试样横向应变与纵向应变比为泊松比。破坏时的应变称为断裂伸长率。 单位面积上的力,称为应力,通常用MPa(兆帕)表示,1MPa相当于 1N/mm2的应力。应变是单位长度的伸长量,是没有量刚(单位)的。 不同的现代复合材料其拉伸性能大不一样,以玻璃纤维增强的玻璃钢为例:1:1玻璃钢,拉伸强度为(200-250)MPa,弹性模量为(10-16)GPa;4:1玻璃钢,拉伸强度为(250-350)MPa,弹性模量为(15-22)GPa;单向纤维的玻璃钢(如缠绕),拉伸强度大于800MPa,弹性模量大于24GPa;SMC材料,拉伸强度为(40-80)MPa,弹性模量为(5-8)GPa;DMC材料,拉伸强度为(20-60)MPa,弹性模量为(4-6)GPa。 1.2弯曲性能 一般产品普遍存在弯曲载荷,弯曲性能是很重要的,同时,往往用弯曲性能来进行原材料,成型工艺参数,产品使用条件因素等的选择。 弯曲性能,一般采用国标GB/T1449进行测试;对于拉挤材料,用国标 GB/T13096.2进行测试;对于单向纤维增强的,用国标GB/T3356进行测试。测

复合材料力学2-5章

第二章单向层合板的正轴刚度 本章的一些讲法与讲义次序不同,请同学们注意,另外一些在材料力已阐明的概念,如应力、应变等在这里不再强调,希望大家能自学与复习。 §2—1 正交各向异性材料的特点 ●各向同性材料 ●各向异性材料 我们这里所指的各向异性材料的特点仅仅是指在不同方向上材料的力学性质不同(机械性能)。 ●正交各向异性材料 正交各向异性材料是一种特殊的各向异性材料。 其特点为: 这类材料有三个互相垂直的弹性对称面(与弹性对称面对称的点性质相同),在平行方向上的弹性质(力学特性)均相同。 如多层单向板,当不考虑纤维与基体性质的不均匀性,粘结层又很薄可以忽略,即把它写作“连续匀质”材料看,则三个弹性对称面

分别为:与单层平行的面及与它垂直的纵向、横向的两个切面。板上任何两点,在平行方向上的力学性质是一样的。 把这三个弹性平面相交的三个轴称为弹性主轴,也称为正轴。 下图是一种典型的正交个向异性材料,当厚度很小时可处理为正交个向异性板。 用宏观力学处理连续纤维增强复合材料层压板结构时,总是把单向层板作为基本单元来分析层合板。 层合板的组成 增强纤维排列方向一致所粘合的薄层称单向(单层)板(层),有时把很多单层粘合在一起,各层的纤维排列方向均一致,也称单向板。 正轴的弹性常数 正交各向异性弹性体,1、2、3轴为它的弹性主轴,则沿这三个轴共有9各独立弹性常数。

1E 、2E 、3E ——杨氏模量; 12G 、13G 、23G ——剪切模量; 21v 、31v 、32v ——泊松系数。 21v 表示在1方向拉伸时在2方向产生的收缩效应系数; 同样,12v 表示在2方向拉伸时在1方产生的收缩效应系数。 1221v v ≠ 这点与各向同性材料不同。 并有关系式 212 121E v E v = 313131E v E v = 3 23232E v E v = ∴ 12 v 、13v 、23v 是不独立的系数。 顺便指出,有的文献定义12v 为1方向拉伸时在2方向的收缩系数。 对正交个向异性薄板,在力学分析中可作为平面应力问题处理,此时不考虑板厚方向的弹性效应。 如果设3方向为板厚方向,则上述弹性常数13G 、23G 、31v 、32v 在方程(εσ-关系)中不出现,因此,对这类问题独立的弹性常数只有4个:1E 、2E 、21v 、12G 及关系式: 2 12 121E v E v = 对单向单层板,纤维方向与垂直纤维方向为弹性主轴,分别称为