双马来酰亚胺树脂_二胺体系溶解性改性研究

=收稿日期>2005-06-17=作者简介>

伦刚(1978)),男,陕西兴平人,硕士研究生,主

要从事高性能树脂基体及其复合材料的研究。

双马来酰亚胺树脂/二胺体系溶解性改性研究

伦刚,舒武炳,蔡 娟,昝丽娜

(西北工业大学理学院应用化学系,陕西西安,710072)

摘 要:在二胺改性双马来酰亚胺树脂中加入少量改性剂A 可制得1种能溶于丙酮的双马来酰亚胺树脂。研究结果表明,室温下该预聚体在丙酮中具有优良的溶解性及良好的贮存稳定性。预聚体可配成质量分数为58%~70%溶液,下限临界质量分数W c<3113%,满足复合材料基体浸渍液的浓度要求。此外,该预聚体具有较高的反应性能和耐热性,有望用作高性能复合材料的候选基体树脂。关键词:双马来酰亚胺树脂;改性剂A;溶解性;丙酮

中图分类号:T Q32317 文献标识码:A 文章编号:1002-7432(2005)06-0001-04

Study on dissolubility modification of bismaleimide resin/diamine

YU N Lun-gang,SHU Wu-bing,CAI Juan,ZAN Li-na

(Dep ar tment of A pp lication Chemistry ,College of Science,Northw estern Polytechnical

University ,X i c an 710072,China)

Abstract:A new kind of bism aleimide resin w hich could be dissolved in acetone was prepared by bismaleimide,diamine,modifier A.The result indicated that the prepolymer had good dissolubility in acetone and good re -served stability under room temperature.The prepolymer c s solubility in acetone was above 58%and below 70%,and lower critical concentration,W c was low er 3113%.So it could meet composite impregnant.Be -sides,the prepolymer had active reaction and good thermal stablity.Thus,the resin could be used for high per -form ance composites matrix resin.

Key words:bismaleimide;modifier A;dissolubility;acetone 0 引 言

双马来酰亚胺树脂(BMI)是一类耐高温的复合材料树脂基体。通用型双马来酰亚胺树脂(二苯甲烷型,BDM)不溶于丙酮、乙醇等低沸点溶剂,只能溶解在高沸点的强极性溶剂(毒性大、价格高),如N,N-二甲基甲酰胺(DMF)中。用溶液法制备复合材料预浸料时,如果大量使用这些做溶剂,不仅会造成严重的环境污染,还会给加工工艺带来很大的困难,甚至影响到复合材料的性能,因此改善双马来酰亚胺树脂溶解性一直是国内外研究的重要课题之一。其中用二胺改性BDM 来提高BDM 溶解性是常用的改性方法之一

[1~3]

。用少量二胺改性BDM,可

使预聚体保留较多双键,其固化物具有较高的耐热性和电性能,但这种预聚体在丙酮中的溶解性仍较

差。若加大二胺用量,则预聚过程中会消耗大部分(甚至全部)B DM 的双键,这种预聚体在丙酮中的溶解性提高,但固化物交联密度不高,从而导致耐热性下降,因此,在尽量保持BDM 的耐热性前提下,提高二胺改性BDM 预聚体在丙酮中的溶解性是一个需要进一步研究的课题。

本研究中,在二胺与BDM 预聚过程中添加少量改性剂A,所得预聚体在丙酮中溶解良好,溶液均匀透亮,室温存放1个月无变化,该预聚体及其丙酮溶液与环氧树脂、环氧丙烯酸酯互溶,满足用复合材料基体浸渍液的要求,而且预聚体在适当温度下固化后,热变形温度高达293e ,较好地解决了二胺/BDM 体系对耐热性和溶解性的双重要求。1 实验部分111 主要原料

二苯甲烷型双马来酰亚胺树脂(BDM ),工业品,西北化工研究院产品;4,4-二氨基二苯砜

#

1#

第20卷第6期Vol 120 No 16

2005年11月

N ov.2005热固性树脂

Thermosetting Resin

(DDS),工业品,苏州寅生化工有限公司产品;N -苯基马来酰亚胺(N-PM I),工业品,西北化工研究院产品;改性剂A,一种阴离子型化合物,化学纯。

112 预聚体的制备

将BDM 和DDS 、N-PM I 按比例混合均匀后装入烧杯,待原料全部熔化后,在150e 反应一定时间,然后降温至135e ,加入改性剂A,在(133?3)e 继续反应适当时间,倾倒在聚四氟乙烯薄膜上快速冷却到室温,得到紫红色的固体树脂。113 分析测试

1)溶解性

在室温下考察预聚体在丙酮中的溶解性,并确定其可配制质量分数(W )。在常温下取10g 丙酮,逐量加入预聚体粉末,溶液1h 后仍均匀透亮、无析出所对应的最大质量分数称为可配制质量分数。

2)预聚体/丙酮溶液的临界浓度及其测试方法当预聚体/丙酮溶液的浓度稀释到某一定特定值时,溶液立刻由均匀透明转变成浑浊的悬浮液,把此时质量分数称为下限临界质量分数(W c)。测试方法见参考文献[4]。

3)预聚体丙酮溶液的贮存稳定性

将预聚体配成质量分数50%的溶液,在室温下避光存放,确定溶液稳定不分层的时间。

4)凝胶化时间

采用平板小刀法,测试不同温度下的凝胶时间。

5)DSC 分析

采用美国TA 公司MDSC2910,以10e /min 升温。

6)预聚体固化物的力学性能

测试预聚体固化物室温下的弯曲强度和冲击强度。试样尺寸为15mm @10mm @4mm,设备为德国VEB 弯曲冲击两用试验机。

7)预聚体固化物的热变形温度

按照GB/T 163411)2004,在自制热变形温度仪上测试。试样尺寸为110mm @10mm @4mm,弯曲应力为1185MPa,加热速率为2e /min 。2 结果与讨论

211 预聚工艺对预聚体溶解性的影响

根据BDM 和DDS 共混物的DSC 结果,BDM 与DDS 的反应在150e 时进行较迅速,是一逐步聚合反应,工艺比较容易控制,因此BDM/DDS

的预聚温度定为150e 。2者若预聚时间较短(<

15min),BDM 扩链不够,会影响到树脂的韧性;预聚时间较长(>25min),体系中所剩BDM 单体不多,加入改性剂A 后,BDM 单体的接枝反应较难进行,反而易发生交联反应。综合考虑树脂的韧性和溶解性,在BDM /DDS 预聚15~20min 后加入改性剂A 为宜。

实验中发现,加入改性剂A 后反应温度在140e 以上,体系黏度上升很快,很容易凝胶;若反应温度低于120e ,反应进行很慢,反应时间为30min 时,预聚体可配制质量分数W 小于20%。根据多次工艺实验摸索,加入改性剂A 后温度在130~135e 之间,反应容易控制,预聚体在丙酮中溶解良好。加入改性剂A 后的反应时间根据溶解性实验确定,结果表明,反应10~15min 得到的预聚体溶解性最好。

实验表明,BDM 与DDS 物质的量比为2B 1时,较佳的预聚工艺为:BDM 和DDS 熔融混合均匀后,先在150e 反应15min,然后降温至135e ,加入改性剂A,在(133?3)e 继续反应15min 。

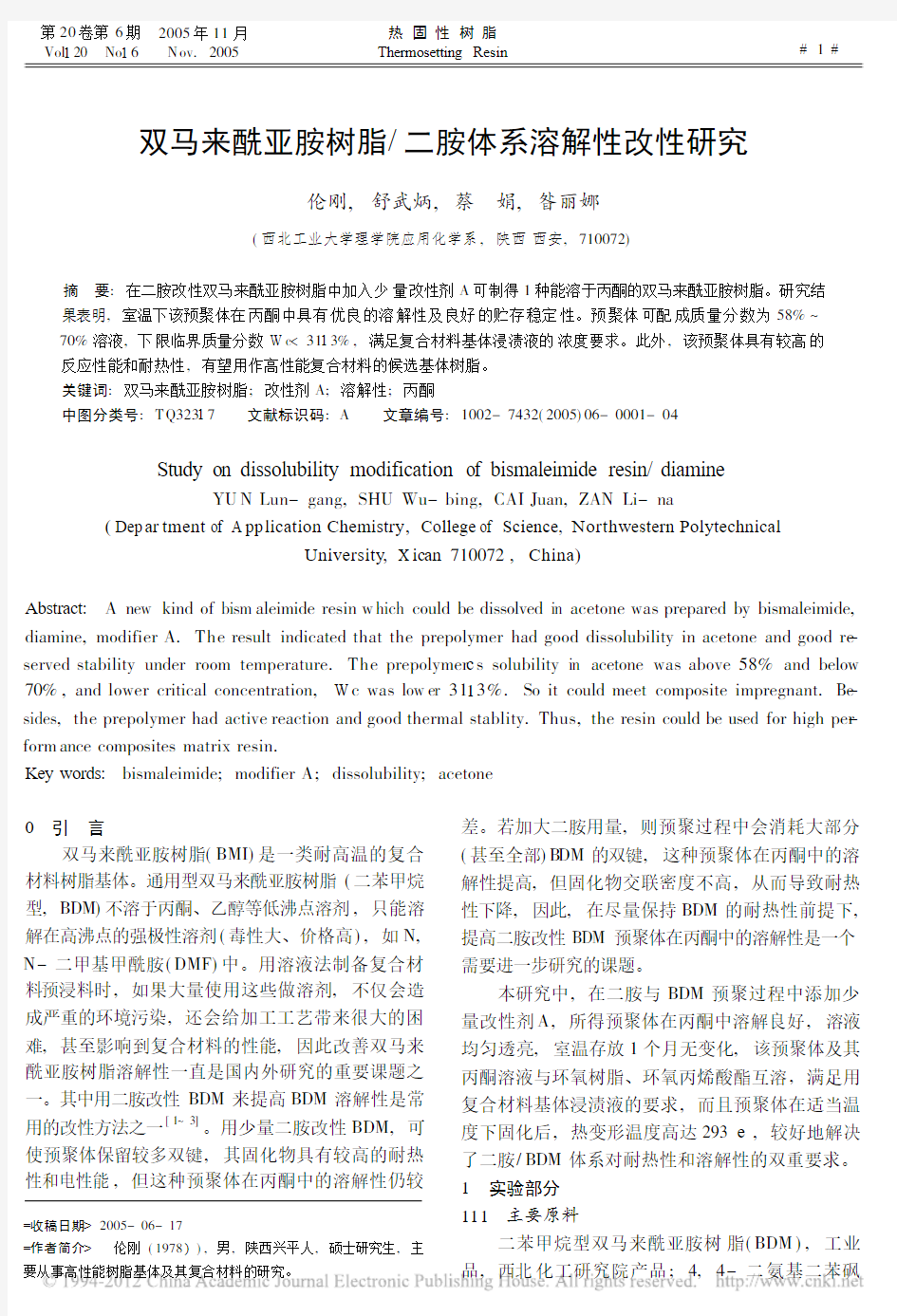

212 改性剂A 含量对预聚体溶解性的影响

图1为BDM 与DDS 物质的量比为115B 1时,相同预聚条件下,预聚体可配制质量分数W 、下限临界质量分数W c 与改性剂A 质量分数之间的关系曲线。

图1 改性剂A 含量对预聚体/丙酮溶液的影响

从图1可看出未加改性剂A,BDM/DDS 预聚体室温下丙酮溶液可配制质量分数W 仅为811%,而加入改性剂A 后可较大幅度提高双马来酰亚胺树脂在丙酮中的溶解性能。当改性剂A 质量分数大于5%时,W 在45%以上;改性剂A 质量分数在6%附近时,W 取最大值67%。

均匀透明的预聚体/丙酮溶液,当把浓度稀释

#

2#

热固性树脂第20卷

到下限临界质量分数W c时,溶液立刻变成浑浊的悬浮液。从图1可以看出,W c随改性剂A质量分数缓慢增长,始终小于30%。预聚体/丙酮存在W、W c,因此该体系既是一互溶体系,又是一亚稳定体系[4],可以用W、W c来反映预聚体的化学物理特性。

改性剂A之所以能提高双马来酰亚胺树脂在丙酮中的溶解性大小,其原因如下:改性剂A的加入改变了预聚体的直链状结构,生成了带有支链状结构的三(四)马来酰亚胺树脂(如式1所示),改变了双马来酰亚胺树脂结构的规整性,使结晶态双马来酰亚胺树脂转变为非晶态,从而达到溶解于丙酮的目的。从动力学方面研究二胺和双马来酰亚胺树脂的预聚过程表明:一级胺转化成二级胺的反应速率远远大于二级胺转化成三级胺的反应速率[5],因此伯胺的活性远远高于仲胺的活性,二胺与双马来酰亚胺预聚时,消耗掉伯胺形成直链型预聚体,而直链型预聚体在BDM与DDS物质的量比>1时很难溶于丙酮中[6]。改性剂A对仲胺有较大的催化活性,在双马来酰亚胺/二胺预聚适当时间加入改性剂A,可使得仲胺在预聚时也参予与双键的氢移位加成反应,结果直链状低聚物上的仲胺发生氢转移接上双马来酰亚胺单体,形成带有支链结构的树脂。

式1预聚体的结构式:

改性剂A质量分数增大,预聚体中带支链的分子比例增大,因此图1中可配制质量分数W增大;但是当W质量分数达到60%以上,继续增加改性剂A质量分数,W反而逐渐减小,可能是改性剂A质量分数过多,导致分子链发生轻度交联程度增大的缘故。

213物料配比对预聚体溶解性的影响

表1为改性剂A质量分数为6%时,相同预聚条件下,物料配比对树脂溶解性的影响。

表1BD M/DD S/N-PM I物质的量比对预聚体/丙酮溶液的影响

n(BDM)B n(DDS)B n(N-PM I)2B1B01175B1B0115B1B01175B1B015115B1B1 W/%586067156570

W c/%31131814231812171311均相期/d>15>30>30>60>60

从表1中看出,随着BDM与DDS物质的量比值的减小,预聚体可配制质量分数W逐渐增加,下限临界质量分数W c先减小后增大,但W与W c的差值是逐渐增加的。BDM/DDS体系在双键和氨基氢物质的量比为1B1不变的条件下,用部分N-PM I代替BDM,可进一步提高预聚体在丙酮中的溶解性能,此时W都大于65%,而且降低了下限临界质量分数W c,W c都小于25%,因此体系中加入少量N-PM I,能加宽预聚体/丙酮溶液可配制范围,这对于溶液的贮存是有利的,还可降低生产成本。N-PM I之所以能改善双马来酰亚胺树脂的溶解性能是因为:N-PM I为单官能团马来酰亚胺,只有1个双键,加入少量N-PMI与二胺反应可造成预聚体封端,进一步破坏了分子的对称性,降低了双马来酰亚胺树脂的结晶性能,从而提高树脂的溶解性能。实验中还发现,加入N-PM I可降低预聚时体系的黏度,从而改善了体系的预聚工艺。

一般用溶液法制备复合材料用预浸料时,浸渍液固含量在40%~50%之间,因此表1中各树脂具备了用湿法制备预浸料的充分条件。为了考察它们的室温贮存稳定性,把几种配比的预聚体配制成50%丙酮溶液避光放置,发现各配比预聚体都有较长的贮存期。除BDM与DDS物质的量比为2B1的体系储存期较短外,其余体系30d以内溶液不凝胶、不析出、不变色,而加入少量N-PM I的体系贮存期达到了2个月。

214预聚体的固化反应特性

BDM/DDS/N-PMI物质的量比为115B1B1,改性剂A质量分数为6%的体系具有良好的溶解性

#

3

#

第6期伦刚等:双马来酰亚胺树脂/二胺体系溶解性改性研究

能,因此研究了该配比下树脂的固化反应特性。

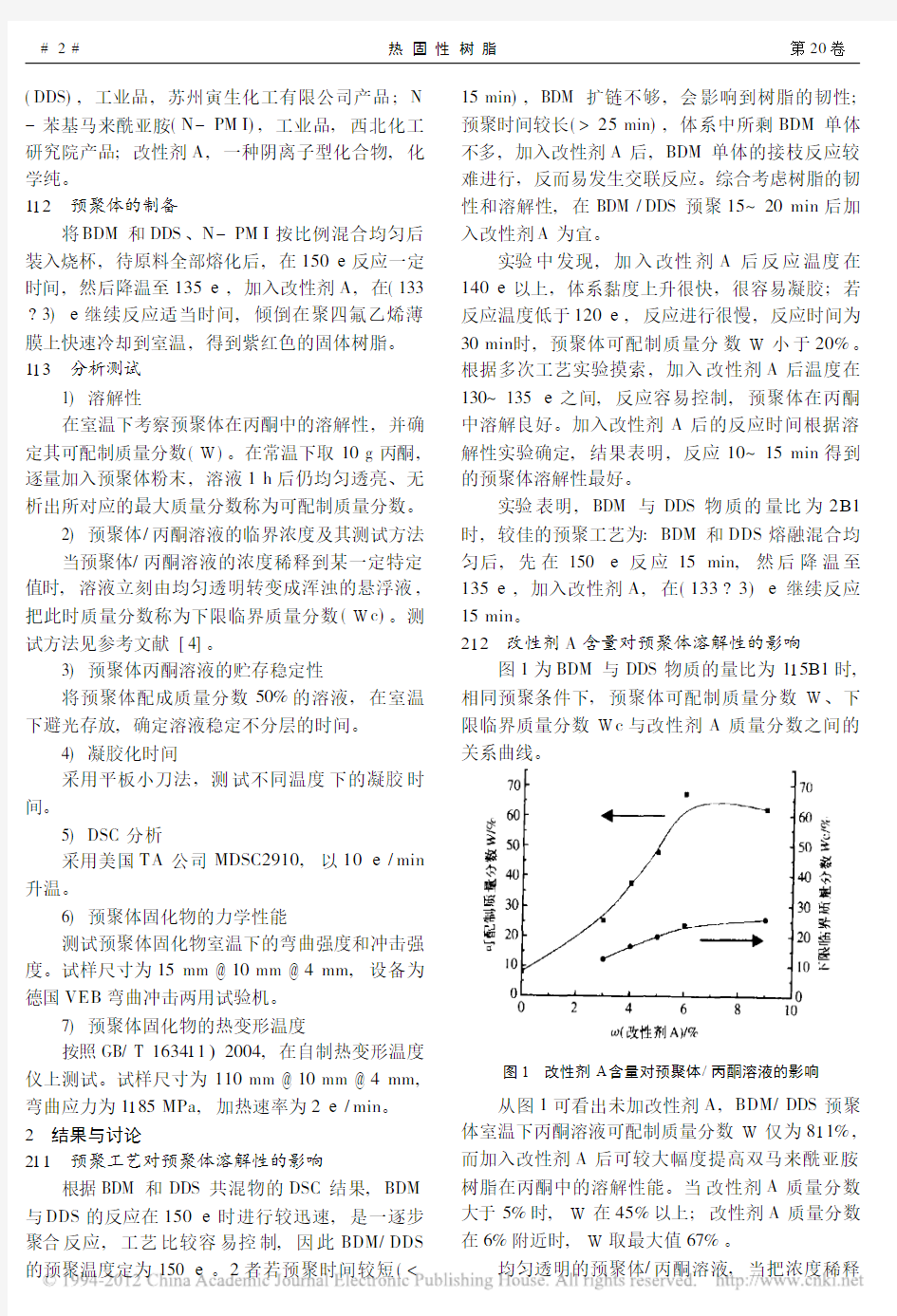

图2为预聚体的DSC 曲线。图2中,预聚体的起始放热温度为136135e ,峰顶温度为235162e 。可以看出,曲线在136~170e 之间有个小放热峰,这是预聚反应中剩余的伯胺氢与双键的进一步反应放热产生的,在170e 以上是由树脂交联放热产生的。

凝胶特性是树脂固化性质的重要参数,在一定程度上反映了反应活性大小。在热力板上测试了预聚体不同温度下的凝胶时间,如表2所示

:

图2 预聚体的DSC 曲线表2 不同温度下预聚体的凝胶时间

温度/e 110130155180205时间/min

12012

4812

1413

415

113

由表2可以看出,在温度低于130e 时,树脂有较长的凝胶时间;在温度高于130e 时,凝胶时间显著缩短,180e 仅为415min,这说明树脂在130e 以上有较高的反应活性,这点和DSC 曲线是一致的。典型的二胺改性双马来酰亚胺树脂体系Kerim id 601树脂[7]

,在180e 下,黏度很小,凝胶时间超过2h,这点不利于用热压罐制备复合材料,与之相比,本预聚体可以采用和环氧树脂相似的工艺在180e 以下用热压罐预固化成型,然后在高温下后固化。以DSC 曲线为依据,结合树脂凝胶化时间和实际工艺试验,确定固化工艺为:130e /1h+150e /1h+180e /2h,后固化220e /4h 。

215 预聚体固化物的力学性能和耐热性

实验中进一步测试了BDM/DDS/N-PM I 物质的量比为115B 1B 1,改性剂A 质量分数为6%时预聚体固化物的弯曲强度和冲击强度,热变形温度(HDT),结果见表3。

表3 预聚体固化物的力学性能和热性能

弯曲强度/M Pa

冲击强度/(kJ #m -2)

热变形温度/e

8916

615

293

从表3中可以看出该预聚体固化后具有较高的热变形温度,但冲击强度稍低。这表明二胺改性双马来酰亚胺树脂时,加入少量改性剂A 和N-PM I 对树脂耐热性降低不大,但若要作为高性能树脂基复合材料基体,该体系还须进行增韧。3 结 语

a 1二胺改性双马来酰亚胺树脂时,加入改性剂A 、少量N-苯基马来酰亚胺可使预聚体室温下溶解于丙酮中,并且其丙酮溶液有较长的贮存期。

b 1预聚体丙酮溶液的W 在58%~70%,W

c <3113%,可满足复合材料基体浸渍液的浓度要

求。

c 1预聚体耐热性较好,韧性稍差,进一步增韧后有望用作高性能树脂基复合材料基体。参考文献:

[1]刘继延,刘学清.ANDPO/BM I 共聚物的研究.高分子材料科

学与工程[J].2000,16(5):134-136.

[2]崔红霞,冯星起.可溶性双马来酰亚胺树脂的研究[J].绝缘

材料[J].2003(1):9-10.

[3]白永平,张志谦.双马来酰亚胺基体树脂的改性研究[J ].复

合材料学报,1996,13(4):20-24.

[4]宁荣昌,舒武炳.双马来酰亚胺复合材料树脂基体的研究)))

预聚体及预浸料制备工艺试验[J].材料工程,1993(3):1-3,17.

[5]J L Hopew all,G A George.Analysis of the k i netics and mechanis m

of the cure of a bismaleimide-diamine thermoset [J].Pol ymer,2001(41):8233-8234.

[6]王汝敏.改性双马来酰亚胺树脂基体研究[D].西北工业大学

博士论文,2000,18.

[7]梁国正,顾嫒娟.双马来酰亚胺树脂[M ].北京:化学工业出

版社,1997,23-24.

欢迎投稿 欢迎订阅 欢迎刊登广告

#

4#

热固性树脂第20卷

邻苯二胺的电聚合及膜氧化还原过程的研究

第16卷第5期应用化学Vol.16No.5 1999年10月 CHIN ESE JOURNAL OF APPL IED CHEMISTR Y Oct.1999邻苯二胺的电聚合及膜氧化还原过程的研究 吴启辉 肖晓银 杨毅芸 蔡丽蓉 戴鸿平 孙世刚3 (厦门大学化学系,固体表面物理化学国家重点实验室,物化所,厦门361005) 摘 要 用循环伏安法和电化学石英晶体微天平(EQCM)研究了011mol/L H2SO4溶液中邻苯二 胺在金电极上的电化学聚合过程及聚合膜(POPD)的电化学性质.邻苯二胺的起始氧化电位约为 014V(vs1SCE).从EQCM数据得知在酸性水溶液中邻苯二胺较易发生聚合,在邻苯二胺单体氧 化的同时电极上就有聚合物沉积引起表面质量增加.质子在POPD膜氧化还原过程中起着非常重 要的作用,POPD膜质子化(氧化)或去质子化(还原)的同时使阴离子嵌入膜中或脱出,使EQCM 电极频率发生变化,根据Sauerbry方程计算了阴离子迁嵌入或迁脱出量及其随POPD膜质量和电 位扫描速度的变化. 关键词 邻苯二胺,电聚合,石英晶体微天平,循环伏安法 原位红外光谱[1]、二次离子质谱(SIMS)[2]和X射线衍射[3]等谱学技术已被用于研究膜的聚合、离子在膜中的络合及嵌入和膜的结构.扫描隧道显微技术(SPM)[4]的应用进一步加深了对聚合膜微观结构的认识.电化学石英晶体微天平(EQCM)[5]可提供电极表面纳克级质量变化信息,在电化学反应过程中借电极质量的增减有可能直接探知电极表面微结构的变化,是研究化学修饰电极的形成过程及膜内离子、溶剂传输等的重要手段和工具[6].文献中对电聚合邻苯二胺的研究多注重膜的结构和膜修饰电极动力学[7~9],较少涉及膜的形成过程及膜的阴离子迁入、迁出的化学性质[10].本文运用EQCM方法,从电极表面质量变化的角度对邻苯二胺电聚合及其膜氧化还原过程进行了原位跟踪研究,进一步加深了有关反应机理的认识. 1 实验部分 化学纯邻苯二胺(o2PD)经三次蒸馏水2次结晶纯化,溶液均用三次蒸馏水配制.A T2cut (即沿主光轴35°15′切割)石英晶体金电极(SEI KO EG&G公司)的几何面积为012cm2,基频f0=9MHz,在电解液中测得f0为8182MHz.当振动频率减少时,电极表面质量增加,反之减少.根据Sauerbry方程[11],当频率变化d f小于基频的2%时,有如下关系d f=-C f d m.式中,d f=f-f0,d m(g/cm2)为电极表面质量变化,C f是质量灵敏度因子.根据文献[12],当f0=8182MHz时C f=01176×109Hz?g-1?cm2.即每平方厘米面积增加1纳克的质量引起晶振电极频率减少01176Hz.根据法拉第定律,可以从理论上计算参与电化学反应的邻苯二胺单体的质量:d m′=d Q M/n F.d Q为电化学反应电量,M为邻苯二胺单体的摩尔质量,n为反应电子数,F为法拉第常数.可得到用循环伏安方法电聚合邻苯二胺时,第i次电位循环扫描中的电流效率[12],ηi=d m/d m′=n F|d f i|/(C f M d Q i)×100%,从文献[13]可知n=2167. 参比电极为饱和甘汞电极,为防止Cl-、K+等离子对测试的干扰,将其用液桥与工作电解池隔开.辅助电极为铂片(1cm×1cm).QCA917型电化学石英晶体微天平(SEI KO EG&G 1998212214收稿,1999207205修回 国家自然科学基金资助项目(29833060)

N,N’-间苯撑双马来酰亚胺的应用

N,N’-间苯撑双马来酰亚胺的应用 自20世纪70年代以来,国外相继报道了一些单或双马来酰亚胺衍生物用作橡胶硫化剂,近年来国内已经试制成功并取得较好应用效果。双马来酰亚胺是具有如下通式的一类化合物: 式中,R为桥基。可作为硫化剂的双马来酰亚胺主要有:N,N′—间苯撑双马来酰亚胺、以及4,4′—二硫代双苯基马来酰亚胺以及4,4—甲撑二苯基双马来酰亚胺。目前大量应用的是N,N′—间苯撑双马来酰亚胺,简称硫化剂PDM(商品名HA-8、HV A-2)。在引发剂引发下可以硫化乙丙橡胶、天然橡胶、氯磺化聚乙烯(CSM)、丁苯橡胶、顺丁橡胶、丁基橡胶、丁腈橡胶、氯丁橡胶及氟橡胶。同时国内也有报道类似的双马来酰亚胺能改善硅橡胶的耐热性能,经300℃×12h热空气老化后,加入双马来酰亚胺的甲基乙基硅橡胶仍然非常柔软,且保留原拉伸强度的45%以上。 双马来酰亚胺硫化胶具有耐热性能好,压缩永久变形低,高温硫化不产生硫化返原,且提高了橡胶与纤维材料的粘接强度的优点。 1、在乙丙橡胶中的应用 乙丙橡胶的基本特性是耐臭氧和耐天候老化、耐热和耐热氧老化、耐化学药品性非常好、电性能好、工艺上易操作。主要用于挤出制品、摸压制品、及塑料改性。为适应以上用途,可根据乙丙橡胶的门尼粘度、乙叉降冰片烯(ENB),乙烯和油含量的不同,选择不同规格牌号的乙丙橡胶来设计配方。常用的三元乙丙橡胶的硫化体系大体上有:(1)硫黄,1.5;促进剂M,0.5;促进剂TMTD,1.5。(2)硫黄,2 0;促进剂M,1.5;促进剂TMTD,0 8;四硫化双五甲撑秋蓝姆(TetronA杜邦公司),0.8;促进剂EZ(二乙基二硫代胺基甲酸锌),0.8。(3)硫黄,0.3;DCP,4 0。与之相比,若采用双马来酰亚胺PDM(HA-8),3.0;DCP,2.0的硫化体系具有以下优点: ①硫化速度快; ②硫化仪扭矩大,也就是交联密度高; ③压缩永久变形小,老化后拉断伸长率的保持率高; ④在炭黑用量相同的情况下,硫化胶的硬度高4~5度; ⑤混炼胶的自粘性有所提高。 这是由于具有双官能度的马来酰亚胺PDM(HA-8)在自由基存在下具有较高的活性,常在饱和橡胶过氧化物硫化体系中作交联助剂,它不仅可以提高硫化过程的交联速度,增大交联密度,还可以抑制聚合物的歧化和断链,从而改善硫化胶的综合性能。 国内某大型企业正是利用这一原理,成功地解决了三元乙丙橡胶并用的白色胶辊及单用乙丙橡胶的汽车散热胶管(75硬度级),因交联密度不够而带来的永久变形问题,使产品顺利投产

相容剂马来酸酐

相容剂又称增容剂,是指借助于分子间的键合力,促使不相容的两种聚合物结合在一体,进而得到稳定的共混物的助剂,这里是指高分子增容剂。 目前比较好的相容剂通常以马来酸酐接枝,马来酸酐单体和其它单体比较极性比较强, 相容效果比较好。 马来酸酐接枝相容剂 马来酸酐接枝相容剂通过引入强极性反应性基团,使材料具有高的极性和反应性,是一种高分子界面偶联剂、相容剂、分散促进剂。 中文名称顺丁烯二酸酐 英文名称Maleic anhydride 顺酐; 失水苹果酸酐; 马来酐; MA; 马来酸酐; 乙基钾黄药; 戊基中文别名 钠黄药; 戊基黄原酸钠; 顺丁烯二酸酐(顺酐); 顺丁烯二酸酐 2,5-Furandione; cis-Butenedioic anhydride; Sodium 英文别名 n-amylxanthate; MaleicAnhydride; MA CAS号108-31-6 EINECS号203-571-6 分子式C4H2O3 分子量98.06 InChI InChI=1/C4H2O3/c5-3-1-2-4(6)7-3/h1-2H 熔点52-55℃ 密度 1.48 沸点200℃ 闪点102℃

水融性 79 g/100 mL (25℃) 物化性质 性状 斜方晶系无色针状或片状结晶体。 熔点 52.8℃ 沸点 202℃ 相对密度 1.480 闪点 110℃ 溶解性 溶于水生成顺丁烯二酸。溶于乙醇并生成酯。 用途 用作生产1,4-丁二醇、γ-丁内酯、四氢呋喃、琥珀酸、不饱和聚 酯树脂、醇酸树脂等的原料,也用于医药和农药 安全术语 S22:; S26:; S36/37/39:; S45:; 风险术语 R22:; R34:; R42/43:; 危险品标志 C :Corrosive; 上游 苯、二甲苯、石油液化气 下游 十二烯基丁二酸、反丁烯二酸、酒石酸、丁二酸酐、N,N'-(亚甲基 二苯基)双马来酰亚胺、酒石酸钾钠、酒石酸氢钾、马来酰肼、γ- 丁内酯、马拉硫磷、水溶性环氧树脂、甲基丙烯酸环氧酯树脂MFE-3、 醇酸树脂、不饱和聚酯树脂、不饱和聚酯树脂(189型) 分子结构 产品用途 1.主要用于生产不饱和聚酯树脂、醇酸树脂、农药马拉硫磷、高效 低毒农药4049、长效碘胺的原料。也是涂料、马来松香、聚马来酐、 顺酐-苯乙烯共聚物。也是生产油墨助剂、造纸助剂、增塑剂和酒 石酸、富马酸、四氢呋喃等的有机化工原料;

双马来酰亚胺树脂

1.1引言 先进树脂基复合材料以其轻质、高比强、高比模、耐高温和极强的材料性和可设计性而成为发展中的高技术材料之一。其在航空、航天工业中的应用也显示了独特的优势和潜力,被认为是航空、航天材料技术进步的重要标志[1]。而基体树脂则是决定复合材料性能优劣的一个关键因素。 作为先进树脂基复合材料的基体树脂,它不仅要有优良的机械性能(尤其是断裂韧性)、耐热、耐湿热、耐老化、耐腐蚀等,而且还要有良好的加工性。但现有树脂存在的主要问题是不能将高温性能、耐湿热性、韧性及加工性有机地统一起来。 目前用于先进树脂基复合材料的基体树脂主要是环氧树脂、聚酰亚胺树脂和双马来酰亚胺树脂。环氧树脂具有优良的加工性,但耐湿热性能差,已逐渐不能满足高性能的要求。聚酰亚胺树脂具有突出的耐热性、耐湿热性能,但其苛刻的工艺条件限制了其应用。双马来酰亚胺(BMI )树脂是今年来发展起来的一种新型耐热高聚物[2],它的价格比较便宜,其成型加工的条件也不是十分的苛刻。采用间接法合成在加工中没有小分子放出,故使得制品无气隙。除了作为复合材料的母体树脂外,也可以作压塑料、涂料、胶粘剂等。在200C?220C—万小时 老化后仍无明显的降解现象发生。它还能耐射线,在5X109rad照射下机械性能 不发生变化。它广泛用于航空、航天和机电等高科技领域。BMI 不仅具有聚酰亚胺树脂的耐热性、耐侯性、耐湿热性的优点,而且具有类似于环氧树脂的成型工艺性,是目前备受青睐的的高性能聚合物之一。 1.2双马来酰亚胺树脂概述 双马来酰亚胺(BMI)树脂是由聚酰亚胺树脂体系派生出来的一类树脂体系,是以马来酰亚胺(MI )为活性端基的双官能团化合物,其树脂具有与典型热固性树脂相似的流动性和可塑性,可用与环氧树脂相同的一般方法加工成型。同时它具有聚酰亚胺树脂的耐高温、耐辐射、耐潮湿和耐腐蚀等特点[3],但它同环氧树脂一样,有固化物交联密度很高使材料显示脆性的弱点,溶解性能差。 双马来酰亚胺树脂固化物具有良好的耐高温性、耐辐射性、耐湿性及低吸水率,作为高强度、高模量和相对低密度的高级复合材料树脂,虽然已在航空航天业,电子电器业,交通运输业等诸多行业中日益获得广泛的应用,但是,经常使用的BMI 结构的双马来酰亚胺树脂在丙酮中的溶解度小,不能用于预浸料,给加工带来不便[4]。另外,双马来酰亚胺熔点较高,熔融粘度大,溶解性差,必须使用特殊的溶剂,由于这些溶剂的使用,使生产成本增加,而且,由于极性溶剂

白色邻苯二胺

白色邻苯二胺 一、脱水岗位操作规程 1、目的 将合格的工业邻苯二胺投入脱水釜,加热使之脱除部分水分,而后供精馏使用。 2、操作指标 2.1. 备料量:工业邻苯二胺6500kg 2.2. 熔解温度:120~140℃ 2.3.真空度:-0.09~-0.095MPa 3、操作步骤 3.1.开车前的准备 3.1.1.检查所有设备、管道、仪表、阀门应完好、阀门处于规定状态; 3.1.2.佩戴好防护用品,准备好专用工具 3.1.3.备好6500kg工业邻苯二胺 3.2. 开车 3.2.1. 打开邻苯二胺投料口,将邻苯二胺投入釜中,投料结束后密闭投料口;3.2.2. 打开真空管线阀门,启动W5真空泵,使真空稳定在-0.09~-0.095MPa后,打开脱水釜夹套蒸汽进行熔解,同时打开脱水釜上冷凝器冷凝水进出口阀门;3.2.3. 当熔解温度达到100℃左右时,要适当放慢升温速度,加温到釜温140℃后,以确保熔解彻底;再在120~130℃继续保温,以备精馏使用。 3.2. 4.接精馏岗位通知后,打开脱水釜放空阀、出料阀,将脱水后的邻苯二胺放入精馏釜中. 3.2.5.检查物料是否放尽,待物料放尽后关闭出料阀和放空阀,以及各加热、保温阀门。 二、精馏岗位 1、操作步骤 1.1、开车前的准备 1.1.1、检查所有设备、管道、机械、阀门、仪表等均应完好,阀门呈关闭状态。 1.1.2、联系导热油炉准备正常供热。 1.1.3、检查热水箱水温是否在75~80℃,否则应用蒸汽或冷却水调节使水温达标。

1.1.4、新开车或修理后开车应进行设备气密性试验,(从蒸馏釜备用口通入氮气,使系统在氮气0.1Mpa压力下保持半小时不降为合格。)确保蒸馏系统和成品系统不泄漏。 1.1.5、穿戴好防护用品准备好专用工具。 2.1、精馏 2.1.1、打开精馏系统管线阀门,启动真空泵,使精馏系统真空度达到-0.098MPa 以上,将脱水釜内脱水后的邻苯二胺放入精馏釜。 2.1.2、依次打开精馏釜、捕集器、前馏分、成品釜上得蒸汽阀门,对设备进行保温; 2.1.3、通知导热油岗位送导热油,启动精馏加热循环泵,并打开精馏加热器油路进出口阀门进行加热。 2.1.4、启动热水循环泵使热水进入正常循环状态、使冷凝器一直保持在允许温度范围内。 2.1.5、待精馏釜真空度达到-0.098Mpa时进行正常的全回流操作; 2.1.6、随着邻苯二胺料温不断上升,气相温度也不断提高,此时馏出的是水,它一部分留在捕集和真空保护缓冲罐内,一部分随真空一起汽化。 2.1.7、观察到精馏塔顶温继续迅速上升,在有回流起大约 1.5小时后观察塔顶回流视镜,观察回流液颜色,打开采出总阀,打开前馏分进料阀,接收前馏分。 2.1.8、当塔顶温度升至规定温度,观察视镜内的邻苯二胺液体颜色,邻苯二胺为淡黄色透明液体时(前馏分的量约为邻苯二胺总量的10~15%),打开成品槽进料阀,关闭前馏分进料阀,接收邻苯二胺成品。 2.1.9、在成品采出过程中,要保持有一定的回流量。。 2.1.10、随着成品的不断采出,要不断提高油温(最高不可超过230℃),直至气相温度逐渐下降,观察视镜中基本无物料馏出时说明精馏完毕。 2.1.11、精馏过程中真空度突然改变或系统漏气会破坏精馏汽液平衡、发生冲料,此时应立即关闭采出阀,进入全回流至正常后才能再次采出;此时已进入采出管的邻苯二胺应立即转入前馏份受槽,到色泽正常后才能再次进入成品釜。2.2、停车 2.2.1、通知导热油炉停止送导热油后关闭精馏釜进、出油阀门; 2.2.2、停止热水循环泵。

聚氨基双马来酰亚胺介绍

聚氨基双马来酰亚胺介绍 1、发展史 1969年法国Rhone-Poulenc公司首先开发成功凯里末德(Kerimid 601)双马来酰亚胺预聚体。该聚合物在固化时不发生副产物气体,容易成型加工,制品无气孔。它是先进复合材料的理想母体树脂和层压材料用树脂(Kerimid)。该公 司以这种树脂为基础,制备了压缩和传递模塑成型用材料(Kinel)。聚氨基双马来酰亚胺具有良好的综合平衡性能,其耐热温度高,在350℃下也不发生分解,加上原料来源广泛,价格便宜,因此,近年来发展了许多品种。目前,正在开发交联型材料,以丙烯型增韧剂改性提高机械强度,用双马来酰亚胺酸脱醇环化制备双马来酰亚胺单体,改善工艺,降低成本,加速聚氨基双马来酰亚胺的发展。预测到20世纪末前,该树脂要求将以每年15%的速度递增。我国对聚氨基双马来酰亚胺的研究开发,从20世纪70年代中期开始,目前仍处于试制开发阶段。 2、主要生产方法 聚氨基双马来酰亚胺的生产方法有两种:一是以顺丁烯二酸酐与芳族二元胺反应合成双马来酰亚胺中间体,然后与芳族二胺反应制备而成,此种方法一般称为间接合成法;二是以顺丁烯二酸酐与芳族二胺一步反应制备而成,一般称为直接法制备聚氨基双马来酰亚胺。 间接法制备聚氨基双马来酰亚胺的过程如下: 马来酸与4,4′-二氨基二苯基甲烷(MDA)在氯仿和二甲基甲酰胺(DMF)存在下,反应生成双马来酰亚胺,经加热或化学转换,脱水或脱醋酸环化,制取双马来酰亚胺(MBI)。然后,MBI和MDA加成反应制备而成聚氨基双马来酰亚胺。 1970年以来用直接法合成聚氨基双马来酰亚胺逐渐增多。西德、日本相继发表了不少这方面的文献。 归纳起来大致有三种方法。 (1)氨基酰胺酸法: 顺丁烯二酸酐与芳族二胺作用生成聚氨基双马来酰亚酸,再用聚氨基双马来酰亚酸分子上的羧基和酰胺基反应,在加热情况下,通过与氨基的氢离子移位加成反应,制得聚氨基酰胺酸,然后,加热脱水闭环生成聚氨基双马来酰亚胺。 (2)酯胺盐法: 顺丁烯二酸酐与甲醇反应制取顺丁烯二酸单甲酯,接着与芳族二胺作用生成氨基酯铵盐,经加热脱水生成单甲酯酰铵盐,然后,氢离子位移加成反应,生成聚单甲酯酰胺,脱醋酸闭环化,最后制得聚氨基双马来酰亚胺。 (3)醋酸催化法: 此法是以醋酸作催化剂和反应介质,让顺丁烯二酸酐与芳族二胺直接反应,制备聚氨基双马来酰亚胺。 3、理化性能 用这种聚合物制备的混料和层压制品,耐热性高,能在200℃下长期使用,在200℃老化一年仍保持过半的力学性能,的确是良好的H级绝缘材料。它的电性能良好,在宽温度范围内和各种频率下其介质损耗角正切没有变化。磨耗和摩擦系数小,摩擦系数为0.1~0.25,磨耗量为0.002~0.04mm(低PV值情况)。它的耐化学药品性和辐射性能优良,可耐108戈瑞辐照,燃烧性能可达UL94 V-0级。

双马来酰亚胺树脂的应用(精)

双马来酰亚胺树脂的应用 学校名称:华南农业大学 院系名称:材料与能源学院 时间:2017年2月27日

因为双马来酰亚胺树脂具有热固性树脂相似的流动性和可模塑性及优异的电绝缘性、透波性、阻燃性、良好的力学性能、尺寸稳定性,所以被广泛应用于航天、电子和交通运输等部门。目前双马来酰亚胺树脂已广泛用于各高技术领域中。 (l)在航天中的应用 双马来酰亚胺在航空航天中的应用主要是由于BMI能与碳纤维复合,制备连续纤维增强复合材料。该材料主要用于飞机上的承力或非承力构件,比如飞机执身和骨架、尾翼及机翼蒙皮等。 为了适应新型歼击机的需要,在 1986 年我国开展了对双马来酰亚胺复合材料的研究。我国研制的第一个通过国家鉴定的双马来酰亚胺树脂基体是 QY89ll。它已在五种飞机及导弹结构上获得应用。 (2)在雷达天线罩中的应用 随着作战技术的高速发展,故对作战飞机及雷达天线罩的性能要求也变得越来越高。先雷达天线罩应具有良好的电绝缘性和力学性、高频电磁波透过性、耐环境等性能,故树脂基体是决定雷达天线罩性能的关键因素。 目前国外应用的树脂基体主要是高性能环氧树脂和聚酰亚胺(PI),国内应用的树脂基体主要是酚醛树脂和环氧树脂。由于环氧树脂和酚醛树脂的介性能和耐热性能满足不了先进雷达天线罩的要求,故这也要求对聚酰亚胺(PI)进行研究,目前的主要问题是其复杂的成型工艺和高的成型温度。 (3)在耐磨材料中的应用 双马来酰亚胺作为一种新型耐热热固性树脂,可在200℃左右高温中连续使用,其成型工艺简单,成型过程中无挥发物产生。双马来酰亚胺树脂作为耐磨材料使用时与偶材料存在黏着磨损问题。因此,人们通过引入调节剂来改善双马来酰亚胺树脂与对偶材料的黏着磨损问题。

邻苯二胺与醛缩合反应的研究

广 东 化 工 2009年 第5期 · 18 · https://www.360docs.net/doc/3818577684.html, 第36卷 总第193期 邻苯二胺与醛缩合反应的研究 陈桧华1 ,林伟忠2 (1.广东省化学工业公共实验室 广东省石油化工研究院,广东 广州 510665;2.广东轻工职业技术学院 轻 化工系,广东 广州 510300) [摘 要]邻苯二胺与二分子醛缩合形成分子内双席佛碱,接着发生分子内重排形成1-取代-2-芳基苯并咪唑衍生物。实验结果表明,与醛基相连的基团的给电子能力种类决定了分子内重排反应产物―1-取代-2-芳基苯并咪唑衍生物的结构。文章为一步法合成1-取代-2-芳基苯并咪唑衍生物提供了参考依据。 [关键词]邻苯二胺;醛;缩合反应;1-取代-2-芳基苯并咪唑衍生物 [中图分类号]TQ316.4 [文献标识码]A [文章编号]1007-1865(2009)05-0018-03 Study on the Condensation Reaction of Benzene-1,2-diamine and Aldehyde Componds Chen Guihua 1, Lin Weizhong 2 (1. Guangdong Public Laboratory of Chemical Engineering, Guangdong Research Institute of Petrochemical, Guangzhou 510665;2. Chemical Engineering Department, Guangdong Industry Technical College, Guangzhou 510300, China) Abstract: Benzene-1,2-diamine condensated with two molecules of aldehyde compounds formed two-shiffit-group intermediate in which the rearrangement reaction happened into 1-substitued-2-arylbenzoimidazole compounds. The results showed that the electron-donating ability of the substituent attached to aldehyde group of aldehyde compounds would determine the structures of the rearrangement product of two-shiffit-group intermediate or the structures of 1-substitued-2-arylbenzo- imidazole compounds. Keywords: benzene-1,2-diamine ;aldehyde compounds ;condensation reaction ;1-substitued-2-arylbenzoimidazole compounds 1-取代-2-芳基苯并咪唑衍生物是一类重要的化合物,广泛应用于药物[1-2]、材料[3-5]等方面,所以这类物质的合成方法研究尤其显得重要[6-9]。在以邻苯二胺与芳香醛为原料经缩合形成苯并咪唑衍生物,首先形成2,3-二氢-2-芳基苯并咪唑衍生物,该物质在氧化剂(如二氧化硒、对苯醌等)氧化作用下得到目标产物。后来发现,邻苯二胺与醛反应无氧化剂存在时,也可缩合成苯并咪唑,同时1-位氮原子也发生了烷基化。其过程笔者认为,邻苯二胺与二分子醛先形成分子内双席佛碱,然后进行分子的重排,形成1-取代-2-芳基苯并咪唑衍生物。其反应式和所合成的化合物结构如图1~2所示。 NH 2 NH 2 R 1 CHO C 2H 5OH N N R 1 +R 1 A-F 图1 邻苯二胺与二分子同种醛作用 Fig.1 The reaction of benzene-1,2-diamine and same aldehyde compounds NH 2 NH 2 CHO 22 ++R G-M Ar G , R 2 = Phenyl, Ar = 4-Methoxy ;H , R 2 = Phenyl, Ar = 1-Naphthyl ;I , R 2 = Propyl, Ar = 9-Anthryl ;J , R 2 = iso-Propyl , Ar = 9-Anthryl ; K , R 2 = Propyl,Ar = 9-Phenanthrenyl ;L , R 2 = iso-Propyl, 图2 邻苯二胺与不同醛(摩尔比1︰1)作用 Fig.2 The reaction of benzene-1,2-diamine and two kinds of aldehyde compounds 1 实验部分 1.1 仪器与试剂 核磁共振仪Mercury-Plus300(美国V ARIAN);质谱仪岛津LCMS-2010A(ESI ,日本岛津);熔点仪WRS1B 数字熔点仪(上海精密科学仪器有限公司),温度计未校正。所使用的化学试 [收稿日期] 2009-01-05 [作者简介] 陈桧华(1973-),女,河南洛阳人,硕士,工程师,主要从事有机合成及水处理化学品研究。 A—R 1=H ;B—R 1=4-CH 3;C—R 1=4-Cl D—R 1=4-OCH 3;E—R 1=2-OCH 3;F—R 1 =4-NO 2

双马来酰亚胺

双马来酰亚胺的耐热性研究及其改性 摘要:本文讲述了双马来酰亚胺树脂的合成方法、耐热性及其耐热机理,并用不同的物质及方法对其进行改性,使其耐热性能进一步提高且适用于更 广泛的领域,以及介绍了双马来酰亚胺树脂的研究前景与趋势。 关键词:双马来酰亚胺、耐热、改性 双马来酰亚胺(BMI)树脂既具有聚酰亚胺(PI)的耐高温、耐辐射、耐湿热等多种优良特性,又有类似于环氧树脂(EP)的易加工性能,是很有发展前景的热固性芳杂环聚合物。但由于未改性的双马来酰亚胺树脂存在固化后质脆、耐抗冲击性能较差和容易应力开裂等缺点,使它的应用范围受到了很大的限制。所以,BMI的改性研究是目前国内外树脂基体研究领域的热点和重点。 一、双马来酰亚胺 双马来酰亚胺(BMI)是由聚酰亚胺树脂体系派生出来的一类树脂——加聚型聚酰亚胺,是以马来酰亚胺(MI)为活性端基的双官能团化合物,在成型加工时通过不饱和端基进行固化,固化过程中没有挥发性物质放出,有利于复合材料的成型加工。 双马来酰亚胺的一般结构如下: 双马来酰亚胺是以马来酸酐和二元胺为主要原料,经缩聚反应得到,反应方程式如下: BMI合成方法: 目前BMI的合成方法,根据催化剂与反应介质不同,可分为三种:(一)、以甲基甲酰胺(DMF)强极性溶剂为反应介质,以乙酸钠为催化剂,乙酸酐为水吸收剂,在90℃左右进行脱水反应。其特点是中间产物双马来酰胺酸(BMIA)溶于溶剂中,反应体系始终处于均相,有利于反应进行。

(二)、以丙酮为溶剂,乙酸镍为催化剂,乙酸酐为托水剂,在回流条件下进行。其特点是中间产物BMIA从溶剂中成固体析出,反应不易均匀;但催化剂选择性好,副产物少。 (三)、不加溶剂,采用热脱水闭环法,用强极性高沸点溶剂,如DMF,在回流状态下反应,其特点为三废排放少。 BMI的耐热性: BMI由于含有苯环、酰亚胺杂环及交联密度较高而使其固化物具有优良的耐热性,其Tg一般大于250℃,使用温度范围为177℃~232℃左右。脂肪族BMI中乙二胺是最稳定的,随着亚甲基数目的增多起始热分解温度(Td)将下降。 二、双马来酰亚胺树脂的改性 虽然双马来酰亚胺的耐热性已经达到了一定程度,但是为使其应用领域得到进一步扩展,目前国内外对其耐热性进一步提高的研究还在不断地进行着。主要的研究成果如下: (一)改性双马来酰亚胺树脂胶 利用4,4’一二氨基二苯基甲烷(DDM)、环氧树脂(cYD一128型)和改 性剂A对双马来酰亚胺树脂进行改性,通过比较改性树脂浇铸体的弯曲强度、冲击强度、马丁耐热温度的基础上确定当BMI:DDM(质量比)为2:1,环氧树 脂和改性剂A的质量份数为50%时,改性双马树脂的性能最好,具有较低的粘度,其弯曲强度达到了130MPa,冲击韧性达到了10.4KJ/m2,马丁耐热温度为157℃,能够满足成型工艺的要求。同时用红外(IR)分析了树脂的改性机理,并且对该行后树脂固化物进行了热重分析,确定了固化物热分解温度为235℃左右。表明通过改性后的双马树脂具有较好的力学性能和耐热性。 (二)N一取代马来酰亚胺 N一取代马来酰亚胺是近些年来发展起来的一类聚合物耐热改性剂。在与乙烯基单体进行共聚合后,聚合物主链上的酰亚胺平面五元环结构的存在,阻碍了聚合物绕高分子链的旋转,并且使高分子链的运动变得困难,使聚合物的热性能和化学稳定性得到了很大的提高。用此种方法改性BMI的例子较多,例如:1、N一苯基马来酰亚胺以甲苯为溶剂、偶氮二异丁腈为引发剂进行了N一取代马来酰亚胺单体与苯乙烯的共聚合反应。对共聚物的结构分析表明,聚合物为苯乙烯单元与N一苯基马来酰亚胺单元交替排列的交替聚合物;共聚物具有良好的热性能,在350℃以下比较稳定,没有分解,初始分解温度为380℃,最大分解温度为430℃,玻璃化转变温度为230℃。 2、乳液法制备N-苯基马来酰亚胺耐热改性剂选择N一苯基马来酰亚胺(PMI)

马来酸酐接枝ABS及其应用(精)

马来酸酐接枝ABS 及其应用 陈玉胜张祥福张勇张隐西 (上海交通大学高分子材料研究所,上海200240 摘要 采用熔融法研究了马来酸酐(M AH 接枝ABS 。结果表明:马来酸酐接枝率随 M AH 添加量或引发剂过氧化二异丙苯(DCP 的添加量的增加而提高,但是添加量过多时,接技率增加速率变慢;ABS 接枝马来酸酐后,冲击性能明显下降,但拉伸性能变化不大;马来酸酐接枝改性ABS ,增容ABS/PC 合金共混物,可提高合金的缺口抗冲击强度达1.5~2.5倍。关键词:马来酸酐接枝丙烯睛/丁二烯/苯乙烯共聚物增容聚碳酸酯 0前言 收稿日期:2000201204 在共混中采用反应增容方法促进溶解度参数不匹配的聚合物共混,已越来越受到人们关注。这种方法的本质特性是在加工过程中使共混组分之间发生化学反应,生成接枝或嵌段聚合物,该聚合物作为共混增容剂使组分间良好地分散和增强界面结合[1]。因此这种方法最基本的要求是共混聚合物组分分子链中应含具有反应活性的功能基团,如环氧基团、酸酐基团、磺酸基团等。这些基团的特点是与氨基、羟基等基团的反应活性高,并且无低分子物生成。 ABS 是通用工程塑料,综合性能好,常与 其它聚合物共混制备合金。在与其它聚合物(如尼龙、聚碳酸酯共混过程 中,ABS 与它们之间的相容性是合金获得优良综合性能的关键。国内外已有报道采用马来酸酐接枝改性ABS 作为增容剂,用以改善ABS 系列合金间

的相容性[2,3]。本研究在H AAKE 转矩流变 仪上,采用马来酸酐熔融接枝改性ABS ,考察了影响接枝反应的主要因素、接枝产物力学性能变化以及接枝产物增容ABS/PC 合金的应用前景。 1实验部分 1.1原料 ABS 树脂,牌号PA -747S ,台湾奇美实 业股份有限公司产品; PC 树脂,Lexan141,美国GE 塑料树脂(中国公司产品, 马来酸酐(M AH ,化学纯,上海山海科技研究所; 过氧化二异丙苯(DCP :化学纯。其中PC 、ABS 树脂在使用前均在90℃干燥8h ,以除去吸收的水分1.2主要仪器和设备 转距流变仪,H AAKE RC -90型,德国H AAKE 公司; 双螺杆挤出机,SH L -35型,上海化工机械四厂; 红外光谱仪,Perkin -Elmer 1000型,美 第14卷第5期2000年5月 中国塑料 CHINA P LASTICS V ol14N o 5 May 2000

马来酸酐接枝物原理与特性

马来酸酐接枝物原理与特性 不同于物理共混增韧,马来酸酐接枝物兼具极性基团醛基和烯烃非极性链段,能够通过与聚合物、填料之间的化学键合,很好地实现强度和韧性的完美结合,具有广阔的应用前景。 概述 马来酸酐接枝物是一种以马来酸酐为单体,在合适的温度条件下与其他材料进行接枝而得到的聚合物。通常,接枝方法主要有溶液法、熔融法、辐射法和固相法等。其中,熔融法是最常用也是最重要的方法。 由于兼具马来酸酐提供的极性基团醛基和烯烃非极性链段,马来酸酐接枝物可被广泛应用于PA、PP和PE等材料的改性,电线电缆母料,木塑行业,包胶TPE以及热熔胶等行业,主要起偶联相容的作用。作用原理 在马来酸酐接枝物中,酸酐基团在高温和螺杆剪切的作用下,能够与极性基团(-NH2、-OH)发生广义的脱水反应并形成化学键,从而将不相容的极性和非极性物质进行化学偶联。 以马来酸酐接枝物增韧PA为例。PA具有优异的力学性能,但低

温下的韧性差,而烯烃具有良好的加工和低温韧性。然而,由于PA 属于极性聚合物,烯烃属于非极性聚合物,两者之间很难相容。此时,若采用马来酸酐接枝物,则能很好地实现两者的结合(其反应原理如图1所示)。在用于其他用途时,马来酸酐接枝物的作用原理也类似。 图1马来酸酐接枝物和PA反应图 优质马来酸酐接枝物的判断 在判断优质马来酸酐接枝物时,需要考虑的几个关键因素包括:气味、接枝率、黄变指数以及反应后期是否分离未接枝马来酸酐等。需要注意的是,在接枝反应中,接枝率普遍偏低,这是因为许多加入的马来酸酐并没有接枝到主链上去。未接枝的马来酸酐大部分以聚马来酸酐的形式存在于反应体系中,因此,接枝反应后的产物如不作分离,最终得到的将是含有接枝物和聚马来酸酐的混合物。也就是说,马来酸酐在分离前和分离后测试的接枝率有很大的偏差。

酚醛树脂_双马来酰亚胺体系的固化动力学

第24卷第9期高分子材料科学与工程 Vol.24,No.9 2008年9月 POL YM ER MA TERIAL S SCIENCE AND EN GIN EERIN G Sept.2008 酚醛树脂2双马来酰亚胺体系的固化动力学 马玉春1,2,孟庆荣1,张留成1 (1.河北工业大学高分子科学与工程研究所,天津300130;2.天津理工大学材料科学与工程学院,天津300191) 摘要:采用非等温DSC 法探讨了酚醛树脂与双马来酰亚胺体系的固化反应,在30℃~400℃范围内以不同升温速率(5℃/min 、10℃/min 、15℃/min 、20℃/min )进行动态固化行为分析。应用K issinger 、 Crane 和Ozawa 法求得了固化反应的表观活化能、固化反应级数、凝胶温度和固化温度等动力学参数。 结果表明,固化体系的平均表观活化能为109kJ/mol ,反应级数为0194,凝胶温度T gel 为79168℃,固化温度T cure 为121193℃,表观活化能E 是固化度α的增函数。关键词:酚醛树脂;双马来酰亚胺;差示扫描量热;固化动力学 中图分类号:TQ323.1 文献标识码:A 文章编号:100027555(2008)0920120203 收稿日期:2007205208;修订日期:2007210211 联系人:张留成,主要从事聚合物的共混与复合改性研究, E 2mail :LCZhang1937@https://www.360docs.net/doc/3818577684.html, 酚醛树脂经固化后的产物具有良好的耐热性能和力学性能,且性能稳定。因此,酚醛树脂在汽车、电子、电气、交通、军事等许多领域逐步取代了工程塑料和一些金属及合金材料而占据主导地位,获得广泛的应用。但是,酚醛树脂结构上的薄弱环节是酚羟基和亚甲基容易氧化,耐热性受到影响。为改善酚醛树脂耐热性不足的缺点,采用酚醛树脂与双马来酰亚胺共聚改性的研究思路,并运用DSC 方法进行固化动力学研究。研究热固性树脂固化动力学主要有4种方法:黏度法、红外光谱、DSC 和热机械分析[1~7],其中DSC 是研究热固性树脂固化反应最普遍的方法。双马来酰亚胺与烯丙基醚化酚醛树脂共聚的研究已有文章报道,但对于共聚时固化动力学的研究却未见报道。1 实验部分1.1 主要原料 二苯甲烷型双马来酰亚胺(BMD ):湖北洪湖树脂厂,工业品;过氧化二异丙苯(DCP ):天津市华东试剂厂,分析纯;烯丙基醚化酚醛树脂(AEN ):自制。 1.2 合成实验 在三口瓶中,按一定比例加入烯丙基醚化酚醛树脂和双马来酰亚胺,加热,搅拌均匀后,加入质量比为1%的过氧化二异丙苯,再次搅匀后,进行DSC 测试分析。1.3 测试 DSC 分析使用美国Du Pont 20002910型 差示扫描量热仪,扫描范围从室温到400℃,N 2流量80mL/min 。升温速率分别为5℃/min 、10℃/min 、15℃/min 、20℃/min 。2 结果与讨论2.1 反应热及固化度 根据动力学模型假设,对不同升温速率下的DSC 曲线,用下述方程求得固化度α: d H d t =ΔH R d αd t (d H d t ———热流;d αd t ———反应速率;ΔH R ———总反应热);d αd t =1ΔH R d H d t ;固化度α =ΔH t ΔH R (d αd t ———任一时刻的反应速率;ΔH t ———反应到t 时刻时的放热量)。

N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产融资投资立项项目可行性研究报告(中撰咨询)

N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产立项投资融资项目 可行性研究报告 (典型案例〃仅供参考) 广州中撰企业投资咨询有限公司

地址:中国〃广州

目录 第一章N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产项目概论.. 1 一、N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产项目名称及承办单位 (1) 二、N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产项目可行性研究报告委托编制单位 (1) 三、可行性研究的目的 (1) 四、可行性研究报告编制依据原则和范围 (2) (一)项目可行性报告编制依据 (2) (二)可行性研究报告编制原则 (2) (三)可行性研究报告编制范围 (4) 五、研究的主要过程 (5) 六、N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产产品方案及建设规模 (6) 七、N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产项目总投资估算 (6) 八、工艺技术装备方案的选择 (6) 九、项目实施进度建议 (6) 十、研究结论 (7) 十一、N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产项目主要经济技术指标 (9) 项目主要经济技术指标一览表 (9) 第二章N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产产品说明 15第三章N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产项目市场分析预测 (16) 第四章项目选址科学性分析 (16)

一、厂址的选择原则 (16) 二、厂址选择方案 (17) 四、选址用地权属性质类别及占地面积 (17) 五、项目用地利用指标 (17) 项目占地及建筑工程投资一览表 (18) 六、项目选址综合评价 (19) 第五章项目建设内容与建设规模 (20) 一、建设内容 (20) (一)土建工程 (20) (二)设备购臵 (20) 二、建设规模 (21) 第六章原辅材料供应及基本生产条件 (21) 一、原辅材料供应条件 (21) (一)主要原辅材料供应 (21) (二)原辅材料来源 (21) 原辅材料及能源供应情况一览表 (22) 二、基本生产条件 (23) 第七章工程技术方案 (24) 一、工艺技术方案的选用原则 (24) 二、工艺技术方案 (25) (一)工艺技术来源及特点 (25) (二)技术保障措施 (26) (三)产品生产工艺流程 (26) N`N`-间苯撑双马来酰亚胺洁净工艺规模化生产生产工艺流程示意简图 (26) 三、设备的选择 (27) (一)设备配臵原则 (27)

双马来酰亚胺树脂

1.1 引言 先进树脂基复合材料以其轻质、高比强、高比模、耐高温和极强的材料性和可设计性而成为发展中的高技术材料之一。其在航空、航天工业中的应用也显示了独特的优势和潜力,被认为是航空、航天材料技术进步的重要标志[1]。而基体树脂则是决定复合材料性能优劣的一个关键因素。 作为先进树脂基复合材料的基体树脂,它不仅要有优良的机械性能(尤其是断裂韧性)、耐热、耐湿热、耐老化、耐腐蚀等,而且还要有良好的加工性。但现有树脂存在的主要问题是不能将高温性能、耐湿热性、韧性及加工性有机地统一起来。 目前用于先进树脂基复合材料的基体树脂主要是环氧树脂、聚酰亚胺树脂和双马来酰亚胺树脂。环氧树脂具有优良的加工性,但耐湿热性能差,已逐渐不能满足高性能的要求。聚酰亚胺树脂具有突出的耐热性、耐湿热性能,但其苛刻的工艺条件限制了其应用。双马来酰亚胺(BMI)树脂是今年来发展起来的一种新型耐热高聚物[2],它的价格比较便宜,其成型加工的条件也不是十分的苛刻。采用间接法合成在加工中没有小分子放出,故使得制品无气隙。除了作为复合材料的母体树脂外,也可以作压塑料、涂料、胶粘剂等。在200℃~220℃一万小时老化后仍无明显的降解现象发生。它还能耐射线,在5×109rad照射下机械性能不发生变化。它广泛用于航空、航天和机电等高科技领域。BMI不仅具有聚酰亚胺树脂的耐热性、耐侯性、耐湿热性的优点,而且具有类似于环氧树脂的成型工艺性,是目前备受青睐的的高性能聚合物之一。 1.2 双马来酰亚胺树脂概述 双马来酰亚胺(BMI)树脂是由聚酰亚胺树脂体系派生出来的一类树脂体系,是以马来酰亚胺(MI)为活性端基的双官能团化合物,其树脂具有与典型热固性树脂相似的流动性和可塑性,可用与环氧树脂相同的一般方法加工成型。同时它具有聚酰亚胺树脂的耐高温、耐辐射、耐潮湿和耐腐蚀等特点[3],但它同环氧树脂一样,有固化物交联密度很高使材料显示脆性的弱点,溶解性能差。 双马来酰亚胺树脂固化物具有良好的耐高温性、耐辐射性、耐湿性及低吸水率,作为高强度、高模量和相对低密度的高级复合材料树脂,虽然已在航空航天业,电子电器业,交通运输业等诸多行业中日益获得广泛的应用,但是,经常使用的BMI结构的双马来酰亚胺树脂在丙酮中的溶解度小,不能用于预浸料,给加工带来不便[4]。另外,双马来酰亚胺熔点较高,熔融粘度大,溶解性差,必须使用特殊的溶剂,由于这些溶剂的使用,使生产成本增加,而且,由于极性溶剂

环氧树脂改性多元胺固化剂性能

环氧树脂改性多元胺固化剂性能(一) 为了克服胺类固化剂的脆性,不良的耐冲击性,欠佳的耐候性及毒害作用,必须对胺类固化剂进行进一步改性,以便获得无毒或低毒、可在室温条件下固化的胺类固化剂。 改性胺固化剂目前国外有众多牌号,绝大多数是改性胺的种类、改性类型、原料比例等方面未公开的商品。即使所谓对同种固化剂进行改性,由于制造厂家不同,其性质也颇有差异。每一种改性胺都有一定的适用范围,所以在应用时要注意选择。改性胺产品的质量指标主要是胺值和粘度。胺值是固化剂中胺基含量的表征值,通常用与中和1 g改性固化剂中胺基所需的酸等物质的量的KOH的毫克数来表示,可以用化学分析方法测定。黏度的意义与树脂黏度的意义相同。 胺的改性方法很多,归纳起来有以下几种方法经常采用。有时应用其中一种方法,有时几种方法并用,所以改性产物十分复杂。 1、多胺与含有环氧基的化合物或者树脂进行加成反应。一般胺过量,生成的加合物分子质量增大,沸点和黏度增高,对皮肤和黏膜的刺激性大幅度减少。由于加成反应生成羟基,提高了固化活性。由多胺与环氧树脂得到的加合物的固化产物性能与多胺固化产物十分相似。由多胺与环氧乙烷或环氧丙烷制备的加成物,因含有羟基多,一般固化反应速度比较快,其固化产物的机械、电气、耐化学药品性能较原来多胺的稍差。为了克服这类改性胺固化反应较快的缺点以满足某些应用的工艺要求,通常采用环氧化合物与低分子聚酰胺树脂进行加合的办法。由于后者已经进行过一次改性,分子链比较长,氨基的质量浓度也比较低,只要选择得当,就可以制造出符合各种工艺性能要求的环氧一多胺加合物固化剂。 2、迈克尔加成的多胺(Michacl reaction)。具有α、β不饱和键的化合物,如丙烯腈、丙烯酸酯、丙烯酰胺等,可与多胺的活泼氢进行加成反应、以降低多胺的刺激性及改善多胺与环氧树脂的相溶性。其中被称为氰乙基化的多胺与丙烯腈的加成反应(Cyamome Hcylation),尤其是有效的改性方法;根据不同的反应条件,可以生成各种不同氰乙基化程度的产物。这些产物用于固化剂时,其固化物的机械、电气性能都下降,耐化学药品性能没有大的变化,耐溶剂性改善了。 3、曼尼斯(Mannich)加成多胺。多胺与甲醛、苯酚进行缩合反应称为曼尼斯反应,而目前利用多聚甲醛代替甲醛水溶液,在溶剂中使多聚甲醛与尿素,苯酚反应,制得不挥发的尿素-苯酚-甲醛单体,然后将此单体与乙二胺反应制得新型环氧树脂固化剂UP-FA。利用此工艺,可以避免使用甲醛水溶液,使体系中引入水,产品处理复杂,乙二胺损失较大等。同时可以降低成本,使反应条件温和,易于实现产品的工业化和商品化。 这种改性方法可用于乙二胺、二乙烯三胺、己二胺、间苯二胺、二氨基二苯基甲烷等。根据所用多胺、酚类的不同,以及这些原料不同的配比和反应方式不同,可以制得一系列的产物。双氰胺是一种最为常用的潜伏型固化剂,但固化温度高,在环氧树脂中溶解性不好,不利于湿法成型。利用苯胺-甲醛对其改性,改性后的双氰胺可溶于丙酮和酒精的混合溶剂之中,并在丙烯酸钝化咪唑的作用下,可于125℃中温固化树脂,该固化产物具有良好的室温性能和湿热性能。目前国内已有这类改性胺固化剂的多种牌号,并且大量生产。这类固化剂具有室温以下固化环氧的活性,因而又称为低温固化剂品种,广泛用于涂料,胶粘剂中,尤其在防腐涂料中应用极为广泛。由于固化剂中含有少量水分,与环氧树脂反应较快,所以不宜用作浇铸材料用的固化剂。 4、多胺与羰基化合物反应。用酮类化合物封闭多胺,形成一种潜伏性固化剂一酮亚胺类固化剂。遇到水或水蒸气,酮亚胺与H20作用再生成伯胺,这就是酮亚胺在水和潮湿环境中可以使环氧树脂固化的基本原因。 制取酮亚胺的方式大致有以下几种:(1)一种含有二个仲胺基和多于一个伯胺基的多胺