焊接工艺评定工艺总合表格

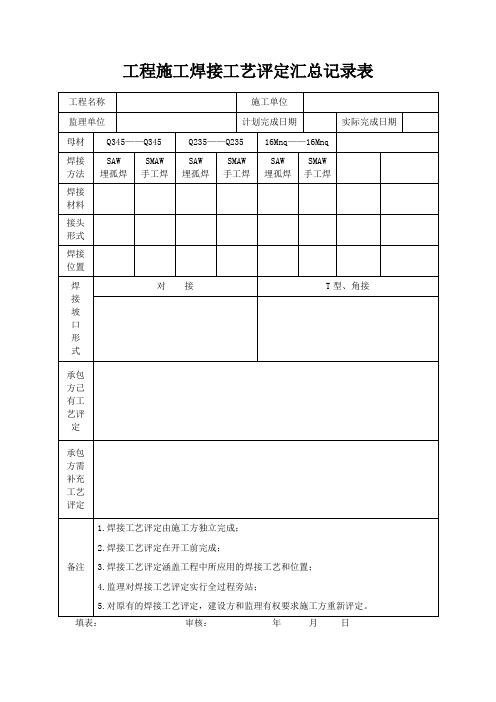

工程施工焊接工艺评定汇总记录表

备注

1.焊接工艺评定由施工方独立完成;

2.焊接工艺评定在开工前完成;

3.焊接工艺评定涵盖工程中所应用的焊接工艺和位置;

4.监理对焊接工艺评定实行全过程旁站;

5.对原有的焊接工艺评定,建设方和监理有权要求施工方重新评定。

填表: 审核: 年 月 日

工程施工焊接工艺评定汇总记录表

工程名称施工单位监来自单位计划完成日期实际完成日期

母材

Q345——Q345

Q235——Q235

16Mnq——16Mnq

焊接

方法

SAW

埋孤焊

SMAW

手工焊

SAW

埋孤焊

SMAW

手工焊

SAW

埋孤焊

SMAW

手工焊

焊接

材料

接头

形式

焊接

位置

焊

接

坡

口

形

式

对 接

T型、角接

承包方己有工艺评定

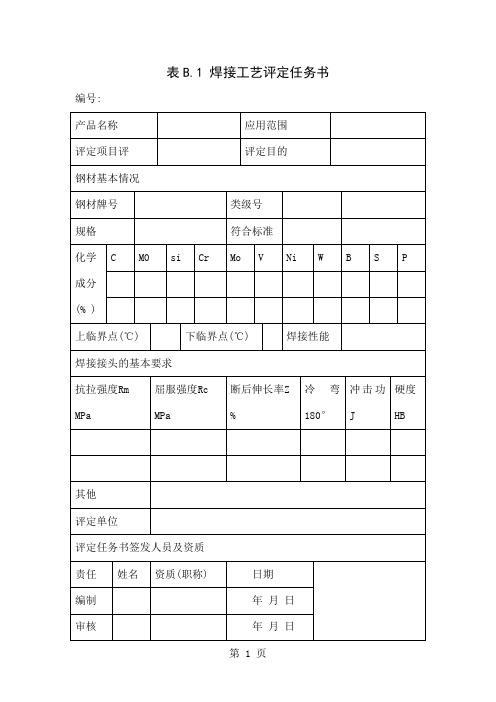

焊接工艺评定报告全套表格

工程(产品)名称

评定报告编号

委托单位

工艺指导书编号

项目负责人

依据标准

《建筑钢结构焊接技术规程》(JGJ 81)

试样焊接单位

施焊日期

焊工

资格代号

级别

母材钢号

规格

供货状态

生产厂家

化学成分和力学性能

C

(%)

Mn

(%)

Si

(%)

S

(%)

P

(%)

δs

(MPa)

δb

(MPa)

δ5

(%)

φ

(%)

Akv

评定

年月日

评定单位:(签章)

年月日

审核

年月日

技术负责

年月日

表B-3焊接工艺评定指导书

共2页第4页

工程名称

指导书编号

母材钢号

规格

供货状态

生产厂

焊接材料

生产厂

牌号

类型

烘干制度(℃×h)

备注

焊条

焊丝

焊剂或气体

焊接方法

焊接位置

焊接设备型号

电源及极性

预热温度(℃)

层间温度

后热温度(℃)及时间(min)

焊后处理

接头及坡口尺寸图

焊接顺序图

焊接工艺参数

道次

焊接方法

焊条或焊丝

焊剂或保护气

保护气流量(1/min)

电流(A)

电压(V)

焊接速度(cm/min)

热输入(kl/cm)

备注

牌号

Φ(㎜)

焊前清理

层间清理

背面清根

技术措施

其他:

编制

日期

年月日

焊接工艺评定表完整

焊接工艺评定表(可以直接使用,可编辑实用优秀文档,欢迎下载)版本:A版目录1、预焊接工艺规程2、试件取样位置图3、焊评试验施焊记录表4、外观检验表偏瘫上肢功能评价记录表(上田敏式) 姓名性别年龄病历号科室病房/床临床诊断序号体位项目开始肢位及检查动作判定/ / / / /1仰卧位联合反应(胸大肌)开始肢位:患肢的指尖放于近耳处(屈肌联带运动型)。

检查动作:使健肢从屈肘位伸展,以对抗徒手阻力,此时,触知患侧胸大肌是否收缩。

不充分(无)充分(有)2 随意收缩(胸大肌)开始肢位:同l。

检查动作:口令“将患侧手伸到对侧腰部”,触知胸大肌收缩。

不充分(无)充分(有)3伸肌联开始肢位:同1。

检查动作:用与2相同的动作,观察手指尖移动到不可能可不耳一乳头带运动的部位(伸肌联带运动)能充分乳头一脐充分脐以下完全伸展4 坐位开始肢位:将手放于健侧腰部(使肘尽量伸展,前臂旋前,伸肌联带运动型)。

检查动作:口令“将患侧手拿到耳边”,观察指尖到达的部位。

不可能屈肌联带运动可能不充分0一脐脐一乳头充分乳头以上与耳同高5坐位部分分离运动将手转于背后,观察手是否达到背部脊柱正中线附近5cm以内,注意躯干不要有大的移动不可能可能不充分达到体侧过体侧但不充分充分距脊柱5㎝以内6 坐位部分分离运动上肢向前方水平上举(注意屈肘不超过20°肩关节的水平内收,外展保持在±10°以内)不可能可能不充分5-25°30-55°充分60-90°7坐部屈肘,前臂旋前(手掌向不充肘不靠体侧位分分离运动下),将肘紧靠体侧不要离开(靠不上者不合格),肘屈曲保持在90。

±l0°的范围内分靠体侧但前臂旋前前臂可保持中立位充分可旋前5-45°旋前50-85°旋前90°8坐位分离运动伸肘位,将上肢向侧方水平外展。

注意上肢水平屈曲不得超出20°,屈肘不超出20°不可能不充分5-25°30-55°充分60-85°90°9坐位分离运动上肢上举,肘弯曲不超过20。

NB47014-2011焊接工艺评定表格[教材]

![NB47014-2011焊接工艺评定表格[教材]](https://img.taocdn.com/s3/m/0b200c735fbfc77da369b186.png)

NB47014-2011焊接工艺评定表格[教材] 预焊接工艺规程(pWPS)单位名称预焊接工艺规程编号日期所依据焊接工艺评定编号: 焊接方法机械化程度(手工、半自动、自动) 焊接接头: 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置坡口形式: 及顺序)衬垫(材料及规格)其他母材:类别号组别号与类别号组别号相焊或标准号材料代号与标准号材料代号相焊对接焊缝焊件母材厚度范围角焊缝焊件母材厚度范围管子直径、壁厚范围:对接焊缝角焊缝其他填充金属:焊材类别:焊材标准:填充金属尺寸:焊材型号:焊材牌号(金属材料代号):填充金属类别:其他对接焊缝焊件焊缝金属厚度范围: 角焊缝焊件焊缝金属厚度范围耐蚀堆焊金属化学成份(%)C Si Mn P S Cr Ni Mo V Ti Nb/ / / / / / / / / / / 其他:注:每一种母材与焊接材料的组合均需分别填表焊接位置: 焊后热处理:对接焊缝的位置: 焊后热处理温度(?): 立焊的焊接方向:(向上、向下) 保温时间范围(h): 角焊缝位置立焊的焊接方向:(向上、向下)预热: 气体:最小预热温度(?) 气体混合比流量L/min 最大道间温度(?) 保护气: 保持预热时间尾部保护气: 加热方式背面保护气: 电特性电流种类极性焊接电流范围(A) 电弧电压(V) 焊接速度(范围)钨极类型及直径喷嘴直径(mm) 焊接电弧种类(喷射弧、短路弧等) 焊丝送进速度(cm/min) (按所焊位置和厚度,分别列出电压和电压范围,记入入下表) 焊接工艺参数填充金属焊接电流焊道/ 焊接电弧电压焊接速度线能量焊层方法牌号直径极性电流(A) (cm/min) (kJ/cm) V技术措施:摆动焊或不摆动焊摆动参数焊前清理和层间清理: 背面清根方法单道焊或多道焊(每面) 单丝焊或多丝焊导电嘴至工件距离(mm) 锤击其他: 绘制日期审核日期批准日期焊接工艺评定报告单位名称焊接工艺评定编号焊接工艺指导书编号焊接方法机械化程度:(手工、半自动、自动)接头简图: :(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)母材: 焊后热处理:材料标准保温温度(?) 材料代号保温时间 (h) 类、组别号与类组别号保护气体:相焊气体混合比流量(L/min) 厚度保护气体直径尾部保护气其他背面保护气填充金属: 电特性 :焊材类别电流种类焊材标准极性焊材型号钨极尺寸焊材牌号焊接电流焊材规格焊接电压焊缝金属厚度焊接电弧种类其他其他焊接位置: 技术措施对接焊缝的位置 (向上、向下) 焊接速度(cm/min) 角焊缝位置 (向上、向下) 摆动或不摆动摆动参数预热: 多道焊或单道焊(每面) 预热温度(?) 多丝焊或单丝焊道间温度(?) 其他其他拉伸试验试验报告编号:试样宽度试样厚度横截面积最大载荷抗拉强度试样编号断裂部位和特征mm ? mm (mm) kN MPa弯曲试验试验报告编号:试样厚度弯心直径弯曲角度试样编号试样类型试验结果 (?) (mm) (mm) 冲击试验试验报告编号:夏比V型试验温度冲击吸收功侧向膨胀量试样编号试样尺寸备注缺口位置 ? J mm金相检验(角焊缝):根部(焊透、未焊透) ,焊缝(熔合、未熔合) 焊缝、热影响区(有裂纹、无裂纹)检验截面 ? ? ? ? ? 焊脚差(mm)无损检测:RT UT MT PT 其他耐蚀堆焊金属化学成份(重量,%)C Si Mn P S Cr Ni Mo V Ti Nb化学成分表面至熔合线的距离(mm)附加说明:结论:本评定按NB?T47014-2011规定焊接试件、检验试样,确认试验记录正确评定结果:(合格、不合格)焊工焊工代号施焊日期姓名编制日期审核日期批准日期第三方检验换热管与管板与管板焊接工艺卡接头简图: 焊接工艺程序焊接工艺卡编号图号接头名称接头编号焊接工艺评定报告编号焊工持证项目序号本厂监检单位第三方或用户管: 管: 换热管与管板焊接接头:还要画出管孔周边管板结构、母材代号厚度mm 检板: 板: 预制金属衬套形状及尺寸验焊接方法或焊焊缝金属接工艺厚度mm 焊接位置填充金属焊接电流层-道焊接方法电弧电压,V 焊接速度,cm?min 线能量kj?cm 施焊技术牌号直径极性电流(A) 预热温度(?) 道间温度(?) 焊后热处理后热钨极直径喷嘴直径脉冲频率脉宽比(,)正面气体气体成分流量背面编制日期审核日期批准日期换热管与管板焊接工艺附加评定报告单位名称焊接工艺附加评定报告编号焊接工艺卡编号:焊接简图:评定因素:焊接方法及机动化程度焊接位置焊条直径填充金属公称直径手工焊时立焊方向(向上、向下)角焊缝厚度每面单道焊?多道焊焊接电流值预制金属衬套预制金属衬套的形状与尺寸换热管与管板接头:标注母材类别、换热管外径、管换热管与官办的连接方式壁厚、管孔周边管板结构、预制金属衬套的形状与尺换热管与管板接头的清理方法寸、孔桥宽度外观检查: 报告编号: 结果渗透检验: 报告编号: 接头编号 1 2 3 4 5 6 7 8 9 10 有无裂纹金相检验: 报告编号:检验面编号 1 2 3 4 5 6 7 8 是否合格有无裂纹,未融合角焊缝厚度(mm) 是否焊透结论:本附加评定按NB?T47014-2011附录D规定焊接试件、检验试样,确认试验记录正确评定结果:(合格、不合格)焊工姓名焊工代号施焊日期编制日期审核日期批准日期。

最新焊接工艺评定表格

其他:KJ/Cm

预热:

预热温度(℃):

层间温度(℃)

其他:无

焊接工艺评定报告

拉 伸 试 验 试验报告编号:

试样编号

试样宽度

(mm)

试样厚度

(mm)

横截面积

(mm2)

最大载荷(KN)

抗拉强度(Mpa)

断裂部位和特征

弯 曲 试 验 试验报告编号:

试样编号

试样类型

试样厚度(mm)

弯心直径

(mm)

批 准

日 期

第三方检验

焊接工艺评定施焊记录表

焊接工艺评定施焊记录表

焊接工艺评定编号

焊接工艺指导书编号

施焊焊工

检验员

钢 印 号

/

记录人员

施焊日期

焊接责任人

母材

名称

钢号

尺寸mm

炉批号

材质证明书

其他

钢板

焊材

牌号

尺寸mm

炉批号

烘干(℃,h)

材质证明书

其他

设备

设备型号

产地

焊接位置

接头形式简图

(同报告接头简图)

施焊技术

预热温度

层间温度

焊后热处理

后热处理

清根方法

保护气体

/

层

焊接方法

焊材

牌号

焊材

规格

电流种类及极性

电流

(A)

电压

(V)

焊接速度(cm/min)

钨极直径

喷嘴直径

焊接工艺评定外观检验记录表

焊件编号

施焊日期

焊件位置

平焊

母材钢号

焊条牌号

焊条直径

钢板厚度

焊接工艺用的典型表格

焊接工艺用的典型表格(供参考)本附录对焊接工艺评定记录(PQR)和焊接工艺书/技术条件(WPS)提供了典型的表格。

注:这些表格可以复制。

(见下页)焊接工艺评定记录材料规格/材质:制作方:方法:焊接标准:坡口加工:可焊性组别:样件厚度:PQR编号:评定日期:焊接人:页数:修改版本:日期:评定的焊接位置:预热温度:道间温度:类型和检查的方法:PWHT:保持:其它:焊道顺序接头详图经预先评定的接头标识号:(按表):根部间隙 G mm:钝边宽度 Fr mm:坡口角度θ°:背衬:规格—根部:残留物:焊剂类别—根部:残留物:保护气体:流量:清扫气体:流量:焊道细节焊接参数编号所在面位置φmm牌号安培伏特电流和极性速度热输入技术:初始清洁:道间清洁:嘴口大小:不摆动/摆动:电气参数波动:清根方法:清根检查:试验结果测试类型外观宏观拉伸弯曲夏比V切口冲击硬度其它测试人报告编号结果注解/修正:见证人:批准人:焊接工艺书(技术条件)材料规格/材质:制作方:WPS编号:标准:日期:方法:PQR编号:坡口加工:页数:焊接方向:修改版本:日期:评定范围:位置:预热温度:PWHT:方法和检查方法:保持:道间温度(最高):其它:接头草图焊道顺序接头公差经预先评定的接头标识号:(按表):根部间隙 G mm:钝边宽度 Fr mm:坡口角度θ°:背衬:焊接消耗材料规格—根部:残留物:焊剂类型—根部:残留物:保护气体:流量:清扫气体:流量:焊道细节焊接参数编号所在面位置φmm牌号安培伏特电流和极性速度热输入技术:不摆动/摆动:单焊道或多焊道:电气参数波动:初始清洁:清根方法:道间清洁:清根检查:注解/修正:审批人:。

焊接工艺评定表格word资料10页

负荷

N

抗拉强度

MPa

试验单位

报告编号

弯曲试验结论:

试样编号

厚度、宽度

mm

弯曲直径

编号

面弯

背弯

侧弯

冲击试验结论:

试样编号

缺口形状

缺口位置

试样大小

试验温度

℃

冲击功

J

冲击韧性

J/ cmz

断口情况

试验单位

报告编号

金相检验结论:

名称

试样编号

检查面缺陷情况

评定结果

试验单位

报告编号

宏观

徽观

焊层、道

焊接方法

焊条(丝)

电流 范围

(气体压力)

电压范围

v (焊炬

型号、焊

嘴号)

焊接速度

范围

田m /m ia

其他

层、道

号

单层、单

道焊缝尺

寸

型(牌)

号(火焰

性质)

规格

极性(乙

炔MPa)

电流A

(氧气

MPa)

施焊技术

无摆动焊或摆动焊

连弧或断弧焊

运条方式

根层或层间清理方法

清根方法或单面焊双面成型

焊嘴尺寸mm

导电嘴与工件距离mm

其他

焊接前的准备(预热)

预热温度℃

温度℃

层间温度℃

预热保持方式

后热、焊后热处理

热处理种类

加热温度范围

mm

保持时间

h

加热宽度

mm

保温宽度

mm

升温速度

℃/h

降温速度

℃/h

其他

评定单位:评定方案编制人员及资质

焊接工艺评定表格

母材:

材料标准:

材料代号:

类.组别与类.组别号:相焊

厚度:

直径:

其它:

焊后热处理:

保温温度(℃):

保温时间(h):

气体:

气体种类混合比流量(L/min)

保护气

尾部保护气

背面保护气

填充金属:

焊材类别

焊材标准

焊材型号

焊材牌号

焊材规格

化学成分测定表面至熔合线的距离(mm):

附加说明:

结论:本评定按规定焊接试件、检验试样,测定性能,确认试验纪录正确

评定结果:(合格、不合格)

焊工姓名

焊工代号

施焊日期

编制

日期

审核

日期

批准

日期

第三方检验

换热管与管板焊接工艺附加评定报告

单位名称:

焊接工艺附加评定报告编号焊接工艺卡编号

接头简图:

评定因素:

焊接方法及机动化程度

1

2

3

4

5

6

7

8

是否合格

有无裂纹、未熔合

角焊缝厚度(mm)

是否焊透

结论:

评定结果:(合格、不合格)

焊工姓名

焊工代号

施焊日期

编制

日期

审核

日期

批准

日期

焊评试验施焊记录表

JL50803

公司名称

焊评编号(PQR No)

焊工姓名

钢印

焊检员

记录

母

材

名称

钢号

尺寸,mm

炉批号

材质证明

其它

质保书

质保书

焊

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

屯溪高压阀门有限公司焊接工艺指导书(WPS)

适用于SMAW.OFW.GMAW.GTAW 焊接工艺评定报告编号(PQR) 9830-000 焊接工艺指导书编号(WPS) 2030-000

TF艺原016 焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动

接头

坡口型式

根部间距

堆焊厚度

简图:

电

特

性

电流AC或DC DC极性反接

电流(范围) 110--140A 电压(范围) 20--23 v

钨极尺寸和类型 3.2 金属过渡方式(GMA一W) /

送丝速度范围160±10/mm/min

焊

接

技

巧

嘴孔或喷嘴尺寸12 直进焊或横摆焊环焊微摆

打底焊道和中间焊道的清理方法. □刷理.□打磨. 横摆方法∕

背面清根方法/ 导电嘴至工作距离10-13mm 焊接速度(范围) 160±10mm/min 捶击有无/

多道焊或单道焊(每侧) 单道焊焊接层数

其它: 实施焊接。

焊接接头头尾搭接长度不能少于8mm接头要保满

母材P-No. 8组号1与P-No.8组号1或钢号和等级为F304与钢号和等级为F304或厚度范围:/ 直径范围:25mm

其它: /

填充金属焊条、焊丝型号: 牌号:

牌号直径(mm) 对应AWS.NO

F-No. A-No.

熔敷焊缝金属厚度范围25mm角焊缝:

其它/

检

查

项

目外观检查(有无气孔、裂纹、渣孔、凹坑、咬边等缺陷) 全检

尺寸检查:批量生产按50~100%抽检。

工艺评定时必须进行

硬度检查:

着色探伤检查:

磁粉探伤检查:工艺评定应进钎

位置焊接的位置水平(1G) 焊接方向:向上UP向下

角焊缝位置:工

艺

评

定

试

验

项

目

拉伸试验:进行试验并出具报告

弯曲试验:

冲击试验:

侵蚀低倍检查

1:1盐酸侵蚀或1:3硝酸侵蚀

或5%硫酸侵蚀

预

热层间温度/ 预热温度室温保温时间预热的保持方式/

焊后热处理温度范围/ 时间范围/

气

体燃料气气体: Ar(氩气) 压力(Mpo): / 流量(L/min)

焊嘴号或焊嘴直经: / 保护气/ 其它气: 本说明书可作为新产品试制和单件小批产品的工艺规程

2 / 6

焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动

接头

堆焊厚度

熔敷焊缝金属

厚度

简图:

焊

接

技

巧

焊接速度有无摆动摆动方式

多焊道或单焊道(每侧)多焊丝或单焊丝(每侧)

焊接层数 2 转动角度720°焊丝离工件距离mm 检

查

结

果

外观尺寸外观质量及尺寸均合格硬度

伤着色探伤/ 磁粉探伤合格(见附件)

母材材料标准号:F304型号和等级为:F304

P-No. 8组号1与P-No.8组号1或

厚度范围:/ 直径范围:25mm

其它: /

拉伸试验

试样号宽厚抗拉强度(≥N/mm2) 断口位置和性质报告编号

填充金属焊条、焊丝型号: 牌号:

牌号直径(mm) 对应AWS.NO

F-No. A-No.

熔敷焊缝金属厚度范围25mm角焊缝:

其它/

弯曲试验

试样号类型d/α弯曲角度报告编号

冲击试验

位置焊接的位置水平(1G) 焊接方向:向上UP向下

角焊缝位置:

试样号缺口位置缺口温度试验温度冲击值剪切面mils 断裂不断裂

预热层间温度预热温度保温时间预热的保持方式

焊后热处理温度范围时间范围角焊缝试验

气体燃料气气体: Ar(氩气) 压力(Mpo): / 流量(L/min)

焊嘴号或焊嘴直经: / 保护气/ 其它气:

结果满意:是否熔透母材:是否

3倍镜检查结果

其他试验试验类型熔敷金属成份其他

焊工(签字)钢印号施焊时间

评定结果签字人其现场监控人员

日期批准

电特性电流AC或DC DC极性反接

电流(范围) 110--140A 电压(范围) 20--23 v 送丝速度范围160±10/mm/min

钨极尺寸和类型金属过渡方式(GMA一W)

兹证明本报告所述均属正确。

并且试验是根据ASME第1X卷的要求进行试件的准备、焊接和试验的。

3 / 6

4 / 6

焊工技能资格评定记录(WPQ) TF 艺原017

焊工姓名 郑凯 钢印号: C 部门: 焊接工部

所用的焊接方法: GT AW 自动化等级 :■手工 □半自动 □机动 □自动

焊工焊接试件时遵照的WPS No. WPS 2030-050 试件母材编号: HQ-04 厚度 25mm 填充金属标准: AWSEA182/F304 ●H0CR18Ni9

衬垫(金属焊缝金属双面焊焊剂等) (QW-402) 角焊 角焊 母材厚度-OFW (QW-403) 25mm ≥25mm ASME P- No . 8-1 与ASME P- No . 8-1 (QW-403) 填充金属种类[实芯/空芯/药芯-GTA/PAW(QW-404)] 实心 实心

每种焊接方法的手工或半自动焊接的变素 实际值 评定范围 化学分析时堆焊层厚度 / / 焊接位置(1G ,5G 等) (QW-405) 1G 1G 焊接方向(上坡焊/下坡焊) / / 背过渡形式(GTAW) (QW409) / / 焊接电流类型和极性 (STAW) (QW409) DC /反接 DC/ 反接 自动/机动焊变数 (QW-360) 实际值 评定范围 直接控制/遥视控制 ∕ ∕ 电压自动控制 (GTAW) ∕ ∕ 衬垫( 金属、焊缝金属、双面焊、焊剂等) ∕ ∕

外观检验结果 (QW-302.4) 采用5培放大镜查检表面焊接均匀、无可见裂纹 、无其它缺陷。

射线检验结果 (QW-304 和 QW-305) /

(用于坡口焊缝采用射线检测的另一种评定方法)

角焊缝-断裂试验 / 缺陷长度和百分数 / in 熔缝宏观检查 合格 角焊缝焊脚尺寸 / in X / in 凸度/凹度 / in

焊接试验执行人程英化学分析执行人着色探伤(深透检测)执行人机构屯溪高压阀门有限公司:日期:2002.01.20

屯溪高压阀门有限公司焊接工艺卡片焊评编号PQR 8930-001A WPS 2030-001A 工艺卡号2230—085共页

零件名称楔式闸阀/截止阀零件名称阀体组合件

产品型号Z/J41H25~160 DN15~25 零件图号15~25Z/J41H25~160—1

笫页

焊接部位坡口焊缝备注

母材25(锻)

焊

材

焊

剂名称牌号规格(mm)烘烤(℃)保温设备(h)

规格mm ≤Φ50 焊丝H08Mn2siA Φ1.2 / /

焊缝编号

焊接位置1G

主要组成产品另件

序号图号名称材料件数

1(2) 15/20Z/J41H600Lb-1.1(40-160-1.1) 阀体20/25 1

1 25z/j41H900Lb-1.1 阀体20/25 1

2 15/20Z/J41H100/160(RJ)-1.1 阀兰20/25 2

2 25J41H25/64/160-1.1(160-1.1) 阀兰20/25 2

2 20Z41H160(RJ)1.1 阀兰20/25 2

焊接方法焊接设备电流电压焊材电源极性工艺装备焊接速度min 工艺要求焊接过程

(DN15)GMAW GZQX-120

0/NZC3-3

50EA1 198±5A 23VΦ1.2 DC反接CO2自动环焊机1500/160角速焊层数 2 1.焊层表面应无裂纹及其他有害缺陷。

2.实施焊接。

焊接接头头尾搭接长度不能

少于8mm,接头要保满。

3.焊接首件按工艺要求结合图纸要求进

行施焊。

4.焊接现缺陷及时打磨彻底,进行补焊、

返工补次数不得超过三次。

5.进行自查工部检验,合格后方可转入下

道工序。

(DN20)GMAW 198±5A 23VΦ1.2 DC反接CO2自动环焊机820/920 角速线能量(KJ/Cm)

(DN25)GMAW 198±5A 23VΦ1.2 DC反接CO2自动环焊机500/600 角速气体流速L/min0.15-0.25

电极伸长12

焊嘴直径

坡口加工机加工

预热温度

层间温度

焊后热处理更改标记更改文件号处数签名日期

5 / 6

6 / 6。