起重吊装作业风险源控制措施表

行车吊物危险源风险告知及控制措施

行车吊物危险源风险告知及控制措施前言行车吊物是工业生产中常用的一种起重设备,用于在生产和建设现场吊装、搬运和装卸重物。

然而,使用行车吊物可能带来安全风险,需要提前对其危险源进行评估和控制,以保证工作人员的安全。

危险源及风险使用行车吊物时可能出现以下危险源及风险:1. 超重负荷当在使用行车吊物时,若超载行车吊物将导致吊物掉落或断裂,致使人员受伤或设备损毁。

2. 误操作误操作行车吊物可能导致负荷掉落,设备失控,吊臂破裂等事故。

如:误动急停按钮,误操作行车或臂架操作。

3. 高空作业高空作业时,容易受到风、雨、紫外线等恶劣环境的影响,如果没有做好防护措施,工作人员可能会受到伤害。

4. 吊钩损伤使用行车吊物时,吊钩的损伤可能导致吊运物体时掉落,造成人员伤害。

风险控制措施为确保使用行车吊物时人员的安全,需要采取以下风险控制措施:1. 启用限载保护技术对行车吊物进行限载保护技术升级,如超载保护装置等,可限制负荷超量,以防负荷掉落。

2. 操作人员培训确保操作人员有操作资格证,接受必须的培训并了解吊物的使用情况。

3. 安全防护装置在不同的地理位置采取相应的安全措施。

如:钢管、安全网等。

4. 定期维修和检查设备定期检测设备和检查零部件是否完好,如发现问题要及时修理保养,以确保工作时的设备完好。

结语行车吊物在生产中具有欧涵试的重要作用,但同时也存在很大的安全隐患,应采取严格的风险控制措施。

以上就是行车吊物危险源风险告知及控制措施的内容,希望您在工作时一定要注意安全,确保自己和他人的安全。

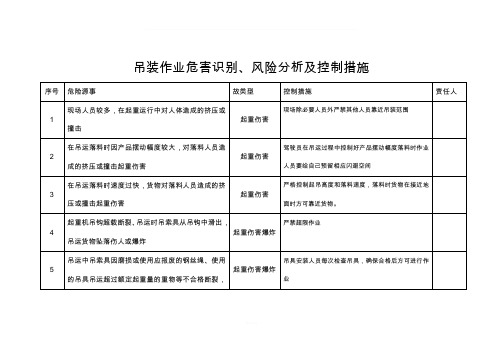

吊装作业危害识别

吊装作业危害识别、风险分析及控制措施

“十不吊”内容

1、指挥信号不明不准吊。

2、斜牵斜拉不准吊。

3、被吊物重量不明或超负荷不准吊

4、散物捆扎不牢或物料装放过满不准吊。

5、吊物上有人不准吊。

6、埋在地下物不准吊

7、机械安全装置失灵不准吊。

8、现场光线暗看不清吊物起落点不准吊

9、棱刃物与钢丝绳直接接触无保护措施不准吊。

10、六级以上强风不准吊

八严禁

1.严禁人员站在起吊区域内或从吊起的货物底下钻过。

2.严禁站在死角或敞车边上。

3.严禁站在起吊物件上。

4.严禁用手校正吊高半米以上的物件。

5.严禁用手脚伸入已吊起的货物下方直接取垫衬物。

6.严禁重物下降时快速重放

7.严禁用起重机拉动车辆和撞击物

8.严禁在路基松软的场地起吊。

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。

起重机械安装吊装危险源辨识、风险评价表

将来

异常

是

是

19

吊钩无保险装置

防护缺陷

V

3

3

7

63

d

将来

异常

是

是

20

有夹轨钳未使用

违章作业

V

3

3

7

63

d

将来

异常

是

是

21

起重机械安装吊装

限位、保险装置失灵

设备设施缺陷

V

6

2

15

180

be

将来

紧急

否

是

22

超载起吊或运输

违章作业

V

3

1

40

120

cd

将来

紧急

是

是

23

吊运物体下方站人

违章作业

V

3

3

7

63

acd

将来

异常

是

是

24

U型吊环侧边受力

违章作业

V

3

2

7

42

d

将来

异常

是

是

25

塔吊垂直度超限

设备设施缺陷

V

3

1

7

21

d

将来

异常

是

是

26

结构开焊、变形

设备设施缺陷

V

6

2

15

180

de

将来

紧急

否

是

27

未安装防雷装置

设备设施缺陷

V

1

2

15

30

cd

将来

异常

是

是

28

防雷装置电气连接不畅

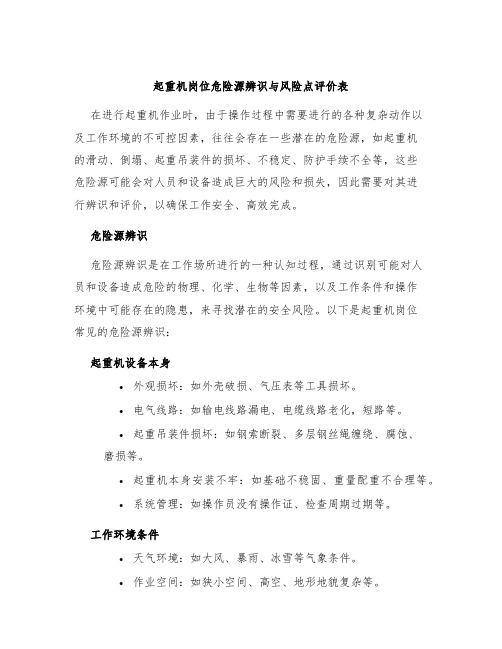

起重机岗位危险源辨识与风险点评价表

起重机岗位危险源辨识与风险点评价表在进行起重机作业时,由于操作过程中需要进行的各种复杂动作以及工作环境的不可控因素,往往会存在一些潜在的危险源,如起重机的滑动、倒塌、起重吊装件的损坏、不稳定、防护手续不全等,这些危险源可能会对人员和设备造成巨大的风险和损失,因此需要对其进行辨识和评价,以确保工作安全、高效完成。

危险源辨识危险源辨识是在工作场所进行的一种认知过程,通过识别可能对人员和设备造成危险的物理、化学、生物等因素,以及工作条件和操作环境中可能存在的隐患,来寻找潜在的安全风险。

以下是起重机岗位常见的危险源辨识:起重机设备本身•外观损坏:如外壳破损、气压表等工具损坏。

•电气线路:如输电线路漏电、电缆线路老化,短路等。

•起重吊装件损坏:如钢索断裂、多层钢丝绳缠绕、腐蚀、磨损等。

•起重机本身安装不牢:如基础不稳固、重量配重不合理等。

•系统管理:如操作员没有操作证、检查周期过期等。

工作环境条件•天气环境:如大风、暴雨、冰雪等气象条件。

•作业空间:如狭小空间、高空、地形地貌复杂等。

•工作时间、强度:如夜间作业、加班、疲劳作业等。

•工作场所:如非常规场地、急坡、狭长、有水坑的场地等。

作业条件、操作环境•操作员态度、技能、经验:如生理条件、文化程度、心理素质、英语语言水平等。

•作业操作场景:如工具操作、控制选择、作业安排等。

•作业人员管理:如分工合理、岗位清晰、安全防范等。

风险点评价表评价风险是对危险源的描述,是对可能引起人员伤害、损坏或物质损失的程度、频率和影响进行的评价。

对风险的评价促使管理人员采取适当的行动,以减少或消除危险源,使工作安全可控。

下面是起重机作业中的可见风险点评价表:风险点人员伤害等级设备损坏等级频率影响起重机滑动、倒塌III III低严重起重吊装件损坏II III巴严重操作员操作错误III II中等严重工作场所过窄III III高严重工作时间过长II I巴一般起重机本身安装不牢II III低严重•人员伤害等级: I-轻微伤,造成轻度身体不适或压伤、擦伤、小扭伤等; II-轻度伤,造成身体部位明显受损,如极度恐惧、割伤等; III-重伤,造成重度身体损伤,如骨折、失血等; IV-死亡,造成对个体生命构成直接危害。

危险源辨识与风险和机遇评价表(行吊作业)

危险源辨识与风险和机遇评价表(行吊)

编号:JL-6.1.2-03序号:

辨识过程评价过程控制措施及改善机遇

序号危险源(危险/有害因素)作业工序/

场所/活动

可能造成的结果(人

身伤害/健康损害等)

时态状态

过去是

否发生

作业条件危险性评价危险

等级

是否

重要

风险控制措施及措施带来

的健康安全的改善机遇

L E C D

20工件放置不规范将来/异常否167424一般停止起吊

21工件固定不牢靠刹车工件滑动将来/异常否167424一般停止起吊

22吊装不牢靠将来/异常否167424一般停止起吊

23吊运工件绳索滑落将来/异常否167424一般停止起吊

24工件摆动将来/异常否167424一般停止起吊

25吊钩挤压伤人将来/异常否363544一般严格执行安全操作规程26走动时轨道上有物体将来/异常否363544一般停止运行

27走动时有物体阻碍视线将来/异常否363544一般停止运行

制表/日期:审核/日期:。

起重作业危险源辨识评价表

机械倾覆

SNG-CKF—HS—018《起重作业安全管理程序》、SNG-CKF-CM-001《大吊车运营监督管理程序》、SNG—GSH-HS—CKF-0001《起重机械事故应急预案》

Y

Y

2

高处作业时,人员、设备、零部件、工具材料坠落

高处作业

高处坠落/物体打击

SNG-CKF—HS-012《特种作业人员管理规定》、SNG—GSH—HS-CKF-0001《起重机械事故应急预案》

高温作业

人员中暑

SNG—GSH-HS—CKF-0004《高温防暑应急管理措施》

N

N

17

起重机械施工作业、运维作业(冬季、雨雪天气)

冬季施工

滑倒、跌落

SNG-GSH-HS—CKF—0004《起重机械防风防雷爆天气应急预案》、及时清理人员作业场所的积雪、加强监督防护

Y

Y

18

加注燃油\清理油箱\维修清洗(用柴油)不慎引起的火灾

施工现场

火灾事故

SNG—CKF-HS-017《消防管理程序》、SNG-GSH-HS-CKF—0002《起重机械火灾事故应急预案》

Y

Y

19

起重机电气、蓄电池等短路引起的火灾

施工现场

火灾事故

SNG—CKF—HS—017《消防管理程序》、SNG—GSH—HS—CKF-0002《起重机械火灾事故应急预案》

Y

SNG—CKF—HS—018《起重作业安全管理程序》、SNG-CKF-CM-001《大吊车运营监督管理程序》、SNG-GSH—HS-CKF-0001《起重机械事故应急预案》

Y

Y

5

起重机金属结构\运动部件腐蚀、积水

起重机械作业、冬季使用

大型起重机械拆装运行重大危险源及预控措施

大型起重机械拆装运行重大危险源及预控措施在大型起重机械的拆装和运行过程中,存在许多重大危险源,这些危险源如果未得到有效的控制,将会导致严重的安全事故和设备损坏。

以下将详细介绍这些重大危险源及其风险内容预控。

1.机械故障机械故障是大型起重机械拆装及运行过程中的一个主要危险源。

由于机械本身的问题,例如零部件损坏、断裂等,可能导致事故的发生。

为预防此类风险,应采取以下措施:(1)定期对机械进行检查和维护,确保机械处于良好的工作状态;(2)加强机械维护和保养,定期更换易损件,避免机械带病工作;(3)发现机械故障时,及时停机处理,避免事故扩大。

2.操作失误操作失误是另一个危险源。

由于操作者未按照规定进行操作,或者操作不当,可能导致事故的发生。

为预防此类风险,应采取以下措施:(1)加强操作者的安全教育和技能培训,提高他们的安全意识和操作技能;(2)严格执行相关操作规程和安全规章制度,确保操作者在操作过程中始终遵守规定;(3)进行安全技术交底,让操作者明确了解操作过程中的安全重点和注意事项。

3.环境影响环境影响也是一个不可忽视的危险源。

如果现场环境不符合要求,例如风力过大、地面湿滑等,可能导致事故的发生。

为预防此类风险,应采取以下措施:(1)对现场环境进行评估,确保现场满足施工条件;(2)针对现场环境的不良因素,采取有效的应对措施,例如设置防风装置、加强现场巡查等;(3)在现场设置安全警示标志和安全隔离设施,避免非工作人员进入现场。

4.安全防护措施不足安全防护措施不足是大型起重机械拆装及运行过程中的一个危险源。

如果现场未设置足够的安全防护设施,例如安全网、护栏等,可能导致事故的发生。

为预防此类风险,应采取以下措施:(1)对现场进行安全防护设施的设置和维护,确保设施完好有效;(2)加强现场的巡查,及时发现并处理安全防护设施存在的问题;(3)操作者应了解安全防护设施的使用方法和注意事项,确保在操作过程中不损坏设施。

起重吊装作业安全监控措施及应急预案范本(3篇)

起重吊装作业安全监控措施及应急预案范本为加强桥梁起重吊装作业安全,提高起重吊装作业应急处理能力,将起重吊装作业因违章造成的损失减至最低,保障国有资产和员工生命安全,特制定本预案。

一、危险性分析及相应控制措施:桥梁起重吊装作业有造成事故的重大危险源和重要环境因素:1、无吊装方案或方案未报批引起重大起重伤害,控制措施是吊装作业无方案或方案未批准不得开工;2、吊装作业人员无证上岗引起重大起重伤害,控制措施是从事特种作业必须持证上岗;3、桥梁就位后未采取固定措施摘钩引起重大起重伤害,控制措施是桥梁就位后,应立即打上支撑,方可摘钩。

4、疲劳驾驶操作、精力不集中引起一般起重伤害,控制措施是合理调整工休时间,杜绝疲劳驾驶;5、吊车力矩限位器、行程限位器等不灵敏引起一般起重伤害,控制措施是落实设备日检、巡检责任制,及时检修,确保设备状况良好;6、超载、超限或吊装不明重量的构件引起一般起重伤害,控制措施是执行《设备安全技术操作规程》“七禁止”“十不吊”规定;7、斜拉、斜吊引起一般起重伤害,控制措施是执行《设备安全技术操作规程》“七禁止”“十不吊”规定;8、恶劣天气从事吊装作业引起一般起重伤害,控制措施是执行《设备安全技术操作规程》规定;9、起重臂下停留、行走引起一般起重伤害,控制措施是执行《设备安全技术操作规程》规定;10、作业人员未按规定佩带防护品引起重大起重伤害,控制措施是从事特种作业必须按规定佩带防护用品;11、钢丝绳扭结、变形、断丝、锈蚀等引起一般起重伤害,控制措施是执行《起重机用钢丝绳检验和报废实用规范》;12、卡环质量缺陷引起一般起重伤害,控制措施是执行《设备安全技术操作规程》;13、起吊物件不设溜绳起重伤害一般执行《设备安全技术操作规程》;14、构件倒运未放稳搁实或支撑不牢导致物体打击,控制措施是执行《设备安全技术操作规程》;15、酒后作业起重伤害一般禁止酒后从事吊装作业;16、穿拖鞋、硬底鞋或易滑鞋作业导致高空坠落,控制措施是禁止穿拖鞋、硬底鞋或易滑鞋从事吊装作业;17、在起吊构件上放置工具、用品等引起物体打击,控制措施是禁止在起吊构件上放置其他物品;18、手拽脚蹬未稳固的构件引起高空坠落,控制措施是构件就位时不得用手拽或用脚蹬构件;19、绑扎不牢、绑点不准引起一般起重伤害,控制措施是起吊前应检查绑扎是否符合要求;20、钢丝绳与水平面的夹角小于30度,引起一般起重伤害,控制措施是绑扎钢丝绳与构件的夹角不得小于30度;21、两台吊机抬吊时动作不协调引起一般起重伤害,控制措施是两机抬吊时必须统一指挥,动作配合协调,吊重分配合理,吊重小于单机起重量的___%;22、起吊后运行速度忽快忽慢或突然制动引起一般起重伤害,控制措施是重物起吊或降落速度要均匀;23、吊车与架空导线的安全距离不够导致触电事故,控制措施是执行《施工现场临时用电安全技术规范》___条规定;24、使用裂纹、变形的吊钩、吊环引起车辆伤害,控制措施是班前检查及时更换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序号

施工活动

潜在危险

具体控制措施

1

作业人员进场 未进行入场培训,安全防护意识差

严格执行入场培训程序

未进行检验,设备处于不安全状态,票证不全、无证进入;

严格遵守安全管理规定,办理入场证及使用证严格执行入场检验程序。

道路不符合要求,车辆倾覆、凹陷

对进入现场的道路进行勘察,硬化处理、软土处垫钢板;

设备装卸方法不当、物体吊落损坏、人员伤害

2

机具运输进场

材料设备封车不牢固,物体吊落损坏、人员伤害

作业人员持证上岗,装卸车时有专人指挥协调,正确佩戴劳保用品。 按照要求正确封车、限速行驶

车辆超载、超速,车辆倾覆及其他交通事故

严禁超载、超速行驶,加强驾驶员的日常管理、教育

材料现场摆放不当,材料滑落、阻塞通道

未按支车要求步骤进行,吊车未支好进行作业,吊车倾覆、人员伤害 吊车司机严格按操作步骤进行支车,保证吊车的水平;

意外脱钩,绳索坠落伤人

执行起重吊装作业的管理规定

信号不通畅,造成操作手的误操作,伤害人员损坏设备

执行起重吊装作业的管理规定

5

吊装作业 钢丝绳断裂

选取应满足安全系数8

超负荷或超作业半径强行作业,吊车倾覆

材料设备安装要求摆放整齐,设置标识,外侧设置立杆

3

工具准备 人力搬运中的伤害

执行人力搬运的作业要求

道路不符合要求,车辆倾覆、凹陷

对进入现场的道路进行勘察,硬化处理、软土处垫钢板;

支腿处基础软弱,造成吊车支腿下陷,车辆倾覆、人员伤害

4

吊车站位

未按要求站位,耽误工时,重新支车

对吊车支腿处的地面铺钢板、垫道木或进行基础处理,满足承载力要求; 按照指挥要求正确站位

执行起重吊装作业的管理规定,依据吊装方案进行

ቤተ መጻሕፍቲ ባይዱ

非本岗位作业人员的意外伤害

吊装作业范围内设置警戒区域,有明显的警戒标志