液压管的流量表

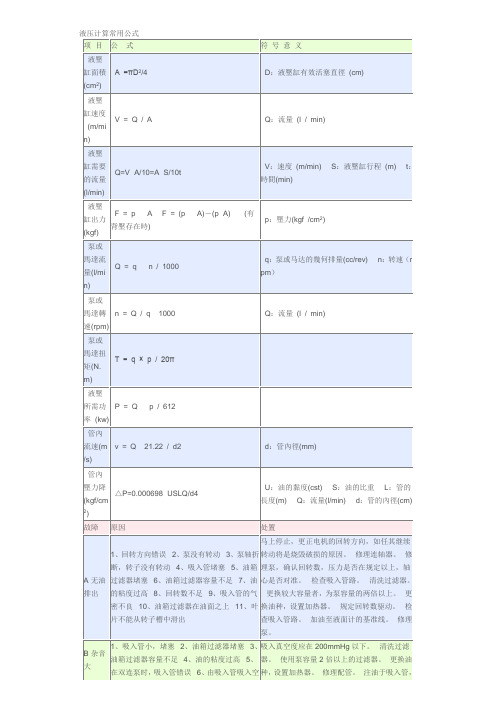

液压计算常用公式

溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除的油封漏油B 机械操作的阀芯不能动作1、排油口有背压2、压下阀芯的凸块角度过大3、压力口及排油口的配管错误同上凸块的角度应在30°以上。

修正配管。

C 电磁阀的线圈烧坏1、线圈绝缘不良2、磁力线圈铁芯卡住3、电压过高或过低4、转换的压力在规定以上5、转换的流量在规定以上6、回油接口有背压更换电磁线圈。

更换电磁圈铁芯。

检查电压适切调整。

降下压力,检查压力计。

更换流量大小的控制阀低压用为1.0kgf/cm²,高压用为kgf/cm²回油口直接接回油箱,尤其是泄油(使用外部泄油)D 液控阀不会作动1、液控压力不足2、阀芯胶着,分解清理之,洗净3、灰尘进入,分解清理之,洗净液控压力为3.5kgf/cm²以上,在全开或中立回油阀须加装止回阀使形成液控压力。

分解清理之,洗净。

电磁阀的保养及故障排除故障原因处置A 动作不良1、因弹簧不良致滑轴无法恢复至原位置2、阀芯的动作不良及动作迟缓3、螺栓上紧过度或因温度上升至本体变形4、电气系统不良更换弹簧。

1、洗净控制阀内部除去油中的混入物。

2、检查过滤器,必要时洗涤过滤器或更换液压油。

3、检查滑轴的磨耗情形,必要时须更换。

松开螺栓上紧程度(对角交互上紧) 检查插入端子部的接触状态,确认电磁线圈的动作是否正常,如果线圈断线或烧损时须更换。

B 磁力线圈噪音及烧损1、负荷电压错误2、灰尘等不纯物质进入3、电磁线圈破损,烧损4、阀芯的异常磨耗检查电压,使用适当的电磁线圈。

除去不纯物。

更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

液压系统的主要参数

进行工况分析、确定液压系统的主要参数通过工况分析,可以看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。

液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。

压力决定于外载荷。

流量取决于液压执行元件的运动速度和结构尺寸。

2.1 载荷的组成和计算2.1.1 液压缸的载荷组成与计算图1表示一个以液压缸为执行元件的液压系统计算简图。

各有关参数标注图上,其中F W 是作用在活塞杆上的外部载荷,Fm中活塞与缸壁以及活塞杆与导向套之间的密封阻力。

图1液压系统计算简图作用在活塞杆上的外部载荷包括工作载荷Fg,导轨的摩擦力Ff和由于速度变化而产生的惯性力Fa。

(1)工作载荷Fg常见的工作载荷有作用于活塞杆轴线上的重力、切削力、挤压力等。

这些作用力的方向如与活塞运动方向相同为负,相反为正。

(2)导轨摩擦载荷Ff对于平导轨(1)对于V型导轨(2)式中 G——运动部件所受的重力(N);FN——外载荷作用于导轨上的正压力(N);μ——摩擦系数,见表1;α——V型导轨的夹角,一般为90°。

(3)惯性载荷Fa式中 g——重力加速度;g=9.81m/s2;△υ——速度变化量(m/s);△t——起动或制动时间(s)。

一般机械△t=0.1~0.5s,对轻载低速运动部件取小值,对重载高速部件取大值。

行走机械一般取=0.5~1.5 m/s2。

以上三种载荷之和称为液压缸的外载荷FW。

起动加速时 FW =Fg+Ff+Fa(4)稳态运动时 FW =Fg+Ff(5)减速制动时 FW =Fg+Ff-Fa(6)工作载荷Fg 并非每阶段都存在,如该阶段没有工作,则 Fg=0。

除外载荷FW 外,作用于活塞上的载荷F还包括液压缸密封处的摩擦阻力Fm,由于各种缸的密封材质和密封形成不同,密封阻力难以精确计算,一般估算为(7)式中ηm——液压缸的机械效率,一般取0.90~0.95。

(8)2.1.2 液压马达载荷力矩的组成与计算(1)工作载荷力矩Tg常见的载荷力矩有被驱动轮的阻力矩、液压卷筒的阻力矩等。

液压管路压力损失计算

内径 d=

通过流量q= 通过流速 v=

q /v

钢管内径 d=

钢管的外 径: 钢管的壁厚: 钢管内面积: 钢管长度: 钢管内油量:

d=

s= A= L= V=

钢管内径的计算 钢管内油量的计算

60.08380444 mm

700 l/min 4 m/s

13.22875656 60.85228015 mm

30 mm 3 mm 4.52376 cm*cm 80 M 36.19008 L

205

计温度下的屈服 点,或0.2%的规定

非比例伸长应力)

128.125 N/mm2

1

бo=

b= 0.4 * D/R * бo D/R ≤

6.755555556 D--钢管外径, mm ; R--平均弯 曲半径 , mm

0.334

b=

0.902542222

c=

0.3 mm

δ=бo+b+c =

7.958097778

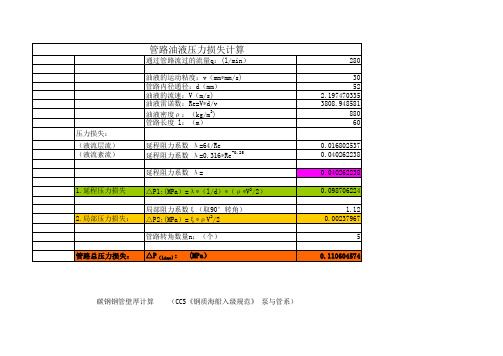

管路油液压力损失计算

通过管路流过的流量q:(l/min)

压力损失:

(液流层流) (液流紊流)

油液的运动粘度:v(mm*mm/s) 管路内径通径:d(mm) 油液的流速:V(m/s) 油液雷诺数:Re=V*d/v 油液密度ρ:(kg/m3) 管路长度 l:(m)

延程阻力系数 λ=64/Re 延程阻力系数 λ=0.316*Re-0.25

0.016802537 0.040262238

0.040262238

0.098706224

1.12 0.00237967

5

0.110604574

碳钢钢管壁厚计算 (CCS《钢质海船入级规范》 泵与管系)

液压系统计算公式表

N-M 0.828025478

752.8846154

液压系统计算公式

几何排量(cm3/r) 27 流量(L/min) 39.15 转速(r/min) 1450 压力(Bar) 60 容积效率 1

几何排量(cm3/r) 27 轴转矩(N/m) 25.79617834 流量(L/min) 39.15

230.8917197 8

129.8765924 296.8607825 油缸推力(N)

无杆腔力 有杆腔力 30144 13188 3000 需要推力 需要压力(Bar) 5.97133758 13.64877161 马达输出扭矩计算(按容积效率0.9计算) 压力 马达排量q 压力/扭矩比 bar 60 cm3/r 52 马达转速

油缸数量 1 所需流量(L/min) 1.5072 0.6594

速比I 5.45

3 4 5

6

Байду номын сангаас

管径DN(mm) 37.21028084 14.4114798

23.53384796 管壁厚度δ(mm) 0.585365854 0.87804878 1.170731707 流量(L/min) 40.192 无杆腔流量 37.366 有杆腔流量 差动速度

(mm/s)

7

实际速度(mm/s)

液压系统

注:红色为自动计算,不能更改 1 2 流量(L/min) 39.15 液压功率(KW) 3.915 电机功率(KW) 22 泵\马达理论轴转矩(N/m) 25.79617834 轴功率(KW) 3.916697235 液压功率热当量(KJ/h) 31685.7024 液压功率热当量(Kcal/h) 7568 油箱散热面积(m2) 4.116553029

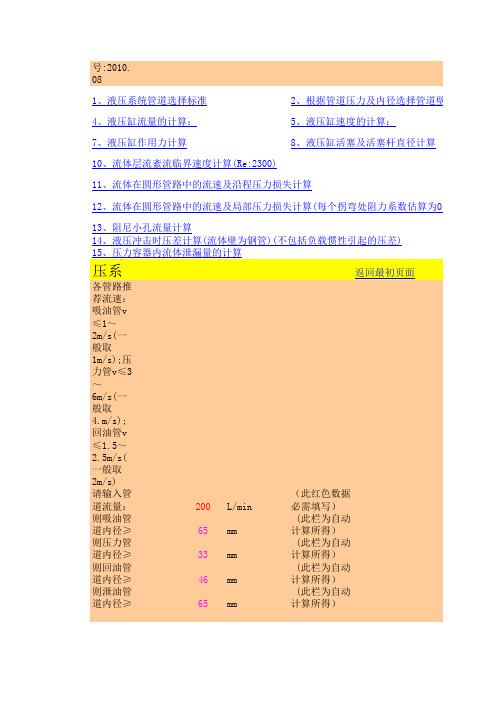

液压系统管道选择标准

版本号:2010.081、液压系统管道选择标准2、根据管道压力及内径选择管道壁厚4、液压缸流量的计算:5、液压缸速度的计算:7、液压缸作用力计算8、液压缸活塞及活塞杆直径计算10、流体层流紊流临界速度计算(Re:2300)11、流体在圆形管路中的流速及沿程压力损失计算12、流体在圆形管路中的流速及局部压力损失计算(每个拐弯处阻力系数估算为0.6)13、阻尼小孔流量计算14、液压冲击时压差计算(流体壁为钢管)(不包括负载惯性引起的压差)5、液压缸速度的计算:请输入液压缸的缸径:180mm (此红色数据必需填写请输入液压缸的杆径:120mm (此红色数据必需填写请输入油缸的无杆腔流量:50l/min (此红色数据必需填写请输入油缸的有杆腔流量:40l/min (此红色数据必需填写则无杆腔速度为:32.76mm/s (此栏为自动计算所得则有杆腔速度为:47.18mm/s (此栏为自动计算所得6、液压缸压力计算请输入液压缸的缸径:80mm (此红色数据必需填写请输入液压缸的杆径:60mm (此红色数据必需填写请输入液压缸受力:1000kgf (此红色数据必需填写则液压缸的无杆腔压力为:19.9kgf/cm 2 (此栏为自动计算所得则液压缸的有杆腔压力为:45.5kgf/cm 3 (此栏为自动计算所得7、液压缸作用力计算请输入液压缸的缸径:80mm (此红色数据必需填写请输入液压缸的杆径:63mm (此红色数据必需填写请输入系统压力:16kgf/cm 2(此红色数据必需填写则液压缸推力为:803.84kgf (此栏为自动计算所得则液压缸拉力为:305.33kgf (此栏为自动计算所得8、液压缸活塞及活塞杆直径计算请输入负载力大小:240000kg (此红色数据必需填写请输入液压系统压力:160kgf/cm 2(此红色数据必需填写则液压缸缸径为:437.13mm (此栏为自动计算所得9.1、蓄能器放油量计算请输入充氮压力:7Mpa (此红色数据必需填写请输入高点压力:16Mpa (此红色数据必需填写请输入低点压力:14Mpa (此红色数据必需填写请输入蓄能器容积:252L (此红色数据必需填写设计定系数n为: 1.2(此红色数据必需填写则1/n的值为:0.833333333(此栏为自动计算所得则放油量为:14.894L (此栏为自动计算所得9.2、吸收冲击用蓄能器大小的计算请输入最高冲击压力:30Mpa (此红色数据必需填写请输入系工作压力:27Mpa (此红色数据必需填写请输入产生冲击波的管段长度:40m (此红色数据必需填写请输入产生冲击波的管段内径:50mm (此红色数据必需填写请输入产生冲击波的管段流量:250l/min (此红色数据必需填写一些中间计算结果:速度: 2.1231面积0.001963则蓄能器的最小容积应为:44.54l (此栏为自动计算所得10、流体层流紊流临界速度计算(Re:2300)请输入管道内径D:20mm(此红色数据必需填写返回最初页面返回最初页面返回最初页面返回最初页面返回最初页面请输入流体运动粘度:46cst(此红色数据必需填写则临界速度为: 5.29m/s (此栏为自动计算所得11、流体在圆形管路中的流速及沿程压力损失计算请输入管道内径D:20mm(此红色数据必需填写请输入流体运动粘度:46cst(此红色数据必需填写请输入流体管路长度:10m(此红色数据必需填写请输入油液的密度:900kg/m3(此红色数据必需填写请输入管路流量:100l/min(此红色数据必需填写请输入流体的速度: 5.31m/s (此栏为自动计算所得则雷诺数Re为:2308.7 (此栏为自动计算所得则沿程阻力系数为: (此栏为自动计算所得层流沿程阻力系数为:0.027721228 (此栏为自动计算所得光滑区沿程阻力系数1为:0.045645146 (此栏为自动计算所得光滑区沿程阻力系数2为:0.048448286 (此栏为自动计算所得水力粗糙管沿程阻力系数为:0.050797711 (此栏为自动计算所得阻力平方区沿程阻力系数为:0.024596748 (此栏为自动计算所得管道沿程阻力损失为: 2.896bar (此栏为自动计算所得12、流体在圆形管路中的流速及局部压力损失计算(每个拐弯处请输入管道内径D:20mm(此红色数据必需填写请输入流体运动粘度:46cst(此红色数据必需填写请输入流体管路长度:10m(此红色数据必需填写请输入油液的密度:900kg/m3(此红色数据必需填写请输入管路流量:100l/min(此红色数据必需填写请输入流体的拐弯处个数:50个(此红色数据必需填写请输入流体的速度: 5.31m/s(此红色数据必需填写则流体在管路中的总局部压力损失约为: 3.81bar (此栏为自动计算所得13、阻尼小孔流量计算请输入小孔直径d:1mm(此红色数据必需填写请输入阻尼孔的长度:2mm(此红色数据必需填写请输入流体的密度:950kg/m3(此红色数据必需填写请输入小孔前后压差:0.5Mpa(此红色数据必需填写932.16则通个小孔的流量为:ml/min14、液压冲击时压差计算(流体壁为钢管)(不包括负载惯性引起请输入流体的密度:950kg/m3(此红色数据必需填写请输入流体的速度:5m/s(此红色数据必需填写请输入流体的弹性系数:1400Mpa(此红色数据必需填写则冲击波传播速度为:1213.95m/s (此栏为自动计算所得则冲击波冲击压差为: 5.77Mpa (此栏为自动计算所得15、压力容器内流体泄漏量的计算请输入压力容器的容量:10l(此红色数据必需填写请输入容器内的最初压力:10Mpa(此红色数据必需填写请输入流体泄漏后的压力:9Mpa(此红色数据必需填写请输入流体的弹性模量:1400Mpa(此红色数据必需填写则流体无泄漏时在零压时的体积为:10.0719l (此栏为自动计算所得则容器的泄漏量为:0.0072l (此栏为自动计算所得由王更生第八次修正4.m/s); 回油管v≤1.5~2.5m/s(一般取2m/s)数据必需填写)数据必需填写)自动计算所得)Φ18以上的管子保证壁厚不小于3mm,便于弯制不扁.(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写) (此栏为自动计算所得)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写) (此栏为自动计算所得) (此栏为自动计算所得)为0.6)道壁厚3、液压系统电机功率计算:6、液压缸压力计算算9、蓄能器放油量计算(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此栏为自动计算所得)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此栏为自动计算所得)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此栏为自动计算所得)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得,实际值需按标准圆整)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此栏为自动计算所得)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此栏为自动计算所得)返回最初页面(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此栏为自动计算所得)20711.21505000.52 (此栏为自动计算所得)(此栏为自动计算所得)(此栏为自动计算所得)(此栏为自动计算所得)(此栏为自动计算所得)(此栏为自动计算所得)63.44123bar(此栏为自动计算所得)计算(每个拐弯处阻力系数估算为0.6)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)包括负载惯性引起的压差)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此栏为自动计算所得)(此栏为自动计算所得)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写)(此红色数据必需填写) (此栏为自动计算所得)返回最初页面返回最初页面返回最初页面返回最初页面(此栏为自动计算所得)返回最初页面。

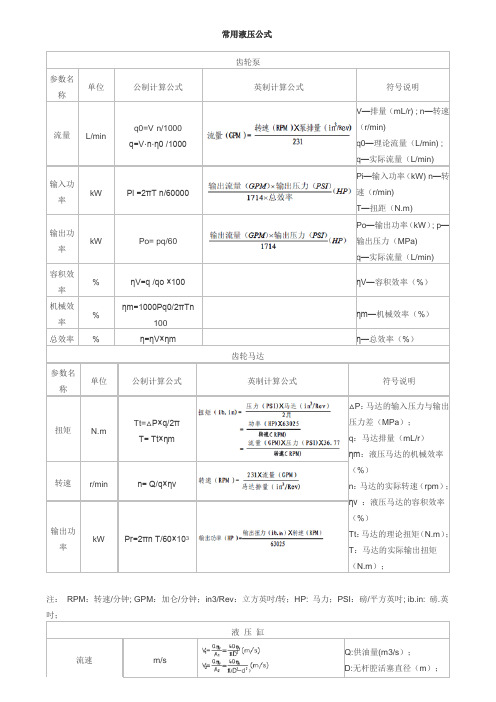

常用液压公式

常用液压公式齿轮泵参数名称单位公制计算公式英制计算公式符号说明流量L/minq0=V·n/1000q=V·n·η0 /1000V—排量(mL/r) ; n—转速(r/min)q0—理论流量(L/min) ; q—实际流量(L/min)输入功率kW Pi =2πT n/60000Pi—输入功率(kW) n—转速(r/min)T—扭距(N.m)输出功率kW Po= pq/60Po—输出功率(kW); p—输出压力(MPa)q—实际流量(L/min)容积效率% ηV=q /qo ×100ηV—容积效率(%)机械效率%ηm=1000Pq0/2πTn×100ηm—机械效率(%)总效率% η=ηV×ηmη—总效率(%)齿轮马达参数名称单位公制计算公式英制计算公式符号说明扭矩N.mTt=△P×q/2πT= Tt×ηm △P:马达的输入压力与输出压力差(MPa);q:马达排量(mL/r)ηm:液压马达的机械效率(%)n:马达的实际转速(rpm);ηv :液压马达的容积效率(%)Tt:马达的理论扭矩(N.m);T:马达的实际输出扭矩(N.m);转速r/min n= Q/q×ηv输出功率kW Pr=2πn T/60×103注:RPM:转速/分钟; GPM:加仑/分钟;in3/Rev:立方英吋/转;HP: 马力;PSI:磅/平方英吋; ib.in: 磅.英吋;液压缸流速m/s Q:供油量(m3/s);D:无杆腔活塞直径(m);d:活塞杆直径(m);ηv:液压缸的容积效率(%)推力NF1:无杆端产生的推力(N);F2:有杆端产生的推力(N);η m:液压缸的机械效率;P、PO:液压缸的进油压力和回油背压(Pa)油管直径管径mmd:管子内径(mm);Q:通过油管的流量(L/min);v:油在油管内的允许流速(m/s)推荐各种情况管道中油液的流速流速吸油管压力管回油管短管及局部收缩处V(m/s)0.5-1.5 2-6 1.5-2.5 ≤10注:对于压力管:当压力高、流量大、管路短时取大值,反之取小值。

液压油流量表

一、详细介绍

【产品概述】

不锈钢椭圆齿轮流量计,是计量流经管道内液体流量总和的容积式流量计,是现场累计仪表,具有较高的精密度,受液体粘度变化的影响较小,该系列产品主要应用于测量石油、化工、油脂制品的容积。

具有较强的耐酸性,主体材料采用不锈钢,广泛应用于,石油,化工、食品、日化、洗涤中间体。

该流量计系直读累积式流体流量计,是由装有一对椭圆齿轮转子的计量室、密封联轴器(小口径流量计采用灵敏度高的磁性联轴器)和计数机构组成。

∙品牌:现代测控

∙

型号: LC-15 20 25 40 50 80 100 150

∙测量范围 0.6--6(m3/h)

∙精度等级 0.2/0.3/0.5

∙公称通径 25(mm)

∙适用介质石油,化工,食品等产品

∙流量范围 0.6--6(m3/h)

∙工作压力 1.6(MPa)

∙工作温度 -40--+160(℃)

∙粘度范围 0.6--200(MPa.s)

∙外形尺寸 245*180*240(mm)

【产品概述】

回零型椭圆齿轮流量计,是计量流经管道内液体流量总和的容积式流量计,是现场累计仪表,具有较高的精密度,受液体粘度变化的影响较小,该系列产品主要应用于测量石油、化工、油脂制。

常用液压设计计算公式

常用液压设计计算公式液压设计计算是指根据液压原理和工作条件,对液压系统进行各种设计参数的计算。

常用的液压设计计算公式包括以下几个方面:1.流量计算公式:流量是液压系统中液体通过单位时间内的体积或质量,常用的流量计算公式有:-液体通过管道的流速公式:v=A/t其中,v为液体的流速,A为液体通过的横截面积,t为流经该横截面的时间。

-流量公式:Q=Av其中,Q为液体的流量,A为液体通过的横截面积,v为液体的流速。

2.压力计算公式:压力是液体对单位面积的作用力,常用的压力计算公式有:-压力公式:P=F/A其中,P为液体的压力,F为作用在液体上的力,A为液体所受力的面积。

- 泊松公式:P=gh其中,g为重力加速度,h为液体的高度。

3.功率计算公式:功率是液压系统中单位时间内产生或消耗的能量,常用的功率计算公式有:-功率公式:P=Q×P其中,P为液体的功率,Q为液体的流量,P为液体的压力。

-功率公式:P=F×v其中,P为液体的功率,F为作用在液体上的力,v为液体的流速。

4.流速计算公式:流速是单位时间内液体通过管道的速度,常用的流速计算公式有:-流速公式:v=Q/A其中,v为液体的流速,Q为液体的流量,A为液体通过的横截面积。

- 流速公式:v=√(2gh)其中,v为液体的流速,g为重力加速度,h为液体的高度。

5.根据功率计算液压缸的力和速度:-液压缸力的计算公式:F=P/A其中,F为液压缸的力,P为液体的压力,A为液压缸的有效工作面积。

-液压缸速度的计算公式:v=Q/A其中,v为液压缸的速度,Q为液体的流量,A为液压缸的有效工作面积。

以上是液压设计常用的一些计算公式,根据具体液压系统的工作条件和设计要求,可以选择适合的公式进行计算。

在实际设计中,还需要考虑液体的黏度、泄漏、阻力等因素对计算结果的影响,综合考虑才能得到更精确的设计结果。