PCB巡检记录表

PCB板检验记录表

□合格

□不合格

PCB AI 定位孔 3.5Φ孔径误差为 3.46~3.58 mm、PCB 3.5Φ*5Φ孔径误差 3.5*5.0+0.1 mm -0.05 mm

AI

定位椭圆孔 □合格

□不合格

□OAK,□NP /南亚,□C/庆光,□L/长春,□KB/建滔,□其它

□合格 □不合格

字符清晰,不可有偏位、错误、模糊现象、文字漏印多印现象.

□合格

□不合格

防焊状况

防焊符合要求与 LAYOUT 图面一致

□合格 □不合格

实例 长(mm) 宽(mm) 1 2 3 4 5

结果判定 □合格

板厚(mm)

实例 6 7Байду номын сангаас8 9 10

长(mm) 宽(mm)

板厚(mm)

□不合格 单重(G)

核准

审阅

经办

□合格

□不合格

□镀金□喷锡□油性松香/FULX□水性松香:GALLCOAT□抗氧化处理 □合格 □不合格

防火等级 过锡测试

□94HB□ 94V-0 □94V-1 □94V-2□其它

□合格 □不合格

过锡后无弯曲现象,吃锡饱满,无翘铜.短路、起泡,及绿漆脱落现象, 吃锡率达 99%以上,锡温:250℃+10℃ 时间 3~5S

□合格 □不合格

□背文白字□背文黑字□前文白字□前文黑字□胶带试无剥落

□合格 □不合格

基板厚度 外观

□0.8±0.1mm□1.0±0.1mm□1.2±0.1mm□1.6±0.13mm□其它 阻焊覆盖均匀,不可有毛边或内凹现象. 绿油涂抹均匀,无脱落 规则,孔径,孔位正确,不可有堵孔现象

□合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格

巡检报表——精选推荐

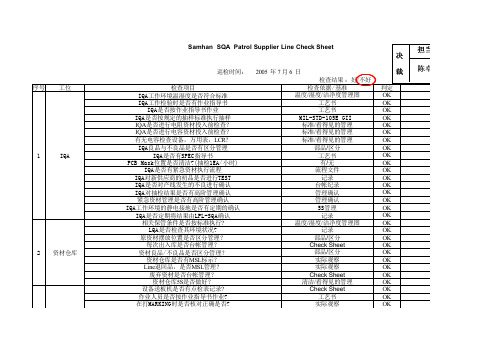

Samhan SQA Patrol Supplier Line Check Sheet巡检时间: 2005 年 7 月 6 日检查结果:好/不好序号工位检查项目检查依据/基准判定注1IQAIQA工作环境温湿度是否符合标准温度/湿度/洁净度管理图OK IQA工作检验时是否有作业指导书工艺书OK IQA是否按作业指导书作业工艺书OK IQA是否按规定的抽样标准执行抽样MIL-STD-105E GII OK IQA是否进行电阻资材投入前检查?标准/看得见的管理OK IQA是否进行电容资材投入前检查?标准/看得见的管理OK 有无电容检查设备,万用表,LCR?标准/看得见的管理OK IQA良品与不良品是否有区分管理部品/区分OK IQA是否有SPEC指导书工艺书OK PCB Mask位置是否清洁?(抽检1EA/小时)有/无OK IQA是否有紧急资材执行流程流程文件OK IQA对新供应商的初品是否进行TEST记录OK IQA是否对产线发生的不良进行确认台帐纪录OK IQA对抽检结果是否有高阶管理确认管理确认OK 紧急资材管理是否有高阶管理确认管理确认OK IQA工作环境的静电接地是否有定期的确认5S管理OK IQA是否定期将结果由LPL-SQA确认记录OK2资材仓库相关保管条件是否按标准执行?温度/湿度/洁净度管理图OK LQA是否检查其环境状况?记录OK 原资材摆放位置是否区分管理?部品/区分OK 每次出入库是否台帐管理?Check Sheet OK 资材良品/不良品是否区分管理?部品/区分OK 资材仓库是否有MSL标示?实际观察OK Line退回品,是否MSL管理?实际观察OK 废弃资材是否台帐管理?Check Sheet OK 资材仓库5S是否做好?清洁/看得见的管理OK材投入设备送板机是否有点检表记录?Check Sheet OK作业人员是否按作业指导书作业?工艺书OK在打MARKING时是否核对正确是否?实际观察OK决裁担当陈卓作业人员是否正确佩戴静电环?实际观察OK LQA是否在CHECK其相关表单?记录OK 是否有各检查部件的检查记录?Check Sheet OK 良品/不良品是否区分开管理?Check Sheet/工程师询问OK 投入前是否进行确认材料,并纪录?产品规格书OK 每天投入的情况良品/不良品是否有记录?每天投入的管理台帐OK 检出Bare PCB是否有检查记录?Check Sheet OK 5S是否做好?清洁/看得见的管理OK4Solder Cream管理Solder Cream保管温度 在冰箱中1-10℃ 清洁/看得见的管理OKSolder Cream取出后常温下密封摆放2-72小时清洁/看得见的管理OKLQA是否在CHECK其相关表单?记录OKSolder Cream搅拌时间3分钟以上,并记录?管理台帐OKScreen Printer温度 25+/-3℃管理台帐OKScreen Printer湿度 55+/-5%管理台帐OK每罐取出的Screen Printer是否都有时间记录管理台帐OK产品摆放是否工整/正确5s 标准OKSolder 报废时间是否有明确规定,并记录管理台帐NG部分未标明报废时间每罐拿出后按时间先后区分放置,并标示实际观察OK检查员是否按一定时间进行检查?Check Sheet OK5印刷工程检查员是否按一定频率进行检查焊膏涂抹状态Check Sheet OK LQA是否在CHECK其相关表单?记录OK 地面和设备清洁情况5s 标准OK设备是否有运营指导书?实际观察OK设备是否有维护点检表?Check Sheet OK 检查员是否按一定时间对设备进行检查?实际观察/工程检查基准OK6贴片工程部件摆入位置有无放错?实际观察OKLQA是否在CHECK其相关表单?记录OK有无SMT不良(漏插,偏斜)实际观察/管理台帐OK15.4寸CN虚焊较多检查员是否按一定时间进行检查?实际观察/工程检查基准OK是否按作业指导书操作?实际观察OK地面和设备清洁情况5s 标准OK7Reflow工程Peak温度215~235℃OK LQA是否在CHECK其相关表单?记录OK 200℃以上维持时间20~60sec OK 作业者是否按作业指导书进行操作?实际观察OK Preheating温度130~170℃OK3资材投入Preheating时间60~120sec OK 回焊炉是否定期清洁,保养,维护?实际观察/工程检查基准OK 保养记录Check sheet 是否有?实际观察/Check Sheet OK8切割工程确认部品切割前状态(5S)区分和清洁OK是否环境点检查记录?有/无OK 切割后,作业员工是否有自主检查Burr<0.4mm?有/无OK LQA是否对切割后的PCB按Burr<0.4mm进行抽检?有/无记录管理OK 确认环境规格的温度/湿度是否正常?温度/湿度/洁净度OK 每次作业前的点检项目有无实施?记录OK 切割后是否用防静电气枪对PCB六个面清洗?实际观察/Check Sheet OK 切割后是否按频率清理磨下的粉尘?实际观察/Check Sheet OK LQA是否对切割后的PCB按QA流程图进行抽检?5s 标准OK 切割后的产品是否摆放整齐?5s 标准OK 切割的使用情况和点检记录台帐是否记录?管理台帐OK9检查工程确认画面检查机的工作状态是否OK?记录OKLQA是否在CHECK其相关表单?记录OK确认环境规格的看得见管理?温度/湿度/洁净度OK是否环境点检查记录?有/无OKLQA是否对MARKING进行检查并记录?管理台帐OK确认MARKING号是否与BOM表对应正确?有/无OK是否有该产线生产的部品的MARKING号给OP参照?有/看得见管理OK确认运输车的清洁状态清洁OK是否对PCB的Burr<0.4mm进行检查?有/无OK每个工位有无作业指导书的看得见管理看得见的管理OK确认检查时是否有检查PIN位置?有/看得见管理OK确认检查PIN位置是否在记录中反映?管理台帐OK作业人员是否按作业指导书操作?实际观察OK每次作业前的点检项目有无?记录OK作业者是否进行外观检查,防止不良流出?有/无OK良品/不良品是否区分开管理?5s 标准OKPCB Mask位置是否清洁?(抽检1EA/小时)有/无OK包装是否明确日期和物品状态?实际观察OK作业者是否进行全数检查,检查的记录有无?管理台帐OK物流包装有否作业指导书?有/看得见管理OK物流包装有否按作业指导书作业?是/实际观察NG部分检查时堆加PCB严重LOT别出品确认?确认方法OK7Reflow工程FQA是否对PCB表面的清洁度按QA流程图进行抽检?有/看得见管理OK OQC对NG品是否要求制造部给出对策?管理台帐OK PCB Mask位置是否清洁?(抽检1EA/小时)有/无OK OQC是否对PCB表面进行检查?有/看得见管理OKOQC检查MARKING是否有记录?管理台帐OK确认OQC检查时候是否有记录?管理台帐OK 确认OQC检查时是否有检查PIN位置?有/看得见管理OK 是否对PCB的Burr<0.4mm进行检查?有/无OK 确认OQC检查PIN位置是否在记录中反映?管理台帐OK 确认OQC检查的方法是否正确?实际观察OK OQC外观检查是否有作业制导书?有/看得见管理OK OQC外观检查是否按作业制导书作业?是/实际观察OK 当日OK/NG品有无单独管理?记录/5S OK10出货仓库有无5S/3定的管理清洁/看得见的管理OK LQA是否检验其环境管理记录OK 有无先入先出管理记录OK 有无LOT别管理?记录OK 资材仓库的环境管理?标准/看得见的管理OK11ESD静电防护资材室ASIC(其他IC)必须放在防潮箱标准/看得见的管理OK LQA是否在CHECK其静电接地状况?记录OK 防潮箱中的各种零散 IC必须区分放置标准/看得见的管理OK 搬运IC的作业员必须戴防静电手套用IC吸笔吸取IC标准/看得见的管理OK IC上线投入台,是否接地?ESD防护是否OK?标准/看得见的管理OK 凡有IC地方,在显著位置必须贴有ESD注意标示标准/看得见的管理OK 按Line别ESD量测每日进行,Check sheet完成记录OK 人员进入Line时,要进行ESD量测,点检表完成记录OKfreeLead free solder 是否冰箱区分放置?标准/看得见的管理OK Lead free solder 取出后是否区分放置?有无区分位置?标准/看得见的管理OK 取出后的Solder有无标签记录时期,取出时间,使用时间?记录OK 焊膏搅拌器有无按有Pb,无Pb区分?记录OK 确认焊膏搅拌器是否Pb-2min,Pb free-3min设置?实际操作是否符合?标准/看得见的管理OK 是否有没有记录时间,日期的焊膏,如果有,有无废弃,废弃记录有无?记录OK 是否有专用Pb-free的Mask?有无混用的Mask?标准/看得见的管理OK 混用的Mask有无明确标示?标准/看得见的管理OK 有无有Pb,无Pb混用的刮刀,搅拌刀?标准/看得见的管理OK 如果用混用,在Pb free Change时,有无清洗设备?标准/看得见的管理OK9OQC在Pb free Change时,是否用酒精(IPA),和专用擦拭布进行清洗?标准/看得见的管理OK 清洗是否干净,有无标准?记录OK Pb free换型时,是否回流焊Reflow Profile重新测定?有无记录?记录OK 实际生产的PCB是否与Reflow标准Profile的PCB型号一致?标准/看得见的管理OK 是否每种型号有对应的测定Profile样品PCB?标准/看得见的管理OK 有无修理区域分成:Pb修理区和Pb free修理区?有标示吗?标准/看得见的管理OK 有无Pb-free专门一套修理器具,专品专用,严格区分?标准/看得见的管理OK Pb-free维修时,电烙铁是否温度350-370度,修理时间是否维持6s以上标准/看得见的管理OK Model change,是否填写Model change点检表?记录OKModel change,是否进行首件确认?记录?记录OKLead free的PCB成品是否用红色标签区分?标准/看得见的管理OKOK特记事项1.BarePCB投入前禁止使用焊锡笔;整个生产过程中也禁止使用焊锡笔擦金手指.进入生产线前进行ESD测量,Check sheet做成。

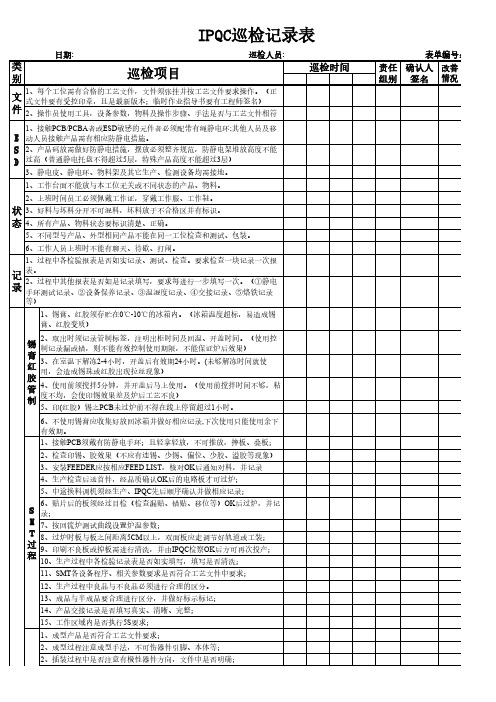

IPQC巡检记录表

组 装 过 程

5、各工序不良物料是否进行区分; 6、产品状态是否进行标示、区分; 7、烧录程序是否按照程序版本烧录,并进行对应彩笔标记区分; 8、液晶屏焊接、组装过程应注意防护,不可碰撞、摩擦等; 9、组装过程中注意拿取、作业手法不应出现易划伤动作; 10、组装过程中发现问题是否及时反馈; 11、对使用401胶水工序的防护是否有效; 12、生产过程中记录数据是否真实、有效; 1、产品检验达到不合格比例时是否按照相关要求执行; 2、检验区域是否执行5S要求;

操 作 规 则 波

峰 焊 过 程

焊 5、产品是否进行区分、标示; 接 6、掰板边、打磨芯片应为特殊工序,需有特殊人员进行; 过 7、周转过程中注意板与板之间碰撞、摩擦等导致器件掉落; 程

8、液晶屏码放需按照相关要求进行,不可过多叠放; 9、工作区域内是否执行5S要求; 10、焊接过程中遇到问题是否及时反馈; 11、检查焊接效果并做好相应的记录; 1、组装产品各工序应有相应的文件要求; 2、组装手法是否满足产品要求,有无风险; 3、关键工序操作是否由关键岗位人员进行作业; 4、工作区域内是否执行5S要求;

巡检时间

责任 确认人 改善 组别 签名 情况

状 态

3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 4、所有产品、物料状态要标识清楚、正确。 5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。 6、工作人员上班时不能有聊天、待歇、打闹。 1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报 表。 2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录 等) 1、锡膏、红胶须存贮在0℃-10℃的冰箱内。(冰箱温度超标,易造成锡 膏、红胶变质)

PCB板检验记录表格

□合格□不合格

PCBAI 定位孔 *5Φ孔径误差

3.5Φ孔径误差为 3.46~3.58mm、PCBAI 3.5*5.0+0.1mm-0.05mm

定位椭圆孔

3.5Φ

□合格□不合格

□OAK,□NP/南亚,□C/庆光,□L/长春,□KB/建滔,□其它

□合格□不合格

字符清晰,不可有偏位、错误、模糊现象、文字漏印多印现象.

□合格□不合格

□背文白字□背文黑字□前文白字□前文黑字□胶带试无剥落

□合格□不合格

□0.8±0.1mm□1.0±0.1mm□1.2±0.1mm□1.6±0.13mm□其它 阻焊覆盖均匀,不可有毛边或内凹现象. 绿油涂抹均匀,无脱落 规则,孔径,孔位正确,不可有堵孔现象

□合格□不合格 □合格□不合格 □合格□不合格 □合格□不合格

板厚切(0.6+0.005)mm,□1.6mm

□合格□不合格

□镀金□喷锡□油性松香/FULX□水性松香:GALLCOAT□抗氧化处理 □合格□不合格

□94HB□94V-0□94V-1□94V-2□其它

□合格□不合格

过锡后无弯曲现象,吃锡饱满,无翘铜.短路、起泡,及绿漆脱落现象,吃 锡率达 99%以上,锡温:250℃+10℃时间 3~5S

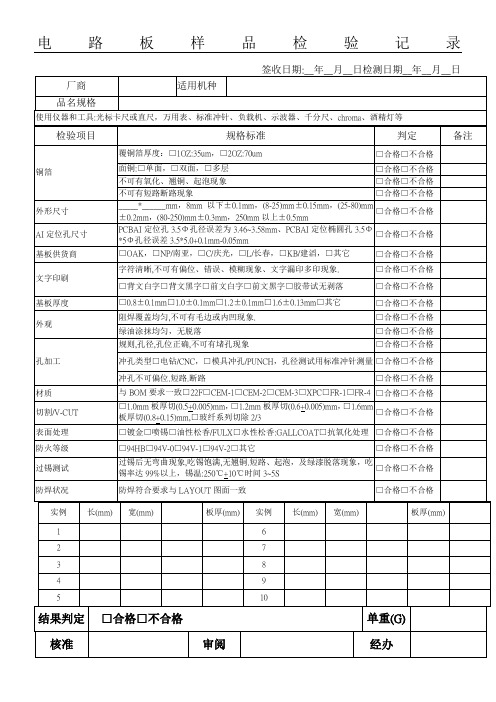

电路板样品检验记录

签收日期:__年__月__日检测日期__年__月__日

厂商

适用机种

品名规格

使用仪器和工具:光标卡尺或直尺,万用表、标准冲针、负载机、示波器、千分尺、chroma、酒精灯等

检验项目

规格标准

判定

备注

铜箔

外形尺寸 AI 定位孔尺寸 基板供货商 文字印刷 基板厚度 外观

孔加工

材质 切割/V-CUT 表面处理 防火等级 过锡测试 防焊状况

PCB板检验记录表格模板

□合格

□不合格

防焊符合要求与 LAYOUT 图面一致

□合格 □不合格

实例 长(mm) 宽(mm) 1 2 3 4 5

结果判定 □合格

板厚(mm)

实例 6 7 8 9 10

长(mm) 宽(mm)

板厚(mm)

□不合格 单重(G)

核准

审阅

经办

冲孔类型□电钻/CNC,□模具冲孔/PUNCH,孔径测试用标准冲针测量 □合格 □不合格

冲孔不可偏位.短路.断路

□合格 □不合格

与 BOM 要求一致□22F□CEM-1□CEM-2□CEM-3□XPC□FR-1□FR-4 □合格 □不合格

□1.0mm 板厚切(0.5+0.005)mm,□1.2mm 板厚切(0.6+0.005)mm,□1.6 mm 板厚切(0.8+0.15)mm,□玻纤系列切除 2/3

□合格 □不合格

□背文白字□背文黑字□前文白字□前文黑字□胶带试无剥落

□合格 □不合格

□0.8±0.1mm□1.0±0.1mm□1.2±0.1mm□1.6±0.13mm□其它 阻焊覆盖均匀,不可有毛边或内凹现象. 绿油涂抹均匀,无脱落 规则,孔径,孔位正确,不可有堵孔现象

□合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格

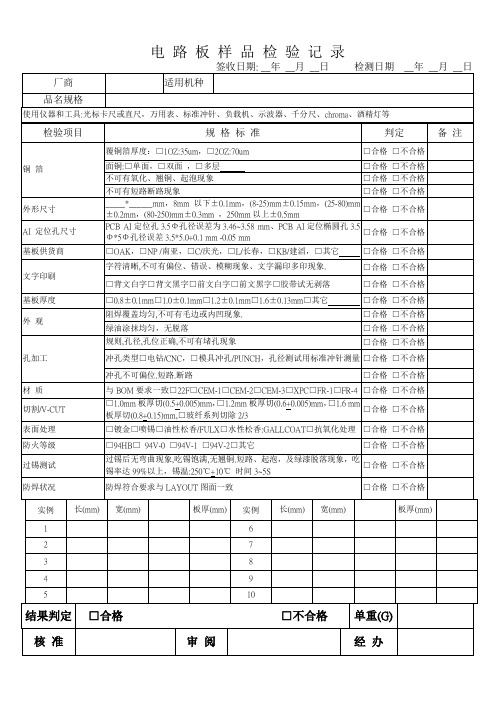

电路板样品检验记录

签收日期: __年 __月 __日 检测日期 __年 __月 __日

厂商

适用机种

品名规格

使用仪器和工具:光标卡尺或直尺,万用表、标准冲针、负载机、示波器、千分尺、chroma、酒精灯等

检验项目

规格标准

判定

备注

铜箔

外形尺寸 AI 定位孔尺寸 基板供货商 文字印刷 基板厚度 外观

IPQC巡检记录-5

8:00-10:00 10:00-12:00 13:00-15:00 15:00-17:00

加班

10 有无特采物料在线使用,重点跟进时有无异常。

2H

11

物料、半成品摆放是否合理,不同的机型物料有无混合;换机种 生产时,不合格品和前单剩料是否进行隔离或清退。

2H

12

各工序单项不良比率达2%以上要求开品质异常单要求工程分析, 并跟进改善效果。

IPQC巡检记录表

记录人:

班次:

记录日期:

项目 序号

巡检内容

01

接触PCB A及电子元器件的员工必须佩戴静电环,是否有进行静 电环检测。

02

作业指导书是否正确合理,相关文件是否受控,临时修改的受控 文件,修改人员是否签名。

03 是否在产品生产时进行了首件制作。

04

功能测试人员是否对测试良品及不良品进行标识和记录,不良品 是否放置在指定区域。

05 产品老化时,是否有按标准要求进行老化。

装 配 06 人员是否违规操作。

车 间

07 产品外观ห้องสมุดไป่ตู้否有变形、刮花、尺寸不符合等不良现象。

08

标贴和包装方式是否符合标准要求,标贴内容印刷是否正确,是 否有脏污、破损、印刷不良现象。

09 产品装箱时是否有漏装、混装、多装、标识错误等现象。

频次

2H 2H 每天/ 换机型 2H 2H 2H 2H 2H 2H

2H

13 生产所使用物料事前烘干时间(h)是否合格

2H

14 生产所使用物料事前烘干温度(℃)是否合格

2H

15 模具是否有独立的保养记录

16 是否在产品生产时进行了首件制作。

注 塑 17 注塑生产参数是否满足要求?

PCB巡检记录表

1、锡膏、红胶须存贮在2℃-10℃的冰箱内。(冰箱温度超标,易造成锡膏、红胶变质)

2、取出时须记录管制标签,注明编号、出柜时间及有效期。(使用控制记录漏或错,则不

锡 能有效控制使用期限,不能保证炉后效果)

膏 红 胶 管 制

3、在室温下解冻4-8小时,开盖后有效期12小时。(未够解冻时间就使用,会造成锡珠或红 胶出现拉丝现象) 4、使用前须搅拌5分钟,并开一瓶分多拉使用。(使用前搅拌时间不够,粘度不均,会使 印锡效果差及炉后工艺不良)

5、生产检查后送首件,经QA确认OK后的印膏板才可过炉。

6、中途换料调机须经生产、QA先后顺序确认并做相应记录。

7、贴片后的板须经过目检(检查漏贴、错贴、移位等)OK后过炉。

8、按回流炉作业指导书设置炉温参数。

9、过炉时板与板之间距离2CM以上,双面板应走调节好轨道。

10、贴片半成品分板须使用分板机分板。特殊情况须用夹具或手分时须由工程出指导书由

1、QC位报表是否如实记录测试、检查的不良品。要求检查一块做一次报表。

2、维修工位报表是否如实记录,要求每修一块做一次报表。

记 录

2、生产线所有报表相关记录和报表是否按时完成。(重点上料记录表和SMT生产管理表)

3、锡膏、红胶管制记录是否符合要求。

4、锔板的进出炉时间是否准确记录。(漏做和做假记录)

在两小时内出正式站位表。

15、一次丝印不成功的板,不能用风枪吹,集中在一起,用超声波清洗机清洗。

1、烙铁温度控制在相应要求内( 320-380℃),并按要求保养。

2、环境温度、湿度是否控制在相应范围内。(温度18-26度,相对湿度40-80%)

3、不良超标生产是否在10分钟内通知工程并记录,工程是否在1小时以内进行分பைடு நூலகம்处理并有临

PCB板检验记录表

Revised by Petrel at 2021

电路板样品检验记录

签收日期: __年 __月 __日 检测日期 __年 __月 __日

厂商

适用机种

品名规格

使用仪器和工具:光标卡尺或直尺,万用表、标准冲针、负载机、示波器、千分尺、chroma、酒精灯等

检验项目

规格标准

判定

铜箔

外形尺寸 AI 定位孔尺寸 基板供货商 文字印刷 基板厚度 外观

孔加工

材质 切割/V-CUT 表面处理 防火等级 过锡测试 防焊状况

覆铜箔厚度:□1OZ:35um,□2OZ:70um

□合格 □不合格

面铜:□单面,□双面 ,□多层

□合格 □不合格

不可有氧化、翘铜、起泡现象

□合格 □不合格

不可有短路断路现象

□合格 □不合格

_____*______mm , 250)mm± ,250mm

□合格

□不合格

冲孔不可偏位.短路.断路

□合格 □不合格

与 BOM 要求一致□22F□CEM-1□CEM-2□CEM-3□XPC□FR-1□FR-4 □合格 □不合格

□板厚切+mm,□板厚切+mm,□ 2/3

mm

板厚切+mm,□玻纤系列切除 □合格 □不合格

□镀金□喷锡□油性松香/FULX□水性松香:GALLCOAT□抗氧化处理 □合格 □不合格

□合格 □不合格

□背文白字□背文黑字□前文白字□前文黑字□胶带试无剥落

□合格 □不合格

□±□±□±□±□其它

□合格 □不合格

阻焊覆盖均匀,不可有毛边或内凹现象.

□合格 □不合格

绿油涂抹均匀,无脱落

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11、SMD料焊接禁止使用烙铁粘料带。轻触开关、排插、插座禁止用洗板水清洗。

12、维修品是否有追溯,并符合工艺要求。(维修要有标识和维修记录)

13、IC脚、接插件、0402元件、QC检查时必须在5-10倍的放大镜下检查;

14、工程更改是否完全执行,是否按要求做好标识,标识位置是否正确;站位表更改新须

记 录

2、生产线所有报表相关记录和报表是否按时完成。(重点上料记录表和SMT生产管理表)

3、锡膏、红胶管制记录是否符合要求。

4、锔板的进出炉时间是否准确记录。(漏做和做假记录)

1、锡膏、红胶须存贮在2℃-10℃的冰箱内。(冰箱温度超标,易造成锡膏、红胶变质)

2、取出时须记录管制标签,注明编号、出柜时间及有效期。(使用控制记录漏或错,则不

其 它

时处理措施记录。措施是否有效。 4、同一产品连续两次不良超标,未找到处理措施时,巡检有权要求停止生产。

5、每班指定一个维修可以更换贴片元件,并做好标识,交给QC确认。(A班标识a,B班标识b)

6、无丝印的贴片电容不许手工贴片,一人手工贴片最多不超过两种物料。且工程提供炉前和炉

后两块样板,并做好标记,(A 班做大写“A”,B班做大写“B”)

锡 能有效控制使用期限,不能保证炉后效果)

膏 红 胶 管 制

3、在室温下解冻4-8小时,开盖后有效期12小时。(未够解冻时间就使用,会造成锡珠或红 胶出现拉丝现象) 4、使用前须搅拌5分钟,并开一瓶分多拉使用。(使用前搅拌时间不够,粘度不均,会使 印锡效果差及炉后工艺不良)

5、印(红胶)锡之PCB未过炉前不得在拉上停留超过10分钟。

3、产品包装是否按工艺文件或客户要求包装产品。

E 1、接触PCB半成品等ESD敏感的元件必须配带有绳静电环;移动人员接触需有相应防静电措施。

S 2、产品堆放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能超过2层

D 3、静电皮、静电环、电烙铁及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

PCB巡检记录表

In Process Quality Control Check List (SMT)

日期:

机型:

线别:

类 别

巡检项目

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正式文件要有受控印

文 章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,仪器参数,物料及操作步骤是否与工艺文件相符。

在两小时内出正式站位表。

15、一次丝印不成功的板,不能用风枪吹,集中在一起,用超声波清洗机清洗。

1、烙铁温度控制在相应要求内( 320-380℃),并按要求保养。

2、环境温度、湿度是否控制在相应范围内。(温度18-26度,相对湿度40-80%)

3、不良超标生产是否在10分钟内通知工程并记录,工程是否在1小时以内进行分析处理并有临

7、送检包装胶箱内外四边必须干净。无不良标签,且有唯一的状态标识。

备注:①巡检结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;②本表单保留一年。

巡巡检检结员果:描述:

生产确认:

审核:

表单编号:YX/DZ1209-03

时间

责任 确认人 改善

组别 签名 情况

6、中途换料调机须经生产、QA先后顺序确认并做相应记录。

7、贴片后的板须经过目检(检查漏贴、错贴、移位等)OK后过炉。

8、按回流炉作业指导书设置炉温参数。

9、过炉时板与板之间距离2CM以上,双面板应走调节好轨道。

10、贴片半成品分板须使用分板机分板。特殊情况须用夹具或手分时须由工程出指导书由

品质主管确认后方可实施。

操

1、按触PCB须戴有手套、手指套;且轻拿轻放,不可推放,摔板、叠板。

作

2、检查印锡、胶效果(不应有连锡、少锡、偏位、少胶、溢胶等现象)。

规

3、每两小时每机型每条线由QA核对一次摆位图

则

4、安装FEEDER应按相应FEED LIST,核对OK后通知QA对料。

5、生产检查后送首件,经QA确认OK后的印膏板才可过炉。

状 2、好料与坏料分开不可混料,坏料括每种机型的QC标记,一样要落实到位)

4、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

1、QC位报表是否如实记录测试、检查的不良品。要求检查一块做一次报表。

2、维修工位报表是否如实记录,要求每修一块做一次报表。

6、不需用锡膏应收集好放回冰箱并做好相应记录,下次使用只能使用余下有效期。

1、是否按文件规定对部份板进行锔板,温度(110-130度)时间(115-125分钟)叠放高度

锔 (不超过10mm)是否符合要求。

板 2、锔板过程中上面是否用铁板压着,下面是 否用铁板垫平。

3、锔好的PCB在拉上停留超过24小时,是否重新锔板。