天钢2000m^3高炉提高铁水质量生产实践

高炉铁水质量提升研究实践

高炉铁水质量提升研究实践

周晓东;安玉兆;孙宝芳;郭凯峰

【期刊名称】《甘肃冶金》

【年(卷),期】2024(46)1

【摘要】某厂在面临自产焦不足,外购焦炭种类繁多、原燃料质量持续下滑的情况下,从生产条件、铁水硅硫负荷控制、入炉原料质量管理以及高炉炉内操作管理等方面着手,改善高炉炉况稳定情况,提升铁水质量,实现高炉铁水合格率提升11%以上。

【总页数】5页(P34-38)

【作者】周晓东;安玉兆;孙宝芳;郭凯峰

【作者单位】青岛特殊钢铁有限公司

【正文语种】中文

【中图分类】TF54

【相关文献】

1.智能方法在高炉铁水质量预报中的应用研究

2.天钢2000m3高炉提高铁水质量生产实践

3.包钢8#高炉提高铁水质量生产实践

4.迁钢公司4000m^3高炉铁水质量改善实践

5.玉钢高炉提高钒钛铁水质量实践

因版权原因,仅展示原文概要,查看原文内容请购买。

提升高炉铁水计量秤精度的探索与实践

提升高炉铁水计量秤精度的探索与实践摘要:本文对公司现在用的5台高炉铁水计量秤使用情况及产生计量误差的原因进行分析,提出提升铁水计量秤精度的办法,并对下一步发展提出意见和建议,对水钢进一步减低钢水能耗、提升管理水平具有一定作用。

关键字:铁水计量秤;计量精度;传感器;铁水罐前言首钢水城钢铁集团有限责任公司现有3#、4#两座高炉进行铁水冶炼,使用的炉下静态轨道衡(以下简称炉下秤)均为杭州钱江称重生产的GDK200型无基坑不断轨式静态轨道衡。

由于秤台长度低于现有检衡车轴距,不能用检衡车进行比对,也无标准罐车比对,因此以炼钢200t动态轨道衡称重数据为基准来比对炉下秤,为更好满足水钢炼钢厂对铁水量的预约要求,提高“一罐到底”合格率,需要对高炉炉下铁水秤进行细致的调整,通过对传感器基础、称量轨、引轨、称重平滑区的调整,有效地满足提升高炉炉下秤的计量精度的要求。

1.运行现状3#、4#两座高炉共计有5台炉下秤,分别为3#高炉炉下东、西面秤、4#高炉炉下1#,、2#、3#秤。

秤体为无基础刚性秤体复合式结构,在称量轨下对称安装22只轨垫式称重传感器,设计准确度为±0.5%FS(即最大允许误差为±1t)。

从目前使用状况看,3#高炉东、西面秤比对差值长期在+0.5t以内,4#高炉1#、2#、3#秤比对差值长期在+0.7t左右。

3#高炉炉下秤称重准确度高于4#高炉炉下秤,通过分析,与其采用混凝土硬质基础有很大关系。

同时,由于3#高炉采用了硬质基础,其偏载计量性能也高于4#高炉(3#高炉装铁时铁水罐定位区域为±200mm内称重最大误差不超出0.5t,4#高炉装铁时定位区域为±100mm内称重最大误差不超出1t),定位区域的缩小也增加了火车司机的停车定位操作难度。

1.存在的问题1秤体基础⑴传感器基础在生产过程中,秤体传感器基础长期受压,又加上传感器个数多,会使传感器基础不水平,造成传感器受压输出信号有误差,不能真实反应传感器的输出信号。

天钢2000m 3高炉炉况失常及处理

般来 讲 , 失常 炉况 可分 为两 大类 : 是煤气 流 一

与炉料相对运动失常 , : 如 边缘发展或过重 、 管道行程 、

连续 崩塌料 、 悬料 等 ; 二是 炉缸热状态失 常 , : 凉 、 如 炉

炉热 、 堆积等 , 两者常互相影响 。 本次 治理 炉况失常大体上可分 为两个 阶段 ,2 1 月

月外 围条件 好转 ,高 炉逐 步提高 冶炼强 度 。分 别 于 20 05年 7 月和 20 05年 1 0月投入 喷煤 富氧 。 此后高炉

冶炼强度 不断 提高 ,0 6年 1 月 高炉利用 系数 达到 20 1 2 8 t 3)焦 比 355 k/・e , 合焦 比 4 9 (g . ( md , 5 / 6 .(g F )综 t 8. k/ 4 tF ) 0 6 1 月下旬 , 购焦炭 出现质量波动 , ・e 。2 0 年 1 外 由

利用 系数 等均达到 了历 史最好水平 , 冶炼强度基 本上

到 了极限 。见表 1 。

表 1 2o om o 高炉 2 0 0 6年 l 、 1 O 1 月份高炉经济技术指标对比

进入 1 月末 , 0 1 200m 高炉 出现煤气 流与炉料运 动不适应 的现象 , 表现为 高炉不接受风量 、 压差 升高 ,

5日之前处理 煤气流与 炉料相对 运动失 常 ,2月 5日 1

保证 , 夜班开始每 6 加一批 净焦 , 批 共插焦 1 批 。 0 炉缸

整体没有 得到改善 , 6O 早 :0休风 堵风 口 9个 , 送风 后

连续加净焦 7 洗炉 ,但在 净焦下达前 ,风 口全部 捅 批 开, 净焦下 达后壁 体温 度没 有得 到改 善 , 此次 洗炉 没

[ 摘要 】 针对炉况失常的现象进行 了原因分析。焦炭质量差 、 持续低炉 温、 冷却强度过大是造成本次炉况失常 的主要原

提高炼钢入炉铁水质量的研究

提高炼钢入炉铁水质量的研究与实践1.前言在目前,我国正处在微利时期,调整产业结构、开发新产品、提高产品质量,降低成本,积极推广提高入炉铁水质量的预处理技术与复合转炉少渣吹炼、低温出钢、精炼相结合的工艺路线,必将为我国钢铁企业扩大品种钢冶炼、提高产品市场竞争力发挥巨大作用,为企业赢得显著的经济效益。

如何提高入炉铁水质量的工艺要求,已成为炼钢人研究的又一个重点。

2.概述2.1工装能力概况目前,我公司炼铁厂拥有高炉共4座,其中1760m³高炉1座,450m³高炉2座,380m³高炉1座,共计产能300万吨。

炼钢厂拥有独立的KR脱硫工位2套(各1搅1扒),年处理能力设计160万吨;喷吹颗粒镁脱硫1套(1喷2扒),年处理能力设计100万吨;900t混铁炉1座;3座80t复吹转炉,3台方坯连铸机。

1760m³高炉铁水进入炼钢路线与3个小高炉的路线成垂直交叉布置, 1760m³高炉距离炼钢转炉加料跨较近,大约50m,KR脱硫系统就布置在1760m³高炉铁水进炼钢线上侧。

3个小高炉距离炼钢转炉加料跨较远,大约400m,喷吹颗粒镁布置在小高炉铁水进炼钢线上侧。

900t 混铁炉却在轨道的交接点侧。

在小高炉铁水进入炼钢后温度较大高炉相对低得多,很多时候难以保证KR脱硫的温度需求。

2.2高炉铁水成份概况公司高炉用的原料中钒钛磁铁矿比例均大于20%,由于钒钛矿的特殊性,高炉冶炼钒钛矿时,为确保高炉生产顺行而采用低温低碱度操作,高炉脱硫能力差,生产的铁水【S】高,【S】含量比普通矿的铁水平均高出0.03-0.04%,攀钢2010年1、2月份的铁水【S】含量平均达0.07%,其中≥0.100%的铁水比例达到10%以上;其次是温度与普通铁水相比也较大差距,较高炉冶炼普通矿的铁水温度低40-50℃,为保证钒渣质量,铁水中的Si含量低,低【Si】、低温及【Ti】、【V】元素的存在,影响了S在铁水中的传质,不利于脱硫反应;另外,高炉渣中TiO2含量较高,熔渣与含碳饱和的铁液接触时,其中的TiO2被还原,形成相当数量的TiC、TiN、Ti(C、N)及其它高熔点物质,导致炉渣熔化温度升高,流动性差,脱硫反应动力学条件不好。

提高铁水质量的措施

提高铁水质量的措施1、优化操作维持炉况顺行根据高炉实际运行情况,优化高炉装料制度,稳定中心和边缘两道气流,从保证生铁质量、强化过程控制入手,针对料速、风温、氧量、煤量、碱度、原燃料变化,要求高炉工长要有提前预判能力,勤观察,提早调剂,稳定炉缸热制度,减少因炉温高低造成的波动。

制定操作方针,达到稳产顺产,杜绝因炉况波动而造成铁水质量难以控制的情况发生;结合实际,加强过程控制,严格控制炉温下限,确保炉缸物理热充沛。

2、做好原燃料质量跟踪管理针对炉料结构变化、焦炭水分变化频繁和烧结矿碱度波动等多重因素给高炉生产带来的不利影响,加强槽下原燃料的质量检查工作,确保入炉原燃料质量符合控制标准。

高炉操作人员及时掌握各种原燃料的冶金性能,做到上料科学合理。

2.1加强筛分管理,保证筛分效果原燃料质量恶化,大量粉末入炉,易使块状带透气性恶化。

因此应严格控制入炉原燃料的粉末率,定期对各振动筛进行清理,同时严格控制各种原燃料的仓门大小、控制好筛分速度,确保筛分效果,保证入炉粉末率<5%。

如发现个别矿种或者料仓原料含粉偏高时应及时调剂减少该仓的用料量,减少对炉况的冲击。

2.2优化用料结构在用料结构上进行优化,适当提高烧结比例,减少球团和生矿比例,减少球团矿在高温区还原膨胀粉化对料柱透气性的影响。

必要时可适当配用蛇纹石调节炉渣碱度和镁铝比,使炉料结构各元素控制在合理范围,既有利于软熔带的形成,又有利于低硅生铁冶炼,炉况顺行且高炉煤气利用较好。

3、优化高炉休复风操作和配料很多高炉在休复风初期常常容易出现高硅,以及风量加全后又出现低硅高硫的情况,这主要是休风时炉温控制不当以及休风料配料不合适造成的。

在休风前炉温控制在0.4%~0.5%为宜,配料计算根据高炉各段对热量需求量不同结合休风时间及休风前高炉运行状况精准计算出高炉各段炉料的减矿比例,设计好各段炉料对应炉温和碱度,使复风全过程炉温碱度受控,减小铁水质量波动。

4、推行标准化作业对重要岗位(高炉值班室)推行标准化作业,以安全高效完成各项任务为目标,工作要求标准化。

天钢2000m3高炉原燃料条件劣化的应对

怎样调 整高炉操 作 , 应原燃料 条件 的改变 , 证高 适 保 炉顺行 ,在优质操作指标 与成本 之间找到平衡点 , 是

当前优化操作的主要课题 。 2 原燃料条件变化情况及对高炉产生的影响

21 烧 结矿 质 量 变化 .

原燃料条件劣化造成 高炉透气性降低 , 压差 控制 由 2 1 的小于 1 5k a 00年 5 P ,升 高到 2 1 年 小于 15 01 6

(钢 铁 冶 炼 )

一 9 1—

天律 素 " 4 -

炉渣有 良好 的流动性 , 因此 20 0m3 0 高炉控制炉渣 中 先 改善炮泥质 量 , 同时采取混 配 的方式 , 不但 改善 了 铁 口通 道状态 , 同时使炮泥 消耗降低 到 0 6k/ . g 。其 4 t 次根据 鞍钢专 家建议 ,适当降低铁 口深度 ,由 30 0 0

3 调 整 炉料 结 构 。 少生 矿 配 比 . 2 减

在“ 保证 中心 , 当控 制边 缘 ” 适 的指导 思想下 , 适 当加长风 口, 0 高炉共 2 20 0m3 8个风 口,00年 为 4 21

个 50mm, 以少量 4 0m 大 部为 4 0m 2 1 0 配 7 m, 5 m,0 1

层厚度保持不低 于 4 0I 6 l T m。 33 调整布料矩 阵 .. 2 原 料冶 金性能变 差 时 , 软熔 区间变宽 , 高炉 透气

点, 是高炉 的主要任务 。

31 加 强槽 下管理 , . 减少入 炉粉末

性变 差 , 不易 吹透 中心 , 边缘气流加强 , 使 造成边缘软

1 引言

原燃料

操作

技术

高强度

冶炼 影响 。图 1 20 0m, 为 0 高炉入炉 品位变化趋势 。

天钢2000m 3高炉外燃式热风炉配双预热系统的使用效果

2 . 热风管道 .1 5

管道内衬厚共 40m 其中最外层 0 m,

由于加热 炉没有投入使用 , 采取引热 风炉高温 故

废气 直接 加热高温换热器 , 进而对助燃空气 和煤气进

行预热 的方式。

上半圈 喷涂层 和耐火纤维毡 的厚度别 为 8 i 和 2 0ml l O m 下半 圈喷涂层厚 10mm; m, 0 中层为 轻质高铝砖 , 厚 10ml 内层用优质高铝砖 , 10m 5 i; l 厚 5 m。

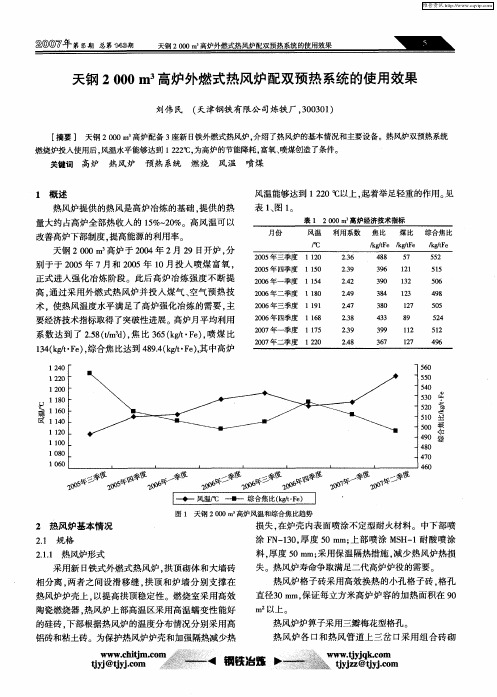

系数达 到 了 2 8 t 3)焦 比 35 k/・e , 煤 比 . (md , 5 / 6 (g r )喷 t

1 ( ・e , 3 k F)综合焦比达到 49 (g ・e, 4 8. k t ) 4 / r 其中高炉

O 0 O O O O O O O O O

钙 卯

21 热风炉形式 .. 1 采用新 日铁式外 燃式热风 炉 , 拱顶砌 体和 大墙 砖

相分 离 , 者之 间设 滑移 缝 , 顶 和炉墙 分别 支撑 在 两 拱

热风炉炉壳上 . 以提高拱顶稳 定性 。燃烧 室采用 高效

热风炉格子砖采 用高效换 热的小孔格 子砖 . 格孔

直径3 m. 0m 保证每立方米 高炉炉 容的加热 面积在 9 O

天钢 20 0I 高炉 于 2 0 0 , n 04年 2月 2 9日开炉 , 分 别 于于 2 0 0 5年 7月和 20 0 5年 1 O月投 入 喷煤 富氧 ,

正式进入强化冶炼阶段。此后高炉冶炼强度不断提 高 , 过采 用外燃 式热风 炉并投入 煤气 、 通 空气 预热技 术,使热风温度水平满足了高炉强化冶炼的需要 , 主 要经济技术指标取得 了突破性进展 。高炉月平均利用

∞

冶金领域新突破创新工艺提升铁水纯度的成功案例分析

冶金领域新突破创新工艺提升铁水纯度的成功案例分析在冶金领域,提升铁水纯度一直是一个重要的课题。

随着科学技术的不断发展,新的创新工艺不断涌现,为冶金工业带来了新的突破。

本文将分析几个成功的案例,说明创新工艺对提升铁水纯度的重要性。

1. 案例一:高温还原炉技术的应用高温还原炉技术是一种新型的冶炼方法,它采用高温还原反应,将在铁矿石中的杂质物质还原为易挥发的物质,通过蒸汽的带走,使得铁水中的杂质含量大幅降低。

该技术的应用大大提高了铁水的纯度,同时减少了废气排放量,具有环保和经济效益。

各大矿山企业纷纷引进高温还原炉技术,并取得了良好的效果。

2. 案例二:连铸技术的改进连铸技术是一种铸造铁水的方法,通过连续的铸造过程,可以使得铁水中的杂质更好地分离,并且有效地提高了铁水的纯度。

近年来,随着连铸技术的不断改进和创新,如真空连铸、电磁搅拌等技术的应用,铁水的纯度得到了进一步提升。

这些创新工艺不仅提高了产品质量和生产效率,还减少了能源消耗和材料浪费。

3. 案例三:氧气顶吹转炉工艺的引入氧气顶吹转炉工艺是一种将高纯氧气从炉顶喷入炉腔的冶炼方式,通过氧气的顶吹,可以有效地氧化铁水中的杂质,使其在反应过程中被吹出炉外。

此技术的引入显著提高了铁水的纯度,并且降低了操作成本和对环境的污染。

氧气顶吹转炉工艺已经广泛应用于钢铁行业,取得了令人瞩目的成果。

4. 案例四:高效过滤技术的运用高效过滤技术是一种通过过滤方法去除铁水中的杂质的技术。

传统的过滤方法效果有限,容易堵塞。

而新型的高效过滤技术通过使用特殊的过滤材料和改进的过滤设备,可以有效地提高过滤效率和耐堵塞性能,大幅度降低了铁水中的杂质含量,提高了铁水的纯度。

这项技术的应用对冶金工业产生了积极的影响,并被广泛推广应用。

综上所述,冶金领域的新突破与创新工艺在提升铁水纯度方面起到了至关重要的作用。

高温还原炉技术、连铸技术的改进、氧气顶吹转炉工艺的引入以及高效过滤技术的运用等都为提高铁水纯度带来了巨大的贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

天钢2 000 m3高炉提高铁水质量生产实践Doi:10.3969/j.issn.l006-110X.2018.04.002天钢2000m3高炉提高铁水质量生产实践汪玉来(天津钢铁集团有限公司炼铁厂,天津!00!01)[摘要]对天钢2 000 m3高炉提高铁水质量生产实践进行了详细的分析和总结。

采取了优化炉料结构、改造筛分设备以减少人炉料中的粉末、稳定操作制度、统一三班操作管理、加强炉前出铁管理等的主要技术措施后,铁水质量在2016年得到提升,全年铁水[S]平均值为0.030%,[Si]平均值为0.44%,铁水[<0.035%的比例提高了 7.22%,[Si]<0.45%的比例提高了 9.01%,取得了较好的经济效益。

[关键词]高炉;铁水;炉料结构;筛分Production Practice of Improving Molten IronQuality in 2 000 m3 Blast Furnace of TISCWANG Yu-lai(Iron-making Plant,Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301, China)Abstract The production practice of improving the quality of molten iron in 2 000 m3blast furnace ofTianjin Iron and Steel Group Co. Ltd.(TISC)was analyzed and summarized in detail.The quality ofmolten iron was improved in 2016 after the technical measures such as optimizing the compositions of burden,reforming the sieving equipment to reduce the powder in the burden,nor system,unifying t he three-shift operation management,and strengthening the tapping management at stokehole,etc.,were adopted.The average value of[S]in molten iron is 0.030%, the average value of[Si]is 0.44%. The proportion of molten iron with[S] < 0.035% is increased by 7.22%, the proportion ofmolten iron with[Si]< 0.45% is increased by9.01%, and good economic benefit has been obtained.Key words blast furnace,molten iron,burden composition,sieving〇引言天钢2 000 m3高炉(1#高炉)于2004年2月29 日投产。

其以“高效、优质、长寿、节能、环保”作为设 计思想和指导方针,采用了多项国内外先进的技术 和工艺。

进人2016年以来,随着钢铁企业竞争激 烈,降本增效成为生产的重点。

提高煤气利用率,可 降低燃料比,从而降低成本,项目攻关势在必行。

经 测算,一■级品率每提高10E,炼钢工序综合成本可 以降低20元/t,按1#高炉年产160万t,且全部炼 钢计算,可间接节约成本160万t"20元/t =3 200万 元。

同时能够提高产品质量,为下游工序创造提质、降本的条件。

收稿日期=2018-05-20作者简介:汪玉来(185—),男,工程师,主要从事高炉冶炼及技术 分析工作。

11#高炉铁水质量现状1#高炉主要设计参数见表1。

@11#高炉主要设计参数项目单位数量高炉有效容积m3 2 000年平均利用系数tm3.d 2.3焦比kg/tFe370-400煤比kg/tFe130燃料比kg/tFe525天钢由于没有焦化厂,所以焦炭只能外购,焦炭 的品种、厂家、供货量均不稳定,导致焦炭质量不稳 定,带人高炉的硫波动较大,喷吹煤也存在这方面的 影响因素。

同时,2015年高炉开始配加了伊朗块,其 含硫量偏高,2016年也采购、配加了伊朗块。

这些因 素给高炉脱硫带来一定得困难,影响铁水质量。

2015 年全年 1#高炉 S<0.035L为 75.1%,S i<-5-你〈钢铁冶炼〉你又磚0.45%为66.3%。

一级品率最低时为65.3%。

2015年1#高炉铁水质量统计表见表2。

表2 2015年1'高炉铁水质量统计表时间S<0.035%Si<0.45%1月82.370.22月80.663.13月70.560.74月65.366.55月72.070.36月71.573.17月70.666.78月75.364.29月76.865.310月78.167.111月82.360.312月75.668.2平均75.166.32影响铁水质量的因素2.1原燃料质量波动原燃料质量波动是导致炉温、硫磺波动的最大 原因,主要影响因素有煤粉和焦炭的固定碳、水分、硫含量的波动。

2.2碱度控制差由于烧结矿碱度的波动造成炉渣碱度调整不 到位,碱度偏低,导致硫磺升高,一级品率下降。

2.3出铁控制差出铁控制差,使渣铁出不尽,影响高炉透气性,造成炉况波动,影响炉温和硫磺。

2.4操作失误因工长操作不精细,调整不及时,造成炉温、碱 度波动,影响铁水质量。

2.5 其他因素诸如大气湿度、休送风、荧光分析仪误差、上料 设备故障、出铁沟撇渣器质量问题等,都会影响铁 水质量。

3采取措施3.1优化炉料结构、提高入炉品位从采购源头抓起,拓宽采购渠道,综合考虑成 本因素,尽量采购低硫、低磷矿,充分利用配矿模 型、烧结杯实验室、熔滴实验设备,通过实验寻找到 高品位、冶金性能适合高炉实际生产的矿架结构,逐步达到用实验指导实际生产的目的。

3.2及时了解原燃料情况,出现变化及时应对通过M ES系统及时记录焦炭、煤粉、烧结矿成 分,发现异常及时调整;工长增加看料次数,从每班-6 - 你〈钢铁1次增加到2次,加强实物与化验数据对比分析,及 时发现出现的问题。

3.3改造筛分设备,减少入炉粉末3.3.1焦炭筛分方面充分利用预筛分系统,减少了高炉焦筛的筛分 压力,使人炉焦粉明显减少。

对焦筛筛网进行改造,由原来的28 //改到25 mm,全部使用“簸箕筛”,有效地提高了焦炭筛分质量及料柱透气性。

3.3.2矿石筛分方面加强T/H值(小时过筛量)管理,通过调整闸门 开度等措施,控制烧结矿的单位时间过筛量,减小 人炉料含粉率。

加强T/H值监督管理力度,作为投 人产出管理的一项重要考核指标;不定期抽查筛分 和岗位清堵情况,降低了人炉料的粉末。

为了降低采购成本,公司采购的块矿含粉率 高,如果过量的矿粉直接人炉,会严重影响高炉料 柱整体透气性,甚至会导致炉墙结瘤,严重影响高 炉顺行。

针对这一问题,专门组织人员定点筛分块 矿,并制定使用方案。

大宗铁矿人厂后,取样人员及 时取样进行质检分析,工艺人员将检验结果与装港 成分进行对比分析。

在原料场针对含粉率和含水不 同的块矿制定不同的筛分方案,对于含水高、粘度 大的块矿,采取改造筛网的措施,增加筛条间距。

在 筛分过程中会经常出现沾筛网现象,必须减慢筛分 速度,并及时清理筛网,保证筛分效果和数量。

对于 含水量小,容易筛分的块矿,采用小间距筛网。

严格 将筛上料<6.3 m m比例控制在4%以下,超过4%视 为筛分不合格,重新筛分,并严格按照既定考核制 度进行考核。

将块矿含粉率在送往高炉前控制在 8%以下,避免过多的粉末人炉。

3.4稳定渣系、烧结碱度出现波动时及时调整及时记录烧结矿成分,每4 h校核一次碱度,若 变化较大,改为2h校核一次碱度;勤看炉温、碱 度,及时取样,出现变化及时调整;碱度基本可以控 制在操作方针之内,适当提高炉渣中C a O和MgO 的含量,制定了维持高炉渣中二元碱度(CaO/Si〇2= 1.18:1.20)的方针,并且稳定四元碱度,提高高炉炉 渣中M gO的含量,合理调整渣中镁铝比,还可以改 善炉渣流动性,增加脱硫效果。

3.5稳定既定操作制度稳定既定操作制度,利用高风温、喷煤等措施 保证炉温稳定和降硅操作,严格执行既定的操作方 针,确保炉况顺行。

严禁低料线作业,严格控制班料 批差,统一三班操作,确保全风口喷煤。

冶炼〉你s<«^03 5 cn天钢2 000 m 3高炉提高铁水质量生产实践根据工艺实际合理调整风口面积,以提高风速 和鼓风动能,将实际风速提高并稳定在255 m /s 以 上,从而保证吹透中心及中心煤气流的稳定,提高 高炉的稳定性和适应能力。

长期冶炼实践证明,为保证高炉炉缸的热量充 沛,要把铁水温度放在首要位置,保证铁水的物理 温度在1 500 !以上,铁水[Si ]按照操作方针严格控 制,坚决杜绝出现连续低炉温。

如若发生低炉温,先 提升炉温,再进行其他调节,保证炉缸的热状态和 活跃度,才能够进一步保证高炉的脱硫能力和提高 高炉的稳定性。

3.6提高炉前工技术水平,工长积极组织出铁定时组织炉前工进行技能学习和讨论,加强交 流,提高技术水平;工长积极组织出铁,加强与炉前 工交流,及时发现异常情况,合理调整铁间隔,加强 铁口维护、避免堵口冒泥,保证渣铁出尽;为减少对 出铁孔道的破坏,要求开口时尽量避免烧铁口作 业;针对渣中带铁的现象,组织技术骨干进行调高 撇渣器质量攻关,提高渣铁分离效果。

2016年平均 见渣率达到75.331,渣中带铁现象明显降低。

3.7提高责任心及操作水平,避免反向操作提高工长责任心,做到“三勤一及”,避免反向 操作;原燃料质量大幅波动时,做到及时调整,尽量 做到一步到位;加强本班炉况分析,并对下班操作 提出意见,做好交接班衔接。

在管理上,加强各班次 统一操作,转换固有思想,将高炉风量维持在一个 稳定且较高的水平;在工艺操作上,作业区鼓励技 术创新,给炉内工长更大的操作和发展空间,也有 利于提高工长的操作水平。

2016年未出现炉况失常 情况。

4实际效果通过一年以来不断地进行技术攻关、工艺改进、统一操作管理,2016年12高炉全年铁水质量得 到明显提高,全年铁水[S ]平均值为0.0301,[Si ]平均 值为0.441,铁水[S ]<0.0351的比例提高了 7.221, [Si ]<0.451 的比例提高了 9.011。