悬置-CAE分析工况及评价标准(含常用材料)-2015版

动力总成悬置点动刚度分析及优化

动力总成悬置点动刚度分析及优化李传峰;王军杰【摘要】动力总成悬置支架在汽车NVH控制中起关键作用.介绍了频响理论和IPI 分析及评价方法用于研究某商用车动力总成悬置点的动刚度性能.利用有限元软件NASTRAN进行仿真分析,发现刚度值不满足目标要求.针对不同原因,结合车身结构特性提出了优化方案:对左右支架及后悬置点处地板进行结构优化.验证结果表明该方案有效提高了动刚度值,为此类车型的悬置点动刚度分析提供了基本方法和参考.【期刊名称】《农业装备与车辆工程》【年(卷),期】2012(050)008【总页数】4页(P42-44,51)【关键词】动刚度;动力总成悬置;频响;优化;IPI【作者】李传峰;王军杰【作者单位】200240 上海市上海交通大学计算机集成所;200240 上海市上海交通大学计算机集成所【正文语种】中文【中图分类】TH16;U461.40 引言汽车的舒适性一直是人们关注的焦点。

NVH(Noise,Vibration and Harshness)性能越来越成为评价车辆等级的重要指标。

在车身结构设计中,白车身与底盘的连接点、动力总成悬置点是影响车身振动噪声的关键点。

其中动力总成是汽车主要振动源,悬置支架不仅支撑动力总成,还要确保不放大振动传递量,不仅包括由发动机向车身的传递,也包括从车身向动力总成的传递[1]。

因此,考查动力总成悬置点的动态特性非常重要。

NVH样车试验虽是最准确的方法,但却有滞后性、开发周期长等缺点,而CAE分析方法可以弥补样车试验的不足。

利用有限元软件NASTRAN可以对整车进行中低频域的仿真分析,在整车开发初期就可以有效评价整车的NVH性能。

有限元方法被越来越广泛地应用于研究动力总成悬置点动刚度性能。

肖攀等研究了白车身接附点包括动力总成悬置点的动刚度特性并提出加速度响应的评价方法[2]。

甘建飞等研究了悬置支架的模态及其可能对NVH性能的影响[3]。

本文在利用有限元方法研究动力总成悬置支架动刚度性能基础上,结合车身结构特性提出了具体的优化方案。

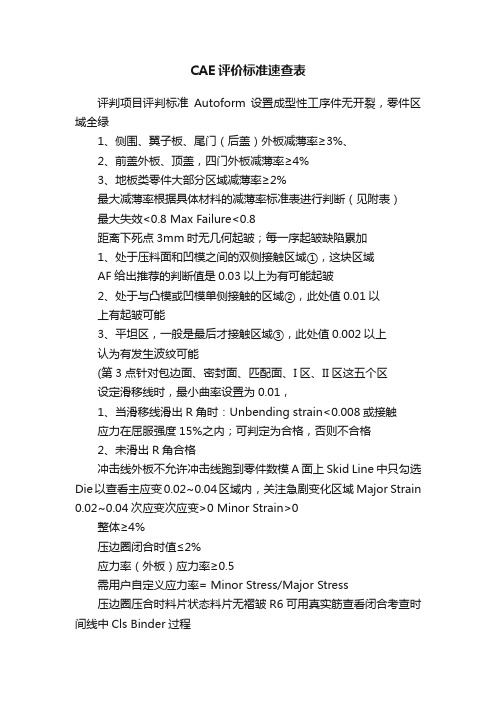

CAE评价标准速查表

CAE评价标准速查表评判项目评判标准Autoform 设置成型性工序件无开裂,零件区域全绿1、侧围、翼子板、尾门(后盖)外板减薄率≥3%、2、前盖外板、顶盖,四门外板减薄率≥4%3、地板类零件大部分区域减薄率≥2%最大减薄率根据具体材料的减薄率标准表进行判断(见附表)最大失效<0.8 Max Failure<0.8距离下死点3mm时无几何起皱;每一序起皱缺陷累加1、处于压料面和凹模之间的双侧接触区域①,这块区域AF给出推荐的判断值是0.03以上为有可能起皱2、处于与凸模或凹模单侧接触的区域②,此处值0.01以上有起皱可能3、平坦区,一般是最后才接触区域③,此处值0.002以上认为有发生波纹可能(第3点针对包边面、密封面、匹配面、I区、II区这五个区设定滑移线时,最小曲率设置为0.01,1、当滑移线滑出R角时:Unbending strain<0.008或接触应力在屈服强度15%之内;可判定为合格,否则不合格2、未滑出R角合格冲击线外板不允许冲击线跑到零件数模A面上Skid Line中只勾选Die以查看主应变0.02~0.04区域内,关注急剧变化区域 Major Strain 0.02~0.04次应变次应变>0 Minor Strain>0整体≥4%压边圈闭合时值≤2%应力率(外板)应力率≥0.5需用户自定义应力率= Minor Stress/Major Stress压边圈压合时料片状态料片无褶皱 R6可用真实筋查看闭合考查时间线中Cls Binder过程料片状态拉延后缩料线缩料线距离第一条筋中心线>18mm拉延后落料孔小于材料的最大延伸率1、压边力采用常量2、压边力的值需要大于bead uplift force值3、压边力不能超过机床额定压力80%4、若存在上下压边力,则分析给出上下压边力的大小外板自由状态下回弹大小≤±2mm,只考察零件的A面内板自由状态下回弹大小≤±1mm,包边面、密封面、焊接面回弹≤±0.5mm1、夹头和定位销位置是否与图纸一致2、检查定位销和夹头在法向上的力和位移的大小,以避免零件不真实的变形3、在每个方向上所有的夹头和定位销的力的总和为04、80%的关键尺寸回弹值≤±0.5mmRandius PenetrationMax Element AngleInitial Element SizeMax Refinement LevelMax MaterialDisplacementEnd ToolDisplacement Step#End ToolDisplacement StepsElement TypeFor Drawing相关变量设置Tangential Refinement拉延:EPS-5;全工序:EPS-11除了wear、improve tool force、temperature increase不打开,其余均打开设置为on(只针对外板中存在R<3的情况下,如后工情况)最小减薄率起皱滑移线等效塑性应变(外板)压边力设置自由回弹量约束回弹检查Limit %FLC -10Acceptable Thing(按材料最大变薄率设置)Required Thing(按零件类型设置)使用P otential Wrinkle进行评判Skid Line中导入Catia中提取的圆角理论边界线进行评判Plastic StrainForce/Pressure选择Constant Force并输入适当的压边力OP Setup中勾选Free Springback结果查看Displacement inNormal Dirmin(2*凹模圆角,12)5级1.60.54CAE评价标准速查表*每项评价结果中设置三种颜色(安全,临界,危险)并在查看结果时按字母“O”键使结果显示更鲜明≤0.16≤20°Constrained Springback双向约束,压力小于30N为合格标准已改,具体值待定。

CAE评价标准速查表

起皱

滑移线 冲击线 主应变

CAE评价标准速查表

*每项评价结果中设置三种颜色(安全,临界,危险)

并在查看结果时按字母“O”键使结果显示更鲜明

评判标准

Autoform设置

工序件无开裂,零件区域全绿 1、侧围、翼子板、尾门(后盖)外板减薄率 ≥3%、 2、前盖外板、顶盖,四门外板减薄率≥4%

Force/Pressure选择 Constant Force

并输入适当的压边力

OP Setup中勾选 Free Springback 结果查看Displacement in

Normal Dir

Constrained Springback 双向约束,压力小于30N为合格

模拟参数控制

Randius Penetration

Max Element Angle Initial Element Size Max Refinement Level

Max Material Displacement

End Tool Displacement Step

#End Tool Displacement Steps

≤0.16 ≤20° min(2*凹模圆角,12) 5级

1、处于压料面和凹模之间的双侧接触区域①,这块区域 AF给出推荐的判断值是0.03以上为有可能起皱

2、处于与凸模或凹模单侧接触的区域②,此处值0.01以 上有起皱可能 3、平坦区,一般是最后才接触区域③,此处值0.002以上 认为有发生波纹可能 (第3点针对包边面、密封面、匹配面、I区、II区这五个区 设定滑移线时,最小曲率设置为0.01, 1、当滑移线滑出R角时:Unbending strain<0.008或接触 应力在屈服强度15%之内;可判定为合格,否则不合格 2、未滑出R角合格

基于CAE分析的变速器后悬置支架优化设计

置 支架的结构 。 既减小 了后悬置支架的净质量 , 又确保 了零件性 能。

关 键 词 : E; 化 设 计 ; 悬置 支 架 CA 优 后 中图 分 类 号 : 4 3 U 6 文献标识码: A

文章编号 :6 2 5 5 2 1 1 - 0 3 0 1 7 — 4 X( 0 0 5 - 3 0)0

速器 以及传递作用在动力 总成上 的一切力 和扭矩 ; 另外 , 悬置

数值仿真方法 , 如有 限元 、 多体动力学 、 计算 流体 力学等技术 , 在产 品设计 中得到大量 的应用 。 品在初步设计完成后 , 以 产 可

基 于 C D模 型进行产 品性能的虚拟试验 , A 初步 考察其工 作应 力、 运动过程 、 寿命等 。 如果产品不能满足要求 , 可以立即返回 设计人员 进行修改或重新设计 ,从 而大大减少实物试验 的周

元 计算 方法 , 整个概念空 间进行拓 扑优 化 , 对 获得设 计对象 的 初 步拓扑结构 , 据设 计要求及生产 工艺 , 根 提取初 始的概念设

计模 型。

图 2 后悬置支架概念模型 图

变 速器后悬 置支架 的有限元模型及边界条件见图 3 有限 ,

元模 型采用线性六 面体网格 , 节单元数为 2 4 5 6 。杨 氏模量 、 0

间 , 刚性单元 (E 2连接 , 使用 RB) 以模拟悬置安装的真实位置 ,

载荷点 为发动机悬置硬点位置 ( 载荷见表 2 , )各工况的载荷数 据, 通过 A A D MS软件建立悬置 系统 动力 学仿真模型 , 行仿 进

真分析而获得 。

表 2 变速器后悬置支架在各种工况下的载 荷数据

《 装备制造技术》0 O 2 1 年第 l 期 0

基 于 G E分 析 的变 速 器 后 悬 置 支 架 优 化 设 计 A

CAE判定标准

CAE技术规范

CAE判定标准

RH/DS TEC-008-A 瑞鹄汽车模具有限公司

/

了要求)

- 判别时还应考虑下列标准:

- 使用不同的模拟软件,模拟结果会有所差异(如板厚减薄率);

- 零件有特殊/功能要求;

- 临界区域的位置(部件或结构区域);

- 变形过程的负载状态;

- 所用材料和板厚(组合);

- 料片材料的批次波动(料片厚度、机械性能等);

- 在焊接料片中的加热焊接区域;

- FLC与变形路径的关系;

- 板料厚度减薄率;

- 其他理论及实践经验。

3.3.1 Good Result好的模拟结果

裂纹标准及最大钢板厚度减薄率

- 最大变形离FLC的距离>15%(图2 区域Ⅰ);

- 极限钢板厚度减薄率减去15%的安全余量即是最大允许的钢板厚度减薄率(见图1和图2);

- 最大允许的钢板厚度减薄的其他上限值可以由委托方规定;

- 在AutoForm 3.1x/3.2x中不使用厚度减薄极限曲线(TLC),因为它没有描述第二主应变上的真实板料厚度减薄。

最小板料厚度减薄

- 考虑到位置以及材料拉应力的和谐变化,在外表面区域内的最小板料厚度减薄≥

百度文库- 让每个人平等地提升自我

9。

基于Ls-dyna下的某重卡驾驶室悬置垂向冲击工况建模优化

2710.16638/ki.1671-7988.2021.011.010基于Ls-dyna 下的某重卡驾驶室悬置垂向冲击工况建模优化党龙,周宗昊,王兰,贺洋洋,周刚,赵永利(陕西万方汽车零部件有限公司,陕西 西安 710200)摘 要:文章以某重卡驾驶室悬置为研究对象,利用Ls-dyna 对其垂向冲击工况分析进行优化建模,最终将计算时长降低到现有分析方案计算时长的1/4,从而提升产品研发效率。

关键词:驾驶室悬置;Ls-dyna ;垂向冲击;计算时长;产品研发效率中图分类号:U463.8 文献标识码:A 文章编号:1671-7988(2021)11-27-03Optimization Modeling of Vertical Impact Condition for Cab of a HeavyTruck Based on Ls-dynaDang Long, Zhou Zonghao, Wang Lan, He Yangyang, Zhou Gang, Zhao Yongli(Shaanxi Wangfang Auto Parts Co., Ltd., Shaanxi Xi ’an 710200)Abstract: In this paper, a heavy truck cab mount is taken as the research object, and Ls-dyna is used to optimize its vertical impact analysis model, and finally the calculation time is reduced to 1/4 of the existing analysis scheme, thus improving the efficiency of product research and development.Keywords: Cab mount; Ls-dyna; Vertical impact; Calculation time; Product development efficiency CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2021)11-27-031 引言有限元分析越来越多地被应用到产品的研发设计中,作用于Z 向-3G 的垂向冲击工况是驾驶室悬置的一个重要分析工况[1-2],考验了驾驶室悬置弹性元件的压缩、衰减冲击性能和整个过程中驾驶室悬置系统的结构性能[3-4]。

动力总成悬置支架强度仿真分析规范

动力总成悬置支架强度仿真分析规范1.概述1.1汽车悬置支架汽车悬置支架时汽车动力系统的重要组成部分,起着支撑发动机,阻隔发动机向车架传递振动的作用,是动力总成悬置系统的安全件和功能件。

悬置支架连接发动机与车架,在汽车的各种行驶工况下,传递作用在动力总成上的一切力和力矩。

悬置支架强度不足,在部分工况下会造成悬置支架断裂,严重影响安全。

1.2使用仿真分析的意义传统的发动机悬置支架刚强度计算需要通过应变片的变形测量出传动系作用在发动机悬置支架上的力,再进行计算。

但是由于在运动过程中,悬置支架上承受的力时刻变化而且不容易测得,且悬置支架刚性一般比较大,产生的变形值比较小。

,因此用实验方法计算刚度的方法误差比较大,而且周期长。

而使用有限元仿真方法,可以极大地降低试验费用及时间,同时也能提高设计精度,同时与最后的试验相验证。

1.3HyperMesh简介HyperMesh软件是美国Altair公司的产品,是世界领先的、功能强大的CAE 应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面。

HyperMesh是一款高效的有限元前处理软件,它可以对有限元模型进行方便灵活的清理和优化,使用网格生成工具来快速地创建有限元网格,通过调节单元密度、单元偏置梯度、单元网格划分算法等编辑功能来形成高质量的二维和三维有限元模型,从而再很大程度上提高CAE分析的效率,并保证CAE分析的精度。

1.4强度分析的目的静强度分析研究结构在常温条件下承受载荷的能力,通常简称为强度分析。

静强度除研究承载能力外,还包括结构抵抗变形的能力(刚度)和结构在载荷作用下的响应(应力分布、变形形状、屈曲模态等)特性。

静强度分析包括下面几个方面的工作。

①校核结构的承载能力是否满足强度设计的要求,其准则为:若强度过剩较多,可以减小结构承力件尺寸。

对于带裂纹的结构,由于裂纹尖端存在奇异的应力分布,常规的静强度分析方法已不再适用,已属于疲劳与断裂问题。

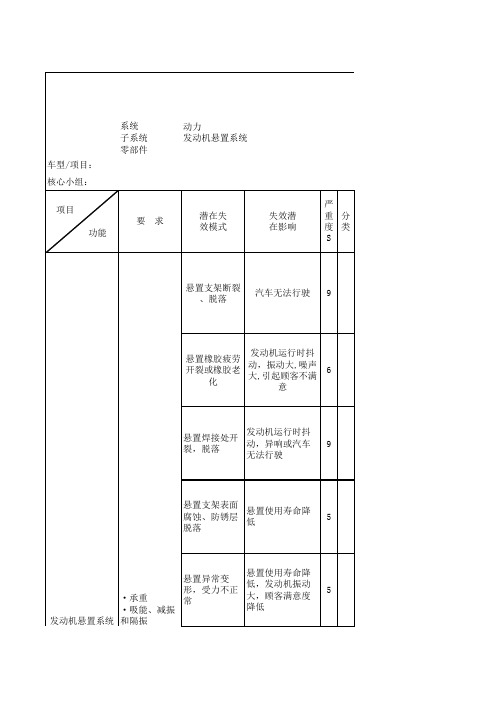

DFMEA-动力系统-发动机悬置系统

45

无

支架结构设计不合理, 进行设计评审和 2 或材料选择不合理 有限元强度分析

进行台架振动耐 久性试验;材料 2 检测

36

无

表面防腐处理工艺和方 进行设计评审和 2 法不合理 划格法外观检查

进行盐雾试验

3

30

无

支架固有频率偏低

CAE分析

2

CAE分析

2

24

选择合适的焊接 方法、正确的焊 焊接方法不合理、焊接 进行盐雾试验和 接材料和焊接表 2 2 材料选择不合理 台架振动耐久性 面进行防腐蚀措 施 进行受力分析或 进行台架振动耐 按标准设定扭矩 1 2 久性试验 值

9

支架表面腐 使支架使用寿命 蚀,防腐层脱 降低 落

5

共振

寿命降低,顾客满 足度降低

6

发动机运行时抖 支架焊接处开 动,振动大或汽 裂或断裂 车无法行驶 发动机运行抖动 螺栓连接处松 、振动大或有异 动 响,顾客满意度 降低

9

4

螺栓断裂

汽车无法行驶

9

潜在失效模式与影响分析 (设计FMEA)

设计职责: 关键日期: 编制人: FMEA日期(编制): 文件编号: 现行设计 失效潜 在原因 控制 预防 发 生 度 O 控制 探测 探 测 RPN 度 D 建议 措施

潜在失效模式与影 (设计FMEA)

系统 子系统 零部件 车型/项目: 核心小组: 项目 要 功能 求 严 重 分 度 类 S 动力 发动机悬置系统

潜在失 效模式

失效潜 在影响

悬置支架断裂 、脱落

汽车无法行驶

9

发动机运行时抖 悬置橡胶疲劳 动,振动大,噪声 开裂或橡胶老 大,引起顾客不满 化 意

6

发动机运行时抖 悬置焊接处开 动,异响或汽车 裂,脱落 无法行驶

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X(N)

Y(N)

Z(N)α(Nm)米泽斯应力Mises(Mpa)

最大主应力Major(Mpa)

1设计状态重力加载-1g none Static design position (under PT weight )

典型Typical 2最大扭矩 前进档(WOT,Forward)

-1g ①Max forward engine torque (WOT, Forward )

典型Typical 3最大扭矩 倒档(WOT,Reverse)

-1g ②Max reverse engine torque (WOT,Reverse )

典型Typical 4最大扭矩 前进档+前进加速度0.5g

-1g ①Max forward engine torque &0.5g forward acceleration

典型Typical 5最大扭矩 前进档+左转弯1g -1g ①Max forward engine torque &1g 典型Typical

6最大扭矩 前进档+右转弯-1g -1g ①Max forward engine torque &1g 典型Typical 7最大扭矩 前进档+上跳-3g ①Max forward engine torque &2g b 典型Typical 8最大扭矩 前进档+rebound 1g ①Max forward engine torque &2g

典型Typical

9最大扭矩 倒档+倒车加速度-0.6g -1g ②Max forward engine torque &0.6g

rearward acceleration

典型Typical

108kph前碰-11g -1g none 11g(8KPH) front bumper impact 极限Extreme 118kph后碰11g -1g none 11g(8KPH) rear bumper impact 极限Extreme 12向上shipping 4g none 5g up shipping 极限Extreme 13向下shipping -6g none 5g down shipping 极限Extreme 14向左shipping -3g -1g none 3.0g left shipping 极限Extreme 15向右shipping 3g -1g none 3.0g right shipping 极限Extreme 16向上、左shipping -3g 4g none 5g up&3g Left Shipping 极限Extreme 17向下、左shipping -3g -6g none 5g down&3g Left Shipping 极限Extreme 18向上、右shipping 3g 4g none 5g up&3g right Shipping 极限Extreme 19

向下、右shipping

3g

-6g

none

5g down &3g Right Shipping

极限Extreme

≤0.85*σS

屈服

脆性材料(铸件)≤0.85*UTS 抗拉塑性材料(钣金件)≤UTS 抗拉

序号

L oad Case Type

动力总成质心承载(整车坐标系)

工况

Loadcase description

评判标准

X(N)

Y(N)

Z(N)α(Nm)米泽斯应力Mises(Mpa)

最大主应力Major(Mpa)

序号

L oad Case Type 动力总成质心承载(整车坐标系)

工况

Loadcase description

评判标准

20坏路上跳 2.5g none 3.5g up rough road

典型Typical 21坏路下跳-4.5g none 3.5g down rough road

典型Typical 22前进纵向-3g -1g none 3.0g Forward Longitudinal Loading 典型Typical 23倒车纵向

3g

-1g none 3.0g Rearward Longitudinal 典型Typical 24最大扭矩猛松离合器 前进档-1g ③Forward rockcycle torque/snap-cluth torque

极限Extreme 25最大扭矩猛松离合器 倒档-1g ④Rearward rockcycle torque/snap-cluth torque

极限Extreme 261g静态动力总成载荷-1g none Static design position (with 1g displacements )

典型Typical 275/8 WOT Forward -1g ⑤Forward partial torque (5/8Forward WOT)

典型Typical 28

5/8 WOT Reverse

-1g

⑥

Rearward partial torque (5/8Reverse WOT)

典型Typical

备注

公式

解释

① WOT Forward=MET*FGR*FDR*MF MET:发动机最大扭据(N.m )② WOT Rearward=MET*RGR*FDR*MF

FGR:第一挡速比③ rockcycle torque/snap-cluth( 自动挡)=1.4*MET*FGR*FDR*STR RGR:倒挡速比 rockcycle torque/snap-cluth(手动挡)=2.2*MET*FGR*FDR

FDR:主减速比

④ rockcycle torque/snap-cluth( 自动挡)=1.4*MET*RGR*FDR*STR STR:失速扭矩比(stall torque ratio) rockcycle torque/snap-cluth(手动挡)=2.2*MET*RGR*FDR MF:因数,手动挡用1.4⑤ 5/8WOT Forward=5/8*MET*FGR*FDR*MF 自动挡用0.8*STR

⑥ 5/8 WOT Rearward=5/8 *MET*RGR*FDR*MF

1.最大主应力和米泽斯应力同时满足要求;

2.铸铝、铸铁、铸钢等铸造件定义为脆性材料;

3.钣金材料定义为塑性材料。

脆性材料(铸件)≤0.85*UTS 抗拉塑性材料(钣金件)≤UTS 抗拉

≤0.85*σS

屈服≤0.85*σS

屈服

实测标准实测标准

1SPHC 215176330≥270Q/BQB302-20092DC01191161320≥270Q/BQB403-2009140-2803SAPH370261≥225390≥370Q/BQB310-20094SAPH400/≥255/≥400Q/BQB310-20095SAPH440347≥305450≥440Q/BQB310-20096Q235A 306≥235420370-500GB/T700-20067QT450-10346≥310500≥450GB/T1348-20098ADC12166≥160295≥250Q/SQR S1-156-2012JIS H 53029A380204≥160380≥320Q/SQR S1-156-2012ASTM B 85结论:1.材料性能按标准值;

2.红色部分标准没有屈服强度的按照实测和抗拉的对应关系取值;

悬置常用金属材料性能

屈服强度(Mpa)抗拉强度(Mpa)

序号材料型号引用标准备注。