液态奶生产工艺流程_共16页

液体乳生产流程图

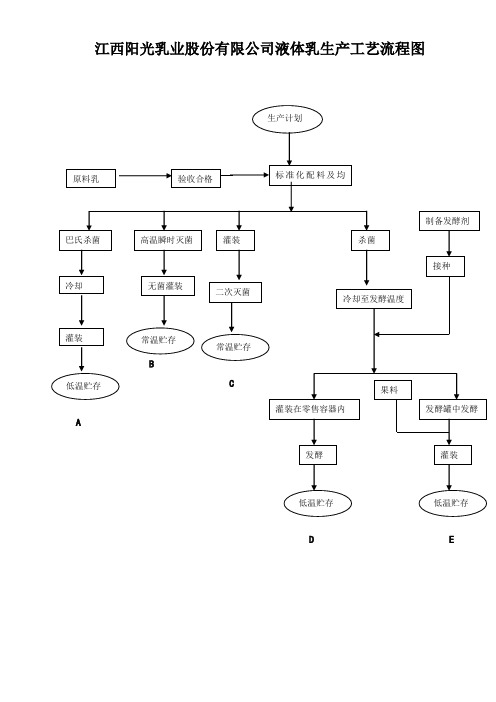

江西阳光乳业股份有限公司液体乳生产工艺流程图

D E

备注:

一.序号“A,B,C,D,E”分别代表巴氏杀菌乳生产工艺流程、超高温瞬时灭菌方式工艺流程、二次灭菌方式工艺流程、凝固型酸奶工艺流程、搅拌型酸奶工艺流程。

二.关键设备及相应参数:

1.原奶验收:丹麦福斯公司MSC4000原奶检测仪,200个/h;可同时检测原料奶蛋白质、脂肪、乳糖、非脂乳固体、冰点等七个指标;

2.标准化:奶油分离机,转速为5890r/min,生产能力为5000L/h;

3.均质机:均质温度为60℃-70℃,压力为15-35MPa;4.巴氏杀菌:板式热交换器,杀菌参数为75℃-85℃,10s-15s;

5.超高温瞬时灭菌:UHT灭菌机,灭菌参数为137℃-139℃,3s-4s;

6.二次灭菌:灭菌釜,灭菌参数为85℃-121℃,15min-30min;

7.发酵:42℃-43℃恒温发酵;

8.冷却贮存:1℃-10℃。

江西阳光乳业股份有限公司含乳饮料及植物蛋白饮料生产工艺流程图

A B

备注:

一.序号“A,B”分别代表“一般杀菌工艺流程和高温高压灭菌工艺流程”。

二.关键设备及相应参数:

1.均质机:均质压力为20-35Mpa,温度为60℃—70℃;

2.一般杀菌温度:75℃-85℃,10s-15s;

3.高温高压灭菌温度:85℃-121℃,15min-30min;

4.冷却贮存:1℃-10℃。

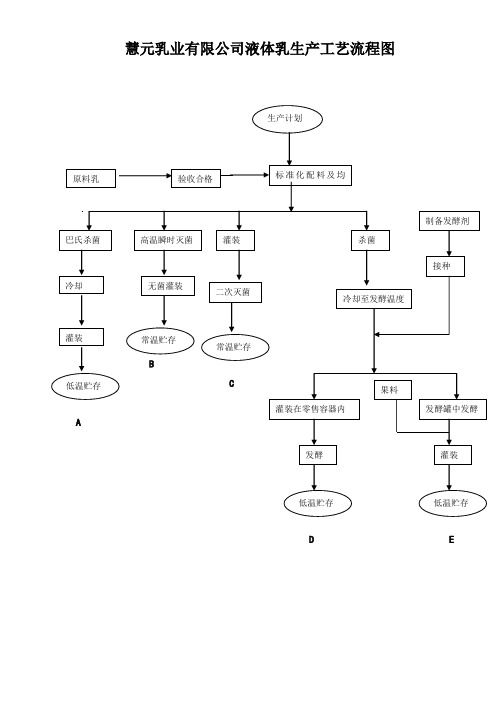

慧元液体乳生产流程图

慧元乳业有限公司液体乳生产工艺流程图B CAD E生产计划原料乳标准化配料及均巴氏杀菌冷却 灌装常温贮存 验收合格杀菌冷却至发酵温度接种 灌装在零售容器内发酵罐中发酵果料灌装发酵高温瞬时灭菌灌装无菌灌装 常温贮存二次灭菌低温贮存 制备发酵剂低温贮存低温贮存备注:一.序号“A,B,C,D,E”分别代表巴氏杀菌乳生产工艺流程、超高温瞬时灭菌方式工艺流程、二次灭菌方式工艺流程、凝固型酸奶工艺流程、搅拌型酸奶工艺流程。

二.关键设备及相应参数:1.原奶验收:丹麦福斯公司MSC4000原奶检测仪,200个/h;可同时检测原料奶蛋白质、脂肪、乳糖、非脂乳固体、冰点等七个指标;2.标准化:奶油分离机,转速为5890r/min,生产能力为5000L/h;3.均质机:均质温度为60℃-70℃,压力为15-35MPa;4.巴氏杀菌:板式热交换器,杀菌参数为75℃-85℃,10s-15s;5.超高温瞬时灭菌:UHT灭菌机,灭菌参数为137℃-139℃,3s-4s;6.二次灭菌:灭菌釜,灭菌参数为85℃-121℃,15min-30min;7.发酵:42℃-43℃恒温发酵;8.冷却贮存:1℃-10℃。

车间1层原料收购,化验入库。

成品检验出库。

车间2层无菌化包装车间。

车间3层原料加工,分拣,破壳,精炼。

慧元乳业有限公司含乳饮料及植物蛋白饮料生产工艺流程图A B备注:一.序号“A ,B ”分别代表“一般杀菌工艺流程和高温高压灭菌工艺流程”。

二.关键设备及相应参数:1.均质机:均质压力为20-35Mpa ,温度为60℃—70℃; 2.一般杀菌温度:75℃-85℃,10s-15s ;3.高温高压灭菌温度:85℃-121℃,15min-30min ; 4.冷却贮存:1℃-10℃。

鲜乳或复原乳、酸牛乳 调配 均质杀菌 灌装 冷却贮存 植物果实、种子、果仁制浆、过滤灌装高温高压灭菌常温贮存生产计划慧元乳业有限公司田湖产业聚集区项目简介企业全称:洛阳慧元乳业有限公司投资金额:1500万主要产品:慧元牌中老年奶粉,学生奶粉,加锌奶粉,全脂奶粉。

液态奶的工艺流程

液态奶的工艺流程液态奶是从牛、羊、山羊等乳源经过一系列工艺流程制成的一种液体乳制品。

下面来介绍一下液态奶的工艺流程。

首先,乳源的获取是液态奶工艺流程的第一步。

乳源主要是来自牛奶,通常从奶牛场收购新鲜牛奶。

在奶牛场,通过管道系统将奶牛的乳汇集在一起,然后被抽送到运输车辆中,运输到牛奶加工厂。

第二步,新鲜牛奶的检测和接收。

在牛奶加工厂,会对新鲜牛奶进行一系列的检测,包括外观、气味、温度等方面。

只有通过所有的检测项目,牛奶才能被接收,并进入下一步的处理。

接下来,是牛奶的过滤和分离。

新鲜牛奶中可能会含有杂质和沉淀物,因此需要通过过滤和离心分离的方式去除。

首先,牛奶会通过过滤器,去除一部分大颗粒的杂质。

然后,通过离心分离机,牛奶会分离成奶脂和乳清。

第四步,是液态奶的调整和加工。

在调整过程中,根据需要,可以对奶脂和乳清的比例进行调整,以达到所需的脂肪含量。

在加工过程中,可以进行加热、均质等步骤,以保持奶的新鲜度和口感。

接下来,是杀菌和消毒。

为了保持奶的卫生和延长其保质期,牛奶通常需要进行杀菌和消毒处理。

常用的方法是高温短时(HTST)处理,将牛奶加热至高温,然后迅速冷却。

最后,是液态奶的包装和储存。

经过前面的工艺流程,液态奶已经达到要求的卫生标准和质量要求,可以进行包装。

常用的包装方式有纸盒、塑料瓶等。

然后,包装好的液态奶会被送到库存,等待配送到市场。

总结一下,液态奶的工艺流程包括乳源的获取、新鲜牛奶的检测和接收、过滤和分离、调整和加工、杀菌和消毒、包装和储存等步骤。

通过这些工艺流程,可以保证液态奶的质量和卫生标准,使消费者能够享受到新鲜、安全的乳制品。

液态奶的工艺流程

液态奶的工艺流程液态奶是一种常见的乳制品,它是通过牛奶经过一系列的加工工艺制成的。

液态奶具有丰富的营养成分,口感细腻,深受消费者的喜爱。

下面我们将介绍液态奶的工艺流程。

1. 采集牛奶液态奶的生产首先需要采集新鲜的牛奶。

牛奶通常是从奶牛场采集而来,经过严格的检验和筛选,确保牛奶的质量符合生产标准。

2. 过滤和预处理采集到的牛奶需要进行过滤和预处理,以去除其中的杂质和微生物。

这一步骤通常包括过滤、离心和杀菌等工艺,确保牛奶的纯净度和卫生安全。

3. 调整脂肪含量根据产品的要求,可以对牛奶的脂肪含量进行调整。

通常情况下,液态奶需要经过脱脂或添加奶油等工艺,以达到产品规格要求。

4. 杀菌和灭菌为了确保液态奶的安全性,牛奶需要进行杀菌和灭菌处理。

这一步骤可以有效地杀灭牛奶中的细菌和微生物,延长产品的保质期。

5. 调整口感和营养液态奶的口感和营养成分是消费者关注的重点。

生产商可以根据市场需求,对牛奶的口感和营养成分进行调整,以满足消费者的需求。

6. 包装经过以上工艺处理的牛奶将被送往包装车间进行包装。

液态奶通常采用纸盒或塑料瓶等包装形式,确保产品的卫生和便捷。

7. 质检和检验在包装完成后,液态奶将进行质检和检验。

这一步骤包括对产品外观、口感、卫生指标等进行检测,确保产品符合相关标准。

8. 成品储存经过质检合格的液态奶将被送往成品仓库进行储存。

在储存过程中,需要注意控制温度和湿度,以保持产品的质量和新鲜度。

9. 出厂销售最后,液态奶将被送往销售渠道,如超市、便利店等进行销售。

消费者可以在这些渠道购买到新鲜的液态奶,享受其丰富的营养和美味。

通过以上工艺流程,液态奶从牛奶到成品的生产过程得以完整展现。

液态奶的生产需要严格的质量控制和卫生管理,以确保产品的质量和安全。

同时,生产商还可以根据市场需求对产品的口感和营养成分进行调整,满足消费者的个性化需求。

液态奶作为一种常见的乳制品,将继续为消费者带来健康和美味。

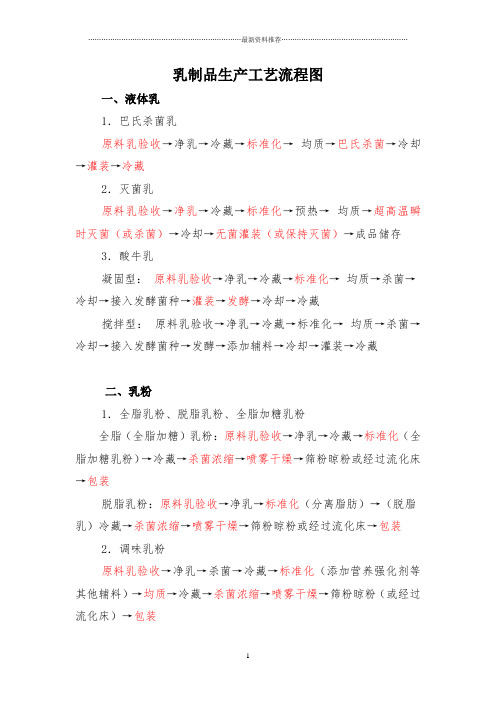

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

液态酸奶的制作工艺及生产流程

液态酸奶的制作工艺及生产流程液态奶[鲜奶、酸奶]成套生产线主要生产各种风味的灭菌鲜奶、花生奶、还原奶、巴氏奶、学生奶等,为客户提供新建或扩建项目的工厂布局、工艺设计、技术咨询及交钥匙工程服务。

全套鲜奶生产线主要有:收奶系统、净乳和标准化系统、杀菌系统、调配系统、均质脱气系统、灌装系统等。

科劳技术支持和服务部将根据您的实际情况,设计最为合理可靠、性价比最好的工艺方案和系统应用方案,为您的快速发展提供最好的技术支持和优质的售后服务。

其它食品生产线系统,啤酒生产线,番茄酱生产线,食品饮料生产线,调味品成套生产线,豆制品生产线,果汁成套生产线,鲜奶,豆奶生产线,乳酸菌饮料成套生产线,蛋白饮料生产线,酒类成套生产线,酱油成套生产线,茶饮料成套生产线,制药生产线,冰淇淋成套生产线,生物生产线,保健品生产线,矿泉水成套生产线,纯净水成套生产线的工艺流程和配套设备.。

液态乳生产技术

液态乳生产技术引言液态乳是一种常见的液体乳制品,广泛应用于食品工业、农业和医药领域。

液态乳生产技术是指将鲜乳经过一系列的加工工艺变成可直接饮用的乳制品。

本文将介绍液态乳生产技术的基本原理、工艺流程和常见的质量控制方法。

基本原理液态乳生产技术的基本原理是将鲜乳经过加热处理和乳化稳定剂的添加,使其形成稳定的均相液体。

在加热过程中,乳中的脂肪颗粒和乳蛋白质会发生破坏和变性,乳化稳定剂则能够增强乳液的均匀性和稳定性。

工艺流程液态乳生产技术的工艺流程主要包括原料准备、乳化、灭菌和包装等环节。

原料准备原料准备是液态乳生产的第一步,主要包括选择高质量的鲜乳和乳化稳定剂。

鲜乳的选择要考虑乳脂肪含量、乳糖含量、酸度和微生物质量等因素。

乳化稳定剂的选择要考虑其乳化性能、稳定性和安全性等因素。

乳化乳化是将鲜乳经过加热处理和乳化稳定剂的添加,使其形成稳定的乳液的过程。

加热处理可以破坏脂肪颗粒和乳蛋白质,使其更易乳化。

乳化稳定剂的添加可以增加乳液的均匀性和稳定性。

灭菌灭菌是为了保证液态乳的卫生安全而进行的。

常见的灭菌方法包括高温短时间灭菌和超高温灭菌。

高温短时间灭菌是将液态乳在高温条件下加热一定时间,杀灭其中的细菌和酵母菌。

超高温灭菌是将液态乳在超高温条件下加热一定时间,杀灭其中的所有微生物。

包装包装是将灭菌后的液态乳装入容器中,并对容器进行密封,以保持液态乳的品质和卫生。

常见的包装形式包括玻璃瓶、塑料瓶和纸盒等。

质量控制方法为了保证液态乳的质量和安全,可以采用一系列的质量控制方法。

原料检验对鲜乳和乳化稳定剂进行原料检验,主要包括脂肪含量、乳糖含量、酸度和微生物质量等指标的检测。

加工过程控制在乳化过程中,需要严格控制加热温度和时间,以避免乳液的质量损失和产品的变质。

灭菌效果检验对灭菌后的液态乳进行微生物检验,主要包括总菌数、酵母菌和霉菌等指标的检测。

包装卫生检查对包装容器和封口进行卫生检查,以确保液态乳的卫生安全。

结论液态乳生产技术是一项重要的乳制品加工技术,通过加热和乳化稳定剂的添加,鲜乳可以被制成稳定的乳液。

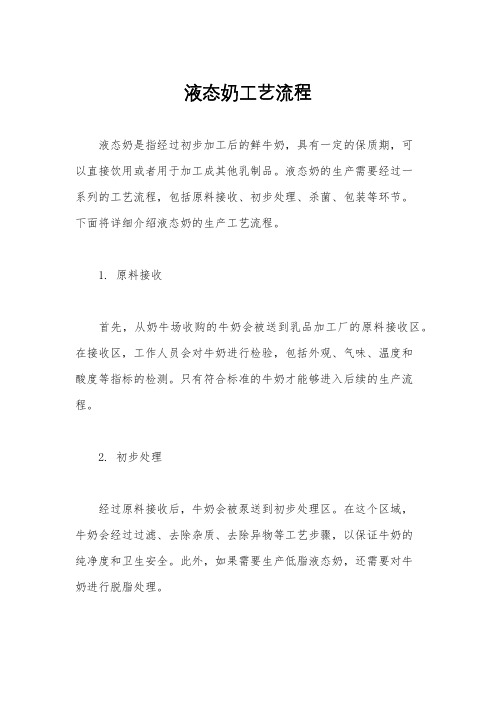

液态奶工艺流程

液态奶工艺流程液态奶是指经过初步加工后的鲜牛奶,具有一定的保质期,可以直接饮用或者用于加工成其他乳制品。

液态奶的生产需要经过一系列的工艺流程,包括原料接收、初步处理、杀菌、包装等环节。

下面将详细介绍液态奶的生产工艺流程。

1. 原料接收首先,从奶牛场收购的牛奶会被送到乳品加工厂的原料接收区。

在接收区,工作人员会对牛奶进行检验,包括外观、气味、温度和酸度等指标的检测。

只有符合标准的牛奶才能够进入后续的生产流程。

2. 初步处理经过原料接收后,牛奶会被泵送到初步处理区。

在这个区域,牛奶会经过过滤、去除杂质、去除异物等工艺步骤,以保证牛奶的纯净度和卫生安全。

此外,如果需要生产低脂液态奶,还需要对牛奶进行脱脂处理。

3. 杀菌经过初步处理后的牛奶会被送到杀菌区。

在这里,牛奶会经过高温短时间灭菌(HTST)或者超高温灭菌(UHT)的工艺处理,以杀灭其中的细菌和微生物,延长液态奶的保质期。

经过杀菌处理的牛奶会被快速降温至低温保存区。

4. 包装最后,经过杀菌处理和降温后的牛奶会被送到包装区。

在包装区,牛奶会被灌装进预先消毒的包装容器中,如塑料瓶、纸盒等。

同时,包装容器上会进行日期标注和质量检验,以确保产品的质量和安全。

最后,包装好的液态奶会被送到成品库存区,等待配送。

以上就是液态奶的生产工艺流程。

通过严格的原料检验、初步处理、杀菌和包装等环节,可以确保液态奶的质量和安全。

同时,生产过程中需要遵循相关的卫生标准和操作规程,以确保产品符合国家食品安全标准,为消费者提供优质的乳制品。