树脂锚杆直径、钻孔直径及锚固长度

树脂锚杆支护概述

2021/3/24

授课:XXX

22

1.2.5 锚固长度分析与选择

在相同钻孔直径和锚杆直径条件下,锚固长

度增加,其锚固成本增加。如,钻孔直径为 29mm,锚杆直径为20mm锚固长度从500mm增 加到2000mm,树脂药卷成本由4元增加到12.9 元,增加了8.9元。如何选择锚固长度,对锚杆 支护的技术经济效益影响明显。这应该是在技 术可行(支护安全可靠,满足生产需要)的条 件下,选择经济的锚固长度。既不能用经济条 件限制技术的合理性,也不能用技术的合理性 无约束地增加经济费用。单纯经济和单纯技术 的观点,对锚杆支护的发展都是不利的。

2021/3/24

授课:XXX

12

在直径为26~33mm钻孔中使用直径为18、 20、22mm带纵筋建筑螺纹钢锚杆时,锚杆的 锚固力与孔径的关系和无纵筋螺纹钢锚杆锚固 力变化趋势相似,但在相同条件下无纵筋螺纹 钢锚杆锚固力比带纵筋建筑螺纹钢锚杆锚固力 大。

带纵筋建筑螺纹钢锚杆直径与钻孔直径的 合理匹配为它们的直径之差为6~12mm,即锚 固剂的环形厚度6~12mm,以8~10mm为最好; 左旋无纵筋螺纹钢锚杆直径与与钻孔直径的合 理匹配为它们的直径之差为6~10mm,即锚固 剂的环形厚度6~10mm,以7~8mm为最好。

25

30 钻孔直径 mm

18mm无纵筋 20mm无纵筋 22mm无纵筋

35

图3 无纵筋螺纹钢锚杆锚固力与锚杆钻孔直径的关系

2021/3/24

授课:XXX

10

锚固力 kN

60 50 40 30 20 10

0 26

28

29

孔径 mm

18mm有纵筋 20mm有纵筋 22mm有纵筋

33

图4 有纵筋建筑螺纹钢锚杆锚固力与锚杆钻孔直径的关系

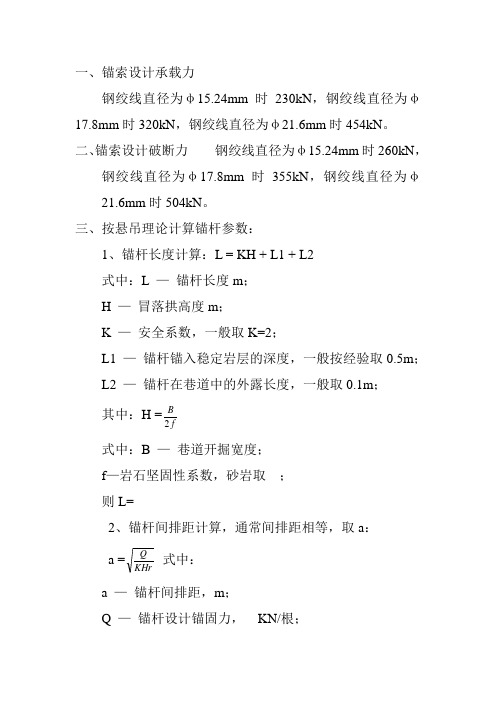

锚杆、锚索计算公式

一、锚索设计承载力钢绞线直径为φ15.24mm 时230kN ,钢绞线直径为φ17.8mm 时320kN ,钢绞线直径为φ21.6mm 时454kN 。

二、锚索设计破断力 钢绞线直径为φ15.24mm 时260kN ,钢绞线直径为φ17.8mm 时355kN ,钢绞线直径为φ21.6mm 时504kN 。

三、按悬吊理论计算锚杆参数:1、锚杆长度计算:L = KH + L1 + L2式中:L — 锚杆长度m ;H — 冒落拱高度m ;K — 安全系数,一般取K=2;L1 — 锚杆锚入稳定岩层的深度,一般按经验取0.5m ; L2 — 锚杆在巷道中的外露长度,一般取0.1m ; 其中:H =f B2式中:B — 巷道开掘宽度;f —岩石坚固性系数,砂岩取 ;则L=2、锚杆间排距计算,通常间排距相等,取a :a =KHr Q式中:a — 锚杆间排距,m ;Q — 锚杆设计锚固力, KN/根;H —冒落拱高度,取m;r —被悬吊砂岩的重力密度,取KN/m3;K —安全系数,一般取K=2;3、锚杆锚固长度计算:L0 = LD21 /(D2-D22)式中:L--锚固剂长度,为500mm。

D--钻孔直径,为32mm。

D1—树脂锚固剂直径,为28mmD2--锚杆内径,为20mm .四、锚索间排距的确定:L=nF2/[BHγ-(2F1sinθ)/L1]式中:L—锚索排距,m;B—巷道最大冒落宽度,m;H—巷道冒落高度,按最严重冒落高度取米;γ—岩体容重,取KN/m3 ;L1—锚杆排距,米;F1—锚杆锚固力,取KN;F2 —单根锚索的极限破断力,取210KN;θ—角锚杆与巷道顶板的夹角,85o;n—锚索排数,取;考虑巷道宽度,间距取米,排距取米,符合理论计算要求。

五、1、锚索长度确定:L=L1+L2+L3+L4 式中L ——锚索总长度L1——锚索深入到较稳定岩层的锚固长度,m; L2——需要悬吊的不稳定岩层,取 mL3——上托盘及锁具的厚度,取0.2mL4——需要外露的张拉长度,取0.35m 按GB J86—1985要求2、锚索锚固长度L1按下式确定:L1≥K ×2411f f D 式中 K ——安全系数 取K=2D1——锚索钢绞线直径 取 mmf1——钢绞线抗拉强度, N /mm 2f2——锚索与锚固剂的粘合强度,取10N /mm 23、锚索数目的确定 N=K ×1P W 式中 N ——锚索数目K ——安全系数P1——锚索的最低破断率286.5kNW ——被吊岩石的自重,kN4、W=B ×∑h ×∑r ×D 式中B ——巷道掘进宽度,取最大宽度 m 计算∑h——悬吊岩石厚度,取m∑r——悬吊岩石平均容重kN/m2D——锚索间排距,取不大于锚索长度的1/2 取m。

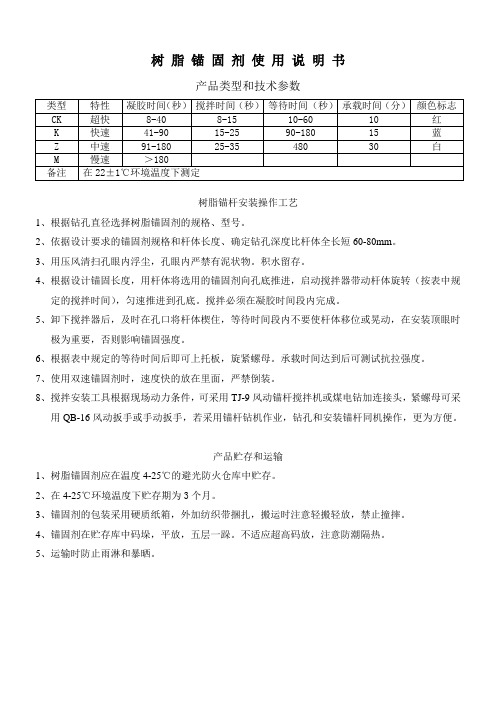

树脂锚固剂使用说明书1

树脂锚固剂使用说明书

产品类型和技术参数

树脂锚杆安装操作工艺

1、根据钻孔直径选择树脂锚固剂的规格、型号。

2、依据设计要求的锚固剂规格和杆体长度、确定钻孔深度比杆体全长短60-80mm。

3、用压风清扫孔眼内浮尘,孔眼内严禁有泥状物。

积水留存。

4、根据设计锚固长度,用杆体将选用的锚固剂向孔底推进,启动搅拌器带动杆体旋转(按表中规

定的搅拌时间),匀速推进到孔底。

搅拌必须在凝胶时间段内完成。

5、卸下搅拌器后,及时在孔口将杆体楔住,等待时间段内不要使杆体移位或晃动,在安装顶眼时

极为重要,否则影响锚固强度。

6、根据表中规定的等待时间后即可上托板,旋紧螺母。

承载时间达到后可测试抗拉强度。

7、使用双速锚固剂时,速度快的放在里面,严禁倒装。

8、搅拌安装工具根据现场动力条件,可采用TJ-9风动锚杆搅拌机或煤电钻加连接头,紧螺母可采

用QB-16风动扳手或手动扳手,若采用锚杆钻机作业,钻孔和安装锚杆同机操作,更为方便。

产品贮存和运输

1、树脂锚固剂应在温度4-25℃的避光防火仓库中贮存。

2、在4-25℃环境温度下贮存期为3个月。

3、锚固剂的包装采用硬质纸箱,外加纺织带捆扎,搬运时注意轻搬轻放,禁止撞摔。

4、锚固剂在贮存库中码垛,平放,五层一跺。

不适应超高码放,注意防潮隔热。

5、运输时防止雨淋和暴晒。

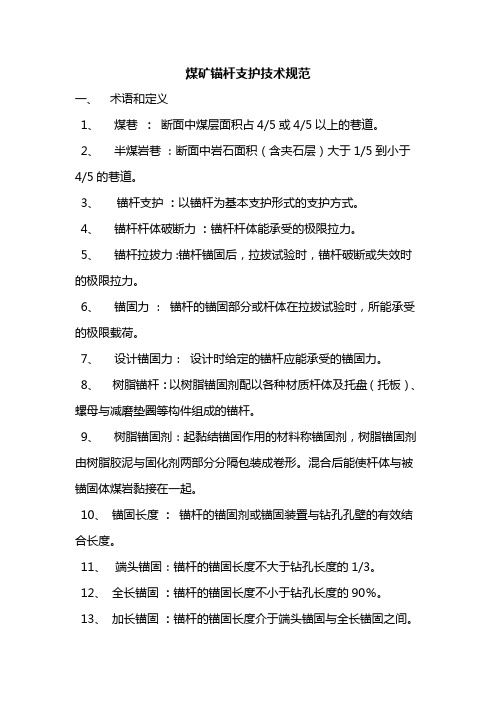

煤矿锚杆支护技术规范(新)

煤矿锚杆支护技术规范一、术语和定义1、煤巷:断面中煤层面积占4/5或4/5以上的巷道。

2、半煤岩巷:断面中岩石面积(含夹石层)大于1/5到小于4/5的巷道。

3、锚杆支护:以锚杆为基本支护形式的支护方式。

4、锚杆杆体破断力:锚杆杆体能承受的极限拉力。

5、锚杆拉拔力:锚杆锚固后,拉拔试验时,锚杆破断或失效时的极限拉力。

6、锚固力:锚杆的锚固部分或杆体在拉拔试验时,所能承受的极限载荷。

7、设计锚固力:设计时给定的锚杆应能承受的锚固力。

8、树脂锚杆:以树脂锚固剂配以各种材质杆体及托盘(托板)、螺母与减磨垫圈等构件组成的锚杆。

9、树脂锚固剂:起黏结锚固作用的材料称锚固剂,树脂锚固剂由树脂胶泥与固化剂两部分分隔包装成卷形。

混合后能使杆体与被锚固体煤岩黏接在一起。

10、锚固长度:锚杆的锚固剂或锚固装置与钻孔孔壁的有效结合长度。

11、端头锚固:锚杆的锚固长度不大于钻孔长度的1/3。

12、全长锚固:锚杆的锚固长度不小于钻孔长度的90%。

13、加长锚固:锚杆的锚固长度介于端头锚固与全长锚固之间。

14、拉拔试验:测试锚杆拉拔力的试验。

15、搅拌时间:安装树脂锚杆时,从开始搅拌树脂锚固剂到停止搅拌所用的时间。

16、等待时间:安装锚杆时,搅拌停止后到可以上紧螺母托板的时间。

17、预紧力:安装锚杆(锚索)时,通过拧紧螺母或采用张拉方法施加在锚杆(锚索)上的拉力。

18、预紧力矩:拧紧螺母使锚杆达到设计预紧力时,施加到螺母上的力矩。

19、锚杆快速安装:使用锚杆钻机连续完成搅拌树脂锚固剂、拧紧螺母的全过程。

20、初始设计:根据已有资料提出的巷道支护形式与参数。

21、信息反馈:对支护监测信息进行解释,并据此对支护设计进行验证和修改的过程。

22、正式设计:根据监测信息,对初始设计进行验证或修改,在技术性、经济性以及安全性等方面均能满足生产要求的支护设计。

23、巷道顶板离层临界值:支护设计或工程实践分析确定的巷道顶板允许的最大离层值。

锚杆技术参数

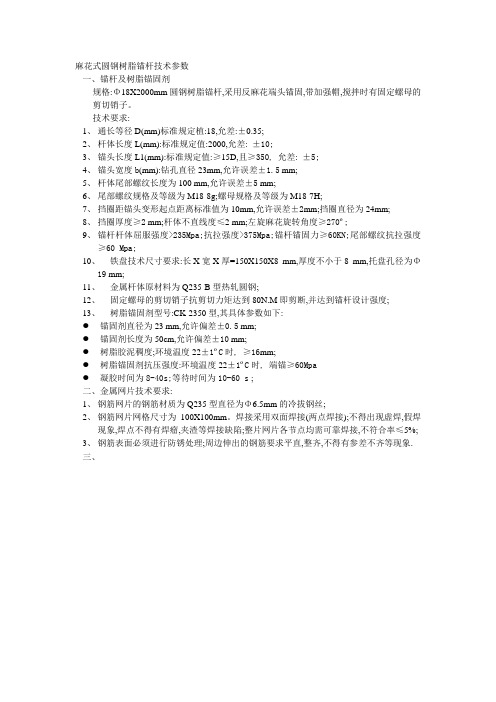

麻花式圆钢树脂锚杆技术参数一、锚杆及树脂锚固剂规格:Φ18X2000mm圆钢树脂锚杆,采用反麻花端头锚固,带加强帽,搅拌时有固定螺母的剪切销子。

技术要求:1、通长等径D(mm)标准规定植:18,允差:±0.35;2、杆体长度L(mm):标准规定值:2000,允差:±10;3、锚头长度L1(mm):标准规定值:≥15D,且≥350,允差:±5;4、锚头宽度b(mm):钻孔直径23mm,允许误差±1.5 mm;5、杆体尾部螺纹长度为100 mm,允许误差±5 mm;6、尾部螺纹规格及等级为M18-8g;螺母规格及等级为M18-7H;7、挡圈距锚头变形起点距离标准值为10mm,允许误差±2mm;挡圈直径为24mm;8、挡圈厚度≥2 mm;杆体不直线度≤2 mm;左旋麻花旋转角度≥270º;9、锚杆杆体屈服强度>235Mpa;抗拉强度>375Mpa;锚杆锚固力≥60KN;尾部螺纹抗拉强度≥60 Mpa;10、铁盘技术尺寸要求:长X宽X厚=150X150X8 mm,厚度不小于8 mm,托盘孔径为Φ19 mm;11、金属杆体原材料为Q235-B型热轧圆钢;12、固定螺母的剪切销子抗剪切力矩达到80N.M即剪断,并达到锚杆设计强度;13、树脂锚固剂型号:CK-2350型,其具体参数如下:●锚固剂直径为23 mm,允许偏差±0.5 mm;●锚固剂长度为50cm,允许偏差±10 mm;●树脂胶泥稠度;环境温度22±1ºC时,≥16mm;●树脂锚固剂抗压强度:环境温度22±1ºC时, 端锚≥60Mpa●凝胶时间为8-40s;等待时间为10-60 s ;二、金属网片技术要求:1、钢筋网片的钢筋材质为Q235型直径为Φ6.5mm的冷拔钢丝;2、钢筋网片网格尺寸为100X100mm。

锚杆参数的选择

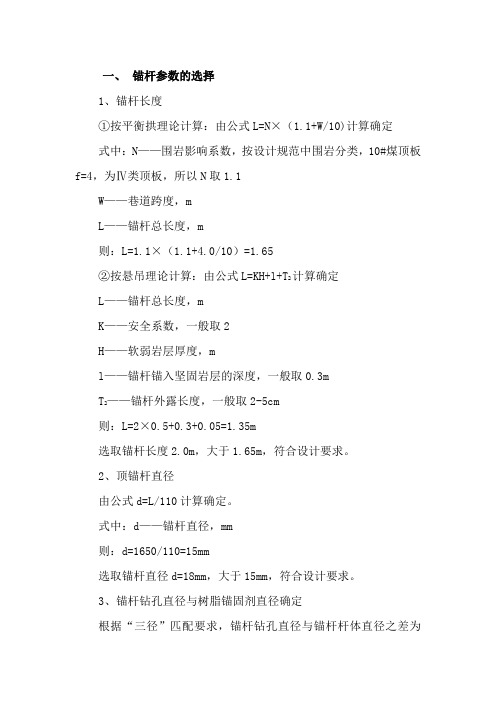

一、锚杆参数的选择1、锚杆长度①按平衡拱理论计算:由公式L=N×(1.1+W/10)计算确定式中:N——围岩影响系数,按设计规范中围岩分类,10#煤顶板f=4,为Ⅳ类顶板,所以N取1.1W——巷道跨度,mL——锚杆总长度,m则:L=1.1×(1.1+4.0/10)=1.65②按悬吊理论计算:由公式L=KH+l+T2计算确定L——锚杆总长度,mK——安全系数,一般取2H——软弱岩层厚度,ml——锚杆锚入坚固岩层的深度,一般取0.3mT2——锚杆外露长度,一般取2-5cm则:L=2×0.5+0.3+0.05=1.35m选取锚杆长度2.0m,大于1.65m,符合设计要求。

2、顶锚杆直径由公式d=L/110计算确定。

式中:d——锚杆直径,mm则:d=1650/110=15mm选取锚杆直径d=18mm,大于15mm,符合设计要求。

3、锚杆钻孔直径与树脂锚固剂直径确定根据“三径”匹配要求,锚杆钻孔直径与锚杆杆体直径之差为4~10mm,锚杆钻孔直径与树脂锚固剂直径之差为3~5 mm,因此锚杆钻孔直径R孔在28~32之间,树脂锚固剂直径R树在23~27mm之间。

取R孔=28mm,R杆=23mm,均在计算范围之内,符合设计要求。

4、锚固方式和长度①巷道顶板属于Ⅳ类顶板,为保证锚杆锚固力、扭矩达标,选用全锚锚固。

②锚固长度:全锚锚固要求锚固长度为0.5~0.9倍锚杆长度,取0.6倍,则锚固长度L锚=0.6×2m=1.2m,选用Z2388型1条CK2340型1条树脂锚固剂,锚固剂长度等于880mm+400mm=1280mm。

实际锚固长度:根据公式L锚=(L树·R2树)/(R2孔-R2杆)式中:L锚——树脂锚固剂锚固长度,mmL树——树脂锚固剂长度,mmR树——树脂锚固剂半径,mmR杆——锚杆半径,mmR孔——钻孔半径,mm则:实际锚固长度L锚=(1280×11.52)/(152-102) =1354mm>1200mm5、锚杆间、排距Q确定。

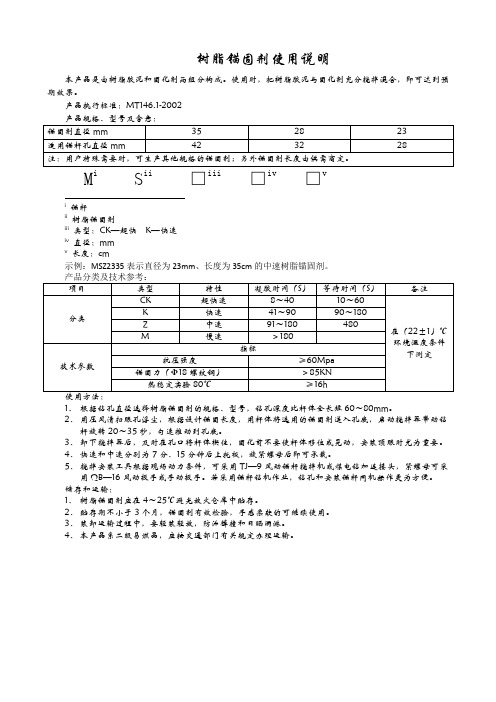

树脂锚固剂使用说明书

树脂锚固剂使用说明

本产品是由树脂胶泥和固化剂两组分构成。

使用时,把树脂胶泥与固化剂充分搅拌混合,即可达到预期效果。

产品执行标准:MT146.1-2002

产品规格、型号及含意:

M i S ii□iii□iv□v

i锚杆

ii树脂锚固剂

iii类型:CK—超快K—快速

iv直径:mm

v长度:cm

示例:MSZ2335表示直径为23mm、长度为35cm的中速树脂锚固剂。

1、根据钻孔直径选择树脂锚固剂的规格、型号,钻孔深度比杆体全长短60~80mm。

2、用压风清扫眼孔浮尘,根据设计锚固长度,用杆体将选用的锚固剂送入孔底,启动搅拌器带动钻

杆旋转20~35秒,匀速推动到孔底。

3、卸下搅拌器后,及时在孔口将杆体楔住,固化前不要使杆体移位或晃动,安装顶眼时尤为重要。

4、快速和中速分别为7分、15分钟后上托板,旋紧螺母后即可承载。

5、搅拌安装工具根据现场动力条件,可采用TJ—9风动锚杆搅拌机或煤电钻加连接头,紧螺母可采

用QB—16风动扳手或手动扳手。

若采用锚杆钻机作业,钻孔和安装锚杆同机操作更为方便。

储存和运输:

1、树脂锚固剂应在4~25℃避光放火仓库中贮存。

2、贮存期不小于3个月,锚固剂有效检验,手感柔软的可继续使用。

3、装卸运输过程中,要轻装轻放,防治摔撞和日晒雨淋。

4、本产品系二级易燃品,应按交通部门有关规定办理运输。

(完整版)锚杆支护理论计算方法

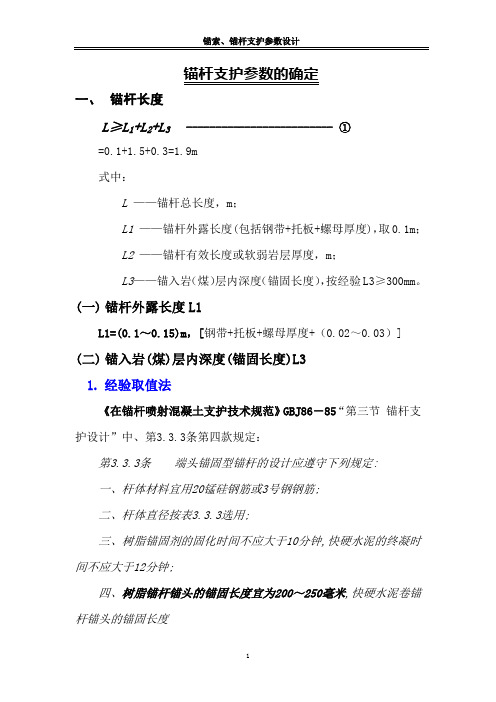

锚杆支护参数的确定一、锚杆长度L≥L1+L2+L3------------------------- ①=0.1+1.5+0.3=1.9m式中:L——锚杆总长度,m;L1 ——锚杆外露长度(包括钢带+托板+螺母厚度),取0.1m;L2 ——锚杆有效长度或软弱岩层厚度,m;L3——锚入岩(煤)层内深度(锚固长度),按经验L3≥300mm。

(一)锚杆外露长度L1L1=(0.1~0.15)m,[钢带+托板+螺母厚度+(0.02~0.03)](二)锚入岩(煤)层内深度(锚固长度)L31.经验取值法《在锚杆喷射混凝土支护技术规范》GBJ86-85“第三节锚杆支护设计”中、第3.3.3条第四款规定:第3.3.3条端头锚固型锚杆的设计应遵守下列规定:一、杆体材料宜用20锰硅钢筋或3号钢钢筋;二、杆体直径按表3.3.3选用;三、树脂锚固剂的固化时间不应大于10分钟,快硬水泥的终凝时间不应大于12分钟;四、树脂锚杆锚头的锚固长度宜为200~250毫米,快硬水泥卷锚杆锚头的锚固长度宜为300~400毫米;五、托板可用3号钢,厚度不宜小于6毫米,尺寸不宜小于150×150毫米;六、锚头的设计锚固力不应低于50千牛顿;七、服务年限大于5年的工程,应在杆体与孔壁间注满水泥砂浆。

一般取300mm ~400mm2. 理论估算法《在锚杆喷射混凝土支护技术规范》GBJ86-85“第三节 锚杆支护设计”中规定:第3.3.11条 局部锚杆或锚索应锚入稳定岩体。

水泥砂浆锚杆或预应力锚索的水泥砂浆胶结式内锚头锚入稳定岩体的长度,应同时满足下列公式:公式(3.3.11-1)、(3.3.11-2)见图形所示。

cs st f f d k l 412≥ (3.3.11-1)crst a f d f d k l 2214≥ (3.3.11-2) 式中la ——锚杆杆体或锚索体锚入稳定岩体的长度(cm ); d1——锚杆钢筋直径走私或锚索体直径(cm );d2——锚杆孔直径(cm );f st ——锚杆钢筋或锚索体的设计抗拉强度(N/cm 2);f cs ——水泥砂浆与钢筋或水泥砂浆与锚索的设计粘结强度(N/cm 2);圆钢为2.5MPa ,螺纹钢为5MPa 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

树脂锚杆直径、钻孔直径及锚固长度

的合理性分析

曲光1,杨振茂2,洪华斌2,朱春华2

(1,北京煤炭设计研究院,北京 100011;2.中国矿业大学(北京校区),北京 100083) 摘要:锚杆支护是我国煤矿回采巷道中的主要支护形式之一。

本文通过对树脂锚杆直径、钻孔直径

及锚固长度的合理性分析,得出三者最佳的技术经济效益和支护效果。

关键词:锚杆直径;钻孔直径;锚固长度

文献标识码:A

由于锚杆支护具有安全、经济、快速等优点,因此这项技术在我国煤矿回采巷道中得到了迅速推广与广泛应用,目前锚杆支护占的比例为20%左右。

在煤巷锚杆支护中,绝大部分使用树脂锚杆,顶板锚杆杆体基本由左旋螺纹钢和建筑螺纹钢制作。

在使用这种锚杆时,如何经济、合理地选择锚杆直径、钻孔直径及锚固长度,是能否取得最大锚固力和最佳经济效益的技术关键。

1 锚杆支护成本分析

锚杆支护成本是指锚杆钢材、树脂药卷、锚杆托盘、螺母以及锚杆加工等费用之和(未计入施工等费用)。

锚杆支护成本用下式计算

F=π/4[L1φ12γ1C l十L2(φ32—φ12)γ2C2]十C

式中 L l——锚杆长度,mm;

L2—-—锚固长度,mm;

φ1——锚杆直径,mm;

φ3——钻孔直径,mm;

γ1——钢材容重,7.8x10-6kg/mm3;

γ2----树脂药卷容重,2.0x10-6kg/mm3;

c1-----带纵筋月牙肋建筑螺纹钢筋价格,取2.75元/kg;

c2-----树脂药卷价格,取8.41元/kg;

C——--锚杆托盘、螺母、锚杆加工等费用之和。

据统计,锚杆托盘价格为4.0元/个;螺母价格为

0.40元/个;锚杆加工等费4.6元/根,则,C=9.0元。

由上式可见,影响锚固成本的主要因素是锚杆直径、钻孔直径和锚固长度等。

2 锚杆直径对锚杆支护成本的影响

在钻孔直径和锚杆长度一定的情况下,全长锚固的带纵筋月牙肋建筑螺纹钢筋锚杆直径与锚杆支护成

本的关系见图1。

一般情况下,随着锚杆直径增大,锚杆杆体重量和锚杆成本增加,但是,锚杆直径增大,

也相应地减少了锚固剂的用量与成本。

总体来说,锚杆直径增大将使锚杆支护成本提高。

目前,我国煤巷支护大多数情况下应用φ14mm或φ16 mm的锚杆,仅有少数矿区应用φ18 mm和φ

20mm的锚杆。

当钻孔直径为28mm时,锚杆直径越大,锚固成本也越高。

如果以φ14mm带纵筋月牙肋建

筑螺纹钢筋锚杆支护成本为基准,则锚杆直径增大2mm,锚固成本增高0.60元左右。

20MnSi带纵筋月牙肋建筑螺纹钢筋锚杆,使用不同锚杆直径时,从锚杆破断强度增加的百分比 (表1)看出,随着锚杆直

径增大,锚杆的锚固力提高(比用φ14mm的锚杆提高31%一147%)。

因此,适当地加大锚杆杆体直径,对提高技术经济效果是十分明显的。

表1 锚杆直径不同时锚杆破断强度增加百分比

锚杆直径/mm 14 16 18 20 22

破断强度增加百分比/% 0 31 65 104 147

3 钻孔直径对锚杆支护成本的影响

钻孔直径越大,所需锚固剂越多,则锚杆支护成本也越高。

因此,国内外煤巷支护锚杆钻孔直径有逐步缩小的趋势。

我国煤巷支护中应用的钻孔直径主要有26 mm、28mm、33mm和43mm等几种。

使用这4种钻孔直径时,20MnSi锚杆支护成本见表2。

由表2可见,钻孔直径越大,锚杆支护成本也越高。

使用锚杆直经为16mm、18mm;钻孔直径33mm时,每孔比用28mm钻孔直经的锚杆支护成本增加8.1元(增高约25%);使用43mm孔径时,则增加28元(增高约88%)左右;使用26mm孔径时,比用28mm孔径时的锚杆支护成本可降低2.8元,(下降约10%)。

表2 不同钻孔直径的锚杆支护成本

锚杆直径锚杆支护成本/元

/mm 孔径26mm 孔径28mm 孔径33mm 孔径43mm

14 28.6 31.5 39.5 59.6

16 29.2 32.0 40.1 60.1

18 29.8 32.6 40.7 60.8

20 30.4 33.3 41.4 61.4

22 31.2 34.0 42.1 62.2

24 32.0 34.9 41.9 63.0

注:孔径系指钻孔直径。

4 锚固长度对锚杆支护成本的骺响

在端头锚固时,锚固长度对锚杆支护成本影响很大。

在钻孔直径为28mm、锚杆直径为18mm的条件下,锚固长度从500mm增加到2000 mm时,锚杆支护成本将由23.5元提高到32.62元,增加近9.1元(图2)。

单纯从经济上考虑,锚固长度越短越好。

但实际上,由于使用的锚杆不同,要求锚杆的锚固力不同,因此锚固长度也不一样。

锚杆的锚固长度不应由经济因素决定,而主要应与锚杆的支护形式、强度及围岩力学性能等参数相适应。

5 结论

(1)全长锚固时,在钻孔直径一定的情况下,锚杆直径增大将使锚杆杆体重量和锚杆成本增加,但同时也相应地减少了锚固剂的用量与成本。

总体来说,锚杆直径每增加2mm,带纵筋月牙肋建筑螺纹钢筋锚杆支护成本增高有限,仅为0.60元左右,而锚固力却提高极大,因此设计时应适当地加大锚杆直径。

(2)钻孔直径越大,所需用的锚固剂越多,则锚固成本也越高。

但是,锚固剂的用量增加对锚杆的锚固力影响并不大,所以一般情况下应尽量采用较小的钻孔直径更为合理、经济。

(3)在煤巷支护中,使用全长锚固能够充分利用锚杆、锚固剂及围岩的能力,取得最佳的支护效果。

作者简介:曲光(1956—),男,高级工程师,1982年毕业于阜新矿业学院,现任北京煤炭设计研究院监理所所长。