煤矿空压机系统供风能力计算

空气压缩机设备选型能力核算

空气压缩机设备选型能力核算一、计算依据根据国家煤矿安全监察局安监总煤装[2010]146号文件精神,要求“煤矿和非煤矿山要制定和实施生产技术装备标准,安装监测监控系统、井下人员定位系统、紧急避险系统、压风自救系统、供水施救系统和通信联络系统等技术装备,并于3年之内完成”的要求。

压风管路通过主斜井送至井下。

最大班下井人数73人,其中回采工作面34人,每个掘进工作面14人。

现根据国家安监总局、国家煤监局2007年8月9日颁发安监总煤行[2007]第167号文件,按用于灾害防治时,最大班下井总人数每人0.3m3/min计算确定压风系统供风量。

矿井风动设备配备见表7-4-1。

表7-4-1 风动工具配备表二、空气压缩机选型1.压缩机必须的供气量(1)风动工具所需压缩机必须的供气量Q=a 1a 2γΣq i n i k i =32.72m 3/min式中: a 1——沿管路全长的漏气系数,a 1=1.2;a 2——机械磨损耗气量增加系数,取1.15;γ——海拔高度修正系数,a 3=1.01;q i ——每台风动工具的耗气量,ZP-Ⅱ型混凝土喷射机耗风量8m 3/min ,G10型风镐耗风量1.2m 3/min ,MFC-1218/2962型气动锚杆钻机耗风量2.8m 3/min ,ZY24型凿岩机耗风量2.8m 3/min ,ZQS-20型风煤钻耗风量1.2m 3/min ;n i ——用气量最大班次内,同型号风动机具的台数,ZP-Ⅱ型混凝土喷射机1台,G10型风镐2台, MFC-1218/2962型气动锚杆钻机2台,ZY24型凿岩机2台,ZQS-20型风煤钻3台;k i ——同型号风动机具的同时工作系数,ZP-Ⅱ型混凝土喷射机取1,G10型风镐取0.90,MFC-1218/2962型气动锚杆钻机取0.9,ZY24型凿岩机取0.90,ZQS-20型风煤钻取0.90。

(2)井下发生事故时,工作人员所需压缩机必须的供气量 Q =3.0731⨯⨯⨯γα=1.2×1.01×73×0.3=26.54m 3/min 。

隧道现场风 量及计算

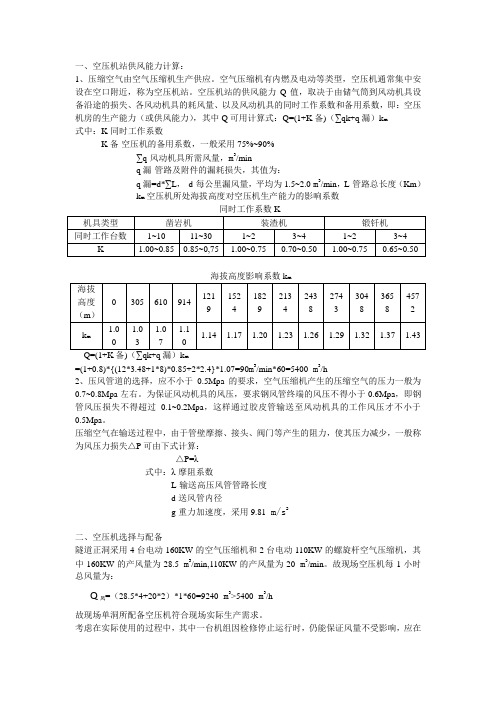

一、空压机站供风能力计算:1、压缩空气由空气压缩机生产供应。

空气压缩机有内燃及电动等类型,空压机通常集中安设在空口附近,称为空压机站。

空压机站的供风能力Q值,取决于由储气筒到风动机具设备沿途的损失、各风动机具的耗风量、以及风动机具的同时工作系数和备用系数,即:空压机房的生产能力(或供风能力),其中Q可用计算式:Q=(1+K备)(∑qk+q漏)k m式中:K-同时工作系数K备-空压机的备用系数,一般采用75%~90%∑q-风动机具所需风量,m3/minq漏-管路及附件的漏耗损失,其值为:q漏=d*∑L,d-每公里漏风量,平均为1.5~2.0m3/min,L-管路总长度(Km)k m-空压机所处海拔高度对空压机生产能力的影响系数m=(1+0.8)*{(12*3.48+1*8)*0.85+2*2.4}*1.07=90m3/min*60=5400 m3/h2、压风管道的选择,应不小于0.5Mpa的要求,空气压缩机产生的压缩空气的压力一般为0.7~0.8Mpa左右。

为保证风动机具的风压,要求钢风管终端的风压不得小于0.6Mpa,即钢管风压损失不得超过0.1~0.2Mpa,这样通过胶皮管输送至风动机具的工作风压才不小于0.5Mpa。

压缩空气在输送过程中,由于管壁摩擦、接头、阀门等产生的阻力,使其压力减少,一般称为风压力损失△P可由下式计算:△P=λ式中:λ-摩阻系数L-输送高压风管管路长度d-送风管内径g-重力加速度,采用9.81 m/s2二、空压机选择与配备隧道正洞采用4台电动160KW的空气压缩机和2台电动110KW的螺旋杆空气压缩机,其中160KW的产风量为28.5 m3/min,110KW的产风量为20 m3/min。

故现场空压机每1小时总风量为:Q风=(28.5*4+20*2)*1*60=9240 m3>5400 m3/h故现场单洞所配备空压机符合现场实际生产需求。

考虑在实际使用的过程中,其中一台机组因检修停止运行时,仍能保证风量不受影响,应在现场预备一台内燃空压机3m3/min。

压风系统计算

压风系统能力核算计算人:审核:机电科长:压风系统能力核算一、压风能力效验: 1、现有压风设备技术参数:2、井上下压风系统图970m21轨道巷21皮带巷23轨道巷23皮带巷23轨道集运巷23071A 上付巷23071B 下付巷23071A 上付巷压风机房300m1000m 东大巷23111上付巷23111下付巷1100m1100m23皮带集运巷600m 400m200mI 采区700m1200m 1200m800m1000m22皮带巷31皮带巷31轨道巷31回风巷22轨道巷11022A 上付巷11022A 下付巷31001上付巷31001下付巷21111下付巷21111上付巷31041底抽巷31061顶抽巷21052下付巷21052上付巷22流水巷22中央下山500m 500m400m500m 1000m1000m1000m 600m -300大巷1300m22062上付巷22062下付巷12143564、计算:由于31采区压风系统2010年改造,改造后31采区风动钻机使用井下空压机供风,压风自救系统及喷浆机仍使用平地空压机供风,因此31采区风动钻机不进行计算。

因管路全长超过2km,取a1=1.2 a2=1.15,海拔高度400m,取a3=1.04(a1:风动机具磨损后,耗气量增加的系数 a2:管网漏气系数,a3:高原修正系)。

⑴空压站必须的排气量:Q = a 1a 2a 3∑qiniki= 1.2*1.15*1.04*(37.44+38.4+14.4+6+20.48+3.15)=172.4m3/min⑵从压风系统图看,123456管路最长,取3100m,最大压力损失在此趟管路中。

取每km压降为0.5*105 N/m2则压力损失为:∑ΔPi=ΔP1-2+ΔP2-3+ΔP3-4+ΔP4-5+ΔP5-6=0.5*105*(0.05+0.3+0.35+1+1.1)= 1.4*105 N/m2空压机必须的出口压力为:P=Pg+∑ΔPi+0.981*105=(4.9+1.4+0.981)*105= 7.28*105 N/m2由上述计算可知:矿井各采区正常生产时,矿井总用风量172.4m3/min,空压机必须的出口压力7.28*105N/m2。

空压机风量计算

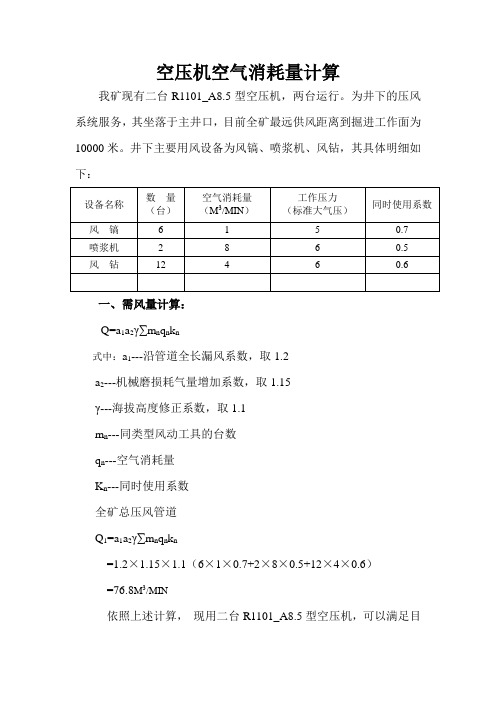

空压机空气消耗量计算

我矿现有二台R1101_A8.5型空压机,两台运行。

为井下的压风系统服务,其坐落于主井口,目前全矿最远供风距离到掘进工作面为10000米。

井下主要用风设备为风镐、喷浆机、风钻,其具体明细如下:

一、需风量计算:

Q=a1a2γ∑m n q n k n

式中:a1---沿管道全长漏风系数,取1.2

a2---机械磨损耗气量增加系数,取1.15

γ---海拔高度修正系数,取1.1

m n---同类型风动工具的台数

q n---空气消耗量

K n---同时使用系数

全矿总压风管道

Q1=a1a2γ∑m n q n k n

=1.2×1.15×1.1(6×1×0.7+2×8×0.5+12×4×0.6)

=76.8M3/MIN

依照上述计算,现用二台R1101_A8.5型空压机,可以满足目

前井下需风量。

主井大巷到中宇工作面区

Q2=a1a2γ∑m n q n k n

=1.2×1.15×1.1(1×1×1+1×8×1+2×4×0.6)

=20.9 M3/MIN

主井大巷到郑煤工作面

Q3=a1a2γ∑m n q n k n

=1.2×1.15×1.1(1×1×1+1×8×1+2×4×0.6)

=20.9 M3/MIN

依照上述计算,使用一台R1101_A8.5型空压机,可以满足南十盘区需风量。

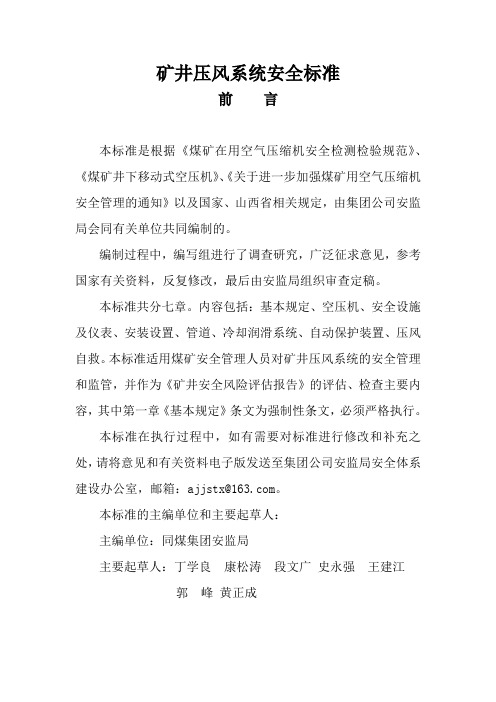

矿井压风系统安全标准

矿井压风系统安全标准前言本标准是根据《煤矿在用空气压缩机安全检测检验规范》、《煤矿井下移动式空压机》、《关于进一步加强煤矿用空气压缩机安全管理的通知》以及国家、山西省相关规定,由集团公司安监局会同有关单位共同编制的。

编制过程中,编写组进行了调查研究,广泛征求意见,参考国家有关资料,反复修改,最后由安监局组织审查定稿。

本标准共分七章。

内容包括:基本规定、空压机、安全设施及仪表、安装设置、管道、冷却润滑系统、自动保护装置、压风自救。

本标准适用煤矿安全管理人员对矿井压风系统的安全管理和监管,并作为《矿井安全风险评估报告》的评估、检查主要内容,其中第一章《基本规定》条文为强制性条文,必须严格执行。

本标准在执行过程中,如有需要对标准进行修改和补充之处,请将意见和有关资料电子版发送至集团公司安监局安全体系建设办公室,邮箱:ajjstx@。

本标准的主编单位和主要起草人:主编单位:同煤集团安监局主要起草人:丁学良康松涛段文广史永强王建江郭峰黄正成目录1基本规定 (3)2空压机 (4)3安全设施及仪表 (7)4安装设置 (10)5管道 (11)6冷却、润滑系统 (13)7自动保护装置 (13)8压风自救 (15)1基本规定1.0.1空气压缩机不得选用滑片式,应优先选用螺杆机型,严禁选用无安全保障、证书或证件不全、假冒伪劣的产品及配件。

1.0.2空气压缩机必须具备生产许可证和产品合格证,井下使用的移动式空气压缩机应具备煤矿矿用产品安全标志,空气压缩机储气罐(风包)应取得设计、制造许可证和检验合格证。

1.0.3采购的空气压缩机到货后,必须按规定进行入矿验收。

1.0.4空气压缩机应设置在地面,对深部多水平开采的矿井,空气压缩机安装在地面难以保证井下作业点有效供风时,可在其供风水平以上2个水平的进风井井底车场安全可靠的位置安装。

1.0.5安装固定式空气压缩机及其储气罐时,应保证其四周留有足够的空间,并保持通风良好,便于维修、维护。

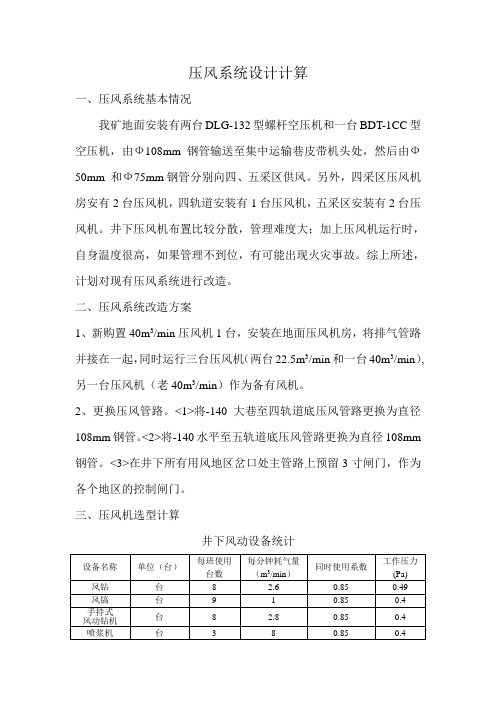

压风系统设计

压风系统设计计算一、压风系统基本情况我矿地面安装有两台DLG-132型螺杆空压机和一台BDT-1CC型空压机,由Ф108mm钢管输送至集中运输巷皮带机头处,然后由Ф50mm 和Ф75mm钢管分别向四、五采区供风。

另外,四采区压风机房安有2台压风机,四轨道安装有1台压风机,五采区安装有2台压风机。

井下压风机布置比较分散,管理难度大;加上压风机运行时,自身温度很高,如果管理不到位,有可能出现火灾事故。

综上所述,计划对现有压风系统进行改造。

二、压风系统改造方案1、新购置40m3/min压风机1台,安装在地面压风机房,将排气管路并接在一起,同时运行三台压风机(两台22.5m3/min和一台40m3/min),另一台压风机(老40m3/min)作为备有风机。

2、更换压风管路。

<1>将-140大巷至四轨道底压风管路更换为直径108mm钢管。

<2>将-140水平至五轨道底压风管路更换为直径108mm 钢管。

<3>在井下所有用风地区岔口处主管路上预留3寸闸门,作为各个地区的控制闸门。

三、压风机选型计算井下风动设备统计1、地面压风机组必须的供气量:根据下式计算Q=a1a2a3Σn i q i k i式中a1——沿管路全长的漏风系数,取1.2a2——机械磨损使压气消耗增加的系数,取1.15a3——海拔修正系数,取1n i——同型号风动工具的同时使用系数q i——各种风动设备的耗气量k i——同型号风动设备,同时使用系数取0.85Q =1.2×1.15×(2.6×8+9+2.8×8+8×3) ×0.85=89.4 m3/min地面压风机房供风量为85 m3/min,四采区压风机房最小排气量为12 m3/min,合计排风量为97 m3/min>89.4 m3/min,满足要求。

2、计算空压机必须的出口压力根据下式计算P=p g+Σ△p i+0.981×105式中p g——风动工具的工作压力(需要风压最大的一台)Σ△p i——最远一条管路的压力损失之和按每公里0.3×105Pa, 0.981×105——由于供气线路中上下山所消耗气压所以P=4.905×105+4.5×0.3×105+0.981×105=7.236×105Pa空压机额定排气压力为8×105Pa>7.236×105Pa,满足要求。

某煤矿三大系统

某煤矿三大系统×××××××××××××××矿井压风自救系统、供水施救系统、通信联络系统方案设计(设计能力:6万吨/年)×××××××××××××××二○一一年五月×××煤矿矿井压风自救系统、供水施救系统、通信联络系统方案设计(设计能力:6万吨/年)设计:审核:项目负责:技术负责:总经理:×××××××××××××公司二○一一年五月目录第一章概况 (1)第一节企业概况 (1)第二节矿井概况 (1)第二章压风自救系统 (3)第一节压风系统选型计算 (3)第二节地面压风机房设置要求 (5)第三节压风自救系统设置要求 (6)第四节压风自救系统设备配备表 (7)第三章供水施救系统 (8)第一节矿井用水量计算 (8)第二节水源及给水系统 (8)第三节井下管路设置 (9)第四节设备配备表 (10)第四章通信联络系统 (11)第一节通信系统方案 (11)第二节安设要求 (11)第一章概况第一节企业概况企业名称:×××××××××××××××企业地址:×××××××××企业性质:私营企业经济类型:个人独资企业职工人数:240人证照情况:齐全有效第二节矿井概况1、矿井设计生产能力:6万吨/年2、核定生产能力:6万吨/年3、2010年实际生产能力:2万吨/年4、核定通风能力:满足矿井生产设计能力安全生产要求5、开采标高:+900m~+800m6、交通情况×××位于×××,距×××约44km,距××约2.6km,有1.5km的简易矿山公路与×××国道相连,对外交通十分方便7、矿井地质矿区位于北东向老黑山背斜北西翼,为单斜构造;矿区内无大的断裂构造和褶曲构造,构造简单,煤层较稳定。

供风系统改造用风量计算书

供风系统改造用风量计算书XXXXXX年十二月供风系统改造用风量计算书(矿空压机房向选煤厂供风方案)第一部分方案简要说明与示意图一、改造方案简要说明该方案是将矿空压机房部分压缩空气送至选煤厂供风系统,供选煤厂生产使用。

矿空气压缩机每台容积流量为100m3/min,使用上采用一用两备,额定排气压力为1.3MPa,现场使用的调定压力为0.8MPa(风包压力表显示压力)。

风包出口为6寸管,其全部与10寸主供风管路对接,现10寸主管一端直接引向井下,另一端预留有法兰接口。

选煤厂与其对接时,用带有10寸法兰盘的渐缩管与矿主供风管路(10寸)对接。

管路铺设时,首先进入920皮带走廊,沿920皮带走廊铺设至选煤厂主厂房主供风管路处,与主管直接对接。

二、供风系统改造示意图第二部分空气管路管径确定及管路布置一、管径的确定及压力损失计算1、确定管径管内要通过流量q=100m3/min空气输送管路长度L=1200m管路内径为:查管径表,用标准管径DN150,即6寸管。

2.沿程压力损失将沿程管路中的局部压力损失折算至直管中,则压缩空气输送1200米后的压力损失为二、压风管路的布置1、与矿空压机供风系统对接时,在其主管(10寸)法兰上对接,对接口管径有10寸收缩至6寸,在6寸关上增加手动截止阀(球阀)。

2、管路沿皮带走廊靠高山水池侧通道以高于地面500mm铺设,终止于锅炉房,管路总长约为1200米。

3、在终点处,出皮带走廊前,选择一个最低点,增加一个气水分离器,制作放水装置(接一个三通,增加一个储水罐,储水罐下方安装放水阀,定期放水)。

4、压风管路与主厂房供风系统对接时,与主供气管路直接对接。

与厂房低压风主管对接时,中间增加减压阀(尺寸为DN200)。

第三部分主厂房高低压理论用风量计算一、P=0.8MPa风量(二期为基准)1、主厂房、浓缩池启动阀门统计表气动阀门安装位置数量*个阀门开启时段操作方式操作人数极致工况开启数量最大工况开启数量一般工况开启数量浓缩池17 事故、检修人为操作 2 3 3 1 主厂房一层42 停车、启车人为操作 3 3 3 2 主厂房二层26 停车、运行集控操作程序12 6 4 脱介筛分流阀 6 停车、运行集控操作程序 6 6 3 主厂房三层27 停车、启车人为操作 1 1 1 1 压滤48 运行人为操作 3 6 6 4 主厂房四层 5 停车、启车人为操作 1 1 1 1总数32 26 16 2、不同工况用风量计算2.1极致工况用风量计算2.1.1每分钟供气次数n取阀门卡住影响系数K1=3气动阀门同时使用数量m1=32开启间断时间t=1.3min则2.1.2开动一侧闸门的耗风量空气压缩机风包的表压力管道压力降值标准大气压公斤⁄厘米2气缸参数取平均:,2.1.3每个气动闸门每分钟耗风量2.1.4空气压缩机的单位耗风量2.1.5极致工况下32个气动闸门空压机的耗风量2.2最大工况用风量计算2.2.1每分钟供气次数n取阀门卡住影响系数K1=3气动阀门同时使用数量m1=26开启间断时间t=1.3min则2.2.2开动一侧闸门的耗风量,同上2.2.3每个气动闸门每分钟耗风量2.2.4空气压缩机的单位耗风量2.2.5极致工况下26个气动闸门空压机的耗风量2.3一般工况用风量计算2.3.1每分钟供气次数n取阀门卡住影响系数K1=3气动阀门同时使用数量m1=16开启间断时间t=1.3min则2.3.2开动一侧闸门的耗风量同上2.3.3每个气动闸门每分钟耗风量2.3.4空气压缩机的单位耗风量2.3.5一般工况下16个气动闸门空压机的耗风量2.4不同工况闸门耗风量统计表工况使用情况单期系统开启阀门耗气量(m3/min)两期系统全开阀门耗风量(m3/min)备注极致工况12.544 25.088耗风量按二期用风量为基准计算最大工况8.268 16.536一般工况 3.136 6.272二、P=0.4MPa风量确定(以二期为基准)1、主厂房物料桶翻料用风量统计表(二期)用风终端所在部位管径数量风管开启时段极端工况开启数量最大工况开启数量一般工况开启数量备注主洗混料桶2″ 3 停车状态 3 3 3 正常开启再洗混料桶2″ 3 停车状态 3 3 3 正常开启主洗合介桶2″ 3 停车状态 3 3 3 正常开启主洗稀介桶2″ 3 停车状态 3 1 0 事故开启(堵料)主洗磁尾桶2″ 3 停车状态 3 1 0 事故开启(堵料)再洗合介桶2″ 3 停车状态 3 3 3 正常开启再洗稀介桶2″ 3 停车状态 3 1 0 事故开启(堵料)再洗磁尾桶2″ 3 停车状态 3 1 0 事故开启(堵料)浅槽用介质桶2″ 1 停车状态 1 1 1 正常开启七层磁选机入料桶2″ 1 停车状态 1 1 0 事故开启(堵料)压滤入料桶2″ 6 停车状态 6 6 0介质库2″18 无停歇18 18 (18) 正常开启压滤反吹风2″12 开车状态 6 6 4 正常开启总计38(56) 30(48) 17(35)2、不同工况下的耗风量2.1计算管路末端压缩空气压力、密度、流量2.1.1估算其压缩空气输送系统的总压力损失,则管路输送末端的空气压力为2.1.2确定管道内压缩空气密度、流速、流量标准状态下,实际工况下依据状态方程依据《机械设计手册》介质常用流速表19.3-1,查的在压力0.38MPa 下的压缩空气流速为11m/s管径DN=50mm,内径取d=0.05m末端管径DN50与主干管DN150相接,其有效截面积则管内流量2.1.3自由空气流量(空压机选择所需,空压机铭牌上所标的流量为自由空气流量)2.2不同工况下,自由空气流量依据空压机供气量计算公式取利用系数漏损系数备用系数2.2.1极端工况下包括介质库用气,不包括介质库则理论用气量为2.2.2最大工况下包括介质库用气,不包括介质库则理论用气量为2.2.3一般工况下包括介质库用气,不包括介质库则理论用气量为2.2.4不同工况下理论用气量统计表2.2.4.1目前厂房内实际使用的理论用气量统计表工况使用情况 二期系统 理论用气量(m3/min ) 一二期系统 总共理论用气量(m3/min )备注极端工况140.98 348.74理论用气量以二期系统为基准计算 极端工况(包含介质库) 207.76 最大工况111.3 289.38最大工况(包含介质库) 178.08 一般工况63.07 192.92一般工况(包含介质库)129.852.2.4.2选择空气压缩机时所使用的理论用气量统计表工况使用情况 二期系统 理论用气量(m3/min ) 一二期系统 总共理论用气量(m3/min )备注极端工况225 556.6理论用气量以二期系统为基准计算 极端工况(包含介质库) 331.6 最大工况177.6 461.8最大工况(包含介质库) 284.2 一般工况100.7 307.9一般工况(包含介质库)207.2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、煤矿压风系统现状:我矿现有空气压缩机四台,型号为

UD110A-8型三台,排气量为20.6 m³/min;型号为UD55A-8型一台, 排气量为9.8 m³/min,额定压力都为0.8Mpa.使用年限均在20年以上。

压风主管路采用Ф159和Ф108的无缝钢管,其它管路采用Ф50的无缝钢管。

二、矿井用风情况

风动工具使用情况见下表:

2、矿井压缩空气消耗量:(计算结果见上表)

Q = a1 a2 a3Σni q i k i = (m³/min)

式中, a1 为沿管路全长的漏风系数, 当全长<1000m时, a1 = 1.1; 当全长= 1000 ~2000m 时,a1 = 1.15; 当全长> 2000m 时候, a1 = 1.2;

a2 为风动工具磨损后, 耗气量增加的系数, a2 = 1.1~1.15; a3 为海拔修正系数, a3 = 1.05;

ni-在一个工作班内,同型号风动工具的台数;

qi-一台风动工具的耗气量;

ki-同时工作系数,查同时工作系数表,取ki =1。

井下同时运行的风镐6台所必须的供风量

Q=1.2×1.15×1×6×1×1=8.28m3/min

井下同时运行的风钻6台所必须的供风量

Q=1.2×1.15×1×6×2.5×1=20.7m3/min 井下同时运行的喷浆机3台所必须的供风量

Q=1.2×1.15×1×3×6×1=23.76m3/min

3、确定空压机必须的排气压力

根据公式: p = p g +ΣΔp + 0.1

=Pg+∮×L+1

=0.4+35×4500/106+0.1

=0.4+0.16+0.1=0.66

式中, p g 为风动工具的额定工作压力, MPa; ΣΔp 为输气管路各部分压力损失之和, ΣΔp =λL; λ为单位长度的压力损失值, λ = 30~40Pa /m; L 为管路全长, m。

压风管路系统:

根据安监总煤行(2007)167号文和《煤矿安全规程》规定,结合生产需要和灾害预防,井下有人作业的场所需铺设压风机管路;

1、压风机管路一般选用无缝钢管;

2、压风管路管径选择经查表《矿山固定机械手册》,选219×8寸,管壁厚度为8mm,管路的长度从矿井服务年限内最远的采掘工作面至压风机站的距离考虑;我矿对采区供风最远点为三段下延正常生产时,距离约为干线8寸管路4500米,分支段4寸管路2000米,末端2寸管路800米;

3、压风管路在井口至井下管路最低处考虑,设置油水分离器,以解除管路内的油和凝结水、解污,在距离较远的地方可设置几点油水分离器;

4、管路连接可采用焊接,安装和拆卸方便,可将几根无缝钢管先焊接,然后再用法兰连接,可以在井下焊接,主干线沿斜井进入,在集中运输巷铺设;

5、管路铺设位置:

干线:地面——一段风井——二段风井——三段风井——三段主井底,长度约为4500米。

支线:由各片盘车场至采掘石门,长度约8000米。

压风机站供风量计算:

由于矿井使用的风动工具在工作中大多数是不连续的,根据采掘工作面使用风动工具的规律性,综合各单位使用风动工具台数、管道全长漏风系数,确定供风量。

Q=a 1a 2∑miqiki γ(m 3/min ) a 1 --管道全长的漏风系数

a 2 --风动机具磨损后,耗气量增加的系数,一般选1.1~1.15 γ--海拔高度修正系数

mi--天中可能出现的最大需气量时,使用的同型号风动工具的台数 qi--每台风动工具的耗气量

ki--同型号风动工具,同时工作系数。

漏风系数表:

镐2台、风煤钻8台、气腿式凿岩机10台、喷浆机2台。

1台风镐耗气量为1.5 m 3

/min ,1台风煤钻耗气量为4.5 m 3

/min , 1台气腿式凿岩机耗气量为5.2m 3

/min ,1台喷浆机耗气量8m 3

/min 。

因此2台风镐耗气量为:

i i i k q n y a a Q ∑=21=1.2×1.15×1×2×1.5×1=4.14 m

3

/min

8台风煤钻耗气量为:

i i i k q n y a a Q ∑=21=1.2×1.15×1×8×4.5×1=49.68 m

3

/min

10台凿岩机耗气量为:

i i i k q n y a a Q ∑=21=1.2×1.15×1×10×5.2×1=70.76 m

3

/min

2台喷浆机耗气量为:

i i i k q n y a a Q ∑=21=1.2×1.15×1×2×8×1=22.08 m

3

/min

全矿总耗气量为:

Q=4.14+49.68+70.76+22.08=146.66m 3

/min ⑵估算压风机必须的出口压力:

根据空压机到三段最远工作面的距离约为7.3千米,每千米管长压力损失为0.035 MPa ,四种风动机具中,最高额定工作压力为0.63 MPa,空压机必须的出口压力为:

1.0+∑∆+=P P P e =0.63+7.3×0.035+0.1=0.986MPa

故选择压风机出口压力应大于0.986 MPa ,应选择10 MPa 。