芳烃联合装置

浅析芳烃联合装置能耗优化技术

果 。赵艳微等 运用夹点技术对某芳烃 厂异 构化 装置的换 热网 络进行 了分 析 ,装 置 的 节 能 潜力 约 占现 行 加 热 公 用 工 程 的 6 5 %。矫明等 利用夹点技术对某芳烃岐化装置换热 网络进行 用能诊断分析 ,装置热 回收节能潜力 约 占现行加 热公用 工程量 的2 5 . 1 %。另外 ,热联合 流程是应用 于芳 烃联合装 置中的另一 项重要工艺技术 ,对降低芳烃能耗具 有重要 的意义 。国内金 陵 分公司芳烃联合装置通过热联合流程改造后 节能约 1 1 . 2 % ,取 得 了 巨 大 的经 济 效 益 。 孙 柏 军 对 芳 烃 连 续 重 整 装 置 进 行 改造优化后联合装置综合能耗下 降 4 1 9 M J / t 。另外 中国石化洛

作者简介 :丁 明 ( 1 9 8 2 - ) ,男 ,工程师 ,现从 事石油化工工作 ,主要研究方 向为芳 烃生产技术 。

广

州

化

工

2 0 1 5年 4月

吹灰器定期清除积灰和加热炉在线清 灰及时清 除灰垢提高 换热 效率。另外变频调速 、高温辐射涂料增强 等技术也 能达到 加热 炉节能改造的效果 。另外 ,P X装 置 内还存有 大量 没有 回收利 用的低温热 ,尤其是抽余液塔和抽 出液塔 的低 温热 ,对这 部分

所以 ,国 内学者在应用各种能耗优化 技术 ,降低芳 烃装 置耗能 水平方面 已经开展 了大 量 的研 究 ,这些 应用 的能 耗优 化技 术 , 既有单独开 展 的技 术 ,也有 全 面开 展全 装 置及 系统 的能 耗优 化 ,均取得了较好的节能效果 。

B A S F公 司率先工业化 的热偶蒸馏 塔技术 ( F F C D C) ,与常规蒸 馏塔相 比可节省 能耗达 3 0 %左 右” ,另外 日本报 道 的 内回流 型蒸 馏塔 ( HI D I C) ,在 苯/ 甲苯 塔 的 中型 试验 表 明可 以节 能

芳烃部工艺---芳烃部装置简介--81页ppt

装置概况1#MTBE/1-丁烯装置装置由中国石化总公司齐鲁石化设计院设计,外围工程包括界外管道, 丁烯-1储罐等设计由原上海石化金山设计院负责。

装置设计年处理抽余碳四10万吨/年,甲醇2.68万吨/年,MTBE 产量4万吨/年,2001年改造后提高到7.4万吨/年,丁烯-1产量2.5万吨/年。

装置概况4#汽油加氢装置装置原设计年处理裂解汽油20万吨,装置于1998年4月30日开车一次成功,产出合格加氢汽油。

2002年进行了增量改造,改造后装置处理量增加至30万吨/年裂解汽油(以8000小时计),年产加氢汽油20.52万吨、副产C5馏份5.3万吨、C9馏份4.17万吨。

2008年7月,装置对一、二段催化剂进行了更换,使用了由上海石化研究院设计研究的SHP-01,SHP-02/02F催化剂。

装置概况1#芳烃抽提装置装置是由上海金山设计院根据德国克虏伯公司提供的吗呋啉(NFM)抽提蒸馏专利技术进行设计的国产化芳烃抽提装置,于1998年5月27日开车投料一次成功。

原设计处理能力为30万吨/年加氢汽油,后来因40万吨/年乙烯改扩建工程扩展配套需要,装置于2002年1月进行了扩能改造,改造后处理能力增加至42万吨/年(以8000小时计),装置年产纯苯19.04万吨、甲苯9.8万吨、C8+馏分7.28万吨、抽余油5.88万吨。

装置概况预加氢装置170万吨/年石脑油预加氢处理装置的基础设计是由中国石化集团上海工程有限公司(SSEC)负责设计 。

装置主要产品为精制石脑油,年产量约为161.88万吨,可送往3套连续重整装置作原料。

本装置副产品为含硫轻石脑油,年产量约为8.27万吨,通过管道送往罐区,作乙烯裂解装置原料。

装置概况2#MTBE装置10万吨/年M TBE(甲基叔丁基醚)的基础设计由中国石化集团上海工程有限公司(SSEC)负责设计,山东齐鲁石化工程有限公司提供工艺包,施工建设则有中国石化第五建设工程公司和石建公司承接。

芳烃联合装置关键单元过程优化研究

芳烃联合装置关键单元过程优化研究一、引言芳烃联合装置是炼油厂中的重要单元之一,其关键单元过程在整个装置的运行中起着至关重要的作用。

本文将围绕芳烃联合装置的关键单元过程优化展开讨论,深入探讨这一领域的研究进展,希望能够对相关从业人员有所帮助。

二、芳烃联合装置关键单元过程概述1. 芳烃联合装置的工艺流程芳烃联合装置是指利用芳烃分离和净化技术,将原料油中的芳烃物质(如苯、甲苯、二甲苯等)分离出来的装置。

其主要工艺流程包括进料、预分离、萃取分离、精馏分离等步骤。

这些关键单元过程的优化对于提高装置的运行效率和产品质量具有重要意义。

2. 芳烃联合装置关键单元过程的优化意义关键单元过程的优化对于提高装置的产物收率、产品质量、能耗、环境排放等方面有着重要的作用。

通过优化这些过程,可以实现资源的最大化利用,降低生产成本,提高生产效率,促进企业可持续发展。

三、芳烃联合装置关键单元过程优化研究现状1. 传统的关键单元过程优化方法过去,对于芳烃联合装置关键单元过程的优化,主要采用经验分析和现场试验相结合的方法。

这种方法在一定程度上能够改善装置的运行情况,但存在效率低、周期长、成本高等问题。

2. 现代优化技术在芳烃联合装置中的应用随着信息技术和工艺技术的不断发展,现代优化技术在芳烃联合装置中得到了广泛的应用。

基于数学建模、优化算法和人工智能等技术,可以对关键单元过程进行深度优化,实现更精准、更高效的运行。

四、芳烃联合装置关键单元过程优化研究的挑战与未来发展1. 挑战当前在芳烃联合装置关键单元过程优化研究中尚存在一些挑战,如数据获取与建模、优化算法的选择与应用、优化结果的验证与实施等方面需要加强研究。

2. 未来发展方向针对上述挑战,未来的研究可以从以下几个方面展开:一是加强芳烃联合装置过程数据的采集与分析,构建更准确的数学模型;二是结合人工智能和大数据技术,研发更高效的优化算法;三是加强优化结果的实时监控和调整,实现优化算法的实际应用。

芳烃联合装置节能措施及效益分析

芳烃联合装置节能措施及效益分析摘要:持续改造和芳烃装置是炼油化工企业的主要生产单元之一。

因为改革能为芳烃装置提供原料,所以一般来说是作为组合单位建造的。

连续重整装置以精制石脑油和加氢裂化重石脑油为原料,以氢为副产品,生产高辛烷值汽油的混合组分,一般包括原料预处理、连续重整和催化剂再生装置。

芳烃装置采用改性油或购买的混合二甲苯作为原料生产苯、甲苯、对二甲苯和邻二甲苯。

吸附牵引技术的芳烃装置一般包括芳烃抽提取、不成比例、吸附分离、异构化、二甲苯提取和供应单元。

目前,世界上只有三家公司能够提供全套工艺包技术,包括中国石化自主开发的连续重整和芳烃成套技术。

关键词:芳烃装置;静设备;节能;优化引言受市场影响,河北新启元能源技术开发有限公司的芳烃抽提装置断断续续地启动和停止,每次启动时都需要建立调整质量的周期,只有质量质量设置合格后,才能输送材料,设备的周期调整时间通常为12小时,这使得公共能耗高,设备占用量低。

因此,通过优化工艺流程,将三塔(萃取、剥离、回收塔)的溶剂循环转化为两塔(萃取、回收塔),可以加快启动周期的调整时间,减少公共能源的使用,提高设备的整体经济效益。

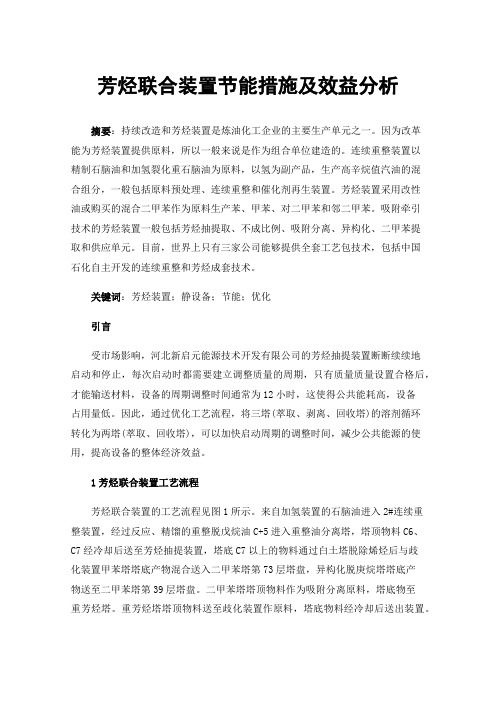

1芳烃联合装置工艺流程芳烃联合装置的工艺流程见图1所示。

来自加氢装置的石脑油进入2#连续重整装置,经过反应、精馏的重整脱戊烷油C+5进入重整油分离塔,塔顶物料C6、C7经冷却后送至芳烃抽提装置,塔底C7以上的物料通过白土塔脱除烯烃后与歧化装置甲苯塔塔底产物混合送入二甲苯塔第73层塔盘,异构化脱庚烷塔塔底产物送至二甲苯塔第39层塔盘。

二甲苯塔塔顶物料作为吸附分离原料,塔底物至重芳烃塔。

重芳烃塔塔顶物料送至歧化装置作原料,塔底物料经冷却后送出装置。

在吸附分离单元经吸附、解吸后得到产品对二甲苯送出装置,抽余液(贫二甲苯)送至异构化进行反应,再送至二甲苯塔。

图1芳烃联合装置工艺流程示意2芳烃抽提装置蒸汽用能现状及分析在芳香抽提装置中,3.7 MPa(g)过热蒸汽和锅炉水从装置管网通过过热器和过热器,产生3.7 MPa(g)satt蒸汽和2.2 MPa(g)satt蒸汽,分别发送到每个蒸汽消耗装置。

大型芳烃联合装置的优化

大型芳烃联合装置的优化摘要:结合芳烃联合装置的设计,以装置竞争力和解决装置大型化问题为重点,探讨芳烃联合装置大型化的重要性以及装置大型化对提高芳烃联合装置竞争力和可靠性的影响; 实现联合装置大型化的方案和途径,结果表明: 以两套近期投产的芳烃联合装置A,B 为例,其中A,B 均由连续重整、芳烃抽提、歧化及烷基转移和PX( 对二甲苯) 等装置构成,与A 相比,B 投资和占地面积可分别节省9.6%和5.7%。

分别从工艺方案、设备选型和工程设计等方面对装置进行优化,通过采用先进催化剂、新型高效设备以及局部双系列等手段,可在保证装置竞争力的同时降低大型化工程的难度,但装置单系列最大规模应结合芳烃技术、工程技术和装备制造的能力确定。

关键词:芳烃;联合装置;设计随着芳烃生产技术的不断发展,芳烃联合装置的规模也迅速扩大,目前单套芳烃联合装置的对二甲苯( PX) 产能从20 世纪末的200-300 kt /a迅速增加到2.0 Mt /a以上。

装置规模的扩大意味着投入的增加,如何优化大型芳烃联合装置的设计,在充分发挥装置规模效益、提高装置竞争力的同时,确保装置的操作可靠性,是当前芳烃设计需要面对的主要挑战和问题。

一、芳烃联合装置的重要性芳烃联合装置规模越大,单位产品的投资和占地面积越小,装置的规模效益越明显,竞争力也越强。

以下结合两套近期投产的芳烃联合装置( A,B) 进行对比: 两套芳烃联合装置的PX 产能均为1.6 Mt /a,均由连续重整、芳烃抽提、歧化及烷基转移和PX 等装置构成。

两套芳烃联合装置的主要区别: A 的PX 装置按照两套800 kt /a 双系列设计,B 的PX 装置按照一套1.6 Mt /a 单系列设计。

两装置对比,A 和B 的能耗指标差异主要是由于催化剂和工艺方案不同造成的,与双系列和单系列关系不大。

二、大型芳烃联合装置优化设计1、工艺方案优化(1)采用先进的催化剂和吸附剂。

先进的催化剂在保持良好反应性能的同时,反应条件进一步改进和优化,特别是空速和氢油比,如某新型歧化催化剂与传统歧化催化剂相比,重时空速由1.6 h-1 提高至3.0 h-1,氢油摩尔比由5.0 降低至3.0,高空速意味着更少的催化剂装填量,低氢油比在降低压缩机和临氢管线投资的同时,还可显著降低操作费用。

2010-01芳烃联合装置操作培训--异构化

中海炼化惠州炼油分公司 18

二 XyMax异构化工艺技术

2.3 异构化补充氢来自歧化单元,在正常工况下使用

歧化氢组成(摩尔%) 氢气 甲烷 乙烷 SOR工况 77.36 3.73 14.55 EOR工况 76.04 3.70 15.29

丙烷

丁烷 戊烷 己烷

3.96

0.08 0.01 0.00

4.54

41

中海炼化惠州炼油分公司 41

二 XyMax异构化工艺技术

NART 计算实例:

实际条件: 转化率= 74.2 wt% 平均反应温度 = 411.4 ℃ 设计条件: 设计转化率 = 75 wt% 规范化因子: A1 = 2℃ / % EBC

NART=411.4 ℃ + 2 (75 - 74.2) = 413 ℃

甲烷

乙烷 丙烷 苯

4.48

17.01 0.30 0.09

4.92

17.22 0.34 0.09

甲苯

乙苯 对二甲苯 间二甲苯

0.01

0.01 0.07 0.15

0.01

0.01 0.07 0.15

邻二甲苯

质量流率(kg/h) 摩尔质量(kg/mol)

中海炼化惠州炼油分公司

0.05

157 7.96

0.05

主要组成(重量%) 乙烷 丙烷 丁烷 粗苯 0.21 0.58 0.13

戊烷

己烷 苯 甲苯 其它 质量流率(kg/h)

中海炼化惠州炼油分公司

0.40

1.11 95.85 1.45 0.27 9 041

22

22

二 XyMax异构化工艺技术

2.7 反应限制条件:

氢气应满足总气体中: (循环氢+补充氢)纯度大于65%

芳烃装置

芳烃产率:76.38%(w),

纯氢产率:4.24%(w),

催化剂分布:1反/2反/3反/4反=10/15/25/50。

一级再接触:压力:0.83 Mpag,温度:38℃,

二级再接触:压力:2.40 Mpag,温度:4℃,

脱戊烷塔操作条件: 塔盘数:30层,筛板塔

塔顶:89℃,1.03Mpag,回流温度:44℃,

预加氢装置流程图

连续重整装置

生产芳烃的主要装置,通常包括重整反应、再接触和 重整 油分离三部分。重整反应采用UOP新一代超低压重整工艺 或IFP超低压重整工艺 ,催化剂连续再生工艺。

重整反应加热炉为纯辐射四合一炉,对流段通常采用发生 3.5 Mpa蒸汽的方案回收烟气能量,对流段烟气排烟温度可 降到180-200℃,四合一炉的总效率可达到90-92%。再接 触是使反应产物油和含氢气体两段再接触,提高氢气纯度, 同时提高液体收率。为了达到更好的氢气提纯效果,其中 的二级再接触是在冷冻条件下进行的,本装置设计了一套 氨冷冻系统为其供冷。重整油分离采用三个塔系统,脱戊 烷塔用于脱去重整产物中的C5-馏分,重整油分离塔把C6、 C7馏分和C8+芳烃分离,脱丁烷塔把液态烃和戊烷分离。

塔底:174℃;

溶剂抽提蒸馏法

较常见的溶剂抽提蒸馏法有两种:KRUPP WUDE 公司60年代中叶开发的MORPHYLANE法和UOP开发 的环丁砜抽提蒸馏工艺(ED)。这两种工艺相似,主 要是溶剂不同。

石油化工科学研究院也开发了自己的抽提蒸馏工艺 (EDA),以环丁砜加助溶剂作为混合溶剂。

塔底:231℃,

脱丁烷塔操作条件: 塔盘数:37层,筛板塔

塔顶:64℃,0.93Mpag,回流温度:44℃,

四川石化芳烃联合装置流程

四川石化芳烃联合装置流程一、引言四川石化芳烃联合装置是四川石化公司的重要生产装置之一,用于生产芳烃类化工产品。

本文将详细介绍四川石化芳烃联合装置的流程和工艺。

二、装置流程1. 原料准备原料主要包括重整汽油、催化裂化轻石脑油和重石脑油。

这些原料首先要进行处理,去除杂质和硫化物,然后送入装置进行下一步的处理。

2. 催化剂制备催化剂是芳烃联合装置中的重要组成部分。

催化剂的制备包括选择合适的载体和活性组分,并进行混合、干燥和活化等工艺步骤。

3. 催化裂化催化裂化是芳烃联合装置的核心工艺之一。

在高温和催化剂的作用下,重石脑油经过裂化反应,产生苯、甲苯、二甲苯等芳烃产品。

4. 芳烃分离裂化产物中含有大量的芳烃,需要进行深度分离。

分离工艺包括粗分离、精细分离和萃取等步骤,通过不同的分离设备,将芳烃产品纯度提高到要求的水平。

5. 芳烃加氢芳烃加氢是为了改善产品质量和满足特定需求。

在加氢装置中,通过与氢气的反应,将芳烃中的不饱和化合物和杂质去除,提高产品的稳定性和纯度。

6. 产品处理经过前面几步骤的处理,得到的产品需要进行进一步的处理。

这包括脱硫、脱氮、脱氧等工艺步骤,以确保产品质量符合标准。

7. 产品储存和出厂经过处理的产品储存在储罐中,待需要时进行出厂。

在出厂前,要进行产品质量检验,确保产品符合要求,并进行包装和运输。

三、装置特点1. 高效节能:四川石化芳烃联合装置采用先进的催化裂化技术和催化剂,能够高效地将原料转化为芳烃产品,降低能源消耗和环境排放。

2. 产品多样化:芳烃联合装置可以生产苯、甲苯、二甲苯等多种芳烃产品,以满足不同行业的需求。

3. 质量稳定:装置采用严格的质量控制措施,确保产品质量稳定可靠,符合国家和行业标准。

4. 自动化控制:装置采用先进的自动化控制系统,可以实现对整个生产过程的监控和控制,提高生产效率和安全性。

四、结论四川石化芳烃联合装置是一套高效节能、产品多样化的装置。

通过原料准备、催化裂化、芳烃分离、芳烃加氢、产品处理等工艺步骤,可以将原料转化为高纯度的芳烃产品。

芳烃联合装置工程大型化探讨

芳烃联合装置工程大型化探讨王薇(中国昆仑工程有限公司,北京100037)摘要:根据芳烃联合装置工程大型化发展历程,首先分析了芳烃联合装置大型化的主要推动因素,然后对比分析不同规模的芳烃联合装置在反应器、加热炉布置、压缩机选型、塔吊安装和节能的规模效益等方面的差异,提出规划设计大型化芳烃装置时需要注意的问题。

针对当前芳烃联合装置技术工艺的发展,提出芳烃联合装置大型化发展趋势预判。

关键词:PX;芳烃装置;工程大型化;反应器;塔中图分类号:TQ241文献标识码:B文章编号:1671-4962(2023)01-0049-06Discussion on large-scale engineering of aromatic combined plantWang Wei(China Kunlun Contracting&Engineering Co.Ltd.,Beijing100037,China)Abstract:According to the enlargement development history of the combined aromatics plant,this paper firstly analyzed the main driving factors of the enlargement of the combined aromatics plant,compared and analyzed the differences of different scale combined aromatics plants in reactor,heating furnace layout,compressor selection,tower crane installation and energy-saving scale efficiency,proposed the problems that should be paid attention to when planning and designing the large-scale aromatics plant. According to the development of the current technology of aromatic combined plant,the development trend of large scale aromatic combined plant was forecasted.Keywords:PX;aromatic combined plant;large scale engineering;reactor;tower芳烃最初来源于煤焦化工艺,但焦化芳烃在数量、质量上不能满足有机工业需求。

中国石化天津石化分公司芳烃联合装置全面应用自主知识产权催化剂

Causeanalysisoffailureoftherefinedgasoline′sdoctoraltestandcountermeasuresLIANYing,WEIJin rong(YulinRefineryofShanxiYanchangPetroleumGroup,Yulin718500,China) Abstract:The0.9Mt/agasolinerefiningunitoftheYulinOilRefineryofShanxiYanchangPetrole umGroupusescatalyticgasolineastherawmateri al.Aftertheoverhaulandunitstartup,thedoctoraltestofrefinedgasolinehadfailedmanytimes.Thefactorsthataffectingthedoctoraltestresultsofre finedgasolinewereanalyzedandcountermeasuresweretaken.Theresultsshowedthathighhydrogensulfidecontentandhighdrypointofcatalyticgaso line,abnormaloperationofupstreamcatalyticcrackingunit,failureofsweeteningreactorandoth erfactorscausedtherefinedgasolinedoctortest′sfailure.Themercaptansulfurcontentofcatalyticgasolineshouldbecontrolledatlessthan3μg/g,andthedrypointshouldnotbehigherthan194℃.Whenthefluidcatalyticcrackingunitwasoperatingabnormally,thereactiontemperatureofthesecondreactorofthegasolinerefiningunitwasincreasedfrom242℃to253℃andthereplacementopera tionoftailhydrogenemissionwasincreasedtoen surethedesulfurizationeffectofthefixedbeddesul furizationreactorwasgood. Keywords:catalyticcracking;gasoline;catalyticgasoline;hydrodesulfurization;sulfurcontent;mer captansulfur;gasolinedoctoraltest●简讯●中国石化天津石化分公司芳烃联合装置全面应用自主知识产权催化剂 截至2020年7月21日,中国石化天津石化分公司(简称天津石化)芳烃联合装置吸附单元换剂后已平稳运行2周,生产的对二甲苯产品纯度始终保持在99.7%以上,标志着耗时65d的换剂工作圆满完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫含量,wt%,≯

0.02

蒸发残余物,mg/100ml,≯

二甲苯精馏单元采用精密分馏工艺,将混合芳烃中的C8A、C9A分离出来,分别作为原料提供给吸附分离和歧化单元,从而将联合装置各单元有机的联合起来。二甲苯塔采用加压操作,操作压力为1.0Mpa(a),利用塔顶和塔底高温物流分别作为其它单元集中供热热源,多余的塔顶汽相通过蒸汽发生器发生1.0Mpa蒸汽,全塔的热量均被利用,节能效果显著。

二甲苯异构化单元采用UOP的ISOMAR工艺,选用乙苯异构型I-9K催化剂,在反应过程中建立限定性平衡,通过环烷烃中间体将乙苯最大限度地转化为二甲苯,采用这种催化剂可以从混合二甲苯中获取最高产率的对二甲苯。该催化剂稳定性好,反应压力和氢油比低,不需注氯,减少了系统腐蚀,改善了操作环境。

吸附分离单元采用UOP的PAREX工艺,通过多通道旋转阀实现连续逆流接触,利用分子筛选择吸附PX,再用解吸剂对二乙基苯将PX置换解吸,从而达到分离PX的目的。选用最新分子筛吸附剂ADS-27,改进吸附系统设备和优化工艺参数,增大了吸附塔的处理能力,对二甲苯单程收率可提高到97%,纯度达到99.80%。

5

⑤6#溶剂油及橡胶工业用溶剂油

项目产品

6#溶剂油

橡胶工业用溶剂油

馏

程

初馏点,℃,≮

60

80

98%点,℃,≯

85

110℃馏出量,%,≮

93

120℃馏出量,%,≮

98

残留量,%

1.5

芳烃含量,%,≯

1.5

3.2

溴指数,≯

1000

溴价,≯

0.14

密度(20℃),kg/m3

655-681

色度号,≮

+25

硫含量,wtppm,≯

20

比重(15.56℃/15.56℃)

0.882~0.886

酸洗比色,号,≯

1

中性试验

中性

结晶点(干基),℃,≮

5.25

总硫含量,wtppm,≯

1

烃类杂质含量:

非芳烃含量,wt%,≯

甲苯含量,wt%,≯

0.35

0.05

铜片腐蚀,

通过

外观

透明液体,无不溶水及机械杂质

馏程范围,℃,≯

1(包括80.1)

蒸发残余物,mg/100ml,≯

C6

8.86

0.89

10.73

C7

6.83

0.50

21.55

C8

2.25

0.37

25.92

C9

0.39

0.02

16.00

C10

0.05

0.06

2.42

C11

0.04

0.01

0.72

C12

0.02

0.16

合计

20.44

2.06

77.50

②重整氢气

组成

Mol%

杂质

Mol ppm(≯)

氢气

90.22

水

15

2

烃类杂质含量:

非芳烃含量,wt%,≯

甲苯含量,wt%,≯

0.10

0.05

铜片腐蚀

通过

外观

透明液体,无不溶水及机械杂质

馏程范围,℃,≯

1(包括80.1)

蒸发残余物,mg/100ml,≯

5

③苯(芳烃抽提)

项目

指标

颜色(Pt-Co色号),≯

20

比重(15.56℃/15.56℃)

0.882~0.886

酸洗比色,号,≯

芳烃联合装置

抽提蒸馏塔塔顶产品为非芳烃,作为非芳烃副产品送出装置,塔底产物为富含苯的溶剂,送溶剂回收塔作为进料。抽提蒸馏塔重沸器热源由中压蒸汽提供,通过控制加热蒸汽量来调节热负荷,加热蒸汽分成两股进行控制,主流股(约80%)由定流量控制,次流股流量(约20%)由灵敏板温度与流量串级控制。

溶剂回收塔的作用是实现苯产品与溶剂的分离。溶剂回收塔在减压下操作,塔顶残压由压力控制器控制回收塔蒸汽喷射泵的尾气返回量或氮气吸入量进行调节。溶剂回收塔塔顶产物为苯产品,经白土处理后送往苯检验罐,塔底贫溶剂大部分直接循环使用,少部分去溶剂再生罐进行减压蒸发再生后循环使用。溶剂回收塔重沸器热源由中压蒸汽提供,加热量由重沸器出口凝结水流量进行控制。

1

中性试验

中性

结晶点(干基),℃,≮

5.45

总硫含量,wtppm,≯

1

烃类杂质含量:

非芳烃含量,wt%,≯

甲苯含量,wt%,≯

0.020

0.015

铜片腐蚀,

通过

外观

透明液体,无不溶水及机械杂质

馏程范围,℃,≯

1(包括80.1)

蒸发残余物,mg/100ml,≯

5

④苯(歧化)

项目

指标

颜色(Pt-Co色号),≯

甲烷

3.40

氯化氢

2

乙烷

2.80

硫化氢

1

丙烷

2.00

一氧化碳

5

丁烷

0.78

二氧化碳

5

戊烷以上

0.80

氨

1

③催化裂化干气

组成

Mol%

组成

Mol%

氢气

26.44

丁烷

0.21

甲烷

28.21

丁烯

0.45

乙烷

13.06

氧气

1.00

乙烯

13.73

氮气

14.33

丙烷

0.20

二氧化碳

1.70

丙烯

1.12

硫化氢

1.05ppm

甲苯歧化-烷基转移单元采用UOP的TATORAY工艺,选用活性、选择性及稳定性较高的新一代TA-4催化剂,在高温作用下,甲苯和C9A发生歧化和烷基转移反应,生成目的产品苯和二甲苯。可以通过调整甲苯和C9A的比例来实现苯和二甲苯产品的分布。2003年月份催化剂进行了国产化,使用上海石油化工科学研究院自主开发的HAT-97催化剂,该催化剂最大的特点是可以加工3-5%的C10A,并且具有更高的选择性和转化率。

溶剂再生罐实际上是一个减压蒸发器,操作压力由压力控制器控制再生罐蒸汽喷射泵的尾气返回量或氮气吸入量进行调节。溶剂再生罐热量由内插式溶剂再生罐加热器提供,加热热源为中压蒸汽,加热量由蒸汽凝结水流量进行调节。再生后溶剂送至贫溶剂泵入口循环使用。溶剂再生罐罐底残渣采用不定期方式排出。

4、对二甲苯装置

对二甲苯装置采用美国UOP的专利工艺技术,主要生产纯度99.8%的对二甲苯(PX)产品,并富产苯、邻二甲苯(OX)、重芳烃等。包括甲苯歧化-烷基转移单元、二甲苯异构化单元、二甲苯精馏单元、吸附分离单元四部分。

2、产品

①戊烷油

组成

含量(%)

C5戊烷

83.41

C5环烷

4.35

C6烷烃

12.01

C6环烷

0.02

苯

0.21

合计

100.00

②苯(苯抽提蒸馏)

项目

指标

颜色(Pt-Co色号),≯20ຫໍສະໝຸດ 密度(20℃),kg/m3

878~881

酸洗比色,号,≯

1

中性试验

中性

结晶点(干基),℃,≮

5.40

总硫含量,ppm,≯

5、中间原料及溶剂油罐区负责芳烃联合装置的原料、甲苯、溶剂油的收储工作。包括中间原料油罐区、溶剂油罐区、芳烃原料罐区三部分。

6、化学药剂站负责化纤生产所需的醋酸、乙二醇、碱的收储工作。包括化学药剂卸车台、化学药剂罐区两部分。

二、原料、产品质量指标

1、原料

①重整生成油

项目

烷烃

环烷烃

芳烃

C5

2.00

0.21