涂附磨具

涂附磨具在模具制造中的应用研究

涂附磨具在模具制造中的应用研究【引言】在现代工业制造中,模具是不可或缺的工具,广泛应用于汽车、航空、船舶等领域。

模具的制造工艺对产品质量和制造效率都有重要影响。

涂附磨具作为一种先进的表面处理技术,在模具制造中得到了广泛的应用。

本文将探讨涂附磨具在模具制造中的应用研究,重点分析其优势和应用案例。

【涂附磨具的概述】涂附磨具是一种将磨粒均匀分散在聚合物基质中,并通过涂覆在工件表面形成一个均匀的镀层的技术。

这种涂附磨具具有高温稳定性、抗磨损性和化学惰性等优点,能够显著提高模具表面的硬度和抗磨损性能。

【涂附磨具在模具制造中的优势】1. 提高模具表面硬度:模具制造过程中,表面硬度是关键指标之一,涂附磨具可以在模具表面形成一层均匀且高硬度的涂层,显著提高模具的耐磨性能,延长模具寿命。

2. 降低模具摩擦系数:涂附磨具具有低摩擦系数和良好的自润滑性能,可以降低模具与工件之间的摩擦,提高工件表面的光洁度,减少因摩擦引起的损伤。

3. 提高模具的抗腐蚀性能:涂附磨具不易受化学物质腐蚀,保护模具不受腐蚀和磨损,提高模具在恶劣环境下的使用寿命。

4. 提高模具的加工精度:涂附磨具可以填补模具表面小孔隙,提高模具的表面质量和加工精度,减少次品率。

【涂附磨具在模具制造中的应用案例】1. 塑料模具涂附磨具的应用:塑料模具在使用过程中往往面临高温、高压和化学腐蚀等挑战,涂附磨具的高温稳定性和耐化学性能可以提供有效保护。

通过在模具表面涂附磨具,可以显著提高模具的抗腐蚀性能和耐磨损性,延长模具的使用寿命。

2. 金属模具涂附磨具的应用:金属模具往往需要经过复杂的加工和调试过程,表面易受磨损和腐蚀。

涂附磨具可以提高金属模具的硬度和抗磨损性,减少模具在加工过程中的损伤,提高产品的成品率。

3. 压铸模具涂附磨具的应用:压铸模具在高温状态下会受到严重的热腐蚀和高温疲劳损伤,涂附磨具可以有效提高模具的耐高温性能,延长模具的使用寿命,减少模具维修和更换的次数。

磨料磨具专业词汇名词解释

磨料磨具专业词汇名词解释1.磨料:具有颗粒形状的和切削能力的天然或人造材料。

磨具:凡是用结合剂将磨料粘结成不同的形状,用于磨削、研磨和抛光作用的工具同称为磨具。

2. 棕刚玉(A):由矾土冶炼而成,主要成份是α-Al 2 O 3 。

外观为棕褐色,韧性好,能承受很大压力,还具有耐高温、抗氧化性、抗腐蚀及化学稳定性等特点。

被广泛应用与普通磨具制造。

3 .白刚玉(WA):由铝氧粉冶炼而成,成份与A相同。

外观为白色晶体,性脆,硬度略高于棕刚玉,具有良好的切削能力。

4 .黑刚玉(BA):由矾土冶炼而成,主要成份除了Al 2 O 3 外还有一定量的FeO 3 。

外观为黑褐色,纯度低,韧性特别好,但硬度较差。

5 .锆刚玉(ZA):分两种,一种是熔融锆刚玉,是现有磨料中最韧的磨料,在重负荷粗磨涂附磨具中,其他磨料都不能与性能耐磨的锆刚玉相比。

主要成份40%ZrO 2 ,Al 2 O 3 60%,锆刚玉的小结晶强度高于大结晶。

另一种是烧结锆刚玉,主要成份除ZrO 2 和Al 2 O 3 外,还有MgO,其韧性是刚玉的2.3倍,磨削能力比普通刚玉高1—3倍。

6 . 单晶刚玉:具有良好的多棱切削刃,硬度高、韧性值高,磨削力强,磨削热小,磨粒切削寿命长,可加工较硬且较韧的钢材,如不锈钢、高钒高速钢等,还特别适用于变形、易烧伤工件的磨削加工和大进给磨削加工。

7 . 微晶刚玉:晶体尺寸小,强度高,自锐性好,可作深度磨削。

在磨削过程中,微晶刚玉磨料呈现微破碎状态,又有良好的自锐性,所以适宜用于磨削深度大的重负荷缓进给磨削。

8. 铬刚玉:玫瑰色,因此有人称之为玫瑰色刚玉。

它的脆性适中,切削性能良好,适合于各种高光洁度的表面加工或成型磨削。

9 . 碳化硅:是用高纯度的石英砂及优质精洗无烟煤经过电阻炉还原反应而生成的碳硅结晶体化合物。

其特点化学性能稳定.硬度高.耐高温,是磨料及耐火材料等行业优质原料。

1 0 .黑碳化硅(C):黑碳化硅是以石英砂(SiO2 )和石油焦为主要原料,加锯末作为辅料,在电阻炉内冶炼而成的。

不要看了啊

毕业设计(论文)题目名称:涂附磨具揉曲控制系统的设计院系名称:班级:学号:学生姓名:指导教师:年月涂附磨具揉曲控制系统的设计The design of coated abrasive flexibleness control system院系名称:专业:班级:学号:学生姓名:指导教师:年月摘要涂附磨具通过机械性的揉曲,才能满足使用的柔韧性要求。

长达几十米到上百米的涂附磨具在揉曲过程中,必须保证涂附磨具在各个揉曲驱动辊上的传送速度相同,才能满足涂附磨具在揉曲过程中张力平衡的要求,否则就会造成涂附磨具的松弛、堆积或者拉紧、绷断,使揉曲工作不能继续运行。

这就要求驱动3个揉曲驱动辊的3台变频电机和驱动一个收卷盘的1台力矩电机线速度相同,即3台变频电机和1台力矩电机要同步运行。

本文介绍了使用同步控制器SCD控制3个变频器和1个力矩电机控制器,然后变频器和力矩电机控制器再去控制3台变频电机和1台力矩电机,用张力传感器的输出信号作为SCD的反馈信号。

这样,就形成了一个闭环的控制系统,解决了3台变频电机和1台力矩电机的同步控制问题,保证了揉曲过程的平滑。

最后,使用1台PLC协调整个系统工作,这样,就形成了一个高自动化、高稳定性、高精度的涂附磨具揉曲机控制系统,从而保证了涂附磨具揉曲机的工作质量,生产出更好的涂附磨具成品。

关键词:变频电机,力矩电机,同步控制器,变频器,PLCAbstractIn order to achieve the required flexibility of the coated abrasive, the work is machinery roll flexing . When the coated abrasive tool that up to tens of meters to 100 meters is flexed , must ensure the speed of coated abrasive that on the each drive roller keep same . So , the tension of coated abrasive will keep balance. If not , the coated abrasive will be loose and accumulated or be breaking that lead to the roll flexing stop . This requires the tension of the 3 inverter motors which drive the 3 flexing roll and 1 torque motor which drive the rolling plate keep same . In fact , the purpose is ensure the 3 inverter motors and the 1 torque motor work synchronously . This paper introduces the SCD synchronous controller control the 3 Inverter ,and then go to control the 3 inverter motors and 1 torque motor, with the tension sensor output signal as the feedback signal to SCD . Thus , it become a closed loop control system which solve the control problem of the 3 inverter motors and the 1 torque motor and ensure the smooth of roll flexing. Finally , use 1 PLC coordinate the whole system . So , the result is one high automated , high stability , high accuracy coated abrasive flexing machine control system be completed , it ensure the quality of coated abrasive flexing machine . So , it can produce more better coated abrasive tool .Key words : inverter motor , torque motor , synchronous controller , inverter , PLC目录1 引言 (1)2 系统设计方案及原理 (2)2.1 揉曲方案 (2)2.2 控制方案 (2)2.3 系统基本原理 (4)2.4 控制要求 (4)2.5 控制系统组成 (5)3 硬件 (6)3.1 同步控制器 (6)3.1.1 同步控制器的选型 (6)3.1.2 同步控制器系统说明 (8)3.1.3 同步控制器外部端子说明 (10)3.2 三相交流异步变频电机 (11)3.2.1 概述 (11)3.2.2变频电机的选型 (11)3.2.3变频电机的使用 (13)3.3力矩电机 (13)3.3.1概述 (13)3.3.2 力矩电机的选型 (14)3.3.3 力矩电机的使用 (15)3.4 力矩电机控制器 (15)3.4.1 概述 (15)3.4.2 力矩电机控制器选型 (16)3.4.3 力矩电机控制器的使用 (16)3.5 张力传感器 (17)3.5.1 概述 (17)3.5.2 张力传感器选择 (18)3.5.3 张力传感器的使用 (18)3.6 变频器 (19)3.6.1 概述 (19)3.6.2 变频器的选型 (19)3.6.3 变频器的使用 (21)3.7 PLC (23)3.7.1 概述 (23)3.7.2 PLC的选型 (23)3.7.3 PLC的使用 (24)4 低压电器的选型 (26)4.1 低压断路器 (26)4.1.1低压断路器参数要求 (26)4.1.2 低压断路器的选型 (26)4.2 接触器 (28)4.2.1 接触器的选型 (28)4.3 中间继电器 (29)4.4.1 中间继电器的选型 (29)4.4 24V直流电源 (29)4.4.1 概述 (29)4.4.2 直流电源的选型 (29)5 变频器调试 (31)6 结论 (32)7 参考文献 (33)8 致谢 (34)9 附录 (35)1引言“涂附磨具”是砂纸、砂布、砂带等的总称,“涂附磨具”这个名称是2 0 世纪6 0 年代,由英文“Coated Abrasives”翻译过来的。

涂附磨具分类及属性

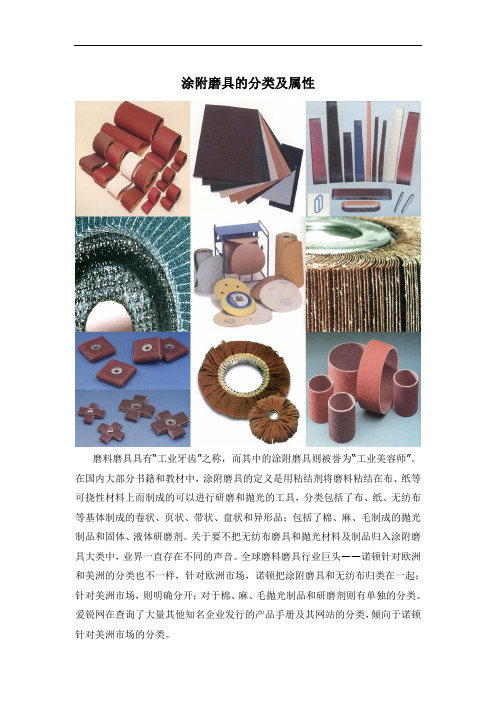

涂附磨具的分类及属性磨料磨具具有“工业牙齿”之称,而其中的涂附磨具则被誉为“工业美容师”。

在国内大部分书籍和教材中,涂附磨具的定义是用粘结剂将磨料粘结在布、纸等可挠性材料上而制成的可以进行研磨和抛光的工具,分类包括了布、纸、无纺布等基体制成的卷状、页状、带状、盘状和异形品;包括了棉、麻、毛制成的抛光制品和固体、液体研磨剂。

关于要不把无纺布磨具和抛光材料及制品归入涂附磨具大类中,业界一直存在不同的声音。

全球磨料磨具行业巨头——诺顿针对欧洲和美洲的分类也不一样,针对欧洲市场,诺顿把涂附磨具和无纺布归类在一起;针对美洲市场,则明确分开;对于棉、麻、毛抛光制品和研磨剂则有单独的分类。

爱锐网在查询了大量其他知名企业发行的产品手册及其网站的分类,倾向于诺顿针对美洲市场的分类。

爱锐网针对电子商务的特点,把整个涂附磨具分成了Coated Abrasives(涂附磨具)、Non-woven Abrasives(无纺布磨具)和Buffing & Polishing(抛光材料及制品)三个分类。

本文只针对Coated Abrasives(涂附磨具)进行说明。

业界一直强调传统的涂附磨具“三要素”原则——粘结剂、磨料和基体贯穿整个涂附磨具产品属性。

但针对产品“跨分类”原则,在基体部分,用户可以选择无纺布,但爱锐网推荐凡是无纺布基体制成的磨具加入Non-Woven Abrasives(无纺布磨具)会更合适。

图1:涂附磨具分类如图1所示,正如在《实现涂附磨具在电子商务网站上的分类》一文中,笔者推荐以形状和规格作为分类的第一原则,爱锐网把涂附磨具按形状分成七个大类:砂卷、砂页、砂带、砂盘、砂页盘、砂页轮和异形品,又把砂卷分为大卷和小卷;砂盘分为钢纸砂盘、砂布盘和砂纸盘、砂盘卷、其他;异形品分为砂套、砂布磨头、方形/十字砂垫(不知道怎么翻译)和其他。

一、砂卷卷状涂附磨具可以作为砂页、砂卷、砂盘的原材料,爱锐网把强调原材料的砂卷放入Jumbo Rolls(涂附磨具大卷);卷状涂附磨具经过裁切后也可以作为商品直接出售,爱锐网把强调商品的砂卷放入Shop Rolls(涂附磨具小卷)。

砂带磨削介绍

砂带磨削介绍(一) 现状涂附磨具是指用粘结剂把磨料粘附在可挠曲基材上的磨具.过去俗称“砂布、砂纸”,是磨具三大系列之一,又称柔性磨具.由于其产品的多样性,涉及使用的范围到各行各业,如航空、铁道、汽车、机床、木材、及木器、玻璃、造船、建筑、建材、自行车、不锈钢制品、漆器和轻工产品等…….是工业和民用的常用易耗工具,凡各类制品的表面磨削、修饰、抛光,均大多选用涂附磨具.它在全世界销售很广,经粗略计算1995-1996年,每年年产涂附磨具3.5-3.8亿平方米,销售额约17.5-24亿美元.在工业发达的德、美、法、英、日等国,涂附磨具独占三大磨具之首.涂附磨具、固结磨具、超硬磨具三者销售额比例,美国1995年已达48:36:10.这证明“涂附磨具”在市场占有率在上升,部分产品代替了固结磨具.这个结构性的变化,已被我国磨料磨具同行业人士所接受.今天,事实已证明,在我国涂附磨具也正与世界接轨,逐步成为磨料磨具行业中新的增长点.我国生产和使用涂附磨具的历史悠久,四十年代旧中国张页式砂布砂纸、耐水砂纸仅有生产作坊,当时采用双辊子单机上胶、手工植砂、箱式固化和单台辊复胶,新中国成立后,逐步发展为平跪式连续生产线,五十年代中期第二砂轮厂从当时的民主德国引进了悬挂式连续生产线,但产品仍为动物胶为主的张页式砂布和浸渍纸醇酸树脂为主的张页式耐水砂纸,这些产品只限于机械维修钳工打磨的使用和家具、木器加工手工打磨用.涂附磨具的品种很多,发展到今天已不下数种.如张页式砂纸、砂带、页轮、钢纸磨片、叠盘、磨头等等.砂带是涂附磨具家族的一个大的成员,砂带磨削有着不可比拟的高效率高经济性以及广泛的应用范围,砂带磨削有“万能磨削”之称.六十年代以前为满足国内军工部门的需要,试制和生产了用圆筒布为基体的无接头砂带,当时而言,是在自力更生精神的感召下,试制生产了低档水平的砂带,填补了国内砂带生产的空白,但由于设备圆筒布基和技术工艺的限制,只能生产宽度在600mm以下,长度在3000 mm以内的小型无接头布基砂带,品种与规格的单一和局限,极大地影响了砂带的发展,其产量长期徘徊在五六万平方米的水平上,而且一直局限在少数航空和军工部门使用.到了八十年代根据国外砂布发展的趋势和国内磨削加工的实际需要,首先由现在白鸽(集团)股份责任公司从德国全套引进高档涂附磨具生产线(包括棉布处理生产线、涂附磨具制造线和砂带转换线),才便我国涂附磨具品种和质量都提高到一个新的水平.嗣后上海砂轮厂引进了除原布生产线外在德国、瑞士引进了成套生产设备和专用技术。

涂附磨具名词解释

涂附磨具名词解释

涂附磨具(英语:Masked砂轮)是一种用于打磨金属、陶瓷、玻璃等材料的加工工具。

涂附磨具通常由一个或多个砂轮和一个外套组成,砂轮的表面上涂有一层涂料,使砂轮可以粘附到需要打磨的材料上,进行打磨。

涂附磨具的砂轮表面通常有不同类型的涂层,以适应不同的加工需求。

例如,一些涂附磨具可以使用高硬度的涂层来加工高硬度的材料,而另一些涂附磨具可以使用软涂层来加工较软的材料。

不同类型的涂层还可以使涂附磨具具有不同的磨削力和适用范围,以满足不同的加工需求。

除了用于金属加工外,涂附磨具还可以用于其他材料的加工,如陶瓷、玻璃和塑料等。

在涂附磨具的使用中,通常需要将涂附磨具粘附到加工表面上,然后通过旋转砂轮来去除材料表面的瑕疵或达到所需的形状和尺寸。

随着技术的发展,涂附磨具的应用范围也在不断扩大。

例如,现代涂附磨具可以使用智能化控制系统,提高生产效率和加工质量。

同时,涂附磨具的设计和制造也更加注重环保和可持续性,以应对日益严格的环保法规和社会需求。

浅谈砂带在木材加工行业中的使用和维护

浅谈砂带在木材加工行业中的使用和维护一虐旦挝夔.董霞(郑州二砂技校,河南郑州450006)矿噙南涂附附J磨羹作为矗俄主业的工莫,得到了迅速的发展,羹应用领城之广是其它磨具菇;比拟南。

‘本≤从涂附魔具的使用雏亩散÷聋:,相关介绍。

,!≮郴磅靠、蔻精、鏖抵、螭巍撼j。

黔H H t≯嚣氇。

一|'|p_。

托‰_嗡_j||j。

铂_褂“儿j。

?㈡h_0j{=:1i r珏l:,_。

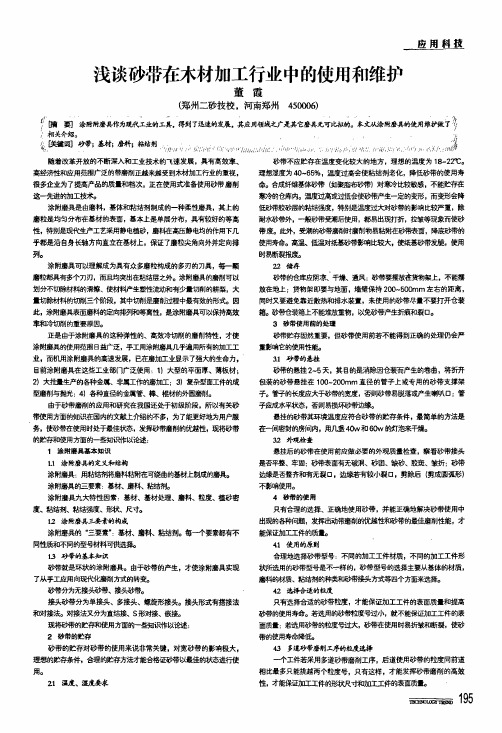

k_}j≮曩_j如l惫随着改革开放的不断深入和工业技术的飞速发展,具有高效率、高经济性和应用范围广泛的带磨削正越来越受到木材加工行业的重视,很多企业为了提高产品的质量和档次,正在使用式准备使用砂带磨削这一先进的加工技术。

涂附磨具是由磨料,基体和粘结剂制成的一种柔性磨具,其上的磨粒是均匀分布在基材的表面,基本上是单层分布,具有较好的等高性,特别是现代生产工艺采用静电植砂,磨科在高压静电匈的作用下几乎都是沿自身长轴方向直立在基材上,保证了磨粒尖角向外并定向排列。

涂附磨具可以理解成为具有众多磨粒构成的多刃的刀具,每一颗磨粒都具有多个刀刃,而目均突出在粘结层之外。

涂附磨具的磨削可以划分不切除协№滑擦、使材料产生塑性流动和有少量切削的耕梨,大量切除材料的切削三个阶段,其中切削是磨削过程中最有效的形式。

因此,涂附磨具表面磨料的定向排列和等离性,是涂附磨具可以保持高效率和冷切削的重要原因。

正是由于涂附磨具的这种弹性的、高效冷切削的磨削特性,才使涂附磨具的使用范围日益广泛,手工用涂跗磨具几乎遍用所有的加工工业,而机周涂附磨具的高速发展,已在磨;b0T_,I L显示了强大的生命力,目前涂附磨具在这些工业部门广泛使用:1)大型的"-T'-面f厚、薄板材;2)大}比量生产的各种金属、非属工作的磨加工:3)复杂型面工件的成型磨削与抛光:4)各种直径的金属管、棒、棍材的外圆磨削。

由于砂带磨削的应用和研究在我国还处于初级阶段,所以有关砂带}使用方面的知识在国内的文献上介绍的不多,为了能更好地为用户服务,使砂带在使用时处于最佳状态,发挥砂带磨削的优越性,现将砂带的贮存和使用方面的—些蜘.雕以论述:1涂附磨具基本知识L1涂附磨具的定义和结构涂附磨具:用粘结剂将磨料粘附在可绕曲的基材上制成的磨:‰涂附磨具的三要素:基材、磨料、粘结剂。

磨料,磨具及研磨材料行业磨料磨具常识汇总

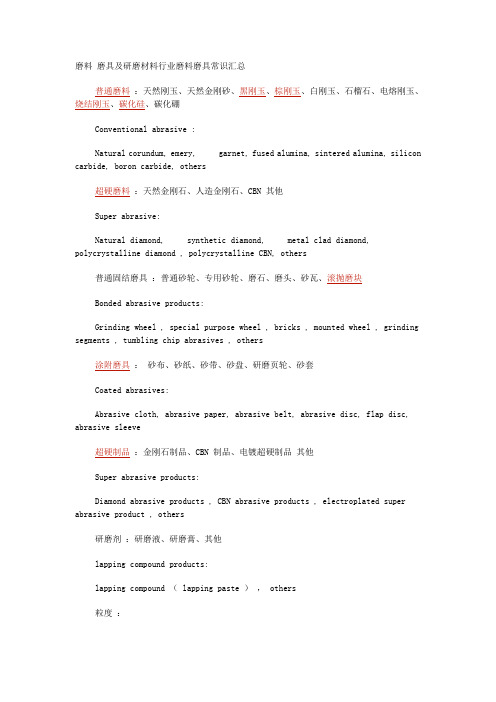

磨料磨具及研磨材料行业磨料磨具常识汇总普通磨料:天然刚玉、天然金刚砂、黑刚玉、棕刚玉、白刚玉、石榴石、电熔刚玉、烧结刚玉、碳化硅、碳化硼Conventional abrasive :Natural corundum, emery, garnet, fused alumina, sintered alumina, silicon carbide, boron carbide, others超硬磨料:天然金刚石、人造金刚石、CBN 其他Super abrasive:Natural diamond, synthetic diamond, metal clad diamond, polycrystalline diamond , polycrystalline CBN, others普通固结磨具:普通砂轮、专用砂轮、磨石、磨头、砂瓦、滚抛磨块Bonded abrasive products:Grinding wheel , special purpose wheel , bricks , mounted wheel , grinding segments , tumbling chip abrasives , others涂附磨具:砂布、砂纸、砂带、砂盘、研磨页轮、砂套Coated abrasives:Abrasive cloth, abrasive paper, abrasive belt, abrasive disc, flap disc, abrasive sleeve超硬制品:金刚石制品、CBN 制品、电镀超硬制品其他Super abrasive products:Diamond abrasive products , CBN abrasive products , electroplated super abrasive product , others研磨剂:研磨液、研磨膏、其他lapping compound products:lapping compound ( lapping paste ), others粒度:粒度的选择主要取决于对工件表面的加工精度和生产效率的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超硬材料涂附磨具的特点及应用

摘要:本文介绍了金刚石、立方氮化硼砂带所具有的特性及国内外发展情况。

因超硬材料砂带具有高效、精密、节能、节材、环保的特点。

加之我国既是超硬材料大国,又是机械制造大国,具有开发和应用超硬材料涂附磨具的优势,目前我国超硬材料砂带已研制成功并量产,为开展难加工材料和复杂型面的磨削试验和加工创造了条件,促进我国高端装备制造业的发展。

关键词:金刚石、CBN砂带、砂带磨削、高效、节能、环保。

1、引言

高效、精密、节能、节材、环保是现代制造业发展的总趋势。

超硬材料(金刚石与立方氮化硼)工具,包括超硬材料砂带,将在这个发展过程中扮演重要角色。

将超硬材料应用于涂附磨具,在我国还刚刚开始,笔者有幸成为它的开拓者之一,采用金刚石和立方氮化硼作磨料成功生产出砂带、砂盘和砂套、页轮、磨盘等,并开始规模生产及应用。

本文就大力发展超硬材料涂附磨具的重要性、必要性和可行性谈点粗浅的看法。

金刚石、立方氮化硼(CBN)是目前世界上已知的硬度最高的两种材料(详见表1. 各种物质的莫氏硬度表)。

由于其硬度高、耐磨性好、导热率高等,是普通磨料(刚玉和碳化硅)无法比拟的。

用超硬磨料加工硬脆和硬韧性难加工工件时,其消耗量极小,而且可以较长时间保持其锋利度和磨具外形,不仅可以保证工件的加工精度,而且大大提高了加工效率,同时解决了对环境的污染问题,符合国家在制造业中所推行的节能、节材、环保、低碳等发展战略。

西方发达国家从解决难加工材料的磨加工、提高磨削效率和对人体健康和环保的目的出发,已兴起使用超硬材料制造涂附磨具。

目前美国、德国、英国、瑞士等国家均有相关产品的生产与销售,而且形成系列超硬材料涂附磨具产品。

2、超硬材料砂带的现状

超硬材料涂附磨具是指用粘结剂把超硬材料(人造金刚石或立方氮化硼)磨粒粘附在柔性可挠曲基材上的磨具。

随着我国冶金工业和现代机械加工产业的快速发展,各种新型材料的不断出现,高端装备制造对加工精度和表面光洁度要求越来越高,涂附磨具亦向高效率、长寿命和超精密的方向发展。

因此,超硬材料涂附磨具的研制和应用悄然兴起,在硬质合金、电子、石材、工程陶瓷、玻璃、宝石、建材、不锈钢、淬火钢、高速工具钢、高温合金(钛合金、镍基和钴基合金)和复合材料(碳纤维增强塑料、特种玻璃纤维增强塑料)等难加工材料的特殊加工领域得到了广泛应用(见表2.高速钢中碳化物与几种磨料的显微硬度比较表)。

尤其值得注意的是,在磨削难加工材料如硬质合金、石材、陶瓷、铁基合金等方面,超硬材料砂带则显示出其独特的优势,从用作一般精度要求的工件磨削发展到高精密、超高精密零件的磨削。

由于超硬材料砂带的应用,使砂带工作寿命大幅度提高,砂带磨削领域迅速扩

大,可用于湿磨、干磨、高速磨、重负荷磨削以及高精度精密零件磨削抛光,大大丰富了作为享有“万能磨削”美誉的涂附磨具的应用范围。

3、超硬材料涂附磨具的结构

超硬材料涂附磨具的四大要素:由基材、磨料、粘结剂以及磨料的排列形式所构成。

3.1 基材:

3.1.1基材是磨料与粘结剂的承载体,是使砂带具有可挠性的主导因素。

基材的主要性能指标有:径向拉伸强度、纬向拉伸强度、径向(纬向)伸长率、纺织布基的网孔致密度等。

3.1.2复合基材:近十年来,在大面积强力磨削方面大力发展了片基带(高速传动带),因其具有厚度的可调节性(从0.5—3.0mm),更好的抗拉强度和较低的伸长率(小于1.5%),耐热性、耐水性好,表面平整。

因此用它作为砂带和其它涂附磨具基材是目前的一个趋势。

3.2 磨料:金刚石、立方氮化硼(CBN)。

我国超硬材料涂附磨具是近几年发展起来的高新产品,目前尚未有一个系统完整的产品分类。

按磨粒材质不同可分为金刚石涂附磨具和立方氮化硼涂附磨具两大类。

3.3 粘结剂:有树脂粘结剂和金属粘结剂两种。

3.3.1树脂超硬材料砂带与普通磨料砂带在结构上基本相同,是采用粘结剂与磨料混合通过点胶或事先制好图形的模板刮制而成(见图1. 3M 公司树脂型金刚石砂带产品)。

3.3.2金属结合剂砂带则采用电镀工艺或其他特殊工艺制造而成。

3.4 磨料的排列形式:这是不同于普通磨料涂附磨具的一个主要特点。

形式(图案)有圆点型、X型、箭头型、V型等(见图2、3、4、5)。

之所以将植砂排列的形式(图案)列为超硬材料砂带的一大要素是因为其在磨削过程中有非常重要的作用:单颗磨粒除本身作为磨削单元外,若干磨粒在植砂图案中共同组成磨削小单元,磨削小单元均匀分布于砂布表面,在工作过程中形成众多锋刃,磨削锋利,同时磨削小单元之间的均匀缝隙形成较大的容屑空间,不但磨屑随砂带转动即时被带走,排屑性良好,避免了磨屑残留造成堵塞,而且可降低磨削温度,保持磨具的锋利和磨削力

持久。

超硬材料砂带的磨削效率髙,不仅因为超硬磨料本身,还因为磨料分布方式的特殊性。

对于有磨除量要求的磨削工艺,可采用粒度在40#~240#的砂带,砂面磨粒分布图型为箭头形分布(见图6. 郑州瑞特公司开发的呈箭头形分布的环形砂带),基材采用X—WT、Y—WT和PU,具有磨削锋利、效率高、排屑性好、噪声小、粉尘少的特性;

用于精细磨抛工艺,可选用320#~2000#细粒度的砂带,砂面磨料分布图型则采用圆点状分布(见图7. 郑州瑞特公司生产的呈圆点形分布的环形砂带),基材采用J—WT,其砂带产品具有柔软,排屑性好、磨削温度低、噪声小、粉尘少、加工精度和光洁度高等诸多特点。

超硬材料砂带所用磨料的粒度,必须针对加工条件,加工要求和最佳粒度范围综合加以考虑,一般考虑加工表面粗糙度,加工效率和砂带寿命三个因素。

3.5 磨料粒度的选择因素与方法(见表3)

3.6 磨料粒度标准(见表4)

4、超硬材料涂附磨具的应用

砂带磨削是一种柔性磨削技术,具有磨削、研磨、抛光多种作用的复合加工技术。

具有“冷态”效应,磨削精度最高已可达到0.1μm。

金刚石砂带特别适用于硬脆非金属材料和非铁金属的加工,因此广泛用石材、建材、玻璃、特种陶瓷、单晶硅、多晶硅、宝玉石及硅铝合金、硬质合金等硬脆材料制品复杂形面的磨抛加工。

CBN的硬度仅次于金刚石,加之砂带磨削时磨削力小、磨削温度低、磨削比高、化学稳定性好等优势。

特别适合对又硬又韧的铁基合金的加工,如钒钛合金钢等特种高速钢刀具的刃磨粗磨加工;耐热钢(钛合金、镍基合金、钴基合金)、不锈钢和高硬度的合金结构钢制成的精密零件的精磨和终磨;因其有磨削力小、磨削温度低的特点,是钛合金磨加工的理想磨具,因不引起机床导轨的变形,更适用于机床导轨、仪表和微型轴承零件的精磨和终磨;复杂型面工件(插齿刀,高精度齿轮,叶片等)的加工;其他淬火工具钢的精磨及对局部热应力和热冲击敏感的各种材料零件的磨

削。

超硬材料砂带制品有环形砂带、砂圈、磨片、手擦磨块、磨盘、研磨页轮等(见图8、图9、图10、图11),能加工表面质量及精度要求高的各种形状的工件。

不但使用寿命较长,而且磨削效率高。

例如我公司开发的100#电镀金刚石涂附磨具软磨片,加工石材的使用寿命是树脂金刚石软磨片的8-10倍;我公司生产的CBN砂带经重庆三磨海达用六轴联动砂带磨床加工耐热不锈钢汽轮机叶片,一条CBN砂带可连续加工18-20小时,并且工件表面质量好。

而采用德国VSM产718普通堆积磨料砂带,一条仅可连续加工2个小时;上海宝钢使用我公司生产的金刚石砂带及其制品抛磨表面喷涂碳化钨材料的轧辊等工件,抛磨效率高,工件表面粗糙度均匀一

致。

5.超硬材料砂带的发展趋势

5.1.专用粘结剂的开发。

由于超硬材料砂带不同的使用领域对粘结剂性能要求不同,因此针对具体使用领域专用粘结剂的开发,将是必要的;

5.2.微粉级超硬磨料植砂的研发。

必须有效的控制磨料的分布均匀性、定向性。

美国3M公司采用点胶机制造树脂点胶型砂带,能较好解决磨粒分布均匀性、砂带柔软性等问题,并能节省超硬磨料的用量,降低成本。

5.3.高精密与超精密超硬磨料砂带的研制。

目前,精密磨削通常是指加工精度为3~0.3μm和表面粗糙度为Ra0.3~0.03μm的加工技术,超精密磨削则要求加工精度达到0.3~0.03μm,粗糙度达到0.03~0.05μm。

由于超硬材料砂带的基本特性,将其应用于精密与超精密磨削是未来的主

要方向之一。

5、康士臣,砂轮磨削与砂带磨削的比较[J]机械工程师,1999,9:48

6、郑超、吕智,超硬材料涂附磨具现状[C]第五届郑州国际超硬材料

及制品研讨会论文集,2008,9:202~208。