弧齿锥齿轮接触斑点图像匹配分析

考虑安装误差的弧齿锥齿轮齿面接触印痕仿真分析

考虑安装误差的弧齿锥齿轮齿面接触印痕仿真分析苏宇龙;徐敏;赵兴龙;张宝锋;李旗【摘要】齿面接触印痕是衡量齿轮啮合质量的重要指标,安装误差的不可避免使得弧齿锥齿轮接触印痕的形状、大小和位置往往偏离最初设计.为了探索安装误差对弧齿锥齿轮齿面接触印痕的影响规律,本文基于齿轮啮合原理,以一对弧齿锥齿轮副啮合为例,建立了弧齿锥齿轮切齿加工数学模型,推导了大小轮理论齿面方程,分析了小轮轴向安装误差、大小轮轴间距和轴交角误差对齿面接触印痕的影响,对弧齿锥齿轮的设计制造提供参考.%Tooth contact pattern is one of the important indicators for measuring gear meshing quality.Assembly misalignment inevitably makes the shape,size and location of spiral bevel gear contact pattern tend to deviate from the original design.In order to explore the influence of assembly misalignment upon spiral bevel gear tooth surface contact pattern,the authors use a pair of spiral bevel gear meshing as an example;based on the principle of gear meshing they have established spiral bevel gear cutting mathematical mode and deduced the theoretical tooth surface equation of the gear and pinion and analyzed the effect of pinion axial assembly misalignment,distance between shafts and shaft angle on the contact pattern,providing the reference for the design and manufacture of spiral bevel gear.【期刊名称】《西安理工大学学报》【年(卷),期】2017(033)001【总页数】6页(P107-112)【关键词】弧齿锥齿轮;接触印痕;安装误差;仿真分析【作者】苏宇龙;徐敏;赵兴龙;张宝锋;李旗【作者单位】西安理工大学机械与精密仪器工程学院,陕西西安710048;西安航空动力控制科技有限公司,陕西西安710077;西安航空动力控制科技有限公司,陕西西安710077;西安理工大学机械与精密仪器工程学院,陕西西安710048;西安理工大学机械与精密仪器工程学院,陕西西安710048【正文语种】中文【中图分类】TH132弧齿锥齿轮具有承载能力高,传动平稳等特点,适用于转速较高或要求结构紧凑的场合,在航空、汽车及舰船等领域应用广泛。

弧齿锥齿轮接触印痕面积的定量分析

c o n t a c t a n d t h e i n s t a l l a t i o n d i s t a n c e i s o b t a i n e d t h r o u g h t he e x a mp l e,wh i c h c o n f i r ms t h e f e a s i b i l i t y o f t h e me t ho d.

r e l a t i o n s hi p b e t we e n t h e s p i r a l b e v e l g e a r c o n t a c t ma r ks a r e a r a t i o .T he r e l a t i o n s h i p b e t we e n t h e a r e a o f

Qu a n t i t a t i v e An a l y s i s o f t h e C o n t a c t Ma r k s Ar e a o f S p i r a l Be v e l Ge a r

MEN Zh i y u a n,L I Li n h o n g,ZHANG Ya o h u i

( 装 甲兵 工程 学 院 , 北京 1 0 0 0 7 2 )

摘要 : 为解 决传统“目测法 ” 定 性分析弧齿锥齿轮接触 印痕 的不足 , 利用 高清摄 像头采 集弧齿 锥齿轮 接触 印痕 图像 ,

使用 Ma t l a b图形 图像处理工具箱对 图像进行定量 分析 , 获得弧齿 锥齿 轮接触 印痕 面积 占比。通 过实例 获取接 触 印 痕面积 占比与安装距 的关系 , 验证 了方 法的可行 性。 关键词 : 弧齿锥齿轮 、 接 触印痕 、 图像处理 本文 引用格式 : 门志远 , 李林 宏 , 张耀辉 . 弧齿锥 齿 轮接触 印痕 面积 的定量 分析 [ J ] . 兵器装 备工 程学 报 , 2 0 1 7 ( 1 O ) :

弧齿锥齿轮准静态啮合仿真分析

弧齿锥齿轮准静态啮合仿真分析作者:仲岑泓张以都弧齿锥齿轮是一种齿面结构较为复杂的局部共扼接触传动齿轮,加之传动过程中高度的边界条件非线性,使得对该问题的研究无论从理论上还是从技术手段上均存在较大的困难。

目前对弧齿锥齿轮啮合问题的研究,主要是基于解析方法和简单的数值仿真,并作了大量的简化,不能准确地反映弧齿锥街轮实际的啮合情况,结果不够直观。

而利用有限元方法分析齿轮的接触啮合特性就具有很多优点,可以处理结构形状、边界条件和载荷工况等很复杂的问题。

有限元方法中的直接约束法可以用十处理非线性接触问题。

直接约束法追踪物体的运动轨迹,一旦探测出发生接触,便将接触所需的运动约束和节点力作为边界条件直接施加在产生接触的节点上。

这种方法对接触的描述精度高,具有普遍适用性。

由干弧齿锥齿轮啮合的接触区域比较复杂,所以本文采用Marc中基于直接约束法的接触迭代算法进行弧齿锥齿轮的啮合仿真,并对计算结果进行分析。

1有限元模型的建立1.1齿轮副参数文以某航空减速器中的弧齿锥断轮副为研究对象,主要基本参数如下。

结构几何参数:齿数z1=15 ,z2=46;端面模数m=6mm;螺旋角β=35°,压力角α=20°;齿宽b=40mm。

物理参数:弹性模量E=2.1 x 10的11次方Pa;泊松比v=03。

利用UG NX2.0集成开发环境,建立弧齿锥齿轮完整的三维几何模型,如图1所示。

图1 弧齿锥齿轮三维几何模型1.2有限元网格的建立为便于计算,对模型进行合理的简化,根据重合度的要求可知,本文所研究的弧齿锥齿轮参与啮合的轮齿对数最多为2对,最少为1对。

而且本文所研究的是弧齿锥齿轮的准静态啮合过程,其余轮齿对参与啮合的轮齿的影响很小,所以本文建立了弧齿锥齿轮的三齿啮合对的有限元模型,这样可以减小有限元网格的规模,节约计算成本。

为了提高计算的精度,模型采用八节点六面体单元对二齿模型进行有限元网格划分,并以人工方式控制网格的疏密,对参与接触的齿面和相应的齿根采用较密集的网格,面对不参与接触的齿面和轮缘部分则采用较稀疏的网格进行处理,划分后共计有18839个节点,15180个单元。

锥齿轮接触斑点检查及调整

接触斑点一般用涂色法检查,在大齿轮啮合面上均匀涂以0.003~0.003mm的加少量L-AN油的红丹粉或普鲁上油,在轻微的制动下转动齿轮副,再观察转后齿面上接触亮痕迹的分布位置,在齿面展开图上计算百分数,齿轮副常见的接触斑点分布及调整方法见表

表锥齿轮接触斑点及调整方法

齿轮种类

零度锥齿轮异向偏接触

1)小齿轮凹侧接触于小端,凸侧接触于大端,由两轴线偏移或小齿轮轴向定位误差引起2)小齿轮凹侧接触于大端,反方向的误差引起

1)小齿轮沿轴向移进,若仍不能改善接触状况,必要时可修刮轴瓦2)小齿轮沿轴向移出,若仍不能改善接触状况,必要时可修刮轴瓦

接触状况及原因

调整方法

齿轮种类

接触状况及原因

调整方法

直尺及其他锥齿轮正常接触

在轻微负荷下,接触区在齿宽中部,略宽于齿宽的一半,稍近于小端,在小齿齿轮面上较高,大齿轮面上较低,但都不到齿顶

直齿及弧齿锥齿轮异向偏接触

大、小齿轮在齿的一侧接触于大端,另一侧接触于小端,由两轴线偏移引起

应检查零件加工误差,必要时可修刮轴瓦

直齿及其他锥齿轮同向偏接触

1)两齿轮的两侧同在小端接触,由轴线交角过大引起2)两齿轮的两侧同在大端接触,由轴线交角过小引起

1)不能用一般方法调整,必要时可修刮轴瓦。2)不能用一般方法调整,必要事可修刮轴瓦

双曲面齿轮异向偏接触

小齿轮凸侧接触于大端,凹侧接触于小端,由于小齿轮轴向偏置过大,反之,由于轴向偏置过小

直齿及其他锥齿轮高低接触

1)小齿轮接触区太高(偏向齿顶),大齿轮接触区太低(偏向齿根),由小齿轮轴向定位误差引起2)小齿轮接触区太低,大齿轮接触区太高,原因同上,但误差方向相反3)同一齿的一侧接触区太高,另一侧低,如小齿轮定位正确且侧隙正常,则为加工误差引起

Gleason弧齿锥齿轮齿面接触区优化设计

0引言螺旋锥齿轮是机械传动的核心部件,作为相交轴间传动的重要零件,弧齿锥齿轮广泛应用于汽车制造,航空,机械传动等领域,但传动方法加工螺旋锥齿轮副的接触区会不可避免的出现接触区位置不对,导致齿轮副啮合性能下降。

1弧齿锥齿轮的接触区原理弧齿锥齿轮啮合过程中,齿面实际接触的部分称为弧齿锥齿轮接触区,由于接触区的位置、大小和形状对锥齿轮的啮合传动,噪声大小等有直接的影响,所以此接触区是衡量弧齿锥齿轮是否满足设计要求的一个最重要的指标。

通过调整测齿文件及加工机床参数的方法实现对弧齿锥齿轮接触区的调整,从而获得较好的齿面接触应力和齿根弯曲强度,达到弧齿锥齿轮的承载能力[1]。

弧齿锥齿轮的理想位置要求接触区位于齿长中部,并稍偏于小端,加载后接触区会向大端少许移动,使其充满齿面的大部分;接触区要具有一定的长度,一般为齿宽的1/3,接触区的高度一般为齿高的3/5左右。

2弧齿锥齿轮的接触方程弧齿齿轮在理论上是线接触共轭啮合,此啮合方式具有承受载荷大,传动平稳,噪声低等特点,但是实际加工和安装过程中将不可避免的出现误差,且线接触啮合传动对安装误差较为敏感;并且在加载受力的情况下,齿面发生接触变形,不但无法实现理论上的接触区,而且容易产生接触区偏向一端的现象,从而引起齿面载荷集中,降低齿轮的承载能力。

因此有必要对理论上线接触的弧齿锥齿轮进行修行,以期在加载啮合过程中获得良好的齿面接触形态,提高齿轮啮合质量和承载能力,减小初始齿轮啮合冲击等对齿面接触区的影响。

将O 1,X 1,Y 1,Z 1为大轮的坐标系A ,O 2,X 2,Y 2,Z 2为小轮轮坐标系B ,ω(1)为大轮的回转速度,ω(2)为小轮的回转速度,∑为90°,设E 为安装偏置值(这里定义为0),大轮和小轮分别回转角度δ1和δ2,在大轮齿面上有一点P ,在初始回转角度上,该点在坐标系A 中的坐标与法线矢量为[2](1)大轮在转过δ1时的点P 的位置矢量r 1和法线矢量n 1为(2)式中i ,j ,k —x ,y ,z 轴方向的单位矢量。

弧齿锥齿轮接触斑点图像的边缘提取

别 的 过程 中 . 图像 的边 缘 提 取 是 非 常 重 要 的 一 步 。 文提 出 其 本 的 边 缘检 测 方 法将 C n y 测 算 子 应 用 于 处 理 过 后 的 二 值 目 an 检

标 图像 . 经过 实验 对 比 , 显 优 于传 统 基 于灰 度 图像 进 行 处理 明

最为常用的方法之一。 任 意 一 幅 图 像fx Y 在 点 ( , ) 梯 度 可 写 成 矢量 形 式 : ( ,) XY 的

T

, 、

『 fx Y 0( ,)] 0( ,) fx Y

¨【'J — 一 ’ x I Y y — 一 I 。

协 作 学 习 所 没 有 的 优 点 , 是 这 种 学 习 方 式 是 不 可 能 完 全 但 取 代 传 统 的 学 习 方 式 的 。 师 在 以后 的 授 课 中要 尽 可 能将 这 教 种 学 习 方 式 与 传 统 教 育 结 合 起 来 , 学 习 者 充 分 体 会 学 习 的 使

乐趣。

用 应 贯 穿 于整 个 协 作 学 习过 程 中 。 三 、 动 技 术 支 持 的协 作 学 习 的不 足 与 对 策 移 尽 管 移动 技 术 支持 的协 作 学 习具 有传 统 的 协 作 学 习 所 没 有 的 优 势 , 它 也 不 可 避 免 地 存 在 一 些 不 足 之 处 , 要 进 一 步 但 需 研 究 或借 助其 他 的技 术 进 行 弥 补 。 先 , 于移 动 技 术 支 持 的 首 由 协 作 学 习事 依 赖 于移 动 设 备 实 现 学 习 者之 间 交 流 的 一 种 学 习 方式 , 因此 学 习 效 果 在 很 大 程 度 上 依 赖 于 移 动 设 备 , 就 对 移 这 动 设 备 在 尺寸 、 量 和 待 机 时 间 有 一 定 的 要 求 , 些 也 正 是 现 重 这 在 需 要 改进 的 。其 次 , 由于 通 讯 技 术 和 网 络 发 展 的制 约 , 动 移 技 术 支 持 的协 作 学 习 尚 有 不 如 意 之 处 , : 流 不 及 时 , 据 如 交 数 传 输 速率 不 高 , 等 , 学 生 应 用 移 动 学 习 的效 率 不 高 。 对 于 等 使 被 广 泛使 用 的手 机 .学 习者 只能 通 过 短 信 形 式 或 已 经建 设 好 的WA 教 育 站 点 进 行交 流 .短 信 方 式 很 难 做 到 在第 一 时 问 进 P 行 答 复 。 短 信 的 发 送 、 收 受 到 网 络 的 影 响 ; 育 站 点 的 缺 且 接 教

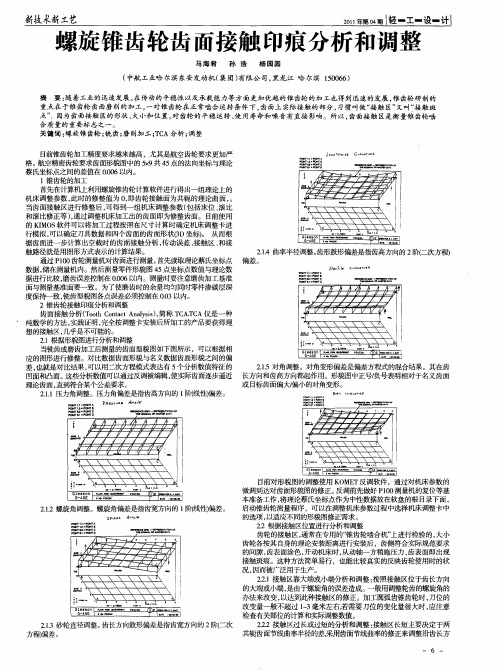

螺旋锥齿轮齿面接触印痕分析和调整

目前对 形貌 图的调整使 用 KOMET反调 软件 ,通 过对机 床参数 的

微 调到达对齿 面形貌 图的修 正 。反调前 先做好 P100测量 机的复位 等基

本准备工作,将理论蔡氏坐标点作为中性数据放在软盘的根 目录下面,

2.1.2螺旋角调整。螺旋角偏差是指齿宽方向的 1阶线 性煽 差。 启动锥齿轮测量程序,可以在调整机床参数过程中选择机床调整 卡 中

的选项 ,以适应不 同的形貌 图修正需求 。 2.2根据接 触区位置进行 分析和调整

齿轮 的接 触 区 ,通 常在专用 的 “锥齿 轮啮合机 ”上进行 检验 的 ,大 小 齿轮各按 其 自身 的理论安 装距离 进行安装 后 ,齿侧 符合实 际规 范要 求

的间隙 ,齿 表面涂 色 ,开动机 床时 ,从 动轴一方 稍施压力 ,齿表 面 即出现

纯数学的方法 ,实践证明,完全按调整卡安装后所加工的产品要获得理

想 的接触 区 ,几 乎是不可 能的。

2.1根据形貌 图进行分析 和调整

当铣齿或 磨齿加工后测 量的齿 面型貌 图如下 图所 示 ,可 以根据相

应的图形进行修整。对比数据齿面形貌与名义数据齿面形貌之间的偏

差,也就是对比结果,可以用二次方程模式表达有 5个分析数值特征的

新技 术新 工艺

血压计常见故障及解 决方法

赵 红 艳 (黑龙 江省绥化 市质量技术监督检验检测 中心 ,黑龙江 绥化 152000)

摘 要 :血压计是用来测量人体血压值 的一种常用计量器具 ,在临床检查对病人的监护 中以其轻便 、准确 、结构 简单 、易维修 等特 点 .在 医疗 单位 、百姓 家庭 中使 用 最 多 、最 为广 泛 。但 是 经 常会 遇 到 汞柱 间断 、翻 气泡 、密封 差 、漏 气 、降压后 汞不 归零 住 、汞 溢 出等

浅谈弧齿锥齿轮的齿面接触区

效 果 ,必 须 同 时 考 察 由 于 齿 轮 两 轴 的 相 对 位 置 的 变 动 。 安 装 时 调 整 接 触 区 和 齿 侧 间 隙 是 一 项 比较 细 致 的 工 作 ,调 整 时 认 真 负 责 才 能 保 证 正 确 的 啮 合 和 延 长 齿 轮 的 使 用 寿 命 。

关 键 词 :弧 齿 锥 齿 轮 ;接 触 区 ;修 正 中 图 分 类 号 :U461 文 献 标 识 码 :A 文 章 编 号 :1OO7— 6921(2014)03一 O121一 O2

目 前 ,应 用 在 汽 车 主 减 速 器 上 的 锥 齿 轮 ,多 为 美 国 Gleason格 里 森 制 渐 缩 弧 齿 锥 齿 轮 。 弧 齿 锥 齿 轮 具 有 重 叠 系 数 大 、承 载 能 力 强 、运 转 平 稳 、噪 声 低 的 特 点 。 随 着 212业 技 术 的 不 断 进 步 和 发 展 ,对 弧 齿 锥 齿 轮 的传 动 性 能 也 不 断 提 出 更 高 的要 求 。 弧 齿 锥 齿 轮 的使用 寿命 及 噪声不 仅 取决 于设计 水平 和 制造质 量 ,很 大 程 度 上 还 取 决 于 安 装 时 对 接 触 区 调 整 的 好 坏 。 为 提 高 齿 轮 的 使 用 寿 命 ,降 低 噪 声 ,现 对 弧 齿 锥 齿 轮 接 触 区 的 变 化 规 律 进 行 分 析 ,从 而 达 到 提 高 使 用 寿 命 和 降 低 噪 声 的 目 的 。 1 对 接 触 区 的 认 识

(内蒙 古 飞 鹰 汽 车 齿 轮 有 限责 任 公 司 技 术 部 ,内蒙 古 呼 和浩 特 010010)

摘 要 :阐 述 了 弧 齿 锥 齿 轮 的 齿 面 4i-触 区 、4i-触 区 的 变 化 规 律 以 zt¥t-触 区 的 修 正 。 对 弧 齿 锥 齿 轮 接 触 区 的 变 化 规 律 进 行 了 分 析 ,从 而 达 到 了 提 高 齿 轮 的 使 用 寿 命 和 降 低 噪 声 的 目 的 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抽 样 一 致 性 算 法 , 用 的几 何 约 束 是 极 线 约 束 关 系 常

( pp lrL n ) E ioa ie。

的二 阶泰 勒展 开 式 : D () =D + + () 2

宽 基 线 图像 匹配 问题 历 来 是 难 点 , 统 的 关 键 点 传 提取 算法 提 出的关键 点 由于不 具 有尺度 、 转不 变性 , 旋 因此 对 后 续 匹配 算 法 要 求很 高 , 匹配 过 程 中往 往 会 在 有 很 大 的 困难 , 产 生 严 重 的 误 匹 配 。SF 算 法 利 用 会 IT 关 键 点描 述 符来 匹配 , 匹配 的 规 则按 L we 出的最 邻 o 提 近 原 则 进 行, 从而 对 几 何 形 变 较 大 的 宽 基线 图像 具 有

1引言

弧 齿 锥 齿 轮 接 触 斑 点 的 形 态 是 衡 量 其 啮 合质 量 的 重要 指 标 之一 。 接 触 斑 点 图像 进行 匹配 处 理 , 对 为

下一 步斑 点的三维重构提供信息, 是弧齿锥齿轮非接 触检测系统开发中的重要一步, 图像匹配是数字图像

处 理 应 用 中的难 点 , 理论 和 算 法直 接 影 响 匹配 的效 其 果 。图像 匹配 算 法可分 为 基 于灰 度 相 关 的匹配 、 于 基 特 征 的 匹配 、 于模 型 匹配 以及 基于 变 换域 的匹配 。 基 在 弧 齿 锥 齿 轮 对 滚 检 测 系 统 中基 于 图像 特 征 的宽 基 线数 字 图像 匹配 是 目前该 系统 开发研 究 中 的难 点。

2宽基 线匹配

宽 基线 条 件下点特 征 匹配 的首 要任 务 就 是提 取稳

定的特征 , 在此基础上实现差异 较大的两幅图像之 间

Ab tac :Di t li ge r gita i n o pia ve sr t gia ma e sr to f s r lbe l

特 征 的 匹配 。 首先 从 待 匹配 的图 像 中提 取 特 征 , 它 用 相 似性 度 量 和 一些 约 束条 件 确 定 几何 变 换 , 后将该 最

技术探讨 f E HNI A X L R T O C T C L P O A IN E

CI S UET I 圃 嚣 H A T MN T N中 俄 低丧 NI R N AO

2 1 年 第6 v l a n a tDo ma e Ma c ig An lss i a Be e Ge rCo t c tI g t hn ay i

较 强的 匹配能 力, 能方便 地 进行 匹配 。

一

择决定了图像 的哪些特性参与 匹配。 关键点的特征描

述 符应是 不 变 量。

() 3 进行 特征 匹配 以 获得 候选 匹配点

般采用各种距离函数作为特征的相似性度量 ,

() 除错 配 4消

如 欧 氏距 离 、 区距 离 、 街 马氏距 离等 。

河 南省重点科技攻关项 目( 目编号: 7 12 10 3 项 0 20 20 3 ) 河南理 工大学博士基金 ( 项目编号 : 0 0 0 ) B 57 1

变换 作用于待 匹配 图像 , 后取得 匹 配效 果 。 最 () 1 关键 点 检测

g a si h e e o me ta d a p ia i n o e e t n e r n t e d v l p n n p l t fd t ci c o o

s se i e e hn l g .Th s a tce d s rbe he y t m sa k y t c o o y i ril e c i st i a e r g sr to l rt m f f a ur ma ;t m g e i t a i n a go ih o e t e i ge he c a sc S FT- l o ih o r t rpr c i a xa l s l s i I a g rt m pe a o a tc le mp e ,

r gi t aton, SI e sr i FT a gor t l ihm t t ge o he om et i rc

def r a i n f t a ge i o m t o o he l r r w de- bas lne m a e i i ge r g sr to sa s to g a l y ag rt . e ita in i lo a sr n bii l o i t hm Keywor :I a e ita in ds m ger g sr to SI T- l o ih F a g rt m S r lb ve a s pia e l ge r M ATLAB

主 要 是 根 据 几何 或 光 度 的约 束信 息 去 除候 选 匹 配 点 中 的错 配 。 用 的 去 外 点 方 法 是 RANS 常 AC随 机

中 阅像舞荻 H ANTU ETT N {是CI SRMNAI NI O

2 1 年 第6 00 期

TE CHNI LE L A ON CA XP OR TI f技术探讨

关键 点一 般 是 灰 度 变化 的局 部关 键 点 , 含有显 著 的结构 性信 息 , 在某 角度、 尺度 上含有易匹配 的信息 。 () 2 关键 点 描述 , 即建 立 特 征 向量 这 是各 匹配 算 法主 要 的不 同所在 。 特征 空 间的选

we c n a a y i a e n t e e f c s o h m a e a n l s sb s d o h f e t f t e i g