带传动

带 传 动

3) 使用张紧轮的张紧装置:当中心距不能调节时,可使用张紧轮把带张紧, 如图2-9所示。张紧轮一般应安装在松边内侧,使带只受单向弯曲,以减少寿命 的损失;同时张紧轮还应尽量靠近大带轮,以减少对包角的影响。张紧轮的使 用会降低带轮的传动能力,在设计时应适当考虑。

机电一体化

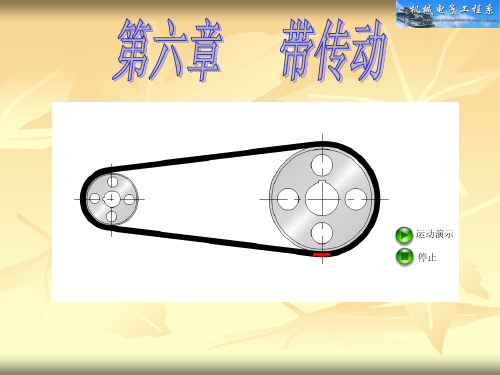

1.普通带传动 带传动是利用张紧在带轮上的带,靠它们之间的摩擦或啮合,在两轴(或多 轴)间传递运动或动力,见图2-6。根据传动原理不同,带传动可分为摩擦型和 啮合型两大类,其常见的是摩擦带传动。摩擦带传动根据带的截面形状分为平 带、V带、多楔带和圆带等。

图2—6 带传动的形式 a-摩擦型带传动;b-啮合型带传动

1) 定期张紧装置:调节中心距使带重新张紧。如图2-7a所示,为一移动 定期张紧置,将装在带轮的电动机安装在滑轨l上,需调节带的拉力时,松开螺 母2,旋转调节螺钉改变电动机位置,然后固定。这种装置适合两轴处于水平或 倾斜不大的传动。图2-7b为摆动架和调节螺杆定期张紧,将装在带轮伪电动机 固定在可以摆动的机座上,通过机座绕一定轴旋转使带张紧。这种装置适合垂 直的或接近垂直的传动。

图2-7 带的定期张紧装置

图2-8 电动机的自动张紧 Nhomakorabea图2-9 张紧轮装置

2.同步齿形带传动 同步齿形带传动,是一种新型的带传动,如图2-10所示,它利用

齿形带的齿形与带轮的轮齿依次相啮合传动运动和动力,因而兼有带传 动,齿轮传动及链传动的优点,即无相对滑动,平均传动比准确,传动 精度高,而且齿形带的强度高,厚度小,重量轻,故可用于高速传动; 齿型带无需特别张紧,故作用在轴和轴承等上的载荷小,传动效率高, 在数控机床上亦有应用。

带传动

2)啮合式带传动 同步带传动是一种啮合传动,具有的优点是:无滑动,能保证固 定的传动比;带的柔韧性好,所用带轮直径可较小;传递功率大。 用于要求传动平稳,传动精度较高的场合.(强力层为钢丝绳,变形 小;带轮为渐开线齿形)

二、带传动的组成及特点 1.带传动的组成

(2)V带: 截面形状为梯形,两侧面为工作表面。应用最广的带 传动是V带传动,在同样的张紧力下,V带传动较平带传动能产生 更大的摩擦力。

在相同的张紧力作用下,V带可比平 带产生较大的正压力,因而获得较大 的摩擦力。

设平带与V带传动承受相同的张紧 力Q,则平带工作时产生的摩擦力为

Ff = fN = fQ V带工作时产生的摩擦力为

2

F

cos d

2

因d 很小,可取 sin d d , cos d 1 去掉二阶微量dF d

22

2

2

dFN Fd fdFN dF

dF fd

F

积分得: F1 dF

f d

F F2

0

ln F1 f

F2

紧边和松边的拉力之比为: F1 e f →绕性体摩擦的基本公式 F2

联立求解:

F1 = F0 + F/2 F2 = F0 + F/2

紧后,位于带轮基准直径上的周线长度Ld 。)

带轮基准直径——V带轮上与所配V带节宽bp

相对应的带轮直径。

带轮的基准直径是V带轮的公称直径。 V带的楔角: V带两个侧面的夹角。 带轮的槽角: 带轮轮槽两个侧面的夹角 中心距a: 两个带轮轴线之间的距离。

V带的尺寸已经标准化,其标准有截面尺寸和V带基准长度。

取绕在主动轮或从动轮上的传动带为研究对象,有:Ff=F1-F2;

机械设计基础带传动

学生自我评价报告

知识掌握情况

团队协作与沟通能力

通过课程学习,我对带传动的类型、 特点、工作原理和设计计算有了深入 的理解,能够独立完成相关设计任务。

在课程设计和实验中,我与同学积极 协作,共同解决问题,提高了自己的 团队协作和沟通能力。

摩擦系数

摩擦系数越小,越容易发生打 滑。

带的类型与材料

不同类型和材料的带具有不同 的抗滑性能。

参数计算方法及实例

计算方法

根据给定的设计条件和要求,选择合适的带型、带轮直径、中心距等参数,并进行必要的校核计算。

实例分析

以某型号V带传动为例,介绍参数计算过程。首先根据传递功率和转速选择合适的V带型号和带轮直径, 然后根据中心距和张紧力要求进行设计计算,最后进行传动效率和滑动率的校核。通过实例分析,可以加 深对带传动性能评价和参数计算的理解。

3

关注新技术和新方法

随着科技的不断进步,新的设计方法和制造技术 不断涌现,建议关注和学习这些新技术和新方法, 提高自己的竞争力。

感谢您的观看

THANKS

寿命与可靠性

通过合理的设计和材料选择,提 高带传动的寿命和可靠性。

维护与保养

设计时应考虑方便维护和保养的 因素,如易于更换传动带和张紧

装置等。

03

带传动性能评价与参数计 算

传动效率及影响因素

传动效率定义

带传动中,输入功率与输出功率之比,反映 了传动的能量损失情况。

张紧力

适当的张紧力可以提高传动效率,但过大的 张紧力会导致带的磨损和能量损失。

滑,起到保护其他零件的作用。常用于两轴平行且旋转方向相同的场合。

带传动的名词解释

带传动的名词解释带传动是一种常见的机械传动方式,广泛应用于各个行业和领域。

它通过一个或多个带条或带环,将动力从一个部件传递到另一个部件,实现机器的正常运转。

带传动一般由带轮、带条、张紧装置和传动装置等组成。

其中,带轮是带传动中的核心部件,通常由金属或塑料制成,具有一定的结构和形状。

带轮的结构设计决定了带传动的性能和使用寿命。

带条是带传动的主要承载部件,广泛应用于传输动力和扭矩的场合。

其材质可以是橡胶、聚酯纤维、尼龙等,具有良好的柔韧性和耐磨性。

带条的选择要考虑到传动功率、速度比、工作环境等因素,以保证带传动的正常运行。

张紧装置是带传动中的重要辅助部件,用于调节带条的张紧度,使其保持适当的紧密度。

常见的张紧装置有弹性张紧装置、重力张紧装置和液力调速器等。

通过张紧装置的合理调节,能够使带条在高速和负载变化的情况下保持稳定运行,提高带传动的传动效率和使用寿命。

传动装置是带传动的功能关键部件,通过带轮和带条之间的接触摩擦,将动力从驱动轴传递到被驱动轴。

传动装置的种类繁多,常见的有平面带传动、V带传动、耐磨带传动等。

不同的传动装置适用于不同的工况和要求,可以满足不同场合的动力传输需求。

带传动具有一些独特的优势,使其得到广泛应用。

首先,带传动具有良好的缓冲性能,能够减震和降噪,提高机器运行的平稳性。

其次,带传动具有较高的传动效率,能够将动力传输到更远的距离和带条张紧度变化可调的特点。

此外,带传动可靠性高,易于安装和维护,使用寿命长,成本较低,适用于多种工况和环境。

然而,带传动也存在一些局限和问题。

例如,在高速和大负载条件下,带条容易滑动,导致传动效率下降和带条磨损加剧。

另外,由于带条在使用过程中会逐渐老化和劣化,需要定期更换和维护。

因此,合理选择和使用带传动装置,对于提高传动效率和延长使用寿命至关重要。

带传动作为一种常见的机械传动方式,不仅被广泛应用于各行各业的机械设备中,还在汽车、船舶、飞机等交通工具中发挥重要作用。

带传动

§7-2 带传动的工作情况分析

§8-2 带传动的工作情况分析

一、受力分析

初拉力F0 : 带传动尚未工作,带 所受的拉力称为张紧 力。 紧边拉力F1 松边拉力F2 设带的总长度不变,则

F1-F0=F0-F2 即: F1 +F2=2F0 (1 )

F0

1

F0

2

F0

a

F0

尚未工作状态

F2

n1

主动

υ F2

多楔带传动:

圆带传动:

平带传动分为:开口传动;交叉传动和半交叉传动(见图7-2b)。

பைடு நூலகம்

概 述

带的剖面形状

概 述

Semi-intersecting belt

带传动概述4

概 述

4.带传动的特点 优点: 1. 适用于中心距较大的传动, 2. 带有弹性,能缓冲减振,运转平稳,噪音小; 3. 摩擦带传动过载时带与带轮打滑,以此保护其他零件。 4. 结构简单,成本低; 缺点:1. 带的寿命短,在有油的场合,寿命更短;

小带轮上的包角为:

1 180

d d 2 d d1 a 57.3

(2)带的基准长度Ld

Ld 2a

2

(d d 2 d d1 )

(d d 2 d d1 ) 2 4a

(3) 中心距a

a 2 Ld (d d 2 d d1 ) [2 Ld (d d 2 d d1 )]2 8(d d 2 d d1 ) 2 8

2. 对摩擦带传动,传动比不恒定; 3. 效率较低。 5.带传动的应用 在各类机械中应用广泛,但摩擦带传动不适用于对传动比有精确 要求的场合。

通常,传递的功率 ≤ 700 kW;带速一般为5~25m/s;传动比 i ≤7。

带传动

沈阳航空工业学院第八章带传动§8-1带传动类型及应用§8-2带传动的受力分析§8-3带的应力分析§8-4 带传动的打滑、弹性滑动和传动比§8-5 V带传动的计算§8-6 V带的张紧装置一、组成主动带轮带从动带轮二、工作原理:摩擦带:原动机驱动主动带轮转动,通过带与带轮之间产生的摩擦力,使从动带轮一起转动,从而实现运动和动力的传递。

啮合带:靠带与带轮的啮合传递运动和动力。

三、常见带传动的类型◆摩擦带传动◆啮合带传动平带传动V带传动多楔带传动§8-1 带传动的类型和应用四、摩擦带传动的特点优点:①因带是弹性体,可以缓冲和吸振,传动平稳、噪声小;②当传动过载时,带在带轮上打滑,可防止其他零件损坏;③可用于中心距较大的传动;④结构简单、装拆方便、成本低。

其主要缺点是:①传动比不准确;②外廓尺寸大;③传动效率低;④带的寿命短;⑤需要张紧装置;五、V带与带轮的结构V带有普通V带、窄V带、宽V带、汽车V带、大楔角V带等。

其中以普通V带和窄V带应用较广。

1、V带的结构标准V带都制成无接头的环形带,横截面结构如下:V带的结构2、带的型号:我国普通V带和窄V带都已标准化。

按截面尺寸由小到大,普通V带可分为Y、Z、A、B、C、D、E七种型号;窄V带可分为SPZ、SPA、SPB、SPC四个型号。

在同样条件下,截面尺寸大,则传递的功率就大。

3、带的主要参数◆节线:当带纵向弯曲时,在带中保持原长度不变的周线。

◆节面:由全部节线构成的面称为节面。

◆节宽b p :长度不变层。

所在位置称为中性层。

节面节线◆基准直径d d :V 带装在带轮上,和节宽b p 相对应的带轮直径。

◆基准长度L d :V 带在规定的张紧力下,位于带轮基准直径上的周线长度。

它用于带传动的几何计算。

表8-2 普通V带的基准长度系列及长度系数(部分)基准长度L d/mm长度系数KY Z A B C D E2500 1.09 1.030.932800 1.11 1.050.950.833150 1.13 1.070.970.863550 1.17 1.090.990.894000 1.19 1.13 1.020.914500 1.15 1.040.930.90 5000 1.18 1.070.960.92 5600 1.090.980.95 6300 1.12 1.000.97 7100 1.15 1.03 1.00§8-2 带传动的受力分析一、带传动中的力分析1)带不运转时初拉力F0。

带传动

二、欧拉公式 带传动即将打滑时,可推出古典的柔韧体摩擦欧拉公式:

f 为摩擦系数;α为带轮包角

欧拉公式反映了带传动丧失工作能力之 前,紧、松边拉力的最大比值

那么:

F = F1 – F2 = F1(1-1/e fα)

F - 此时为不打滑时的最大有效拉力,正常工 作时,有效拉力不能超过此值

整理后得:

F

带传动 本章教学内容

§1 概述 §2 V带和带轮的结构 §3 带传动的工作能力分析 §4 V带传动的设计 §5 带传动的张紧、安装与维护

带传动(一)

§9-1概述

第9章 带传动

一、带传动的工作原理及特点

1、传动原理——以张紧在至少两轮上带作为中间挠性 件,靠带与轮接触面间产生摩擦力来传递运动 与动力

8

§9—3 带传动的受力分析

一、受力分析 安装时,带必须以一定的初拉力张紧在带轮上

带工作前:

带工作时: Ff

F0 松 动边 轮的-F一退0边出主

此时,带只受 初拉力F0作用

F紧2 边

-

F2

进入

F带f 的-由紧摩带于边擦轮摩拉擦力力作力用--的于作用:

n1 主动轮的一边 n2 Ff

由 F0 增加到 F1;

设计内容:确定V带的型号、长度L和根数Z、传动中心距a及带轮基准 直径,画出带轮零件图等。

1.确定计算功率

PC K AP

式中: P 传递的名义功率

KW

K A 工作情况系数

工作情况系数KA表

KA

工作情况

软启动

硬启动

每天工作小时数/h

<10 10~16 >16 <10 10~16 >16

载荷变动微小

带传动一般是由主动轮、从动轮紧套在两轮上的传动带及机架组成。 带的传动过程:

第6讲 带传动 - 副本 - 副本 - 副本

演示带传动

点击小图看运动图

分类: 按工作原理分

摩擦式带传动 啮合式带传动

按带的截面形状分

平带 V带 多楔带 圆带 同步齿形带

按传动的布置形式分

§1 概

三. 优缺点 优点:中心距大,能缓 一. 工作原理 冲减振,运转平稳无噪音, 二. 带传动的类型 具有过载保护作用,价格 按带分类有 低廉;缺点:瞬时传动比 不恒定,效率较低,寿命 按轴的位置关系有 较短,对轴和轴承的压力 大,不宜用于高速、易燃 四. 应用范围 等场合。 对传动比无精确要求的中小功率传动。一般:

窄V带见表11.11;kL - 长度系数,见表11.12。

z* = 3 ~ 5

7.作用在轴上的载荷Q

a1

2 + 2

= 90

a1 (11.23) Q = 2 zF0 cos = 2 zF0 sin 2 2

二. 设计例题

§5

带传动的张紧

由于传动带的材料不是完全的弹性体,因 而带在工作一段时间后会发生塑性伸长而松驰, 使张紧力降低。因此,带传动需要有重新张紧 的装置,以保持正常工作。 张紧装置分定期张紧和自动张紧两类。

带

传

动

带传动属于挠性传动。是靠摩擦力传递动力的.挠 性传动就是由两个或多个传动轮和中间环形挠性件组 成,通过挠性件在传动轮之间传递运动和动力的一种 传动。如带传动、链传动等。

§1 概

述

一. 工作原理

带呈环形,并以一定的拉力(称为张紧力)F0套在一对带 轮上,使带和带轮相互压紧。带传动不工作时,带两边的拉 力相等,均为F0; 工作时,由于带与轮 面间的摩擦力使其一边 拉力加大到F1(称为紧边 拉力),另一边拉力减小 到F2(称为松边拉力)。 两者之差F=F1-F2即为带 的有效拉力,它等于沿 带轮的接触弧上摩擦力 注意:在一定条件下,摩擦力有一极 的总和。 限值,如果工作阻力超过极限值,带 就在轮面上打滑,传动不能正常工作.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、设计任务书1) 设计题目 :设计胶带输送机的传动装置二、电动机的选择计算1)、选择电动机系列 根据工作要求及工作条件应 选用三相异步电动机,封闭式结构,电压380伏,Y 系列电动机 2)、滚筒转动所需要的有效功率kw FV p w 42.210002.211001000=⨯==根据表4.2-9确定各部分的效率:V 带传动效率 η1 =0.95 一对滚动球轴承效率 η2 =0.99 闭式齿轮的传动效率 η3 =0.97弹性联轴器效率 η4 =0.99 滑动轴承传动效率 η5 =0.97 传动滚筒效率 η6=0.96则总的传动总效率η = η1×η2η2 ×η3×η4×η5×η6 = 0.95×0.99×0.99×0.97×0.99×0.97×0.96= 0.83263).电机的转速min /3.13132.02.26060r Dvn w =⨯⨯==ππ所需的电动机的功率kw p p wr 91.28326.042.2===η现以同步转速为Y100L2-4型(1500r/min ) 及Y132M2-6 型(1000r/min )两种方案比较,传动比96.103.131144001===wn n i31.73.13196002===wn n i ;由表2.9-1查得电动机数据,2 选电动机Y132S —6型 ,额定功率3.0kw, 同步转速1000r/min,满载转速960r/min 。

同时,由表4.12-2查得电动机中心高 H=132mm , 外伸轴段 D ×E=38mm ×80mm 。

三、传动装置的运动及动力参数计算总传动比31.70==wn n i ;由表2.2-1得,V 带传动的i 12= 2.5,则齿轮传动的传动比为: i 23=i/i 12=7.31/2.5=2.92此分配的传动比只是初步的,实际的要在传动零件的 和尺寸确定后才能确定。

并且允许有(3-5%)的误差。

(二) 各轴功率、转速和转矩的计算0轴:(电动机轴) p 1=p r =2.88kwn 1=960r/minT 1 =9.55*p 1/ n 1=9.55*2.88*1000/960=28.65Nm 1轴: (减速器高速轴)P 2=p 1*η12= 2.88*0.95=2.736kwN 2=n 1/i 12=960/2.5=384r/minT 2=9.55*p 2/n 2=9.55*2.736*1000/384=68.04Nm 3轴:(减速器低速轴) P 3=p 2*η23=2.736*0.99*0.97=2.627kwN 3=n 2/i 23=384/4.02=95.5r/minT 3=9.55*2.6278*1000/95.5=262.7Nm 4. 轴:(即传动滚筒轴)N 4=n 3/i 34=95.5/1=95.5r/min P 4=p 3*η34=2.627*0.99*0.99=2.57kwT 4=9.55*2.57*1000/95.5=257.47Nm各轴运动及动力参数r =arcsin(d d2 –d d1) /2a 可得,r =arcsin(250 - 100)/2*343 = 12.650a 1 =1800 -2*12.63 0 =154.74>1200 符合要求;6.计算带的根数;Z = Pc /(P0 +^P0)*Ka*Kl查表可得,P0 =1.0kw, ^P0 =0.13kw 查表10.6可得,Ka =0.926, 查表10.7,Kl = 0.93代入得,z =3.456/(0.13+1.0)*0.926*0.93 =3.55; 取4根;7.计算作用在轴上的载荷Qr 和初拉力 F0Qr =2 F0 *z *cosr= 2* 148.68 *4*cosr =1160.6N 且F0为单根带的初拉力,F0 = 500* Pc/v*z *(2.5/Ka -1 ) +qv 2=148.68N(查表可得,q =0.10kg/m ) 验算带的实际传动比,i 实 =d d2/d d2 =250/100 =2.5.减速器内传动零件的设计计算;小齿轮 40Cr 钢 调质处理 齿面硬度 250-280HBS大齿轮 zg310-570钢 正火处理 齿面硬度 162-185HBS 计算应力循环次数911011.1)2830010(138460260⨯=⨯⨯⨯⨯⨯⨯==h jL n N 89121075.202.41011.1⨯=⨯==iN N查图5-17,Z N1=1.0 Z N2=1.08(允许一定点蚀) 由式5-29,Z X1=Z X2=1.0 ,取S Hmin =1.0 Z W =1.0 Z LVR =1.0 由图5-16b ,得由5-28式计算许用接触应力[]211min1lim 1/7.710mmN Z Z S X N H H H ==σσ[]222min2lim 2/2.475mmN Z Z S X N H H H ==σσ因[][]12H H σσ<,故取[][]22/2.475mm N H H ==σσ 2) 按齿面接触强度确定中心距 小轮转矩T 1=68044N ·mm初取1.12=t t Z K ε,由表5-5得2/.9.188mm N Z E = 减速传动,02.4==i u ;取4.0=a φ 由图11-7可得,H Z =2.5; 由式(5-39)计算中心距a[]mmZ Z Z u KT u a HE H a 3.1488.4489.1885.202.44.026804411.1)102.4(2)1(32321=⎪⎭⎫⎝⎛⨯⨯⨯⨯+=⎪⎪⎭⎫ ⎝⎛+≥σφε由4.2-10,取中心距a=149mm 。

a=150mm 估算模数m n =(0.007~0.02)a=1.04—2.96mm,取标准模数m n =2mm 。

m n =2mm 小齿轮齿数:()()68.29102.421492121=+⨯⨯=+=u m a z n大齿轮齿数: z 2=uz 1=31.11902.468.29=x取z 1=30,z 2=120 z 1=30,z 2=120 实际传动比0.43012012===z z i 实传动比误差%5%49.0%10002.40.402.4%100<=⨯-=⨯-=∆理实理i i i i ,齿轮分度圆直径mmz m d n 6011==mm z m d n 24022==圆周速度s m n d v /21.11063846010604311=⨯⨯⨯=⨯=ππ由表5-6,取齿轮精度为8级.(3) 验算齿面接触疲劳强度按电机驱动,载荷稍有波动,由表5-3,取K A =1.25 由图5-4b , 按8级精度和s m vz /363.0100/3021.1100/1=⨯=, 得K v =1.04。

齿宽mm a b a 6.591494.0=⨯==φ。

由图5-7a ,按b/d 1=0.99,考虑轴的刚度较大和 齿轮相对轴承为非对称布置,得K β=1.08。

由表5-4,得K α=1.1载荷系数54.11.108.104.125.1=⨯⨯⨯==αβK K K K K v A 齿顶圆直径mm m h d d n a a 642*11=+= mm m h d d n a a 2442*22=+=840.0120007.0810.030027.021=⨯==⨯=a a εε650.121=+=a a a εεε查表11-6可得,89.0=εZ 由式5-39,计算齿面接触应力[]222211/2.475/2.46402.4102.4606.596804454.1289.09.18850.212mmN mmN uu bd KT Z Z Z HE H H =<=+⨯⨯⨯⨯⨯⨯⨯=+=σσε故安全。

(4) 验算齿根弯曲疲劳强度 按Z 1=30,Z 2=120,由图5-18b ,得21lim /290mm N F =σ,22lim /152mm N F =σ 由图5-19,得Y 1N =1.0,Y 2N =1.0 由式5-32,m n =2mm<5mm,故Y 1X =Y 2X =1。

取Y ST =2.0,S min F =1.4 由式5-31计算许用弯曲应力[]211min1lim 1/4140.10.14.12290mmN Y Y S Y X N F STF F =⨯⨯⨯==σσ[]222min2lim 2/2170.10.14.12152mmN Y Y S Y X N F STF F =⨯⨯⨯==σσ,由图5-14得Y 1Fa =2.65,Y 2Fa =2.18由图5-15得Y 1Sa =1.63,Y 2Sa =1.82。

由式(5-47)计算Y β,703.0cos75.025.02=+=αεεβbY[]故安全。

21211111/414/59.85703.063.156.22606.596804454.122mm N mm N Y Y Y m bd KT F sa Fa nF =<=⨯⨯⨯⨯⨯⨯⨯==σσε安全。

2221112/217/38.812mmN mmN Y Y Y mbd KT sa Fa F <==εσ(5) 齿轮主要几何参数z 1=30, z 2=120, u=4.0, m n =2 mm, β0=0, d 1=60 mm, d 2=240 mm, h a1 = h a2 =2mm,d a1=64mm, d a2=244 mm d f1=55mm, d f2=235 mm, a=150mm齿宽b 2 = b 1 =59.6mm, b 1=b 2+(5~10)=68mm (6) 低速轴上齿轮的主要参数 D 0=d a2-14=230 mm D 3 =1.6D 4 =91.2 mmC =(0.2-0.3)B = (12-18)mm,取16; r = 0.5C;n 2 =0.5m = 1.0; D 4 = 57mm;五、轴的设计计算(一) 高速轴的设计,联轴器的选择 1.初步估定减速器高速轴外伸段轴径 由表8-2,mm nP A d 02.25384736.213033=⨯=≥,受键槽影响加大%5取d=28mm(二) 低速轴的设计计算a. 垂直面支反力0=∑BM)(221=++-L F L L R t Ay NL L L F R t Ay 585.1094212=+=0=∑YN R F R Ay t By 585.1094=-=1.mm nP A d 26.42384627.2140330=⨯=≥,受键槽影响加,轴径加大5%, , 取d=45mm。