QC/T584-1999汽车底盘产品质量检验评定方法

(汽车行业)国家汽车质量标准

70/220/EEC,ECER83轻型汽车排气污染物排放

**GB18352.3-2005轻型汽车排气污染物排放限值及测量方法

GB11340-2005装用点燃式发动机重型汽车曲轴箱污染物排放限值及测量方法

GB14763-2005装用点燃式发动机重型汽车燃油蒸发污染物排放限值及测量方法(收集法)

0324

0512

GB4094-1999汽车操纵件、指示器及信号装置的标志

78/316/EEC操纵件、指示器及信号装置

36

照射位置、发光强度

0324

GB7258-2004机动车运行安全技术条件

汽车

37

照明及信号装置

0324

0512

GB4785-1998汽车及挂车外部照明和信号装置的安装规定

ECER48,76/756/EEC照明和信号装置

ECER85发动机净功率

80/1269/EEC发动机净功率

6

发动机性能

0324

GB/T18297-2001汽车发动机性能试验方法

7

发动机可靠性

0324

GB/T19055-2003汽车发动机可靠性试验方法

8

发动机产品质量检验评定

0324

QC/T901-1998汽车发动机产品质量检验评定试验方法

46

风窗玻璃除霜系统

0324

0512

GB11556-1994汽车风窗玻璃除霜系统的性能要求及试验方法

78/317/EEC除霜除雾

47

风窗玻璃除雾系统

0324

0512

GB11555-1994汽车风窗玻璃除雾系统的性能要求及试验方法

qc t 574-1999汽车清洁度工作导则 抽样规则.doc

qc t 574-1999汽车清洁度工作导则抽样规则汽车清洁度工作导那么抽样规那么代替JB4072.4—85本标准规定了测定汽车零件和总成、整车清洁度旳抽样规那么。

1抽样方法1、1测定零件清洁度1、1、1在零件机械加工生产线末端最终清洗之后,装配之前随机抽取。

1、1、2也可在装配线上清洗之后,装配之前随机抽取。

1、2测定总成、整车清洁度1、2、1也可在总成整车装配线末端,总成、整车入库前随机抽取。

1、2、2也可在储存量和销售单位中〔不受抽样基数旳限制〕随机抽样。

注:如抽取旳样品差不多磨合并更换润滑油或工作液,其清洁度旳复测应以不同旳清洁度限值来考核。

2抽样基数2、1抽样基数应超过当月产量旳10%,最少不得少于20台件。

2、2大量流水生产旳零件、总成及整车可不受抽样基数旳限制。

3抽样数量一般均不应少于2台件。

4测定周期4、1零件每周一次,总成每月一次,整车按需要。

4、2抽查性测定,不受测定周期限制。

5抽样要求5、1被测件应是按规定程序批准之产品图样,以通过验证旳合理工艺进行生产,符合质量标准要求旳合格产品。

5、2总成和整车应按以下工况先注入符合产品说明书规定旳、洁净旳润滑油或工作液,再进行磨合。

5、2、1总成可按有关总成试验方法旳磨合工况进行磨合,磨合后不同意更换润滑油或工作液。

5、2、2整车可按GB1333—77《汽车产品质量定期检查试验规程》旳磨合行驶工况,进行热运转30分钟,待发动机机油温达到65℃时进行测定。

磨合后不同意更换润滑油或工作液。

6确定取样部位旳原那么6、1总旳要求6、1、1以零件特定部位,特定表面旳清洁度表征零件旳清洁度。

6、1、2以总成、整车旳特定零件、特定部位、特定表面或润滑油、燃油、工作介质旳清洁度表征总成、整车旳清洁度。

6、2确定取样部位旳条件6、2、1有润滑油、燃油、工作介质旳部分内表面。

6、2、2传递动力、滑动或滚动摩擦付旳部分摩擦面。

6、3非取样部位旳条件6、3、1压配件、粘接件或不易拆卸旳连接件内表面。

机动车底盘检验(安检与综检)

安检车辆停放在地沟上方的指定位置,使用专用手锤等工具检查,并由驾驶室操作人员配合;大中型客车、重中型货车、专项作业车、挂车检查时应使用底盘间隙仪。

1、转向系部件转向系部件应满足以下要求:(1)各部件不应松动;(2)横、直拉杆不应有拼焊、损伤、松旷、严重磨损等情况;(3)转向过程中不应有干涉或摩擦现象。

(4)传动系部件传动系部件应满足以下要求:(1)变速器等部件应连接可靠;(2)传动轴、万向节及中间轴承和支架不应有裂纹和松旷现象,不应有漏油现象。

2、行驶系部件行驶系部件应满足以下要求:(1)车架纵梁、横梁不应有明显变形、损伤,铆钉、螺栓不应缺少或松动;(2)钢板吊耳及销不应松旷,中心螺栓、U 形螺栓不应松旷;(3)车桥与悬架之间的拉杆和导杆不应松旷和移位,减振器不应漏油。

3、制动系部件制动系部件应满足以下要求:(1)制动系应无擅自改动,不应从制动系统获取气源作为加装装置的动力源;(2)制动主缸、轮缸、管路等不应漏气、漏油,制动软管不应有明显老化;(3)制动系管路与其他部件无摩擦和固定松动现象。

5、其它部件其它部件应满足以下要求:(1)发动机的固定应可靠;(2)排气管、消声器应安装牢固、不应有漏气现象,排气管口不得指向车身右侧(如受结构限制排气管口必须偏向右侧时,排气管口中心线与机动车纵向中心线的夹角应小于等于15°)和正下方;专门用于运送易燃和易爆物品的危险货物运输车,排气管应装在罐体/箱体前端面之前、不高于车辆纵梁上平面的区域,并安装机动车排气火花熄灭器,机国家标准《机动车安全技术检验项目和方法》(GB 21861-2014)适用指南动车尾部应安装接地装置;(3)电器导线应布置整齐、捆扎成束、固定卡紧,并无破损现象;(4)燃料箱应固定可靠,不应漏油;燃料管路与其他部件不应有碰擦,不应有明显老化;(5)承载式车身底部应完整,不应有影响车身强度的变形和破损;(6)轮胎内侧不应有严重磨损、割伤、腐蚀。

各类标准参照文件

1. CNCA-02C-023:2008机动车辆类强制性认证实施规则-汽车产品(工厂质量保证能力要求)2. GB/T1332-91载货汽车定型试验规程3. GB/T15089-2001 机动车辆及挂车分类4. GB/T9417-1988 汽车产品型号编制规则5. GB7258-2004机动车运行安全技术条件6. GB16735-2004 道路车辆- 车辆识别代号(VIN)7. QC/T 453-2002厢式运输车8. GBl589-2004 道路车辆外廓尺寸、轴荷及质量限值9. GB/T12673-1990 汽车主要尺寸测量方法10. QC/T584-1999汽车底盘产品质量检验评定方法11. GB11567.1-2001汽车和挂车侧面防护装置要求12. GB11567.2-2001汽车和挂车后下部防护装置要求13. GB4785-2007汽车及挂车外部照明和光信号装置的安装规定14. CNCA-02C-058:2005汽车外部照明及光信号装置产品15. GB17509-2008汽车和挂车转向信号灯配光性能16. GB5920-2008汽车及挂车前位灯、后位灯、示廓灯和制动灯配光性能17.GB15235-1994汽车倒车灯配光性能18.GB18099-2000 汽车以及挂车侧标志灯配光性能19.GB11564-2008 机动车回复反射器CA-02C-056:2005 机动车回复反射器产品CA-02C-067:2005机动车车身反光贴产品22.GA 406-2002 车身反光标识23.GB15741-1995汽车和挂车号牌板架及其位置24.GB/T 18411-2001 道路车辆产品标牌CA 2001年第一号强制性产品认证标志管理办法26.GB 15084-2006 机动车车辆后视镜的性能和安装要求。

科工爆[2001]156号爆破器材运输车安全技术条件汇总

![科工爆[2001]156号爆破器材运输车安全技术条件汇总](https://img.taocdn.com/s3/m/b669570f5901020207409cd2.png)

3.1.15所有焊接部位的质量应符合JB/T5000.3的规定。

3.1.16所有外露黑色金属表面应进行防腐处理。

3.1.17爆破器材运输车发动机排气装置应采用排气火花熄灭器。总质量大于2000kg运输车发动机排气装置应前置。总质量小于2000ks(含2000kg)运输车发动机排气装置宜前置,如设置在货厢底板下,还应在排气火花熄灭器与货厢底板之间加装隔热板,隔热板涂防热辐射材料。排气火花熄灭器质量应符合GB/3365的规定。

GB13392-1992道路运输危险货物车辆标志

GB/T15846-1995集装箱门框密封条

GB/T17350-1998专用汽车和专用半挂车术语和代号

QC/T252-1998专用汽车定型试验规程

QC/T453-1999厢式货车通用技术条件

QC/T484-1999汽车油漆涂层

QC/T486-1999汽车标牌

本技术条件不适用于起爆药的运输车,经国家爆破器材主管部门批准的除外。

2引用标准

GB699-1988优质碳素钢技术条件

GB1589-1989汽车外廓尺寸限界

GB3452.1-1992液压气动用O型橡胶密封圈

GB4785—1998汽车及挂车外部照明和信号装ቤተ መጻሕፍቲ ባይዱ的安装规定

GB7258-1997机动车运行安全技术条件

3.1.18爆破器材运输车油管系统及其密封部位不得有渗漏,油管应坚固并具有防护装置,符合QC/T900的规定。应在油箱附近显著位置安装快速切断油路的装置,油箱与排气管应相距300mm以上,与裸露的电气接头及电气开关应相距200mm以上。

国防科学技术工业委员会文件

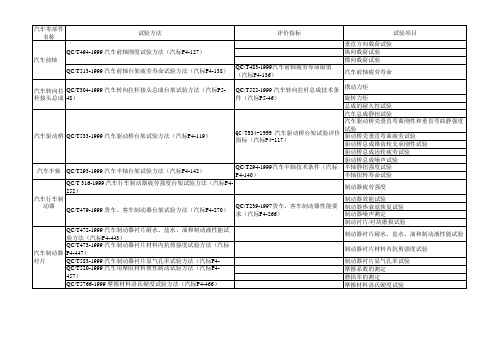

汽车底盘部分执行标准目录

评价指标 垂直方向载荷试验 纵向载荷试验 横向载荷试验 QC/T483-1999汽车前轴疲劳寿命限值 (汽标P4-136) 汽车前轴疲劳寿命

试验项目

汽车前轴 QC/T513-1999 汽车前轴台架疲劳寿命试验方法(汽标P4-138) 汽车转向拉 QC/T304-1999 汽车转向拉杆接头总成台架试验方法(汽标P5杆接头总成 48)

汽车驱动桥 QC/T533-1999 汽车驱动桥台架试验方法(汽标P4-119)

汽车半轴 QC/T293-1999 汽车半轴台架试验方法(汽标P4-142) QC/T 316-1999 汽车行车制动器疲劳强度台架试验方法(汽标 P4-252) 汽车行车制 动器

摆动力矩 QC/T522-1999 汽车转向拉杆总成技术条 件(汽标P5-46) 旋转力矩 总成的耐久性试验 汽车总成静扭试验 汽车驱动桥壳垂直弯曲刚性和垂直弯曲静强度 试验 QC/T534-1999 汽车驱动桥台架试验评价 驱动桥壳垂直弯曲疲劳试验 指标(汽标P4-117) 驱动桥总成锥齿轮支承刚性试验 驱动桥总成齿轮疲劳试验 驱动桥总成噪声试验 QC/T294-1999汽车半轴技术条件(汽标 半轴静扭强度试验 半轴扭转寿命试验 P4-140) 制动器疲劳强度

制动器效能试验 QC/T239-1997货车、客车制动器性能要 制动器热衰退恢复试验 QC/T479-1999 货车、客车制动器台架试验方法(汽标P4-270) 求(汽标P4-266) 制动器噪声测定 制动衬片/衬块磨损试验 QC/T472-1999 汽车制动器衬片耐水、盐水、油和制动液性能试 制动器衬片耐水、盐水、油和制动液性能试验 验方法(汽标P4-443) QC/T473-1999 汽车制动器衬片材料内抗剪强度试验方法(汽标 制动器衬片材料内抗剪强度试验 汽车制动器 P4-447) 衬片 QC/T583-1999 汽车制动器衬片显气孔率试验方法(汽标P4制动器衬片显气孔率试验 QC/T520-1999 汽车用摩阻材料惯性制动试验方法(汽标P4摩擦系数的测定 磨损率的测定 457) QC/T5766-1999 摩擦材料洛氏硬度试验方法(汽标P4-466) 摩擦材料洛氏硬度试验

底盘相关质量检验标准

车辆外观检查1、车身外观目视检查以下各项,必要时应用钢直尺等量具测量相关尺寸参数:a)保险杠、后视镜、下视镜等部件是否完好。

b)风窗玻璃是否完好及是否张贴有镜面反光遮阳膜。

c)车体是否周正,车体外缘左右对称部位高度差是否符合规定,车身外部可能触及行人、骑自行车人等交通参与者的任何部件、构件是否有任何可能使人致伤的尖锐(凸)起物。

d)车身及其漆面是否有明显的锈蚀、破损现象。

e)车身外部的图形和文字标志是否符合规定。

f)喷涂、粘贴的标志是否影响安全驾驶.g)乘用车自行加装的前后防撞装置是否影响安全及性能参数。

2、照明和电气信号装置目视检查以下各项:a)前位灯、前转向信号灯、前部危险警告信号灯、示廓灯和牵引挂车标志灯等前部照明和信号装置是否齐全完好,前照灯的远、近光束变换功能,近光光形是否有明显的明暗截止线;b)后位灯、后转向信号灯、后部危险警告信号灯、示廓灯、制动灯、后雾灯、后牌照灯、侧车灯、后反射器是否齐全完好,制动等的发光强度是否明显大于后位灯的发光强度。

c)侧转向信号灯、侧标志灯和侧反射器是否完好。

d)对称设置、功能相同的灯具的光色和亮度是否有明显差异;e)除转向信号灯、危险警告信号及消防车、救护车、工程救险车和警车安装使用的标志灯外,其它外部灯具是否有闪烁的情形;f)附加的灯具、反射器或附属装置是否影响GB7258规定安装的灯具和信号装置的性能或对其他的道路使用者造成不利影响。

检查车辆设置的喇叭是否具有连续发声功能,工作是否可靠,必要时应用声级计测量其喇叭声级是否符合规定。

3、发动机舱打开发动机罩,检查目视可见的发动机各系统机件是否齐全有效;检查蓄电池桩头与导线连接是否牢固;检查目视可见的电气导线捆扎、固定、绝缘保护等是否完好,各种管路是否完好、固定可靠.对于使用液压制动的汽车,目视检查储液器的液面高度及有无泄漏.4、驾驶室(区)目视检查以下各项:a)门锁及门铰链是否完好;b)驾驶员座椅固定是否可靠,汽车驾驶员座椅前后位置调节装置能否正常工作,安全带是否齐全有效。

机动车“底盘下方检验的要点与技巧”

检 测工 作的存 在意 义 ,关系 到检 测站 检测 结果 的真 实性 、可靠 性 、准确 性 和检 测站 依法 应承 担的 法律 责任 。为此 ,广 大检 测人 员必 须树 立 良好 的职 业道 德和 高度 的责 任心 ,克服 检测 工 作中 马虎和 怕脏 的 思想 ,尽到 我们 检 测行业 职业 工作 者 的责任 , 也只有 这样 ,我 们机 动车 检测行 业 才 能树 立 形

钮 ,此时 主要 检查 :左 、右 轮毂 轴承 、主 销与 转 向节是 否松 旷;左 、右 钢 板 及 销是 否松 旷 ;左 、右悬 架其 他联接 是 否松 旷 :前部 车架 有无裂 纹和 悬

1 3 加强业 务培训 . 由于机动 车辆车 型多 ,而且 更新 换代 快 ,同功 能机件 与机 件的差 异很 大,只 有不 断进行 业务 学 习和培 训 、熟悉 其具 体结 构 、工作 原理 和技术 要

外观检 验工 作在机 动车 检验 工作 中 占据 的检验 项 目比例 多 ,而且许 多 硷验 项 目直接 涉及机 动 车运行 的 安全性 和可 靠性 以及 能否 进行 正常 检测 , 因 此外观 检验 工作在 机 动车检 测工 作 中处于 极其 重要 的位 置 ,其 中底 盘 下 方检 验的 项 目,直接 关系 到机 动车 转 向系 、传动 系 、车架 、制 动装 置 、悬 架装 置和整 车 的安全 运行 和使 用可 靠性 能 。因此 ,底 盘下方 检验 在机 动 车 检验 工作 中处于 重 中之重 的位 置 。我们 许多 检测站 ,在实 际检测 工作 中 , 由于底 盘下 方检 测项 目存 在着 隐蔽 性,检 测 工作要 求技 术性 强 ,工作 环境 差、脏 、检 测耗 时等 ,而 且不影 响经 济收 入等 原 因,导 致本 检测 程序 流于

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QC/T 584—1999

前言

本标准按规定日期实施,无过渡期要求。

本标准从生效之日起,同时代替QCn 29008.5—91。

本标准由国家机械工业局提出。

本标准由全国汽车标准化委员会归口。

本标准由国家汽车质量监督检验中心、汉阳专用汽车研究所负责起草。

本标准主要起草人:刘亚新、程猛、王焕民。

中华人民共和国汽车行业标准

QC/T 584—1999

代替QCn 29008.5—91

汽车底盘产品质量检验评定方法

1 范围

本标准规定了二、三类汽车底盘产品质量检验的抽样规定、检验内容、检验方法和评定方

法。

本标准适用于M类、N类汽车的二、三类汽车底盘产品质量监督检验。

2 引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

QC/T 900—1997 汽车整车产品质量检验评定方法。

3 定义

本标准采用下列定义

3.1 二类底盘

完整车辆去掉货箱(车厢)及专用装置的机械整体。

3.2 三类底盘

完整车辆去掉车身或驾驶室、货箱(车厢)及专用装置的机械整体。

4 抽样规定

4.1 抽样对象

定型投产,经企业质量部门验收合格的二、三类汽车底盘产品和由本企业或改装车生产企

业采用同型号底盘改装、定型投产并经改装企业质量部门验收合格的成品汽车(以下分别简称为二类改装车和三类改装车)。

4.2 抽样方式

随机抽样。

4.3 抽样数

根据企业汽车底盘产品年总产量决定抽样数。

抽样数见下表。

序号抽样对象检验项目

抽样数

汽车底盘年产量<1万

辆

汽车底盘年产量≥1万

辆

1汽车底盘产品1 安全环保项

2 装配调整和外观质量

22

2由同型号底盘改装的成品

汽车

1 安全环保项

2 基本性能

3 可靠性行驶

23

4.4 抽样地点与抽样基数

在底盘和汽车生产企业抽样时,抽样基数不少于30辆;突击抽样时,抽样地点和抽样基数不限。

5 检验内容

5.1 安全环保项检验。

5.2 基本性能检验。

5.3 装配调整和外观质量检验。

5.4 可靠性行驶检验。

6 检验项目、检验方法、评定依据和评定方法

6.1 安全环保检验

6.1.1 检验项目、检验方法和评定依据

安全环保项检验项目、检验方法、检验方式和评定依据按QC/T 900的5.1.1进行。

能够在汽车底盘产品上进行检验的项目在汽车底盘产品上进行检验;与汽车底盘产品有关需在成品汽车上检验的项目在由同型号底盘改装的成品汽车上进行检验。

6.1.2 评定方法

安全环保项检验的评定方法按QC/T 1900的5.1.2进行。

6.2 基本性能检验

6.2.1 汽车磨合行驶

汽车磨合行驶规范按QC/T 900的5.2.1.1进行。

磨合行驶期间汽车底盘所发生的故障都应进行故障统计并参与评定,但使用说明书规定的保养、调整项目,不列入故障统计。

6.2.2 基本性能检验

基本性能检验在汽车磨合行驶后进行,检验项目、检验方法和评定依据按照QC/T 900的5.2.2进行。

其中评定依据中的企业标准是指改装车生产企业的企业标准。

6.2.3 评定方法

基本性能检验评定方法按QC/T 900的5.2.3进行。

6.3 装配调整和外观质量检验

6.3.1 检验项目

检验项目按性质分为六类。

a)一般检验项;

b)重要检验项;

c)电器仪表检验项;

d)润滑密封检验项;

e)外观质量检验项:

f)行驶检验项(仅用于二类底盘)。

6.3.2 检验程序和检验方法

6.3.2.1 检验程序

按照QC/T 900附录A规定的项目进行检验。

凡是底盘产品所具备的总成和零部件,均应检验。

6.3.2.2 检验方法

螺栓(螺母)扭紧力矩检验按QC/T 900附录B进行。

气、液渗漏检验按QC/T 900附录C进行。

汽车各总成温度检验依据QC/T 900附录D进行。

汽车防雨密封性检验依据QC/T900附录E进行(仅用于二类底盘)。

其它项目检验按企业产品技术条件和相关标准进行。

6.3.3 评定方法

装配调整和外观质量检验依据底盘产品生产企业技术条件和相关标准采用扣分方法进行

评定。

评定方法按QC/T 900的5.3.3进行。

6.4 可靠性行驶检验

6.4.1 检验程序和行驶规范

二、三类改装车的可靠性行驶检验里程为15000km,里程分配按照QC/T 900的表6进行。

检验条件、检验程序和行驶规范依据汽车工业主管部门批准的各试验场汽车产品定型可靠性试

验规程进行。

6.4.2 评定方法

可靠性行驶检验评定方法按QC/T 900的5.4.2进行,但只统计汽车底盘部分出现的故障。

7 汽车底盘产品质量综合评定方法

7.1 汽车底盘产品质量采用扣分法进行综合评定。

综合评定扣分数为安全环保项检验综合评

定扣分数、基本性能检验综合评定扣分数、装配调整和外观质量检验综合评定扣分数及可靠性

行驶检验综合评定扣分数之和。

7.2 安全环保项符合国家标准要求,且汽车底盘产品质量综合评定扣分数不超过扣分限值,

则汽车底盘产品质量评为合格,否则评为不合格。