汽车制动机器人执行机构研究

汽车紧急制动行人检测系统的设计与测试

为了验证和评估AEB行人检测系统的性能,国外相 关研究结构开发了多种AEB行人测试装置[7-8]。奥地利 某公司开发的AEB行人检测装置通过伺服电机驱动,结 构较为紧凑但灵活性较差,实验操作不便。英国某公司开 发的AEB行人检测装置采用盘式电机驱动,灵活性较好, 但成本较高。

上述AEB行人检测设备可以较好地评估欧美地区交 通环境下的典型危险场景,但与我国道路行人行为习惯存 在较大差距,而且设备和维护成本较高,不符合我国AEB 行人系统的开发和测试要求。

JIANG Wenlong,ZHOU Jinying,CHU Guanyao,LONG Jun,CHENG Qian (China Automotive Engineering Research Institute Co., Ltd., Chongqing 401122, China) Abstract: A pedestrian detection system mainly including dummy target, dummy drive device and eontrol system was designed for

人与测试汽车互联互通,保持实时通信。 根据上述的功能需求,设计了如图2所示的测试过

程。将假人固定在托板上,借助牵引带驱动假人和托板移 动,并在假人驱动系统和测试汽车上安装通信设备,借助 实时动态基准站完成汽车与假人速度、位置的信息交互, 满足测试场景的碰撞要求。

随动端

门假人及托板

1

1

11

11

1

1

1

1

AEB行人检测系统对比测试规程对汽车速度、假人 速度以及碰撞位置的规定,计算假人应当启动的精确 时间。

假人在移动过程中,驱动装置可以根据测试汽车的状 态和位置,实时通过驱动电机进行加减速控制,最终使假 人和测试汽车的运动关系符合测试法规的要求,发生指定

智能电动汽车线控制动关键技术与研究进展

智能电动汽车线控制动关键技术与研究进展在科技的海洋中,智能电动汽车犹如一艘扬帆远航的巨轮,而线控制动技术则是这艘巨轮上不可或缺的舵手。

它以电子信号为媒介,通过传感器、控制器和执行器等组件,实现对车辆制动系统的精确控制。

这种技术不仅提高了汽车的安全性和可靠性,还为自动驾驶技术的发展铺平了道路。

首先,让我们来探讨线控制动技术的工作原理。

当驾驶员踩下制动踏板时,传感器会捕捉到这一动作并将其转化为电信号。

随后,这些信号被传输至控制器,控制器根据车辆当前的行驶状态和外部环境信息,计算出合适的制动力矩。

最后,执行器接收到控制器的指令并驱动制动器工作,从而实现对车辆的精确制动。

然而,线控制动技术的发展并非一帆风顺。

其中最大的挑战之一就是如何确保系统的稳定性和可靠性。

由于线控制动系统完全依赖于电子信号进行控制,任何信号传输的延迟或干扰都可能导致制动失效或误操作。

因此,研究人员们一直在努力寻找解决方案。

他们通过优化算法、改进硬件设备以及加强系统测试等手段,不断提高线控制动系统的性能和稳定性。

除了稳定性和可靠性外,安全性也是线控制动技术发展的重要考量因素。

毕竟,在任何情况下,保障乘客的安全都是汽车设计的首要任务。

为此,研究人员们在线控制动系统中加入了多重安全机制。

例如,当主控制系统出现故障时,备用系统会立即接管控制任务;同时,系统还会实时监测各个组件的工作状态,一旦发现异常情况就会立即发出警报并采取相应措施。

当然,随着智能电动汽车技术的不断发展,线控制动技术也在不断进步。

近年来,研究人员们在提高线控制动系统的响应速度、降低能耗以及增强环境适应性等方面取得了显著成果。

例如,他们开发出了新型的传感器和执行器材料,使得系统更加轻便且耐用;同时,他们还改进了控制算法,使得系统能够更好地适应复杂多变的道路环境。

展望未来,线控制动技术在智能电动汽车领域的应用前景广阔。

随着自动驾驶技术的不断成熟和完善,线控制动系统将发挥越来越重要的作用。

汽车电子机械制动系统的设计研究

汽车电子机械制动系统的设计研究摘要:汽车电子机械制动系统作为现代汽车技术领域的重要创新之一,本文深入研究了其设计与研究。

首先,文章介绍了电子机械制动系统的概念和演进历程,强调了其在汽车安全性和性能方面的重要性。

然后,文章分析了系统的关键组成部分,包括制动控制单元、传感器、执行器以及电子液压制动系统等。

接着,文章详细探讨了电子机械制动系统的工作原理,包括制动力分配与平衡、防抱死制动系统、牵引力控制系统和车辆稳定性控制系统。

最后,文章强调了该系统的性能与优势,包括提高制动效率、增强车辆稳定性、降低维护成本和改善驾驶体验等。

总之,电子机械制动系统的设计研究将为汽车工业带来更安全、高效和舒适的驾驶体验,为未来的汽车技术发展提供了坚实的基础。

关键词:汽车;电子机械;制动系统;设计研究引言汽车电子机械制动系统代表了现代汽车工程领域的一项关键技术,它的研究和设计对于提升汽车的性能、安全性和驾驶体验具有至关重要的意义。

随着交通密度的增加和道路条件的多样化,制动系统的性能和智能化程度变得愈发重要。

本文旨在深入研究汽车电子机械制动系统,探讨其核心组成、工作原理、性能和优势。

首先,我们将介绍该系统的基本概念和演进历程,强调其在提高驾驶安全性和制动效率方面的创新性。

接下来,我们将详细探讨电子机械制动系统的各个组成部分,包括控制单元、传感器、液压系统等,以及其工作原理和关键功能。

最后,我们将重点讨论该系统的性能优势,包括提高制动效率、增强车辆稳定性、降低维护成本和改善驾驶体验等方面。

通过深入研究和设计,我们可以更好地理解和应用这一关键技术,为汽车工业的未来发展贡献力量。

一、汽车电子机械制动系统的概述(一)制动系统的重要性与演进汽车制动系统一直是车辆安全性的核心组成部分。

其主要任务是将车辆准确、迅速地停止或减速,确保驾驶员和乘客的生命安全。

随着汽车技术的不断发展,制动系统也经历了演进。

从最初的机械制动到液压制动,再到如今的电子机械制动系统,技术不断升级以适应更高的安全要求和驾驶体验。

电子机械制动系统执行机构的分析与设计

』N。AUA师NRYTN科 a 。 9AFN 术 S 院OEOY 。 LJ 苏 C 范ETFC L( ? R GTH U S 报自 O学 S E VI (然 N 江 技 R学 学 HG E

J . V4. uN 02 n0 1o .0 .8 12

电子机械制 动系统执 行机构 的分析 与设 计

内; 需要将电动机转动动作转换为平动动作, 驱动制动器的活塞动作 , 实现车轮制动与放松。 因此 , 机械执

行 机构 的基本组 成应包 括减 速增扭 机构 、 运动转 换机构 两个 部分 , 示 意图如 图 2 示 。 其 所

: 动 机

车 轮 制 动器 :

图 2 执行机构基本组成

供 了一定基础 。 关键词 :电子机械制动系统 ; 执行机构 ; 设计 中图分类号 :U 6 . 4 13 文献标识码 : A 文章编号 :17 — 2 22 0 )2 0 3 — 5 64 2 2 (0 8 0 — 0 9 0

O 引 言

随着科学技术 的不断进步与发展 , 人们对汽车安全性能的要求与 E俱增 。汽车制动性能是安全性能 l 的一个重要评价指标 , 直接影响着汽车的安全行驶 。传统汽车制动系统 的制动性能虽然也能满足现有制 动法规 的各项要求 , 但是总的来说存在着制动效能低 、 响应速度慢 、 制动管路布置复杂、 装配维修困难 、 制 动液会污染环境等不足之处[ 而作为新型的制动系统 , 】 1 。 汽车电子机械制动( M ) E B 系统以电驱动元件为制 动执行器 , 取代传统的液压或气压制动执行器 , 是一种全新 的制动理念 , 以整合 A S T SE P及电子 可 B 、C 、S

王 奎 洋 唐 金 花 ,

(. 1江苏技术师范学院 汽车工程学院 , 江苏 常州 2 3 0 ; 10 1

汽车电子机械制动关键技术研究

汽车电子机械制动关键技术研究汽车电子机械制动是一种结合了电子技术和机械技术的创新型制动系统,是汽车制动技术发展的新方向。

在传统的汽车制动系统中,主要采用液压制动系统,而汽车电子机械制动则通过电子控制器和电子传感器的配合,实现对刹车力的智能化控制。

本文将重点介绍汽车电子机械制动关键技术的研究。

首先是电子控制器的设计。

汽车电子机械制动系统中的电子控制器主要负责接收来自传感器的信息,并根据预先设定的算法进行刹车力的调节。

电子控制器的设计需要考虑到系统的稳定性、实时性和可靠性等因素。

常用的电子控制器设计方案有单片机设计和FPGA设计。

单片机设计相对简单,但其计算和控制能力相对较弱;而FPGA设计则可以提供更高的计算和控制能力,但设计难度和成本也相对较高。

因此,在进行电子控制器设计时,需要根据实际需求和经济条件进行权衡。

其次是电子传感器的选择和布置。

电子传感器是汽车电子机械制动系统中的重要组成部分,通过测量刹车力的大小和变化,将这些信息传递给电子控制器。

目前常用的传感器有压力传感器、位移传感器和加速度传感器等。

电子传感器的选择和布置需要考虑到传感器的灵敏度、精度和可靠性等方面。

例如,采用压力传感器可以实时测量刹车液压系统的压力大小,而位移传感器则可以测量刹车踏板的位移,通过对不同传感器数据的综合分析,可以实现对刹车力的更精确控制。

还有就是控制算法的研究。

控制算法是指通过电子控制器对车辆进行刹车控制的算法。

在设计控制算法时,需要考虑到制动系统的动力学特性、系统不确定性和非线性等因素。

常用的控制算法有PID控制算法、自适应控制算法和建模仿真算法等。

PID控制算法是一种经典的控制算法,其简单易实现,但无法对非线性系统进行有效控制;而自适应控制算法可以根据系统的实际状态进行参数的自适应调节,具有更好的控制性能。

因此,在进行控制算法的选择时,需要综合考虑控制精度和系统响应速度等因素。

最后是安全性能的验证。

汽车电子机械制动系统作为一种创新型制动系统,其安全性能对于行车安全至关重要。

汽车制动系统研究-论文

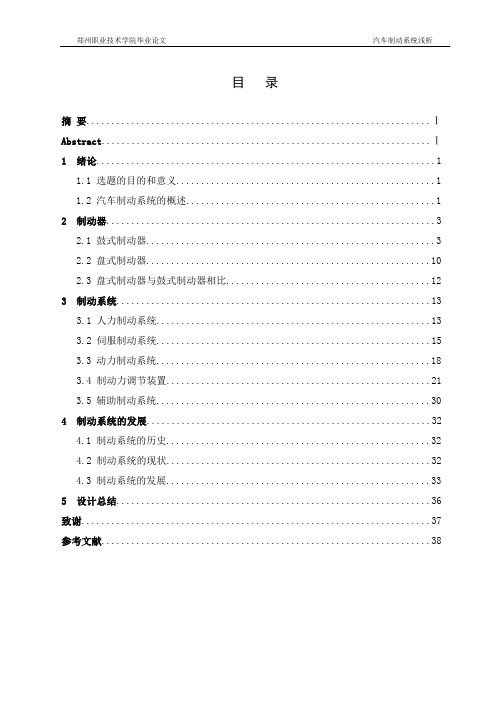

郑州职业技术学院毕业论文汽车制动系统浅析目录摘要 (Ⅰ)Abstract (Ⅰ)1 绪论 (1)1.1 选题的目的和意义 (1)1.2 汽车制动系统的概述 (1)2 制动器 (3)2.1 鼓式制动器 (3)2.2 盘式制动器 (10)2.3 盘式制动器与鼓式制动器相比 (12)3 制动系统 (13)3.1 人力制动系统 (13)3.2 伺服制动系统 (15)3.3 动力制动系统 (18)3.4 制动力调节装置 (21)3.5 辅助制动系统 (30)4 制动系统的发展 (32)4.1 制动系统的历史 (32)4.2 制动系统的现状 (32)4.3 制动系统的发展 (33)5 设计总结 (36)致谢 (37)参考文献 (38)1 绪论1.1 选题的目的和意义汽车制动系统是汽车最重要系统之一,从汽车诞生时起,该系统在车辆的安全方面就扮演着至关重要的角色,特别是近年来,随着车辆技术的进步和汽车行驶速度的提高,这种重要性表现得越来越明显。

汽车制动系统是为了使高速行驶的汽车能减速或停车而设计的。

如果该系统不能正常工作,车上的驾驶员和乘客将受到车祸的伤害,所以分析和研究汽车制动系统具有极其重要的意义,特别是对于汽车专业的毕业生来说,意义更加非凡!1.2 汽车制动系统的概述使行驶中的汽车减速甚至停车,使下坡行驶的汽车速度保持稳定,以及使已停止的汽车保持不动,这些作用统称为汽车制动。

对汽车起到制动作用的力是作用在汽车上,其方向与汽车行驶的方向相反。

作用在行驶汽车上的滚动阻力、上坡阻力、空气阻力都能对汽车起到制动作用,但这些外力的大小都是随机的、不可控制的。

因此汽车上必须装设一系列专门装置,以便驾驶员能根据道路和交通等情况,使外界(主要是路面)对汽车某部分(主要是车轮)施加一定的力,对汽车进行一定程度的强制制动。

这种可控制的对汽车进行制动的外力称为制动力,用于产生制动力的一系列专门装置称为制动系统。

1.2.1制动系统的工作原理以蹄式制动器为列:驾驶员经制动系控制装置,操纵制动器的不旋转元件制动蹄对旋转元件制动鼓(与轮毂连接)制动,从而产生Mτ(制动力矩)。

汽车电子机械制动系统的分析

汽车电子机械制动系统的分析摘要:随着我国城市规模的不断扩大,交通行业作为人们日常出行的基本保障,成为了基础建设的重要组成部分。

我国乃至是世界范围内的汽车行业越来越多地受到了科学技术发展的影响。

另一个方面科学技术的发展在很大程度上带动了汽车行业的进一步繁荣。

电子机械制动系统是汽车中不可或缺的一个重要控制系统,该系统的性能稳定与否直接关系到车辆的运行安全性。

为此,在对该系统进行设计时,应当充分考虑车辆的安全运行需要,同时还要保证系统自身运行的可靠性。

关键词:汽车;电子机械;制动系统引言近几年,人们在线控技术上提出的要求越来越高,产生这种情况的原因主要是因为人们对于汽车安全上的需求。

当前线控技术和以往所使用的技术比较起来存在很大的差异,但是其自身具备的优势也有很多,其中比较明显的优势就是在电子机械制动技术在汽车上的使用。

首先,线控技术主要是运用电子制动踏板技术去提到以往使用的液压制动踏板系统,同时在使用线控技术的同时还避免了真空助力器的使用,这样的一种情况将以往汽车在制动过程中踏板经常会产生的抖动问题给予了很好的解决,也正是因为这样使得汽车制动的舒适性获得了快速合理的提高,这样的情况也令发动机在出现负载的时候其自身能够降低损耗率。

可以说这种线控技术的使用使得汽车整体的布置更加的简化,同时也在设置上也更加的趋于合理性,出了合理之外还符合当前国家对于汽车行业所提出的环保要求,避免了制动液对于当前环境造成的污染,降低了系统当前所需要负担成本。

1电子机械制动系统特点电子机械系统基于电子设备的控制功能,具有明显的优势。

首先,该系统中将电线作为管线连接,在传统制动系统上进行了优化,制动系统主要由电子元件构成,传统的管道、元件等,均更换为电子,其反应速度更强,安装起来也方便。

其次,电子机械制动系统具有环保特点,系统中无需应用制动液,但制动系统的摩擦减少,对元件的损坏也减少,系统的应用寿命更长,不易受到损坏。

最后,基于制动系统的完善应用,在设计中将数据系统与制动系统相连接,通过软件对制动系统进行控制,通过自动巡航系统的安装与应用,可实现系统的自动制动,保障汽车运行的安全性。

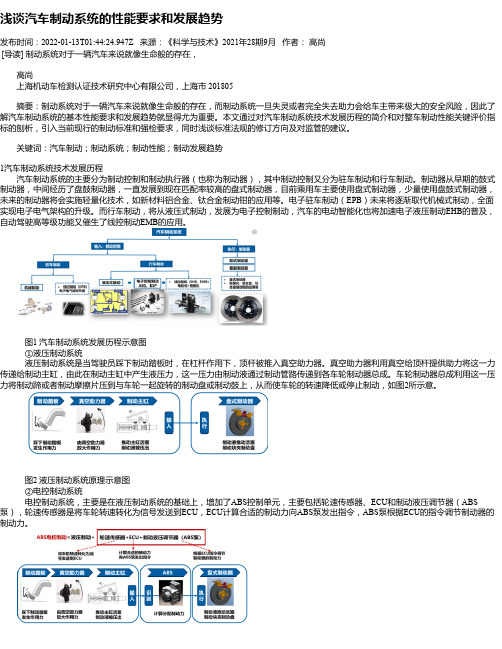

浅谈汽车制动系统的性能要求和发展趋势

浅谈汽车制动系统的性能要求和发展趋势发布时间:2022-01-13T01:44:24.947Z 来源:《科学与技术》2021年28期9月作者:高尚[导读] 制动系统对于一辆汽车来说就像生命般的存在,高尚上海机动车检测认证技术研究中心有限公司,上海市 201805摘要:制动系统对于一辆汽车来说就像生命般的存在,而制动系统一旦失灵或者完全失去助力会给车主带来极大的安全风险,因此了解汽车制动系统的基本性能要求和发展趋势就显得尤为重要。

本文通过对汽车制动系统技术发展历程的简介和对整车制动性能关键评价指标的刨析,引入当前现行的制动标准和强检要求,同时浅谈标准法规的修订方向及对监管的建议。

关键词:汽车制动;制动系统;制动性能;制动发展趋势1汽车制动系统技术发展历程汽车制动系统的主要分为制动控制和制动执行器(也称为制动器),其中制动控制又分为驻车制动和行车制动。

制动器从早期的鼓式制动器,中间经历了盘鼓制动器,一直发展到现在匹配率较高的盘式制动器,目前乘用车主要使用盘式制动器,少量使用盘鼓式制动器,未来的制动器将会实施轻量化技术,如新材料铝合金、钛合金制动钳的应用等。

电子驻车制动(EPB)未来将逐渐取代机械式制动,全面实现电子电气架构的升级。

而行车制动,将从液压式制动,发展为电子控制制动,汽车的电动智能化也将加速电子液压制动EHB的普及,自动驾驶高等级功能又催生了线控制动EMB的应用。

图1 汽车制动系统发展历程示意图①液压制动系统液压制动系统是当驾驶员踩下制动踏板时,在杠杆作用下,顶杆被推入真空助力器。

真空助力器利用真空给顶杆提供助力将这一力传递给制动主缸,由此在制动主缸中产生液压力,这一压力由制动液通过制动管路传递到各车轮制动器总成。

车轮制动器总成利用这一压力将制动蹄或者制动摩擦片压到与车轮一起旋转的制动盘或制动鼓上,从而使车轮的转速降低或停止制动,如图2所示意。

图2 液压制动系统原理示意图②电控制动系统电控制动系统,主要是在液压制动系统的基础上,增加了ABS控制单元,主要包括轮速传感器、ECU和制动液压调节器(ABS 泵),轮速传感器是将车轮转速转化为信号发送到ECU,ECU计算合适的制动力向ABS泵发出指令,ABS泵根据ECU的指令调节制动器的制动力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

故可计算得出θ′ 125.2

由θ′可以计算得到 h2 的范围,根据图 3 中的角度关系可列 式:

图 4 制动踏板的 受力

计算得到:

② ,

其中

。

又

,整理得:

③

λ1,s1 的关系式为:

;

机构电动缸丝杠方向总长度计算公式:

④

上式中的各参数分别为:L 缸=328mm,L 传感器=76.2mm,L 球铰=30mm,L 机器人脚=25mm,这样可得到 L 总=459.2mm。

4.车载逆变器 4.1 车载逆变器的选择标准

使用车载逆变器时,用电器的功率不可以超过车载逆变器的最大功率,否则会将车载逆 变器烧坏。根据表 2 中的信息,可以计算出伺服电动缸和伺服驱动器的最大总功

率:

,计算结果 P 总为 1282W。

4.2 车载逆变器技术参数

下表为该车载逆变器的技术参数:

输入电压

DC10-15V

图 3 执行机构工作始、末位置的侧视图 图中各参数的意义分别为:α:制动踏板转过的角度;β:初始时踏板与地面的角度; β′:末位置踏板与地面的角度;λ1:初始时伺服电动缸与地面所成角度;λ2:末位置伺 服电动缸与地面所成角度;θ:初始时电动缸丝杠与制动踏板所成角度;θ′:末位置电动 缸丝杠与制动踏板所成角度;h1:初始时制动踏板离地高度;h3:末位置制动踏板离地高度; h2:除支撑架 h1 外剩余高度;L 总:机构电动缸丝杠方向总长度;R:制动踏板旋转半径。

输出电压

AC220+5%

输出频率

50Hz+2

低压警报(空载)

DC10.0V-11.0V

低压关闭电压

DC10V+2V

高压关闭电压

DC15V+2V

无负载损耗

<0.3A

Hale Waihona Puke 转换效率>95%

USB 输出电压

5V max 500mA

输出功率

1500W

表 1 车载逆变器的技术参数

5.制动机器人执行机构的零部件设计 5.1 制动机器人执行机构的效果图

根据上面几个式子可得到θ,λ1,λ2,h2 和 s1 分别与θ′的关系式,这样即可计算 出各参数的取值范围进行零件的设计。

6.2 实车测量数据和计算

对于不同的轿车,上述的α、β、s2 等几个参数是不同的,相应地就会造成 h2 等设计

参数范围的变化,因此需要使该执行机构的高度可以变化,以使各参数保持在计算允许的范 围内。

Abstract: : In order to design parameters to pedal feel simulator more accurate

mathematical model, parameters needed to establish the brake pedal feeling characteristics and objective evaluation of a series of experiments to obtain model. But by the driver of the objective evaluation of test consistency is poor, which lead to the test

图 2 为该执行机构的立体图,伺服电动缸尾端铰接在支撑梁上,中间夹有滚珠轴承, 电动缸可以绕着支撑梁旋转。伺服电动缸前端通过压力传感器、球铰、铰制孔螺栓连接在机 器人脚上,电动缸的前端可以绕铰制孔螺栓转动。机器人脚通过 4 个 M8 的螺栓压紧在制动 踏板上,不能在制动踏板平面内移动。支撑梁由两个高度可调的支撑架支撑,它被上支撑架 夹紧,不能绕自身的轴心旋转。上、下两个支撑架由若干个螺栓夹紧在一起,共同支撑整个 执行机构。下支撑架和下支撑架底板焊接在一起,成 90。角。两个下支撑架底板分别由 4 个 M8 螺栓连接在汽车驾驶室的地板上,亦即连接在承载式车身上。

Keywords: Simulation of automobile brake brake pedal feel; robot; new energy vehicles

中图分类号: U46

文献标识码:

0.引言

国内外对于汽车制动机器人的研究很多,但一般驾驶员无法一同坐在车里,本研究旨 在设计一种小型的,可以安装在实车上进行试验的,使用方便可靠的制动机器人执行机构。

栓夹紧处上支撑架的形变,结果支撑架的平均形变为

,假设因为夹紧造

成的支撑梁形变是该形变量的千分之一[5],则有

。由碳钢受压产生形

变公式

计算得到 F=318N,故上支撑架提供的沿支撑梁的轴向摩擦力至少为:

f=μF=350N 因此上支撑架螺栓的夹紧力可以保证支撑梁不发生轴向位移。

参考文献

[1] 联合国欧洲经济委员会汽车法规 [2] 秦大同,谢立阳.连接件与紧固件[M].化学工业出版社,2013.3:171-173,272-281 [3] 聂毓琴,孟广伟.材料力学[M].机械工业出版社,2009.1:25 [4] 中国国家标准化管理委员会.乘用车制动系统技术要求及试验方法[Z].2008 [5] 何宇平,伦景光.国内外轿车制动法规的评述[J].汽车工程,1994.第三期:2

机器人脚和制动踏板固连在一起,它的功用是将伺服电动缸的推力传递到制动踏板上。 机器人脚由踏板和耳件两部分焊接而成。

6.制动机器人执行机构的空间校核 6.1 制动机器人执行机构的空间计算

该执行机构的空间布置主要应满足以下两点: (1).将整套机构放置在驾驶室座椅前,机构与制动踏板连接后不与车内任何零部件产 生干涉。 (2).机构工作时不妨碍驾驶员操控车辆。 图 3 为该机构工作始、末位置简化后的侧视图:

计算得到

。

(2).下支撑架焊接处强度校核 下支撑架底部和支撑架底板焊接在一起,焊接处的受力分析如图 5 所示:

图 5 焊接处的受力

;

;

;

代入数据计算得到

;

;

焊接处的许用应力如下表: 拉应力

[σ1]=0.9[σ]

压应力 [σa]=[σ] 表 2 焊接处的许用应力[2]

根据焊接强度计算公式,代入数据计算得到

为得到一个具体的参数范围,选择 2009 款奔腾 B50 1.6MT 进行实车测量,选择该车型 的主要理由是该车型为普及型轿车,车内空间相对较小,可以作为最小车内空间的参考。

根据测量得到的数据,代入计算公式得到各变量的计算结果为:

这样可以得到支撑架理论上的总高度为 h1+h2≥230.82mm,根据设计的支撑架尺寸可 知,支撑架的实际总高度为 238mm≤L≤318mm,满足计算结果。

图 2 执行机构的立体图

5.2 上支撑架

上支撑架起到夹紧支撑梁和支撑整个机构的作用,上支撑架夹使用 8.8 级 M8x1.0 螺栓 紧支撑梁。

5.3 下支撑架

下支撑架上端使用螺栓与上支撑架夹紧,与上支撑架一起调节支撑架的总高度。下端 焊接在支撑架底板上,共同固定在汽车驾驶室地板上。

5.5 机器人脚

1. 制动机器人执行机构工作方式

该执行机构工作时应保证以下四点要求:

1. 踏板行程的精确控制,需要至少精确到 0.1mm;

2. 将制动踏板踩到底的时间不得超过 0.2s;

3. 电动缸推进的行程不能超过踏板的全行程;

4. 电动缸提供的推力不能低于最大踏板力。

基于以上四点,将制动机器人的执行机构工作方式设计如下:

7.制动机器人执行机构的强度、刚度校核 7.1 上支撑架强度校核

根据上面空间校核的计算结果,假设

,在机构行程的末位置伺服电动缸的

推力为 600N,经过支撑梁的传递将力分配给两个上支撑架,由于上支撑架与下支撑架用螺 栓紧固在一起,故共同受到伺服电动缸推力产生的弯矩,上支撑架受到弯矩的最大值为:

,计算得到

反馈

控制行程

伺服驱动器

伺服电动缸

传输数据 压力传感器

是

对射式光 电开关

检测是否到 达最大行程

制动踏板

机器人脚

数字压力显示 器

图 1 制动机器人执行机构工作方式

2.驱动原件选型

选择伺服电动缸作为制动机器人的驱动原件。伺服电动缸的选用需要满足三点要求:①

满足空间的尺寸要求;② 最大推力不低于最大的踏板力;③ 行程大于踏板的全行程。在

ECE(联合国欧洲经济委员会汽车法规)中对于普通乘用车制动性能的要求里,汽车的最大 踏板力应不高于 500N[1]。根据一般乘用车的设计经验,制动踏板的全行程不会超过 120mm[4],

空间的尺寸选择将在第五部分说明。

3.伺服驱动器

伺服驱动器是用来控制伺服电机的一种控制器,其作用类似于变频器作用于普通交流马 达,属于伺服系统的一部分,主要应用于高精度的定位系统。伺服驱动器一般通过位置、速 度和力矩三种方式对伺服马达进行控制,实现高精度的传动系统定位。

到 Mt 的最大值为

螺栓压紧力:

[2]

⑦

式中μ为摩擦系数,对于铁与铁的摩擦系数查表得μ=1.1,计算得

综合以上受力,在有限元分析软件中对上支撑架进行有限元分析,结果最大应力 为 56.9MPa 该机构使用的材料均为碳钢 Q235,则上支撑架受力在安全范围内,安全系数为

7.2 下支撑架强度校核

(1).下支撑架强度校核 下支撑架受到伺服电动缸推力产生的弯矩,其弯矩的最大值为

;

切应力 [τ]=0.6[σ]

;

;

,结果在安全范围内。

7.4 机器人脚强度校核

(1).机器人脚耳件强度校核 铰制孔螺栓将伺服电动缸的推力传递到机器人脚的耳件上,进行机器人脚耳件的有限元

分析,结果最大应力为 9.19MPa。 (2).机器人脚焊接处强度校核 机构运动结束时,伺服电动缸和制动踏板间的角度为θ′,上面计算得到: