硝化反应釜安全检查表分析记录

反应釜安全检查表6

检查时间:

序号

检查项目

检查内容

检查依据

检查评价

符合

存在问题

1

运行正常,性能良好。

A:设备效能满足正常生产需要或达到设计要求

B:温度、压力指示准确灵敏,出入口和径向温差、压差符合设计规定,壁温测点齐全、准确、好用。

C:主体无影响安全运行和缺陷,无泄漏,不超温、超压、超负荷。

D:热电偶完整好用,内衬里上下垂直,厚度均匀,无裂纹,无脱落。

设备

完好

标准

3

主体整洁,零部件齐全完好。

A:压力表、温度计应定期校验,灵敏准确。

B:消防线、紧急放空线等安全设施齐全畅通。

C:主体整洁,油漆完整美观,符合规程规定。

D:基础、裙座牢固,无不均匀下沉,无裂纹,地脚螺栓及各部连接螺栓满扣、齐整、紧固,无损坏,不锈蚀并符合护震要求。

石油

化工

设备

完好

标准

4

技术资料齐全准确,应具有

A:设备档案,并符合石化企业设备管理制度要注。

石油

化工

设备

完好

标准

编制人:审核人:批准人:

参加检查人员:

E:各工艺指标正常无超标现象。

内外构件无损,质量符合要求。

A:反应釜的材质及制造工艺等均应符合设计或使用单位的技术要求。

B:反分釜底部塞管安装合理,齐全好用。

C:反应釜的垂直度偏差符合要求。

D:上下项盖、法兰、螺栓、螺母、垫片无裂纹,符合质量要求,螺栓丝扣无损坏。

石油

化工

反应釜安全检查表

反应釜安全检查表反应釜作为一种特殊的压力容器,在使用过程中必须严格遵守相关安全规定。

为了确保反应釜的安全运行,必须进行定期的安全检查。

以下是反应釜的安全检查表,以供参考。

一、反应釜外观检查1. 反应釜表面是否有明显裂纹、变形、锈蚀、腐蚀、烧蚀等情况。

2. 反应釜的操作平台是否平整、稳固。

3. 反应釜附属设备和管路是否连接牢固、无泄露。

4. 反应釜的标识是否清晰、正确。

5. 反应釜的防护措施是否完好,例如防护网、防护罩、安全阀等。

二、反应釜内部检查1. 反应釜内壁是否平整、无明显裂纹、脱落、锈蚀、腐蚀等情况。

2. 反应釜的内部是否干净、无积淀物或异物,清洁情况是否达到要求。

3. 反应釜内的管道、阀门是否通畅、无堵塞、无松动。

4. 反应釜的搅拌系统是否正常运转,润滑油是否充足。

5. 反应釜的传感器和仪表是否正常工作,数据是否准确、稳定。

三、反应釜操作检查1. 反应釜的操作手柄是否灵活,控制过程是否平稳、准确。

2. 反应釜的电气控制箱和电机是否正常运转,电气系统的接地是否可靠。

3. 反应釜的进料、出料、加热、冷却等操作是否正常,有无异常情况。

4. 反应釜的操作人员是否经过专业培训,是否通晓反应釜的操作规程和安全措施。

四、反应釜压力检查1. 检查反应釜安全阀是否能够正常开启,开启压力是否符合规定。

2. 反应釜的压力表是否准确、可靠,其读数是否与实际压力相符。

3. 反应釜的压力控制装置和压力传感器是否正常工作,能否自动控制压力。

4. 反应釜的使用压力是否超过规定值,压力是否超载,是否有危险。

根据反应釜的安全检查表进行一次全面的检查,能够发现反应釜中存在的安全问题,及时进行维修或更换,确保其安全运行。

设备安全检查(SCL)分析记录表(DOC 20页)

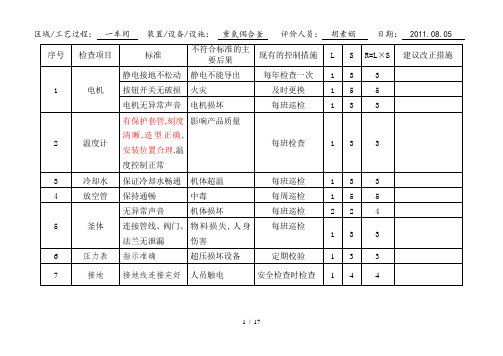

区域/工艺过程:一车间装置/设备/设施:重氮偶合釜评价人员:胡素娟日期: 2011.08.051 / 17安全检查(SCL)分析记录表区域/工艺过程:一车间装置/设备/设施:还原釜评价人员:胡素娟日期:2011.08.052 / 17安全检查(SCL)分析记录表区域/工艺过程:二车间装置/设备/设施:水喷真空泵机组评价人员:胡素娟日期:2011.08.043 / 17安全检查(SCL)分析记录表安全检查(SCL)分析记录表4 / 17安全检查(SCL)分析记录表5 / 17安全检查(SCL)分析记录表6 / 17安全检查(SCL)分析记录表安全检查(SCL)分析记录表7 / 17安全检查(SCL)分析记录表8 / 17安全检查(SCL)分析记录表9 / 17安全检查(SCL)分析记录表10 / 17安全检查(SCL)分析记录表11 / 17安全检查(SCL)分析记录表区域/工艺过程:一车间装置/设备/设施:分层釜评价人员:胡素娟日期:2011.08.0812 / 17安全检查(SCL)分析记录表区域/工艺过程:一车间装置/设备/设施:粗品酸析釜评价人员:胡素娟日期:2011.08.0513 / 17安全检查(SCL)分析记录表区域/工艺过程:二车间装置/设备/设施:成品酸析釜评价人员:胡素娟日期:2011.08.0814 / 17安全检查(SCL)分析记录表区域/工艺过程:一车间装置/设备/设施:脱色釜评价人员:胡素娟日期:2011.08.0815 / 17安全检查(SCL)分析记录表区域/工艺过程:冷冻车间装置/设备/设施:冷冻机组评价人员:胡素娟日期:2011.08.1016 / 17知识改变命运17 / 17。

安全检查表分析记录表0001

安全检查分析记录表

安全检查(SCL)分析记录表

安全检查(SCL)分析记录表

区域/工艺过程:储罐区装置/设备/设施:碱罐评价人员:胡素娟日期: 2011.08.05

安全检查(SCL)分析记录表

区域/工艺过程:储罐区装置/设备/设施:酸罐评价人员:胡素娟日期: 2011.08.05

安全检查(SCL>分析记录表

区域/工艺过程:一车间装置/设备/设施:配制槽评价人员:胡素娟日期:2011.08.05

安全检查(SCD分析记录表

安全检杳(SCL)分析记录表

区域/工艺过程:一、二车间装置/设备/设施:硫酸高位槽评价人员:胡素娟日期: 2011.08.05

安全检查(SCL>分析记录表

安全检杳(SCD 分析记录表

安全检杳(SCL)分析记录表

安全检查(SCL>分析记录表

区域/工艺过程:一车间装置/设备/设施:水合肼高位槽评价人员:胡素娟日期:2011.08.06

安全检查(SCL>分析记录表

区域/工艺过程:一、二车间装置/设备/设施:离心机评价人员:胡素娟日期: 2011.08.06

安全检查(SCL分析记录表

安全检查(SCL分析记录表

安全检查(SCL分析记录表

安全检查(SCL分析记录表

安全检查(SCL)分析记录表。

重氮化反应釜安全检查表分析记录

安全检查表分析记录工作岗位:染料生产车间设施名称:重氮化反应釜分析人员:王新民、孙群超、胡兆才、李红军分析日期:2014年8月13日序号检查项目检查标准未达标准的主要后果现有控制措施L S R 建议改正/控制措施1 支架无变形设备损坏、物料泄漏损耗、人员灼伤每月检查一次 1 5 5 无裂缝设备损坏每月检查一次 1 3 3 无下沉设备损坏物料泄漏损耗、人员灼伤每月检查一次 1 5 52 釜体外部无锈蚀罐体漏、物料损耗、人员灼伤操作工每月进行检查 2 4 8 及时维修罐壁未严重减薄罐体漏、物料损耗、人员灼伤设备管理人员每半年检测一次管壁厚度1 4 4 及时更换内部瓷砖无脱落罐体损坏,腐蚀铁衬釜壁每次投料前核查一次,每月进行一次集中检查2 5 10 及时更换3 电机电源线、电机外壳接地连接完好烧坏电机,设备停车、人员触电电工每天检查一次 2 5 10 及时维修轴承无异声烧坏电机操作工每班检查一次 2 2 4 及时维修绝缘良好烧坏电机,操作人员触电电工每月检查一次 1 5 5 及时维修电压、电流正常烧坏电机操作工每班检查一次/电工每天巡查一次2 3 6 检查配电情况4 减速机及搅拌减速机及搅拌完好减速机故障或搅拌叶片脱落导致搅拌失效引起物料局部过热充料或爆炸事故使用正规厂家生产的设备;每月组织一次查釜;操作工每小时巡查一次2 5 10安装安全联锁装置并正常运行减速机连接皮带轮设防护罩机械伤害安装皮带轮防护罩,并保证其完好可靠2 3 6每次检维修后及时恢复防护罩设置5 引风装置引风装置设置合理。

保持畅通不能及时排空反应产生的有毒有害气体、堵塞或关闭放空阀造成操作人员中毒或窒息。

设置符合要求的引风装置,并保持管道畅通1 5 5 定期维护保养6 紧急放料器设置相当容量的紧急放料器未设置紧急放料器或设置容量不合理,在系统温度失控出现事故时不能迅速放掉反应器内物料,造成系统温度继续升高而发生分解爆炸事故设置容量合适的紧急放料器 2 5 107 连接管道、法兰、阀门连接管道、法兰、阀门完好物料泄漏损耗、人员灼伤、污染环境投料前逐项进行检查,每年进行一次集中检维修2 4 8日常作业过程中发现异常及时维修或更换管道、法兰、阀门。

安全检查表分析(SCL)记录表(设备、设施)

区域/工艺过程: 储罐区

序号 检查项目

装置/设备/设施: 液碱罐 评价人员: 王秋伦、马占奎、周国芳、张兆华 日期: 2011.08.05

标准

不符合标准的主 要后果

现有的控制措施

L

S R=L×S 建议改正措施

1

基础

地基正常

管线开焊、断裂 每月检查一次 1 3 3

连接管线、阀门无泄漏 泄露碱液

每班巡检

23 6

2

罐体 筒体无腐蚀

泄露碱液

每班巡检

14 4

接地牢

静电不能导出

每半年检测

23 6

3

液位计

指示准确

影响生产

及时维修

12 2

划红线指示工作压力正常 超压损坏设备

定期检定

22 4

4

压力表 在检测周期内

压力显示不正确

定期检定

22 4

表盘清晰

压力显示不清

每班检查

12 2

.....

.

安全检查(SCL)分析记录表

漏电、触电、火灾 及时更换

15 5

电机无异常声音

电机损坏

每班巡检

13 3

刻度清晰

冲料

每班检查

11 1

2

温度计 造型正确,安装位置合理 温度显示不正确 检修时检查 1 1 1

温度控制正常

温度显示不正确

每班巡检

22 4

3

冷却水 保证冷却水畅通

机体超温

每班巡检

13 3

4

放空管 保持通畅

中毒

每周巡检

15 5

无异常声音

机体损坏

每班巡检

22 4

5Байду номын сангаас

氯化反应釜安全检查分析(SCL)记录表

3

6

加强巡检

17

安全通道现场应急照明

安全通道畅通;现场应急照明好用

影响紧急状况安全逃生

日常检查,有管理规定并严格执行

1

5

5

加强管理

灵敏可靠、有导气管

爆炸、中毒

定期巡回检查发现问题及时校检更换,按检验规程定期检验

2

3

6

定期检测

3

调节阀组

完好、调节灵敏

引起进料量波动,影响产品质量。

定期维护校验,配合联锁切断阀使用

2

3

6

定期检测

4

法兰

连接紧密无泄漏

油气泄漏引起着火事故

定时巡检检查,及时检修更换

2

4

8

定期检测

5

液位计

灵敏可靠

液位过高物料串罐

氯化反应釜安全检查分析

区域/工艺过程:氯乙酸生产装置/设备

序号

检查项目

标准

产生偏差的主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1质量下降。

就地远传显示,多测温点联锁报警,定时巡检检查;定期校准多点指示对比

2

3

6

定期检测,进行防腐

2

安全阀

氯气泄漏不能及时发现造成人员中毒、爆炸及环境污染

加强巡检,报警仪定期校检

1

5

5

定期校验,

至少1次/月检查

13

避雷、接地设施

接地良好,接地电阻符合要去,无腐蚀

避雷设施损坏引发雷击事故,接地不良岸电引发火灾

定期检测,接地电阻不符合要求

1

5

5

加强巡检,至少1次/周检查

反应釜日常检查记录表

31

水、电、压缩空 公用工程供应正常,环保设

安 全

气,环保设备 消防通道、消防器 材

备开机正常 消防通道畅通无阻塞

保 障

安全警示牌

无脱落、无缺损

员工穿戴安全防护 用品

符合安全要求

检查人签名 说明:1、日检查由当值人员每日(8:00-12:00或13:30-17:30)进行检查;

2、检查结果:没有安全隐患,正常打“√”;发现安全隐患、不正常打“×”, 生产线不开机,打“O” 。

设备外表面清洁度

旋转部分是否有异常声响

电机、减速机、釜盖、卡槽 及相关管道、阀门、压力表

五 号

反应釜、夹套、连 接阀、管道压力表

有无泄漏现象

生 产 线

电机、减速机、搅 拌浆、各机泵

设备外表面清洁度

旋转部分是否有异常声响

电机、减速机、釜盖、卡槽 及相关管道、阀门、压力表

六 号

反应釜、夹套、连 接阀、管道压力表

旋转部分是否有异常声响

线

设备外表面清洁度

电机、减速机、釜盖、卡槽 及相关管道、阀门、压力表

六

反应釜、夹套、连 接阀、管道压力表

有无泄漏现象号ຫໍສະໝຸດ 生 产电机、减速机、搅 拌浆、各机泵

旋转部分是否有异常声响

线

设备外表面清洁度

电机、减速机、釜盖、卡槽 及相关管道、阀门、压力表

七

反应釜、夹套、连 接阀、管道压力表

有无泄漏现象

号

生 产

电机、减速机、搅 拌浆、各机泵

旋转部分是否有异常声响

线

设备外表面清洁度

电机、减速机、釜盖、卡槽 及相关管道、阀门、压力表

水、电、压缩空 公用工程供应正常,环保设

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工作岗位:氨基C酸生产车间设施名称:硝化反应釜

分析人员:王兴民、孙群超、胡兆才、李红军分析日期:2014年8月13日

序号

检查项目

检查标准

未达标准的主要后果

现有控制措施

L

S

R

建议改正/控制措施

1

支架

无变形

设备损坏、物料泄漏损耗、人员灼伤

每月检查一次

1

5

5

无裂缝

设备损坏

每月检查一次

1

3

操作工每小时巡查一次

2

5

10

安装安全联锁或冷却水报警装置

8

紧急放料器

设置相当容量的紧急放料器

未设置紧急放料器或设置容量不合理,在系统温度失控出现事故时不能迅速放掉反应器内物料,造成系统温度继续升高而发生分解爆炸事故

设置容量合适的紧急放料器

2

5

10

9

连接管道、法兰、阀门

连接管道、法兰、阀门完好

物料泄漏损耗、人员灼伤、污染环境

投料前逐项进行检查,每年进行一次集中检维修

2

4

8

日常作业过程中发现异常及时维修或更换管道、法兰、阀门

3

无下沉

设备损坏物料泄漏损耗、人员灼伤

每月检查一次

1

5

5

2

釜体

外部无锈蚀

罐体漏、物料损耗、人员灼伤

操作工每月进行检查

2

4

8

及时维修

罐壁未严重减薄

罐体漏、物料损耗、人员灼伤

设备管理人员每半年检测一次管壁厚度

1

4

4

及时更换

内部搪瓷无脱落

罐体损坏,硝化釜内进水造成火灾爆炸

每次投料前核查一次,每月进行一次集中检查

1

5

5

及时维修

电压、电流正常

烧坏电机

操作工每班检查一次/电工每天巡查一次

2

3

6

检查配电情况

防爆

电机不防爆遇易燃易爆物质易造成火灾爆炸、人员伤亡

电源线穿钢管保护,采用防爆挠性管连接方式

3

5

15

设置防爆电机

4

安全附件

温度表、温度传感器可靠、指示准确

温度表、温度传感器失效、指示不准确、无法正常显示反应温度,一旦超温有发生火灾爆炸的危险

2

5

10

及时更换

外层保温完好

不能有效保温,影响正常生产

在反应釜外部设置完整的保温层

2

3

6

每次检维修后及时恢复保温

3

电机

电源线、电机外壳接地连接完好烧坏电机,设备停车来自人员触电电工每天检查一次

2

5

10

及时维修

轴承无异声

烧坏电机

操作工每班检查一次

2

2

4

及时维修

绝缘良好

烧坏电机,操作人员触电

电工每月检查一次

每半年检验一次

1

5

5

每班巡查

压力表指示准确

如未设置压力表或压力表失效、指示不准确,硝化釜超压、排空不畅,可引起反应釜爆炸

每半年校验一次,标注压力高限标识

1

5

5

安装安全联锁装置,并正常运行

未安装安全联锁装置或装置未正常运行,出现超温、超压等异常情况不能及时切断进料阀,不能有效控制温度、压力,易引起系统超温超压、爆炸

安装使用安全联锁装置

3

5

15

对中控操作人员进行专业培训,合格后上岗;联系专业人员每半年对安全联锁装置进行一次调试,保障其完好

5

减速机及搅拌

减速机及搅拌完好

减速机故障或搅拌叶片脱落导致搅拌失效引起物料局部过热充料或爆炸事故

使用正规厂家生产的设备;每月组织一次查釜;操作工每小时巡查一次

2

5

10

安装安全联锁装置并正常运行

减速机连接皮带轮设防护罩

机械伤害

安装皮带轮防护罩,并保证其完好可靠

2

3

6

每次检维修后及时恢复防护罩设置

6

放空管

放空管设置合理。保持畅通

不能及时排空、堵塞或关闭放空阀造成系统超压爆炸

设置符合要求的放空管,并保持放空管畅通

2

5

10

7

冷却系统

冷却系统正常运行

一旦停电或冷却系统故障,无法及时对系统降温,有造成差压爆炸危险