金属电沉积理论

电沉积原理

电沉积原理

电沉积是一种通过电化学方法,在物体表面制造沉积物的过程。

这种方法利用电流将离子或金属沉积到带电体表面,形成均匀而致密的涂层。

电沉积的原理基于电化学的氧化还原反应。

当一块金属放入电解质溶液中,会在金属表面形成一个电化学电位差。

当外部电源施加电压时,产生一定电流通过金属和电解质。

在金属表面,氧化还原反应发生,金属离子在电场的作用下迁移,并沉积到金属表面。

电沉积涂层的性质取决于多个因素,包括电流密度、电压、电解液组成和温度等。

不同的参数调节可以控制沉积速率、涂层厚度和组分分布。

此外,金属离子的选择也可导致不同种类的沉积物形成。

电化学沉积广泛应用于多个领域,如表面修饰、防腐蚀处理和电子器件制造等。

通过调控电沉积过程,可以获得具有特定性质的涂层,提高材料的功能性能。

金属电沉积理论2

金属电沉积理论2⑴.降低游离金属离子浓度,是平衡电位负移。

电位负移程度与金属络离子稳定性有关,络离子越稳定,则平衡电位负移越显著。

金属络离子稳定性由络合物不稳定常数K不表征,当电离平衡为:ML(n-km)=Mn++Lm-K不=[Mn+][Lm-]/[ML(n-km)]⑵.提高阴极还原的电化学极化。

金属络离子的界面反应历程,通常是先经过表面转化形成低配位数的表面络合物,如多核络离子或缔合离子,然后放电。

放电前配体的变换和配位数的降低涉及能量变化,导致还原所需活化能的升高,因而表现出比简单金属离子更大的电化学极化。

络合物对电化学极化的贡献取决于配体界面性质和不稳定常数两个因素。

当配体具有对电极过程起阻化作用的性质时,K不越小的配体转化所须的活化能越大,则阴极极化增大效应越显著。

如配体对电极过程起活化作用则很难通过K 不来预测阴极极化效果。

络合剂具有选择性。

根据软硬酸碱的原理,形成络合物的稳定性服从"软亲软,硬亲硬"的规律。

金属离子和配体分别当作广义碱时的软硬划分可以软硬势标镀为据。

金属的电子构型对络合物的影响较大。

满d壳层的d10类金属(如Cd,Sn,Pb,Cu,Zn,Ag等),一般只能形成活性络合物,可选用络合能力很强的络合剂。

d6,d8,d13等类金属(如Fe,Co,Ni,Cr等),与K不小的配体移形成惰性络合物而难以还原析出。

金属离子浓度提高时,界面浓度与交换电流均相应增加,一般会降低电化学极化,故无论在单盐还是络盐溶液中提高金属离子浓度,都具有减小形核率并伴随着镀层粗糙的趋势。

但浓度降低导致浓差极化增强,极限电流也随之下降。

3.游离络合剂游离酸存在于单盐溶液中,并依其含量高低可分为高酸度和低酸度两类镀液。

在高酸度镀液中,游离酸能在一定程度上提高阴极极化,并防止主盐水解或氧化,提高镀液电导率。

但游离酸浓度过高时,主盐溶解度下降,浓差极化趋势增强。

低酸度镀液中,游离酸浓度过低易引起主盐水解或发生沉淀;过高则导致大量析氢,电流效率下降。

电沉积的基本原理

电沉积的基本原理电沉积呀,就像是一场微观世界里超级有趣的“金属搬家”游戏呢!咱先来说说电沉积发生的舞台——电解液。

这电解液就像是一个充满各种小粒子的热闹“小广场”。

这里面有金属离子,它们就像一个个等待被安排新住所的小居民。

比如说,要是想电沉积铜,那这个电解液里就有铜离子在里面游来游去。

这些离子在溶液里可不安分,它们被周围的水分子或者其他溶剂分子包围着,就像一个个小明星被粉丝簇拥着一样。

然后呢,咱得有电极。

电极就像是这个“搬家”游戏里的起点和终点。

一般有阳极和阴极。

阳极就像是一个“资源供应站”,它会发生一些反应来提供电子或者离子。

阴极呢,那可是“目的地”,是金属离子们向往的新家。

比如说,在一个简单的电沉积铜的装置里,阳极可能是一块铜块,阴极可能是一块别的金属或者导电的材料。

当我们把这个装置接通电源的时候,就像给这个微观世界按下了启动键。

电源就像是一个指挥官,它开始指挥电子的行动。

电子从阳极出发,沿着导线像小蚂蚁搬家一样,朝着阴极跑去。

这个时候,阳极的铜块就不淡定了。

它开始失去电子,铜原子就变成了铜离子,进入到电解液这个“小广场”里。

这就像是家里的大人把东西拿出来放到外面,准备让别人搬走一样。

而在阴极那边呢,可是热闹非凡。

那些在电解液里游来游去的铜离子,一看到阴极这个诱人的“新家”,而且还有电子在那等着它们,就迫不及待地跑过去。

每个铜离子得到两个电子,就又重新变成了铜原子,然后乖乖地在阴极表面安家落户。

就像小孩子们找到自己的小房间,一个个排好队,在阴极表面形成一层铜的涂层。

电沉积可不光是这么简单的直线过程哦。

在这个过程中,还有很多小状况呢。

比如说电解液里的离子浓度会影响电沉积的速度和质量。

如果离子浓度太低,就像“小广场”里的居民太少了,那搬到阴极的金属原子数量就少,沉积的速度就慢。

而且,溶液里可能还有其他的离子在捣乱。

它们可能会和金属离子抢电子,或者影响金属离子到达阴极的路线。

这就像在搬家的路上有一些小调皮鬼在捣乱一样。

电镀基本原理及应用

电镀液覆盖能力的测定 • 电镀液的覆盖能力 表征镀层在镀件的深凹部位或内孔部位能否镀 上镀层的能力 • 影响因素 1.基体金属本性的影响 2.基体金属组织均匀程度的影响 3.基体金属表面关态的影响 测定方法 1.直角阴极法 2.内孔法 3.凹穴法 4.平行阴极法

18

电镀Hull Cell试验 • 电镀过程中,电流的初次分布取决于溶液的电阻,溶液的电阻与阴 极之间的距离成正比。Hull Cell槽就是利用电流密在远,近阴极上 分布不同的原理,设计一种 平面阴极和平面阳极构成一定斜度的小 型电镀试验槽。 • • • • • • Hull Cell槽用途 1. 1.确定电镀工艺的电流密度范围 。 2.维护和调整镀液 3.电镀工艺的研究 4.测量镀液的分散能力 5.测量镀液的整平能力

电镀液性能的测试技术

• • • • • •

1.电镀液的pH值的测定 2.电镀液阴极电流效率的测定 3.电镀液分散能力的测定 4.电镀液覆盖能力的测定 5.电镀Hull Cell试验 6.电镀液整平能力的测定

13

电镀液的pH值的测定 一.用pH试纸测pH值 pH试纸是用滤纸浸泡在几种酸碱指示剂的混合液中,取出后经 晾干而制成。在不同的酸性或碱性溶液中会显示不同的颜色。 二.pH计法测pH值 pH也称酸度计,仪器的基本原理相当一台电位测量仪,采用玻 璃电极为测量电极,甘汞电极为参比电极,测量两电极在溶液中的 电位差,溶液中氢离子的浓度不同,则玻璃电极有不同的电位,经 过信号的转换处理,把测的电位值显示为pH值。

15

电镀液分散能力的测定 一.电镀液分散能力 表征镀层厚度分布的均匀性,用“分散能力”这一术语,其含义是 “电 镀液所具有的使镀件表面镀层厚度均匀分布的能力”。 二.电极在阴极表面的分布情况 (一)电流通过电镀槽时遇到的阻力 1.金属电极和导线的欧姆电阻(Rd)。 2.电解液本身的溶液欧姆电阻(Rr). 3.当电流通过电极和溶液的两相界面时也有一定的阻力,这个阻力是由于电化学反应 过程或离子放电过程的迟缓引起的电化学极化和浓差极化所造成的,称之为极化电 阻(Rj)。 (二)电流在电极表面的分布 1.电流的初次分布 假设极化电阴不存在,Rj=0,只讨论溶液欧姆电阻(Rr)对阴极电 流分布的影响,我们把该情况下的电流分布称之为电流的初次分布。 2.电流的二次分布 在电镀过程中,阴极极化是一定存在的,也就是说极化电阻Rj必 然要影响电流在阴极上的分布,此时的电流分布称之为电流的二次分布或称为电流 的实际分布。 电解液的分散能力就用电流的二次分布与初次分布的相结偏差来表示。 分散能力表达式:T= K-(I1/I2) ×100% K

第2章-金属的电沉积

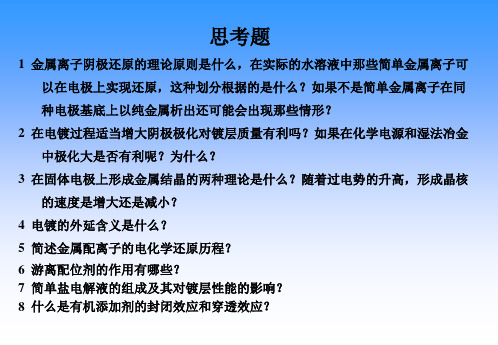

1 金属离子阴极还原的理论原则是什么,在实际的水溶液中那些简单金属离子可 以在电极上实现还原,这种划分根据的是什么?如果不是简单金属离子在同 种电极基底上以纯金属析出还可能会出现那些情形?

2 在电镀过程适当增大阴极极化对镀层质量有利吗?如果在化学电源和湿法冶金 中极化大是否有利呢?为什么?

3 在固体电极上形成金属结晶的两种理论是什么?随着过电势的升高,形成晶核 的速度是增大还是减小?

•镀镀铅简介

铅的电位比铁正,对钢铁而言是属于阴极性镀层,所以只有铅镀层 厚而无破损、无孔隙时才能有效地保护铁基体不受腐蚀。镀铅层适 用于接触的硫酸的设备和零件,也用于接触二氧化硫气体的器具和 仪表零件的防腐蚀。利用其良好的塑性和韧性,也可作为冷拉加工 的润滑材料。 镀铅的镀液种类很多,如氟硼酸盐、氟硅酸盐、氨基磺酸盐、醋酸 盐等,氟硼酸镀液以其简单、稳定、结晶细密而应用最广。

Cs Ba La Hf Ta W Re Os Ir Pt Au Hg Tl Pb Bi Po At Rn

稀土

水溶液中可能电沉积

氰化物电解液可以电沉积

非金属

三 金属电沉积与极化

化学电源:极化小好; 湿法冶金:极化小好; 电 镀:极化大好;镀层结晶细致,具有较

好的物理化学性质。

2.2 金属电结晶的基本历程

2! 3!

n!

如果此时C*>>C0M吸, (θ0<<1)

金属离子在阴极沉积能得到均匀的镀层,但从微观上 看,离子在表面上放电的几率不相同。这是由于基体 金属表面因存在大量阶梯、棱边、扭结点、空穴等缺 陷。对于金属离子的放电位置,通过什么途径进人晶 格,有两种理论。

(1)直接转移机理 (2)表面扩散机理

通过电流时晶面生长的基本模型

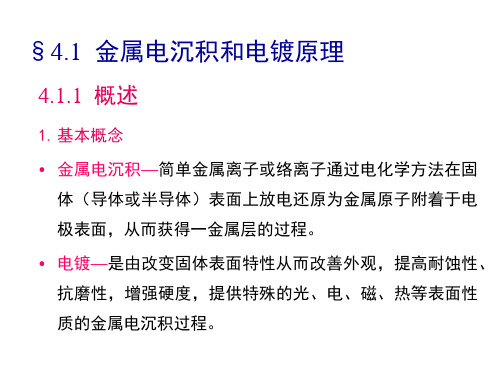

应用电化学41金属电沉积和电镀原理ppt课件

2)络离子的还原

设 氰化物镀铜电解液基本组成

CuCN 35g/L(0.4 mol/L) NaCN 48g/L (1.0 mol/L) Cu+ 与CN-形成的络离子可能有[Cu(CN)2]-、 [Cu(CN)3]2-、 [Cu(CN)4]3-等不同形式,认为主要存在形式是[Cu(CN)3]2其在水中的电离平衡为:[Cu(CN)3]2-=Cu++3CN-

阴极性镀层 当镀层与基体金属形成腐蚀电池时,镀层因电位比基体更

正,基体金属首先受到腐蚀溶解,这时镀层为阴极性镀层。 阴极性镀层仅能对基体起到机械保护作用,不能起到电化

学保护作用,如:

铁上镀Sn: Sn2 /Sn -0.14V Fe2 /Fe -0.44V?

形成腐蚀电池时,Sn为阴极,Fe为阳极

(4) 电铸

提纯金属或湿法冶金

(5) 电加工 某些精密的零件,机械加工困难,可采用电加

工成型技术

(6) 表面处理 制备特殊用途材料如发泡镍、中空镍纤维等

(7) 高科技 如电沉积法制备一维纳米线

(8) 材料制备 制备催化材料、复合材料、金属膜材料等

常规电镀对电镀层的基本要求: 通常对电镀层要求:

镀层与基体结合牢固,一定的厚度及厚度均匀 镀层结构致密、孔隙率小等。 进一步要求:镀层内应力小、柔韧性好、有一定的硬度、

自行车轮镀铜镍铬; 吊灯等灯具电镀仿金镀层或仿银镀层; 仪器仪表盘装饰性电镀缎面镍;

功能性镀层 功能性镀层是具有特定功能和特定意义的镀层, 通常是只对 某一种零件和某一种特殊使用条件下所要求的特殊功能,因 此功能性镀层包括的项目较多,而且随着技术的发展和应用 的开发,今后还会越来越多,如: •耐磨镀层: 提高零件的表面硬度,增加抗磨损性能(如直 轴、曲轴、气缸, 纺织机械中的各种辊桶镀硬铬或喷涂陶磁 微粒); •减磨镀层: 多用于滑动接触面,需要电镀韧性好的金属, 如轴瓦,轴套等镀Sn、Pb-Sn、Pb-In等;

电镀工艺学-金属电沉积理论

即电化学步骤和电结晶步骤,动力学规律交迭,极化曲线复

杂、数据分析困难; 2 固体表面不均匀,结晶过程中电极表面不断变化; 3 对大多数金属而言,界面步骤都进行的很快, 用经典电化学 测量极化曲线的方法不能揭示界面动力学规律。

2

Plating technology

Chapter Ⅱ Metal electrocrystallization

Plating technology

Chapter Ⅱ Metal electrocrystallization

电镀工艺学

第二章 金属电结晶

1

Plating technology

Chapter Ⅱ Metal electrocrystallization

• 金属电结晶的基本概念 • 定义:通常把金属离子或络离子的放电并形成金属晶体的过 程称为金属电结晶 1 金属电结晶的界面反应至少包括放电和结晶两个连续的步骤,

1. 电化学极化较小的金属体系:

当从铜、银、锌、镉、铅、锡等金属的简单盐溶液中沉积这 些金属时极化都很小,即交换电流密度都很大。

8

Plating technology 如: 1 M

Chapter Ⅱ Metal electrocrystallization

ZnSO4

80mA/cm2 42mA/cm2

吸附原子的表面扩散控制 在许多电极上,吸附原子的表面扩散速度并不大,如果电

化学步骤比较快, 则电结晶过程的进行速度将由吸附原子的

表面扩散步骤控制;如果电极体系的交换电流较小,则往往是 联合控制。 假设一个台阶上有一个无穷小面积dx、dy。 假设单位表面上吸附原子的平均浓度为。

其对时间t的变化应为表面上由法拉第电流产生的吸附原子的

金属合金电沉积的基本原理

金属合金电沉积的基本原理

金属合金电沉积是一种利用电解质溶液中金属离子的电化学还原过程,将金属离子以电流的形式沉积到基体材料上形成合金薄膜的技术。

金属合金电沉积的基本原理包括以下几个方面:

1. 电解质溶液中含有两种或更多的金属离子。

这些金属离子可以来自于各种化合物的溶解,比如金属盐类。

例如,溶液中可以同时存在铜离子和镍离子。

2. 电解质溶液中的金属离子被电流作用下还原成相应金属的原子或离子,并在电棒(基体材料)上沉积形成金属薄膜。

还原反应的过程中,金属离子的电子数目减少,从而金属离子被还原为金属原子或离子。

3. 金属离子的还原程度与施加的电流密度和电解液中金属离子的浓度有关。

较高的电流密度和金属离子浓度可以加速金属离子的还原速度和沉积速率。

4. 金属离子沉积到基体材料上后,会与基体材料形成金属合金薄膜,其中金属离子和基体材料的金属原子相互扩散,形成一个均匀的金属合金层。

金属合金电沉积技术可以通过调节电流密度、电解液配方等参数来控制合金薄膜的成分、结构和性能,从而满足不同应用的需求。

该技术在材料科学、电子工程、

能源领域等方面有着广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RT ),可以忽略指数项展开 nF

n

如果此时C*>>C

x x x e 1+x 2! 0 3! n! 0

M吸,

(θ <<1)

则有C*-CM吸/C*-C0M吸 ≈1 和ΔCM吸/C0M吸<<1 则(2-6式)可简化为:

η K=η

RT i CM吸 k ( 0 ) nF i0 CM吸

如果晶核与电极是同种金 属,该式适合第一层长满后的 各层生长。 从晶核形成便有电流通过,

随着晶核的长大,电流变小,

在一个晶面长满后电流为零, 以后各层重复。

图2-13 银单晶无位错晶面(100)二维 成 核后的电流-时间曲线

由2-16式可知,成核速度随着过电位的升高而增加,在 实际电镀中,向溶液中加入络合剂和表面活性剂,以提 高阴极极化过电位,而获得致密的镀层。但应该注意的 是: 阴极过程是电化学极化,而不是浓差极化,因为浓

焦磷酸盐

碱性络盐 氯化物盐

镀铜、镀锌

只用于镀锌、锡 剧毒,镀铜、锌、锡、金、 银等

第六节

电镀层的基本性能

6.1 密 度 :通常略低于冶金 如铬7.19 电镀为6.9-7.18g/cm3 6.2 电阻率: 通常较冶金金属大

表2-5某些电镀层和冶金材料的密度和电阻率

6.3 硬度 : 通常较冶金金属大

(2-14) 有下关系: (2-15)

W k exp(

Ec RT

)

( k=R/N 为波兹曼常数 ;R—气体常数;N-阿佛加德罗常数) 将(2-14)式代入(2-15)式中可得:

h NM 1 W K exp( ) nFRT k

2 1

(2-16)

上式表明,过电位越大,成核

速度越大,晶粒越细。

图2-24某些金属和合金镀层的显微硬度

(a)较软的金属和合金镀层;(b)较硬的金属和合金镀层

6.4 强度和塑性 : 通常强度较冶金金属大,塑性较冶金金属差

表2-6 某些电镀层和冶金材料的抗拉强度和伸长率

电+η 结晶

(2-7) (2-8)

2.3 晶核的形成与长大 晶核形成过程的能量变化由两个部分组成: ① 金属由液态变为固相,释放能量,体系自由能下降(电 化学位下降)

② 形成新相,建立界面,吸收能量,体系自由能升高(表

面形成能上)。 故成核时△=①+② 晶核形态可以是多种形状,也可以是三维、二维。 现以 二维圆柱状导出成核速度与过电位的关系。

体系自由能变化△E是晶核尺寸r的函数,当r较小时,晶核的

比表面大,晶核不稳定, 反之,表面形成能就可以由电化学 位下降所补偿,体系总△E是下降的,形成的晶核才稳定。 根据

E 0 求曲线中r的临界值: r h1 rc hnF [ k (1 2 3 )] M

(2-12)

C * CM吸 CM吸 nF nF i i0 [ * exp ( K) 0 exp ( k) ](2-6) 0 C CM吸 RT CM吸 RT

式中C* 相当于θ 骤的交换电流。 =1时吸附原子的表面浓度,i0为电化学步 M吸

在平衡电位附近,(│ηk│<< 式中的高次项。

图2-2 电解液分类

第二节

金属电结晶及电结晶过程的动力学

电结晶历程至少包括金属离子的放电和长入晶格两个步 骤,其影响因素很多,如温度、电流密度、电极电位、电解

液组成、添加剂等,这些因素对电结晶过程的影响直接表现

在所获得电沉积层的各种性质上,如致密、反光性、分布均 匀性、结合力及机械性能等, 因此有一定的研究意义。 当金属离子在很小的过电位(η<100mV)下放电时,新晶核 形成的速度很小, 这时电结晶过程主要是原有的晶体长大,

晶面的表示方法 将晶胞置于坐标中,在 晶胞中选择一个晶面, 与某轴相交为1,不交 为0, 交处为晶胞1/2长 则为2,按X-Y-Z排列顺 序。

图2-20 晶面的表示方法

图2-21 不同的晶面

3.2 取 向:择优取向

表2-4 铜在铜单晶上的交换电流密度和总的沉积过电位

晶面 (110) (100) (111) i0 A/cm2 2×10-3 10-3 2×10-4 Δφ mV, (i=10-2 A/cm2 ) -85 -125 -185

差极化只是造成电极表面附近金属离子浓度降低而引起

的变化,而并未改变电化学的平衡状态。

2.4 电结晶的实例 当将Pt电极插入CdSO4 溶 液中时,Pt表面上没有Cd存 在。 当电极在恒电流下进行阴 极极化时,对应的极化曲线 如图2 Δυ1:Pt阴极上晶核形成时 所需的 “过饱和度”一 过 电位 Δυ2:则是Cd晶核长大所需 的过电位

化学步骤比较快, 则电结晶过程的进行速度将由吸附原子的

表面扩散步骤控制;如果电极体系的交换电流较小,则往往是 联合控制。 假设一个台阶上有一个无穷小面积dx、dy。 假设单位表面上吸附原子的平均第电流产生的吸附原子的

量减去从该处移走的吸附原子的量。 dCM吸 i V dt nF

将(2-4)积分(t=0;=0)得:

dCM吸 CM吸 i V0 0 dt nF CM吸

(2-4)

CM吸 i t [1 exp ) ( ] 0 CM吸 nFV0

(2-5)

式中 τ=C0M吸/V0

为暂态过程的时间参数。当暂态过程经历了

时间τ以后,达到稳态, 即t= τ ,ΔC0M吸=(1-1/e ≈63%)。 如果同时考虑电化学步骤和结晶步骤的影响,则电结晶过程达 到稳态以后极化曲线应该具有如下形式:

(2-2)

图2-7 电流和吸附原子表面分布的电极模型

式中V是通过表面扩散从单位表面上移走的吸附原子的平均

速度,并假定它与有线性关系: 0 CM吸 CM吸 CM吸 V V0 V0 0 0 CM吸 CM吸

(2-3)

式中,C0M吸和V0分别是 t = 0 时,表面吸附原子的浓度和台阶

之间的吸附原子的扩散速度。将(2-3)带入(2-2)得:

3.3 电结晶形态

层状

金字塔状

块状

屋脊状

立方状

螺旋状

晶须状

枝晶状

第四节 金属电沉积过程中的极化

4.1 金属电沉积的步骤

(1)传质步骤:反应粒子在液相中向阴极传递的步骤; (2)表面转化步骤:反应粒子在电极表面上或表面近邻的液层中发生于还 原反应前的转化步骤,如简单金属离子水化程度的降低和重排; (3)电化学步骤:反应在阴极上得到电子,还原成金属原子的步骤; (4)新相生成步骤:反应产物生成新相的步骤,如形成气泡实际历程比上 述复杂得多,整个电沉积过程中,各步骤反应进行速度不等。但各步骤 是连续串联进行的。电沉积的速度由反应进行最慢的步骤速度决定。

结晶

C RT CM吸 RT ln 0 = ln(1 0M吸 ) nF CM吸 nF CM吸 RT CM吸 - 0 nF CM吸

(2-1)

0 CM吸=CM吸 CM吸

当结晶过电位的数值很小时:结晶=

(2-1)*

2.2

吸附原子的表面扩散控制 在许多电极上,吸附原子的表面扩散速度并不大,如果电

第五节 金属电沉积过程的参数控制

5.1 概述

在实际生产中,评价某一特定的电镀工艺是否完善, 主要体现在以下几个方面: 1.能否获得质量良好的镀层; 2.工艺条件是否易掌握; 3.电沉积速度是否较高; 4.电解液的维护是否简便可靠; 5.工艺成本高低; 6.技术安全。

溶液参数:组成电解液的各组分本质、浓度差;

若过电位较大,就有可能产生新晶核。

2.1

通过电流时晶面生长的基本模型

1 .放电只能在生长点上发生,放电与结晶两个步骤合二为一。 2 . 放电可在任何地方发生,形成晶面上的吸附原子,然后这些吸附原 子在晶面上扩散转移到生长点或生长线上

图2-5 金属电结晶过程可能的历程

在基本相同的温度下,比较同一金属的固态和液 态表面上的交换电流数值。

4.2稳态过程

4.2.1 概念: (1)稳态:金属电沉积过程中各个步骤进行速度达到相等的状态。 (2)控制步骤:决定整个电沉积过程进行速度的最慢步骤; 4.2.2 稳态特征: (1)当过程达成稳态时,速度不一的各步骤“被迫”趋于同控制步骤速度相 等; (2)整个过程以稳定的速度进行,速度快的近似处于平衡状态(可逆状态), 最慢的则处于不可逆状态;

As Se Br

R b

Sr

Y

Zr

Hf

N b

Ta

Tc Ru Rh Pd Ag

Re Os

Ir

Cd

Hg

In

Tl

Sn

Pb

Sb Te

I

Xe

Rn

Cs Ba La

稀 土

W

Pt

Au

Bi Po At

水溶液中可能电沉积

氰化物电解液可以电沉积

非金属

镀液的组成与类型 1.1 镀液的组成

图2-1 电解液中各种物质的关系

1.2 镀液的类型

图2-14 Cd在Pt阴极上沉积 时的极化曲线

2.5 螺旋生长机理

图2-15 螺旋位错生长示意 图

第三节

电沉积金属的结构

电沉积金属的晶体结构主要取决于沉积金属本身的基 本晶体学性质,但是形态与结构受电沉积条件的影响.

3.1 外 延

在金属电沉积的最初阶段,往往保持金属基体取向的倾 向。这是由于沉积金属并入基体已有生长点阵位置的结 果,叫做外延。外延可提高镀层与基体的结合力。

金属离子还原的可能性

表2-1 可能电沉积的元素

Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ Ⅵ Ⅶ A A B B B B B

Li Be Na Mg K Ca Se Ti V Cr Mn Fe

Mo

Ⅷ

Ⅰ B

Ⅱ Ⅲ Ⅳ Ⅴ Ⅵ Ⅶ B A A A A A

B Al C Si