双质量飞轮式扭振减振器对振动的控制分析

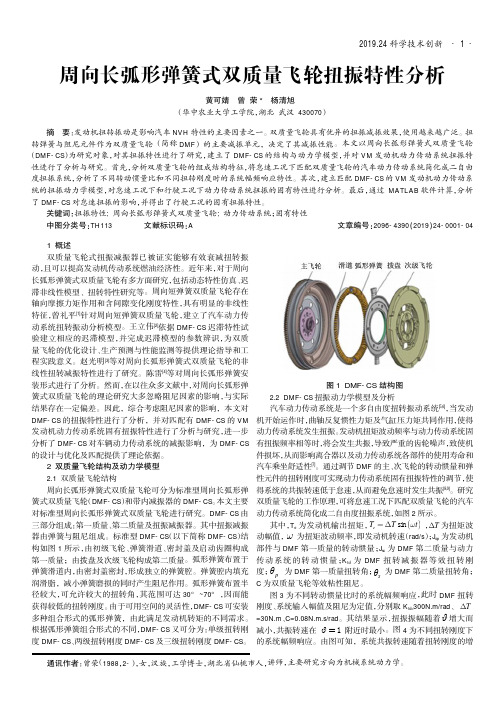

周向长弧形弹簧式双质量飞轮扭振特性分析

动系统扭转振动分析模型。王立伟[2]依据 DMF-CS 迟滞特性试

验建立相应的迟滞模型,并完成迟滞模型的参数辨识,为双质

量飞轮的优化设计、生产预测与性能监测等提供理论指导和工

程实践意义。赵光明[3]等对周向长弧形弹簧式双质量飞轮的非

线性扭转减振特性进行了研究。陈雷[4]等对周向长弧形弹簧安

装形式进行了分析。然而,在以往众多文献中,对周向长弧形弹

发动机动力传动系统固有扭振特性进行了分析与研究,进一步 动力传动系统发生扭振。发动机扭矩波动频率与动力传动系统固

分析了 DMF-CS 对车辆动力传动系统的减振影响,为 DMF-CS 有扭振频率相等时,将会发生共振,导致严重的齿轮噪声,致使机

的设计与优化及匹配提供了理论依据。

件损坏,从而影响离合器以及动力传动系统各部件的使用寿命和

其中,Te 为发动机输出扭矩,Te T sint ,T 为扭矩波 动幅值, 为扭矩波动频率,即发动机转速(rad/s);Jep 为发动机

部件与 DMF 第一质量的转动惯量;Jsc 为 DMF 第二质量与动力

传 动 系 统 的 转 动 惯 量 ;Ktd 为 DMF 扭 转 减 振 器 等 效 扭 转 刚

度;p 为 DMF 第一质量扭转角;s 为 DMF 第二质量扭转角;

C 为双质量飞轮等效粘性阻尼。

径较大,可允许较大的扭转角,其范围可达 30°~70°,因而能

图 3 为不同转动惯量比时的系统幅频响应,此时 DMF 扭转

获得较低的扭转刚度。由于可用空间的灵活性,DMF-CS 可安装 刚度、系统输入幅值及阻尼为定值,分别取 Ktd=300N.m/rad、 T

2019.24 科学技术创新 - 1 -

周向长弧形弹簧式双质量飞轮扭振特性分析

汽车新技术—双质量飞轮

——汽车技术发展趋势

2015年1月8日

第10章 双质量飞轮扭振减振器

10.1 概述

动力传动系的固有频率与常用车速下发动机激励 的频率接近,从而传递并放大了来自发动机的振 动,进而引起车辆其余部件的振动和噪声。

离合器片

双质量飞轮扭振减振器是离合器从动盘式扭 振减振器的继承和发展。

双质量飞轮是当前汽车上隔振减振效果最好的装置。

橡胶弹簧双质量飞轮

空气阻尼双质量飞轮 液力双质量飞轮

弹性特性合理,结构简化。 寿命有限。 性能优良,结构紧凑。

成本较高,控制复杂。

优点:

1、降低发动机—变速器振动系统 的固有频率,避免怠速共振;

2、加大安装半径,降低减振弹簧 刚度并容许增大转角;

3、有利于减少换挡冲击; 4、有利于应用其他形式的弹性和 阻尼; 5、改善传动系布置,延长传动系 零部件寿命。

缺点:

1、结构复杂,加工制造困难且成 本高; 2、发动机高速转动下,弹簧磨损 加剧。

第10章 双质量飞轮扭振减振器

10.3 结构介绍

周向长弧形螺旋弹簧双质量飞轮 周向短弹簧双质量飞轮 径向双质量飞轮

较好解决了有限设计空间内实现 了减振器低扭转刚度问题。 可通过多种手段调谐,更灵活实现 多级非线性弹性特性。 结构复杂,生产困难,精度要求高。 弹性特性和阻尼特性稳定,受离心 力影响小,结构简单。 最大传递转矩有限。

第10章 双质量飞轮扭振减振器

10.2 工作原理及优缺点

工作原理 一方面由弹簧扭转减振系统,来吸收发动机输出转矩中所包Байду номын сангаас的变动转矩成分,将平均化 的转矩传递给变速器,衰减扭转与振动有关的振动和噪声;

另一方面,通过将飞轮分成不同质量的两块,使整个动力传动系统的固有频率大大降低, 从而使发动机的工作转速避开共振区。

双质量飞轮故障表现

双质量飞轮故障表现双质量飞轮作为一种汽车传动系统的重要组件,在提高车辆的舒适性和平顺性方面具有显著作用。

然而,双质量飞轮在长期使用过程中可能会出现各种故障,影响车辆的正常运行。

本文将详细介绍双质量飞轮故障的表现,以便及时发现和解决问题。

一、振动加剧当双质量飞轮出现故障时,最明显的表现之一是车辆的振动加剧。

这种振动可能表现为方向盘抖动、车身抖动等,特别是在低速或怠速时更为明显。

振动加剧可能是由于双质量飞轮内部的弹簧减震器损坏或失效,导致无法有效吸收和缓冲发动机的振动。

二、异常声响双质量飞轮故障时,还可能出现异常声响。

这种声响可能表现为传动系统发出的咔嗒声、嗡嗡声或嘎吱声等。

异常声响可能是由于双质量飞轮内部的轴承、齿轮等部件磨损或损坏,导致运转不顺畅,从而产生异响。

三、滑转率高双质量飞轮故障可能导致车辆的滑转率增高。

滑转率是指车辆在行驶过程中,车轮相对于地面的滑行距离与车轮滚动距离之比。

高滑转率会影响车辆的操控性能和行驶稳定性,降低制动效果和加速性能。

高滑转率可能是由于双质量飞轮内部的传动元件损坏或装配不当,导致传动效率下降。

四、传递效率低下双质量飞轮故障还可能表现为传递效率低下。

在传动过程中,双质量飞轮的作用是传递发动机的动力,并将其分配给车辆的各个部分。

如果双质量飞轮出现故障,可能导致动力传递不顺畅,降低传动效率,从而影响车辆的动力性能和平顺性。

五、加速性能差双质量飞轮故障可能导致车辆的加速性能变差。

在加速过程中,双质量飞轮需要有效地传递发动机的动力,并将其传递给车辆的各个部分。

如果双质量飞轮出现故障,可能导致加速不顺畅,影响车辆的加速性能。

六、档位不准确双质量飞轮故障还可能表现为档位不准确。

档位不准确可能表现为换挡困难、无法升档或无法降档等。

档位不准确可能是由于双质量飞轮内部的传动元件损坏或装配不当,导致换挡机构无法正常工作。

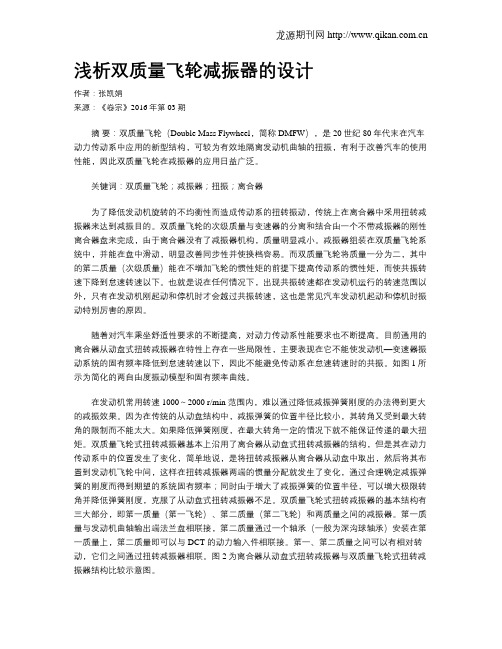

浅析双质量飞轮减振器的设计

浅析双质量飞轮减振器的设计作者:张凯娟来源:《卷宗》2016年第03期摘要:双质量飞轮(Double Mass Flywheel,简称DMFW),是20世纪80年代末在汽车动力传动系中应用的新型结构,可较为有效地隔离发动机曲轴的扭振,有利于改善汽车的使用性能,因此双质量飞轮在减振器的应用日益广泛。

关键词:双质量飞轮;减振器;扭振;离合器为了降低发动机旋转的不均衡性而造成传动系的扭转振动,传统上在离合器中采用扭转减振器来达到减振目的。

双质量飞轮的次级质量与变速器的分离和结合由一个不带减振器的刚性离合器盘来完成,由于离合器没有了减振器机构,质量明显减小。

减振器组装在双质量飞轮系统中,并能在盘中滑动,明显改善同步性并使换档容易。

而双质量飞轮将质量一分为二,其中的第二质量(次级质量)能在不增加飞轮的惯性矩的前提下提高传动系的惯性矩,而使共振转速下降到怠速转速以下。

也就是说在任何情况下,出现共振转速都在发动机运行的转速范围以外,只有在发动机刚起动和停机时才会越过共振转速,这也是常见汽车发动机起动和停机时振动特别厉害的原因。

随着对汽车乘坐舒适性要求的不断提高,对动力传动系性能要求也不断提高。

目前通用的离合器从动盘式扭转减振器在特性上存在一些局限性,主要表现在它不能使发动机—变速器振动系统的固有频率降低到怠速转速以下,因此不能避免传动系在怠速转速时的共振。

如图1所示为简化的两自由度振动模型和固有频率曲线。

在发动机常用转速 1000~2000 r/min 范围内,难以通过降低减振弹簧刚度的办法得到更大的减振效果。

因为在传统的从动盘结构中,减振弹簧的位置半径比较小,其转角又受到最大转角的限制而不能太大。

如果降低弹簧刚度,在最大转角一定的情况下就不能保证传递的最大扭矩。

双质量飞轮式扭转减振器基本上沿用了离合器从动盘式扭转减振器的结构,但是其在动力传动系中的位置发生了变化,简单地说,是将扭转减振器从离合器从动盘中取出,然后将其布置到发动机飞轮中间,这样在扭转减振器两端的惯量分配就发生了变化,通过合理确定减振弹簧的刚度而得到期望的系统固有频率;同时由于增大了减振弹簧的位置半径,可以增大极限转角并降低弹簧刚度,克服了从动盘式扭转减振器不足。

硕士论文-双质量飞轮式扭转减振器的特性研究与优化分析

上海交通大学硕士学位论文双质量飞轮式扭转减振器的特性研究与优化分析姓名:***申请学位级别:硕士专业:车辆工程指导教师:***20080101究双质量飞轮份的固有振动特性。

最后,对双质量飞轮式扭转减振器进行优化分析。

在双质量飞轮的初级飞轮和次级飞轮上分别安装减振结构,建立新型的双质量飞轮模型。

通过采用拉格朗日函数法,建立行驶和怠速两个工况下的整车传动系动力学方程;以减振效果为评判标准,初步建立新型的双质量飞轮模型;采用设计L25(56)正交试验的方法,完成新模型中的参数匹配;并对新型双质量飞轮模型的固有频率校验,验证新模型的可行性。

双质量飞轮发展前景非常可观,对装备有双质量飞轮的整车动力传动系统进行振动特性研究和优化分析,在理论上和实际上都具有重要的意义。

关键词:双质量飞轮,MATLAB/Simulink,动力传动系,扭转振动,优化分析,正交试验IIThe Characteristic Study and Optimization AnalysisOf Dual Mass FlywheelABSTRACTThe ride performance and comfort degree of automobile would become poor when the powertrain of the vehicle was inspired with vibrations, the main resource of which is the torque undulation of the engine crank. In order to reduce this vibration, torsional dampers are set into the automobile transmission. As a new type of torsional vibration absorber, Dual Mass Flywheel (DMFW or DMF) is highly valued due to its excellent damping properties.Through brief introduction of research overview on dual mass flywheel, multi-degree-of-freedom torsional vibration models of automobile power train equipped with DMFW are built in this project. Transmission virtual prototyping is established in the software of MATLAB/Simulink so that characteristics of DMFW can be analyzed. On this basis, the probability of DMFW optimization is discussed. The main research includes:Firstly, by the analysis of DMFW structure, simulation model of vehicle powertrain is built in MATLAB/Simulink. In driving and idling condition, 15-freedom and 8-freedom models of a certain type of six-cylinder diesel truck transmission are built; and simulation module charts are established in Simulink through kinetic equations of the model.Secondly, vibration characteristics of dual mass flywheel are analyzed. In driving and idling condition, forced vibration of vehicle powertrain is simulated; by comparing with clutch torsional damper, excellent damping property of DMFW is testified. And free vibration characteristic of DMFW isIIIanalyzed through the study of free frequency and free mode of automobile powertrain vibration.Finally, optimization analysis of dual mass flywheel is discussed. By the method of setting damping devices into primary and secondary flywheel, optimization model of DMFW can be built. Through the use of Lagrange method, kinetic equations of automobile transmission, both in driving and idling condition, can be obtained. Based on damping effect, optimization structure of DMFW is confirmed and parameters of optimization model are found by L25(56) orthogonal test. And then, verify free frequency of the optimization model to attest the feasibility of this optimization.Since there is considerable room for the development of DMFW, it is of great significance to research on the vibration characteristic and optimization probability of dual mass flywheel.Keywords: DMFW, MATLAB/Simulink, Automobile powertrain, Torsional vibration, Optimization analysis, Orthogonal testIV上海交通大学学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

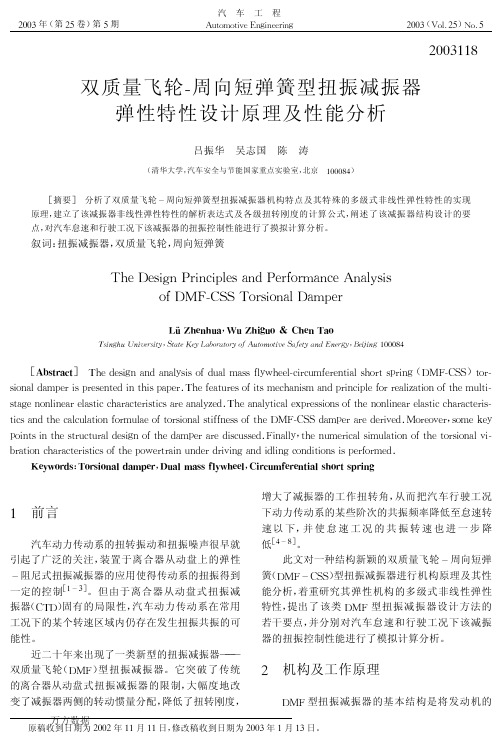

双质量飞轮-周向短弹簧型扭振减振器弹性特性设计原理及性能分析

减振器的主要结构特点在于其特殊的弹性机 构。该弹性机构由几个 (本例为 ( 个) 组合弹簧组 成, 布置在第一质量和弹簧盖盘形成的弹簧室内, 并 由驱动盘将几个组合弹簧并联起来。每个组合弹簧 由分布半径相同的多个 (本例中为)个) 直螺旋弹簧 借助于滑块和弹簧帽串联而成, 各个组合弹簧中对 应零件的结构参数和布置参数相同。组合弹簧中的 弹簧帽和滑块是弹性机构组件中的重要零件, 它们 是组合弹簧的滑动支架和导向件, 同时起限位作用, 实现了用直螺旋弹簧沿圆周方向传递力的功能, 使 得每个组合弹簧相当于一个长弧形弹簧。此外, 弹 簧帽和滑块既可防止弹簧与第一质量直接接触, 又 可限制每个弹簧的最大压缩量, 是实现减振器弹性 特性分级的必要条件。具体而言, 当减振器扭转角 增大到使第一级弹簧两侧的滑块和弹簧帽接触时, 该级弹簧不再变形。此时组合弹簧的总刚度由开始 时所有弹簧的串联刚度转变成其余弹簧的串联刚 度, 其总扭转刚度增大, 由此实现扭振减振器弹性特 性的分级。因此, 这种 !" # $% & & 型扭振减振器的 万方数据 弹性特性分级既取决于各级弹簧的线刚度相对大

万方数据

下动力传动系的某些阶次的共振频率降低至怠速转 速 以 下, 并使怠速工况的共振转速也进一步降

[ ] ’ ( % 低 。

此文对一种结构新颖的双质量飞轮(周向短弹 簧 (,= ) 型扭振减振器进行机构原理及其性 > (? @ @ 能分析, 着重研究其弹性机构的多级式非线性弹性 特性, 提出了该类 ,= > 型扭振减振器设计方法的 若干要点, 并分别对汽车怠速和行驶工况下该减振 器的扭振控制性能进行了模拟计算分析。

! 机构及工作原理

,= > 型扭振减振器的基本结构是将发动机的

某车型双质量飞轮设计

某车型双质量飞轮设计摘要:本文对双质量飞轮振动特性做了简要分析,对双质量飞轮的关键零件弧形弹簧进行了弹簧特性推导,并对弹簧进行了设计,确定了飞轮的材料及尺寸,后续对关键零件建立了结构模型。

最后对减振盘进行受力分析,最终确定减振盘性能可满足日常使用需求。

关键词:离合器;双质量飞轮;弹簧;受力分析1 前言随着科技迅速发展,人们对交通工具的舒适性有了更高的要求。

随着大功率发动机的出现,汽车的性能需求得到了极大满足,但汽车传动系统减振降噪的措施却没有得到多大改善。

离合器的扭转减振器虽然对传动系统的噪声降低有所作用,但是也有许多无法解决的问题,比如无法将汽车传动系统的共振降到怠速以下,扭转范围偏小等,双质量飞轮的研究很好的解决了这一问题。

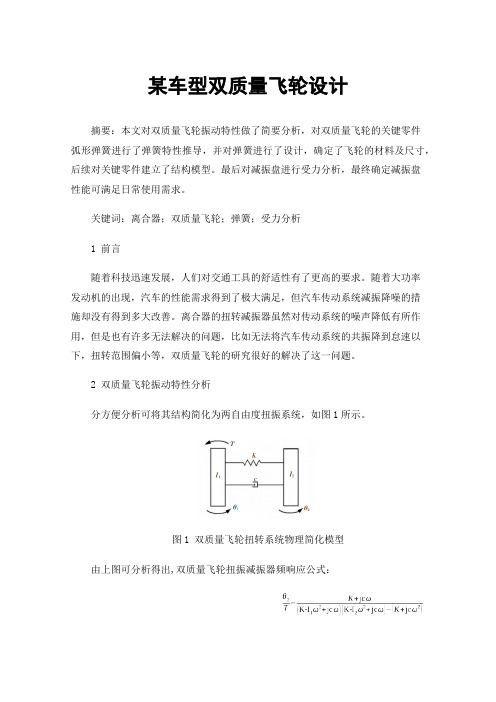

2 双质量飞轮振动特性分析分方便分析可将其结构简化为两自由度扭振系统,如图1所示。

图1 双质量飞轮扭转系统物理简化模型由上图可分析得出,双质量飞轮扭振减振器频响应公式:在降低动力传动系扭振这一重要功能上,双质量飞轮扭振减振器具备着非常显著的优势。

对双质量扭转减振器扭振特性进行推导计算、优化改良后,可最终确定了相关的结构性能参数,共振转速得以降低到实际工作转速范围以下。

3双质量飞轮结构设计3.1扭转减振器主要参数本车型发动机相关参数指标如表1。

表1 某车型发动机参数3.2阻尼参数干摩擦阻尼力矩决定了扭转减振器降低动力传动系统共振振幅的能力。

如果其数值过小,那么系统的扭振振幅就不能得到有效的衰减;但如果干摩擦阻变大,从而会导致扭转减振器尼力矩值过大,就相当于变相地使扭转刚度KT的性能降低。

由此可见,干摩擦阻尼力矩必有一个最佳值。

一般来说,阻尼参数越小越好,但又不能过小,否则会影响从车辆的发动,本设计中阻尼参数取。

3.3转动惯量的选择由固有频率分析可知:当 =时,固有频率ω有最小值,但在设计双质量飞轮的转动惯量时不能仅仅只考虑主、副飞轮和离合器盖以及摩擦片的转动惯量,还要考虑整个传动系的整体性。

双质量飞轮设计与减振特性研究

双质量飞轮设计与减振特性研 究

陈德 民, 史小飞 , 国强 , 刘 许晋豪

(0 0 2北京 装甲兵工程学 院 机械系) 10 7 [ 摘要]为 了研 究弧形弹簧式双质量飞轮的设计方法及减振 效果 , 总结 了各主要设计参数的设计原则和方法。 以

某重型车辆为 目标车型, 根据其传动 系统详 细参数 , 设计 出适合 目标车型的双质量飞轮 。 利用 A A 建立 目标 D MS

( cdm f r rdFre n i e n stt, e i 0 0 2 C ia A ae yo moe ocs g er gI tueB in 10 7 , hn ) A E n i ni jg

[ s at nodrt rsac ul s f w el i r p n s n e f tedm ige et ei esa dsl t n Abt c]I re eerhda masl he wt a sr g dvry h a pn f c,ds n i a n ee i r o y h c i a i f g d co

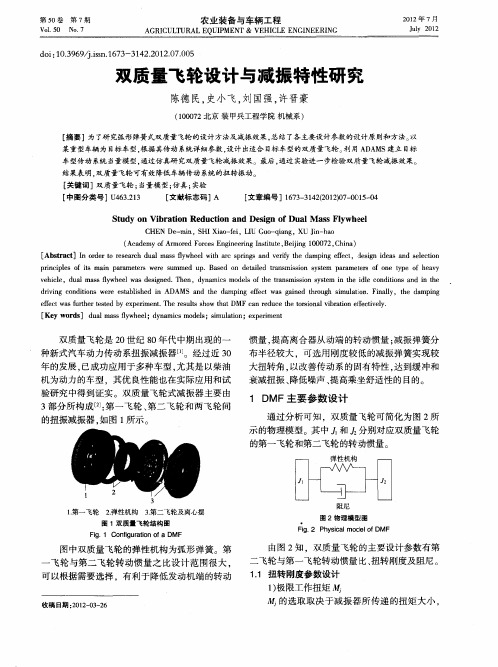

通过 分析 可知 ,双 质量 飞轮可 简化 为 图 2所 示 的物理模 型 。其 中 和 分别 对应 双质 量飞 轮

[ yw r s ul s f w el dnmi oes i l i ; xe m n Ke o d ]d a mas y he; ya c m dl;s a o epr et l s mu t n i

双质 量飞 轮是 2 纪 8 代 中期 出现 的一 0世 O年 种新式 汽 车动 力传 动 系扭振 减振 器 [。经过 近 3 O 年 的发 展 , 已成 功应 用 于多种 车 型 , 其 是 以柴油 尤 机为 动力 的车 型 .其 优 良性 能也 在实 际应 用 和试 验研 究 中得到 证实 。双 质量 飞 轮式减 振 器 主要 由 3部分 所 构 成 [: 一 飞轮 、 第 ] 第二 飞轮 和 两 飞 轮 间 的扭 振减 振器 。 图 1 如 所示 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引言

汽车动力传动系统的扭转振动是汽车的一种主 要振动形式, 影响到汽车的使用性能, 对扭振及扭振 噪声的控制是汽车工程所关注的一个热点[1]。 传统 的控制扭振及扭振噪声的方法是采用离合器从动盘 式扭振减振器, 实践证明其虽对控制扭振及扭振噪 声起到了积极的作用, 但却存在着严重的不足和缺 点。 近期出现的新式传动系扭振减振器即双质量飞 轮式扭振减振器, 以其优良的使用性能, 在国外汽车 上得到了广泛应用, 国内有的轿车上也已采用。为在 货车上使用, 本文拟对该减振器对汽车怠速振动与 噪声的控制作用进行分析。

收稿日期: 2003 01 22 刘圣田 山东交通学院汽车工程系 副教授, 250023 济南市

第 3 期

刘圣田: 双质量飞轮式扭振减振器对振动的控制分析

17

图 1 扭振减振器结构示意图 F ig. 1 C lu tch d isc to rsion vib ra tion dam p er and

na tu ra l cha racteristics ca lcu la ting w ith clu tch d isc to rsion vib ra tion dam p er and dua l2m a ss flyw heel

to rsion vib ra tion dam p er (a) 带离合器从动盘式减振器的 12 自由度模型 (b) 带双质量飞轮式减振器的 12 自由度模型

62 22310 (11 78118) 853 64710

组成 发动机动力吸振器 起动爪、吸振器轮毂等 齿轮轴、驱动齿轮系 发动机第 1 缸曲轴轴径 发动机第 2 缸曲轴轴径 发动机第 3 缸曲轴轴径 发动机第 4 缸曲轴轴径 发动机第 5 缸曲轴轴径 发动机第 6 缸曲轴轴径 从动盘式减振器 (双质量飞轮式减振器)

K 10

离合器从动盘毂、离合器轴

K 11

(双质量飞轮的第 2 质量)

变速器第 1 轴、常啮合齿轮、 部分中间轴

1 160 66515 8 029 86515 10 580 70010 11 871 25010 11 871 25010 11 471 81010 11 871 25010 11 871 25010 15 571 90010

中、重型汽车采用的双质量飞轮式扭振减振器 有如下主要结构型式:

(1) 多级非线性双质量飞轮式扭振减振器 这种扭振减振器用螺旋弹簧作为弹性元件, 干 摩擦作为阻尼, 简单地说就是将扭振减振器从离合 器从动盘中取出, 然后将其布置到飞轮中间, 形成了 双质量飞轮式扭振减振器, 从而使发动机飞轮具有 多种功能, 即飞轮不但具有原来的功能, 而且具有离 合器从动盘式扭振减振器的功能。 (2) 带有怠速减振级的双质量飞轮式扭振减振 器 该种结构型式可以降低怠速时的减振器扭转刚 度, 达到控制怠速扭振及扭振噪声的目的。 (3) 采用橡胶弹簧代替钢丝螺旋弹簧 采用橡胶弹簧代替螺旋弹簧, 可以避免螺旋弹 簧的磨损, 并得到比较理想的非线性特性, 且橡胶弹 簧也具有阻尼作用, 使减振器变得简单, 易于制造, 功能更加完善。 (4) 带有离心式离合器的双质量飞轮式扭振减 振器 离心式离合器可利用由转速升高而增大的离心 力来增加摩擦片的压力, 从而提高双质量飞轮式扭 振减振器所传递的最大扭矩。

机程序, 进行了双质量飞轮式扭振减振器对汽车怠速振动与噪声控制的计算分析, 得到了有实用价值的结果。

关键词: 车辆 传动系 双质量飞轮式扭振减振器

中图分类号: U 4631213

文献标识码: A

Inf luences of a D ua l-ma ss Flywheel Dam per on Idl ing V ibra tion

dua l2m a ss flyw heel to rsion vib ra tion dam p er (a) 离合器从动盘式 (b) 双质量飞轮式

1. 飞轮 2、5. 减振器 3、6. 从动盘 4. 第 1 质量 7. 第 2 质量

构布置上较容易地设计出能满足强度和刚度要求的 弹性元件, 降低了扭振减振器扭转刚度, 提高了减振 和隔振的性能, 这一点对中、重型汽车尤为重要。 ③沿用离合器从动盘式扭振减振器的结构、设计、制 造方法较多, 成本较离合器从动盘式扭振减振器略 高, 但较其他形式的扭振控制装置要低得多。④延长 了传动系统各部件的使用寿命, 提高了传动效率, 与 液力传动系统相比, 没有明显的能量损失, 减小了汽 车的燃料消耗量, 提高了经济性。 113 结构型式

模型中各参数为: I i 为转动惯量 (kg ·cm 2) , K i 为扭转刚度(kg cm rad) , i 为转动件组成编号。 各参 数的当量数值 (转换到曲轴上的数值) 如表 1 所示。

18

农 业 机 械 学 报

2 0 0 4 年

转动惯量 I1 I2 I3 I4 I5 I6 I7 I8 I9

L iu Sheng t ian (S hand ong J iaotong U n iv ersity )

A b stra c t

T he con st ruct ion cha racterist ics, advan tages, and con t ro lling effect of a dua l2m a ss flyw heel on au tom o t ive pow er t ra in to rsion vib ra t ion sy stem w ere g iven. Tw o tw elve freedom ana ly t ica l m odels of au tom o t ive pow er t ra in id ling to rsion vib ra t ion sy stem w ere estab lished fo r m idd le typ e d iesel t ruck. A ca lcu la t ing p rocedu re ba sed on the genera lized J acob i m ethod w a s com p iled. T he d issip a t ion of the dua l2m a ss flyw heel to au tom o t ive pow er t ra in id ling to rsion vib ra t ion sy stem and it s no ise w ere ca lcu la ted, and good resu lt s w ere ob ta ined.

组成

扭转刚度

数值

发动机动力吸振器

K1

起动爪、吸振器轮毂等

K2

齿轮轴、驱动齿轮系

K3

发动机第 1 缸曲柄连杆组

K4

发动机第 2 缸曲柄连杆组

K5

发动机第 3 缸曲柄连杆组

K6

发动机第 4 缸曲柄连杆组

K7

发动机第 5 缸曲柄连杆组

K8

发动机第 6 缸曲柄连杆组

K9

发动机飞轮、离合器总成

(双质量飞轮的第 1 质量)

图 3b 是计算得出的第 3 阶模态 (带从动盘式减 振器系统的模态频率为 2161525 H z, 带双质量飞轮 式减振器系统的模态频率为 2291727 H z) 固有振型 图, 固有振型的特点: 曲轴系单节点振型, 前端动力 吸振器振幅最大, 变速器部分 F ig. 3 Com p a rison of dua l m odel to rsion vib ra tion

本文以国产某中型柴油载货汽车为研究对象, 对安装有离合器从动盘式扭振减振器和双质量飞轮 式扭振减振器的动力传动系统建立怠速时扭振固有 特性计算分析模型。 采用有限元法建立有限自由度 离散化扭振固有特性计算分析模型, 对系统的1 3个 低阶固有模态进行分析[ 2 ]。 211 怠速扭振系统固有特性计算模型

(5) 采用多层弹簧的双质量飞轮式扭振减振器 这种形式的双质量飞轮式扭振减振器, 置于大 功率的发动机后面, 可使减振器在低刚度及大扭转 角度下, 有大的传递扭矩。

2 汽车动力传动系怠速扭振特性分析

汽车在怠速运转时, 包括发动机、离合器和变速 器轴系的扭振和由扭振产生的噪声 (怠速噪声) 是影 响汽车乘坐舒适性 (特别是大型柴油客车) 的重要因 素[2 ]。

112 工作原理与特点 双质量飞轮式减振器隔振的实质是在发动机传

动系的主要激励源后面加了一个机械式低通滤波 器, 将扭振激励的高频成分滤去, 以避免高频激励与 传动系的某阶固有频率重合而发生共振。

与从动盘式扭振减振器相比, 双质量飞轮式扭 振减振器具有以下特点: ①可通过质量、刚度、阻尼 对扭振及扭振噪声实现综合控制的目标。 ②克服了 从动盘式扭振减振器的缺点和不足, 使减振器在结

I 10

I 11

I 12

数值 235144 78166 72123 284178 217174 288182 288182 217174 284178 7669195 (3 845128) 201601 (3 845128) 791802

表 1 双质量飞轮式减振器转动惯量 I i 和扭转刚度 K i 数值 Tab. 1 M om en t of inertia I i and tors ion stiffness Ki

图 3a 是计算得出的第 2 阶模态 (带从动盘式减 振器系统的模态频率为 1211877 H z, 带双质量飞轮 式减振器系统的模态频率为 111179 3 H z) 固有振型 图, 固有振型的特点: 系统整体模态, 有一节点, 变速 器部分振幅最大, 装双质量飞轮式减振器后振幅明 显变小 (虚线所示) , 曲轴振幅相对变大。

为计算分析怠速时双质量飞轮式扭振减振器相 对离合器从动盘式扭振减振器对动力传动系统扭振 和扭振噪声的控制, 本文建立了 12 自由度的固有特 性计算分析模型, 如图 2 所示。