ansys结构优化设计

基于ansys结构优化

题目:基于ansys的悬臂梁机构优化专业:班级:学号:姓名:2014年1月绪论在钢结构工[程中,钢材的用量是非常巨大的,这其中不免会存在材料安全储备太高,过于浪费的情况。

如何在保证结构安全的情况下,减少钢材用量,降低成本,这正是本文研究的意义所在。

结构优化设计是在满足各种规范或某些特定要求的条件下,使结构的某种指标(如重量、造价、刚度或频率等)达到最佳的设计方法。

该方法最早应片j在航空工程中,随着计算机的快速发展,很快推广到机械、土木、水利等工程领域。

它的出现使没计者从被动的分析、校核进入主动的设计,这是结构设计上的一次飞跃。

ANSYS作为大型工程汁算软件,其模拟分析功能非常强大,掌握并使用ANSYS对结构进行模拟、计算、优化,对提高材料利用率、减少成本,是很有效的。

本文基于ANSYS的结构设计优化,在ansys workbench中对悬臂梁结构进行优化。

1问题描述一根悬臂梁长度为300mm,高度为15mm,宽度为40mm。

材料为结构钢,弹性模量E=200Gpa,泊松比u=0.3,屈服极限δ=250Mpa。

悬臂梁一端固定,另一端施加有垂直于悬臂梁90N的力。

假设悬臂梁高度10为变直径,垂直于悬臂梁的90N为变力进行优化设计,以得到尽量小的质量,同时合理的的安全系数。

几何模型如图1所示。

其中,悬臂梁高度及受力为变量,高度范围从10mm到20mm,力范围从70N到110N。

安全系数为2以上,悬臂梁质量尽可能小。

图1 几何模型图2 一端受固定约束图3 另一端受90N力2优化步骤2.1最初的分析结果最初的质量为1.413kg,最初的3张图显示当悬臂梁的高度为15mm,端部受力为90N的结果,明显安全系数过大。

图4等效应力图5总变形图6安全系数2.2设置输入输出参量2.2.1输入参量悬臂梁高度,悬臂梁端部受力悬臂梁高度和悬臂梁端部受力需要定义为变量。

首先从主界面打开Design Modeler,然后展开XYplane,接着点亮Sketch1。

基于ANSYS的结构优化设计方法

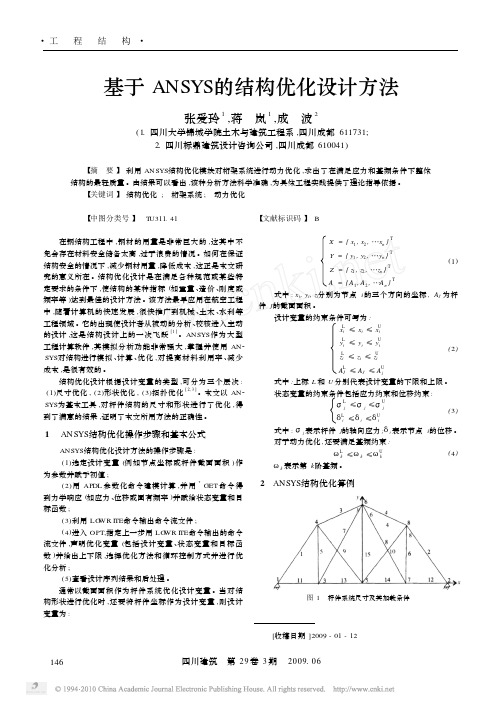

结构 的优化设计一直都是工程界 结构 设计理论和方法研究 领域 的热 门话题 。传统 的结构设 计方法是设计院根据经验和判 断提 出设计方案 , 随后用力学理论对选定 的方案进 行力学分析、 研 究和校核 。若方 案不满 足承载 能力极限状态或正常使用极 限 状态 ,再人工调整 设计变量 ,结构形式,重新进行分析 、研 究 和校核 ,效率低 下,并且得 到的结构往往只是可行方案 ,不是 最优设计 。 随着计算机技 术的发展,工程结构复杂性增加 ,传统 的设 计 方法 已经 不能满足 结构需要 。近 年来 ,基 因 ( 遗传 )算法 、 猴 王算法及 离散梯度法 等新型算法 又相继 引入优化设 计领域 , 扩大 了优 化设计的基础理论涉及面 。在优化设计 中引入计算 机 和 成熟 的商品软件 ,使 结构优化 设计的求解 程序化 、可视化 , 激 发设计人员的求解兴趣 ,使得传统 的优化设计增 添了新的活 力。本文介绍 了有 限元分析软件 ANS YS在结构优化设计 中的 应用 ,使概念更具体化和形象化 ,提 高了设计 人员分析 问题的 基本技能和计算机操作与软件应用 的能力 。 1优化设计的数学模型

公式 ( 1 ) j = 、 . 2 . . n

≤ ( x ) ≤ ,i =1 , 2 , …, F r /

2 A N S Y S的结构优化算法 A NS YS软 件将有 限元分析技 术与优 化方法相 结合 ,从而 构成 了基 于有 限元分析技术的优化设计 ,设计人 员只要 掌握涉 及 问题 的相 关工程背 景,能将工程 实际 问题 转化为优 化模型 , 就可 以利用 A NS YS软件 完成该 问题 的优化设计 ,从 而减 少 了 优化设计中的编程部分 ,大大减少 了优化设计 的时间与难度 。 A NS Y S提供 了两个优化 算法 : 零 阶方法 和一阶方法 。优 化设计的计算过程 中,需计算 目 标 函数 和状态变量的值 ,这些 函数值称为零阶值 ;目标 函数 和状态变量对设计变量 的一 次微 分值 ,称为 一阶值 。同理 ,二次微分值称为二阶值 。一个优化 算法如果 只用到零阶值则称为零阶方法 ( 只用到 因变量 ,而不 用 到它 的偏 导数 ) : 如果用 到一阶值 ( 但不会用到二阶值 ) ,则 称 为一阶方法 ;同理 ,如果会用到二阶值则称为 二阶方法 。在

ANSYS优化设计设计优化技术

ANSYS优化设计设计优化技术ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

它利用ANSYS软件平台上的多物理场问题求解器和优化算法,对设计进行高效、全面的优化。

通过不断迭代求解和更新设计参数,最终达到设计性能的最优化。

ANSYS优化设计涵盖了多个领域的设计问题,例如结构优化、流体优化、电磁优化等。

在结构优化中,可以通过调整材料属性、几何形状和连接方式等设计参数,使结构在承受最大载荷的同时,尽可能地减少重量和成本。

在流体优化中,可以通过调整流体流动的速度、方向和阻力等设计参数,使流体系统的效率和性能得到最大化。

在电磁优化中,可以通过调整电磁场的分布和强度等设计参数,实现电磁设备的最佳性能。

ANSYS优化设计的核心是优化算法。

ANSYS提供了多种优化算法,包括遗传算法、进化算法、粒子群算法等。

这些算法可以根据设计问题的特点和约束条件选择合适的优化策略,并通过不断地试验和调整设计参数,逐步优化设计方案。

优化设计的目标通常是在一定的约束条件下,使设计满足最大化性能、最小化成本或达到特定的指标要求。

使用ANSYS进行优化设计需要以下几个步骤。

首先,确定优化目标和约束条件。

这包括定义设计的性能要求、约束条件、可变参数范围等。

其次,建立数学模型。

将设计问题转化为数学方程组,并确定相关参数之间的关系。

然后,选择合适的优化算法。

根据设计问题的特点和约束条件,选择合适的优化算法进行求解。

最后,进行多次迭代求解。

根据优化算法的要求,通过不断地更新设计参数,逐步接近最优解。

ANSYS优化设计具有以下优势。

首先,通过仿真和数值分析,可以提前发现并解决设计中的问题,减少试错成本。

其次,可以在多个设计方案中比较和选择最优解,提高设计性能。

第三,使用计算机仿真和优化算法,可以大大缩短设计周期,提高设计效率。

最后,ANSYS提供了丰富的优化设计工具和资源,使设计工程师可以更好地应用和掌握优化设计技术。

总之,ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

3_ANSYS结构优化设计

结构优化设计方法

结构类型优化 结构类型选为设计变量,如结构选为桁架、 刚架、悬索等

优 化 难 度 大

优 化 效 益 高

拓扑布局优化

拓扑:杆件(离散)或结构子域(连续)的有元 布局:截面、节点、拓扑皆考虑

节点位置优化

节点位置(杆件)或结构形状(连续体) 优 化 难 度 小 优 化 效 益 低

截面优化

该步骤是由OPT处理器来完成,其命令为:/OPT。

3.4 声明优化变量

该步骤指定哪些参数是设计变量,哪些参数是状态参数, 哪些参数是目标函数,允许有不超过60个设计变量和不超 过100个状态变量,但只能有一个目标函数。

3.5 选择优化工具或优化方法

ANSYS提供了一些优化工具和方法,默认方法是单次循 环,指定后续优化的工具和方法的命令为:OPTYPE。

3.8 查看设计序列结果

优化循环结束后,可以用命令或相应的GUI路径来查看 设计序列。如:OPLIST、STATUS、POST1和POST26等。

优化数据流向

4 Ansys优化分析例子

上图是一个两端固定的矩形断面钢梁,其弹性模量E = 200 Gpa,梁的宽度b=100 mm,梁的厚度需要优化设计,设计的 目标是使梁的重量最轻。梁的上表面必须维持水平,但是梁 厚度是可以沿着长度变化的(即梁底的曲线是可以变化的), 但是梁厚度不得低于100 mm也不得超过800 mm。负载方面 考虑一集中载重F、均布力p和自重。另一限制条件是弯曲应 力不能够超过100 MPa。

杆件截面尺寸或杆件性质(如弹性模量)

1 什么是优化设计

1.1 优化设计的数学模型

优化设计简单地来说就是由计算机自动地去计算得到设计参 数,并且同时符合两个要求:第一是限制条件(constraints), 譬如结构物的应力不得超过容许值;第二是某个特定的目标 值(如结构物的总重量、面积、体积、费用)必须最小化或最 大化。可以用下列数学模式来表示优化设计的目的。

基于ANSYS_强度仿真与动力学测试的包装结构优化设计

第44卷第21期包装工程2023年11月PACKAGING ENGINEERING·253·基于ANSYS强度仿真与动力学测试的包装结构优化设计雷鸣1,吴颖1*,彭芳1,王卫华1,张士强1,许诚2(1.苏州城市学院,江苏苏州215104;2.苏州市计量测试院,江苏苏州215100)摘要:目的在保障机械结构强度的前提下,对消费量大的某泵用木包装结构进行优化设计,对机械强度进行CAE有限元仿真,并进行振动跌落冲击测试,以降低成本提高产品价值。

方法首先分析产品的使用功能,设计新型包装方案,将原有铁底板支撑结构优化改为用材更少的V型木质支撑结构,建立力学模型,进行底强度分析以及稳定性计算;然后运用SolidWorks建立3D模型,运用ANSYS Workbench 进行仿真评估;最后生产出新型包装,并根据包装测试标准进行了测试。

结果新的包装结构用V型木质取代了铁底板支撑,节约了100%的铁质包装材料,并通过了冲击振动跌落测试。

优化设计的新包装型式能满足运输过程中的冲击振动跌落等产品保护要求,满足运输稳定性的功能要求。

结论本文以价值工程理念为指导,优化设计的新包装结构,在满足产品功能的同时节约了成本,是价值工程在包装优化领域极好的运用,为机械工程领域包装工程师提供了设计参考和解决方案。

关键词:包装设计;力学强度仿真;优化设计;样品测试;价值工程中图分类号:TH122;TH140.8 文献标识码:A 文章编号:1001-3563(2023)21-0253-07DOI:10.19554/ki.1001-3563.2023.21.031Optimization Design of Packaging Structure Based on Strength Analysis of ANSYS andDynamic Testing VerificationLEI Ming1, WU Ying1*, PENG Fang1, WANG Wei-hua1, ZHANG Shi-qiang1, XU Cheng2(1. Suzhou City University, Jiangsu Suzhou 215104, China; 2. Suzhou Institute of Metrology, Jiangsu Suzhou 215100, China)ABSTRACT: The work aims to optimize the design of wooden packaging structure with a large consumption in a certain type of pump on the premise of ensuring the strength of mechanical structure, simulate the mechanical strength by CAE finite element method and carry out the vibration drop impact test to reduce the cost and improve the product value.Firstly, the use function of the product was analyzed and a new packaging scheme was designed. The original steel support structure was optimized to V-shaped wooden support structure and a mechanical model was established to analyze the bottom strength and calculate the stability. Then, SolidWorks was used to construct a 3D model and ANSYS Workbench was adopted for simulation and evaluation. Finally, a new packaging was produced and tested according to the packaging test standards. The new packaging structure replaced the iron baseboard support with V-shaped wood, saving the cost of iron packaging material 100%, and passed the impact, vibration and drop tests. The optimized design of the new packaging type could meet the protection requirements of the impact and vibration drop during the transportation process and satisfy the functional requirements of transportation stability. Guided by the value engineering, the optimized design of the new packaging structure reduces the cost while achieving the required function, which is an excellent application of value engineering in packaging optimization and provides design reference and solutions for packaging收稿日期:2023-01-10基金项目:2022年教育部高等学校科学研究发展中心中国高校产学研创新基金项目(2022BL082);2022年江苏省高校实验室研究会立项资助研究课题(GS2022BZZ36);2021年度江苏省高等学校基础科学(自然科学)研究面上项目(21KJD460006)·254·包装工程2023年11月engineers in mechanical engineering field.KEY WORDS: packaging design; mechanical strength simulation; optimization design; sample test; value engineering包装在机械制造领域使用量特别大,对包装结构进行优化设计可以极大地节约成本[1]。

基于ANSYS的结构优化设计方法

ωL 1

≤ω1

≤ωU1

( 12 )

因此 ,不但要对结构进行静力分析 ,还要进行模态分析

并判断其一阶固有频率是否满足式 ( 12) 。利用 ANSYS经过

44次迭代 ,得到较理想的结果 。优化过程如表 4所示 。

(下转第 150页 )

四川建筑 第 29 卷 3 期 200 9. 0 6

147

·工 程 结 构 ·

【关键词 】 结构优化 ; 桁架系统 ; 动力优化

【中图分类号 】 TU311. 41 【文献标识码 】 B

在钢结构工程中 ,钢材的用量是非常巨大的 ,这其中不 免会存在材料安全储备太高 ,过于浪费的情况 。如何在保证 结构安全的情况下 ,减少钢材用量 ,降低成本 ,这正是本文研 究的意义所在 。结构优化设计是在满足各种规范或某些特 定要求的条件下 ,使结构的某种指标 (如重量 、造价 、刚度或 频率等 )达到最佳的设计方法 。该方法最早应用在航空工程 中 ,随着计算机的快速发展 ,很快推广到机械 、土木 、水利等 工程领域 。它的出现使设计者从被动的分析 、校核进入主动 的设计 ,这是结构设计上的一次飞跃 [1 ] 。ANSYS作为大型 工程计算软件 ,其模拟分析功能非常强大 ,掌握并使用 AN2 SYS对结构进行模拟 、计算 、优化 ,对提高材料利用率 、减少 成本 ,是很有效的 。

265

341

466

306

59. 2 41. 9 26. 1 0. 01 0. 20 0. 29 0. 17 31. 6 262

264

341

464

296

59. 2 41. 9 26. 1 0. 01 0. 08 0. 28 0. 17 31. 6 262

264

基于ANSYS的车架结构优化设计

基于ANSYS的车架结构优化设计车架结构在汽车工程中起着至关重要的作用,它是支撑整个车辆的骨架,承受着来自地面、悬挂系统和动力系统的力和扭矩。

为了满足车辆的性能要求,提高安全性和降低噪音振动,车架结构需要进行优化设计。

本文将通过使用ANSYS软件进行车架结构优化设计,并详细介绍整个优化设计过程。

第一步是建立车架的有限元模型。

有限元分析是一种以离散化方法来近似连续物体的一种数学方法。

在车架结构的有限元建模中,可以使用SOLID186单元来模拟车架的实体结构。

同时,还需要将汽车的质量、车轮的载荷等加载到有限元模型中。

第二步是进行静态结构分析。

静态结构分析是车架结构优化设计的基础,可以评估车架在不同载荷情况下的应力和变形情况。

在进行静态结构分析之前,需要根据汽车设计标准和车辆使用条件来确定适当的载荷情况。

采用ANSYS软件进行静态结构分析,可以得到车架的应力和变形分布情况。

第三步是进行优化设计。

优化设计是车架结构设计中的重要环节,可以通过调整车架的材料、形状和尺寸等参数来改善车架的性能。

在ANSYS 中,可以使用自动优化工具进行优化设计。

首先,需要定义优化目标函数和约束条件,例如最小化最大应力、最小化车架的质量等。

然后,可以选择不同的优化算法,如遗传算法、粒子群优化等,来最优解。

通过多次迭代和分析,可以逐步得到最优的车架结构。

第四步是验证优化结果。

在优化设计完成后,需要进行验证来确认优化结果的可行性和有效性。

可以对优化后的车架结构进行静态结构分析、模态分析和疲劳寿命分析等,来评估车架的性能和可靠性。

如果结果满足要求,就可以进行后续的制造和测试。

总之,基于ANSYS的车架结构优化设计可以帮助工程师更好地理解和改善车架的性能。

通过使用ANSYS软件进行有限元建模、静态结构分析、优化设计和验证,可以得到最优的车架结构,提高汽车的性能和安全性。

同时,车架结构优化设计还可以减少材料的使用和降低成本,对环境也有积极的意义。

如何用ansys进行优化设计

第一章优化设计什么是优化设计?优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的迭代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。

我们看以下一个典型的优化设计问题:在以下的约束条件下找出如下矩形截面梁的最小重量:●总应力σ不超过σmax [σ≤σmax]●梁的变形δ不超过δ max[δ≤δmax]●梁的高度h不超过h max[h≤h max]图1-1 梁的优化设计示例设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变量很显然为梁的宽度b和高度h。

基于ANSYS的机械结构强度计算及优化设计

基于ANSYS的机械结构强度计算及优化设计随着科技的不断发展,机械结构在各行各业中扮演着至关重要的角色。

为确保机械结构的安全性和可靠性,强度计算和优化设计成为了不可忽视的环节。

本文将介绍如何利用ANSYS软件进行机械结构的强度计算及优化设计,旨在提升产品的质量和性能。

1. 强度计算的基本原理强度计算是指通过数学方法和有限元分析等技术手段,预测机械结构在特定工况下的受力状态和应力分布,以评估其承载能力和强度情况。

ANSYS作为一款强大的有限元分析软件,提供了丰富的分析工具和模拟功能,可以高效准确地进行机械结构的强度计算。

2. 剖析ANSYS软件的应用ANSYS软件支持用户对机械结构模型进行网格划分、材料属性定义、加载条件设置等操作,并可以对结构进行静力、动力、热力学等方面的强度计算。

在进行强度计算之前,用户需要先建立准确的模型,并进行网格划分。

通过选择各个部件的材料属性和相应的加载条件,可以模拟出真实工况下机械结构的受力状态。

3. 强度计算结果的分析在进行强度计算后,ANSYS能够生成大量的数据和图形,如应力云图、位移变形图、应力分布图等。

通过这些图形和数据,用户可以直观地了解机械结构的受力情况,进而分析结构的强度和刚度情况。

根据实际需求,用户可以对强度计算结果进行进一步的优化设计。

4. 优化设计的思路和方法机械结构的优化设计是通过对结构形状、材料和参数等方面的调整,以达到优化目标的一种方法。

在进行优化设计时,考虑到机械结构的复杂性和多变性,我们可以采用基于ANSYS软件的仿真和优化技术。

通过设置设计变量、约束条件和优化目标,可以对机械结构进行参数优化和拓扑优化,从而改善结构的性能。

5. 优化设计案例分析以一个机械零部件的优化设计为例,首先在ANSYS中建立机械结构的有限元模型并进行强度计算。

然后,设定设计变量和约束条件,以降低结构的重量和提高承载能力为优化目标,利用优化算法进行设计迭代。

通过多次迭代计算和评估,最终获得一个满足设计要求的优化结构。

基于Ansys的框架结构优化设计

基于Ansys的框架结构优化设计摘要:在实际工程问题中,经常遇到各种框架结构的优化问题,大多基于Ansys分析软件求解已知载荷、稳定条件下的框架结果最小体积,即最小质量以减少施工材料控制最优成本。

本文通过对一常见的矩形截面的四边框架结构进行优化设计分析,提高了对Ansys分析软件的运用能力,加深了对起运行机制的认识,为以后熟练地运用该软件打下基础。

关键词:框架结构矩形截面优化设计Ansys软件1.工程背景框架结构由于具有自重轻、造价较低和施工简单等诸多优点,在包括大型工业厂房在内的工程领域得到了广泛的应用[1].随着对设计质量要求的不断提高,人们一直在探索如何在保证框架结构安全的前提下,减少材料用量,降低成本,以满足经济性的要求。

框架结构的优化设计思想从MICHELL[2]框架理论的出现至今已有近百年历史,BENDSOE等[3]提出的多工况拓扑优化方法标志着对优化设训一研究进入了新的阶段。

国内学者也在该领域进行了大量的研究,如隋允康等对框架结构离散变量的优化问题进行了研究,通过函数变换找到了满应力的映射解,并结合框架拓扑优化特点提出了ICM(独立、连续、映射)方法[4]。

随着计算机技术的发展,人们开始利用ANSYS等软件对工程结构进行有限元分桁和优化设计。

APDL是ANSYS参数化设计语言,它是一种通过参数化变量方式建立分桁模型的脚本语言[5-6], ANSYS提供了两种优化方法即零阶方法和一阶方法。

除此之外,用户还可以利用自己开发的优化算法替代ANSYS本身的优化方法进行优化设计。

本文利用APDL优化设计模块编制用户程序,对一个实际框架进行了结构优化。

结果表明运用ANSYS进行框架结构优化设训一可以有效提高设计质量,具有广泛的运用前景。

2.框架结构模型假设在工程应用中,实际的析架结构形式和各杆件之间的联结以及所用的材料是多种多样的,实际受力情况复杂,要对它们进行精确的分析是困难的。

但根据对析架的实际工作情况和对析架进行结构实验的结果表明,由于大多数的常用析架是由比较细长的杆件所组成,而且承受的荷载大多数都是通过其他杆件传到节点上,这就使得析架节点的刚性对杆件内力的影响可以大大的减小,接近于铰的作用,结构中所有的杆件在荷载作用下,主要承受轴向力,而弯矩和剪力很小,可以忽略不计。