36㎡烧结机设计方案

36㎡烧结机设计方案

36㎡烧结机设计方案一、引言烧结机是铁矿石烧结过程中的核心设备之一,其功能是将铁矿石和其他配料通过热风的作用在高温下分解、烧结成颗粒状的球团。

本设计方案旨在设计一台36平方米烧结机,以满足矿山生产的需要,并提高设备效率和质量。

二、设计要求1.烧结效率高:要求烧结机的烧结效率达到90%以上,能够有效提高矿石的利用率。

2.产品质量好:烧结机设计应使得烧结产物质量稳定,粒度均匀,球化率高。

3.能耗低:烧结机设计应考虑节能因素,尽量降低能耗,减少对环境的影响。

4.自动化程度高:烧结机设计应考虑自动化程度,减少人工操作,提高生产效率和安全性。

三、设计方案1.设计理念:采用混流式烧结机,旨在提高热风与矿石的接触机会,改善烧结效果。

2.结构设计:设计采用倾斜式烧结机,烧结机上部设置喷气热风系统,下部设置矿石运输系统。

3.热风系统设计:选择高效能耗的热风系统,其中包括锅炉、风机、换热器等组成,以确保满足设备工作所需的高温高压热风。

4.转鼓设计:设计转鼓的长度和直径,使得烧结物在鼓内停留时间适当,保证球化的质量和稳定性。

5.矿石运输系统设计:采用输送带和料斗,能够将矿石均匀输送至烧结机内,避免出现矿石阻塞和漏料现象。

6.控制系统设计:设计完善的自动控制系统,能够根据矿石的性质和工况要求自动调整设备参数,提高生产效率和产品质量。

7.环保设计:设计烧结机废气处理系统,包括除尘器和烟气脱硫等设备,以减少对环境的污染。

四、预期效益1.提高产能:设计的36平方米烧结机能够满足矿山生产的需要,提高矿石的利用率,增加产量。

2.提高产品质量:通过优化设计和自动控制,烧结机能够生产出质量稳定、颗粒均匀、球化率高的烧结产物。

3.节约能源:设计的热风系统能够高效能耗,减少能源消耗,降低矿山的能源成本。

4.提高自动化程度:设计的自动控制系统能够减少人工操作,提高设备的自动化程度,降低劳动强度和安全风险。

五、结论本设计方案针对36平方米烧结机的设计提出了具体的措施和优化方案,能够满足矿山生产的需求,并提高设备的烧结效率和质量。

烧结改造施工方案

施工方案工程项目名称:湘钢二烧易地大修预配料系统改造新1烧原-1带式输送机改造及3转-1头部漏斗改造工程中国一冶湘钢项目经理部2009年8月28日审核:项目经理部技术负责人年月日审批:项目经理部总工程师年月日编制人:年月日业主(或监理)审定意见:负责人:年月日目录一、工程概况二、编制依据及技术标准、规范三、拆除及安装设备工作内容一览表四、施工程序及顺序五、主要施工方法及技术要求和网络六、主要施工机械机具及劳动力计划七、工程质量保证措施八、安全施工保证措施九、文明施工、环境保护措施一、工程概况:湘钢360㎡烧结机配套项目是老二烧混均料保产和预配料系统改造是二烧易地大修的前期工程。

我公司在本期工程中承接了4转-1的头部机械传动部及驱动装置底座。

3转-1的头部漏头及溜槽的拆除再安装工作。

同时本次改造工程涉及二烧的停产(16小时)对施工时间和施工工期有严格的要求,同时由于土建正在进行其它项目的施工,地面障碍多,施工场地狭窄,所以需要有关方面的通力协作,紧密配合方能做好本次改造施工,确保安全、质量,达到一次试车成功。

二、编制依据及技术标准、规范:1、湘钢二烧易地大修“中冶南方(湘潭)钢铁工程技术有限公司”设计的有关图纸和湘钢烧结厂工程发包的工程量清单。

2、《连续输送机设备安装工程施工及验收规范》GB50270-98。

3、《带式输送机技术要求》GB10595-89。

4、《机械设备安装工程施工及通用规范》GB50231-98。

5、《冶金机械安装工程手册》冶金工业出版社。

三、安装工艺设备一览表:湘钢二烧结工艺设备施工项目四、施工程序及顺序:1、新1烧原-1头部驱动装置拆除及安装:1、图纸会审:与甲方、设计人员、监理充分沟通,了解设计图纸及施工的技术要求。

2、验收设备:检查质量合格证及设备发货清单的准确性和完整性,按设备清单、检查设备的型号、规格、数量应符合设计和产品标准的要求,并作好保管工作。

3、新1安装方法技术要求及网络:在拆除和安装前应对施工人员进行安全技术交底后方可施工。

36M3 烧结

36m2带式烧结机设计方案说明Design Proposal Specification of 36m2 Continuous-Strand Sinter Machine1. 设计原则Design principle1.1 采用成熟稳定、实用可靠的工艺流程和设备,技术装备水平达到国内先进水平;Adopt mature and stable, practical and reliable process flow and facilities, technical equipments achieve domestic advanced level.1.2 控制水平要求经济、实用、稳妥可靠,以保证生产过程顺利进行,确保产品质量达到要求;Control level will be based on economy, practice, reliability and safety to guarantee production process running smoothly ,so that the products quality can achieve the standards1.3 贯彻执行国家有关环保、工业卫生、安全、消防、节约能源等有关规范与规定,注意环境保护,强化“三废”治理;Projects will be executed completely as per relevant regulations and standards of environmental protection, industrial health, safety,fire-fighting and energy conservation etc., especially consider the environmental protection and emphasize the three industrial wastes.1.4 总图布置尽量做到顺畅、紧凑、合理;Try our best to make the lay-out plan more smooth , compact and reasonable.1.5 在满足工艺生产、环保的前提下,尽量节省投资,减少占地。

宣钢1×360m2烧结机设计特点、生产实践

宣钢1×360m2烧结机设计特点、生产实践刘永刚王艳高文娟(宣钢炼铁厂)摘要:本文介绍了宣钢炼铁厂新建1×360m2烧结机设计特点,分析了在生产过程中遇到的问题及整改情况。

关键词:烧结工艺设计特点生产实践1、概述宣钢现有36 m2烧结机6台,64 m2烧结机2台,86 m2烧结机1台,年产烧结矿500万吨。

根据宣钢总体发展规划,实现800万t钢综合配套,淘汰落后,相应配套建设1×360m2烧结机生产线。

这也是宣钢调整产品结构、提高产品质量、淘汰落后产能的战略举措。

该工程于2008年3月10日开始试生产,经过3个月改进调试,6月份烧结矿产、质达到设计要求。

2、设计原则根据“先进、经济、实用、创新、高效”的技改原则,结合目前国内外技术发展的先进水平,达到工艺流程、技术装备先进合理;主要技术经济指标达到国内领先水平;实现该工程投产后高效、优质、低耗、环保的目标。

(1) 优化工艺设计,总图布置合理、流畅、节约用地,做到运输便利,检修方便。

(2) 自动化控制水平先进、适用、稳定可靠,确保烧结的产量和质量及劳动生产率。

(3) 采用高效可靠的环保设施,使污水、粉尘、废气、噪音等达标。

除尘灰全部回收利用。

系统无生产水排放。

(4) 严格执行现行的国家和地方关于节能、环保、劳动安全卫生、消防等方面的标准、法规、规定和规范。

3、主要工艺特点(1) 采用重量法自动配料,以提高配料精度,保证烧结矿产、质量。

(2) 熔剂使用生石灰、灰石,采用生石灰、轻烧云石消化、蒸汽预热混合料。

(3) 为稳定混合料水分,在一、二混实施在线检测和自动调节水分,同时冷返矿参与配料。

(4) 采用厚料层烧结,料层厚度达750mm,节约燃耗,改善烧结矿质量。

(5) 为稳定生产,设有铺底料系统,通过完善整粒系统获得合格粒度的铺底料。

(6) 烧结机头采用305m2×2台单室三电场高效电除尘,废气含尘浓度达到排放标准。

36平米带式烧结机工艺流程

36㎡带式烧结机工艺流程冷矿带式烧结机是我国冶金钢铁企业使用最为广泛的一种烧结机型,其技术是先进的、可靠的、实用的,工艺是成熟的。

适用范围:主要适用于大、中型规模的烧结厂对铁矿粉的烧结处理。

性能特点:立式运行烧结、工艺设计先进、运行高效连续、配备集中润滑系统使设备运行更加安全可靠。

一、工艺流程:原料厂的原矿粉、富精粉、燃料、溶剂按不同比例混合,然后送到混料机进行混匀和造球,由皮带运输机送到烧结机混料仓,完成供料工艺,铺底料装置先把底料(原块矿,粒度为10-20mm)均匀的铺在台车的篦条上,混好的料由布料器铺到烧结台车上进行点火烧结,从台车上卸下的烧结矿翻到单辊破碎机进行破碎。

破碎结矿通过漏斗溜到设在下层平台的振动筛中进行筛分,>=5mm的合格结矿通过溜槽溜到储矿槽,供高炉使用. <=5mm的粉矿,通过粉矿仓进入配料皮带机进行重新配料.烧结过程产生的废气,于除尘器除尘后,经风机抽入烟囱,排入大气。

二、系统功能:1.配料系统配料系统由配料仓、圆盘给矿机、电子皮带称、配料皮带机等组成。

用装载机将精矿粉、富矿粉、燃料、熔剂、返矿等物料装入配料室的料仓内,通过圆盘给矿机、电子皮带称将以上物料按要求比例,再到配料皮带机上,由皮带机将物料运至圆筒混料机进行混匀造球。

2.混料制粒系统:混料系统一般由二次混合完成,一次混合主要是将从配料室来的各种物料混合均匀,再用皮带机送至二次混合造球,二次混合的目的主要是为了提高混合料在烧结过程中的透气性,将混合料制成3-8mm占75%的小球形混合料,再由皮带机送到烧结混合料仓进行布料,圆筒混料机具有混料范围广,能适应原料的变动,构造简单,生产可靠及生产能力大等优点。

3.铺底料装置:为了保护台车和篦条,提高其使用寿命,最主要的是为了提高料层在烧结过程中的透气性,减少烧结烟气的含尘量,在台车上铺上30-50mm,粒度为10-20mm的铺底料,通过多辊布料器控制排料速度,铺底料来自粒度为10-20mm原矿石,原矿石经过培烧后可直接入高炉,以提高烧结机利用系数。

新3#360m2烧结机生产实践

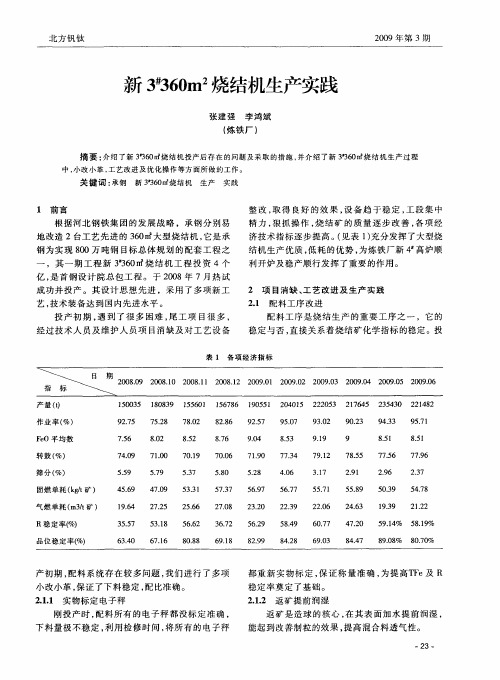

济 技术 指标 逐 步提 高 。 见 表 1 充 分发 挥 了大 型烧 ( ) 结 机生 产优 质 , 耗 的优 势 , 炼铁 厂 新 4 高炉顺 低 为

利 开炉及 稳 产顺 行发 挥 了重 要 的作 用 。

2 项 目消缺 、 艺 改进 及 生产 实践 工

9 .3 02 9 7 .5 85 2 1 . 9 5. 58 9 2. 46 3 4 .0 72 8. 44 7

9 I 43 3 8 1 . 5 7 .6 75 29 .6 5. 03 9 1. 93 9

9 .1 57 81 . 5 7. 76 9 23 . 7 5 .8 4 7 2 .2 1 2

作业率 ( %) F 0平 均 数 e 转鼓 ( %) 筛分 ( %) 固燃 单 耗 (g 矿 ) k, ' t 气 燃 单 耗 ( /矿 ) m3t R稳 定 率 ( %) 品位 稳 定 率 ( %)

9 .5 27 75 .6 7. 40 9 59 . 5 4. 56 9 1. 96 4 3. 55 7 6. 34 0

.

下料 量极 不 稳定 , 用 检 修时 间 , 所 有 的 电 子秤 利 将

23 .

21 .. 配料 篦子 的改 造 3

221 白灰消化 器 的使 用 .. 投 产初期 , 由于环境 问题 及看 护 不 当造 成 消

化 器堵 , 职工存 在 抵触情 绪 , 消化 器一 直 没有 正 常

都 重 新 实 物 标 定 , 证 称 量 准 确 , 提 高T e及 R 保 为 F 稳 定率 奠 定 了基 础 。

212 返矿 提 前润 湿 . .

返 矿 是 造球 的核 心 , 其 表 面 加 水 提前 润 湿 , 在 能 起 到改 善制 粒 的效 果 , 提高 混 合料 透气 性 。

360m2烧结机设备安装施工工法(2)

360m2烧结机设备安装施工工法360m2烧结机设备安装施工工法一、前言随着烧结技术的发展和应用,烧结机设备在建筑工程中的重要性也日益突出。

为了保证烧结机设备能够正常运行并具备良好的工作效果,需要采用合适的安装施工工法。

本文将介绍360m2烧结机设备的安装施工工法,包括工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例。

二、工法特点360m2烧结机设备安装施工工法具有以下特点:1. 适用性广泛:该工法适用于各种建筑工程中的烧结机设备安装。

2. 科学合理:该工法基于科学和实践经验,工艺原理准确,施工过程合理。

3. 规范统一:该工法符合相关的标准和规范要求,确保施工过程的质量和安全。

4. 经济高效:该工法施工周期短,成本低,使用寿命长。

5. 安全可靠:该工法采取了一系列安全措施,保障施工过程中的安全。

三、适应范围360m2烧结机设备安装施工工法适用于各种建筑工程中的烧结机设备安装,包括地坪、设备基础等工程。

四、工艺原理该工法的工艺原理与实际工程之间存在密切的联系。

在施工过程中,采取了一系列技术措施,确保设备的准确定位、稳固可靠的安装,并能够保证设备的正常运行。

具体涉及到设备基础的施工、设备的就位、设备的调试等方面。

五、施工工艺该工法将施工过程分为设备基础施工、设备就位、设备调试等阶段。

设备基础施工包括基础清理、基础浇筑等工序;设备就位包括设备运输、设备定位等工序;设备调试包括设备联调、设备试运行等工序。

在每个施工阶段中,需要严格按照规范和施工图纸进行施工,确保每一个细节的完成。

六、劳动组织在施工过程中,需要进行合理的劳动组织,明确各个岗位的职责,确保施工进度和质量。

劳动组织涉及到人员的配备、工作任务的分配、施工进度的控制等方面。

七、机具设备该工法所需的机具设备包括混凝土搅拌机、起重机、压路机等。

这些机具设备具有稳定性高、操作简便等特点,能够满足施工需要。

沙钢360m2烧结机工程机械施工方案

1工程概况1.1主要生产车间:配料室、混合室、烧结室、烧结成品筛分室、圆辊给料机、烧结机、环冷机、单辊破碎机、电除尘器、抽风室、烟囱、成品矿仓、胶带机通廊及转运站等设备安装。

1.2附属设施:循环水泵站、环境电除尘器等设备安装。

1.3区及生产车间给排水管线、热力、煤气、压力管线2施工依据及标准3主要施工方法3.1通用机械设备安装方法3.1.1基础验收及检查方法:在设备安装就位之前,应根据土建标高的竣工资料、基础检测技术数据和基础上的基础标靶。

设备基础进行详细的检查和复测,检查内容及质量要求如下表:3.1.2中心标板及基准线的设置:由于本工程中的机组、设备安装精度高,对所安装的设备的中心线、标高、水平度和对作业线的垂直度要求尤其严格。

为保证整套作业线设备的安装质量,基础施工前,在基础两端应设置纵横中心线的标靶,并固定牢固,以保证整个基础对作业线的偏差为最小。

基础施工完毕后,应根据中心标靶对整个基础中心线进行复测或校正,确定满足工程质量要求的中心线,并设置永久性中心标板、标高基准点和辅助中心基准线,从而控制设备安装的平面位置。

标板制作如下图示:标高基准点的设置:为了控制设备的安装标高和基础沉降对设备安装精度的影响,在设备安装之前,根据业主交接的高程控制网点或土建施工设置的高程控制网点,在靠近设备和便于观测的基础上设置平面标高基准点。

永久性中心标板和永久基准点的设置数量不宜过多。

辅助设备的安装基准线的设置应根据已确定的中心标板进行中心线的设置。

3.1.3垫板的计算和设置在设备的基础之间设置垫板,其主要的目的是为了调整设备安装的标高和水平,特殊情况下可通过垫铁校正设备底座的变形,通过垫板把设备的重量和工作载荷均匀的传递到基础。

(1)垫板的布置位置垫板在放置平稳和不影响二次灌浆的情况下,应尽量靠近地脚螺栓和主要受力部位;如图示:(2)垫板总承力面积的计算:A=C100(Q1+Q2)/R式中:A——垫板总承力面积,mm2C——安全系数,可采用1.5~3,采用座浆法,无收缩混凝土进行二次灌浆时取小值Q1——设备的总重量KNQ2——地脚螺栓的紧固力总和KNR——基础混凝土的抗压强度Mpa计算出总承力面积A,根据垫铁布置总数n再计算出单块垫板的承载面积。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

36㎡带式烧结机设计方案一、设备设计制造、安装标准规范1、具有目前国内同类设备的先进水平,是用优质的材料制造的,规格正确,设备的生产能力满足设计要求,设备性能稳定,质量可靠,使用寿命长。

2、采用成熟的新工艺,新材料,新技术。

其中外购配套件均选用正厂产品。

3、具有良好的可操作性、维护性、良好的安全性能,不污染环境及危害人身健康。

4、符合国家和专业部门颁发的有关法规、标准和规范。

5、产品的制造、安装、验收严格按照双方确认的设计图纸和下列制造及安装、验收标准的要求执行。

如图样要求高于下列标准,按图样要求执行。

设备的制造,严格执行国家最新的标准:GB1220-84 不锈钢GB3280-84 不锈钢GB4227-84 不锈钢热轧等边角钢GB2270-85 不锈钢焊条GB1243.1-85 链传动用短节距精密滚子链JB/T5398-91 工程用钢制套筒链、附件及链轮JB5387-91 滚子链和套管链段疲劳性能试验方法GB6067 起重机械安全规程DIN3962 齿轮公差等级标准DINEN600034-9N 电机(噪音域值)DINEN60204 设备有电器装备(一般要求)DINEN60034 电机(测定和操作状态)GB4942.1-85 电机外壳防护CD/T52266.1-1996 工业机械电气设备第一部分:通用技术条件Q/ZB75-73 机械加工通用技术条件Q/ZB76-73 机械装配通用技术条件GBJ17-88 《钢结构设计规范》GB50205-98 钢结构工程施工及验收规范JB/ZQ3011-88 安装机械焊接通用技术条件GB8923-88 涂装前钢材表面锈蚀等级和除锈等级GB700-88 碳素钢结构GB/T5117-1995 碳素钢焊条GB985-88 《手工电弧焊焊接头的基本形式与尺寸要求》JB/ZQ4000.1-86 产品检验通用技术要求JB/ZQ4000.2-86 切削加工件通用技术条件JB/ZQ4000.3-86 焊接件通用技术条件JB/ZQ4000.4-86 焊接件通用技术要求JB/ZQ4000.5-86 火焰切割件通用技术要求JB/ZQ4000.6-86 铸件通用技术要求JB/ZQ4000.7-86 铸钢补焊件通用技术要求JB/ZQ4000.8-86 锻件通用技术要求JB/ZQ4000.9-86 装配件通用技术要求JB/ZQ4000.10-86 《涂装通用技术条件》YBJ213-88 冶金机械设备安装工程施工及验收规范TJ36-79 工业企业设计卫生标准GB/T15706.2-1995 机械安全基本概念与设计通则GBJ87-85 《工业企业噪声控制设计规范》JB/ZQ4286-86 《包装技术通用技术条件》二、设计规模及设备参数方案1、设计规模:日产烧结矿650~800吨(此为高压风机产量)日产烧结矿400吨(此为低压风机产量)2、产品方案:烧结矿粒度:6-120㎜三、烧结机主要经济技术性能参数1、有效烧结面积:36㎡2、有效烧结长度:26.5m3、烧结风箱数:13个4、烧结利用系数:1.15、台时产时:>35t/h6、作业率:>90%7、年工作日:>330天8、烧结矿年产量:21.5-26万吨/年9、台车规格:750*1400*590mm10、台车数量:104台(单重约1.5吨)11、点火温度:1150±50℃12、点火燃烧煤气耗量:1300m3/h13、点火时间:90-180秒14、主抽风机风量:4000m3/min(也可选用普通风机)15、主电机功率:YR630—4—1800KW,10Kv(也可选用低压电机)16、风机进口压力:86.84Kpa17、风机出口压力:102.5 Kpa18、头、尾轮节圆直径:¢1827.7mm19、料层厚度:590mm四、主要设备规格及数量36㎡烧结机:(电磁调速) 1台¢1100*1600mm单辊破碎机1台SZR1545热振筛1台SJ4000烧结风机1台(也可选用普通风机) ¢2750旋风除尘器1台B800电子皮带称及微机配料系统 7路多辊布料器(6辊)1台圆辊布料器(1600*500mm)1台五、烧结机的构造组成及工作原理1、烧结机驱动装置烧结机驱动装置由变频交流电机、常规减速器、开式齿轮传动等组成,总传动比I总=3108,电机变频调速,台车线速度为0.372—1.8m/min。

齿轮轴材料采用40Cr,粗加工后进行调质处理,主传动大齿轮采用ZG45铸造毛坯,其质量符合GB/T11352—1989技术条件要求,机加工要求符合机械加工通用技术条件(Q/ZB71-73)之规定,减速机选用泰隆减速机厂生产的名优产品。

2、头、尾星轮装置头、尾星轮采用相同直径为φ1827.7mm齿数为15齿,台车沿轨道往返均为水平形式,头部星轮将台车从下部水平轨道转运到上部水平轨道,并连续地向机尾推进,在头部星轮体上设有导料板,作用是将台车夹杂散料分至头部灰箱。

2.1主轴材料采用45#锻造,质量符合(Q/ZB71-73)技术要求,粗加工后进行调质处理.2.2链轮体采用ZG45铸造,质量符合GB/T11352—1989技术条件要求。

经机加工完成。

2.3齿板材质选用40Mn2,要求采用铸造毛坯金属模铸造,并对齿面进行表面淬火,使齿面具有高硬度和良好的耐磨性。

2.4在星轮体上预装齿板,保证两侧齿形同步,错位量小于±1mm。

3、头、尾部左右异型弯道具有特殊曲线的头、尾部异型弯道,用于控制台车在头、尾轮上的运动轨迹,头、尾部异型弯道是特殊曲线结构,其曲率半径不等,而用公切线连接起来,尽而形成一个圆滑曲线,它与等半径的弯道相比优越性是在台车进入弯道时,相邻台车有一定的间隙,而相邻台车接触和分离是在水平状态下完成尽而减少了台车端面的磨损和碰撞,因此:3.1确保台车在弯道中无碰撞和冲击,减少磨损。

3.2弯道上的台车脱离星轮时是先呈水平状态再与直线段台车紧靠在一起,而等半径的弯道则不然,由于采用弯曲率异型弯道,台车磨损较小,台车与台车间漏风率减少,同时也起到提高烧结作业率的作用。

3.3头、尾弯道采用16Mn专用轧制板并采用冷压成型工艺,确保弯道精度,然后固定在平板上。

4、台车台车由车体、拦板、密封装置、隔热件、篦条、辊子、车轮及车轴组成,具有良好的高温机械性能和密封性能。

4.1台车车体材质为球墨铸铁的整体结构,材质为QT50,球化率达到85%以上。

4.2隔热件、篦条均采用QT40-7球墨铸铁,球化率达85%以上,隔热件与台车体梁间的间隙为5—7mm。

4.3台车拦板为上、下分体式拦板,方便更换,材质为QT40-7耐热球墨铸铁,台车拦板进行高温退火处理,上下拦板之间、下拦板与台车体之间用高强度螺栓连接。

4.4车轮及辊子采用ZG45制造,工作表面进行表面淬火。

车轮轴承采用高温耐热无球架轴承970314。

4.5车轴用优质碳钢制造,热装于台车体的轮毂中。

4.6密封装置采用弹性滑道板密封,弹簧用65Mn材料制造,游板采用QT40-7球墨铸铁制造。

4.7台车轮上设置有黄油嘴,可供车轮润滑使用。

5、吸风装置各风箱与吸风管路相连接,主抽风机选用陕西风机厂生产的风机,进口流量4000m3/min,进口温度不大于140℃。

6、头、尾端部密封由密封框架、平行连杆、配重、金属网挠性石棉密封板及集尘槽等构成的四连杆配重式密封装置与台车体横梁底面形成0-3mm 的密封间隙。

密封装置中心线与设备纵向中心线极限偏差小于±1mm。

7、尾部摆架装置由纵向摆动架、从动星轮装置、重锤平衡装置、及支承轮等组成。

尾部摆架的作用是吸收系统热伸长,它的摆动极限由行程开关控制,摆动架上部支承轴承标高,极限偏差为0-1mm,摆动架侧板的垂直公差为1/1000mm,摆动架侧板纵向、横向中心线极限偏差为±2mm。

8、机架机架用型钢焊接成型,各立柱、横梁焊缝质量要求应符合GBJ205-83《钢结构工程施工及验收规范》第三章焊缝标准规定,柱子垂直度公差为1/1000mm,柱子水平度公差±5mm,柱子安装居纵向中心极限偏差为±5mm左右,各柱子对称中心线与设备纵向中心重合偏差为±5mm。

9、点火系统由点火烧咀、钢结构、耐火砌体、助燃风机、煤气管道、阀门等组成,最大煤气消耗量1200m3/h,烧咀前煤气压力≥2kpa,烧咀前空气压力2.5kpa,点火温度≥1150±50℃,点火时间90-180秒,烧咀使用寿命≥3年。

六、单辊破碎机1、工作原理:为了便于烧结矿的筛分、冷却、仓储,所以要对烧结矿进行热破碎。

国内已经生产实践证明剪切式单辊破碎机是目前较好的热破碎设备。

该设备是由齿辊在特定宽度蓖条板空隙间,将热烧结矿破碎成小于150mm以下的块状,落入蓖板下面的溜板溜中,进入下道筛分工序。

2、设备主要构造及技术参数(1)单辊破碎机(镶嵌齿)主要部件:电机、减速机、齿轮联轴器、主轴、齿辊、蓖条、架体等组成。

(2)技术参数电机型号: Y225M-8,380V、22KW减速机:ZQ850星轮直径:Φ1100 材质ZG45齿冠:材质40CrMn2单辊破碎机宽度:1600齿轮联轴器:材质ZG45主轴:六方轴材质45,轴进行调质处理蓖条:材质ZGMn13成品矿粒度:≤150mm产量:80T/H七、热振筛该设备(SZR1545)主要用于烧结厂完成热烧结矿的分级和向冷却设备均匀布料作业,它采用座式安装,具有结构先进、重量轻、噪声低、使用寿命长等特点。

1、主要技术参数物料名称:烧结矿处理量:100—150t/h入料粒度:≤200mm双振幅:8-10mm振频:12.25配用电机:Y200L—8 功率:2×7.5KW2、设备的构造及组成:该振动筛由振动源、支架、筛体、筛板、二次减振装置、底托组成,振动源采用电机外拖动激振器结构(下振式),激振器轴承采用瓦房店产品,筛板采用不锈钢筛板,筛板采用的是耐高温、高耐磨、抗冲击的高强度筛,筛箱和筛子的横梁均采用优质20g 耐热板。

八、圆筒混料机1、Φ2.2×9m圆筒混料机技术条件1.1混料机: Φ2500×9000mm1.2处理物料:烧结混合料1.3物料粒度0-10mm1.4物料堆比重: 1.1±0.1t/m31.5正常处理量填充率:∽11%1.6筒体倾斜角: 30—401.7筒体转速:7r/min1.8混合时间:3min1.9正常处理量: 95t/h1.10最大处理量:110t/h2、圆筒混料机技术要求2.1筒体的进料端设有倒喇叭口。

进料端设有防止筒体返料的螺旋导料装置。

2.2排料溜槽正面设内部检查用门,上部设排气罩。

2.3随机配带混料机用地脚螺栓。

2.4混合机采用溜槽给料,进料溜槽应保证进料顺畅。