液压缸尺寸计算Word版

液压缸设计计算范文

液压缸设计计算范文液压缸是一种利用液压力来产生线性运动的设备。

液压缸的设计计算是指在给定工作条件下,根据液压系统参数及工作要求,计算液压缸的尺寸、力学参数、压力等重要参数,以确保液压缸能够正常工作。

1.功率计算:根据所需的输出力和速度,计算液压缸的功率要求。

功率可以通过公式P=F×V/1000来计算,其中P表示功率,F表示输出力,V表示速度。

2.液压力计算:根据所需的输出力,计算液压压力的大小。

液压力可以通过公式P=F/A来计算,其中P表示液压力,F表示输出力,A表示活塞面积。

3.活塞面积计算:根据所需的液压力,计算活塞的面积。

活塞面积可以通过公式A=F/P来计算,其中A表示活塞面积,F表示输出力,P表示液压力。

4. 活塞直径计算:根据所需的活塞面积,计算活塞的直径。

活塞直径可以通过公式D= 2 × sqrt(A/π)来计算,其中D表示活塞直径,A表示活塞面积,π表示圆周率。

5.液压缸行程计算:根据工作要求和装置的限制条件,计算液压缸的最大行程。

行程可以通过设备的限制条件来确定,如设备的尺寸、行程限制等。

6.液压缸稳定性计算:根据液压缸的结构和工作要求,计算液压缸的稳定性。

稳定性计算包括校核液压缸的抗屈曲、抗剪切等能力,以确保液压缸在工作中不发生变形或破坏。

7.寿命计算:根据液压缸的设计参数和工作条件,计算液压缸的寿命。

寿命计算包括根据液压缸的设计寿命和使用条件,计算液压缸的可靠性和寿命预测。

在进行液压缸设计计算时,需要考虑以下几个重要因素:1.工作条件:包括工作压力、工作温度、介质类型等。

2.力学要求:包括输出力、速度、行程等。

3.设备限制:包括装置的尺寸、行程限制等。

4.安全要求:包括液压缸的稳定性、可靠性等。

在进行液压缸设计计算时,需要根据实际情况进行具体分析。

一般来说,液压缸的设计计算是一个复杂的工作,需要涉及力学、流体力学、材料力学等多个学科的知识,并以此为基础进行具体计算。

液压缸尺寸计算2

A、大腿液压缸结构尺寸设计计算①、大腿缸的负载组成1、工作载荷(活塞杆在抬腿过程中始终受压)2、惯性载荷(由于所选用液压缸尺寸较小,即不计重量,且执行元件运动速度变化较小,故不考虑惯性载荷),是外载荷,,其中是液压缸的机械效率,取综上可得:外载荷,密封阻力,总载荷按载荷选定工作压力,取工作腔压力为(由于总载荷为选择执行元件液压缸的背压力为(由于回油路带有调速阀,1----------液压缸工作腔压力(Pa)----------液压缸回油腔压力(Pa)----------无杆腔活塞有效作用面积,,D为活塞直径(m)----------有杆腔活塞有效作用面积,,d为活塞杆直径(m)选取d/D=0.7(由于工作压力为12MPa大于5MPa,故根据手册选取d/D=0.7)综上可得:D=82.8mm,根据手册可查得常用活塞杆直径,可取D=90mm,d=60mm。

校核活塞杆的强度,其中活塞杆的材料为45钢,故。

由于活塞杆在受负载的工作过程中仅收到压力作用,故仅校核其压缩强度即可。

,故满足强度要求。

即d=60mm,则D=90mm。

由此计算得工作压力为:得液压缸壁厚为。

钢,故。

由于该缸处于低压系统,故先按薄壁筒计算,,其中工作压力,可取,则,故满足又由于,故可将该缸筒视为厚壁,则的校核应按下面公式进行。

计算的,故经过校核满足要求即取缸筒壁厚。

B、①、水平摆动缸的负载组成1、工作载荷(活塞杆正反行程中保持不变)2、惯性载荷(由于所选用液压缸尺寸较小,即不计重量,故不考虑惯性载荷)3、密封阻力,其中是作用于活塞上的载荷,且,是外载荷,,其中是液压缸的机械效率,取综上可得:外载荷,密封阻力,总载荷。

②、选定系统尺寸由所受最大负载的大腿缸计算所得的液压缸的数据,初步拟定水平摆动缸的尺寸为:D=90mm,d=60mm,=9mm。

,m)综上可得:工作腔压力钢,故,故满足强度要求。

校核液压缸缸壁的强度,其中液压缸的材料为45钢,故。

液压油缸设计计算公式.

液压油缸的主要设计技术参数一、液压油缸的主要技术参数:1.油缸直径;油缸缸径,内径尺寸。

2. 进出口直径及螺纹参数3.活塞杆直径;4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于16MPa乘以1.5,高于16乘以1.255.油缸行程;6.是否有缓冲;根据工况情况定,活塞杆伸出收缩如果冲击大一般都要缓冲的。

7.油缸的安装方式;达到要求性能的油缸即为好,频繁出现故障的油缸即为坏。

应该说是合格与不合格吧?好和合格还是有区别的。

二、液压油缸结构性能参数包括:1.液压缸的直径;2.活塞杆的直径;3.速度及速比;4.工作压力等。

液压缸产品种类很多,衡量一个油缸的性能好坏主要出厂前做的各项试验指标,油缸的工作性能主要表现在以下几个方面:1.最低启动压力:是指液压缸在无负载状态下的最低工作压力,它是反映液压缸零件制造和装配精度以及密封摩擦力大小的综合指标;2.最低稳定速度:是指液压缸在满负荷运动时没有爬行现象的最低运动速度,它没有统一指标,承担不同工作的液压缸,对最低稳定速度要求也不相同。

3.内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸的定位精度,使液压缸不能准确地、稳定地停在缸的某一位置,也因此它是液压缸的主要指标之。

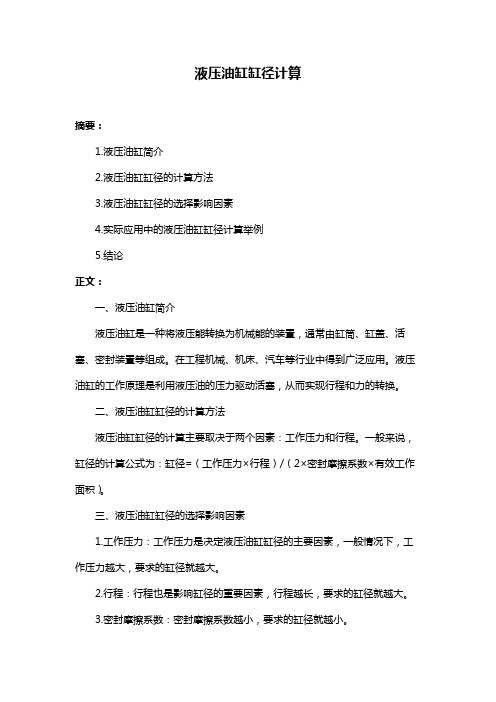

液压油缸常用计算公式液压油缸常用计算公式项目公式符号意义液压油缸面积 (cm 2 A =πD 2/4D :液压缸有效活塞直径(cm液压油缸速度 (m/min V = Q / AQ :流量(l / min液压油缸需要的流量(l/minQ=V×A/10=A×S/10tV:速度(m/minS:液压缸行程 (mt:时间(min液压油缸出力 (kgfF = p × AF = (p ×A -(p×A( 有背压存在时p:压力(kgf/cm 2泵或马达流量 (l/min Q = q × n/ 1000q :泵或马达的几何排量(cc/r evn :转速( rp m )泵或马达转速 (rpm n = Q / q×1000Q :流量(l /泵或马达扭矩 (N.m T = q × p/ 20π液压所需功率 (kw P = Q × p/ 612管内流速 (m/s v = Q×21.22 / d 2d :管内径(mm管内压力降 (kgf/cm 2△P=0.000698×USLQ/d 4U:油的黏度(cstS:油的比重L:管的长度(m:流量(l/mind:管的内径(cm 液压常用计算公式项目公式符号意义液壓缸面積(cm2 A =πD2/4D:液壓缸有效活塞直徑(cm 液壓缸速度(m/min V = Q / AQ:流量(l /min液壓缸需要的流量(l/minQ=V×A/10=A×S/10tV:速度(m/minS:液壓缸行程(mt:時間(min液 F = p ×壓缸出力(kgfAF = (p × A-(p×A(有背壓存在時p:壓力(kgf /cm2泵或馬達流量(l/minQ = q ×n / 1000q:泵或马达的幾何排量(cc/revn:转速(rpm)泵或馬達轉速(rpmn = Q / q×1000Q:流量(l / min泵或馬達扭矩(N.mT = q × p / 20π液壓所需功率(kwP = Q × p / 612管內流速(m/sv = Q×21.22 / d2d:管內徑(mm管內壓力降(kgf/cm2△P=0.000698×USLQ/d4U:油的黏度(cstS:油的比重L:管的長度(mQ:流量(l/mind:管的內徑(cm非标液压、机电、试验、工控设备开发研制。

计算液压缸的的尺寸和所需流量

计算液压缸的的尺寸和所需流量1液压缸的内径和活塞杆的内径工作压力的确定P=3MPa.2计算液压缸尺寸(1)液压缸的有效面积A1A1=F/P=1000KN/16MPa=62500 mm2D=√4 A1/π=282.16 mm取标准值D=280 mm(2)活塞杆直径取速比系数为ψ=1.46d=√ψ-1/ψ=280√1.46-1/1.46=157.17 mm取标准值d=160 mm3缸径、缸径取标准值后的有效面积无杆腔的有效面积:A1=πD2 /4=πx280 2/4=61544 mm2有杆腔的有效面积:A2=πd2 /4=πx160 2/4=41448 mm24 确定缸所需要的流量无干腔:Q1 = A1 v=61544x10-6 x4=246(L/min)有干腔:Q2= A2v=41448x10-6 x4=167(L/min)液压元件的计算和选择1液压泵和电动机的选择前面选择液压系统的压力为16MPa,因此根据机械手册计算泵的额定压力Pb=(1.25~1.6)P=(1.25~1.6)×25Mpa=20~25.6MPa因此泵的额定压力可取为Pb= 25MPa2系统流量的计算液压缸工作时所需流量为Q= Q1 = A1 v=246(L/min)Q系= KQ=1.2×246 =295.2L/min3泵的选择先取电动机的转速为1500r/min则要求泵的几何流量为q B =1500Q=246/1500= 164 ml/r又因为系统要求压力高且可变流量,故选用柱塞式恒功率变量泵查力士乐设计手册选用泵的型号为A4V180泵。

4电动机的选择泵的输入功率为P=PQ/612X0.9=160x295.2/612/0.9=85.75 KW查机械设计手册得电动机的型号为Y280M-4其输出功率为90kw 转速为1480r/min5油箱容积的计算锻压机械油箱的有效容量一般为泵每分钟流量的5~7倍。

所以泵的排量为Q B =nq B =1500r/min ×295.2ml/r ÷1000=442.8L查机械设计手册得油箱的计算公式为V=(5~7)X442.8L=2214~3099.6L系统取V=2500L因此油箱的长宽高分别取800mm 、620mm 、500mm6管路内径的选择吸油管:d=4.6VQ =4.6√295.2/2=55.8≈56mm 吸油管:d=4.6VQ =4.6√295.2/2.5 =49.9 ≈50mm 根据《机械设计手册》表20-8-2,取公称通径d=65mm,外径75mm 。

液压缸缸体长度的计算公式

液压缸缸体长度的计算公式

液压缸缸体长度的计算公式是根据液压系统中的工作压力、缸体直径和活塞杆长度来确定的。

液压缸是一种用液压力驱动的推拉装置,广泛应用于各种工程和机械设备中。

液压缸的缸体长度计算公式如下:

缸体长度 = 活塞杆长度 + 2 ×缸体壁厚

其中,活塞杆长度指的是液压缸活塞杆的长度,缸体壁厚是液压缸缸体壁的厚度,通常为设计要求的一小部分。

这个公式的基本原理是根据液压系统的工作压力和活塞杆的长度确定液压缸的推力需求,然后根据推力需求确定缸体的尺寸。

活塞杆长度是由液压缸的应用需求和操作环境决定的;缸体壁厚是为了保证液压缸的结构强度和安全性而设计的。

在实际应用中,还需考虑液压缸的材质和制造工艺,以及缸体与其他部件的连接方式,从而综合考虑各种因素来确定液压缸的合适长度。

此外,还需进行合理的安全余量设计,以确保液压缸在工作过程中的稳定性和可靠性。

总之,液压缸缸体长度的计算公式是基于液压系统的工作压力、活塞杆长度和缸体壁厚来确定的。

这个公式可以为液压缸的设计和制造提供参考,并确保液压缸在工作过程中具备所需的推拉能力和结构强度。

(完整word版)液压缸设计说明书(word文档良心出品)

液压缸的设计一、液压缸类型与安装方式的确定当下各种液压缸规格品种比较少,主要是因各种机械对液压缸的要求差别太大。

比如对液压缸的内径、活塞杆直径、液压缸的行程和连接方式等要求不一样。

由于本次液压设计主要是实现立式快速的原则,故选双作用单活塞杆立式快速液压缸的设计。

因为是活塞式,故用螺纹连接。

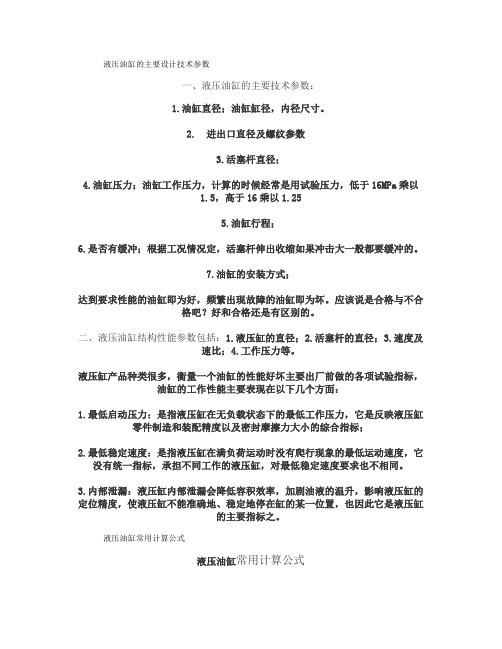

二、液压缸的结构设计1、缸体与缸的连接缸体与缸的连接形式较多,有拉杆连接、法兰连接、内半环连接、焊接连接、内螺纹连接等。

在此选用法兰连接,如下图所示:这种连接结构简单,装拆方便。

3、活塞与活塞杆的连接活塞与活塞杆的连接大多采用螺纹连接结构和卡键连接结构。

螺纹连接结构形式简单实用,应用较为普遍;卡键连接机构适用于工作压力较大,工作机械振动较大的油缸。

因此从多方面的因素考虑选择螺纹连接结构。

4、液压缸缸体的安全系数对缸体来说,液压力、机械力和安全系数有关的因素都对缸体有影响。

液压缸因压力过高丧失正常工作能力而破坏,往往是强度问题、刚度和定性问题三种形式给表现出来,其中最重要的还是强度问题。

要保证缸体的强度,一定要考虑适当的安全系数。

三、液压缸的主要技术性能参数的计算(一)、压力所谓压力,是指作用在单位面积上的负载。

从液压原理可知,压力等于负载力与活塞的有效工作面积之比。

P=F/A(N/m2)式中:F—作用在活塞上的负载力(N)A—活塞的有效工作面积(m2)从上述可知,压力值的建立是因为负载力的存在而产生的,在同一个活塞的有效工作面积上,负载越大,所需的压力就越大,活塞产生的作用力就越大。

如果活塞的有效工作面积一定,压力越大,活塞产生的作用力就越大。

由此可知:1、根据负载力的大小,选择活塞面积合适的液压缸和压力适当的液压泵。

2、根据液压泵的压力和负载力,设计和选用合适的液压缸。

3、根据液压缸的压力和液压缸的活塞面积,确定负载的重量。

在液压系统中,为了便于液压元件和管路的设计选用,往往将压力分级。

见下表因本次液压缸的设计要求中已知的公称压力为30Mpa,由表1.1可知,本此液压缸属于高压。

液压缸的设计与计算

精选ppt

16

设计依据

缸工作压力、运动速度、工作条件、 加工工艺及拆 装检修等。

精选ppt

17

4、3、2 缸体与端盖的结构设计

缸体与端盖的连接 活塞和活塞杆结构 活塞杆头部的连接 液压缸的缓冲装置 液压缸的排气装置

精选ppt

18

缸体与端盖的连接

法兰连接 半环连接 螺纹连接 拉杆连接 焊接连接

精选ppt

当液压缸承受轴向压缩载荷时:

若l/d≤15时,无须验算

验算 l/d≥15时,可按材料力学有关公式进行

精选ppt

13

4、3 液压缸结构设计

4、3、1 液压缸的典型结构举例 4、3、2 缸体与端盖的结构设计

精选ppt

14

4、3、1 液压缸的典型结构举例

典型结构 设计依据

精选ppt

15

典型结构

缸体组件、活塞组件、密封件、 连接件、缓冲装置、排气装置等。

10

缸筒壁厚δ校核方法

薄壁缸体(无缝钢管): 当δ/ D≤0.08时

厚壁缸体(铸造缸体):

δ≥pmaxD/2[б]

当δ/ D=0.08——0.3时

δ≥pmaxD/2.3 [б]-3pmax 当δ/ D≥0.3时

δ≥D/2[√[б]+ 0.4 py/[б] -1.3py-1]

精选ppt

11

液压缸其它部位尺寸的确定

外螺纹 装卸不便,需专用工具

焊接连接

精选ppt

21

拉杆连接

通用性好,缸体加工方便,装拆方

便,但端盖体积大,重量也大,拉 杆受力后会拉伸变形,影响端部密

封效果,只适精选于p低pt 压.

22

活塞和活塞杆的连接

液压油缸缸径计算

液压油缸缸径计算

摘要:

1.液压油缸简介

2.液压油缸缸径的计算方法

3.液压油缸缸径的选择影响因素

4.实际应用中的液压油缸缸径计算举例

5.结论

正文:

一、液压油缸简介

液压油缸是一种将液压能转换为机械能的装置,通常由缸筒、缸盖、活塞、密封装置等组成。

在工程机械、机床、汽车等行业中得到广泛应用。

液压油缸的工作原理是利用液压油的压力驱动活塞,从而实现行程和力的转换。

二、液压油缸缸径的计算方法

液压油缸缸径的计算主要取决于两个因素:工作压力和行程。

一般来说,缸径的计算公式为:缸径=(工作压力×行程)/(2×密封摩擦系数×有效工作面积)。

三、液压油缸缸径的选择影响因素

1.工作压力:工作压力是决定液压油缸缸径的主要因素,一般情况下,工作压力越大,要求的缸径就越大。

2.行程:行程也是影响缸径的重要因素,行程越长,要求的缸径就越大。

3.密封摩擦系数:密封摩擦系数越小,要求的缸径就越小。

4.有效工作面积:有效工作面积越大,要求的缸径就越小。

四、实际应用中的液压油缸缸径计算举例

假设一个液压油缸的工作压力为10MPa,行程为500mm,密封摩擦系数为0.1,有效工作面积为200mm,那么根据上述公式计算,缸径=

(10×500)/(2×0.1×200)=31.25mm。

五、结论

液压油缸缸径的计算是一个复杂的过程,需要综合考虑工作压力、行程、密封摩擦系数和有效工作面积等多个因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A、大腿液压缸结构尺寸设计计算

①、大腿缸的负载组成

1、工作载荷(活塞杆在抬腿过程中始终受压)

2、惯性载荷(由于所选用液压缸尺寸较小,即不计

重量,且执行元件运动速度变化较小,故不考虑惯性载

荷)

3、密封阻力,其中是作用于活塞上的载

荷,且,是外载荷,,其中是

液压缸的机械效率,取

综上可得:外载荷,密封阻力,

总载荷。

②、初选系统工作压力

1、按载荷选定工作压力,取工作腔压力为

(由于总载荷为61988N大于50000N,故根据手册

选取工作压力为12MPa)

2、选择执行元件液压缸的背压力为(由于回

油路带有调速阀,且回油路的不太复杂,故根据手册

选取被压压力为1MPa)

③、液压缸主要结构尺寸的计算

1、在整个抬腿过程中活塞杆始终受压,故可得下式:

活塞杆受压时:

----------液压缸工作腔压力(Pa)

----------液压缸回油腔压力(Pa)

----------无杆腔活塞有效作用面积,,D为活塞直径(m)----------有杆腔活塞有效作用面积,,d为活塞杆直径(m)

选取d/D=0.7(由于工作压力为12MPa大于5MPa,故根据手册选取d/D=0.7)

综上可得:D=82.8mm,根据手册可查得常用活塞杆直径,可取D=90mm,d=60mm。

校核活塞杆的强度,其中活塞杆的材料为45钢,故。

由于活塞杆在受负载的工作过程中仅收到压力作用,故仅校核其

压缩强度即可。

,故满足强度要求。

即d=60mm,则D=90mm。

由此计算得工作压力为:

根据所选取的活塞直径D=90mm,可根据手册选的液压缸的外径为108mm,即可得液压缸壁厚为。

校核液压缸缸壁的强度,其中液压缸的材料为45钢,故。

由于该缸处于低压系统,故先按薄壁筒计算,,其中工作压力,可取,则

,故满足强度要求。

又由于,故可将该缸筒视为厚壁,则的校核应按下面公式进行。

计算的,故经过校核满足要求

即取缸筒壁厚。

B、水平摆动液压缸结构尺寸设计计算

①、水平摆动缸的负载组成

1、工作载荷(活塞杆正反行程中保持不变)

2、惯性载荷(由于所选用液压缸尺寸较小,即不计

重量,故不考虑惯性载荷)

3、密封阻力,其中是作用于活塞上的载

荷,且,是外载荷,,其中

是液压缸的机械效率,取

综上可得:外载荷,密封阻力,

总载荷。

②、选定系统尺寸

由所受最大负载的大腿缸计算所得的液压缸的数据,初步

拟定水平摆动缸的尺寸为:D=90mm,d=60mm,=9mm。

③、液压缸工作压力的计算

摆腿动作开始时已经将腿抬起,故不受外载荷作用,则摆动腿液压缸受外载荷工作的过程为腿已放下,并且开始拖动身体前进的过程,在这个过程中活塞杆受拉。

活塞杆受拉时:

----------液压缸工作腔压力(Pa)

----------液压缸回油腔压力(Pa)(由于回油路带有调速阀,且回油路的不复杂,故根据手册选取回油腔压力为0.5MPa)

----------无杆腔活塞有效作用面积,,D为活塞直径(m)----------有杆腔活塞有效作用面积,,d为活塞杆直径(m)

综上可得:工作腔压力

校核活塞杆的强度,其中活塞杆的材料为45钢,故。

由于活塞杆在受负载的工作过程中仅收到拉力作用,故仅校核其

拉伸强度即可。

,故满足强度要求。

校核液压缸缸壁的强度,其中液压缸的材料为45钢,故。

由于该缸处于低压系统,故先按薄壁筒计算,,其中工作压力,可取,则

,故满足强度要求。

又由于D/=10,故可将该缸筒视为厚壁,则的校核应按下面公式进行。

计算的,故经过校核满足要求。

即取缸筒壁厚。

C、小腿液压缸结构尺寸设计计算

①、小腿液压缸的负载组成

1、在工作过程中存在拉力与压力的循环作用,其中最大拉

力为,最大压力为。

2、惯性载荷(由于所选用液压缸尺寸较小,即不计

重量,故不考虑惯性载荷)

3、密封阻力,其中是作用于活塞上的载

荷,且,是外载荷,,其中

是液压缸的机械效率,取

综上可得:外拉载荷,密封阻力

,总拉载荷;外压载荷

,密封阻力,总拉载荷

②、选定系统尺寸

由所受最大负载的大腿缸计算所得的液压缸的数据,初步

拟定水平摆动缸的尺寸为:D=90,d=60,=9mm。

③、液压缸工作压力的计算

活塞杆受拉时:

活塞杆受压时:

----------液压缸工作腔压力(Pa)

----------液压缸回油腔压力(Pa)(由于回油路带有调速阀,且回油路有背压阀,回油路油路不复杂,故根据手册选取回油腔压力为1MPa)

----------无杆腔活塞有效作用面积,,D为活塞直径(m)----------有杆腔活塞有效作用面积,d为活塞杆直径(m)

综上可得:在受最大拉力作用时,工作腔压力;

在受最大压力作用时,工作腔压力。

校核活塞杆的强度,其中活塞杆的材料为45钢,故。

由于活塞杆在受负载的工作过程中不仅受到拉力作用,还受到压力作用,但是拉力较压力大,故仅校核其拉伸强度即可。

,故满足强度要求。

校核液压缸缸壁的强度,其中液压缸的材料为45钢,故。

由于该缸处于低压系统,故先按薄壁筒计算,,其中最大工作压力,可取,则

,故满足强度要求。

又由于,故可将该缸筒视为厚壁,则的校核应按下面公式进行。

计算的,故经过校核满足要求。

即取缸筒壁厚。