液压缸基本参数的计算

液压缸设计计算范文

液压缸设计计算范文液压缸是一种利用液压力来产生线性运动的设备。

液压缸的设计计算是指在给定工作条件下,根据液压系统参数及工作要求,计算液压缸的尺寸、力学参数、压力等重要参数,以确保液压缸能够正常工作。

1.功率计算:根据所需的输出力和速度,计算液压缸的功率要求。

功率可以通过公式P=F×V/1000来计算,其中P表示功率,F表示输出力,V表示速度。

2.液压力计算:根据所需的输出力,计算液压压力的大小。

液压力可以通过公式P=F/A来计算,其中P表示液压力,F表示输出力,A表示活塞面积。

3.活塞面积计算:根据所需的液压力,计算活塞的面积。

活塞面积可以通过公式A=F/P来计算,其中A表示活塞面积,F表示输出力,P表示液压力。

4. 活塞直径计算:根据所需的活塞面积,计算活塞的直径。

活塞直径可以通过公式D= 2 × sqrt(A/π)来计算,其中D表示活塞直径,A表示活塞面积,π表示圆周率。

5.液压缸行程计算:根据工作要求和装置的限制条件,计算液压缸的最大行程。

行程可以通过设备的限制条件来确定,如设备的尺寸、行程限制等。

6.液压缸稳定性计算:根据液压缸的结构和工作要求,计算液压缸的稳定性。

稳定性计算包括校核液压缸的抗屈曲、抗剪切等能力,以确保液压缸在工作中不发生变形或破坏。

7.寿命计算:根据液压缸的设计参数和工作条件,计算液压缸的寿命。

寿命计算包括根据液压缸的设计寿命和使用条件,计算液压缸的可靠性和寿命预测。

在进行液压缸设计计算时,需要考虑以下几个重要因素:1.工作条件:包括工作压力、工作温度、介质类型等。

2.力学要求:包括输出力、速度、行程等。

3.设备限制:包括装置的尺寸、行程限制等。

4.安全要求:包括液压缸的稳定性、可靠性等。

在进行液压缸设计计算时,需要根据实际情况进行具体分析。

一般来说,液压缸的设计计算是一个复杂的工作,需要涉及力学、流体力学、材料力学等多个学科的知识,并以此为基础进行具体计算。

液压缸计算公式

液压缸计算公式液压缸是一种常见的液压传动装置,广泛应用于各个行业。

液压缸的计算公式是用来计算液压缸的力和速度的。

下面将详细介绍液压缸的计算公式以及其应用。

液压缸的计算公式主要包括液压缸的力计算公式和速度计算公式。

液压缸的力计算公式可以通过以下公式得出:F = P × A其中,F表示液压缸的输出力,P表示液压缸的工作压力,A表示液压缸的有效工作面积。

液压缸的工作压力可以通过液压系统的设计压力确定,液压缸的有效工作面积可以通过液压缸的结构参数计算得出。

通过这个公式,可以很方便地计算出液压缸的输出力。

液压缸的速度计算公式可以通过以下公式得出:V = (Q × 1000) / A其中,V表示液压缸的运动速度,Q表示液压缸的流量,A表示液压缸的有效工作面积。

液压缸的流量可以通过液压系统的流量计算得出。

通过这个公式,可以计算出液压缸的运动速度。

液压缸的计算公式的应用非常广泛。

在液压系统的设计和工程中,液压缸的计算公式可以用来确定液压缸的尺寸和工作参数,从而满足系统的工作要求。

在机械制造和工程维修中,液压缸的计算公式可以用来评估液压缸的工作性能和故障排除。

液压缸的计算公式还可以用来优化液压系统的设计。

通过合理选择液压缸的尺寸和工作参数,可以提高液压系统的效率和稳定性。

同时,液压缸的计算公式也可以用来对液压系统进行性能测试和评估,为系统的优化提供依据。

液压缸的计算公式是液压系统设计和工程应用中的重要工具。

通过合理应用这些公式,可以方便地计算液压缸的力和速度,从而满足系统的工作要求。

液压缸的计算公式的应用范围广泛,对于液压系统的设计、制造和维修都具有重要意义。

希望本文的介绍对读者有所帮助。

液压缸计算

液压缸设计计算说明 系统压力为1p =25 MPa本系统中有顶弯缸、拉伸缸以及压弯缸。

以下为这三种液压缸的设计计算。

一、 顶弯缸 1 基本参数的确定(1)按推力F 计算缸筒内径D根据公式 3.5710D -=⨯ ① 其中,推力F=120KN系统压力1p =25 MPa带入①式,计算得D= 78.2mm ,圆整为D = 80 mm (2)活塞杆直径d 的确定确定活塞杆直径d 时,通常应先满足液压缸速度或速比的要求,然后再校核其结构强度和稳定性。

若速比为ϕ,则d = ② 取ϕ=1.6,带入②式,计算得d =48.9mm ,圆整为d =50mm8050D d ϕ===1.6 (3)最小导向长度H 的确定对一般的液压缸,最小导向长度H 应满足202L DH ≥+ ③ 其中,L 为液压缸行程,L=500mm带入③式,计算得H=65mm (4)活塞宽度B 的确定活塞宽度一般取(0.6~1.0)B D = ④ 得B=48mm~80mm ,取B=60mm (5)导向套滑动面长度A 的确定在D <80mm 时,取(0.6~1.0)A D = ⑤ D >80mm 时,取(0.6~1.0)A d = ⑥ 根据⑤式,得A=48mm~80mm ,取A=50mm (6)隔套长度C 的确定 根据公式2A BC H +=-⑦ 代入数据,解得C=10mm 2 结构强度计算与稳定校核 (1)缸筒外径缸筒内径确定后,有强度条件确定壁厚δ,然后求出缸筒外径D 1假设此液压缸为厚壁缸筒,则壁厚1]2D δ=⑧ 液压缸筒材料选用45号钢。

其抗拉强度为σb =600MPa 其中许用应力[]b nσσ=,n为安全系数,取n=5将数据带入⑧式,计算得δ=8.76mm故液压缸筒外径为D 1=D+2δ=97.52mm ,圆整后有 D 1=100mm ,缸筒壁厚δ=10mm (2)液压缸的稳定性和活塞杆强度验算按速比要求初步确定活塞杆直径后,还必须满足液压缸的稳定性及其强度要求。

液压油缸压力计算公式液压油缸设计计算公式

液压油缸压力计算公式液压油缸设计计算公式液压油缸(也称为液压缸)是将液压能转化为机械能的设备,它是液压系统中的关键组成部分。

在液压系统中,通过在液压缸两端施加不同的压力,使活塞在缸内运动,从而实现工作负载的移动、提升或压缩等操作。

液压油缸的设计计算需要考虑以下几个因素:负载大小、工作压力、缸径、活塞杆直径、活塞杆材料、油缸结构等。

下面是一般液压油缸设计计算的几个常用公式。

1.计算液压油缸的工作面积:液压油缸的工作面积可以根据液压系统的要求和负载大小来确定。

工作面积的计算公式如下:A=F/P其中,A表示油缸的工作面积,F表示需要承载的负载,P表示液压系统中的工作压力。

2.计算液压油缸的压力:液压油缸的压力可以根据所施加的负载和工作面积来确定。

压力的计算公式如下:P=F/A其中,P表示液压油缸的工作压力,F表示需要承载的负载,A表示油缸的工作面积。

3.计算液压油缸的活塞杆材料选取:液压油缸的活塞杆材料需要根据所承载负载和工作压力来选择,以满足强度和刚度的要求。

常见的活塞杆材料有碳钢、不锈钢、铬钼合金钢等。

一般用弯曲应力公式进行计算,考虑到材料的抗弯刚度,活塞杆的直径可以根据以下公式得到:d=((32*M*L)/(π*σ))^(1/3)其中,d表示活塞杆的直径,M表示活塞杆所承受的最大弯矩,L表示活塞杆的长度,σ表示选定材料的抗弯应力。

4.计算液压油缸的活塞直径:液压油缸的活塞直径可以通过活塞面积和活塞杆直径计算得到。

计算公式如下:D=(4*A)/(π*d^2)其中,D表示液压油缸的活塞直径,A表示油缸的工作面积,d表示活塞杆的直径。

5.计算液压油缸的油缸容积:液压油缸的油缸容积可以通过活塞面积和活塞行程来计算。

计算公式如下:V=A*l其中,V表示油缸的容积,A表示油缸的工作面积,l表示活塞的行程。

通过上述公式的计算,可以得到液压油缸的设计参数,从而满足液压系统的工作要求。

需要注意的是,在实际设计过程中,还应该考虑其他因素,如密封结构、摩擦损失、液压系统的动态响应等,以确保液压油缸的安全可靠运行。

油缸设计计算公式

液压油缸的主要技术参数一、液压油缸的主要技术参数:1.油缸直径;油缸缸径,内径尺寸。

2.进出口直径及螺纹参数3.活塞杆直径;4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于16MPa乘以1.5,高于16乘以1.255.油缸行程;6.是否有缓冲;根据工况情况定,活塞杆伸出收缩如果冲击大一般都要缓冲的。

7.油缸的安装方式;达到要求性能的油缸即为好,频繁出现故障的油缸即为坏。

应该说是合格与不合格吧?好和合格还是有区别的。

二、液压油缸结构性能参数包括:1.液压缸的直径;2.活塞杆的直径;3.速度及速比;4.工作压力等。

液压缸产品种类很多,衡量一个油缸的性能好坏主要出厂前做的各项试验指标,油缸的工作性能主要表现在以下几个方面:1.最低启动压力:是指液压缸在无负载状态下的最低工作压力,它是反映液压缸零件制造和装配精度以及密封摩擦力大小的综合指标;2.最低稳定速度:是指液压缸在满负荷运动时没有爬行现象的最低运动速度,它没有统一指标,承担不同工作的液压缸,对最低稳定速度要求也不相同。

3.内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸的定位精度,使液压缸不能准确地、稳定地停在缸的某一位置,也因此它是液压缸的主要指标之。

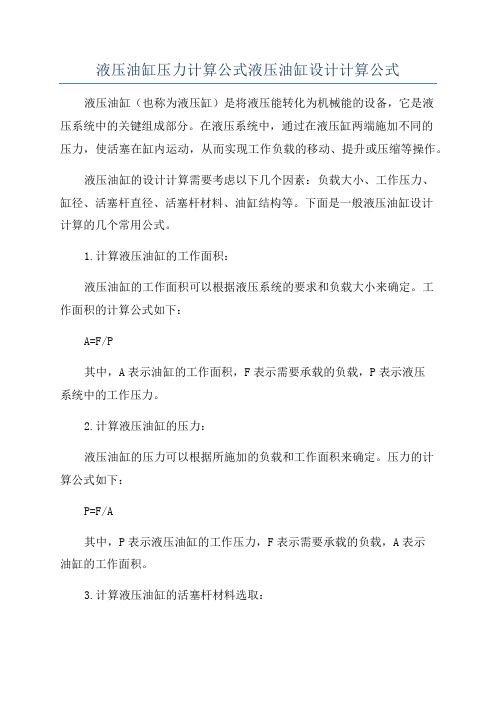

液压油缸常用计算公式液压油缸常用计算公式项目公式符号意义液压油缸面积 (cm 2 ) A =πD 2 /4 D :液压缸有效活塞直径 (cm) 液压油缸速度 (m/min) V = Q / A Q :流量 (l / min)液压油缸需要的流量(l/min) Q=V×A/10=A×S/10tV :速度 (m/min)S :液压缸行程 (m)t :时间 (min)液压油缸出力 (kgf) F = p × AF = (p × A) - (p×A)( 有背压存在时 )p :压力 (kgf /cm 2 )泵或马达流量 (l/min) Q = q × n / 1000 q :泵或马达的几何排量 (cc/rev) n :转速( rpm )泵或马达转速 (rpm) n = Q / q ×1000 Q :流量 (l / min) 泵或马达扭矩 (N.m) T = q × p / 20π液压所需功率 (kw) P = Q × p / 612管内流速 (m/s) v = Q ×21.22 / d 2 d :管内径 (mm)管内压力降 (kgf/cm 2 ) △ P=0.000698×USLQ/d 4 U :油的黏度 (cst) S :油的比重L :管的长度 (m) Q :流量 (l/min) d :管的内径 (cm)液压常用计算公式项目公式符号意义液壓缸面積(cm2) A =πD2/4D:液壓缸有效活塞直徑 (cm)液壓缸速度(m/min)V = Q / A Q:流量 (l / min)液壓缸需要的流量(l/min)Q=V×A/10=A×S/10tV:速度 (m/min)S:液壓缸行程(m)非标液压、机电、试验、工控设备开发研制。

常用液压设计计算公式

常用液压设计计算公式液压设计计算是指根据液压原理和工作条件,对液压系统进行各种设计参数的计算。

常用的液压设计计算公式包括以下几个方面:1.流量计算公式:流量是液压系统中液体通过单位时间内的体积或质量,常用的流量计算公式有:-液体通过管道的流速公式:v=A/t其中,v为液体的流速,A为液体通过的横截面积,t为流经该横截面的时间。

-流量公式:Q=Av其中,Q为液体的流量,A为液体通过的横截面积,v为液体的流速。

2.压力计算公式:压力是液体对单位面积的作用力,常用的压力计算公式有:-压力公式:P=F/A其中,P为液体的压力,F为作用在液体上的力,A为液体所受力的面积。

- 泊松公式:P=gh其中,g为重力加速度,h为液体的高度。

3.功率计算公式:功率是液压系统中单位时间内产生或消耗的能量,常用的功率计算公式有:-功率公式:P=Q×P其中,P为液体的功率,Q为液体的流量,P为液体的压力。

-功率公式:P=F×v其中,P为液体的功率,F为作用在液体上的力,v为液体的流速。

4.流速计算公式:流速是单位时间内液体通过管道的速度,常用的流速计算公式有:-流速公式:v=Q/A其中,v为液体的流速,Q为液体的流量,A为液体通过的横截面积。

- 流速公式:v=√(2gh)其中,v为液体的流速,g为重力加速度,h为液体的高度。

5.根据功率计算液压缸的力和速度:-液压缸力的计算公式:F=P/A其中,F为液压缸的力,P为液体的压力,A为液压缸的有效工作面积。

-液压缸速度的计算公式:v=Q/A其中,v为液压缸的速度,Q为液体的流量,A为液压缸的有效工作面积。

以上是液压设计常用的一些计算公式,根据具体液压系统的工作条件和设计要求,可以选择适合的公式进行计算。

在实际设计中,还需要考虑液体的黏度、泄漏、阻力等因素对计算结果的影响,综合考虑才能得到更精确的设计结果。

液压的计算公式范文

液压的计算公式范文

液压计算是涉及压力、流量、力和面积等多个变量的计算过程。

液压系统的主要计算公式包括:泵的流量计算、液压缸的力和速度计算、管道的压降计算和马达的功率计算等。

以下是液压计算的详细公式解析。

1.泵的流量计算公式:

液压泵的流量计算公式为Q=A×v,其中Q表示流量(单位为立方米/秒),A表示泵的排量(单位为立方米/转),v表示泵的转速(单位为转/秒)。

2.液压缸的力计算公式:

液压缸的力计算公式为F=P×A,其中F表示液压缸的力(单位为牛顿),P表示液压系统的工作压力(单位为帕斯卡),A表示液压缸的有效工作面积(单位为平方米)。

3.液压缸的速度计算公式:

液压缸的速度计算公式为v=Q/A,其中v表示液压缸的速度(单位为米/秒),Q表示液压泵的流量(单位为立方米/秒),A表示液压缸的有效工作面积(单位为平方米)。

4.管道的压降计算公式:

管道的压降计算公式为ΔP=(f×L×V²)/(D×2g)+Z,其中ΔP表示管道的压降(单位为帕斯卡),f表示管道的摩擦阻力系数,L表示管道的长度(单位为米),V表示流体的速度(单位为米/秒),D表示管道的直径(单位为米),g表示重力加速度(单位为米/秒²),Z表示液体的高度差(单位为米)。

5.马达的功率计算公式:

以上是液压的一些常用计算公式,可以通过这些公式进行液压系统的设计和计算。

需要注意的是,不同的液压系统可能存在不同的计算公式和参数,具体计算时应结合实际情况进行分析和计算。

液压缸基本参数的计算

b 2

(R

2 2

R

2 1

)(p 1

p2 )ηm

w

2πn

2q η v

b(R

2 2

R12 )

双叶片式 摆动角度一般小于150°。但在相同条件下,输出转矩是

单叶片摆动缸的两倍,输出角速度是单叶片缸的一半。

单叶片式 摆动角度较大,可达300°。

结构

五、组合式液压缸

1.串联液压缸

是由两个缸组成的串连液压缸。两个缸分别有自己的进油口、 出油口,缸筒固定在同一个活塞杆上。两个缸的进油口相连,出 油口也相连。串连液压缸的输出力是两个缸输出力的总和。

一、双活塞杆缸的计算 双活塞杆缸活塞两侧都有活塞杆伸出(动画)。

参数计算

v

q A

4q π(D2 d

2

)

F

π 4

(D2

d

2

)(p1

p2

)

双活塞杆缸根据安装方式不同又分为活塞杆固 定式和缸筒固定式两种。

当缸筒固定时,运动部件移动范围是活塞有效 行程的三倍;当活塞杆固定时,运动部件移动 范围是活塞有效行程的两倍 。

3.伸缩缸

由两个或多个活塞式缸套装而成。前一级活塞缸的活塞杆是 后一级活塞缸的缸筒。各级活塞依次伸出可获得很长的行程,当 依次缩回时缸的轴向尺寸很小。除双作用伸缩液压缸外,还有单 作用伸缩液压缸,它与双作用不同点是回程靠外力,而双作用靠 液压作用力。 动画4.2-4

双作用式伸缩缸

参数计算

Fi

P1

参数计算

单向运动时

双向运动时

v

4q πd 2

液压缸设计规范

液压缸的设计计算规范目录:一、液压缸的基本参数1、液压缸内径及活塞杆外径尺寸系列2、液压缸行程系列(GB2349-1980)二、液压缸类型及安装方式1、液压缸类型2、液压缸安装方式三、液压缸的主要零件的结构、材料、及技术要求1、缸体2、缸盖(导向套)3、缸体及联接形式4、活塞头5、活寒杆6、活塞杆的密封和防尘7、缓冲装置8、排气装置9、液压缸的安装联接部分(GB/T2878)四、液压缸的设计计算1、液压缸的设计计算部骤2、液压缸性能参数计算3、液压缸几何尺寸计算4、液压缸结构参数计算5、液压缸的联接计算一、液压缸的基本参数1.1液压缸内径及活塞杆外径尺寸系列1.1.1液压缸内径系列(GB/T2348-1993)8 10 12 16 20 25 3240 50 63 80 (90) 100 (110)125 (140) 160 (180) 200 220 (250)(280) 320 (360) 400 450 500括号内为优先选取尺寸1.1.2活塞杆外径尺寸系列(GB/T2348-1993)4 5 6 8 10 12 14 16 1820 22 25 28 32 36 40 45 5056 63 70 80 90 100 110 125 140160 180 200 220 250 280 320 360活塞杆连接螺纹型式按细牙,规格和长度查有关资料。

1.2液压缸的行程系列(GB2349-1980)1.2.1第一系列25 50 80 100 125 160 200 250 320 400500 630 800 1000 1250 1600 2000 2500 3200 40001.2.1第二系列40 63 90 110 140 180 220 280 360 450 550 700900 1100 1400 1800 2200 2800 3600二、液压缸的类型和安装办法2.1液压缸的类型对江东机械公司而言2.1.1双作用式活塞式液压缸2.1.2单作用式柱塞式液压缸2.2液压缸的安装方式对江东机械公司而言2.2.1对柱塞式头部法兰2.2.2对活塞式螺纹联接在梁上三、液压缸主要零件的结构、材料、技术要求3.1缸体3.1.1缸体材料A焊接缸头缸底等,采用35钢粗加工后调质 [σ]=110MPa B一般情况采用45钢 HB241-285 [σ]=120MPa C铸钢采用ZG310-57 [σ]=100MPaD球墨铸铁(江东厂采用)QT50-7 [σ]=80-90MPa E无缝纲管调质(35号 45号) [σ]=110MPa3.1.2缸体技术要求A内径 H8 H9 精度粗糙度(垳磨)B内径圆度 9-11级圆柱度 8级3.2缸盖(导向套)3.2.1缸盖材料A可选35,45号锻钢B可选用ZG35,ZG45铸钢C可选用HT200 HT300 HT350铸铁D当缸盖又是导向导时选铸铁3.2.2缸盖技术要求A直径d(同缸内径)等各种回转面(不含密封圈)圆柱度按 9 、10 、11 级精度B内外圆同轴度公差0.03mmC与油缸的配合端面⊥按7级D导向面表面粗糙度3.2.3联接形式多种可按图133.2.4活塞头(耐磨)A材料灰铸铁HT200 HT300 钢35 、45B技术要求外径D(缸内径)与内孔D1↗按7、8级外径D的圆柱度 9、10、11级端面与内孔D1的⊥按7级C活塞头与活塞杆的联接方式按图3形式D活塞头与缸内径的密封方式柱寒缸 40MPa以下V型组合移动部分活塞缸 32MPa以下用Yx型移动部分静止部分 32MPa以下用“O“型3.2.5 活塞杆A端部结构按江东厂常用结构图17、18B活塞杆结构空心杆实心杆C材料实心杆35、45钢空心杆35、45无缝缸管D技术要求粗加工后调质HB229-285可高频淬火HRC45-55外圆圆度公差按9、10、11级精度圆柱度按8级两外圆↗为0.01mm端面⊥按7级工作表面粗糙度 <(江东镀铬深度0.05mm)渡后抛光3.2.6活塞杆的导向、密封、和防尘A导向套结构图9(江东常用)导向杆材料可用铸铁、球铁导向套技术要求内径H8/f8、H8/f9表面粗糙度B活塞杆的密封与防尘柱塞缸V型组合移动部分活塞缸Yx 移动部分“O”型(静止密封)防尘,毛毡圈(江东常用)3.2.7液压缸缓冲装置多路节流形式缓冲参考教科书3.2.8排气装置采用排气螺钉3.2.9液压缸的安装联接部分的型式及尺寸可用螺纹联接(细牙)油口部位可用法兰压板联接油口部位液压缸安装可按图84液压缸的设计计算4.1液压缸的设计计算部骤4.1.1根据主机的运动要求定缸的类型选择安装方式4.1.2根据主机的动力分析和运动分析确定液压缸的主要性能参数和主要尺寸如推力速度作用时间内径行程杆径注:负载决定了压力。

液压系统计算公式

液压系统计算公式1.液压缸的力和速度计算:液压缸的力和速度计算可以通过液压系统的压力和流量来求解。

液压缸的力计算公式为:F=P×A其中,F表示液压缸的力(单位为N),P表示液压系统的工作压力(单位为Pa),A表示液压缸的有效工作面积(单位为㎡)。

液压缸的速度计算公式为:v=Q/(A×1000)其中,v表示液压缸的速度(单位为m/s),Q表示液压系统的流量(单位为L/min),A表示液压缸的有效工作面积(单位为㎡)。

这里将液压系统的流量单位转换为升每分钟(L/min)是因为速度的单位为米每秒(m/s)。

2.液体流量计算:液体流量计算主要是用于选择液压泵和计算液压系统的流量。

液体流量计算公式为:Q=A×v×1000其中,Q表示液体的流量(单位为L/min),A表示液压缸的有效工作面积(单位为㎡),v表示液体的速度(单位为m/s)。

这里将液体的速度单位转换为米每秒(m/s)是因为流量的单位为升每分钟(L/min)。

3.泵和马达的工作参数计算:液压系统中的泵和马达是系统的核心部件,其工作参数计算涉及到流量、压力、功率等方面。

泵的工作参数计算公式为:Pump Power (KW) = (Flow Rate (L/min) × Pressure (Bar)) ÷ 600其中,Pump Power表示泵的功率(单位为千瓦,KW),Flow Rate表示泵的流量(单位为L/min),Pressure表示泵的压力(单位为巴,Bar)。

马达的工作参数计算公式为:Motor Power (KW) = (Torque (Nm) × Speed (RPM)) ÷ 9550其中,Motor Power表示马达的功率(单位为千瓦,KW),Torque表示马达的扭矩(单位为牛顿米,Nm),Speed表示马达的转速(单位为转每分钟,RPM)。

4.液体管道的压力损失计算:液体管道的压力损失计算主要用于确定液体输送过程中的管道直径和管道长度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 当通入压力油时,活塞 由大到小依次伸出;缩 回时,活塞则由小到大 依次收回。各级压力和 速度可按活塞缸的有关 公式计算。 • 特别适用于工程机械及 自动线步进式输送装置 。

4.齿轮齿条缸

齿条活塞缸是活塞缸与齿轮齿条机构组成的复合式缸。它将 活塞的直线往复运动转变为齿轮的旋转运动,用于机床的进刀机 构、回转工作台转位、液压机械手等。

当缸筒固定时,运动部件移动范围是活塞有效

行程的三倍;当活塞杆固定时,运动部件移动 范围是活塞有效行程的两倍 。

L 3l

L 2l

缸筒固定

活塞杆固定

二、单活塞杆缸

单活塞杆缸只有一端带活塞杆,它也有缸筒固定和活塞杆固 定两种安装方式,两种方式的运动部件移动范围均为活塞有效 行程的两倍,即

参数计算

v q A1

F p( A1 A2成的复合缸,但它不是能量转 换装置,只是一个增压器件。

A1 参数计算 p2 p1 A2 增压比为大活塞与小柱塞的 面积比K=D 2/d 2 ;增压 能力是在降低有效流量的 基础上得到的;增压缸作 为中间环节,用在低压系 统要求有局部高压油路的 场合。

三、柱塞缸

柱塞缸如右图所示。柱 塞缸只能实现一个方向 的运动,反向运动要靠 外力。柱塞缸一般成对 反向布置使用。这种液 压缸中的柱塞和缸筒不 接触,运动时有缸盖上 的导向套来导向,因此 缸筒的内壁不需精加工。 它特别适用于在行程较 长的场合。

柱塞缸只能作单作用缸,要求往复运动时,需成对使用。 柱塞缸能承受一定的径向力。

动画4.2-5

b 2 (R 2 2 R 1 )(p 1 p 2 )η m 2

w 2πn

双叶片式 摆动角度一般小于150°。但在相同条件下,输出转矩是

单叶片摆动缸的两倍,输出角速度是单叶片缸的一半。

单叶片式

摆动角度较大,可达300°。

结构

五、组合式液压缸

1.串联液压缸

是由两个缸组成的串连液压缸。两个缸分别有自己的进油口、 出油口,缸筒固定在同一个活塞杆上。两个缸的进油口相连,出 油口也相连。串连液压缸的输出力是两个缸输出力的总和。

L 2l

无杆腔进油

有杆腔进油

动画4.2-2

参数计算

q1 4q1 v 1 A1 πD2 无杆腔进油 F p π D2 p π (D2 d 2 ) 1 1 2 4 4 q2 4q 2 v 2 A 2 π (D 2 d 2 ) 有杆腔进油 F p π (D2 d 2 ) p π D 2 2 1 2 4 4

参数计算

单向运动时 双向运动时

v

4q πd 2

F p

π 2 d 4

四、摆动缸

当通入液压油,它的主轴能输出小于360°的摆动运动的缸 称为摆动式液压缸。常用于辅助装置,如送料和转位装置、液 压机械手及间歇进给机构。 动画4.2-3单叶片摆动液压缸

参数计算

T b

R2

R1

(p1 p 2 )rdrη m 2qη v 2 b(R 2 2 R1 )

3.伸缩缸

由两个或多个活塞式缸套装而成。前一级活塞缸的活塞杆是 后一级活塞缸的缸筒。各级活塞依次伸出可获得很长的行程,当 依次缩回时缸的轴向尺寸很小。除双作用伸缩液压缸外,还有单 作用伸缩液压缸,它与双作用不同点是回程靠外力,而双作用靠 液压作用力。 动画4.2-4

双作用式伸缩缸

参数计算

Fi P1 π 2 4qηvi Di ηmi v i 4 πDi2

参数计算

q1 q q2 v 3 A1 q v 3 A 2 v3 q 4q A1 A 2 πd2

F p(A1 A 2 )

π 2 d p 4 令A 1 A 2 A 3 ,当A 3 A 2 此时 D 2d

时,即A 1 2A 2时, v 3 v 2

两种工作状态比较:

当q1 q2 A1 v1 A 2 v 2时,

1时 v 2 v1 v 2 A1 F1 速比 ,则 v1 A 2 F2 1时 v 2 v1

差动连接缸

单活塞杆缸两腔同时通压力 油,称为差动连接。差动连 接的缸只能一个方向运动。 图示为向右运动。

第二节 主讲老师:臧红彬

第二节 液压缸基本参数的计算

1 2 3 4

双活塞杆缸的计算 单活塞杆缸

柱塞缸

摆动缸

一、双活塞杆缸的计算

双活塞杆缸活塞两侧都有活塞杆伸出(动画)。

参数计算

q 4q v A π(D2 d 2 ) π 2 2 F (D d )(p1 p2 ) 4

双活塞杆缸根据安装方式不同又分为活塞杆固 定式和缸筒固定式两种。