伺服系统的辨识与非线性PID 控制

伺服控制器的PID调节技巧

伺服控制器的PID调节技巧伺服控制器是一种用来控制机械系统位置、速度或角度的闭环控制器。

PID调节是一种常用的控制算法,它通过比较实际输出与期望输出之间的差异,来调整控制器的输出信号,以实现系统的稳定和精准控制。

在这篇文章中,我们将介绍一些伺服控制器的PID调节技巧,帮助读者更好地理解和应用这种控制算法。

首先,我们需要了解PID调节算法的基本原理。

PID是由比例项(P)、积分项(I)和微分项(D)组成的。

比例项用来根据当前偏差的大小调整输出信号,积分项用来累积偏差,并在系统稳定后进行微调,微分项则用于抑制系统的超调和震荡。

这三个项的权重在实际调节中需要根据具体的系统特性进行调整。

其次,要注意在调节PID参数时,需要根据实际的应用需求和系统特性进行选择。

比如,对于快速响应的系统,我们通常会增大比例项的权重,以加强对于偏差的响应;对于需要快速消除稳态误差的系统,我们可以增大积分项的权重;对于需要抑制系统的震荡和超调的系统,我们则可以增大微分项的权重。

另外,PID调节的参数调整还可以通过实验法进行。

在实验中,我们可以先将比例项和积分项设为零,只调整微分项的权重,观察系统的响应情况,逐步增加微分项的权重直到系统出现震荡,然后再将微分项的权重适当减小以消除震荡。

接下来,可以逐步增加比例项的权重,观察系统的响应情况并调整,再逐步增加积分项的权重并调整。

通过这种实验法,我们可以找到合适的PID参数。

除了以上的基本原理和调参方法,还有一些常用的技巧可以帮助我们更好地进行PID调节。

首先是积分分离技巧。

积分项的作用是消除稳态误差,但同时也容易引入系统的震荡和超调。

为了平衡这两者之间的关系,我们可以将积分分离成两个部分,分别对于快速响应和消除稳态误差进行调整,以改善系统的控制效果。

其次是滤波器的应用。

滤波器可以用来抑制噪声对于PID调节的影响,提高系统的稳定性和精度。

一般会将滤波器放在反馈信号的路径上,将高频噪声滤除掉,以减小系统的干扰。

伺服控制方案

伺服控制方案伺服控制是一种精密的控制技术,广泛应用于工业自动化、机器人、航空航天等领域。

它可以实现准确的位置控制和速度控制,被称为现代自动控制技术的重要组成部分。

在伺服控制系统中,通过使用电机、传感器和控制器等设备,可以实现对物体位置、速度和力量的精确控制。

本文将探讨几种常见的伺服控制方案。

一、PID控制PID控制是一种基本的伺服控制方案。

PID是Proportional、Integral、Derivative的缩写,它使用比例、积分和微分三个控制参数,根据系统的误差信号和误差变化率来调节输出信号。

比例控制用于根据误差大小调整输出信号,积分控制用于消除稳态误差,微分控制用于抑制系统过冲和振荡。

PID控制是一种简单直观且广泛使用的控制方案,但在某些特定的应用场景中可能无法满足性能要求。

二、模糊控制模糊控制是另一种常见的伺服控制方案。

它通过建立模糊规则和模糊推理来实现系统的控制。

模糊控制的关键是建立模糊规则库,该库包含了输入和输出之间的模糊关系。

通过对输入信号进行模糊化处理,使用模糊规则进行推理,然后对输出进行反模糊化处理,可以得到最终的输出信号。

模糊控制可以处理非线性和模糊的控制问题,适用于系统模型复杂或者难以准确建模的情况。

三、自适应控制自适应控制是一种根据系统动态变化来调整控制参数的控制方案。

在伺服控制中,系统的动态变化可能由于负载变化、外界干扰等原因引起。

自适应控制通过不断地更新控制参数,使得系统能够适应这些动态变化。

常见的自适应控制算法包括模型参考自适应控制、最小二乘自适应控制等。

自适应控制可以提高系统的鲁棒性和适应性,但对计算资源和系统状态的要求较高。

四、神经网络控制神经网络控制是近年来发展起来的一种控制方案。

它利用人工神经网络模拟人脑神经元之间的相互作用,实现对系统的控制。

神经网络控制通过训练网络参数,学习系统的非线性特性,从而实现对复杂系统的控制。

神经网络控制具有较强的非线性逼近能力和学习能力,适用于系统模型复杂或者难以准确建模的情况。

回推非线性PID复合控制在伺服系统中的应用

q i k y a g y e r ra d i p o e h r c ng a l y. Si u a in r s lss w ha h ompo n o — u c l shihl ro n m r v st e ta ki bi t i m l t e u t ho t tt e c o u dc n

文 章 编 号 :0 1 2 5 2 1 ) 5— 0 1— 4 1 0 —2 6 ( 0 2 0 0 4 0

回推 非 线 性 PD复 合 控 制 在 伺 服 系统 中 的应 用 木 I

张 营 , 李 鹏 周 珂 吴 文 江 , ,

( . 宁 学 院 物 理 与信 息 工 程 系 , 1济 山东 曲 阜 2 3 5 ;2 7 1 5 .中科 院 沈 阳 计 算 技 术 研 究 所 , 阳 沈

A b t a t Con i rn i eva ito si o dsa o e to n ri fm a h n o lp ii n s r o s - sr c : sde i g w d rai n n l a nd m m n fi e ta o c i e t o osto e v ys

to ta e y h s b t r s a ii a i n a y a i a r c i g a c r c r l s r t g a e t t b lz to nd d n m c lt a k n c u a y. e Ke y wo d r s:ba kse p n c t p i g; P D ;n nl e r I o i a ;p r a e tm a n t s nc r n u o o s n e m n n g e y h o o s m t r

伺服控制器的PID调节技巧

伺服控制器的PID调节技巧伺服控制器是机械系统中常用的一种控制器,通过对电机的控制来精确控制机械系统的运动,实现位置、速度或力的控制。

PID(比例、积分、微分)调节是伺服控制器中常用的一种控制算法,可以使系统快速、稳定地响应输入信号,并减小系统的误差。

本文将介绍伺服控制器的PID调节技巧,以帮助读者更好地理解和应用该算法。

首先,我们先来了解PID调节的基本原理。

PID控制算法是将比例、积分和微分三个部分结合起来,通过调节这三个参数来实现对系统的控制。

比例部分通过与误差信号直接相乘,将误差信号乘以一个比例系数得到控制量;积分部分将误差信号累加,并乘以一个积分时间常数;微分部分通过对误差信号的变化率进行测量,并乘以一个微分时间常数。

通过适当地调节这三个参数,可以实现系统的稳定控制。

接下来,我们来讨论PID调节的具体技巧。

首先是比例参数的调节。

比例参数决定了控制量与误差信号的线性关系。

当比例参数较大时,系统的响应速度会增加,但也会引入较大的超调量和震荡现象;反之,比例参数较小时,系统的响应速度会变慢,但能够减小超调量和震荡现象。

因此,需要根据实际情况调节比例参数,一般通过试探法逐步增大或减小比例参数,直至获得较好的控制效果。

其次是积分参数的调节。

积分参数决定了对误差信号的累积作用。

当积分参数较大时,系统的积分作用较强,可以较快地消除系统的稳态误差;反之,积分参数较小时,系统的积分作用较弱,可能无法完全消除稳态误差。

调节积分参数的方法一般是先调节比例参数至较好的效果,然后逐步增大或减小积分参数,直至获得更好的控制效果。

最后是微分参数的调节。

微分参数决定了对误差信号变化率的响应程度。

当微分参数较大时,系统对误差信号的变化更为敏感,能够更快地减小超调量和提高系统的稳定性;反之,微分参数较小时,系统对误差信号的变化较不敏感。

通常情况下,微分参数的调节相对比例参数和积分参数来说更为困难,需要根据系统的实际情况进行综合判断。

伺服系统的辨识与非线性PID 控制

伺服系统的辨识与非线性PID控制作者:王爱祥【摘要】:针对伺服系统是一个非线性、多参数、强耦合的对象,采用参数辨识的方法获得伺服系统的数学模型,通过模型验证表明辨识得到的模型和实际的模型能很好地吻合。

鉴于常规PID控制器在工业控制领域中的不足,文中介绍了一种非线性PID控制器,并对伺服系统进行相应控制。

数字仿真结果表明所设计的非线性控制器性能优于常规PID控制器。

【关键词】:非线性PID 控制器;系统辨识;伺服系统1. 引言伺服控制系统的研究不仅要使数控系统体系结构开放,更重要的是要结合计算机技术、自动控制技术、机械加工的最新技术,实现高速度、高精度、高可靠性的数控加工,将数控系统的加工质量、功能、可靠性提高到一个新的水平。

要实现这一目标,涉及到许多关键技术。

伺服系统的控制都由软件实现,在伺服进给系统的驱动部件和位置检测元件的动态响应、精度都满足要求的前提下,优良的伺服控制策略将是影响伺服系统性能的主要因素。

有着几十年应用经验的经典控制理论目前在各个控制领域仍然被大量使用。

其中PID 控制算法结构简单,对模型误差具有鲁棒性,易于操作,应用最为广泛。

对于简单的PID 控制器,参数一经整定,在整个过程中便一直保持不变。

这样的控制器很难同时满足跟踪设定值和抑制扰动的要求,也无法适应过程特性的变化,而且传统PID控制器中的线性组合常引起快速性与超调量之间的矛盾[2]。

针对传统PID 控制器的不足,本文将采用一种非线性PID 控制器来完成对伺服系统的控制。

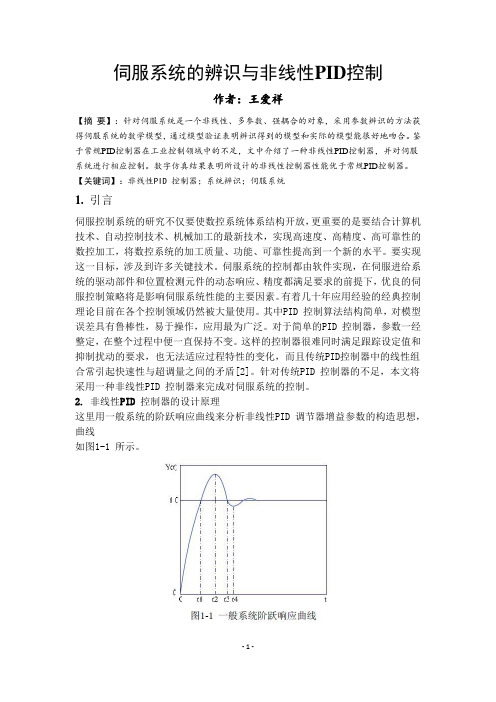

2. 非线性PID 控制器的设计原理这里用一般系统的阶跃响应曲线来分析非线性PID 调节器增益参数的构造思想,曲线如图1-1 所示。

(1) 比例增益参数Kp:在响应时间0 ≤t ≤t1段,为保证系统有较快的响应速度,比例增益参数p K 在初始时应较大,但同时为了减小超调量,希望误差p e 逐渐减小时,比例增益也随之减小,这样就使得系统惯性逐渐减弱,不至于产生过大的超调量;在1 2 t ≤t ≤t 段,为了增大反向控制作用,减小超调,期望Kp逐渐增大;在t2 ≤t ≤t3段,为了使系统尽快回到稳定点,并且不再产生大的惯性,期望p K 逐渐减小;在3 4 t ≤t ≤t 段,期望p K 逐渐增大,目的是增大反向控制作用,减小超调。

《2024年电液伺服系统模糊PID控制仿真与试验研究》范文

《电液伺服系统模糊PID控制仿真与试验研究》篇一一、引言随着现代工业自动化技术的飞速发展,电液伺服系统作为重要组成部分,在众多领域中发挥着重要作用。

然而,由于电液伺服系统存在非线性、时变性和不确定性等特点,其控制问题一直是研究的热点和难点。

传统的PID控制方法在面对复杂多变的环境时,往往难以达到理想的控制效果。

因此,本文提出了一种基于模糊PID控制的电液伺服系统控制策略,并进行了仿真与试验研究。

二、电液伺服系统概述电液伺服系统主要由液压泵、液压马达、传感器和控制器等部分组成。

它利用电信号驱动液压系统工作,实现对负载的精确控制。

由于其具有高精度、快速响应等特点,在机械制造、航空航天、船舶等领域得到了广泛应用。

然而,由于电液伺服系统的复杂性,其控制问题一直是研究的重点。

三、模糊PID控制策略针对电液伺服系统的特点,本文提出了一种模糊PID控制策略。

该策略结合了传统PID控制和模糊控制的优点,通过引入模糊逻辑对PID参数进行在线调整,以适应系统参数的变化和环境干扰。

模糊PID控制策略能够在保证系统稳定性的同时,提高系统的响应速度和抗干扰能力。

四、仿真研究为了验证模糊PID控制策略的有效性,本文进行了仿真研究。

首先,建立了电液伺服系统的数学模型和仿真模型。

然后,分别采用传统PID控制和模糊PID控制对模型进行仿真实验。

通过对比两种控制策略的响应速度、稳态精度和抗干扰能力等指标,发现模糊PID控制在电液伺服系统中具有更好的性能。

五、试验研究为了进一步验证模糊PID控制策略的实用性,本文进行了试验研究。

在试验过程中,首先搭建了电液伺服系统的试验平台,然后分别采用传统PID控制和模糊PID控制对实际系统进行控制。

通过对比两种控制策略的试验结果,发现模糊PID控制在电液伺服系统中具有更高的稳态精度和更快的响应速度。

此外,在面对环境干扰时,模糊PID控制也表现出更强的抗干扰能力。

六、结论本文通过对电液伺服系统的模糊PID控制进行仿真与试验研究,验证了该策略的有效性。

伺服系统中的控制算法研究

伺服系统中的控制算法研究伺服系统是指将电机、传感器和控制器等组成一个闭环系统,实现精确控制的系统。

在工业自动化领域,伺服系统被广泛应用于各种机器人、机床、包装设备等设备中,可以实现高速、高精度、高效的动作控制。

伺服系统的核心是控制算法,它可以根据传感器反馈的位置/速度/力等信息,计算出电机所需的控制信号,从而实现所需的运动。

本文将着重介绍伺服系统常用的P控制、PI控制和PD控制算法,并比较它们的优劣势。

同时,还将介绍最近比较受关注的模糊控制算法和神经网络控制算法,并探讨它们在伺服系统中的应用前景。

一、P控制算法P控制算法是伺服系统中最简单的一种算法。

它基于位置偏差和控制增益的乘积来计算电机控制信号。

其数学模型可以用以下公式表示:U(t) = Kp (R(t) - P(t))其中,U(t)为电机控制信号,Kp为控制增益,R(t)为目标位置,P(t)为当前位置。

P控制算法的优势是简单易实现,计算速度快,对系统稳定性的影响较小。

缺点是只能解决位置偏差,不能考虑速度/加速度等因素,难以应用于复杂的伺服系统中。

二、PI控制算法PI控制算法在P控制算法的基础上,增加了积分项来消除系统的稳态误差。

其数学模型可以用以下公式表示:U(t) = Kp (R(t) - P(t)) + Ki ∫[0,t](R(τ) - P(τ))dτ其中,Ki为积分增益,∫[0,t](R(τ) - P(τ))dτ为滞后误差。

相对于P控制算法,PI控制算法具有更好的稳定性和跟踪精度。

但是,它也容易产生过调振荡或者欠调振荡现象,需要对控制增益和积分增益进行调整。

三、PD控制算法PD控制算法是在P控制算法的基础上,增加了微分项,使得系统对目标位置的达成速度更快,同时也增加了系统的稳定性。

其数学模型可以用以下公式表示:U(t) = Kp (R(t) - P(t)) + Kd(dP/dt)其中,Kd为微分增益,dP/dt为位置的变化率。

PD控制算法的优势在于即使在系统加速或减速时,也能保持良好的稳定性。

伺服系统转动惯量辨识及控制器PI参数优化

No.4Apr.2021第4期2021年4月组合机床与自动化加工技术Modular Machine Tool & Automatic Manufacturing Techninue文章编号:1001 -2265(2021)04 -0096 -04DOI : 10.13462/j. cnki. mmtamt. 2021.04. 023伺服系统转动惯量辨识及控制器PI 参数优化孙彦瑞,苏成志(长春理工大学机电工程学院,长春130000)摘要:在机器人运行时,为了使伺服电机在最优性能下达到目标速度、在工作过程中有着更强的抗 扰动能力,并避免出现震荡、谐振的状况,从而造成机器人运行时动态稳定性严重降低。

提出一种 基于非线性动态学习因子的粒子群优化算法,对普通粒子群优化算法进行改进。

该算法以伺服系 统控制模型中的速度控制器为核心,实时辨识负载转动惯量值,使伺服系统内部控制参数根据实际 工况调节;运用该辨识值,通过计算得到速度控制PI 参数值,并实时修正速度控制器PI 参数值。

MATLAB/SIMULINK 仿真结果表明,与传统的粒子群优化算法相比,无论在电机启动过程中、还是 负载扰动下,该方法都具有更快的响应速度、更高的控制精度以及更强的抗干扰能力。

关键词:转动惯量;非线性动态学习因子;粒子群优化算法;速度控制器PI 参数中图分类号:TH166 ;TG506 文献标识码:AServo System Inertia IdenhPcahon and Controller PI Parameter OptimizationSUN Yan-rui , SU Cheng-zhi(School of Mechanical and Electrical Engineering , Changchun Univvrsity of Science and Technolo/y , Changchun 130000, Ch/ia )Abstrach : During the operation of the robot , in order to make the servo motor achieve the target speed un der the optimal performance , and have stronger anti-disirbance ability in the working proces s , and to a void the prob —m of vibration and resonance , resulting in a serous reduction in the dynamic stability of the robot. The coniol model of servo motor is analyzed , and a particle swarm optimization algorithm based on nonlmear dynamic learning factor is proposed. The algorithm ties the speed conioller in the servo system coniol model as the core , and can identify the loadz moment of inertia in real time , so that the internaicontrol parameters of the s ervo system can be adjusted according to the acial condbions. By using the i dentification value , the PI parameter value of the speed control is obtained through calculation , and the PI parameter value of the speed conioller is corrected in real time. The results of MATLAB/SIMULINK sim ulation show that compared with the traditional pakWle swarm optimization algorithm , this method has fas ter response speed , higher control accuracy and stronger anti-interference ability , whether in the motorsha+hing p+oce s o+unde+hheload dishu+bance.Key wois : moment of inertia ; nonlinear dynamic learning factor ; particle swarm optimization tgoriim ; speed conho l e+PIpa+amehe+0引言机器人在运行时,每个轴的负载转动惯量与负载 扭矩随着机器人的姿态的变化而变化;伺服系统对负 载转动惯量的辨识精度、辨识快慢,决定着伺服系统运 行的稳定性、精确性与快速性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服系统的辨识与非线性PID 控制詹鹏,毛玉良东南大学机械工程学院,南京(211189)E-mail :zhanpeng84@摘 要:针对伺服系统是一个非线性、多参数、强耦合的对象,采用参数辨识的方法获得伺服系统的数学模型,通过模型验证表明辨识得到的模型和实际的模型能很好地吻合。

鉴于常规PID 控制器在工业控制领域中的不足,文中介绍了一种非线性PID 控制器,并对伺服系统进行相应控制。

数字仿真结果表明所设计的非线性控制器性能优于常规PID 控制器。

关键词:非线性PID 控制器;系统辨识;伺服系统中图分类号:TP273+.11. 引 言伺服控制系统的研究不仅要使数控系统体系结构开放,更重要的是要结合计算机技术、自动控制技术、机械加工的最新技术,实现高速度、高精度、高可靠性的数控加工,将数控系统的加工质量、功能、可靠性提高到一个新的水平。

要实现这一目标,涉及到许多关键技术。

伺服系统的控制都由软件实现,在伺服进给系统的驱动部件和位置检测元件的动态响应、精度都满足要求的前提下,优良的伺服控制策略将是影响伺服系统性能的主要因素。

有着几十年应用经验的经典控制理论目前在各个控制领域仍然被大量使用。

其中PID 控制算法结构简单,对模型误差具有鲁棒性,易于操作,应用最为广泛。

对于简单的PID 控制器,参数一经整定,在整个过程中便一直保持不变。

这样的控制器很难同时满足跟踪设定值和抑制扰动的要求,也无法适应过程特性的变化,而且传统PID 控制器中的线性组合常引起快速性与超调量之间的矛盾[2]。

针对传统PID 控制器的不足,本文将采用一种非线性PID 控制器来完成对伺服系统的控制。

2. 非线性PID 控制器的设计原理这里用一般系统的阶跃响应曲线来分析非线性PID 调节器增益参数的构造思想,曲线如图1-1所示。

图1-1 一般系统阶跃响应曲线(1) 比例增益参数p K :在响应时间10t t ≤≤段,为保证系统有较快的响应速度,比例增益参数p K 在初始时应较大,但同时为了减小超调量,希望误差p e 逐渐减小时,比例增益也随之减小,这样就使得系统惯性逐渐减弱,不至于产生过大的超调量;在12t t t ≤≤段,为了增大反向控制作用,减小超调,期望p K 逐渐增大;在23t t t ≤≤段,为了使系统尽快回到稳定点,并且不再产生大的惯性,期望p K 逐渐减小;在34t t t ≤≤段,期望p K 逐渐增大,目的是增大反向控制作用,减小超调。

显然,按上述变化规律,p K 随误差p e 变化的大致形状如图1-2(a)所示,根据该图可以构造如下非线性函数(())(1sec (()))p p p p p p K e t a b h c e t =+−(1-1)式中,p a ,p b ,p c 为正实数。

当误差p e →±∞时,p K 取最大值为p p a b +;当0p e =时,p K 取最小值为p a ;p b 为p K 的变化区间,调整p c 的大小可以调整p K 变化的速率。

(2) 微分增益参数d K :在响应时间10t t ≤≤段,微分增益参数d K 应由小逐渐增大,这样可以保证在不影响响应速度的前提下,抑制超调的产生;在12t t t ≤≤段,继续增大d K ,从而增大反向控制作用,减小超调量。

在2t 时刻,减小微分增益参数d K ,并在随后的24t t t ≤≤段再次逐渐增大d K ,抑制超调的产生。

根据d K 的变化要求,d K 的变化形状如图1-2(b)所示,所构造的非线性函数为(())/(1exp(()))d p d d d d p K e t a b c d e t =++⋅ (1-2)式中,d a ,d b ,d c ,d d 为正实常数,d a 为d K 的最小值,d d a b +为d K 的最大值,当0p e =时,/(1)d d d d K a b c =++,调整d d 的大小可调整d K 的变化速率。

(a)p K 变化曲线 (b) d K 变化曲线 (c) i K 变化曲线图1-2 非线性增益调节参数变化曲线(3) 积分增益参数i K :一般来说,积分控制的主要作用是消除系统的稳态误差。

当误差信号较大时,希望积分增益不要太大,以防止响应产生震荡,有利于减小超调量;而当误差较小时,希望积分增益增大,以消除系统的稳态误差。

根据积分增益的希望变化特性,积分增益参数i K 的变化形状如图1-2(c)所示,其非线性函数可表示为(())sec (())i p i i i K e t a h c e t = (1-3)式中,(())sec (())i p i i i K e t a h c e t =为正是常数,i K 的取值范围为(0,)i a ,当0p e =时,i K 取最大值。

i c 的取值决定了i K 的变化快慢程度。

综合上述式(1-1)、(1-2)、(1-3)式可得,非线性PD 调节器的控制输入为:0()()(())()(())()(())t p p p p i p p i p de t u t K e t e t K e t e t dt K e t dt =++∫ (1-4)通过上述分析可知,如果非线性函数(1-1)、(1-2)、(1-3)式中的各项参数选择恰当的话,上述非线性PID 调节器能够使控制系统既达到响应快,又无超调的目的。

另外,由于非线性PID 调节器中的增益参数能够随控制误差而变化,因而它相比较常规线性PID 控制也具有更强的自抗干扰能力[1]。

3. 伺服系统的数学模型3.1模型辨识概述在实际工程系统中,数学模型的建立有两种方法:一种是以基本物理定律,以及系统的结构推导出模型。

这种方法得出的数学模型称之为机理模型或解析模型;另一种方法是从系统的运行和试验数据建立系统的模型,这种方法称之为系统辨识[3]。

系统辨识方法是一种比较实用的方法,可根据系统输入输出数据直接提取其模型的理论。

在本伺服系统环节中,由于缺少电机很多相关参数和电机本身非线性因素的影响,使其机理建模较为困难。

为了研究问题的简化,可通过辨识的方法寻求伺服电机的等效数学模型,系统辨识是在输入输出的基础上,从一类系统中确定一个与所测系统等价的系统,系统辨识只关心系统的输入、输出关系,省略了系统本身中间环节复杂的过程,在某种程度上,通过辨识得到的模型比机理建模更能反映系统的本身特性。

针对本伺服系统,整个数字伺服系统的结构模型可由下图几个环节组成:伺服驱动单元图2-1 伺服系统方块图本节叙述的方法是把控制对象视作为整个系统中的一个环节,并在不增加额外硬件的条件下,利用DSP 运动控制卡来控制该环节的输入并采样输出数据,然后上传至PC 机,并使用Matlab 对所获得的数据进行滤波来辨识获得系统的数学模型。

辨识的结果可为运动控制系统的算法研究、仿真及故障诊断等提供相应的依据。

3.2 输入信号的选择为了建立单输入/单输出的伺服系统动态特性的数学模型,可采用阶跃响应(时间域)法。

整个实验平台的框图如图2-2所示。

在DSP 运动控制卡设定伺服电机速度,通过伺服驱动器使伺服电机从静止运行到设定的速度,并在此期间,利用DSP 的正交编码接口从伺服驱动器中读出伺服电机的速度响应,并将读出的数据保存到PC 机中,便于以后的MATLAB 分析。

图2-2 实验平台框图对于该伺服电机和相匹配的伺服驱动器作为被辨识对象,永磁同步交流伺服电动机的调速特性和直流电动机类似,故可以把该套伺服系统看成线性系统,因此我们可以用对线性系统辨识的方法对此系统进行辨识[4]。

整个伺服系统是一个高阶系统,运用高阶系统的近似理论我们将高阶系统近似为一个二阶系统。

选取三组DA值分别对系统进行参数辨识,DSP输入的DA值和电机的转速的对应关系如下表表1 DA值和电机转速的对应关系DA值电机的转速(r/min)0 15004096-1500500 1133.31000766.5由于DSP运动控制卡的DA芯片是12位,因此DA的0和4096对应的电机转速是已知的。

DA值为2045时应的电机转速为0,是通过实验测得的,并且DA值和电机转速之间成线性关系,故可推算出其他DA值对应的电机转速。

为了能使辨识获得的模型充分的体现出系统的动态特性,选取DA值也是很重要的一个环节。

通过分析决定选用三组DA值来辨识系统的参数,分别为0,500,1000。

每一组DA值获得3组数据,用0,1000这两组数据来辨识系统的参数,再用500这组数据来验证辨识参数的正确性。

3.3 数据预处理通过控制卡采样获得的输入输出数据并上传至PC机以后,可以通过MATLAB向导导入到MATLAB工作区。

这里使用plot(Data)将采样数的数据以图形的方式表现出来,如图2-3所示。

很容易就能从图中看出采样的数据中包含着很多的噪声信号,因此如果直接对采样的数据进行参数辨识,则最后得到的辨识结果不能很好的反应真实系统,存在着参数误差。

下面将采用加窗多项式拟合平滑数据方法对采样数据进行滤波。

滤波后的伺服系统速度响应曲线如图2-4所示。

从图中可以看出,滤波后的阶跃响应并没有丢失大量的原始数据,仍能正确反映伺服系统的运动趋势。

图2-3 原始伺服系统速度阶跃响应图 图2-4 滤波后伺服系统速度阶跃响应图这样我们就完成了数据的采集以及处理,我们将获得数据分为两部分,一部分用于辨识系统的模型,另一部分用于对辨识的模型进行验证。

3.4 模型的辨识辨识的目的就是要获得系统的传递函数,在2.2节已经说明了将伺服系统看成一个二阶线性系统,因此我们只要从伺服系统的阶跃响应曲线中获得系统的延迟时间,上升时间,峰值时间和调整时间,就能推导出系统的传递函数。

二阶伺服系统的传递函数为:222()2s n n nG s e s s τωξωω−=++g我们辨识的目的就是求出ξ,n ω和τ得值。

在MATLAB 中对所有的速度阶跃响应进行滤波,得到类似于图2-4所示的阶跃响应图,从图中获得系统的延迟时间,上升时间,峰值时间和调整时间。

下面是对伺服系统速度阶跃响应信号滤波后得到参数值。

伺服系统在不同DA 值下,延迟时间都为1ms 。

表2 不同DA 值对应的时间参数 给定DA 值(对应电机转速) 上升时间Tr(ms)峰值时间Tp (ms)调整时间Ts (ms)22.5 30.5 52 23 30 47.5 0(1500r/min) 21.5 29 47.5 21 28 46 20.5 28 43.5 500(1133.3r/min)21 28 53.5 21.5 29 49 23 31 51 1000(766.5r/min)22 30 51在二阶系统中,上升时间r d T πβω−=,峰值时间p d T πω=,调整时间4s nT τξω4==,其中β=,d ωω=,ξ为系统的阻尼比,n ω为系统无阻尼固有频率。