转炉烟气净化系统中烟气的分析和量的计算

转炉案例介绍:转炉一次烟气(含大量煤气)系统流程

转炉一次烟气(含大量煤气)系统现有流程如下:转炉一级洗涤塔二级洗涤塔文氏管旋流脱水器转炉烟气系统采用文氏塔除尘的工艺,其除尘效率并不能满足现有国家关于大气污染物的排放标准,因而需要进行除尘改造。

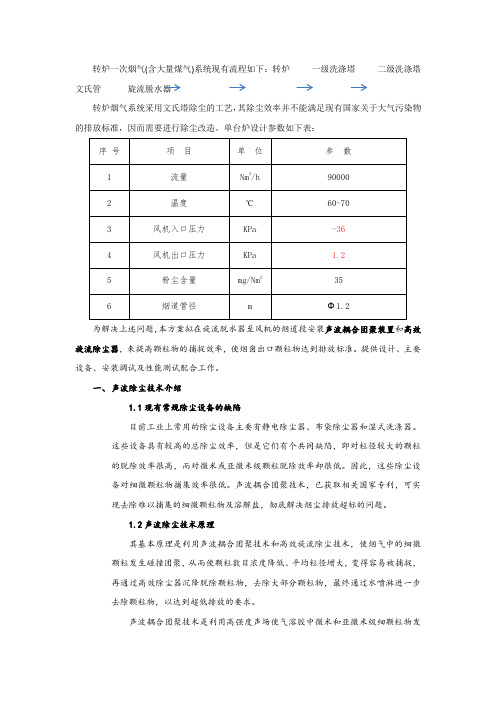

单台炉设计参数如下表:为解决上述问题,本方案拟在旋流脱水器至风机的烟道段安装声波耦合团聚装置和高效旋流除尘器,来提高颗粒物的捕捉效率,使烟囱出口颗粒物达到排放标准。

提供设计、主要设备、安装调试及性能测试配合工作。

一、声波除尘技术介绍1.1现有常规除尘设备的缺陷目前工业上常用的除尘设备主要有静电除尘器、布袋除尘器和湿式洗涤器。

这些设备具有较高的总除尘效率,但是它们有个共同缺陷,即对粒径较大的颗粒的脱除效率很高,而对微米或亚微米级颗粒脱除效率却很低。

因此,这些除尘设备对细微颗粒物捕集效率很低。

声波耦合团聚技术,已获取相关国家专利,可实现去除难以捕集的细微颗粒物及溶解盐,彻底解决烟尘排放超标的问题。

1.2声波除尘技术原理其基本原理是利用声波耦合团聚技术和高效旋流除尘技术,使烟气中的细微颗粒发生碰撞团聚,从而使颗粒数目浓度降低、平均粒径增大,变得容易被捕捉,再通过高效除尘器沉降脱除颗粒物,去除大部分颗粒物,最终通过水喷淋进一步去除颗粒物,以达到超低排放的要求。

声波耦合团聚技术是利用高强度声场使气溶胶中微米和亚微米级细颗粒物发生相对运动并进而提高它们的碰撞团聚速率,由于颗粒表面存在着很强的范德华吸引力,一旦颗粒发生了碰撞,它们便十分可能粘附而形成较大一级的团聚物,使细颗粒物在很短的时间范围内,粒径分布从小尺寸向大尺寸方向迁移,颗粒数目浓度减少,进而增强后续除尘(除雾)设施的脱除效率,原理见下图:声波团聚处理示意 粒运动轨迹图1.3声波团聚技术的应用前景利用声波团聚技术,可去除难以捕集的细微颗粒物及溶解盐,从源头做到深度去除。

多效声波装置应用于烟气深度除尘系统优点: (1)声波团聚技术具有适应性强,可靠性高; (2)一次性投资低,运行及维护费用低; (3)施工周期短,几乎不占“0”米面积;(4)不产生二次污染等诸多优点,可替代其它除尘方式,达到烟气超低排放的要求,同时声波不会对用户设施产生任何的副作用,对用户运行维护不会增加任何的负担。

转炉烟气净化系统中烟气的分析和量的计算

l

气的分析和烟气 量的计算 。

1 转炉煤气 净化 回收 系统 中烟气 的分析 1 1 炉气的生成和变化规律 . 炉气指铁水 中的碳与工业氧作用后 的产物 , 即出炉 口前 的废气 叫炉气 。炉气量 的大小主要 取决 于吹氧 量及铁 水碳 含量的大小 。单位时间 内产气量 的大小 主要取 决于脱 碳速 度, 供氧强度越大 , 碳速度越 快 , 脱 产气量就越 大。由于炉 内 温度很 高, 的主要氧 化物 是 C 碳 O,所 以炉 气 的主要 成 分是

WA GY ngn TANY Y i hn Z A Y j G OQca K N Y zu N ogag I e ETa og H I ui n e U i o O G uh h ( h a/ dHay OuaN tm ev o R or ntu o ,t  ̄ a h/steC . L c /t d. X ’,703 ) /Ⅱl 10 2

j

3

稠 4 一强

钿

转炉煤气干法净化 回收系统 主要 由蒸发冷却 器 、 圆筒形

电除尘器 、 风机 、 切换 站、 煤气 冷却器 和烟 囱等组 成 , 针对一 套具体的转炉 , 设计其 于法净化 回收系统的第一步就是对烟

2

-

岳 2

●

: - 1 2 5 0 0 1 I ;

王永 刚 田野 叶天鸿 翟玉杰 郭启超 孔玉柱

( 中国重型机械研究 院有 限公司 西安 70 3 ) 102

摘

要 转炉煤气干法净化 回收技术已被认定 为转炉煤气处理技术 的今 后发展方 向。我 国在转炉煤 气干法净化 回收

技术方面已经做 了全 面深入 的研究 , 并于 20 06年创新性地 开发 出了完全适合我 国转炉炼钢 的转炉煤气 干法净化 回收系统。 设计转炉煤气 干法净化 回收系统的第一步也是最关键 的一步 , 就是转炉烟气的分析和烟气量 的准确计算。

用系统的观点对转炉一次烟气除尘系统冒黄烟的分析和解决实践

用系统的观点对转炉一次烟气除尘系统冒黄烟的分析和解决实践摘要:转炉冶炼过程中一次烟气除尘系统时常有冒黄烟的现象,本文对其成因进行详细分析,并根据多年对该系统的认识提出一些解决办法。

关键词:一次烟气除尘系统黄烟一、概述经过近30年的建设和发展,某厂现在拥有三座35t氧气顶吹转炉和三座100t氧气顶、底复吹转炉,与之配套的一次烟气除尘系统共有六套。

在生产过程中时常发生转炉平台、高层屋架区和烟气放散塔等处冒黄烟,对厂房和周边环境造成污染,给员工和周边居民的身体健康带来危害,已引起政府环保部门、公司管理层和员工的普遍关注。

本人通过十多年对转炉一次烟气除尘系统的认识、了解,发现一些造成该系统冒黄烟的成因,并采取过一些措施,取得了一些成果。

本文对其进行总结,供读者参考。

二、转炉一次烟气除尘系统流程简介和工作原理叙述1、35t氧气顶吹转炉一次烟气除尘系统主要由活动烟罩、汽化烟气冷却烟道(又称余热锅炉)、一级文氏管、泥渣捕集器(又称重力脱水器)、二级文氏管、弯头脱水器、水雾分离器、一次烟气除尘风机、三通阀、旁通阀、水封逆止阀、V型水封、放散塔、煤气柜和将以上设备连接在一起的工艺管道组成。

其系统工艺流程图如下:其工作原理是:转炉冶炼过程中产生的高达1450℃,含尘150g/Nm3左右的烟气经过汽化冷却烟道热交换,使烟气温度到达烟道尾段时冷却降至900℃左右;从烟道尾部出来的含尘烟气在一级文氏管处进行二次冷却和灭火,同时进行烟气粗净化,使粗颗粒的烟尘与一文喉口处的水雾充分混合凝结成雾滴,在重力和惯性力的双重作用下撞沉在泥渣捕集器底部,由煤洗水带出系统;之后沿着管道含有细颗粒的烟气到达二级文氏管处进行第三次冷却,同时进行烟气精净化,使细颗粒的烟尘与二文喉口处的水雾再次充分混合凝结成雾滴,在重力和惯性力的双重作用下撞击、沉降在弯头脱水器和水雾分离器的挡板和隔板上,随分离的冷却水带出系统;经过净化好的烟气,温度、含尘达标(100mg/Nm3以下),在风机提供的动力作用下经过风机,在CO≥35%、02≤2%的条件下(其他条件也满足),三通阀转到回收位置,水封逆止阀开启,V型水封在低水位溢流导通,煤气(满足回收条件的烟气)就通过管路到达煤气柜储存。

65吨转炉一次烟气净化除尘设备参数计算(精)

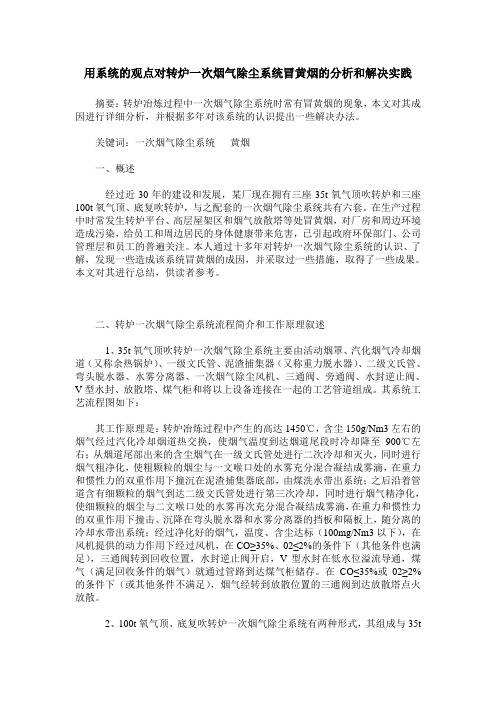

65吨转炉一次烟气净化除尘设备参数计算一:转炉工艺参数:转炉公称容量:65t;铁水装入量:按照75t/炉计算;平均冶炼周期:30min,其中吹氧时间 14min炉气量 QL=75000*(0.04-0.001)*22.4*60*1.8/(12*14)=42120 m3/h 烟气量 QN=(1+1.88*0.1*0.86)*42120=47568 Nm3/h* 工作烟气量 Qz=88000 m3/h除尘风机选型:风机风量 Q=96000 m3/h P=27000Pa二:ф850溢流文氏管最大处理量: 100000 m3/h;烟气进口温度:900~1050℃;烟气出口温度:72℃;喉口浊环水供水流量: 190 m3/h;喉口供水温度: 35 ℃;浊环水悬浮物:≤80 mg/L;喉口喷头处水压:0.35~0.4 Mpa;进出口压力差: 2000--4000Pa水冷夹套净环水供水温度: 35℃;水冷夹套供水流量:30m3/h;水冷夹套进水压力:0.3Mpa;溢流水箱浊环水供水流量:35m3/h;溢流水箱供水温度:35℃;溢流水箱供水压力:0.3Mpa;入口直径:Φ2150 mm出口直径:Φ1280 mm收缩段角度:26度扩散段角度:8.5度喉口烟气流速: 50 m/s出口烟气流速: 18 m/s三: R-D可调文氏管喉口喉口尺寸:1150*610*800 mm;阀芯尺寸:650*300 mm喉口处烟气流量:30000-120000 m3/h;60度烟气流量 80000 m3/h;按照100m/s计算;进口温度:~720C;出口温度: ~630C;喉口的烟气流速: 90~110m/s;水气比:1.3;浊环水供水温度400C ;供水压力0.35–0.4Mpa;悬浮物≤80mg/l;二文浊环水总耗水量: 130 t/h;进口压力差:11000-13500 Pa;二文入口烟气含尘浓度:16000mg/m3(标况)二文出口含尘量:≤100mg/ m3;氮气条件:供气压力0.5~0.6Mpa;耗气量氮气捅针28.8Nm3/h;电源条件: 380VAC(±10%)三相四线制,负载电流不大于10A,频率:50Hz 供水压力:0.3Mpa;。

锅炉烟气量,烟尘,二氧化硫的计算

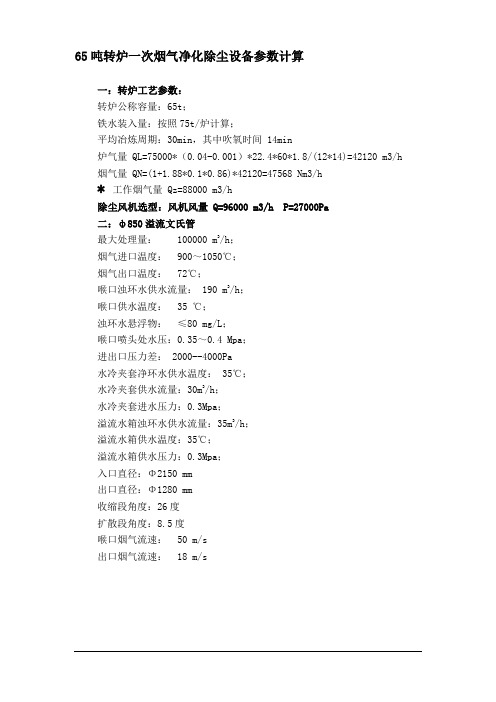

一、烟气量的计算:0V -理论空气需求量(Nm 3/Kg或Nm 3/Nm 3(气体燃料)); ar net Q ⋅-收到基低位发热量(kJ/kg或kJ/Nm 3(气体燃料));daf V -干燥无灰基挥发分(%);V Y -烟气量(Nm 3/Kg 或Nm 3/Nm 3(气体燃料));α-过剩空气系数, α=αα∆+0。

1、理论空气需求量daf V >15%的烟煤:278.01000Q 05.1arnet 0+⨯=⋅V daf V <15%的贫煤及无烟煤:61.04145Q arnet 0+=⋅V 劣质煤ar net Q ⋅<12560kJ/kg :455.04145Q arnet 0+=⋅V液体燃料:21000Q 85.0arnet 0+⨯=⋅V 气体燃料,ar net Q ⋅<10468kJ/Nm 3:1000Q 209.0ar net 0⋅⨯=V气体燃料,ar net Q ⋅>14655kJ/Nm 3:25.01000Q 260.0arnet 0-⨯=⋅V 2、实际烟气量的计算(1)固体燃料无烟煤、烟煤及贫煤:0arnet Y )1(0161.177.041871.04Q V V -++⋅α=ar net Q ⋅<12560kJ/kg 的劣质煤:0arnet Y )1(0161.154.041871.04Q V V -++⋅α=(2)液体燃料:0arnet Y )1(0161.141871.1Q V V -+⋅α=(3)气体燃料:ar net Q ⋅<10468kJ/Nm 3时:0arnet Y )1(0161.10.141870.725Q V V -++⋅α=ar net Q ⋅>14655kJ/Nm 3时:0arnet Y )1(0161.125.041871.14Q V V -+-⋅α=炉膛过剩空气系数0α表漏风系数α∆表烟气总量:y V B V ⨯=V -烟气总量,m 3/h 或m 3/a ;B -燃料耗量,kg/h 、m 3/h 、kg/a 、m 3/a 。

转炉湿法一次除尘的原理

转炉湿法一次除尘的原理转炉湿法一次除尘是一种常用的工业烟气净化技术,适用于钢铁冶炼等高温烟气处理过程中的颗粒物和废气治理。

该技术主要通过在烟气中加入水喷淋,利用水的吸附作用,将大部分的颗粒物和有毒气体捕集并去除,进而净化烟气,保护环境和人们的健康。

转炉湿法一次除尘的原理和过程如下:1. 烟气进入上部排烟筒:烟气从转炉排出后,进入上部排烟筒,进入除尘器系统。

排烟筒中设置出口阀门,通过调节阀门的开启程度可调节烟气的流速和烟道压降。

2. 喷水系统:在进入除尘器之前,烟气会通过灭火器喷水系统。

该系统主要通过调节水的喷淋量和角度,将烟气中的颗粒物湿化,使其变得更易沉积在水滴上。

3. 除尘轮:烟气进入除尘器之后,会遇到除尘轮。

除尘轮是一个旋转的金属片,通过高速旋转搅拌烟气和水滴,使颗粒物与水滴进行充分接触和湿化,同时也增加了烟气的涡流,促进颗粒物的沉降。

4. 引导板:为了增加除尘效果,除尘器中还设置了一系列的引导板。

引导板有助于改变烟气的流动方向,使烟气在除尘器中停留更长的时间,增加颗粒物与水滴的接触机会。

5. 水滴与颗粒物的接触和混合:在除尘轮和引导板的作用下,烟气中的颗粒物与喷洒的水滴充分接触和混合。

水滴中的溶解金属离子可以与灰尘中的无机物相结合形成水溶解物,以及可溶解气体和有机物的吸附效果。

6. 颗粒物的沉降和去除:由于水滴中的重力作用以及旋转力的作用,颗粒物会与水滴混合物一起快速沉降,并通过排水系统进行排除。

除尘器中设置了集水槽和排水管道,将带有颗粒物的水送入沉淀池和过滤装置,再经过处理后排放或回收。

7. 净化后的烟气排出:经过除尘处理后,烟气中的大部分颗粒物和废气得以去除,烟气成为更加清洁和无害的排放物。

转炉湿法一次除尘的优点包括:除尘效果好,可以同时去除颗粒物和有毒气体;低能耗,不需要额外的能量供应;操作简单,维护方便;净化效果稳定,可靠性高。

然而,转炉湿法一次除尘也存在一些缺点,如水的消耗量大,对水源的依赖性较强;处理后的废水需要进一步处理或回收;对于细颗粒物的去除效果相对较差等。

锅炉烟气量、烟尘、二氧化硫的计算

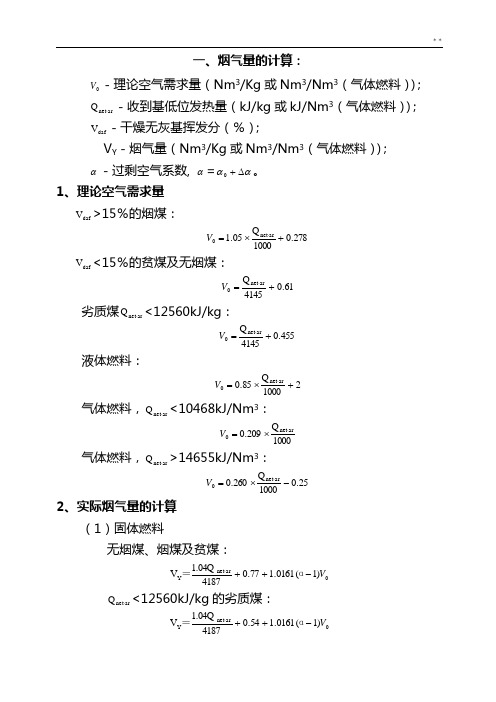

一、烟气量的计算:0V -理论空气需求量(Nm 3/Kg 或Nm 3/Nm 3(气体燃料)); ar net Q ⋅-收到基低位发热量(kJ/kg 或kJ/Nm 3(气体燃料)); daf V -干燥无灰基挥发分(%);V Y -烟气量(Nm 3/Kg 或Nm 3/Nm 3(气体燃料)); α-过剩空气系数, α=αα∆+0。

1、理论空气需求量daf V >15%的烟煤:278.01000Q 05.1arnet 0+⨯=⋅V daf V <15%的贫煤及无烟煤:61.04145Q arnet 0+=⋅V 劣质煤ar net Q ⋅<12560kJ/kg :455.04145Q arnet 0+=⋅V 液体燃料:21000Q 85.0arnet 0+⨯=⋅V 气体燃料,ar net Q ⋅<10468kJ/Nm 3:1000Q 209.0arnet 0⋅⨯=V 气体燃料,ar net Q ⋅>14655kJ/Nm 3:25.01000Q 260.0arnet 0-⨯=⋅V 2、实际烟气量的计算(1)固体燃料无烟煤、烟煤及贫煤:0arnet Y )1(0161.177.041871.04Q V V -++⋅α=ar net Q ⋅<12560kJ/kg 的劣质煤:0arnet Y )1(0161.154.041871.04Q V V -++⋅α=(2)液体燃料:0arnet Y )1(0161.141871.1Q V V -+⋅α=(3)气体燃料:ar net Q ⋅<10468kJ/Nm 3时:0arnet Y )1(0161.10.141870.725Q V V -++⋅α=ar net Q ⋅>14655kJ/Nm 3时:0arnet Y )1(0161.125.041871.14Q V V -+-⋅α=炉膛过剩空气系数α表烟气总量:y V B V ⨯=V -烟气总量,m 3/h 或m 3/a ;B -燃料耗量,kg/h 、m 3/h 、kg/a 、m 3/a 。

转炉煤气冷凝水量计算公式

转炉煤气冷凝水量计算公式

转炉煤气是钢铁企业内部中等热值的气体燃料,是氧气顶吹转炉炼钢过程中铁水中的碳和氧气作用后产生的可燃气体,主要可燃成分是一氧化碳,其体积分数为60%\~90%,标态下低位热值为7000kJ/m³左右。

转炉煤气中不含硫,含氢量也很少,是一种非常理想的燃料和化工原料。

不过,我并不了解转炉煤气冷凝水量的计算公式。

转炉煤气冷凝水量的计算可能涉及多个因素,包括转炉煤气的成分、温度、压力等。

如果需要准确的计算公式,建议参考相关的工程手册、专业书籍或咨询相关领域的专家。

此外,转炉煤气含有大量一氧化碳,毒性很大,在储存、运输、使用过程中必须严防泄漏。

如果发生煤气泄漏,应立即采取紧急措施,确保人员安全,并尽快联系专业人员进行检修和处理。