压铸过程中模具表面温度变化研究

压铸模流分析分析报告

压铸模流分析分析报告目录压铸模流分析分析报告 (1)引言 (1)背景介绍 (1)目的和意义 (2)压铸模流分析概述 (3)压铸模流分析的定义 (3)压铸模流分析的作用 (4)压铸模流分析的方法 (4)压铸模流分析的关键步骤 (5)模型建立 (5)材料参数设定 (6)网格划分 (7)求解器选择 (8)结果分析 (9)压铸模流分析的应用案例 (10)案例一:汽车零部件压铸模流分析 (10)案例二:电子产品外壳压铸模流分析 (11)案例三:家电产品压铸模流分析 (12)压铸模流分析的优势和局限性 (13)优势 (13)局限性 (14)结论 (14)对压铸模流分析的总结 (14)对未来研究的展望 (15)引言背景介绍压铸模流分析是一种重要的工程分析方法,用于评估和优化压铸模具的设计和制造过程。

随着工业技术的不断发展和进步,压铸模流分析在压铸行业中的应用越来越广泛。

通过模拟和分析压铸过程中的流动、凝固和收缩等关键参数,可以帮助工程师们更好地理解和控制压铸过程,提高产品质量和生产效率。

压铸是一种常用的金属成型工艺,广泛应用于汽车、航空航天、电子、家电等行业。

在压铸过程中,液态金属被注入到模具中,经过凝固和冷却后形成所需的零件或产品。

然而,由于压铸过程中涉及到复杂的流动和凝固现象,模具设计和制造过程中存在许多挑战和难题。

在传统的压铸模具设计中,通常需要通过试模和试产的方式来验证模具的可行性和性能。

这种方法不仅费时费力,而且成本高昂。

而压铸模流分析则可以在模具制造之前,通过计算机模拟和分析来预测和评估模具的性能。

通过模拟压铸过程中的流动、凝固和收缩等关键参数,可以帮助工程师们更好地理解和控制压铸过程,提高产品质量和生产效率。

压铸模流分析的核心是数值模拟方法,通过建立数学模型和计算流体力学(CFD)方法来模拟和分析压铸过程中的流动和凝固现象。

通过对模具结构、材料和工艺参数等进行优化,可以提高产品的成型质量和生产效率。

bmc 压铸 温度范围

bmc 压铸温度范围

BMC(Bulk Molding Compound)是一种热固性树脂复合材料,通常用于压铸成形。

在BMC压铸过程中,温度范围是一个非常关键的参数,它直接影响着成型质量和生产效率。

一般来说,BMC压铸的温度范围包括了原料预热、模具加热、成型和固化阶段。

首先,在原料预热阶段,BMC料需要在一定的温度范围内进行预热,以提高流动性和塑性,通常在120°C至160°C之间。

其次,在模具加热阶段,模具需要被加热到一定的温度以确保BMC料能够充分流动并填充模具腔体。

这个温度通常在150°C至200°C之间,具体取决于材料配方、模具结构和产品要求。

然后,在成型阶段,BMC料在模具中充分填充并进行成型,此时温度通常在160°C至220°C之间,确保材料能够充分流动并填充模具。

最后,在固化阶段,BMC料需要在一定的温度下进行固化,以确保成型零件的强度和稳定性。

通常固化温度在160°C至220°C 之间,固化时间根据具体材料和要求而定。

总的来说,BMC压铸的温度范围大致在120°C至220°C之间,具体的温度取决于原料配方、产品要求、模具设计等因素。

在实际

生产中,需要根据具体情况进行温度参数的优化和调整,以获得最

佳的成型效果和产品质量。

压铸工艺-影响压铸件质量的主要工艺参数

过高的速度将产生不利影响 气体不能充分逸出而形成气泡。

金属液成雾状进入型腔并粘附于型壁上,不能与 后来的金属液融合而形成夹杂等表面缺陷。

定期检查型芯是否变形 使用模具时要充分预热并且严格按工艺规程操作 对浇口方案及型芯型腔能否冷却等铸造方案进行重新论证 针对铸件的收缩情况对铸件形状进行改动 改进模具的材料或硬度

修复模具被冲蚀的部分 改进浇口位置、模具结构和铸造方案 改进模具的材料或硬度

检查浇注温度、循环时间、保压时间及模具温度等参数是否正确, 并严格遵守工艺规程 检查金属液化学成分是否合格 如果是由于局部过热造成局部收缩,可调节该部分的冷却水量或改 变浇口位置和金属液成分

产生漩涡,包住空气及冷金属,使铸件产生气孔 及氧化夹杂缺陷。

冲刷模具型腔,加剧磨损,缩短模具使用寿命

速度设定 一速 2000±500MM/S 二速 4000±2000MM/S 切换位置 20±10MM

3、压力

压射力是压铸机压射机构中推动压射活塞 运动的力。压射力是由泵产生压力油,并 通过蓄压罐,在压射缸内传递给压射活塞, 再由压射活塞传递给压射冲头,进而推动 金属液填充入模具型腔中。

(2)金属液温度

①浇注温度的作用及影响

提高浇注温度可以提高金属液的流动性, 有利于铸件表面质量的改善,但气体在金 属液内的溶解度及金属液的氧化增加,使 压铸模的寿命减短,并且易造成粘模。

低的浇注温度会降低金属液的流动性,但 可采用增大排气槽深度来改善排气条件; 由于低温的金属液在压射过程中产生涡流、 包气的可能性减小,铸件内在质量提高, 减小了因壁厚差而在厚壁处产生缩松及气 孔的可能性,同时减少了金属液对模具的 熔蚀及粘模,从而延长了模具使用寿命。

压铸工艺之温度

1.浇注温度浇注温度是指金属液浇注人压室的温度.生产中是通过控制保温炉中合金液的温度来实现控制浇注温度。

(1)铝合金对于不同形状、结构的铸件,浇注温度可控制在630-730℃;对薄壁复杂件,可采用较高温度,以提高金属液的流动性,获得良好的成型;对厚壁结构件,可采用较低温度,以减少凝固收缩。

浇注温度过高,铝水中吸气量会增加.使铸件厚壁处易产生针孔、缩孔、表面起泡;同时对模具腐蚀加快,使模具过早老化、龟裂。

浇注温度过低,流动性差,易产生冷隔、流纹、浇注不足等缺陷;温度过低铝液易产生成分偏差,使铸件中存在硬质点,造成后加工困难。

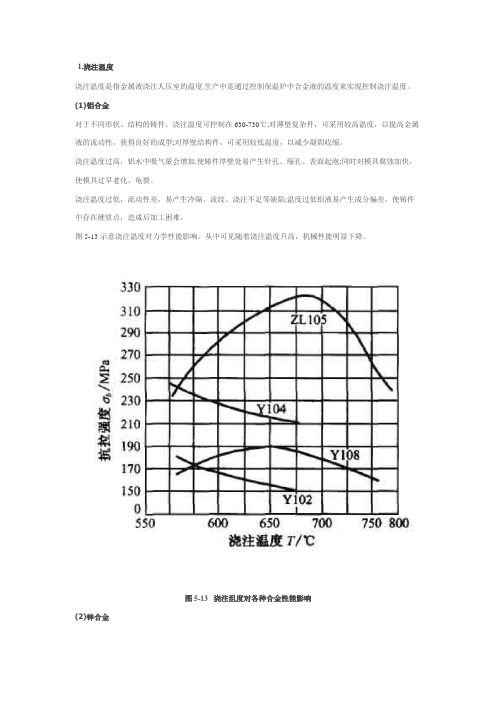

图5-13示意浇注温度对力学性能影响。

从中可见随着浇注温度升高,机械性能明显下降。

图5-13 浇注沮度对各种合金性能影响(2)锌合金锌合金采用热室机压铸,压铸机保温炉增锅内金属液温度为415-430℃,薄壁件、复杂件压铸温度可取上限;厚壁件、简单件可取下限。

进人鹅颈壶的金属液温度与增拐内的温度基本一致,通过控制坩埚金属液温度来控制压铸温度。

温度过高的害处:1)铝、镁元素烧损。

2)金属氧化速度加快,烧损量增加,锌渣增加。

3)热膨胀作用会发生卡死锤头故障。

4)铸铁柑涡中铁元素熔人合金液更多,高温下铝与铁反应咖快,会形成铁一铝金属间化合物的硬颖粒,使锤头,鹅颈壶过度磨损。

5)燃料消耗相应增加。

温度过低:合金液流动性差,不利于成型,影响压铸件表面质量。

表5-8为各种合金浇注温度。

表5-8 各种合金浇注温度(单位℃)注:1.浇注温度一般以保温炉金属液沮度表示。

2.锌合金沮度不宜超过450℃,否则结晶粗大。

----------------------------------------------------------------------------------------------------------------2.模具温度模具温度一般指模具表面温度,其标准状态应为合金液浇注温度1/3左右,模具温度极大影响到压铸件机械性能,尺寸精度和压铸模的寿命,必须严格按规范去做。

毕业设计(论文)-压铸铝合金用模具的热处理工艺设计

攀枝花学院学生课程设计(论文)题目:压铸铝合金用模具的热处理工艺设计学生姓名:学号:所在院(系):材料工程学院专业:级材料成型及控制工程班级:材料成型及控制工程指导教师:职称:讲师2013年12月28日攀枝花学院教务处制攀枝花学院本科学生课程设计任务书课程设计(论文)指导教师成绩评定表摘要本课设计了压铸铝合金用模具的热处理工艺设计。

主要讨论了压铸模的模具的热处理过程,其工艺路线:锻造→预备热处理(球化退火)→粗加工→去应力处理(650°)→精加工→最终热处理→渗氮。

此模具采用3Cr2W8V中碳高合金钢作为模具材料。

主要是其受热温度很高,同时还能承受很高的应力。

3Cr2W8V点,故可提高钢的热疲劳抗力。

钢中W含量较高,耐回火性高。

W还提高钢的AC1Cr主要提高钢的淬透性,并可提高热疲劳抗力、抗氧化性和耐蚀性。

少量的V 能细化晶粒,提高耐磨性。

关键词:压铸铝合金用模具压铸模3Cr2W8V目录摘要 (Ⅰ)1、设计任务 (1)1.1设计任务 (1)1.2设计的技术要求 (1)2、设计方案 (2)2.1压铸铝合金用模具的热处理工艺的 (2)2.1.1工作条件 (2)2.1.2失效形式 (2)2.2钢种材料 (3)3、设计说明 (4)3.1加工工艺流程 (4)3.2具体热处理工艺 (4)3.2.1预备热处理工艺 (4)3.2.2最终热处理 (4)3.2.3渗氮工艺 (5)4、常见缺陷分析及防止措施 (6)5、结束语 (7)6、热处理工艺卡片 (8)参考文献 (9)1 设计任务1.1设计任务压铸铝合金用模具的热处理工艺设计1.2设计的技术要求压铸模是液态金属制品成型的工具,要求有一定的强韧性、耐热疲劳性和抗蚀性能。

压铸模在工作时于热态金属长时间接触,受热温度高达500~800°甚至千度以上,同时还承受很高的应力,因此高的热稳定性、高温强度和耐热疲劳性能是这类模具用钢的主要性能要求。

而压铸铝合金用模具型腔的工作温度高达600℃左右。

压铸模温度场与铸件质量关系的研究与应用

3 ℃为 宜 ,压 铸 铝 合 金 的 浇 注 温 度 一 般 为 6 0 ~ 0 1℃

70 4。为结合实际生产条件 ,模 拟计算 了模具 预热温度 0 ℃[ ] 20 ,浇注温度 分别 为 6 0 ,6 0 ,6 0 时 ,压 铸模 0℃ 3℃ 5℃ 7℃ 具温度场 的分 布 ( 图 4 。 见 )

丁模 / 0 丁预 具 一 热

T铸 / o 件 一丁浇 注 件温度 ,丁 注为浇注温度 。 浇

() 2

其中 ,T 具 模 为模 具温度 ,丁 热 砸 为预热 温度 ,T 件 铸 为铸

从第 2 个周期 开始 ,每个周期的初始条件为 : 丁摸 具/l 一上一个周期结束 时模具 的温度场 : 。

() 4

分析 ,作 出以下假设 :

1 )液态合金 瞬时充满模具型腔 ,初始温度均匀 ,并瞬 时完成合模过程 ;

式中,

I 为边界法向温度梯度; , h 为边界传热系

数 ; s T卜 为界面两边 的温度 。 T -、

2 )铸件在压力作用下与模具 型腔 内表面完全接触 ,将 涂料和截 面热 阻对 传热 的影 响 ,折 算到铸件 与型 腔表面 的

所示 。

p

刍

苫 甚 旨

4 不 同 浇 注 温 度 下模 具 型 腔 表 面 温 度 随 时 间 的 变 化 曲线

口鞫 ●

图 2 定 、动模镶块 t 9 6 s =2 . 5 的温度场分布

Fi . Te p r t r iti u i n o e n g2 m e au e d s rb t fS ta d o

压铸模热处理基本原理和分析

压铸模热处理基本原理和分析钢的种类非常多,详细掌握所有种类的钢的热处理拜不是件容易的事。

对从事压铸工作的技术人员来说,更须耍掌握与压铸模用钢材的热处理有关的知识,掌握如何对压铸模的热作模具钢恰当地进行热处理的知识尤为重要。

所谓钢的热处理,简而言之,就是通过把钢加热、冷却来改变钢的内部组织和性质。

但是,由于目的不同而处理方法也有所不同。

压铸工作者在压铸模制作时,经常需对热作模具钢施行退火、淬火、回火热处理。

这些热处理也随钢的种类不同而有所不同。

即使同样目的的热处理,其方法也是有所不同的。

现在在JIS标准中的热作模具钢有:SKD 4、SKD5、SKD 6、SKD61, SKD62, SKT 2、SKT 3、SKT 4、SKT5、SKT 6、。

其中适合于铝合金压铸用的模具钢只有SKD 6、SKD61、(SKD 4、3KD 5是适合于锌合金压铸模用的钢。

这是由于钢的成分中的钨对于铝的亲合力很强,因此不适于用作铝合金的压铸模),与SKD61相当的热作模具钢,还由于各家钢厂在JIS标准中的化学成分有所不同而各有特色。

钢厂在确定本厂生产的钢材最适当的热处理方法之后,作为技术资料提要供给用户。

因此,在进行热处理的实际任务时,可参照钢厂提供的技术及有关热处理的专门书籍。

本文章仅就从事压铸技术工作者应该具有的最低限度的热处理知识,共同分享。

退火钢材退火的目的有多种,其主耍目的是:(1)降低钢材硬度,以利于加工,(2)消除内部应力,以便于防止加工后的变形和裂纹;(3)改善淬火前的结晶组织,以利于淬火。

现就压铸模制造过程中实施的退火处理加以说明:扩散退火热处理一般地说,合金钢从熔融状态到凝固,总是先从外表面开始,然后顺次地向中心部分凝固的。

凝固过程中,固相与液相之问,因为未得到充分扩散,使靠近表面与中心部分的合金元素的成分不一样。

这个现象哄做“偏析”。

为了消除偏析,就需耍进行扩散退火的热处理、使整个钢材的组织变成均匀。

压铸不良分析报告

压铸不良分析报告引言本报告旨在对压铸过程中出现的不良品进行分析,并提出相应的解决方案,以确保压铸工艺的稳定和产品质量的提升。

背景压铸是一种将熔融金属注入模具中,通过压力使其凝固成型的工艺。

在压铸过程中,由于各种因素的影响,可能会导致产品出现不良现象,如气孔、表面疵点、缩孔等。

这些不良品不仅影响产品的外观质量,还可能在使用过程中降低产品的性能和使用寿命。

因此,针对这些不良现象进行分析是非常重要的。

方法为了对压铸过程中出现的不良品进行分析,我们采取了以下步骤:1.收集不良样品:从生产线上收集一定数量的不良品样品,包括气孔、表面疵点和缩孔等不良现象。

2.观察和记录:对不良样品进行详细观察,并记录相应的外观特征、尺寸和位置等信息。

3.分析原因:通过分析不良样品的外观特征、尺寸和位置等信息,结合压铸工艺参数和设备状况,推断出可能导致不良现象的原因。

4.提出解决方案:针对每一种不良现象,提出相应的解决方案,以改进压铸工艺,提高产品质量。

结果与讨论气孔分析气孔是压铸过程中常见的一种不良现象,其表现为铸件内部或表面的小孔隙。

通过观察和分析,我们得出以下结论:•压力不足:在注射过程中,如果压力不足,会导致气体无法完全排出,形成气孔。

因此,应适当增加注射压力来改善这一问题。

•模具温度不均匀:模具温度不均匀会导致部分熔融金属过快凝固,产生气孔。

解决方法是调整模具温度,保证均匀加热。

•熔融金属中含有气体:如果熔融金属中含有气体,会在注射过程中释放,形成气孔。

因此,在铸造前应对熔融金属进行脱气处理。

表面疵点分析表面疵点是指铸件表面出现的损坏、划痕或其他形状不良的现象。

经观察和分析,我们得出以下结论:•模具损坏或不平整:如果模具损坏或不平整,会在铸件表面形成疵点。

因此,定期检查和维护模具是必要的。

•注射速度过快:过快的注射速度会导致熔融金属在模具中流动时产生冲击和挤压,形成疵点。

应适当降低注射速度来减少这种现象。

•熔融金属温度过高:如果熔融金属温度过高,会导致铸件表面燃烧或氧化,形成疵点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Surface temperature of tools during the high-pressure die casting of aluminium高压铝压铸成型过程中模具表面温度的变化abstract: The objective of this work was to determine the temperature experienced within a pressure die-casting tool during alunimium part production. It was important to determine the temperature profile of the production process so that an accurate thermal cycle could later be simulated. The research overcame several challenges of this aggressive environment to show that the surface temperature of a die could be obtained from an H13 steel tool running on an aluminium pressure die-casting machine. The results show that the surface of a typical aluminium pressure die-casting tool heats to 400-450C within approximately 1s and cools to 150-200C within approximately 20s。

摘要:此次工作的目标是为了测定在生产铝件产品时压铸模具内部温度的变化情况。

重点是确定产品在生产过程中模具的温度变化曲线,并且描绘出精确的热量周期曲线。

研究需要克服恶劣工作环境的挑战,从而得出在铝压铸机中应用H13钢材制作的模具浇注系统的情况下,压铸模具表面温度的变化情况。

研究结果显示出普通的铝压铸模具温度达到400~450度时大约需要1s,而冷却到150~200度时大约需要20s的时间。

Keywords: surface temperature, tools, high-pressure die casting, aluminium关键字:表面温度模具高压压铸铝1 IntroductionIn cold-chamber die casting, the molten material is forced into the die via a hydraulic plunger-piston in three controlled phases producing high-quality castings. The process can be used with zinc-, magnesium-,aluminium-,and copper-based alloys.1、简介对于冷室压铸成型,熔融的材料是通过冲头作用挤压进入到模具中,通过对三个阶段的控制能够生产出高质量的制件。

这种成型方法能够使用的材料为以锌、镁、铝、铜为基体的合金。

Phase1 is termed take up and slowly pushes the aluminium towards the die with minimum turbulence.阶段1是压铸开始并且缓慢将铝液推动进入模具,从而得到最小的铝液波动。

Phase2 is the injection phase (filling of the die cavity). The cold-chamber pressure die-casting process typically casts aluminium alloys which are injected at 700-750C depending on the die geometry. This phase has to be fast enough to prevent chilling while the alloy is filling the die. The speed of this phase is approximately 10 m/s and typically takes 0.05-0.1s; however, speedscan be as high as 100m/s. During this phase, any gases are expelled via machined vents in the die and through the parting line.阶段2是注射阶段(充填模具型腔)。

冷室压铸成型普遍使用铝合金,其能够在温度为700~750度时充填入压铸模的型腔中,形成几何形状。

这一过程必须足够快速,并且要防止合金充填模具时发生急剧的冷却。

这一阶段的速度大约是10m/s,并且普遍的充填时间为0.05~0.1s;甚至速度可以提高到100m/s。

在此阶段,型腔中的气体都要经由模具中的机械装臵或者是通过分型面排出型腔。

phase 3 is the compaction phase, as the alloy solidifies in the cavity it begins to shrink away from the surface of the die. The force applied to the alloy (50-70 N/mm2) reduces this effect and reduces the size of inclusions and porosity caused by air, trapped during injection.The die is usually water cooled and the surface sprayed with water-based die lubricant, causing thermal shock.阶段3是压实阶段。

这一阶段中型腔中合金开始凝固,并且从模具型腔表面位臵处开始收缩。

当对型腔中的铝液施加一定的压力时(50~70N/mm2),能够减小体积收缩,能够减小内部部件的尺寸变化,并且能够消除由于气体和收缩造成的内部孔洞。

模具通常采用水冷,并且表面采用水基润滑剂进行喷雾,这都造成模具的热量波动。

The most important properties required of materials for die-casting tools are resistance to thermal fatigue and resistance to softening at elevated temperatures. Resistance to softening is required to withstand the erosive action of molten metal under high injection pressures and speeds. The performance of die-casting dies is related to the casting temperature of the work metal, the thermal gradients within the dies, and the frequency of exposure to a high temperature. During the high-pressure die casting of alumunium the die has to withstand severe operating conditions such as high pressure and rapid temperature fluctuations and, over time, tool failure occurs [2,3]. In actual die casting, the dominant tool failure mechanism is thermal fatigue cracking [4]. Initially molten metal contacts the die and causes the surface temperature to increase above that of the interior of the die [5]. The die face starts to expand; however, the cooler underlying layer resists this expansion creating a temporary compressive stress layer [6,7]. When the casting is removed, the die surface starts to cool and, as it does, the surface shrinks or contracts. The surface cools more quickly than the interior of the die; this places the subsurface of the die into residual tensile stress, which is made worse by the application of die lubricant [8]. During further cycling, the die surface is subjected to alternating compressive and tensile stresses that result in plastic deformation [9]. Continued cycling reduces the yield strength of the tool, causing increased residual tensile stresses to develop and cracks to initiate. This type of cracking is more prevalent in aluminium and brass die casting because of the higher temperatures and resulting thermal shock by the molten metal.压铸模具材料需要的很多重要性能都是为了抵抗热疲劳和高温软化。