挂镀工艺流程图

电镀车间工艺流程图

电镀车间工艺流程图一、引言电镀车间是一种常见的表面处理工艺,用于给金属制品赋予特定的外观、性能和保护。

本文将详细描述电镀车间的工艺流程图,并介绍每个步骤的具体操作和相关参数。

二、工艺流程图下面是一个典型的电镀车间工艺流程图,包括以下步骤:1. 准备工作2. 清洗3. 酸洗4. 电镀5. 清洗6. 抛光7. 包装三、工艺流程详解1. 准备工作在进行电镀之前,需要进行一些准备工作,包括:- 检查设备和工具是否完好。

- 准备所需的原材料和化学品。

- 确保操作人员佩戴必要的个人防护装备,如手套、眼镜和口罩。

2. 清洗清洗是为了去除金属表面的污垢和油脂,以确保电镀层的附着力。

清洗步骤包括:- 将金属制品放入清洗槽中,并确保完全浸泡。

- 使用适当的清洗剂和温度进行清洗。

- 使用刷子或喷枪清洗难以到达的区域。

- 清洗结束后,用清水彻底冲洗干净。

3. 酸洗酸洗是为了去除金属表面的氧化层和其他杂质,以提高电镀质量。

酸洗步骤包括:- 将金属制品放入酸洗槽中,并确保完全浸泡。

- 使用适当的酸洗液和温度进行酸洗。

- 酸洗时间根据金属类型和表面状态而定。

- 酸洗结束后,用清水彻底冲洗干净。

4. 电镀电镀是将金属制品浸入电解液中,通过电流使金属表面形成一层均匀的金属镀层。

电镀步骤包括:- 将金属制品悬挂在电镀槽中,并确保完全浸泡。

- 选择适当的电解液和电镀参数,如温度、电流密度和镀层厚度。

- 控制电镀时间,以达到所需的镀层质量和厚度。

- 定期检查电解液的成分和温度,并进行必要的调整。

5. 清洗电镀结束后,需要对金属制品进行清洗,以去除残留的电解液和其他污垢。

清洗步骤与前面的清洗步骤相似。

6. 抛光抛光是为了提高金属制品的光洁度和光泽度。

抛光步骤包括:- 使用研磨工具和研磨液对金属表面进行抛光。

- 根据需要,可以进行多次抛光,以获得所需的光洁度和光泽度。

- 抛光结束后,用清水彻底冲洗干净。

7. 包装最后一步是将电镀好的金属制品进行包装,以保护其表面不受损坏。

电镀锌挂镀工艺流程

电镀锌挂镀工艺流程Electrogalvanizing, also known as electroplating, is a widely used process in the surface treatment of metals. 电镀锌,又称电镀,是金属表面处理中广泛应用的一种工艺。

This process involves the application of a thin layer of zinc onto the surface of a metal substrate through the use of an electric current. 该工艺通过电流在金属基底表面上涂覆一层薄薄的锌。

It is done to protect the metal from corrosion and improve its appearance. 这样做是为了防止金属腐蚀并提高其外观。

The electroplating process can also provide added strength and durability to the metal substrate. 电镀工艺还可以为金属基底提供额外的强度和耐用性。

The electroplating process starts with the preparation of the metal substrate. 电镀工艺从金属基底的准备开始。

The surface of the metal must be thoroughly cleaned and degreased to ensure proper adhesion of the zinc layer. 金属表面必须经过彻底清洁和脱脂,以确保锌层的粘附性。

This is usually done using a series of chemical treatments and rinses. 这通常通过一系列化学处理和清洗来完成。

电镀过程流程图

41

品质检验

42 43 44

产品包装 出货检验 物流送货

客户

确保100%数量及规范包装;安全垛放,防潮和防冲 击 抽查数量,外观,孔径,牙孔和包装; 每批零件最终出厂抽查 妥善出货运输 包装箱,标签齐全;流程卡填 1.包装外箱完好无破损 写规范;数量一致. 2.标签齐全料号无错误

�

同上

27

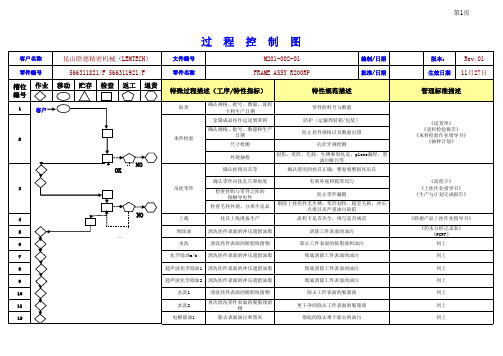

碱性挂镀锌 镀液温度20~40℃ 电流密度jk=2--4A/dm2 阴极移动

《工艺参数记录表》 《PCPF》 《化验室分析记录表》 《品质检查日报表》

第3页

客户名称 零件编号

昆山联德精密机械(LEMTECH) 566311821/F 566311921/F 移动 贮存 检查 返工 退货

文件编号 零件名称

管理标准描述

《药水分析记录表》 《PCPF》 同上 同上 同上 同上 同上 同上 同上 同上 同上 同上 同上 《工

除去工件表面的油污和黑灰 除去零件表面的氧化皮和锈蚀 除去工件表面的残留酸液 更干净的除去工件表面的残留产物和带出液 除去浸酸后附在表面的黑灰 除去工件表面的脱脂液和电解产物 彻底除去工件表面的油污和黑灰 使零件露出铁材新鲜的表面 除去工件表面的残留酸液 更干净的除去工件表面的残留产物和带出液 确保纯水水质;彻底清除工件表面的杂质 控制零件暴露在空气中的时间,管控结合力 使零件表面保持润湿性 严格控制锌的浓度,有利于控制膜厚 氢氧化钠浓度影响沉积速度和膜厚均匀 控制碳酸钠的浓度影响电流效率 有助于漆液的稳定性,沉积速度和镀层外观 控制整流范围,确保电镀电流外观和膜厚 控制阴极速度;确保零件气泡不残留在零件表面

2

来件检验

《送货单》 《进料检验报告》 《来料检验作业指导书》 《抽样计划》

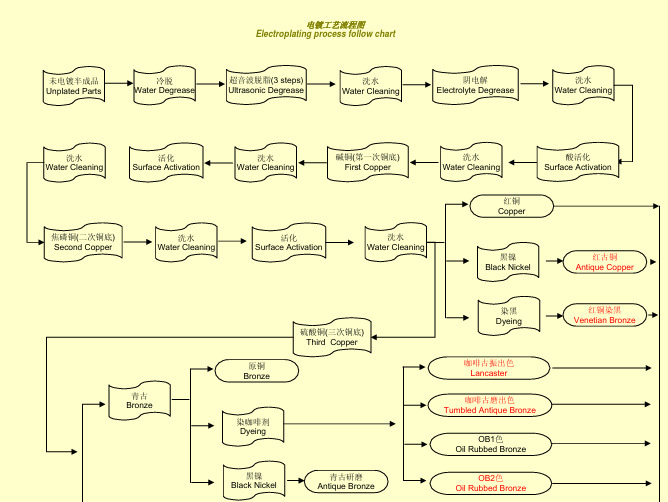

电镀工艺图

扫黑镍 Brushed Black Nickel

水雾 Matt Nickel 金水 Gold 黑镍 Black Nickel 铬色 Chrome 青铜 Brass 亮银 Silver 雾金水 Matt Gold 雾黑镍 Matt Black Nickel 雾铬色 Matt Chrome 雾青铜 Matt Brass 纯雾亮银 Matt Silver

黑镍 Black Nickel 硫酸铜(三次铜底) Third Copper 银白 Nickel Plated 金水 Gold 水雾 Matt Nickel 全光镍 Gloss Nickel 黑镍 Black Nickel 铬色 Chrome 青铜 Brass 亮银 Silver 黑镍 Black Nickel 铬色 Chrome 青铜 Brass 亮银 Silver 金水 Gold

electroplatingprocessfollowchart未电镀半成品unplatedpartswaterdegreas超音波脱脂3stepsultrasonicdegreasewatercleaning阴电解electrolytedegreasewatercleaning酸活化surfaceactivationwatercleaning碱铜第一次铜底firstcopperwatercleaning活化surfaceactivationsecondcopperwatercleaningwatercleaning活化surfaceactivationwatercleaning硫酸铜三次铜底thirdcopper红铜copper红古铜antiquecopper红铜染黑venetianbronzeblacknickel染黑dyeingbronze染咖啡剂dyeingblacknickel青古研磨antiquebronze咖啡古磨出色tumbledantiquebronzeob1色oilrubbedbronzeob2色oilrubbedbronze咖啡古振出色lancastersemiglossnickel金水gold水雾mattnickelglossnickelsatinnickelsatingoldblacknickel扫水雾brushedmattnickelbrushedblacknickel金水gold水雾mattnickelglossnickelblacknickelblacknickel银白nickelplatedchrome金水gold青铜brass青铜brasssilver金水goldblacknickelmattblacknickel水雾mattnickelmattchrome雾金水mattgold青铜brass雾青铜mattbrassmattsilver硫酸铜三次铜底thirdcopperdrying下个流程红色显示的颜色nextworkprocessfinishesshowred上油黑色显示的颜色lacqueringfinishesshowblack完成ok

电镀车间工艺流程图

电镀车间工艺流程图一、引言电镀车间是一种常见的表面处理工艺,用于改善金属制品的外观和性能。

本文将详细介绍电镀车间的工艺流程图,包括前处理、电镀过程和后处理等环节。

二、前处理1. 清洗将待处理的金属制品放入清洗槽中,使用适当的清洗剂进行清洗,去除表面的油污和杂质。

2. 酸洗经过清洗后,将金属制品放入酸洗槽中,使用酸性溶液进行酸洗,去除表面的氧化层和锈蚀物。

3. 洗净酸洗后,将金属制品进行充分的冲洗,以去除残留的酸性溶液。

4. 预处理将洗净后的金属制品进行预处理,包括脱脂、除锈和活化等步骤,以提高电镀层的附着力和均匀性。

三、电镀过程1. 阳极处理将预处理后的金属制品作为阳极,放入电解槽中,与阴极(一般为铅板)相连,通过电流的作用,在金属制品表面形成一层金属阳离子。

2. 电镀将电解槽中的电镀液(含有金属盐溶液)注入,通过电流的作用,金属阳离子在金属制品表面还原为金属原子,并沉积在金属制品表面,形成均匀的电镀层。

3. 控制在电镀过程中,需要控制电流密度、电镀液温度、搅拌速度等参数,以确保电镀层的质量和厚度符合要求。

四、后处理1. 清洗将电镀后的金属制品进行清洗,去除表面的电镀液和杂质。

2. 中和清洗后,将金属制品放入中和槽中,使用中和剂进行中和处理,以去除电镀过程中产生的酸碱残留物。

3. 干燥中和后,将金属制品进行干燥处理,以去除表面的水分,防止腐蚀和氧化。

4. 检验对电镀后的金属制品进行质量检验,包括外观检查、厚度测量和附着力测试等,确保电镀层符合要求。

五、总结电镀车间的工艺流程图包括前处理、电镀过程和后处理等环节。

通过清洗、酸洗、预处理、阳极处理、电镀和后处理等步骤,可以获得具有良好外观和性能的电镀层。

在整个过程中,需要严格控制各项参数,以确保电镀层的质量和厚度符合要求。

电镀车间工艺流程图

电镀车间工艺流程图一、引言电镀车间是一种常见的表面处理工艺,用于给金属制品赋予美观、防腐蚀和耐磨等特性。

本文将详细介绍电镀车间的工艺流程,包括前处理、电镀工艺和后处理等环节。

二、前处理1. 清洗在进行电镀前,首先需要对金属制品进行清洗,以去除表面的油污、灰尘和其他杂质。

清洗过程可以采用溶剂清洗、碱性清洗或者酸性清洗等方法,具体选择根据金属材料和污染程度而定。

2. 酸洗酸洗是为了去除金属表面的氧化层和锈蚀,以提高电镀效果。

常用的酸洗液包括硫酸、盐酸和硝酸等,根据金属材料的不同选择合适的酸洗液。

3. 激活激活是为了增加金属表面的反应性,以便于电镀液中的金属离子与金属表面发生反应。

激活可以采用化学激活或者电化学激活的方法,其中电化学激活常用的方法是阳极氧化。

三、电镀工艺1. 镀层选择根据金属制品的要求,选择合适的电镀液和镀层材料。

常见的电镀液包括镀铬液、镀镍液、镀铜液和镀锌液等。

2. 电镀过程电镀过程中,金属制品作为阴极,被镀层材料的金属离子还原并沉积在其表面。

电镀过程包括预处理、电镀和后处理三个阶段。

- 预处理:包括除油、酸洗和激活等步骤,以确保金属表面的清洁和反应性。

- 电镀:将金属制品浸入电镀槽中,通过外加电流使镀液中的金属离子在金属表面沉积形成镀层。

- 后处理:包括冲洗、中和、干燥和抛光等步骤,以去除残存的电镀液和提高镀层的光洁度。

四、后处理1. 检验对电镀后的金属制品进行检验,包括镀层厚度、附着力、耐腐蚀性和外观等方面的检测。

常用的检测方法有厚度测量仪、附着力测试仪和盐雾试验等。

2. 包装将检验合格的金属制品进行包装,以保护镀层不受损坏。

常用的包装材料有塑料袋、泡沫箱和纸箱等。

3. 质量控制建立完善的质量控制体系,包括记录电镀液的使用情况、定期检测电镀液的成份和控制电镀参数等,以确保电镀工艺的稳定性和产品质量的一致性。

五、总结电镀车间工艺流程图包括前处理、电镀工艺和后处理等环节。

通过清洗、酸洗和激活等前处理步骤,金属制品的表面得以净化和激活。

电镀车间工艺流程图

电镀车间工艺流程图一、引言电镀是一种通过在金属表面沉积一层金属薄膜来改善金属表面性能的工艺。

电镀车间是进行金属电镀工艺的专门场所。

为了确保电镀过程的顺利进行,需要制定一套科学合理的工艺流程图来指导操作人员进行操作。

本文将详细介绍电镀车间的工艺流程图。

二、工艺流程图电镀车间的工艺流程图主要包括以下几个步骤:1. 原材料准备在电镀车间进行电镀工艺前,需要准备各种原材料,包括金属基材、电镀液、电极等。

原材料的选择要根据电镀的要求和金属基材的特性进行合理搭配。

2. 清洗处理在进行电镀之前,需要对金属基材进行清洗处理,以去除表面的油污、氧化物等杂质。

清洗处理可以采用化学清洗、机械清洗或电解清洗等方法,具体方法根据金属基材的特性和电镀要求来确定。

3. 预处理在清洗处理完成后,需要对金属基材进行预处理,以提高电镀层的附着力和均匀性。

预处理可以包括酸洗、活化处理、钝化处理等步骤,具体步骤根据金属基材的特性和电镀要求来确定。

4. 电镀操作经过清洗处理和预处理后,金属基材可以进行电镀操作。

电镀操作包括将金属基材放入电镀槽中,连接电源和电极,控制电流和电压等参数,使金属离子在电极上沉积成金属薄膜。

电镀过程需要控制时间、温度、电流密度等因素,以确保电镀层的质量和性能。

5. 后处理在完成电镀操作后,需要对电镀层进行后处理,以提高电镀层的光泽度、硬度和耐腐蚀性。

后处理可以包括烘干、抛光、封闭处理等步骤,具体步骤根据电镀要求来确定。

6. 检验和包装在完成后处理后,需要对电镀层进行检验,以确保电镀层的质量符合要求。

检验可以包括外观检查、厚度测量、附着力测试等项目。

通过检验合格的电镀件可以进行包装,以防止电镀层受到损坏。

7. 设备维护电镀车间的设备需要定期进行维护和保养,以确保设备的正常运行。

设备维护包括设备清洁、设备检修、液体更换等工作,具体工作根据设备的特性和使用情况来确定。

三、结论电镀车间的工艺流程图是指导操作人员进行电镀工艺的重要依据。

电镀车间工艺流程图

电镀车间工艺流程图一、引言电镀是一种常见的表面处理工艺,通过在金属表面形成一层均匀、致密、具有特定性能的金属或合金薄膜,以提高金属的耐腐蚀性、硬度、光泽度等性能。

本文将详细介绍电镀车间的工艺流程图,包括前处理、电镀、后处理等环节。

二、前处理1. 清洗:将待处理的金属件放入清洗槽中,使用清洗剂对金属表面进行清洗,去除油污、灰尘等杂质。

2. 酸洗:在酸洗槽中,将金属件浸泡于酸性溶液中,去除金属表面的氧化物和锈蚀物,以提高金属表面的粗糙度。

3. 除锈:使用除锈剂对金属表面进行处理,去除金属表面的锈蚀物,以确保金属表面的光洁度和平整度。

三、电镀1. 阳极处理:将金属件作为阳极,放入电解槽中,与阴极(通常为铅板或不锈钢板)相连。

通过施加电流,使阳极表面形成阳极氧化膜,以提高金属表面的耐腐蚀性和附着力。

2. 镀层处理:将经过阳极处理的金属件放入镀槽中,与镀液相接触。

根据需要镀制的金属,选择相应的镀液,如镀铬、镀镍、镀铜等。

通过施加电流,使金属离子在金属件表面还原成金属原子,并沉积在金属件上形成均匀的金属镀层。

3. 电镀参数控制:在电镀过程中,需要控制电流密度、温度、PH值等参数,以确保镀层的质量和均匀性。

4. 多层镀制:根据需要,可以进行多次电镀,以获得不同的金属层厚度和颜色效果。

四、后处理1. 清洗:将电镀后的金属件放入清洗槽中,使用清洗剂对金属表面进行清洗,去除残留的镀液和其他杂质。

2. 烘干:将清洗后的金属件放入烘干设备中,通过加热或风力干燥,使金属表面迅速干燥,以避免水分对镀层的影响。

3. 检验:对电镀后的金属件进行质量检验,包括镀层厚度、附着力、耐腐蚀性等指标的测试,以确保镀层的质量符合要求。

4. 包装:将通过检验的金属件进行包装,以防止镀层在运输和储存过程中受到损坏。

五、安全措施1. 确保车间通风良好,排除有害气体和蒸汽。

2. 使用个人防护装备,如手套、护目镜、防护服等。

3. 定期检查设备和工具的安全性能,确保正常运行。