30 不合格品统计表

品质异常统计表

21

7月29日

7月29日装配员工发现:气缸座连接法兰,槽打偏,造成安装困难。加工400件,39件出现问题(MZ7104-0220)

①加工时,没注意零件具体情况(内孔没铣,不均匀),定坐标方法没掌握好,导致质量不稳定;

②师傅没及时发现新员工加工零件出现的问题,导致质量问题;

新员工对不合格的39件进行返工(师傅重新调坐标),返工时没出现以上情况。

镶条钻点方法不对,造成点角度与安装角度不一致,锁紧螺丝后镶条不平行

已装配成品进行返修,将镶条反面安装,先安装再配钻,保证钻点角度与安装角度一致

先装配镶条再进行配钻

黎先安

成浩然

4

7月1日

60CL封边机输送链条有长一两节,也有短两三节,甚至五六节的(32条有3条出现此问题)

来料检验未按抽样标准检验,发现异常未做出拒收处理

高翔

谢泽球

25

7月31日

推台锯装配员工发现:调整铁(MJ263-0602)与护板座(MJ263-0603)卡不到位,安装不了---领料16个,有6个安装不了。

①经检验护板座没问题,问题出在调整铁,②图纸要求调整铁宽度是45MM,实际前后宽度加工不均匀,导致无法安装

将不合格的调整铁退回仓库,重新领6个合格品。

谢泽球

黎先安

2

7月1日

7421B箱体与电器安装板孔位不对(有品质员要求只安装三个螺丝)

箱体焊接时孔位偏;品检员用拉尺进行测量,测量误差太大,不能满足精度要求

现场已对生产部件进行配装

由品质工程师设计检具对箱体螺丝孔位置进行检验。(7月13日检具已做好,给到品检员)

成浩然

秦振伟

3

7月1日

电机拖板与中轴板磨合镶条配合不平行,电机拖板螺母未锁紧

QC小组活动中常用的统计方法

排列图

1、什么叫排列图?它的原理是什么? 答:排列图是将质量改进项目从最重要到 次要排列而采取的一种图表。

排列图的原理是“关键的少数,次要的 多数”。

2、某QC小组对98.10——99.1通讯设备 缺陷项数进行了统计:

线路缺陷48项;其它5项; 总机缺陷3项;话机缺陷16项; 操作缺陷8项, 请试画一张排列图和饼分图?

频数

10 N=10

8 6

6

4

累计 %

100

55%

50

3

N=105

2 60

0

防护时间 气 密

一次交验不合格批主次项目排列图

偏 偏 内部砂 外部砂 端面砂 其它 薄厚眼 眼 眼

(9)排列图画法不规范

A、标注不全;

频数 80 (项)

N=80

94

累计百分比

100

90

(%)

80 48

60

从图上可以看出线路缺陷占到了 全部缺陷的60%,是通讯设备缺 陷的主要问题。

操作缺陷 10%

话机缺陷 20%

线路缺陷 60%

3、排列图中的一些问题 (1)统计表中的项目内 容使用的是中性词,无计 量单位,并且项目混杂, 不能统一在要分析的问题 之下。

(2)将不属于同一分层标志的数据排列在一起,并 据此找出其中的关键问题。

例如:课题“减少XX厂故障次数” 1998年-2002年XX厂故障情况统计表

累计频数(项.件) 6 11 13 14 15

累计百分比(%) 40 73 86 93 100

排列图略

因果图

什么叫因果图?请根据上图 的主要问题做一张因果图。

答:因果图也叫石川图、特 性 原因的关系,即表达和分析因果 关系的一种图表。

供方供货评分准则

供方供货质量评分准则1、目的通过对供方进行评价,以保证所采购的产品符合规定的采购要求。

2、适用范围适用本公司对供方供货业绩的评价。

3 职责3.1 生产部负责制定应急计划。

3.2 各相关部门负责按应急计划实施和执行。

4、评价准则供方的供货能力评价准则,采用分项评分、综合评价的方法。

分项评分由交付产品质量评分(满分30分)、顾客产品质量评分(满分30分)、交付及时性评分(满分15分)、顾客通知评分(满分15分)及服务评分(满分10分)组成,总分为100分。

由采购部每月打分情况记录在月份《供方供货情况统计表》上,具体评分如下:4.1 交付产品质量评分(满分30分),由质量部外检人员按检验规程对外协外购件、原材料进行检验和试验,在《供方供货产品质量记录》单上记录,由过程检验人员在过程检验中发现的供方产品质量问题,在《不合格品评审记录单》上记录,由质量部统计后于次月5日前交采购部,由采购部按下列规定进行打分:①产品符合要求得满分30分②让步使用得20—25分③部分退货或筛选使用得10—19分④全部退货或报废得0—9分4.2 顾客投诉评分(满分30分)交付给顾客的产品,由于是供方产品质量问题时,由销售部在《顾客投诉记录单》上记录,由销售部统计后于次月5日前交采购部,由采购部按下列规定进行打分:①没有发生质量问题得满分30分②有质量问题,造成顾客投诉得15—25分③有质量问题,部分退货或筛选使用得5—14分④有质量问题,全部退货或报废得0分4.3 交付及时性评分(满分15分)由采购部依据《供方供货情况记录表》按下列规定进行打分:①按合同日期准时供货得满分15分②按合同日期准时供货,但有附加运费用得5—10分③未按合同日期供货得0分4.4 顾客通知评分(满分15分)由采购部依据《供方供货情况记录表》按下列规定进行打分:①未发生顾客通知得满分15分②由于供方未及时交付产品,造成本组织无法正常按期交付给顾客,而导致本组织向顾客提出延期交付产品情况的发生得4—10分③由于供方产品质量问题,造成本组织产品不合格,而导致本组织向顾客提出让步接收产品情况的发生得0—4分4.5 服务评分(满分10分),在每年12月份的供方评定会上,对售后服务(特别是产品出现质量问题后采取纠正措施)的满意程度,在《月份供方供货情况统计表》上进行打分:①能够经常与公司保持联系,主动征求公司意见,并且出现质量问题后能够及时提供整改报告采取有效措施,效果显著得满分10分②出现质量问题后能够提供整改报告采取措施,能基本满足总成要求得5—9分③出现质量问题后由于不及时采取措施,或采取措施不力而影响我公司正常生产得0—4分5 采购部每月对《月份供方供货情况统计表》上得分进行统计,并绘制趋势图对供方进行监视。

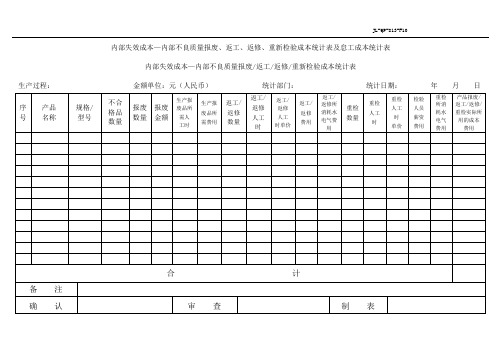

内部失效成本—内部不良质量报废、返工、返修、重新检验成本统计表及怠工成本统计表

制表

JL-QP-813-F09

内部失效成本—怠工成本统计表

统计部门:统计日期:年月日

序

号

怠工时间

/日期

怠工原因

怠工

部门

怠工

人数

怠工

人工时

怠工人员

薪资

怠工实际所用

的成本费用

合计

备注

确认

审查

制表

序号

产品

名称

规格/

型号

不合格品数量

报废

数量

报废

金额

生产报废品所需人

工时

生产报废品所需费用

返工/

返修

数量

返工/

返修

人工时

返工/

返修

人工

时单价

返工/

返修

费用

返工/

返修所消耗水电气费用

重检

数量

重检

人工时

重检

人工时

单价

检验

人员

薪资

费用

重检所消耗水电气费用

产品报废/返工/返修/重检实际所用的成本

费用

合计

备注

确认

年月日序号怠工时间日期怠工原因怠工部门怠工人数怠工人工时怠工人员薪资怠工实际所用的成本费用合计备注确认审查制表

JL-QP-813-F10

内部失效成本—内部不良质量报废、返工、返修、重新检验成本统计表及怠工成本统计表

内部失效成本—内部不良质量报废/返工/返修/重新检验成本统计表

生产过程:金额单位:元(人民币)统计部门:统计日期:年月日

QC小组活动中常用的统计方法

累计频数(项.件) 6 11 13 14 15

累计百分比(%) 40 73 86 93 100

排列图略

因果图

什么叫因果图?请根据上图 的主要问题做一张因果图。

答:因果图也叫石川图、特 性要因图、鱼刺图等。它是表示 质量特性波动与其潜在(隐含) 原因的关系,即表达和分析因果 关系的一种图表。

环境(原因类别) 人

98.10——99.1通讯设备缺陷项数统计表

序号

1 2 3 4 5

项目

线路缺陷 话机缺陷 操作缺陷 总机缺陷

其它

频数 (项)

48 16 8 3 5

累计频数 (项) 48 64 72 75 80

累计百分比 (%) 60 80 90 94 100

合计

80

序号

项目

频数 (项)

累计频 数

(项)

累计百 分比 (%)

厚度不合格 砂眼 其它

(5) (6)

N=80

频数 80

(项) 一般问题

90

次要问题

主要问题

80

48

60

累计百分比

100

(%)

94

从图上可以看出线路缺陷占到了 全部缺陷的60%,是通讯设备缺 陷的主要问题。

16 8

35

012 3

4 5 0 绘图人:XXX 绘图时间:X年X月X日

(7)用排列图找主要问题不能体现出“关键 的少数,次要的多数”,

绘图人:XXX 绘图时间:X年X月X日

饼分图也叫圆形图。它是把数据的构成按比 例用圆的扇形面积来表示的图形。

序号

项目

频数(项) 百分比(%)

1

线路缺陷

48

60

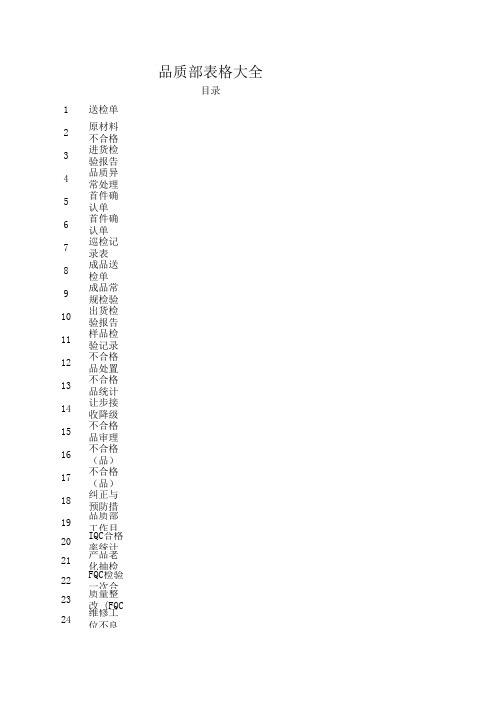

2

品质部表格大全

品质部表格大全

目录

1送检单

2原材料不合格处理单

3进货检验报告

4品质异常处理单

5首件确认单(金工-装配)

6首件确认单(封装)

7巡检记录表

8成品送检单

9成品常规检验记录表

10出货检验报告

11样品检验记录单

12不合格品处置单

13不合格品统计表

14让步接收降级使用申报单

15不合格品审理人员资格确认表

16不合格(品)对策表

17不合格(品)因果分析表

18纠正与预防措施及实施验证报告

19品质部工作目标

20IQC合格率统计表

21产品老化抽检合格率统计表

22FQC检验一次合格率统计表

23质量整改 (FQC工位分析整改)

24维修工位不良统计表

25质量整改 (维修工位分析整改)

26包装工序输出电压检测合格率

27OQC抽检合格率统计表

28现场质量问题点

29客户投诉统计表

30质量整改

31在用计量器具管理总台帐

32在用计量器具领用登记表

33年度计量器具周期检定计划表

34计量器具降级、限用、报废申请单35检定、校准报告

36监视和测量设备验收单

37校验通知单

38测量设备校验申请单

39强制校验召回通知单

40设备标签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

责任部门

缺陷名称

报废理重(kg)

报废支数(支)

夹渣34.5611弯扭

25.647划伤碰伤等581.6187表面缺陷40.2312变形接头20.26几何尺寸50.4714压伤43.2115

其他

16.5

5

合计812.41257责任部门

缺陷名称

报废理重(kg)

报废支数(支)

变形碰伤 4.521桔皮露底 5.411杂色掉料 3.11针孔砂点16.54

4

其他

1.2

1

合计30.77

8责任部门

缺陷名称

报废理重(kg)

报废支数(支)

腐蚀12.344色差281.4556粘连7.53流痕

30.4510表面缺陷22.158砂点针孔 2.31弯扭

5.892划伤碰伤等15.24

其他

5.4

1

合计382.6889合计

1225.86

354

1225.86

审核:王勇军

氧化车间

注:表中为理论重量,应以实际过磅重量为准。

挤压车间报废为漏检中间废料

制表:尹清秀各生产车间质量周统计表

挤压车间

喷涂车间

挤压车66%

喷涂车间3%

氧化车间31%

各车间废品占总重的百分比

挤压车间, 812.41

喷涂车间, 30.77

氧化车间, 382.68

1

10 100

1000 1

2

3

支数车间

各车间缺陷重量对比

夹渣4.25%

弯扭3.16%

划伤碰伤等71.59%

表面缺陷4.95%变形接头2.49%

几何尺寸6.21%压伤5.32%

其他2.03%

挤压车间缺陷对比

变形碰伤15%

桔皮露底17%

杂色掉料10%

针孔砂点54%

其他4%

喷涂车间缺陷对比

腐蚀3.22%

色差73.55%

粘连1.96%

流痕7.96%表面缺陷5.79%砂点针孔0.60%弯扭1.54%

划伤碰伤等3.97%

其他1.41%

氧化车间缺陷对比

挤压车间

66%。