基于ANSYS的旋转床转鼓系统结构优化

基于ANSYS的高加速度旋转实验转子部件形状优化研究

l I 8 化

根据1 0 组 实 验 结 果 获 得 的 应 力极 值 变 化 趋 势

如 图1 6 所示。

1 . 2 转子部件变厚度设计影响因素研究 在 确 定 转 子 部 件 的 质 量 向 回 转 中心 处 集 中是 个 可 行 的 优 化 方 向 的 基 础 上 ,进 一 步 讨 论 转 子

造 、 清 洁 能 源 、 生 物 工程 、 绿 色 物 流 等 诸 多 技 术

领 域 , 以高 加 速 度 承载 实验 为例 ,其 基 本 实 验 原

理如图l 所 示 。转 子 部件 作 为 核心 部 件 在运 行 中起 着 举 足 轻 重 的作 用 , 因此 对 其 在 高 加 速 度 加 载 条

的优 势 ,在 超 高 稳 态加 速 度 条 件 下 ,进 行 转 子 部 件 的形 状 优化 研究 。

为 优 化 的对 比基 础 。在ANS YS 环 境 对 常 规 等厚 度

■

图1 高加速度旋 转实验系统原理简图及仿真模型 图 收稿日期:2 0 1 3 — 0 4 —1 7

圆盘 转 子 部 件 进 行 计 算 分 析 ,其 等 效 应 力 及 应 变

分 析 ,计 算 极 限 受 力 条 件 下 转 子 部件 的应 力 和应

变 。 为 减 少 实体 建 模 的 工作 量 ,减 少单 元 数 量 , 降 低模 型 求 解 工作 量 ,相 关模 型 都 取其 1 / . 1标准 等厚转子部件计算结果分析 标 准 等 厚 度 圆 盘 是 常 规 的 转 子 部 件 形 式 ,并

件 下 使 用 特 性 分 析 和 测试 就 尤 为 重 要 …。 而 转 子

基于ANSYS的机床主轴优化设计

( Me c h a n i c a l E n g i n e e r i n g C o l l e g e o f I n n e r Mo n g o l i a U n i v e r s i t y f o r N a t i o n a l i t i e s ,T o n  ̄i a o ,I n n e r Mo n g o l i a 0 2 8 0 0 0 , C h i n a )

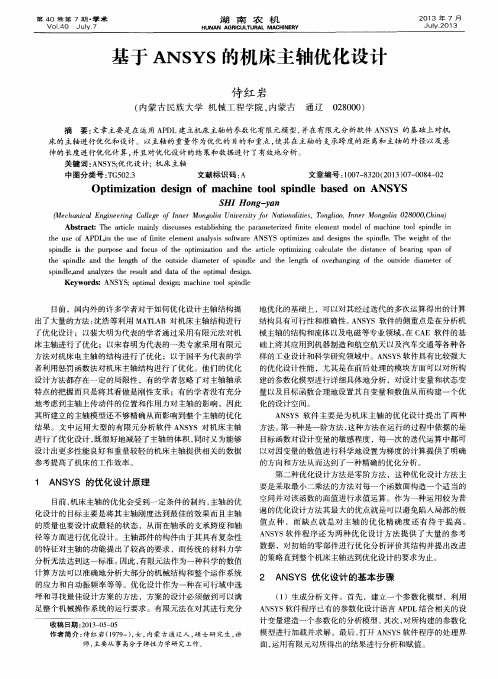

摘 要: 文章主要是在运 用 A P D L建立机床 主轴 的参数化有限元模 型 , 并在有限元分析软件 A N S Y S的基础上对机 床的主轴进行优化和设计。以主轴的重量作为优化 的 目的和重点 , 使其在 主轴的支承跨度 的距 离和 主轴 的外径 以及 悬

伸的长度进行优化计算 , 并且 对优化设计的结果和数据进行 了有效地分析 。

目前 ,国内外的许 多学 者对 于如何优化设计 主轴结构提 出了大量的方法 : 沈浩等利用 MA T L A B 对机床 主轴结构进行 了优化设计 ;以裴大 明为代表 的学者通过采 用有 限元法对机 床主轴进行了优 化 ;以宋 春明为代 表的一类 专家采用有 限元 方法对机床电主轴 的结构 进行 了优 化 ;以于国平 为代 表的学 者利用惩罚函数 法对 机床 主轴结构进行 了优化 。他们 的优化 设计方法都存在 一定 的局 限性 ,有 的学 者忽略了对主轴轴 承 特点的把握 而只是将 其看 做是 刚性支 承 ;有 的学者没有充分

Ab s t r a c t :T h e a r t i c l e ma i n l y d i s c u s s e s e s t a b l i s h i n g t h e p a r a me t e r i z e d i f n i t e e l e me n t mo d e l o f ma c h i n e t o o l s p i n d l e i n t h e u s e o f AP DLi n t h e u s e o f in f i t e e l e me n t a n a l y s i s s o f t wa r e ANS YS o p t i mi z e s a n d d e s i g n s t h e s p i n d l e . T h e we i g h t o f t h e s p i n d l e i s t h e p u r p o s e a n d f o c u s o f t h e o p t i mi z a t i o n a n d t h e a r t i c l e o p t i mi z i n g c a l c u l a t e t h e d i s t a n c e o f b e a r i n g s p a n o f t h e s p i n d l e a n d t h e l e n g t h o f t h e o u t s i d e d i a me t e r o f s p i n d l e a n d t h e l e n g t h o f o v e r h a n g i n g o f t h e o u t s i d e d i a me t e r o f s p i n d l e , a n d a n a l y z e s t h e r e s u l t a n d d a t a o f t h e o p t i ma l d e s i g n . Ke y wo r d s :ANS YS ; o p t i ma l d e s i g n ;ma c h i n e t o o l s p i n d l e

基于ANSYS的轴对称旋转构件优化设计方法

基于ANSYS的轴对称旋转构件优化设计方法

刘玉琳;戚俊清

【期刊名称】《煤矿机械》

【年(卷),期】2008(29)4

【摘要】对采用ANSYS软件对轴对称旋转构件优化设计中模型的建立、单元的

选用、网格划分、约束条件及载荷的施加、目标函数的确定等问题进行了较详细地介绍。

并以实例进行了优化设计,结果表明优化后转鼓各点的应力及变形更趋合理。

【总页数】3页(P22-24)

【关键词】ANSYS;轴对称;旋转构件;优化设计

【作者】刘玉琳;戚俊清

【作者单位】郑州轻工业学院

【正文语种】中文

【中图分类】TH112;TH122

【相关文献】

1.基于ANSYS技术的双轴对称工字型截面梁优化设计 [J], 邓夕胜;董事尔;何东升

2.基于ANSYS的钢结构构件优化设计 [J], 王斌;

3.基于ANSYS技术的双轴对称工字型截面梁优化设计分析 [J], 何仁春

4.基于ANSYS的钢结构构件优化设计 [J], 王斌

5.基于ANSYS的基座关键结构件布置优化设计 [J], 尹娇妹;蒋春梅;尹鹏;何阳

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ANSYS技术的机械结构优化设计研究

基于ANSYS技术的机械结构优化设计研究杨帆1,张文娟2,孙剑伟1,王哲1(1.西安航空职业技术学院航空制造工程中心,陕西西安710089;2.西安科技大学机械工程学院,陕西西安710054)摘要:机械结构优化设计是一个比较热门的话题,很多学者对其进行研究,提出了不同的优化方法。

随着计算机技术的不断发展与应用,机械结构优化设计有了进一步的提高。

通过使用ANSYS技术可以提高结构优化设计的时间,并且节约设计成本。

文章通过对ANSYS技术进行分析,研究其优化方法和流程,然后再通过实例研究,运用ANSYS对反应器的壁厚进行优化设计,最后得出通过使用该方法能够得出最优的设计方案。

关键词:ANSYS技术;机械结构;优化设计中图分类号:TP202文献标识码:A文章编号:1001-5922(2020)02-0154-04 Research on Mechanical Structure Optimization Design Basedon ANSYS TechnologyYAN Fan1,ZHANG Wen-juan2,SUN Jian-wei1,WANG Zhe1(1.Aviation Manufacturing Engineering Center,Xi'an Aeronautical Polytechnic Institute,Xi'an Shaanxi710089,China;2.School of Mechanical Engineering,Xi'an University of Science and Technology,Xi'an Shaanxi710054,China)Abstract:Mechanical structure optimization design is a hot topic.Many scholars have studied it and proposed different optimization methods.With the continuous development and application of computer technology,the me⁃chanical structure optimization design has been further improved.By using ANSYS technology,the time for structural optimization design can be increased and design costs can be saved.Through the analysis of ANSYS technology,the paper studies its optimization method and process,and then through the case study,ANSYS is used to optimize the wall thickness of the reactor.Finally,the optimal design scheme can be obtained by using this method.Key words:ANSYS technology;mechanical structure;optimization design结构优化设计就是在众多设计方案中寻找一种最优的方案,在机械设计领域中,由于机械制造成本高、加工复杂,所以为了能够在设计阶段就对其结构进行优化需要使用到不同的技术或者方法,有学者提出了极大熵原理、模拟退货法、简单遗传算法等等,这些方法一定程度上能够对机械结构进行优化设计,但是其中涉及到的算法求解是非常困难的[1]。

基于ANSYS的机床主轴优化设计

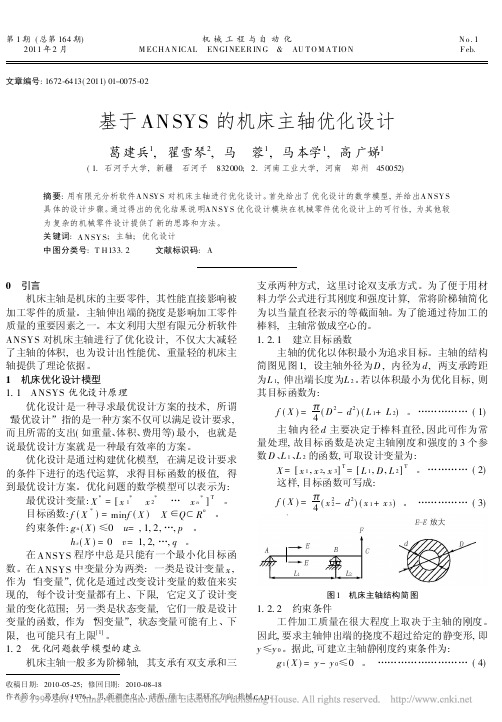

第1期(总第164期)2011年2月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.1F eb.文章编号:1672-6413(2011)01-0075-02基于AN SYS 的机床主轴优化设计葛建兵1,翟雪琴2,马 蓉1,马本学1,高广娣1(1.石河子大学,新疆 石河子 832000; 2.河南工业大学,河南 郑州 450052)摘要:用有限元分析软件A N SY S 对机床主轴进行优化设计。

首先给出了优化设计的数学模型,并给出A N SY S 具体的设计步骤。

通过得出的优化结果说明A N SY S 优化设计模块在机械零件优化设计上的可行性,为其他较为复杂的机械零件设计提供了新的思路和方法。

关键词:A N SY S ;主轴;优化设计中图分类号:T H133.2 文献标识码:A收稿日期:2010-05-25;修回日期:2010-08-18作者简介:葛建兵(1976-),男,新疆奎屯人,讲师,硕士,主要研究方向:机械CAD 。

0 引言机床主轴是机床的主要零件,其性能直接影响被加工零件的质量。

主轴伸出端的挠度是影响加工零件质量的重要因素之一。

本文利用大型有限元分析软件ANSYS 对机床主轴进行了优化设计,不仅大大减轻了主轴的体积,也为设计出性能优、重量轻的机床主轴提供了理论依据。

1 机床优化设计模型1.1 ANSYS 优化设计原理优化设计是一种寻求最优设计方案的技术,所谓“最优设计”指的是一种方案不仅可以满足设计要求,而且所需的支出(如重量、体积、费用等)最小,也就是说最优设计方案就是一种最有效率的方案。

优化设计是通过构建优化模型,在满足设计要求的条件下进行的迭代运算,求得目标函数的极值,得到最优设计方案。

优化问题的数学模型可以表示为:最优设计变量:X *=[x 1* x 2* … x n *]T 。

目标函数:f (X *)=min f (X ) X ∈Q R n 。

219486567_基于ANSYS_的可旋转智能多功能护理床结构分析

第39卷第4期 齐 齐 哈 尔 大 学 学 报(自然科学版) Vol.39,No.4 2023年7月 Journal of Qiqihar University(Natural Science Edition) July,2023基于ANSYS的可旋转智能多功能护理床结构分析张军1,张建祥2,余志强2,李健生 2(1.安徽理工大学 人工智能学院,安徽 淮南 232001;2.安徽理工大学 机械工程学院,安徽 淮南 232001)摘要:研究设计了一款适用于老年人、残障人士群体、医院患者的可旋转智能多功能护理床。

首先,基于SolidWorks 对护理床进行了模块化的方案设计并完成了三维模型的建立;其次,通过Motion运动仿真分析模块选取了护理床的支背机构进行运动学分析;最后,通过ANSYS软件分析支背机构,得出多功能护理床在不同工况下产生的应力应变,仿真实验验证了多功能护理床结构稳定性。

结果表明,支背机构的最大位移量及最大应力所在位置均在材料的安全范围内,满足设计要求。

关键词:多功能护理床;运动学分析;结构分析;结构稳定性中图分类号:TH789 文献标志码:A 文章编号:1007-984X(2023)04-0034-07随着经济社会的快速发展,人们的物质生活和社会医疗水平不断地提高[1]。

与此同时,人口老龄化发展趋势变得越来越明显,这将对我国的社会医疗卫生健康服务、养老保障和养老服务体系带来巨大的挑战[2]。

其中,护理床作为一种医疗辅助器械,受到越来越多的老年人及残疾人群的青睐。

从第一台具有护理功能的护理床到现在智能化护理床的出现,护理床的功能呈现出日新月异的变化,用以帮助用户解决更多的问题。

与国外相比,我国在智能医疗护理领域起步较晚[3-4],技术也相对于落后,目前国内大多数医院、养老院和家庭中采用的依旧是传统手摇式护理床。

为了确保患者能享受到干净、安全及体面的照料以及降低护理人员的工作强度,本文基于SolidWorks 研发出一种可旋转智能多功能护理床。

基于ANSYS的机械系统结构优化与仿真

基于ANSYS的机械系统结构优化与仿真机械系统结构的优化与仿真一直是工程领域中的研究热点。

随着ANSYS软件的发展和应用,基于ANSYS的机械系统结构优化与仿真成为了一种常见的工程实践手段。

本文将从基本概念出发,介绍基于ANSYS的机械系统结构优化与仿真的基本原理和方法,并结合实例展示其应用效果。

第一部分:概述机械系统结构优化与仿真是通过对系统结构进行优化设计和仿真分析,从而使系统达到最佳性能。

在传统的设计方法中,往往需要进行大量的试错和试验,费时费力,效果不佳。

而基于ANSYS软件的机械系统结构优化与仿真则能够通过计算机辅助分析和优化设计,提高设计效率和产品质量。

第二部分:基于ANSYS的机械系统优化1. 结构优化方法:基于ANSYS的机械系统结构优化可以采用多种方法,如拓扑优化、形状优化、参数优化等。

其中,拓扑优化是一种常用的方法,通过在初始结构上添加或消除材料,调整结构的拓扑形状,从而达到优化设计的目的。

2. 优化目标和约束:在进行机械系统结构优化时,需要确定优化的目标和约束条件。

常见的优化目标包括最小化结构重量、最大化结构刚度等;约束条件包括应力约束、位移约束等。

通过在ANSYS软件中设定相应的目标函数和约束条件,可以进行自动化的结构优化。

第三部分:基于ANSYS的机械系统仿真1. 仿真模型建立:在进行机械系统仿真时,需要建立准确的仿真模型。

通过使用ANSYS软件提供的建模工具,可以对机械系统进行几何建模和网格划分,生成准确的仿真模型。

2. 材料性能建模:在进行机械系统仿真时,需要准确地对材料的力学性能进行建模。

ANSYS软件提供了多种材料模型,可以根据实际材料的性质选择合适的模型,从而准确地描述材料的力学行为。

3. 边界条件设置:在进行机械系统仿真时,需要设置合适的边界条件。

通过在ANSYS软件中选择合适的加载和约束条件,可以准确地模拟实际工况下的系统行为。

4. 结果分析与优化:在进行机械系统仿真后,可以通过ANSYS软件提供的结果分析工具对仿真结果进行评估和优化。

基于ANSYS_WORKBENCH的机床动态性能分析及改进

基于ANSYS_WORKBENCH的机床动态性能分析及改进机床的动态性能对于机床的稳定性、精度和效率具有重要影响。

通过对机床进行动态性能分析和改进,可以提高机床的加工效率和精度,降低故障率,提升生产效率。

本文将基于ANSYS_WORKBENCH对机床进行动态性能分析,并提出改进方案。

首先,通过ANSYS_WORKBENCH对机床进行动态性能分析。

ANSYS_WORKBENCH是一款用于工程仿真的软件,具有强大的建模和分析能力,可以对机床进行应力、振动和变形等方面的分析。

通过建立机床的有限元模型,可以模拟机床在加工过程中的振动情况,分析机床的固有频率、模态振型等动态性能指标,评估机床在运行过程中的稳定性。

在动态性能分析的基础上,针对机床存在的问题进行改进。

根据动态性能分析的结果,可以确定机床存在的振动源、刚度不足、动态刚性不够等问题,进而提出相应的改进方案。

对于振动源较为明显的问题,可以通过加装减振装置、增加机床刚度等方式进行改进;对于刚度不足的问题,可以通过调整机床结构、更换材料等方式增加机床的刚度;对于动态刚性不够的问题,可以通过控制系统的调整和优化来改进。

在改进方案实施后,再次通过ANSYS_WORKBENCH对机床进行动态性能分析,验证改进效果。

通过对改进后的机床进行振动、应力、变形等方面的分析,评估改进方案的有效性。

如果改进方案有效,可以进一步提出优化建议,加强机床的设计和制造过程控制。

最后,通过对机床的动态性能分析及改进,可以提高机床的加工效率和精度。

精确掌握机床的动态性能指标,可以及时发现和解决机床存在的问题,降低故障率,提升机床的稳定性和可靠性。

通过对机床的改进,可以进一步提高机床的刚性和动态刚性,降低机床的振动和变形,提高加工精度和表面质量。

综上所述,基于ANSYS_WORKBENCH的机床动态性能分析及改进可以有效提高机床的加工效率和精度,降低机床故障率,提升生产效率。

对于机床制造企业来说,重视机床的动态性能分析和改进工作,不仅可以提高产品竞争力,还可以满足市场对精密加工的需求,推动企业的可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 西南科技大学 制造科学 与工程学 院 , 阳 6 1 1 ) 绵 2 0 0

S r c u a p i z t n f r m y t m fa r t t g b d b s n ANS tu t r I t o mia i or u s se o o a i e a e o o d n YS

÷ Ke r s Roa i gb d; u s se ; i i lme ta a y i; tu t r p i z ywo d : t t e Dr m y tm F n t ee n n lssS r cu eo t n e mie

a d c aatr t f s esc n et t n a d te s u tr o t i t n sh m 傩 ap i . e rsh i n h r ei i o t s o cnr i n h t cue pi z i c e e c sc r ao r m ao p l dT eu e h

;m nm d l rm ss m o oa n e ,n ar do t t ifrea a s ,t s ds iui w o ; e t o e o du t R t igb d ad cr e u a c oc n yi Sr s i r t nl f ye f t i s t l s e tb o a f

:

关 词: 床;鼓系 有 元 析;构 化 键 旋转 转 统;限 分 结 优

:

÷ 【 bt c Fr ui w e ts ad il e e u s mi t r e ti A s a 】 o ct g on h se n s a m n o d ms t e o s oR an r t t d t r s dp c tf r y e n h p c sf o tg÷ n !b in,oon etc rf u smoRti dApi NY ud ne l e dvg r tgh suteod mst an b , ld SSo i i e 一 d ri p m i t r u r r ye f otg e p e A tb lf t e i

机 械 设 计 与 制 造

14 3

M a h n r De in & c iev sg

Ma ua tr n f cu e

第1 期 21 0 1年 1月

文章 编 号 :0 1 3 9 (0 ) 10 3 — 2 10 — 97 2 1 0 — 14 0 1

基 于 A S S的 旋 转床 转 鼓 系统 结 构优 化 NY : l :

, ‘… ・ ‘…。 ・ ・ …‘ ‘ ’ ・ 。 … 。 ’ 。 ’… 。 ’… 。 ‘… ‘ 。 ・ ・ 。 。 …‘… ‘ 。… 。 ‘… 。 ‘…‘ ‘… 。 。… 。 ‘… ? … ・ ‘… ・ 。 …‘ 。 。 …‘ …‘ 。 …‘ …‘ … …‘ …‘ … …‘… 。 ’… 。 ‘… 。 ‘…‘ …’ …’ 。 。 ’… ‘ ‘… 。 … 。 ‘ 。 ‘… 。 ’… ’ ‘ …‘ …。 … …

÷ d u s s m n e o ma o dt nWq n lz dT ed u sse W1 c a g d a c rig t telc in ÷ r m y t u d rn r l c n io Sa ay e .h r m ytm ( h n e c odn h o a o e i 5 o t

÷ 【 摘 要】 为减小旋转床工作过程 中转鼓的应力和变形, 促进转鼓系统结构的改进, 运用 A S S ÷ NY 软 : 件建立旋转床转鼓 系统有限元模型 , 行静 力学分析 , 出转鼓正常工作状 态下的应力分布。针 对应力集 进 得 : 中的部位和特点 , 改变局部结构 , 出转鼓 结构优化的有效措施 。 究结果表明 : 提 研 最大变形在衬套与转鼓座 : 接 触处; 在衬套 中部存在应 力集 中现 象; 大衬套壁厚 、 小螺栓孔直径 可以削弱该部位 载荷 。 增 减

J N Yi g g i L h a g y e T AN P n , HANG Ya ln, IXin I n — u , I u n — u , I ir gSi n n . o tw s U i ri f c n e n e h ooyMina g6 1 1 , hn ) C l g f n fc i c adE g, uh et nv syo i c dT c nlg , a yn 2 0 0 C i e un . S e t Se a a

÷sosta temaiu dslcmetvc rSl o rm OCr da cnat l eo uhaddu ; hw h h xm m i ae n et un fdu Clr t ot a fbs n rm t p o ze c pc

:fu d t na dtes escn e t e o emideo uhT eme o a i raew l ti ns o o n ai n t s oc nr s nt d l f b s.h t dt t n e s a h k es f o h r t a h h h c Z c : bs n d c i tr b lhl Cnw ae ilc i a ig uha dr u eda e ot o a ek nt s oa o l dn . e me o f e h t n o