基于单片机的高精度压力数据采集系统的设计

基于C8051f060单片机的数据采集系统

应用设计 Application Design13型值为-70dB THD+Noise。

如果直接利用MAX291的内部时钟振荡器,只需外接一个电容,电容值和3dB截止频率满足:osc,kHz,pF均应为正体 (1)由式(1)可知,截止频率由引脚CLK的外接电容的大小控制。

选用MAX291实现抗混叠滤波器有巨大的优势。

图2是滤波电路的滤波效果对比图。

(a)滤波前信号(b)滤波后信号图2 滤波效果对比图从图中可以看出,信号纹波大大减小,达到了较好的滤波效果。

1.3 A/D转换的设计与实现0 引言随着测控系统自动化、智能化的发展,要求传感器及仪表的准确度更高,可靠性更强,并具有一定的数据处理能力及自检、自校验、自补偿等功能。

传统测控方式已不能满足这些要求。

近几年来,由微计算机、传感器和通讯等技术结合而产生的功能强大的传感器数据采集系统可以准确、及时地获得并处理信息,提高了收集环境信息的有效性和速度。

智能化、数字化数据采集系统己成为当今科技界研究的热门课题[1]。

1 总体方案设计该系统是以 C8051f060单片机为核心,对数据进行放大滤波采集,经过单片机内部A/D转换,最后将数据存入FLASH, 同时可以通过串口将数据传送到PC机上显示。

采集系统硬件框图如图1所示。

图1 系统硬件框图1.1 信号放大电路设计本系统所用Ad623是一款性能非常好的仪表放大器,它有以下特点:a.在单电源3~12V下提供满电源幅度输出,使设计更为简单;b.虽为单电源工作方式优化设计,但在±2.5~±6V双电源时,仍有优良性能;c.增益通过一只外接电阻可方便地调节。

无外接电阻时,被设置为单位增益(G=1),接人电阻时,增益可高达1000;d.共模抑制比随增益的增加而增大,保持最小误差;e.低功耗,宽电源电压,适合电池供电电路,线性度、温度稳定性、可靠性好;f.具有较宽的共模输入范围,可以放大具有低于地电平150 mv的共模电压信号[2]。

基于STM32F103单片机的数据采集系统设计

基于STM32F103单片机的数据采集系统设计本文。

在现代科技快速发展的时代背景下,数据采集系统作为信息获取的重要手段之一,已经成为各行业必备的工具之一。

STM32F103单片机作为一款性能稳定、功能强大的微控制器,被广泛应用于各种数据采集系统中。

本文将以STM32F103单片机为基础,探讨其在数据采集系统中的设计原理、实现方法以及应用案例,旨在为同行业研究者提供参考和借鉴。

一、STM32F103单片机概述STM32F103单片机是意法半导体公司推出的一款32位MCU,采用ARM Cortex-M3内核,工作频率高达72MHz,具有高性能、低功耗、丰富的外设接口等特点。

在各种嵌入式系统中,STM32F103单片机的应用十分广泛,特别适用于需要较高计算性能和功耗要求低的场景。

二、数据采集系统概述数据采集系统是一种用于采集、处理和传输数据的系统,通常由传感器、数据采集设备、数据处理单元和通信模块等组成。

在工业控制、环境监测、医疗诊断等领域,数据采集系统扮演着重要角色,能够实时监测各种参数并进行数据分析,为决策提供数据支持。

三、STM32F103单片机在数据采集系统中的应用1. 数据采集系统设计原理数据采集系统的设计原理包括数据采集、数据处理和数据传输等环节。

在STM32F103单片机中,可以通过外设接口如ADC、UART等模块实现数据的采集和传输,通过中断和定时器等功能实现数据的处理和分析,从而构建完整的数据采集系统。

2. 数据采集系统实现方法基于STM32F103单片机的数据采集系统的实现方法主要包括硬件设计和软件编程两个方面。

在硬件设计方面,需要根据具体需求选择合适的传感器和外设接口,设计电路连接和布局;在软件编程方面,需要利用STM32CubeMX等工具进行初始化配置,编写相应的驱动程序和应用程序,实现数据的采集、处理和传输。

3. 数据采集系统应用案例以环境监测系统为例,我们可以利用STM32F103单片机搭建一个实时监测空气质量的数据采集系统。

基于单片机技术的数据采集系统的设计

De i n o a a a q iii n s se a e n sg f d t c u sto y t m b s d o sn l h p c m p t r t c m o o y i g e cup o -l i- u e e h l g t n

Ab ta t T e p p r i t d c s t e h r w r e in a d te s f ae d s fa d t c u s in s se sr c : h a e nr u e h a d a e d sg n ot r e i o aa a q i t y tm o h w n g io b s d o ige c i - o u e c n lg .AT 9 5 U n L 2 4 D c i r s n t i s s m . a e n s l —h p c mp trt h oo y n e 8 C MC a d T C 5 3 M hp ae u e i s y t 1 d h e T e w oe s se C e dvd d it aa a q i t n t n mi ig mo ue a d d t i ly mo ue n d t h h l y tm a b iie no d t c s i r s t n d l n a d s a d l .I a n u io a t a p a

2 0 年第 2 08 1期

中 图 分 类 号 : ̄ 7 1 '4 2 文献标识码 : A 文章编号 : 0 1 9—25 (0 81 —00 —0 0 5220 )2 05 3

基 于 单 片机 技 术 的数 据 采 集 系统 的 设计

尹海宏 ,陈 雷

基于C8051F020单片机的数据采集系统设计

基于 C 0 0 0 8 5 2 单片机 的数据采集系统设计 1 F

唐 宝成

( 长江张家港通信管理处)

【 要 】 本 设计 以 U B总 线 的 采 集 系 统 为 主要 研 究 内容 , 用 C 0 1 3 0等 芯 片 组 成 的 一 套 数 据 采 集 系 统 的 设 计 方 案 、 发 方 法和 开 发过 程 , 摘 S 利 8 5 F2 开 并给 出了 具体 实现 方 案 。 据 采 集 系 统 的 设 计 包 括 硬件 设计 、 数 固件 程 序 开 发 、 动 程序 开发 和 应 用 程 序 开 发 四 大部 分 。首先 介 绍 了设 计 中所 用 的 C 0 13 0芯 驱 8 5 F2 片 的 性 能和 特 点 , 后 给 出 了具 体 硬件 设计 方 案 , 重 点 介 绍 了 设 计 中应 该注 意 的 问题 。固 件 程序 开发 部 分 是 设 计 中 的 重 点 , 文 先 从 总 体上 介 绍 了程 序 然 并 论 的 设 计 思想 及 其 层 次 结 构 , 后 详 细介 绍 了各 层 次 程 序 的设 计 过 程 , 随 并给 出 了部 分 源 代 码 和 程 序 流程 图 。本 设 计 完 成 了基 于 U B总 线 的 数据 采 集 的设 计 , S

进 行 硬 件 和 软 件 的 功 能合 理 分 配 、 作 面 板 的设 计 。数 据 采 集 系统 设 计 的 操 基本原则如下 : 1充 分 考 虑 系 统 输入 信 号 的特 性 , 保 性 能 指 标 能 够 完全 实现 ; . 确

图 2 系 统 软件 结 构 图 3硬件 设计 美 国 Cga y n l公 司是 一 家 专 业 从 事 混 合 信 号 片 上 系 统 单 片机 的 设计 与 制 造 的半 导 体 公 司 , 在 市 场 上 推 出 了 5 它 3个 品种 的 C 0 1 8 5 F系 列 片 上 系统 单 片机 。C0 1 8 5 F系 列 单 片 机 是 集 成 的 混 合 信 号 片 上 系 统 S C(y tm O S s eo F h p , 有 与 M S 5 I C i)具 C 一 1内核 及 指 令 集 完 全 兼 容 的微 控 制器 , 了 具有 标 除 准 8 5 的 数 字 外设 部 件 之 外 ,片 内还 集 成 了 数 据 采 集 和 控 制 系 统 中常 用 01 的模 拟 部 件 和 其 它 数字 外 设 及 功 能 部 件 。 C 0 1 列 单 片 机 的功 能 部 件 包 括 模 拟 多 路 选 择 器 、可 编 程 增 益 放 8 5 F系

浅谈基于单片机的数据采集系统

科 技论坛 【I

浅谈基于单片机 的数据 采集系统

彭 文广 张 秀 红

( 、 药集 团有 限公 司 , 龙 江 哈 尔滨 10 0 2 哈 药 集 团 中药 二 厂, 江 哈 尔滨 10 1 ) 1哈 黑 5 00 、 黑龙 50 0

摘 要: 随着科学技 术的发展, 数据采集技 术被普遍认 为是现代科学研 究和技 术发展的一个重要课题 , 它在工业测控以及试验 室研究方面的应 用非常广泛。一方面, 数据采集 系统向着高精度、 高速度 、 稳定可靠和集成化的方向发展 ; 另一方面, 数据采集系统也向着实时系统方向发展 , 特别是 逻 辑 和 时序 要 求 比较 高的 系统 。 文设 计 了一 款 基 于 串 口的数 据 采 集 系统 , 本 包括 上 位机 软 件 与 下住 机 的 硬 件 电路 。 适 用 于 中小规 模 的 数据 采 集 任 其

务 与后 期 的 数据 处 理 。 关 键 词 : 据 采 集 系统 : 通 信 : 片机 数 串行 单

2 / . A D转换 电路 2 数据采 集系统 中的通 讯方式 一般 采用 串 【的 J . 表 1 串 口线 的信 号 内容 方式, 它也是目前已经应用的最普遍的通信方式. . 模 数转 换 AD 0 0 ,一个 8 C84 位 1 数据采集系统中的发展趋势 全 MO S中速 AD 转 换器 、它是 逐次 / 1 国外发展趋 势 . 1 逼近式 AD 转换 器 , 以和单 片机直 / 可 串行接 口技术在国外已经得到 rJ泛的应 接连接, ‘ 单通道输入。 需要注意的是, 用 ,在 工业 自动化 方面也是 应用最早 的通讯 方式 , AD 0 0 工作时必须有工作时钟 , C84 1: 串行通信是一种把二进制数据按位传送的通信 方 作 时 钟 可 以直 接 在 C K N 与 C K LI LR 式 , 以它所需 要的传 输线 条数 极少 , 别适 用于 两 支引脚 外接 R 所 特 C电路 产生 频率 。 分级、 分层和分布式数据采集系统以及远程通信。 A C 84存 C KI C K D 00 L N和 L R两 支引 1 2国内数 据采 集与 串行 通信 技 术 的发展 趋 脚外 接 R C电路产 生频 率时 ,其转 换 . 势 肘问大约 为 11 。 以在本系统 中 /. 1 所 RC 随着 串行 接 口的发 展 ,S ( nvr lA r l 的 A C 84的外接 电阻为 1K、 U B U i s ei ea a D 00 0 电容 Bs u, 通用串行总线) 以其支持热插拔 、 即插即用、 接 为 10f 转换频 率就 大约是 , 换 5p, 其 转 口体积小巧和低成本等优点受到越来越多的硬件 时 间 约 为 15 s 这 些 参 数 是 编 写 . u。 6 厂商的支持。随着 U B .版本的发布, S S2 0 U B将会 AI采样 程序 的重要依据 。 / ) 温 度显示 电路 越来越流行, 现今已经成为一种新的标准接u。 2硬 件 电晓 营 十 体 D 1 B 0与 A 8 S 2 S 2 8 T 9 5 的连接 基 于串 口的数 据采集系 统在硬什 电路 上采用 因为足“ 一线总线”使用方法简单 , 的一 片 A 8 S 2 T 9 5 主控 芯片 ,它主要 负责处理 AD 单 片机的一 个脚来读取 数据和写人 指令 / 转换器送来的信号、 实时数据显示和把这些数据通 的是 连接 地线 和电源线就 可以使用 , 2 示。 如图 所 <== DS 8 2 1B 0 过串口送给上位机进行进一步的处理, 并且负责执 2 S 2 2 口原 理 ,R 一3 接 4 行上位机的通过串口 传送来的指令, 它是整个系统 串行通讯时,要求通讯双方都采用一个标 的控制核心, 如图 1 所示。其中芯片AD 0 0 C 84主 准接 口 , 同的 设备可 以方便地 连接起来 进行通 使不 VCC GND 要负责把传惑踹 羞 来的溪拟信号 转换成 信号, 讨 。R 一 3一 t S 2 2 C接 口( 又称 EA R 一 3 一: 目前 I S 2 2 (是 l 图 2 D 1 B 0与 AT 9 5 S82 8 S 2的连 接 并送到主窿芯片 A 8 S 2 T 9 5 中进行处理。进而把数 最常用 的一种 串行通汛 接 。在 R 一 3 一 中任 S22C 据显示在 L M显示屏上 ,数据是由 A 8 S 2的 何 一 言 C T95 条f号线的电压均为负逻辑关系 即: , 逻辑“” 这 个继 电器可 以控制某个 电动机 ,让其停 止工 作 ; l P 2口通过并行的方式传送到 L M的。L M是作 为 一 到 一 5 ; 逻 辑 ‘ 为 + 到 + 5 或是 去控 制某 个加热 设备 ,进而 形成 —个恒 温 系 C C 3 1V ’ 3 lV。 这 为—个单独的显示硬件, 它之所以能够将外来的数 R 一 3 一 S 2 2 C最常用的 9条引线的信号内容如下表 统 , 就矍取 决于使用 者的实际月 途了。 3结论 据转换成文字显示出来, 是通过写存单片机中的硬 1 示 、 所 本文提出了一种以单片机为核心的集散型数 件驱动程序和控制程序来实现的。 温度检测模块采 2 5液晶 示部分 电路 用了数字式温度传感器 D IB 0 S 8 2 ,它行只需要一 奉 l系统 的娃示部分 采H 了一 块液 晶显示模块 据采集系统。下位机以单片机为核J啦 制芯片, j 0 完 在总体设 条线 与 单片机 进行通讯 ,节约 了单 片机的 1 1 米实现, / I。 O- 考虑到数码管耗电量大、 显示的字符单一 成了从数据采集到数据显示和通信任务。 而且外部无需再连接任何器件, 就连电源也可以从 而被否定 r。 : 根据数据采集系统的基本原理进行了模块化 本液晶的型号为OC J2 3 C 3其 计 j, M 12 2 一 , 数据信号线上取得 ,转换的精度为0 : 5 ,量程为 内部 自带 汉字 库 , 略 了汉字 取模 的过程 , 与 的设 计思想 ,使 整体 的制作 以及调试 过程 进行 顺 省 实现 利 5 %至 + 2 % , 在硬件方 面开销最 小 的温 度 单片机 连接 简 单化 。 5 15 它是 参考文献 采集模块。 2 报警 电路硬 件 . 6 2 最 小系统 设计 l 报警 部分的主 要硬件就 是 蜂呜器 ,还有 f阿  ̄. C 5 l MS - 1系列单片机应用系统设计 北 单片机正 常工作 , 完成最 小系统 的搭建 , 两个高亮 的蓝色 发光二极管 。 要注意 的就 是蜂鸣 京 : 需要 北京舨_ 空大学 出版社 ,9 31-3 天航 13 :2 1. 需 包括了: 芯片供电电源、复位电路和和振荡电路 器的电流需求比较大, 虽然采片 已经是 5 j V的小蜂 [It fc gtesr l S 3 o[BO l td 2 ne ai h e aR 2 2P nE /E,ht / ] r n i/ l b o g lg og ri s i . m, 0 6 & c s le a h Ame 公司A 8 S2单片机 , t l T 95 一种低功耗、 高性能 鸣器了, 但是单片机的驱动能力还是不能直接的就  ̄ w.ey n do i.r/e a/ r 1 t 2 0 , C OS8位微 控制器 , M 具有 8 的在系统 可编 程闪 f 响起来 。这只需接 个达林顿管 就 可以 , 鼹个 K 张友德. 单片微型计算杌原理、 应用与实 验嗍 上 它 朋 海 : 海复旦 大学 出版社 ,9 28 1. 上 19 :-2 存存储器。实现最小系统在 MC U上的引脚连接 极 管 可以代 替 为 :c 4 脚 臌 + V电源 。 s 2 脚 讨 地。 E V c( o 5 V s( 0 妾 A 2 继 电保护部 分 . 7 『王志宏. 4 l 单片机与 P C机的 串口通讯 北京: 现 20 :52 / p 3 脚) + V电源 , V p(1 : 5 接 这样才町以使用片内的 设计电路是一个用 5 V米控制 20 2 V的继电 代电子技 术 出版社 .0 02- 7 5 I _ s l ai V u c 北 京: R M。 T L ( 脚 ) T L ( 脚 讨 晶振 再配合 器 , O .X A I 9 、X A 21 1 8 妾 控制芯片还 是 A ’ S 2 1 9 5 。一个数据采 集系统 需 I范 ̄ . i a B s 与分布式监 控 系统F 8 接两个小电容 , 电容经典值是 3 P , 0 F品振的值最大 要直接对数据进行判断进而做出最 }的反映, 2 0. 失 首先 清华大学出版社,0 2 可以选择 3 MH , 中要 川到 串 口通 讯 , 了产 可能要 抛、该是断电保护, 3 Z 系统 为 保障整个系统不至于 生标准的波特率选用 1. 9 MH 0 2 Z的晶振较为合 由于过大的冲击而损坏。 15 这里需要注意的和蜂呜器 理 。R TV D9脚 )单片机 复位脚 , 人离 电平单 样 , 要两个 极 管来做 电流的放 大。 ! 序 中 S /P ( : 输 需 程 片机 复位 , 应电路起 到了开关作 川。 相 把 与报警 音 同时触发 ,这也 符 合 一般盼 隋况。 } Βιβλιοθήκη f j 一

基于单片机压力检测系统设计

学号: xxxxxxxxx 大学毕业设计(论文)(xxxx届)题目基于51单片机的压力检测系统设计学生 xxxx学院 xxxxxxxxxxxxxxxx 专业班级 xxxxxxxx校内指导教师 xxxx 专业技术职务 xxxxxx校外指导老师专业技术职务二〇xxx年六月基于51单片机的压力检测系统设计摘要:本设计借助压力传感器将压力信号转换成电信号,经过信号放大,使用高精度A/D转换器件,将模拟信号转换成数字信号,再经单片机运算处理转换成LCD液晶可以识别的信息,最后显示输出。

初始化后可以重设阈值,系统能够实现手动存储八个以内的数据,并可以查询历史记录,对存储的数据进行统计分析,并且在实时压力检测的过程中,预警电路一直监视系统的运行。

本设计根据压力传感器零点补偿与非线性补偿原理,设计出了测量压力传感器的硬件电路。

采用单片机设计实现,具有精度高、功能强等特点。

但是由于自身的稳定性其测量结果仍存在误差。

本课题设计的压力检测系统具有压力测量、超重报警、压力存储及历史数据查阅和压力值数据的统计分析。

该系统的压力检测范围为0-10Kg,测量精度可以达到10g,具有高精度,低成本,易携带的特点。

采用LCD12864液晶显示测量结果,比传统压力检测系统的精确度更高和直观性更好。

另外,该系统电路简单,成本低,使用寿命长,应用范围广等优点。

关键词:压力传感器;A/D转换器;LCD12864Design of pressure detection system based on MCU 51Abstract:Using pressure sensor converts the pressure signal into electrical signal, after amplification, using high precision A/D conversion device that converts analog signals into digital signals in this design, then through single chip microcomputer processing into the information that LCD can identify, at last displaying and outputting information. After initialization the system can reset the threshold, achieve storing within eight data manually, and can query the history records, the the stored data and in the process of real-time pressure detection, early warning circuit has been monitoring the operation of the system.This paper according to the principle of zero compensation and nonlinear compensation for pressure sensor, designing measuring pressure sensor hardware. Single-chip implementation has the characteristics of high precision, strong function. Because of its stability errors still exist in the measurement. The topic functions for pressure detection system are overweight alarm, storage, statistical analysis of historical data access and pressure value. The measurement range of the system is from 0 to 10 kg, measurement accuracy can reach to 10 g. It has the advantage of high precision, low cost, easy to carry. Measurement results display with LCD 12864 , Contrast to the traditional pressure test system, it has higher accuracy and intuitive. In addition, the system circuit is simple, low cost, long service life and wide scope of application.Key words:Pressure sensor; A/D converter; LCD12864目录1 引言研究背景及意义近年来,微型计算机越来越普遍地应用于人们的日常工作、生活中。

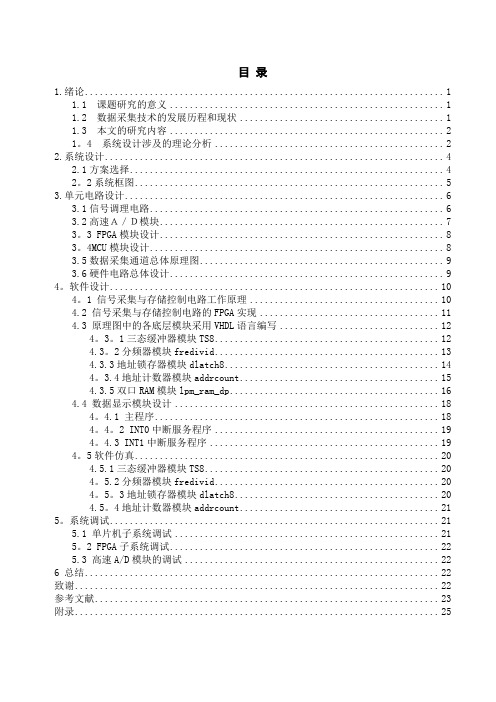

毕业设计--基于单片机的高速数据采集系统设计

目录1.绪论 (1)1.1 课题研究的意义 (1)1.2 数据采集技术的发展历程和现状 (1)1.3 本文的研究内容 (2)1。

4 系统设计涉及的理论分析 (2)2.系统设计 (4)2.1方案选择 (4)2。

2系统框图 (5)3.单元电路设计 (6)3.1信号调理电路 (6)3.2高速A/D模块 (7)3。

3 FPGA模块设计 (8)3。

4MCU模块设计 (8)3.5数据采集通道总体原理图 (9)3.6硬件电路总体设计 (9)4。

软件设计 (10)4。

1 信号采集与存储控制电路工作原理 (10)4.2 信号采集与存储控制电路的FPGA实现 (11)4.3 原理图中的各底层模块采用VHDL语言编写 (12)4。

3。

1三态缓冲器模块TS8 (12)4.3。

2分频器模块fredivid (13)4.3.3地址锁存器模块dlatch8 (14)4。

3.4地址计数器模块addrcount (15)4.3.5双口RAM模块lpm_ram_dp (16)4.4 数据显示模块设计 (18)4。

4.1 主程序 (18)4。

4。

2 INT0中断服务程序 (19)4。

4.3 INT1中断服务程序 (19)4。

5软件仿真 (20)4.5.1三态缓冲器模块TS8 (20)4。

5.2分频器模块fredivid (20)4。

5。

3地址锁存器模块dlatch8 (20)4.5。

4地址计数器模块addrcount (21)5。

系统调试 (21)5.1 单片机子系统调试 (21)5。

2 FPGA子系统调试 (22)5.3 高速A/D模块的调试 (22)6 总结 (22)致谢 (22)参考文献 (23)附录 (25)高速数据采集系统设计摘要:随着数字技术的飞速发展,高速数据采集系统也迅速地得到了广泛的应用.在生产过程中,应用这一系统可以对生产现场的工艺参数进行采集、监视和记录,为提高生产质量,降低成本提供了信息和手段。

在科学研究中,应用数据采集系统可以获取大量的动态数据,是研究瞬间物理过程的有力工具,为科学活动提供了重要的手段.而当前我国对高速数据采集系统的研究开发都处于起步阶段,因此,开发出高速数据采集系统就显得尤为重要了。

基于MSC1210单片机的数据采集系统的设计

仓库和温室等的通风和空调系统。

数据采 集 工作 时 ,P 9 7 2 /0传 感 器 与 MS 1 1Y L0011 C 20 5 芯 片 连 接 的 方 式 为 : 1 连 接 MS 1 1 脚 C 2 0的 A 。 V。 ,2脚 连 接

MS 11 C 2 0的 A N ,3脚 连 接 MS 1 1 的 A N G D C20 I0一AN I 7的 任何输入引脚。

摘

要 :很 多工 业 控 制领 域 和 家 用 自动 化 都 必 须 进 行 现 场 数 据 采 集 ,然 后 根 据 现 场 采 集 的数 据 进 行 分 析 计

算 ,判 断 现 场 状 况 ,然后 对 现 场进 行 处理 , 实现 工 业 和 家 用设 备 的 自动 控 制 。 本 文提 出 了一 种 以 MS 1 1 C 20单 片

R 一22串行接 口芯 片 MA 32 S 3 X 2 3进行 通信 。系统 的总体方

案构图如图 1 示 。 所

输出值 是 经过 转 化 得 到 的相 应 电 压值 ,其 输 出 值也 正是 MS 11 的 输 人 值 。 P9 7 2 /0 专 为 采 暖 通 风 与 空 调 C20 L0 0 1 1

冲器 、P A ( 编程增益放大 ) G 可 、电压参考 ,且 集成 了高性 能 85 处理器 内核 、Fah存储器和 3 01 l s 2位累加器 、兼容 S I P

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于单片机的高精度压力数据采集系统的设计

0 引言

在石油、化工、冶金、电力、纺织、轻工、水利等工业及科研领域中,都必须进行相关的压力检测与分析。

压力传感器测量误差大小直接影响到测控系统的性能。

扩散硅压阻式压力传感器是应用最广泛的压力传感器之一,它相当于一个有四只电阻的桥路。

半导体电阻有温度系数,会产生温度误差;传感器的压敏特性又有非线性误差。

因此,压力传感器在实际应用中会有温度和压力误差存在。

利用压力传感器进行高精度测量时,就要对压力传感器的误差进行补偿。

按照实现的条件可以将误差的补偿方法分为用硬件电路补偿和在智能芯片或微机中以软件方法实现补偿。

本压力数据采集系统在硬件上,采用AT89S52单片机控制X型精密硅压式压力传感器MPX2100和高精度积分式A/D转换器ICL7135等器件,对压力信息进行采集转换;软件上,在分析基于最佳拟合直线原理的压力传感器非线性补偿模型的基础上,对采集的压力数据进行非线性修正,实现压力数据的高精度输出。

1 硬件设计

1.1 系统结构原理

基于单片机的压力数据采集系统组成框图如1所示。

系统的压力传感器选用Motorola公司的高精度X

型硅压力传感器MPX2100,转换精度高、灵敏度高,具有极好的线性度,其输出的模拟信号通过信号调理电路放大调理。

调理后的模拟电量在AT89S52单片机的控制下,通过ICL7135进行A/D转换,可以保证系统具有高数据采集精度和很强的抗干扰能力,转换后的数字量传送给单片机进行运算及软件补偿等处理。

最后将数据显示出来,同时可经串行接口传送到上位机,实现良好的人机交换,键盘提供人机交互的手段。

1.2 压力采集及信号变换

Motorola公司的X型硅压力传感器与扩散硅压阻式压力传感器的惠斯登电桥不同,其专利技术采用单个压敏元件呈X型的电阻元件,因而称为X型压力传感器。

该X型电阻是利用离子注入工艺光刻在硅膜片上,并采用计算机控制的激光修正技术,温度补偿技术,使其精度很高,并具有极好的线性度和灵敏度。

压力信号经高精度压力传感器MPX2100变为电信号,由于电信号比较微弱,为防止传输过程的衰减影响系统精度,系统采用电流传输。

采集信号经过图2电路调理后,变换成4~20mA的标准电流信号,通过C MOS型8选1多路开关CD4051选择之后,输出到A/D模块ICL7135进行高精度模数转换。

在图2所示电路中,IC1、IC2、IC3选用高精度运算放大器OP07。

第一级由运放IC1、IC2构成差动放大器,电位器RP1用来调节第一级输出电压的大小;电压到电流的变换由IC3构成增益为1的差动放大器完成,IC3连接三级管9013作为实际电流源来提供20mA电流输出;为保证在使用很长传输线时仍达到良好的性能,所有相同阻值电阻之间应匹配良好,且在电源与输出端之间加上电容器C1、C2以防止振荡。

在无压力时,只要调节RP2使在接受器上的电流为4mA;在满度压力时,调节RP1使在接受器上的电流恰好为20mA。

从而保证硬件采集和传输过程的精度.

2 非线性误差的补偿

软件补偿是将微处理器与压力传感器结合起来,充分利用单片机丰富的软件功能、结合一定的补偿算法对传感器的附加误差进行修正。

常用的软件补偿算法有曲线拟合法和表格法。

对于曲线拟合方法,常用的有最小二乘法和切比雪夫法。

最小二乘拟合法又可分为最佳拟合直线法和多项式拟合曲线法。

拟合的方法不同,拟合误差就不同。

一般来说,对于理论上输入输出为线性关系的传感器,当拟合的次数较低时,采用最小二乘法的精度较高。

考虑到一般测试仪器的实际测试精度要求以及计算机的数据运算能力、存储能力,我们采用低阶的最小二乘法曲线拟合,对误差加以修正。

2.1最佳拟合直线补偿原理x1 假设拟合直线的方程为y=kx+b,设被测物理量为,x2,…xn,相应的测量结果为y1,y2,…,yn,则第i个测量数据

与拟合直线上相应值之间的残差为:△i=yi-(kxi+b),最小二乘法拟合的原则是使为最小,即使

从而求得:

根据校准曲线上n个测量值,将式(1)和(2)编制计算程序,很快可得最小二乘方拟合直线的截距和斜率。

2.2 软件实现

在软件实现过程中,为更好的补偿系统非线性误差,我们在满量程的压力测量范围内等分若干工作区段,每段曲线用一段对应的折线来代替,对每段折线可求出斜率k和截距b,得到线段的回归方程:y=kix+bi

式中,i为某段折线的序号,x为压力传感器采集的数据经A/D转换后的结果,y为修正输出数值。

通过测量调试,得到系统测量参数,预先将每段的特性数值存储于单片机的程序存储器中,在不同的工作区段,单片机自动地将对应的每段的参数值调出进行运算修正处理。

修正计算子程序流程图如下:

3 结果仿真

本文用Matlab对实验室的扩散型压力传感器的测量数据做了仿真,如图4所示。

实验数据见下表。

为了提高补偿精度,最小二乘法拟合时将压力数据范围0~0.06Mpa平均分为3段,分段用最小二乘法的最佳拟合直线拟合。

仿真结果说明这种补偿方法可以更好的修正采集系统的误差,有利与提高整个系统的精度。

4 结束语

本设计是一种通用的高精度压力数据采集系统,硬件采用Motorola公司专利技术的x型硅压力传感器采集数据,经过4~20mA电流电路调理,保证了硬件采集和传输过程的精度;软件采用低阶的最小二乘之最佳拟合直线方法拟合,对误差加以修正,从而实现压力数据的准确采集。

为提高软件补偿精度,采用量程范围内分段补偿措施,仿真结果表明此方法精度更高。

本设计主要解决了半导体压力传感器由于温度漂移、零点漂移等引起的非线性误差补偿问题,提高了整个系统的测量精确度。

可广泛地应用于石油、化工、冶金、电力、纺织、轻工、水利等工业领域的压力数据的采集、检测和分析.。