新型内衬层挤出生产线

轮胎制造装备及制造工艺技术概述

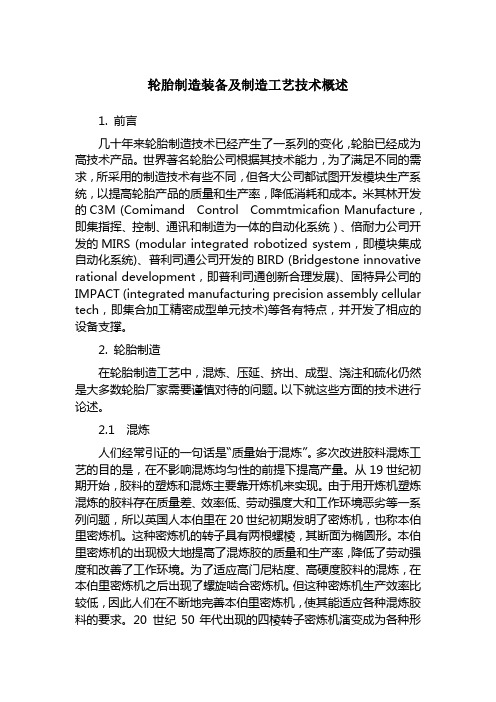

轮胎制造装备及制造工艺技术概述1. 前言几十年来轮胎制造技术已经产生了一系列的变化,轮胎已经成为高技术产品。

世界著名轮胎公司根据其技术能力,为了满足不同的需求,所采用的制造技术有些不同,但各大公司都试图开发模块生产系统,以提高轮胎产品的质量和生产率,降低消耗和成本。

米其林开发的C3M (Comimand Control Commtmicafion Manufacture,即集指挥、控制、通讯和制造为一体的自动化系统)、倍耐力公司开发的MIRS (modular integrated robotized system,即模块集成自动化系统)、普利司通公司开发的BIRD (Bridgestone innovative rational development,即普利司通创新合理发展)、固特异公司的IMPACT (integrated manufacturing precision assembly cellular tech,即集合加工精密成型单元技术)等各有特点,并开发了相应的设备支撑。

2. 轮胎制造在轮胎制造工艺中,混炼、压延、挤出、成型、浇注和硫化仍然是大多数轮胎厂家需要谨慎对待的问题。

以下就这些方面的技术进行论述。

2.1 混炼人们经常引证的一句话是“质量始于混炼”。

多次改进胶料混炼工艺的目的是,在不影响混炼均匀性的前提下提高产量。

从19世纪初期开始,胶料的塑炼和混炼主要靠开炼机来实现。

由于用开炼机塑炼混炼的胶料存在质量差、效率低、劳动强度大和工作环境恶劣等一系列问题,所以英国人本伯里在20世纪初期发明了密炼机,也称本伯里密炼机。

这种密炼机的转子具有两根螺棱,其断面为椭圆形。

本伯里密炼机的出现极大地提高了混炼胶的质量和生产率,降低了劳动强度和改善了工作环境。

为了适应高门尼粘度、高硬度胶料的混炼,在本伯里密炼机之后出现了螺旋啮合密炼机。

但这种密炼机生产效率比较低,因此人们在不断地完善本伯里密炼机,使其能适应各种混炼胶料的要求。

中田内衬层

Spec. No. B381-001-1End User青岛赛轮子午线轮胎信息化生产示范基地有限公司Qingdao Sailun Radial Tyre IPDB Co., Ltd.规格书SPECIFICATION2007年2月12日NAKATA ENGINEERING CO., LTD.中田工程有限公司(日本、神户市)619 Minami, Kande-Cho, Nishi-Ku, Kobe, 651-2312 JapanTEL: ++81-78-965-1030 FAX: ++81-78-965-3630e-mail : sales2@nakata-eng.co.jpk-kuromiya@nakata-eng.co.jpn-narita@nakata-eng.co.jp内衬层生产线(带有双辊筒机头挤出机、压延机和胶条贴合装置)INNER-LINER PRODUCTION LINE( with Duplex Roller Head Extruder, Calender & Rubber Tape Sticking Devices )采用本生产线的产品为本规格书A项所描述的轿车胎“双复合内衬层”。

The product with this line is “Duplex Inner Liner Complex” for PCR tyre as stipulated in Item A of this Specification.为便于理解,请参见下页中所附的工艺流程图。

For easy understanding please refer to the process flow sheet attached in the next page.第一步: 采用双复合挤出机、双复合机头和压延机生产双复合内衬层。

内衬层首先被放置1st step在摆渡传送带上,然后传递到主传送带上,直到冷却站。

Producing duplex inner liner sheet with the duplex extruder, duplex head and calendar.The inner liner sheet is then laid on the swing conveyor at first, then, carried onto the main transferconveyor upto the cooling station.第二步: 采用挤出机、宽幅机头和微型压延机生产薄胶片,然后按照设定宽度裁成2片。

轮胎制造01区—每日试题分析

“质量在我心中”活动————每日一题(01区)10月26日试题:简述子午线轮胎的优越性?答:1. 子午线轮胎耐磨性好。

子午线轮胎的带束层刚性高、角度小,使每根帘线的长度比胎面的接地长度长、轮胎滚动时移动小。

当汽车转弯时扭转方向盘的角度小,可减小轮胎侧滑。

从试验结果看,子午线轮胎在负荷下的周长和斜交轮胎相比较,子午线轮胎周长比斜交轮胎长。

另外欧洲对滚动周长的标准,采取的常数不同,子午线轮胎的常数是3.05,斜交轮胎是2.99,这表明子午线轮胎滚动周长比斜交轮胎长,使子午线轮胎在滚动时移动减少。

轮胎移动性越大,耐磨性越差。

斜交轮胎滚动胎面接地时就发生蠕动和滑动,使胎面容易磨损,子午线轮胎却没有或很少有这种移动,因此其耐磨性能比斜交轮胎提高60%~120%。

2. 子午线轮胎的滚动阻力小。

子午线轮胎的滚动阻力比斜交轮胎低20%左右,一般可节省汽油6%左右。

同时,子午线轮胎的胎体柔软,并且不管用哪种纤维帘线,排列一般都是90°,在行驶中帘线之间没有剪切应力,尤其是钢丝胎体只有一层,更不可能剪切应力,因此胎体的滞后损失很小。

另外胎面对地面的蠕动小,进一步降低了滚动阻力。

因此,从子午线轮胎的力学性来看,就有利于减少滚动阻力。

3. 子午线轮胎的牵引力和刹车性能好。

子午线轮胎的牵引能力比斜交轮胎提高10%至20%,这主要是由子午线轮胎结构所引起的,但与胎面配方、胎面花纹及路面情况也有关。

子午线轮胎的接地形状与接地面的压力较均匀,并且由于子午线轮胎带束层纵向刚性高,从而使汽车的转弯和刹车性能得到改善,主要是胎面不歪扭,使子午线轮胎在干或湿路面的性能都较好。

子午线轮胎的胎体横向刚度比带束层高,因此牵引力或对地面的附着能力就更大一些。

4. 子午线轮胎的转弯能力大。

子午线轮胎的侧向力或横向力比斜交轮胎高,主要是因为子午线轮胎的带束层角度比斜交轮胎小得多。

它的角度在12°~24°,而斜交轮胎是36°~42°。

青岛软控内衬层挤出压延生产线打入国际市场

[ ]杨 清 芝. 代 橡 胶 工 艺学 [ . 京 : 国 石 化 出 版 社 ,9 7 5 现 M] 北 中 19 :

1 6 4 .

[ ]B ad u . oy rHa do k M] Ne Yok Jh ly 6 rn rpJ P lme n bo [ . w r :o nWi e

( . e igUn es yo C e i eh o g , e i 1 0 2 , hn ;. r h eh o g & T a ig C . L d T aj 3 0 2 。 hn ) 1 B i i ri f h m  ̄l c n l y B i g 0 0 9 C ia 2 B i t c n l y j n v t T o j n g T o rd o , t , i i n n n 0 1 0 C ia

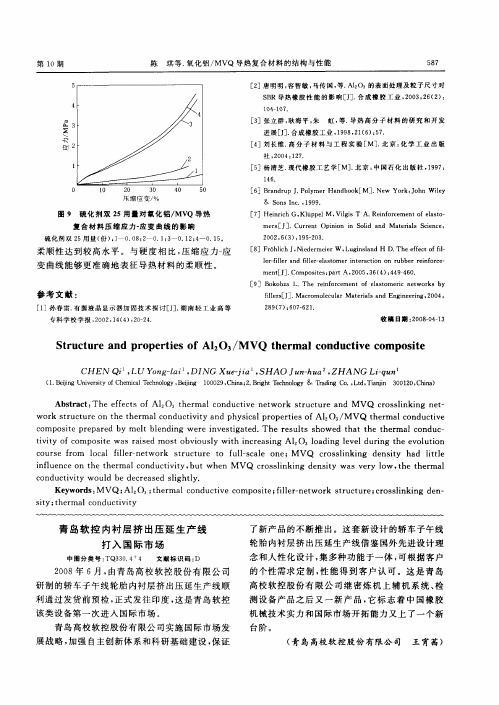

1 —0 . 04 1 7

[ ]张 立 群 , 海 平 , 3 耿 朱 虹 , 导 热 高 分 子 材 料 的 研 究 和 开 发 等.

\

进 展 [] 合成 橡 胶 工 业 ,98 2 ( )5 . J. 19 ,1 6 :7 [ ]刘 长 维 . 分 子 材 料 与 工 程 实 验 [ . 京 : 学 工 业 出 版 4 高 M] 北 化

专科 学 校 学 报 , 0 2 1 ( ) 2 —4 2 0 ,4 4 :02 .

flr[] Ma rmoeua tr l a dE gneig 20 , iesJ. co lclrMaei s n n ier , 04 l a n

2 9( ): 07 6 1 8 7 6 —2 .

收稿 日期 : 0 8 0 —3 2 0 — 4 1

c mp ie p e a e l e i g we e i ve tg t d. e r s ls s o d t a he t e ma o uc o ost r p r d by me tblnd n r n s i a e Th e u t h we h tt h r lc nd — tv t fc i iy o omp st s r ie o ie wa a s d mos bvou l t nc e s n 2 o d n e e u i hee o uto to i s y wih i r a i g A1O3l a i g l v ld rng t v l in

四辊压延内衬层生产线

44 9

轮

胎2 2卷

四 辊 压 延 内衬 层 生 产 线

张 国柱 . 刘 红

173 5 0 2) ( 林轮胎 股份 有 限公司 , 龙 江 牡丹 江 桦 黑

摘要 : 介绍 了 四辊压 延 内衬 层 生产线 的构 造与 工艺 特 点。过 渡 层胶 和气 密 层 胶通 过 04 0 rl 0 ll四辊 0 /nx 10 0rr l ll

整 , 林 轮 胎 股 份 有 限 公 司 引 进 意 大 利 倍 耐 力 公 桦 司 “ 0万 套 子 午 线 轮 胎 ” 产 技 术 , 中 2 5 生 其 0万 套 全 钢 载 重 子 午 线 轮 胎 , O万 套 半 钢 轻 载 、 车 子 3 轿 午 线轮 胎 。 采 用 引 进 技 术 生 产 的 轮 胎 行 驶 里 程 比

距 来 实现 的 。 电机 通 过 差 比 减速 器 带 动 蜗 轮 蜗 杆 减 速 器 使 1 和 4 辊 产 生 位 移 , 动 的 距 离 可 从 # # 移

显 示 器 上 直 接 读 出 。为 了 防 止误 操 作 及 轴 间推 力 超 出额 定 负 荷 而 损 伤 辊 筒 或 其 它 关 键 部 件 , 动 传

作 时 , 器 才 能 运 转 。 润 滑 油 到 每 个 润 滑 部 位 的 机

流 量 由显 示 器 监 控 。 通 过 针 阀 进 行 流 量 调 节 。 并

各 润 滑 部 位 的 回油 回到 主 机 两 侧 的 带 有 视 窗和 设

有 内部 照 明 的 集 油 箱 里 。 集 油 箱 中 装 有 双 金 属 温

斜 交 轮 胎 高 5 % ~ 1 0 。 国 内 自主 开 发 的 同 0 5% 比

系 统 设 有 安 全 装 置 及 过 载 保 护 装置 。 为 保 证 压 片 厚 度 均 一 , 取 中 高 度 法 对 辊 筒 采

双螺杆挤出片材生产线工艺流程

双螺杆挤出片材生产线工艺流程一、背景介绍双螺杆挤出片材生产线是一种常见的塑料加工设备,其主要功能是通过挤出机将塑料料粒加热融化后挤出成片材,用于制造塑料制品。

双螺杆挤出机具有高产量、高效率、操作简单等特点,被广泛应用于建筑材料、包装材料、工业制品等领域。

二、双螺杆挤出片材生产线工艺流程1. 原料准备首先,需要准备塑料原料颗粒,根据生产需求选择合适的原料种类和颗粒大小。

同时,还需准备添加剂、色母等辅助材料,以提高片材的性能。

2. 上料系统将准备好的原料颗粒通过上料系统输入到双螺杆挤出机的加料口,双螺杆挤出机根据设定的参数将原料加热融化并混合均匀。

3. 挤出系统融化的原料通过双螺杆挤出机的挤出系统进行挤出,形成连续的片材。

挤出系统中的双螺杆旋转推动原料向前挤出,同时施加一定的压力和温度,使原料在挤出头的模具中形成所需的片材形状。

4. 冷却系统挤出的片材需要通过冷却系统进行冷却,使其固化成型。

冷却系统一般采用水冷却或风冷却的方式,可根据不同原料和片材要求选择合适的冷却方式。

5. 切割系统冷却后的片材经过切割系统进行切割,根据设定的长度和宽度要求进行切割。

切割系统可以采用刀片切割、热切割、拉伸切割等不同技术,以确保切割效果和片材质量。

6. 片材收卷系统切割好的片材通过收卷系统进行收卷,可以收集成卷或切割成不同长度的片材卷。

收卷系统可以根据生产需求选择不同的收卷方式和设备,以确保生产效率和片材质量。

7. 后处理系统最后,经过收卷的片材可以进行后处理,包括去毛刺、表面处理、包装等环节,以提高片材的质量和外观。

三、双螺杆挤出片材生产线工艺流程优缺点1. 优点双螺杆挤出片材生产线具有生产效率高、成本低、产品质量好等优点,能够满足大规模、高质量的片材生产需求。

2. 缺点双螺杆挤出片材生产线需要投资成本高,设备维护维修复杂,操作技术要求高等缺点,对经验丰富的操作人员和管理人员有一定要求。

四、总结双螺杆挤出片材生产线是一种常见的塑料加工设备,其工艺流程主要包括原料准备、上料系统、挤出系统、冷却系统、切割系统、收卷系统和后处理系统等环节。

尼龙护套电线挤出生产线工艺技术特点

D、在尼龙6的挤制前,应清除挤出机中螺杆与螺筒内杂质,如塑化不完善的塑料或其焦烧颗粒。有时,将干净的塑料如PVC绝缘料、尼龙加人料筒,并启动挤出机,借助于螺杆旋转用干净塑料顶出杂质,这过程我们俗称为“开机前的打料”,但是应注意 如设备加装旁通装置BYPASS的,开机前打料可将螺杆里的料通过旁通装置流出 如设备没有加装旁通装置,打料时一定要先打PVC绝缘料,再打尼龙料,否则先打尼龙料,尼龙会倒流到模芯,而模芯的温度约为160-180℃,尼龙6就会在模芯外壁冷凝为不均匀的凝固物,造成绝缘偏心。

2 绝缘和护套分别进行挤出的模具选择。

①绝缘挤出的挤压式模具通常按常规选取模具 见图2 。模具结构尺寸的选择如下

模芯孔径=导线外径+0.1+0.15mm

模芯承线长度= 4 - 5 mm

模套孔径=绝缘外径+0.05mm

模套承线长度=2-4mm

②尼龙护套挤出的挤管式模具

若使尼龙挤出的拉伸比小,则模芯和模套的间隙要小,出胶量和生产线速度就小,生产效率低 若拉伸比过大将发生料流的圆锥形拉破、撕裂和表面粗糙等缺陷,所以应合理选择拉伸比S=5-7。拉伸比计算公式为

我司即从2002年伊始即开始了尼龙电线挤出机的研发制造,至目前为止,已有数十台此类机器的制造经验,比较典型的即为03年重庆鸽牌80+40双层共挤尼龙线挤出生产线,04年印度RRCABLE公司之70+40双层共挤尼龙线挤出生产线,05年青岛电缆60+40尼龙护套及汽车线共挤生产线、05年重庆鸽牌80+40双层共挤尼龙线挤出生产线左右向共二条,05年马来西亚万泰之90+40双层共挤尼龙线挤出生产线。以上机器现均在客户工厂完好地使用,且所做产品完全达到客户各项技术要求。同时,通过与这些客户长期的合作,我司已掌握了全套的尼龙电线挤出生产线的完全生产工艺。目前所获得的尼龙双层共挤技术(一个机头一次挤出)、尼龙印字等多项工艺技术均属行业独创。正因如此,目前该产品已成我公司一主打优势产品,订货不断。

各种挤出成型制品的生产线由各自的主辅机组成,请归纳她们的工艺(一)

各种挤出成型制品的生产线由各自的主辅机组成,请归纳她们的工艺(一)各种挤出成型制品的生产线工艺引言挤出成型是一种常见的制造工艺,广泛用于生产各种塑料、橡胶等材料的制品。

挤出生产线由主辅机组成,每个部件都扮演着重要的角色。

本文将归纳各种挤出成型制品生产线的工艺以及主辅机的作用。

挤出成型生产线的组成挤出成型生产线一般包括以下主要部件:1.送料系统–送料系统负责将原料送入挤出机中。

–常见的送料系统包括单螺杆送料机和双螺杆送料机。

2.挤出机–挤出机是整个生产线的核心设备之一。

–它将经过加热、融化的原料通过螺杆推入模具中,实现挤出成型。

3.模具–模具是用于塑造挤出制品形状的工具。

–模具的设计和制造十分关键,直接影响制品的成型质量。

4.冷却系统–冷却系统用于降低制品温度,使其快速冷却固化。

–常见的冷却方式包括水冷却和风冷却。

5.切割系统–切割系统用于将挤出制品切割成所需长度。

–切割方式有多种,如刀切割、拉切割等。

6.引出系统–引出系统将成品制品从生产线引出并收集。

–引出方式根据制品的性质不同而有所差异,可以是手工收集或自动输送。

不同制品的工艺特点不同类型的挤出成型制品具有不同的工艺特点,下面简要介绍几种常见的制品工艺:•塑料管材生产线工艺–塑料管材生产线主要由挤出机、挤出头、冷却系统、切割系统和牵引系统组成。

–挤出机将塑料熔化后通过挤出头挤出成型,经过冷却后进行切割,并通过牵引系统将制品引出。

•塑料板材生产线工艺–塑料板材生产线主要由挤出机、挤出头、压延机、冷却系统和切割系统组成。

–挤出机将塑料熔化后通过挤出头形成板状,经过压延机的压制,再通过冷却系统进行快速冷却,并最终通过切割系统进行切割。

•橡胶密封条生产线工艺–橡胶密封条生产线主要由橡胶混炼机、挤出机、挤出头、冷却系统和切割系统组成。

–橡胶混炼机将橡胶原料混炼后,通过挤出机和挤出头将其挤出成型,然后经过冷却系统进行冷却固化,并最终通过切割系统切割成所需长度。