压贴线首巡检记录表

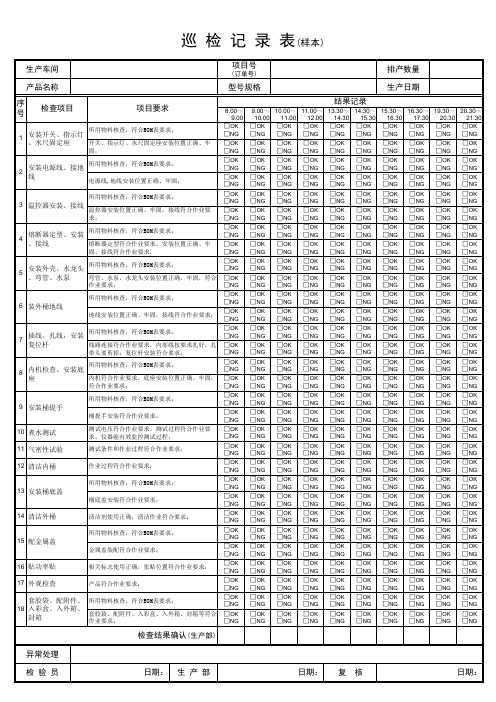

装配车间巡检记录表(样本)

生产车间 产品名称

项目号

(订单号)

型号规格

排产数量 生产日期

序 号

检查项目

项目要求

安装开关、指示灯 所用物料核查,符合BOM表要求;

1 、水尺固定座

开关、指示灯、水尺固定座安装位置正确、牢

固;

安装电源线、接地 所用物料核查,符合BOM表要求;

2线

电源线,地线安装位置正确、牢固;

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

检查结果确认(生产部)

异常处理

检验员

日期:

生产部

日期:

复核

日期:

14.30~ 15.30

□OK □NG

15.30~ 16.30

□OK □NG

16.30~ 17.30

□OK □NG

19.30~ 20.30

□OK □NG

20.30~ 21.30

□OK □NG

□OK □NG

IPQC巡检记录表

备注

IPQC确认:

审核:

批准:

备注:IPQC需严格按要求进行巡检并填写记录;每次检查的量20PCS,需填写对应的数值,如有异常按照《制程异常处理流程》执行。

线别\班次:

XXX组装IPQC巡检 Check list

记录日期:

表单编号:

项序 目号

巡检内容

1 充电片/黄铜开关焊接导线,天线加工,马达贴海绵

2 PCBA烧录,功能测试,确认烧录版本信息

3 PCBA焊接天线,PCBA焊接开关、充电片

4 PCBA焊接电池线马达线

5 半成品功能测试,充电测试

过 6 装马达、五金夹片、打螺丝

程 控

7

打热熔胶、装电池

制 8 装PCBA,装充电片,测试打胶水固定,注意充电片是否装到位

9 PCBA贴海绵、对灯孔

10 充电测试、功能测试,注意有无杂音

11 打胶水、上下盖压合

12 按键、杂音测试,复位配对测试

13 主机粘磁铁,套硅胶,压磁铁盖

工 14 接触PCBA及电子元件的员工必须佩戴静电环及是否有进行静电环检测

品质异常:

频次

7:45-9:45

确认数 OK数

2H

2H

2H

2H

2H

2H

2H

2H

2H

2H

2H

2H

2H

4H

4H

4H

4H

4H

4H

9:45-11:45

13:15-15:15 15:15-17:15 18:00-20:00 20:00-22:00

确认数

确认数

确认数

确认数

确认数

OK数

OK数

OK数

2018巡线检查记录表

产品检验情况

14

标识的管理

15

报表记录的准确性、及时性

16

不合格的处理情况

17

18

填写人:

工位/工序

检查项目

参考文件

检查结果

(OK/NG)

备注

4M1E(人、机、料、法、环)情况抽查(1天/次)

1

2

1

2

4M1E(人、机、料、法、环)情况抽查(1天/次)

1

2

1

2

4M1E(人、机、料、法、环)情况抽查(1天/次)

2018巡线检查记录表

项目名称:日期:

序号

项目

项目

巡检时间

异常说明

上午

下午

1

员工/管理

纪律行为规范

2

现场5S

3

相关工作人员在岗状态

4

安全隐患

5

仪器/设备

设备的点检记录

6

设备的保养记录

7

设备的状态

8

设备参数设置

9

作业工艺

作业人员的技能,是否持证上岗

10Βιβλιοθήκη 作业标准的状态11工艺更改跟踪

12

产品/记录

包装规范操作

1

2

1

2

4M1E(人、机、料、法、环)情况抽查(1天/次)

1

2

1

2

4M1E检查内容为:

1作业员是经过培训持证上岗的;

2岗位所使用的工具、仪器是经过校正并能正常使用的;

3岗位所使用的物料是否检验合格,型号与标准要求是否一致

4操作员是否按作业标准进行作业

5物料的整理、整顿

检查日期:检验员:审核:

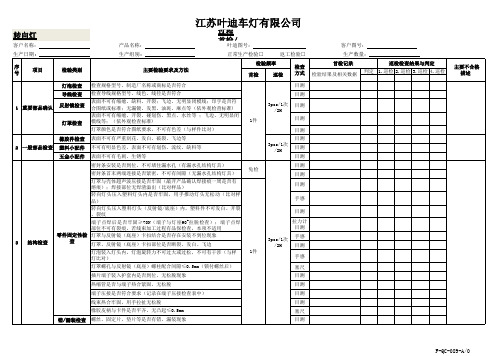

生产车间过程首检巡检记录表

N/A

1次/2H 目测

目测

一个流确认 装配现场是否按一个流作业,有无产品堆积现象

目测

不合格标识 不良品是否放置在不良品箱(盒)内,不良现象是否标识清楚

目测

NO 标准要求

换线管理 在换线前产线上物料是否清理干净,无物料遗留(含不良品)产线

新品状态确认

量(试)产品有无(临时)生产许可证;临时生产许可证上涉及的 问题点责任部门有无按时间节点完成

外观检查

PVC皮管上的批号正确,印字清晰(记录批次号) 面罩安装方向是否正确,无左右反装,上下反装现象

灯体内无杂物(橡胶碎屑、镀膜磨损物、灯壳飞边等)

检验频率

首检

巡检

检查

首检记录

巡检检查结果与判定

方式 检验结果及相关数据 判定 1.巡检 2.巡检 3.巡检 4.巡检

1件

3pcs/1次 /2H

塞尺

1件

用专用工装封闭灯头部位将灯浸入水中对灯内加压05mpa观看密封部位是否漏水外观整体性是否符合客户标准比对样品胶槽一周有无影响外观的溢胶必要时封样5成品检验外观检查pvc皮管上的批号正确印字清楚记录批次号面罩安装方向是否正确无左右反装上下反装现象灯体内无杂物橡胶碎屑镀膜磨损物灯壳飞边等1件3pcs1次2h1件气密验证1pcs调机气密机胶时气压源目测目测目测目测目测成品外观fqc089a0序号67检验频率项目检验类别主要检验要求及方法首检1件

涂胶重量 气密验证 成品外观

涂胶重量符合标准要求(记录在热熔胶喷涂重量管理表)

封闭式灯具:取标准样件(一只漏气,一只OK)检查气密机工作是否 正常 带漏水孔的灯具:用专用工装封闭灯头部位,将灯浸入水中,对灯 内加压0.5MPa,观察密封部位是否漏水

印刷制程巡回检验记录表

B.过油/磨光: C.喷码 D.覆膜 E.裱纸: F.烫金/击凸:

1.表面处理错误 2.材料用错 3.印品未干 4.光度不达标 5.UV脱落/过油脱落 6.膜附着力不够 7.不耐磨 8.均匀性不够 9.光油变色 10.过油粘花 11.刮擦花 12.覆膜 13.打皱 14.过油不匀 15.其它 1.喷码重影或模糊 2.喷码白线 3.码段错误或码段喷重 4.喷码等级不达标 5.喷码位置不对 6.喷码字体大小、粗细不对 7.其它外观不良 1.覆膜种类错误 2.覆覆位置错误,未超出出血位 3.覆膜杂质 4.覆膜牢度 5.覆膜方向放反 6.覆膜发白 7.覆膜打皱 、起泡 8、覆膜划伤、印痕 9.其它 1.坑纸尺寸不符 2.坑纹方向错误 3.坑纸材质不符 4.裱纸粘花/溢胶/污渍 5.折痕 6.刮擦花 7.对裱针位不一致 8.裱反 9.短坑 10.脱坑/假粘 11.胶水痕 12.爆坑 13.其它 1.烫金/击凸走位 2.掉金/掉银 3.断线 4.砂眼 5.偏位 6.漏底纸 7.漏烫金/银 8.击凸过深/过浅 9.糊版 10.色差 11.其它

年月日

客户

工单号

产品名称

巡检 时间

生产 工序

xxxx 有 限 公 司

制程巡回检验记录表

表单编号:RD/xxxx PG• 01-202305-01

机台

首检 抽检 抽检 结果 数量 结果

抽检记录描述

处置方法

责任人签名

注:处置方法:(1)让步放行 (2)挑选或返工处理 (3)纠正改善 (4)标志隔离 (5)报废

品质缺陷细则:

A.印刷:

1.材质错误 2.纸张尺寸有误 3.纸纹方向错误 4.图案/文字位置有偏差 5.文字/图案/内容有误 6.色差 7.偏位(套印不正)/套印漏白 8.版面上脏 9.白点/墨屎/异色点 10.掉版/掉网 11.异色点/脏点/ 粘花 12.刮/擦花/蹭脏 13.水干 14.水大 15.鬼影/墨杠 16.喷粉小/过底 17.喷粉大 18.凹胶布/掉网点 19.字体残缺 20.拉规跑位 21.白页 22.条码告等级达标 23.滴水/油 24.糊版 25.末出血/出血 不够位 26.光油串色 27.咬口不一/下纸不齐 28.透印/透影 29.重影/双勾 30.版位不正 31.拼版方式错误或拼版位置错位 32.跳色 33.其它

电气设备点、巡检记录表

自动开关、接触器及继电器接点、触头接触是否良好

10.

保护装置是否可靠

11.

责任区卫生情况

12.

责任区消防设施是否齐全可靠

设备故障及异常:

点巡检人员:(签名)

班别:

时间:

年 月 日 时-时

、设备运行异常或发生故障请在该栏内划“X”,并在“设备故障及异常”

薄、厚板横切线电气设备点、巡检记录表

班别:时间:年 月 日 时-时

编号

点巡检内容

点巡检结果

1.

变压器运仃情况

2.

低压配电盘、箱、柜运行情况

3.

低压电缆运行情况

4.

各交流系统、各交流电动机运行情况

5.

各直流系统、各直流电动机运行情况

6.

自动化各电气设备运行情况

7.

电气设备及线路的端子、接头螺栓是否紧固

8.

电气设备金属外壳接地是否良好

9.

自动开关、接触器及继电器接点、触头接触是否良好

10.

冷却系统是否正常

11.

保护装置是否可靠

12.

责任区卫生情况

13.

责任区消防设施是否齐全可靠

设备故障及异常:

点巡检人员:(签名)

填表说明:1、设备运行正常请在该栏内划"V”。

2、设备运行异常或发生故障请在该栏内划“X”,并在“设备故障及异常”

填表说明:

1、设备运行正常请在该栏内划“V”。

编号

点巡检内容

点巡检结果

1.

高压供电系统运行情况

2.

变压器运仃情况

3.

高、低压电缆运行情况

4.

各交流系统、各交流电动机运行情况

5.

线检检查记录表

文件编号: 添加护理液

是/否 端封

后

不良片数

腿部橡筋 橡筋完整,无断裂,间距正确,无重叠,无缺失(缺失1根、缺失≥2根);橡筋刮胶均匀,有效粘合位置无错位,无拖胶;皱纹错落有致,橡筋无裸露

尿显

粗细正确且均匀,位置正确,间距正确,无间断,无滴胶,无拖胶,根数正确

喷码

喷码内容正确,位置正确,字体大小适中,无间断。喷码内容:

条质量 成品切 高分子

无克重低于或高于标准偏差范围 切割位置正确,无歪斜;制品端部无毛边; 面层无SAP残留,高分子分布均匀,面层与导流层中间高分子颗粒不得>3颗

面料

居于吸收体中部,光洁柔软无皱褶,与各层材料粘合良好,无浮起,表层无起毛现象,反复渗透性能好,使用面正确、无脏污及异物

防漏底膜 无破损,无渗漏点,印刷无不良;无褶皱、无浮起、无脏污及异物,无滴胶,无错用底膜(版本正确)

腿部橡筋

护围橡筋

尿显长度

有效长

根数

有效长

根数

前

回数

芯体结构 芯体无翻折,无污点,无缺失,无接头,位置正确,无脏污及异物;芯体使用面正确

芯体包覆 无褶皱,无翻折,包覆良好(需有效包裹芯体),胶水无喷胶不良

导流层 位置正确,无翻折,无缺失,无污染及异物,无胶水涂工不良

立体护围

橡筋完整无断裂,间距正确,无重叠,无缺失(缺失1根、缺失≥2根,外侧橡筋不得缺失),橡筋刮胶均匀,有效粘合位置无错位,无拖胶;护围皱纹错落有致,护围银耳边小于2mm,左右两侧护围高度一致,立起状态良好, 端封位置正确,强度符合要求;护围无单层现象,制程边缘立体护围无纺布与底层无纺布上下偏差≤5mm,水试测试无侧漏

接头剔废 其他

面层、导流层、包裹层、芯体、复合膜、立体护围无纺布

生产线日常巡检记录

生产线日常巡检记录日期:20XX年XX月XX日巡检员:XXX一、生产线设备状态检查1. 设备名称:XXXXa. 巡检时间:XX:XXb. 巡检内容:检查设备是否正常运行,是否存在异常声音或异味。

c. 检查结果:设备运行正常,未出现异常情况。

2. 设备名称:XXXXa. 巡检时间:XX:XXb. 巡检内容:检查设备的电源供应是否正常,是否接地良好。

c. 检查结果:设备的电源供应正常,接地连接良好,不存在安全隐患。

3. 设备名称:XXXXa. 巡检时间:XX:XXb. 巡检内容:检查设备的润滑情况,添加润滑油或润滑脂。

c. 检查结果:设备的润滑状况良好,已按需添加润滑油或润滑脂。

二、生产线安全防护设施检查1. 安全防护设施名称:防护栏杆a. 巡检时间:XX:XXb. 巡检内容:检查防护栏杆是否完好,是否有松动或破损的情况。

c. 检查结果:防护栏杆完好,无松动或破损现象,安全防护工作正常。

2. 安全防护设施名称:紧急停止按钮a. 巡检时间:XX:XXb. 巡检内容:检查紧急停止按钮是否灵敏,是否正常使用。

c. 检查结果:紧急停止按钮灵敏可靠,能够及时停止设备运行,安全性符合要求。

三、生产线环境卫生检查1. 工作区域a. 巡检时间:XX:XXb. 巡检内容:检查工作区域是否整洁干净,是否存在杂物堆放或易燃物品。

c. 检查结果:工作区域整洁,无杂物堆放或易燃物品,环境卫生良好。

2. 废物处理区域a. 巡检时间:XX:XXb. 巡检内容:检查废物处理区域是否有异味或过多的废物积压。

c. 检查结果:废物处理区域无异味,废物积压得到及时清理。

四、生产线运行数据记录1. 生产数量a. 记录时间:XX:XXb. 记录内容:记录当天生产数量及产量统计。

c. 记录结果:当天生产数量为XXXX件,产量达到预期目标。

2. 设备故障记录a. 记录时间:XX:XXb. 记录内容:记录当天设备故障情况及处理方法。

c. 记录结果:当天设备故障次数为X次,均及时处理恢复生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

巡检记录表 工艺 时间 班别/班次 作业单号 名称 型号 上下钢板温度 压力/MPa /℃ 时间/s 钢板 上/下纹理 固化度 理化性能 耐污染 厚度 对色 外观 板形 板面/底 光泽度 判定 问题点 整改措施 确认

钢板编号:(上) 基材信息: 生产厂家: 耐磨纸信息:生产厂家: 备注 装饰纸信息:生产厂家: 平衡纸信息:生产厂家: 其它:

(下) 生产日期: 生产日期: 生产日期: 生产日期:

; 更换记录:(上)

(下)

;

填写说明:1.首检记录为刚开机、交接班、更换型号后确定批量生产的首次检测记录,需品质人员签字确认才可生产。2.巡检记录至少1次/小时,品质人员不定时抽查。 记录/日期: 审核/日期: 确认/日期: