装配工艺守则

母线加工及装配工艺守则

母线加工及装配工艺守则1、适用范围本工艺守则适用于高低压开关设备的母线配制。

2、材料2.1 TMY型铜母线、LMY型铝母线、BV、BVR型铜芯塑料线、OT型固定端头、塑料标记套、PVC高强度阻燃黑色热缩管。

2.2 各种规格螺栓、垫圈、螺帽、弹簧垫圈。

2.3 纯碱、汽油、硝酸、清水、水玻璃、盐酸、锌板、焊锡、醇酸磁漆、溶剂二甲苯、。

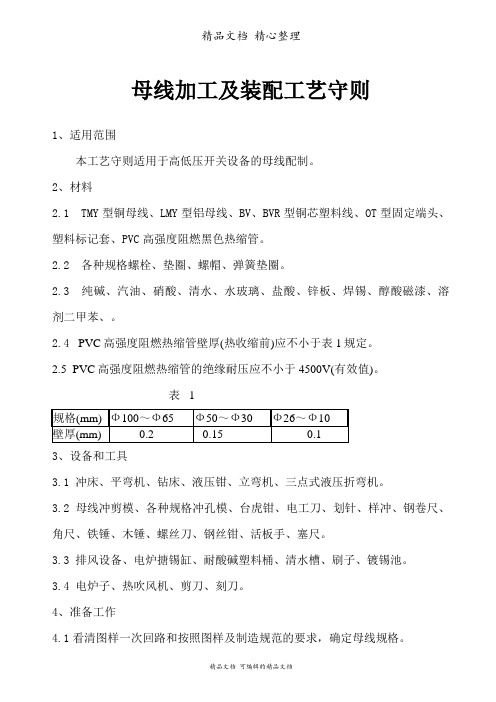

2.4 PVC高强度阻燃热缩管壁厚(热收缩前)应不小于表1规定。

2.5 PVC高强度阻燃热缩管的绝缘耐压应不小于4500V(有效值)。

表 13、设备和工具3.1 冲床、平弯机、钻床、液压钳、立弯机、三点式液压折弯机。

3.2 母线冲剪模、各种规格冲孔模、台虎钳、电工刀、划针、样冲、钢卷尺、角尺、铁锤、木锤、螺丝刀、钢丝钳、活板手、塞尺。

3.3 排风设备、电炉搪锡缸、耐酸碱塑料桶、清水槽、刷子、镀锡池。

3.4 电炉子、热吹风机、剪刀、刻刀。

4、准备工作4.1看清图样一次回路和按照图样及制造规范的要求,确定母线规格。

4.2 根据电器元件安装情况和技术要求,按照横平、竖直、美观而又节约材料的原则确定母排、母线布置走向,相同的产品母排、母线布置走向应一致、统一。

4.3 准确测量每根母线长度,分清规格,作好记录,并以此落料。

4.4 检查所要连接母排、母线表面是否有裂纹或破损,如发现有质量问题,应及时调整和修复好后再用。

5、母线的制作工艺要求及过程5.1按图样要求选择合适的母线规格和二次配线规格,见表2.1,2.2。

表 2.1尺寸宽X厚(mm)单片LMY铝母线载流量(A)单片TMY铜母线载流量(A) 交流直流交流直流25℃30℃35℃25℃30℃35℃25℃30℃35℃25℃30℃35℃15X3 165 155 145 165 155 145 210 198 185 210 198 185 20X3 215 202 189 215 202 189 275 258 242 275 258 242 25X3 265 249 233 265 249 233 340 320 299 340 320 299 30X4 365 343 321 370 348 326 475 447 418 475 447 418 40X4 480 451 422 480 451 422 625 587 550 625 587 550 40X5 540 507 475 545 512 479 700 658 616 705 662 626 50X5 665 625 585 670 630 590 860 808 757 870 817 765 50X6 740 695 651 745 700 656 955 897 840 960 902 845 60X6 870 817 765 880 827 774 1125 1060 990 1145 1075 1010 80X6 1150 1080 1010 1170 1100 1030 1480 1390 1350 1510 1420 1330 100X6 1425 1840 1255 1455 1370 1280 1810 1700 1590 1875 1760 1650 60X8 1025 965 902 1040 977 915 1320 1240 1160 1345 1265 1185 80X8 1320 1240 1160 1355 1274 1193 1690 1590 1490 1755 1650 1545 100X8 1625 1530 1430 1690 1590 1488 2080 1955 1830 2180 2050 1920 120X8 1900 1785 1670 2040 1920 1795 2400 2255 2110 2600 2440 2290 60X10 1155 1085 1015 1180 1110 1040 1475 1386 1300 1525 1433 1342 80X10 1480 1390 1305 1540 1450 1355 1900 1785 1670 1990 1870 1750 100X10 1820 1710 1600 1910 1800 1680 2310 2170 2030 2470 2320 2175 120X10 2070 1945 1820 2300 2160 2020 2650 2490 2330 2950 2770 2600 额定分散主回路数目2与3 4与5 6~9 10及以上最高允许温升表 2.25.2 按图或样线进行落料,然后矫正平直,切断面应平整。

福田汽车车辆产品装配工艺守则

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 车辆产品装配工艺守则技术标准发布发放专用章分发有效分发日期:2004年04月19日文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.前言本标准是根据GB 7258、QC/T 518等国家、行业标准以及本公司各系列车型装配、调整、验收技术条件等而编制,是对Q/FT P001—2001《车辆产品装配工艺守则》的修订。

本标准与旧标准主要差异如下:——增加了对上岗操作前的准备及上岗操作要求;——增加了现场管理及质量管理的要求;——对原标准装配、调整要求的内容进行了调整。

本标准自2004年6月1日起实施,自实施之日起代替Q/FT P001—2001。

本标准由北汽福田汽车股份有限公司生产管理部工艺管理科提出。

本标准由北汽福田汽车股份有限公司技术标准化委员会归口。

本标准起草单位:北汽福田汽车股份有限公司生产管理部。

本标准主要起草人:李文学。

本标准于2001年3月首次发布,于2004年4月第一次修订。

本标准由北汽福田汽车股份有限公司生产管理部负责解释。

车辆产品装配工艺守则1 范围本标准规定了车辆产品装配应遵守的基本规则。

本标准适用于本公司车辆产品装配作业,非车辆产品可参照执行。

2 引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

GB 7258 汽车运行安全技术条件QC/T 518 汽车用螺纹紧固件紧固扭矩Q/FT B014 车辆和农业装备标准件编号与选用规则Q/FT A033 皮卡类轻型汽车装配、调整、验收技术条件Q/FT A051 BJ6486系列轻型客车装配、调整、验收技术条件Q/FT A065 轻型载货汽车装配、调整、验收技术条件3 一般要求3.1 为保证产品质量和正常的装配作业,所有装调生产都必须按本守则执行。

总装装配工艺守则

装配工艺守则ZPGS-01编制:审核:标准:会签:批准:目次1 汽车装配工艺概述及发展趋势 (2)1.1汽车装配工艺概述 (2)1.2汽车装配工艺发展趋势 (2)2 装配工艺的准备与检验 (3)2.1装配工艺的准备 (3)2.2装配工艺的检验 (3)3 通用连接件技术要求 (4)3.1螺钉、螺栓连接 (4)3.2胶管和环箍连接 (4)3.3粘胶连接 (5)3.4线束插头连接 (6)3.5扎带固定 (6)4 部件装配技术要求 (6)4.1底盘装配和检验技术条件 (6)4.2车身附件装配和检验技术条件 (7)4.3 空调安装和检验技术条件 (7)4.4电器安装和检验技术条件 (8)4.5内饰安装和检验技术条件 (8)5 装配工具的使用 (8)5.1气动工具的使用 (8)5.2定扭工具的使用 (8)5.3套筒、起子头及配件的使用 (8)6 设备的保养和维护 (9)7 工艺管理 (9)7.1工艺文件及工艺管理 (9)7.2工艺纪律管理 (9)7.3现场管理 (9)附录A 点漆规范标准 (10)1 汽车装配工艺概述及发展趋势1.1汽车装配工艺概述汽车是一种复杂的机械产品,主要由发动机、底盘、车身(含驾驶室和车厢)和电器四大部分构成。

底盘部分又由传动系统、行驶系统、转向系统、制动系统、操纵系统、燃料供给系统等组成。

按组成汽车的大总成分,由发动机总成(带有变速箱、离合器)、前轴及钢板弹簧总成、后桥总成、车架、轮胎、驾驶室、车厢等。

一辆中重型卡车总装配的零部件、总成大约有500多种、2000多件,因此汽车总装配是一项相当复杂的工作。

汽车总装配就是使生产对象(零部件)在数量、外观上发生变化的工艺过程,一系列的量变必定引起一系列的质变。

数量的变化表现在在装配过程中,零部件、总成的数量在不断增加并相互有序的结合起来。

外观的变化表现为零部件、总成之间有序结合后具有一定的相互位置关系,外形在不断的变化,最后成为一辆整车。

装配工艺守则

Q 中核苏阀科技实业股份有限公司企业标准 Q/DJ 104.1-2008代替Q/DJ 104.1-1997阀门装配工艺守则(第五版)2008-07-25发布 2008-07-30实施中核苏阀科技实业股份有限公司发布4 - 1Q/DJ 104.1-2008前言本标准是在石化阀门产品装配工作多年实践总结的基础上,对Q/DJ104.1-1997《阀门装配工艺守则》进行修订的。

本标准修订时保留了Q/DJ104.1-1997中实践证明符合实际需要的内容。

本标准对Q/DJ104.1-1997在以下方面的内容进行了修改和补充:──修改了标准格式;──修改了2.9及3.16要求内容;──对标准文本作了编辑性修改。

本标准从实施之日起,同时代替Q/DJ104.1-1997。

本标准由中核苏阀科技实业股份有限公司标准化技术委员会提出。

本标准由技术研发中心起草。

本标准主要起草人:。

本标准由中核苏阀科技实业股份有限公司总工程师批准。

本标准所代替标准的历次版本发布情况为:── Q/DJ104.1-1984、Q/DJ104.1-1991、Q/DJ104.1-1996、Q/DJ104.1-1997。

4 - 2Q/DJ 104.1-2008阀门装配工艺守则1 范围本标准规定了阀门装配前的准备工作和阀门总装中必须遵循的装配要求。

本标准适用于止回阀、截止阀、蝶阀和真空阀等阀门的装配。

本标准根据设计要求对有特殊提出规定。

2 装配前的准备工作2.1 由中间仓库进入装配,必须经检验合格并具有“零件合格验收单”。

2.2 阀门零件上如在装配中仍有少量发现,则必须清除掉,洗干净才能2.3 对阀杆、阀杆螺母、除毛剌、收尾,避免螺纹旋入时,拉伤或咬死。

2.4 所有金属零部件必须用零件用工业酒精清冼。

2.5 阀体、闸板、阀瓣、球体、方可进行密封面研磨,以避免切屑、砂粒等污物混入研2.6 零件经研磨并经抛光后,净,然后用压缩空气吹干,并用清洁的布条擦干净。

一次线制作和装配工艺守则..

1范围本守则适用于高低压开关柜一次线的制作和装配。

2材料a・矩形截面母线(铜母线TMY、铝母线LMY),简称母线。

b・阻燃铜芯聚氯乙烯绝缘线(BVZ),简称导线;c・铜管制接线端头,简称端头;d・热收缩绝缘套管,简称热缩管;e・高滴点电力复合脂,简称热缩管;f・捆扎件(塑料带、捆扎带);g・坚固件(螺栓、螺母、平垫圈、专用平垫圈、弹簧垫圈)h.圆形相序不干胶标志。

3设备及工艺装备a・数控母线冲孔及切断机;b・数控母线弯线弯曲机;c・630KN冲床及切断、冲孔和麻点校平模具;d.25mm摇壁钻;e・液压母线平弯机和液压母线立弯机;f.烘箱(200°C、0.2mJ;g・剥线钳;h・手动液压冷压接钳;i・扎带钳;j•扭力扳手;k・钢字码;l•卷尺和角尺。

4工艺准备4・1熟悉产品的技术资料。

4.2核对一次元件的型号、规格和数量,检查合格证和认证标志。

4.3按照一次元件明细表规定的型号、规格和数量准备一次线,如果没有规定,可以参考载流量来选择,见附录A。

被选用的母线应有质保书,表面无显着的划痕、气孔、凹孔和起皮等缺陷。

5一次线的制作5.1一次母线的制作有图纸的母线根据图纸制作,无图纸的母线根据一次方案图和柜内元件实际位置确定弯曲形式和尺寸并绘制草图作为加工依据。

母线弯曲搭接外,其余应符合附录B的规定。

连接螺栓孔除及元件连接处需配作外,其余应符合附录C的规定。

母线的切断、冲孔和弯曲尽可能在数控设备上进行,也可以在普通设备上进行。

注意:要求包覆热缩管的母线,当弯曲角aV120时,要先跳过弯曲工序待包覆后再进行弯曲工序,参见2975.1《母线包覆热缩管工艺守则》5.7条。

一次母线制作的工艺过程见图1。

5.1.1用数控设备制作母线5.1.1.1校平检查母线的平整和弯曲状态,必要时用手工校平校直,校平校直后母线表面无明显锤痕和伤痕。

5.1.1.2冲孔、切断按展开尺寸在数控冲切机上冲孔并切断。

5.1.1.3麻点校平母线搭接部位在630KN冲床用麻点校平模压印麻点和校平,麻点面积应大于搭接面积,见图2。

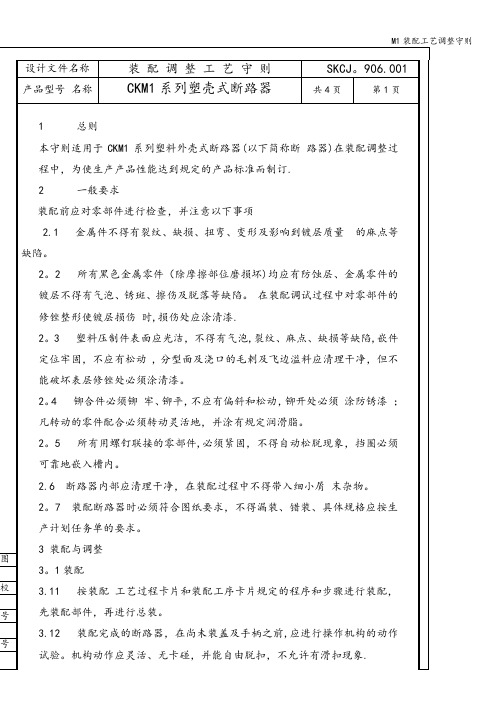

M1装配工艺调整守则

触头开距: ≥16mm(63L) 超程: ≥2mm(63L)

≥18mm(100L)≥2mm(100L)

≥20mm(225L)≥2.5mm(225L)

≥23mm(400L)≥2。5mm(400L)

≥25mm(630L)≥2。5mm630L)

底 图 号

签 字

日 期

标记

处数

更改文件号

签字

日期

设计文件名称

装 配 调 试 工 艺 守 则

SKCJ.906。001

产品型号 名称

CKM1系列塑壳式断路器

共4页

第3页

3。2.2。3 终压力的测量方法:用相应的管形弹簧测力计,测试触头终压力。将断路器闭合。在测量的该相中,在电源端与负载之间接入一指示灯,此时指示 灯亮。将管形测力计的一端连动触头的触点处,在与接触面相垂直的方向施加力使动触头脱离静触头,至指示灯灭 ,测力计所示的力即为触头终压力。

3.3 瞬时动作特性的调试

3。3.1 断路的短电流整定值为5In或10In,且具有±20% 的准确度。

3.3.2 短路电流整定值为5In时,

试验电流≤4In,断路器应不动作;

试验电流≥6In,断路器应动作;

3.3.3 短路电流整定值为10In时,

试验电流≤8In,断路器应不动作

试验电流≥12In,断路器应动作

3.3.4 试验时采用两极串联通电校验,可通过调整衔铁与铁心间的距离和脱扣器弹簧来达到上述要求.

3.4 延时动作特性的调试

3。4.1 断路器在环境温度为40°C±2°C时的反时限特性见表1

表一

试验电流名称

I / In

时间

紧固件装配工艺守则

编制:审核:批准:生效日期:xxxx /xx/xx

紧固件装配工艺守则

1 目的

为规范紧固件装配,特制定如下工艺守则。

2 范围

适用于固件装配。

3 职责

质量主管负责紧固件装配的质量管理。

4 工作内容

4.1螺钉的拧紧与松开要依次循序进行,不要一次就将一个或两个单独拧紧或松开。

对称零件螺钉的拧紧与松开要对称进行。

4.2螺栓要可靠紧固,又不能使螺纹破坏。

4.3装配常用普通粗牙标准螺栓、螺钉固紧时的力矩(螺钉头端面接触表面为镀锌、喷塑或一般加工面)取值如下表:

编制:审核:批准:生效日期:xxxx /xx/xx

对易松动的螺纹,预紧力要增加30%。

4.4若为1级细牙螺纹,固紧力矩往小规格跨一档取值,其他等级细牙,酌情调整力矩。

4.5平底自攻螺钉,固紧力矩,则往大规格跨一档取值。

4.6压力容器、汽液密封螺纹和压缩机固定螺栓力矩不按此表取值,其他螺纹连接可参照此表执行。

汽车产品总装配工艺守则

汽车产品总装配工艺守则1.范围:本装配工艺守则适用于公司各型汽车产品总装配的全过程。

2.装配工艺守则操作内容要点2.1牢固树立“质量第一,安全第一”的思想意识,积极遵照工艺纪律及质量管理各项规定要求,以严肃认真的工作态度,正确科学的操作方法和团结协作的团队精神,搞好产品装配生产作业。

2.2在装配操作过程中,装配工应遵守“三按”、“三定”、“五字法”规定,其内容如下:“三按”的内容:按图纸、按工艺、按标准进行生产。

“三定”的内容:定人、定机、定工种。

“五字法”的内容:借、看、提、办、检。

借:借阅资料、工艺卡;看:仔细阅读工艺卡;提:对照工艺提出问题;办:按照工艺规定执行;检:检查操作过程中对工艺规定的执行情况。

2.3 装配工在装配之前,应首先熟悉本工位的工艺文件、图纸及技术要求。

2.4 在装配作业过程中,应严格履行工艺文件、产品图纸及其他质量技术文件等要求2.5 装配完毕后,装配工应自检所装配的内容是否符合工艺要求。

保证质量,最后应及时在质量跟单上签名。

2.6 装配中所使用的各种工具、夹具、量具应具备合格标准及完整性。

2.7 各零部件及分总成,在装配中应保持清洁干净,不应直接触地面,装配场地应清洁整齐,作到文明生产。

2.8 零部件工作表面应无损伤、磕碰,分总成及阀类各种工艺堵不应在装配前启封。

2.9 未经检验及不合格的零部件不得装配使用,装配前应主动检查零部件的正确性,发现不合格产品及零部件,应及时向检查员及主管工艺员报告。

2.10 装配工作中不得擅自更改零件清单,防止错装、乱装、漏装,工作自检与互检相结合以确保正确无误,对不能互换的零件及有规定标记的零件应做装配标记。

2.11 在装配过程中,凡是装调合格,有调整螺钉的零部件,不得擅自调动调整螺钉。

例如:四回路保护阀、调压阀等零件。

2.12 装配工艺中应用木质、橡胶及其它软质、手捶等工具时,禁止使用铁榔头直接敲击零部件工作表面。

2.13 装配中所用各种密封橡胶条、隔音、隔热板及其它内饰覆盖件,粘接应牢固,粘接表面要清洁,不得起皱、断落,涂胶应均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装配通用工艺守则

一、装配前,首先熟悉图纸及各项装配要求,准备齐装配所需的各种工具,同时检查装

配件的质量及数量是否符合要求,并保证装配时工件表面干净。

二、在工件装配时要严格按照正确的装配顺序,尤其是有过盈等不易拆卸连接时。

在安

装过程中出现装配问题时要立刻解决,在没有解决前不得进行下一道工序的安装。

三、在装配密封部位时对毡圈、皮碗、石棉绳等先要进行浸油,O型圈要去飞边;零件

的配合处及磨擦面不允许有损伤,铜棒用前检查其不得有打翻的飞边以防止伤人或掉入箱体内;在装配弹簧时,不准拉长或切断。

四、滚动轴承装前要清洗干净,应加入图纸上标注的润滑脂其量约为轴承容积的50%(油

的不加);该热装的轴承要用油加热或用加热器加热(不超过120度),且不能用铁锤直接打;轴承与轴肩的间隙不大于0.05mm;装配时轴承打印标记端朝外,装配完后且能均匀、灵活转动。

滑动轴承上下轴瓦结合面间隙<0.05mm。

在压装前清洗配合面并涂以低粘度的机油润滑油且均匀装入,压装后轮毂端面与轴肩间隙≤0.1mm。

五、所有的热装件在安装前要对相关配合尺寸进行复检无误后方可加热,热装带平键的

零件前要先配键。

加热后用量具(内卡钳或热装样板)测量胀量合格后方能热装,同时在装完后要自然冷却,严禁用水冷却。

六、在装配联接件与紧固件时,在螺钉、螺栓、定位销等处要涂少量的机油以便检修及

拆卸;同时各个联接处要安装牢固,受力均匀,要完全符合国家标准及工艺标准。

七、在工件装配完成后要检验一遍后进行试车(不能试的除外),在试运转时要注意检查

各机件的运行、发热、渗油情况,出现问题立刻处理,保证出厂前的100%合格。

八、试车合格后方能入库,同时装配人员要做好工件与现场的卫生。