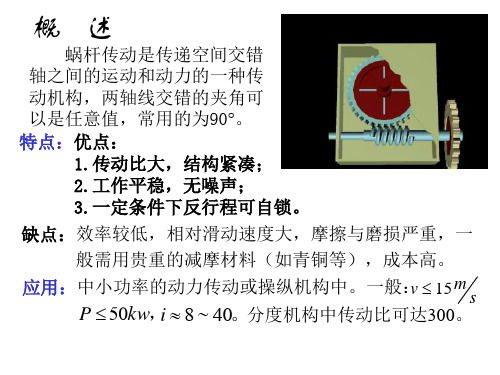

第6章 窝杆传动

机械设计第6章蜗杆蜗轮传动设计

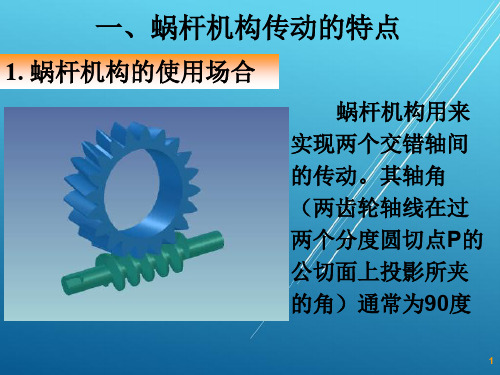

一、蜗杆机构传动的特点

3.蜗杆机构的特点(1)--优点

(1)结构紧凑、传动比大; (2)传动平稳、噪声小;

(3)当蜗杆的导程角1小于轮齿间的当量摩 擦角v时,蜗杆传动具有自锁性;

3

一、蜗杆机构传动的特点

3.蜗杆机构的特点(2)--缺点

(1)相对滑动速度大,摩擦损耗大,易发热, 传动效率低; (2)蜗轮用耐磨材料青铜制造制造,成本高。

2. 主要失效形式

(1)过度磨损(主要失效形式); (2)点蚀(主要失效形式); (3)齿面胶合(主要失效形式); (4)齿根折断。

31

八、蜗杆机构的设计准则

1.闭式蜗杆传动

通常按齿面接触疲劳强度来设计,并校 核齿根弯曲疲劳强度,闭式蜗杆传动还必须 作热平衡计算,以免发生胶合失效。

32

八、蜗杆机构的设计准则

2.开式传动,或载荷变动较大, 或蜗轮齿数Z2大于90

通常只须按齿根弯曲疲劳强度进行设计

33

九、蜗杆机构的材料

1.对材料的总体要求

(1)具有一定的强度; (2)良好的抗摩擦、抗磨损的性能。

34

九、蜗杆机构的材料

2.常用材料

(1)为了减摩,通常蜗杆用钢材,蜗轮用有 色金属(铜合金、铝合金); (2)高速重载的蜗杆常用15Cr、20Cr渗碳淬 火,或45钢、40Cr淬火;

(3)低速中轻载的蜗杆可用45钢调质; (4)蜗轮常用材料有:铸造锡青铜、铸造铝 青铜、灰铸铁等。

35

十、蜗轮齿面接触疲劳强度计算 1.公式

校核

公式

520

KT2

d1d

2 2

520

KT2 m2d1Z22

27

六、蜗杆机构的受力分析

x第6章蜗轮蜗杆

设计:潘存云

圆柱蜗杆 环面蜗杆

阿基米德螺线

设计:潘存云

设计:潘存云

渐开线

基圆

设计:潘存云

γ

阿基米德蜗杆 2α

设计:潘存云

α

渐开线蜗杆

蜗杆旋向:左旋、右旋(常用)

判定方法:与螺旋和斜齿轮的旋向判断方法相同。

精度等级:

对于一般动力传动,按如下等级制造: v1<7.5 m/s ----7级精度; v1< 3 m/s ----8级精度; v1< 1.5 m/s ----9级精度;

2

2、1

1

蜗轮齿数z2 28~52

28~54 28~80

>40

4. 蜗杆的导程角λ 将分度圆柱展开得:

tgλ1=l/π d1 = z1 pa1/π d1 = mz1/d1

β1 λ1

设计:潘存云

设计:潘存云

pa1

l

d1

λ1

π d1

5.蜗杆直径系数q 加工时滚刀直径等参数与蜗杆分度圆直径等参数相 同,为了限制滚刀的数量,国标规定分度圆直径只 能取标准值,并与模数相配。

一般蜗杆:40 45 钢调质处理(硬度为220~250HBS) 蜗轮材料:vS >12 m/s时→ ZCuSn10P1锡青铜制造。

vS <12 m/s时→ ZCuSn5Pb5Zn5锡青铜(含锡量低) vS ≤6 m/s时→ ZCuAl10Fe3铝青铜。 vS <2 m/s时→球墨铸铁、灰铸铁。

二、蜗杆蜗轮的结构 蜗杆通常与轴制成一体 → 蜗杆轴

z1=4

η=0.87~0.92

开式传动: z1=1、2 η=0.60~0.70

举例:

例1:电动机驱动的普通圆柱蜗杆传动,如图所示。已知模数

机械设计专升本章节练习题(含答案)——蜗杆传动

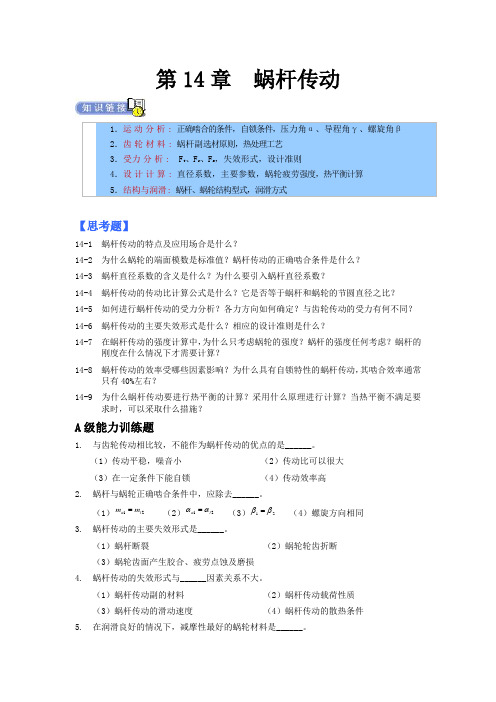

第14章 蜗杆传动【思考题】14-1 蜗杆传动的特点及应用场合是什么?14-2 为什么蜗轮的端面模数是标准值?蜗杆传动的正确啮合条件是什么? 14-3 蜗杆直径系数的含义是什么?为什么要引入蜗杆直径系数?14-4 蜗杆传动的传动比计算公式是什么?它是否等于蜗杆和蜗轮的节圆直径之比? 14-5 如何进行蜗杆传动的受力分析?各力方向如何确定?与齿轮传动的受力有何不同? 14-6 蜗杆传动的主要失效形式是什么?相应的设计准则是什么?14-7 在蜗杆传动的强度计算中,为什么只考虑蜗轮的强度?蜗杆的强度任何考虑?蜗杆的刚度在什么情况下才需要计算?14-8 蜗杆传动的效率受哪些因素影响?为什么具有自锁特性的蜗杆传动,其啮合效率通常只有40%左右?14-9 为什么蜗杆传动要进行热平衡的计算?采用什么原理进行计算?当热平衡不满足要求时,可以采取什么措施?A 级能力训练题1. 与齿轮传动相比较,不能作为蜗杆传动的优点的是______。

(1)传动平稳,噪音小 (2)传动比可以很大(3)在一定条件下能自锁 (4)传动效率高2. 蜗杆与蜗轮正确啮合条件中,应除去______。

(1)21t a m m = (2)21t a αα= (3)21ββ= (4)螺旋方向相同3. 蜗杆传动的主要失效形式是______。

(1)蜗杆断裂 (2)蜗轮轮齿折断(3)蜗轮齿面产生胶合、疲劳点蚀及磨损4. 蜗杆传动的失效形式与______因素关系不大。

(1)蜗杆传动副的材料 (2)蜗杆传动载荷性质(3)蜗杆传动的滑动速度 (4)蜗杆传动的散热条件5. 在润滑良好的情况下,减摩性最好的蜗轮材料是______。

(1)铸铁 (2)黄铜 (3)锡青铜 (4)无锡青铜6. 蜗杆传动较为理想的材料组合是______。

(1)钢和钢 (2)钢和青铜 (3)钢和铝合金 (4)钢和铸铁7. 在蜗杆传动设计中,除规定模数标准化外,还规定蜗杆直径d l 取标准,其目的是______。

东北大学历年专业课真题机械设计【简答题】要点

东北大学历年专业课真题机械设计【简答题】要点东北大学历年第一章基础知识1.(95‘)试画出材料的疲劳极限线图,标出特殊点的坐标,并说明等效系数的意义。

2.(95‘)什么是可靠性设计准则?为什么要建立可靠性设计准则?3.(96‘)承受静载荷作用的零件,试举例说明能否在危险截面上产生变应力作用?4.(97‘)机械零件的胶合失效是如何产生的?5.(97‘)机械零件上那些位置容易产生应力集中?6.(98‘)用文字描述迈内尔理论。

7.(99‘)在进行机械零件有限寿命的疲劳强度计算时,需要将材料的疲劳曲线修正为零件的疲劳曲线,有几种修正方法?各有何有缺点?8.(99‘)机械零件的主要失效形式有那些?9.(01‘)静强度设计和疲劳强度设计主要共同点和不同点是什么?10(02‘)一承受非对称循环变应力作用的机械零件(应力循环特性r=常数)。

试画图说明其有限寿命的疲劳强度计算方法(过程)。

11.(03‘)何谓应力集中?对零件的静强度、疲劳强度影响是否相同?12(03‘)线性疲劳损伤累积方程(Miner方程)的意义是什么?(04‘无简答题)第二章螺纹联结和轴毂联结13.(95‘)试画出铰制孔用螺栓联结的结构图。

14.(98’)螺栓组受力分析的目的是什么?15(99‘)为什么螺栓联结需要防松?放松的实质是什么?有哪几种防松措施?16(00’)花键联结有哪几种?它的定心方式如何?17(01‘)测力矩扳手和定力矩扳手是利用什么原理来测定螺纹联结预紧力的?18(02’)当螺栓联结受到轴向工作载荷F后,螺栓伸长的增量△δL和被联结件的变形量的恢复量△δF是什么关系,为什么?19.(02‘)试述花键联结的主要优点。

20(03’)平键联结设计中,键的尺寸bXhXL是怎么确定的?(04‘无简答题)第三章带传动21。

(96‘)试述带传动设计准则,并说明哪种失效形式限制了带传动的承载能力?22.(97’)V带传动中,张紧装置应该放在什么位置?为什么?23.(99‘)在设计V带传动时,为什么要限制带的根数?限制条件如何?24.(00’)在普通V带传动中,影响带疲劳破坏的主要应力是哪些,为什么?25.(01‘)画图并说明正常工作中V带与主动轮接触弧上带受拉力的变化情况。

机械设计基础习题解答6-15

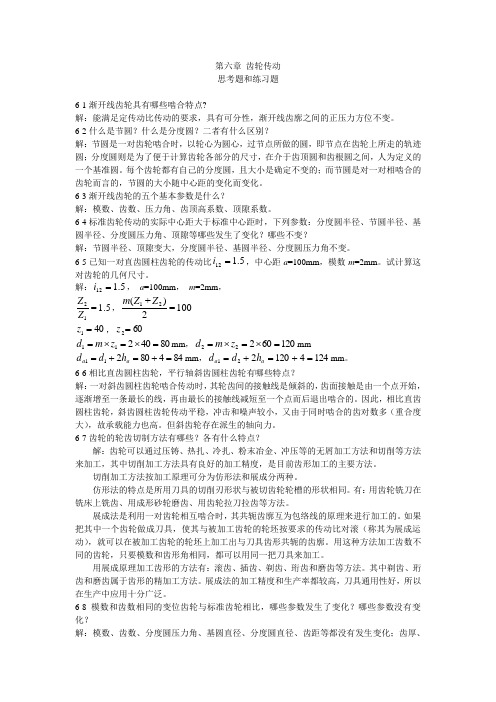

第六章 齿轮传动思考题和练习题6-1渐开线齿轮具有哪些啮合特点?解:能满足定传动比传动的要求,具有可分性,渐开线齿廓之间的正压力方位不变。

6-2什么是节圆?什么是分度圆?二者有什么区别?解:节圆是一对齿轮啮合时,以轮心为圆心,过节点所做的圆,即节点在齿轮上所走的轨迹圆;分度圆则是为了便于计算齿轮各部分的尺寸,在介于齿顶圆和齿根圆之间,人为定义的一个基准圆。

每个齿轮都有自己的分度圆,且大小是确定不变的;而节圆是对一对相啮合的齿轮而言的,节圆的大小随中心距的变化而变化。

6-3渐开线齿轮的五个基本参数是什么?解:模数、齿数、压力角、齿顶高系数、顶隙系数。

6-4标准齿轮传动的实际中心距大于标准中心距时,下列参数:分度圆半径、节圆半径、基圆半径、分度圆压力角、顶隙等哪些发生了变化?哪些不变?解:节圆半径、顶隙变大,分度圆半径、基圆半径、分度圆压力角不变。

6-5已知一对直齿圆柱齿轮的传动比5.112=i ,中心距a =100mm ,模数m =2mm 。

试计算这对齿轮的几何尺寸。

解:5.112=i , a =100mm , m =2mm ,5.1=12Z Z ,100=2)+(21Z Z m 401=z ,602=z8040211=⨯=⨯=z m d mm ,12060222=⨯=⨯=z m d mm84480211=+=+=a a h d d mm ,1244120221=+=+=a a h d d mm 。

6-6相比直齿圆柱齿轮,平行轴斜齿圆柱齿轮有哪些特点?解:一对斜齿圆柱齿轮啮合传动时,其轮齿间的接触线是倾斜的,齿面接触是由一个点开始,逐渐增至一条最长的线,再由最长的接触线减短至一个点而后退出啮合的。

因此,相比直齿圆柱齿轮,斜齿圆柱齿轮传动平稳,冲击和噪声较小,又由于同时啮合的齿对数多(重合度大),故承载能力也高。

但斜齿轮存在派生的轴向力。

6-7齿轮的轮齿切制方法有哪些?各有什么特点?解:齿轮可以通过压铸、热扎、冷扎、粉末冶金、冲压等的无屑加工方法和切削等方法来加工,其中切削加工方法具有良好的加工精度,是目前齿形加工的主要方法。

涡轮传动

3.蜗杆导程角

pa pz

蜗杆分度圆上的导程角满足:

1

tgγ

z1 π

pa d1

z1πm πd1

z1 m d1

z1 q

d1(或q) , ,

,但蜗杆的刚度和强

pz

pa

度越小。

但考虑到 太大时,效率增量小而制造较困难,因此,

动力传动中角的一般范围为: =15~300。

1 2 900

1 900

故 与 2大小相等、旋向相同

(二)、环面蜗杆

传动特征:蜗杆体在轴向的外形是以凹圆弧为母线所形 成的旋转曲面。

同时啮合齿数多,容易形成润滑油膜。 主要特点:效率提高:=0.85~0.9 ,

承载能力大: 是阿基米德蜗杆2~4倍。

蜗轮的节圆位于 蜗杆的节圆弧面 上。

(三)、锥蜗杆

锥蜗杆——锥蜗轮 特点: • ↑ i范围↑ 10~360 • 承载能力大,效率较高 • 节约有色金属,制造安装方便 • 传动不对称,正、反转承载能力和效率不同, • 蜗轮外观与曲齿锥齿轮相似。

§11-2 蜗杆传动的参数和几何尺寸

圆柱蜗杆在给定平面上的基本齿廓与渐开线齿轮的基本齿廓 大致相同。注:四种圆柱蜗杆传动尺寸和强度相差甚微,以下仅 讨论阿基米德蜗杆传动,但设计理论和结论对四种蜗杆都适用。

中间平面:通过蜗 杆轴线和垂直蜗轮 轴线的平面。

由制造方法可 知,阿基米德蜗杆 和对应蜗轮的啮合, 在中间平面上,相 当于渐开线斜齿条 和齿轮的啮合。设 计蜗杆传动时,均 取中间平面上的参 数为基准。

零变位

a

1 2

(d1

d2)

m 2

(qz2)凑中心距 的变位a'

m 2

(q

z2 )

蜗杆传动原理

蜗杆传动原理

蜗杆传动是一种常见的机械传动方式,它主要由蜗杆和蜗轮组成。

蜗杆是一种螺旋状的圆柱体,其表面上有许多蜗杆螺线,而蜗轮则是一个齿轮,其齿数比蜗杆的螺线高出一定数量。

蜗杆传动的工作原理如下:当蜗杆被电机或其他动力源驱动旋转时,它的螺线齿会逐个与蜗轮齿接触。

由于蜗杆的螺旋形状,每次只有一个蜗齿与蜗轮齿进行接触,这使得蜗杆传动具有非常大的减速比。

蜗杆传动的主要特点是具有较大的传动比,并且具有自锁性,可以防止反转。

这使得蜗杆传动在许多机械设备中得到广泛应用,尤其是需要稳定传动和大减速比的场合。

蜗杆传动还可以实现非常平稳的传动,使得机械设备的运行更加可靠和稳定。

总的来说,蜗杆传动是一种常见且可靠的机械传动方式。

它通过蜗杆和蜗轮的相互作用,实现了大的减速比和自锁功能,使得机械设备的传动更加稳定和安全。

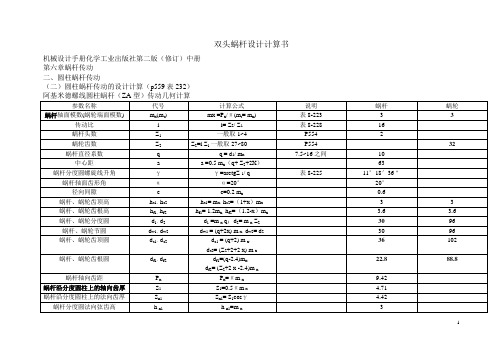

双头蜗杆设计计算书与齿轮齿条设计计算书

双头蜗杆设计计算书

机械设计手册化学工业出版社第二版(修订)中册

第六章蜗杆传动

二、圆柱蜗杆传动

(二)圆柱蜗杆传动的设计计算(p559表232)

齿轮齿条设计计算书

机械设计手册化学工业出版社

第二版(修订)中册

第三章、渐开线圆柱齿轮传动

(一)精度等级和齿轮副侧隙:

齿轮的精度等级和加工方法及使用范围(p403表8-127)

选择9级(低精度级)齿面表面粗糙度(花4)

9GL为9级G齿厚(或公法线长度)上偏差,L齿厚(或公法线长度)下偏差

机械设计手册第五版化学工业出版社第3卷第14篇齿轮传动

第1章渐开线圆柱齿轮传动

2、渐开线圆柱齿轮传动的参数选择p14-18 表14-1-6

4

6.1.1 GB/T10095-1988。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式中 ZE弹性影响系数,对于青铜或铸铁蜗轮与钢蜗杆配对 时,取ZE=160MPa1/2;Zρ:接触系数,考虑接触线长 度L0和曲率半径对接触强度的影响;KA:使用系数, 同齿轮传动。 设计公式

ZEZ 3 K T a A 2 H

2

许用接触应力

H Z n Z h H lim

例:

n1 Ft2

Fr1

Ft1

Fa2

Fr2

Fa1

圆柱蜗杆传动

3.3 蜗杆传动强度计算

计算准则: 防止点蚀和胶合:接触疲劳强度准则; 防止磨损和折断:弯曲疲劳强度准则。 计算对象:蜗轮 原因:①蜗轮材料差(蜗杆常用碳钢或合金钢,并作淬 火处理,蜗轮常采用青铜,使其形成具有良好减 摩性的滑动摩擦副); ②中间平面内,蜗杆齿形齿根强度高于蜗轮轮齿 的强度。 计算特点 闭式传动:按齿面接触疲劳强度设计,然后校核齿根弯曲 疲劳强度,由于散热较差,发热大,为防止胶 合,还应进行热平衡计算; 开式传动:按齿根弯曲疲劳强度设计。

3.蜗杆的分度圆直径d1和导程角λ 把d1与m的比值称为蜗杆直径系数q,即q=d1/m 蜗杆分度圆柱上的螺旋线升角称为导程角λ

tg z1 p x z1m z1 d1 d1 q

(px蜗杆轴向齿距)

4.蜗杆的螺旋角β1与蜗轮螺旋角β2 在中间平面内,蜗杆传动相当于斜齿条和斜齿轮传动, 且β1、β2同向, β1+β2=900 ,λ=β2;斜齿轮: β1=β2,旋向相反。 5.中心距 当蜗杆的节圆和分度圆重合时为标准传动,这时蜗杆与 蜗轮间的中心距也为标准中心距a。

x1 t 2

阿基米德蜗杆的αx(轴向压力角为200),其余三种(法 向直廓蜗杆、渐开线蜗杆、锥面包络蜗杆)的法向压力角 αn为标准值200。

2.蜗杆头数z1和蜗轮齿数z2 蜗杆传动的传动比,i=n1/n2=z2/z1 ①z1可根据传动比和效率选定,单头蜗杆可实现大传动比,但 η低,易自锁,多头蜗杆可提高η,但蜗杆头数过多,又会 给加工带来困难。 z1:若传动比大,且要求自锁时,z1=1;若要求η高,传 递功率大,z1可取2~4,常用2或4。 ②蜗轮齿数z2=iz1 z2过小易产生根切,为避免根切和保证传动平稳,通常 z2>28;z2过大,尺寸增加与之啮合的蜗杆长度也随之增加, 致使蜗杆刚度不足,影响正常啮合,z2≤80。

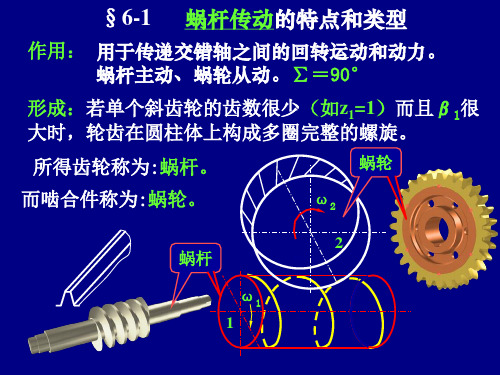

1.2 蜗杆传动的类型

根据蜗杆形状分为:圆柱蜗杆传动、环面蜗杆传动和锥蜗杆 传动。

a )圆柱蜗杆传动

b)环面蜗杆传动

c)锥蜗杆传动

圆柱蜗杆传动分为:普通圆柱蜗杆传动和圆弧圆柱蜗杆传动 1.普通圆柱蜗杆传动 普通圆柱蜗杆的齿面可在车床上用直线刀刃的车刀车制。 根据车刀安装位臵的不同,可加工出不同的齿廓形状。根 据齿廓形状,普通圆柱蜗杆可分为: (1)阿基米德蜗杆(ZA蜗杆) (2)法向直廓蜗杆(ZN蜗杆) (3)渐开线蜗杆(ZI蜗杆) (4)锥面包络圆柱蜗杆(ZK蜗杆) 2.圆弧圆柱蜗杆传动(ZC蜗杆) 圆弧圆柱蜗杆传动与普通圆柱蜗杆传动相似,只是齿廓形 状不同。

2、常用材料

材料的基本要求:足够的强度、磨合和耐磨性。

蜗杆:碳钢或合金钢 高速重载:15Cr、20Cr并经渗碳淬火,或40、45、40Cr并经 淬火,以提高表面硬度,增加耐磨性,要求淬火 后的硬度达到40~55HRC,经氮化后的硬度为 55~62HRC。 低速中载:40、45,调质,硬度220~300HBS; 蜗轮:铸造锡青铜ZCuSn10P1,ZCuSn5Pb5Zn5,用于vS>12m/s的 重要传动; 铸造铝铁青铜ZCuAl10Fe3,用于一般用途,vS≤10m/s; 灰铸铁HT150、HT200:用于vS<2m/s。

注:①设计计算时,求得中心距a需圆整为标准值。 进而用下列公式求取蜗杆直径d1、蜗杆头数z1 和模数m d1≈0.68a0.875 z1=(7+2.4a)/u,z2=uz1 m=(1.4-1.7)a/z2 ②d1和m均应取标准值,z1和z2均应为整数。利 用tanγ=z1m/d1的关系可以求出蜗杆导程角 γ。

S H lim

式中 σH lim:接触疲劳极限,MPa;SH 小安全系数,可取1~1.3; 1 8 Zn转速系数: n2 Zh寿命系数;

Z n 1 8

25000 Zh L h

18

min:接触疲劳强度的最

1.6

其中:Lh为载荷不变时的寿命时数,因寿命不宜过短,故规定 Zh一般应小于1.6,Lh应大于1 500h。只有在间歇、短时 运转下工作的蜗杆传动才允许Zh>1.6,即Lh<1 500h。

蜗杆传动

概述 普通圆柱蜗杆传动的基本参数及几何尺寸计算 普通圆柱蜗杆传动承载能力计算 圆弧圆柱蜗杆传动设计计算 普通圆柱蜗杆传动的效率、润滑及热平衡计算 圆柱蜗杆和蜗轮的结构设计 环面蜗杆传动 蜗杆传动的现状及发展方向

§1 概述

组成: 作用:传递空间交错轴间的运动和动力,两交错轴 间的夹角可为任意值,通常为900。

WD 型圆柱蜗杆减速器

CWU 型圆弧齿圆柱蜗杆减速器

§4 圆弧圆柱蜗杆传动设计计算

(1)圆弧圆柱蜗杆传动的主要参数 – 模数 m 有标准系列

–

– –

齿形角α0

齿廓圆弧半径ρ 变位系数 x2

砂轮轴截面齿形角α0 =23º

砂轮轴截面圆弧半径ρ=(5-6)m 一般推荐 x2 = 0.5-1.5

(2)圆弧圆柱蜗杆传动的几何尺寸计算 (3)圆弧圆柱蜗杆传动强度计算

②凑传动比时,变位前、后的传动中心距不变,即a=a′, 用改变蜗轮齿数z2来达到传动比略作调整的目的。变位系 数x2为

z2 z 2 x2 2

2.3 蜗杆传动的几何尺寸计算

§3 普通圆柱蜗杆传动承载能力计算

3.1 蜗杆传动的失效形式及常用材料 1、失效形式

失效形式:点蚀、齿根折断、齿面胶合、磨损,无塑性变形。 闭式传动:胶合、点蚀; 开式传动:磨损、齿根折断。 —开式蜗杆传动多发生齿面磨损和轮齿折断,因此,应以保证 轮齿弯曲疲劳强度进行计算。 —闭式蜗杆传动多因齿面胶合或点蚀而失效。因此,通常是按 齿面接触疲劳强度进行设计,按轮齿弯曲疲劳强度进行校核。 另外,还应作热平衡计算。 —蜗杆传动为防止蜗杆轴变形过大而影响啮合状况,还须进行 蜗杆轴刚度计算。

5.2 蜗杆传动的润滑

①蜗杆的圆周速度 v1≤10 m/s时,可采用浸油润滑 下臵蜗杆:一般浸油深度为蜗杆的一个齿高;但 油面又不应超过滚动轴承最低滚动体的 中心。

上臵蜗杆:不得已才采用;浸油深度可为蜗轮半径

的1/6-1/3。

1.1 蜗杆传动的特点

1.传动比大、结构紧凑 i=6~80(传递动力),i可达到1500(只传递运动的分度 机构);传动比大,零件数少,结构紧凑。 2.传动平稳、无噪声 蜗杆是连续的螺旋齿,逐渐进入啮合和退出啮合的,啮合 的齿对多,故冲击载荷小,传动平稳,噪声低。 3.能实现反行程自锁 蜗杆作主动件,蜗杆带动蜗轮。自锁条件:蜗杆的导程角 λ小于啮合面的当量摩擦角φV。 4.齿面上相对滑动速度大,因此摩擦大,发热大,效率低。 当蜗杆作主动件时,η≈0.7~0.8;当传动具有自锁性 时,η≈0.4。

§5 普通圆柱蜗杆传动的效率、润滑和热平衡计算 5.1 蜗杆传动的效率

η主要取决于计入啮合摩擦损耗时的效率η1,当蜗杆作主 动件时 tan 1 tan V 式中:γ,蜗杆分度圆柱上的导程角; ρV,ρV=arctguV。 一般η2η3=0.95~0.96。则 η=η1η2η3=(0.95~0.96) tanγ/tan(γ+ρV)

阿基米德蜗杆(ZA蜗杆)

轴面齿廓为直线

法向直廓蜗杆(ZN蜗杆)

法面齿廓为直线

渐开线蜗杆(ZI蜗杆)

端面齿廓为渐开线

锥面包络蜗杆(ZK蜗杆)

§2 普通圆柱蜗杆传动的主要参数及几何尺寸计算

2.1 普通圆柱蜗杆传动的主要参数及其选择

中间平面:过蜗杆轴线且与蜗轮轴线相垂直的平面。 蜗杆传动在中间平面上相当于齿条与齿轮的啮合传动,故取 中间平面上的参数(模数、压力角等)和尺寸(齿根顶圆、 分度圆等)为基准,并采用齿轮传动的计算关系。

3.5 蜗杆传动精度等级选择与标准化状况

(1)蜗杆传动精度等级的选择 蜗杆可以在车床上切制,也可以在特种铣床上用圆盘铣刀 或指形铣刀铣制。 蜗杆传动规定了12个精度等级,对于动力传动,要按照69级精度制造。

(2)蜗杆传动减速器的标准化状况

标准化的蜗杆传动减速器: 1)WD和WS型圆柱蜗杆减速器(JB/ZQ4390—86) 2)圆弧齿圆柱蜗杆减速器(JB 9147—88) 3)平面二次包络环面蜗杆减速器(ZB J 19021—89)

3、蜗轮轮齿弯曲疲劳强度计算

计算特点:把蜗轮近似地当做斜齿圆柱齿轮来考虑,只是应 将蜗杆传动参数代入, 校核公式 2K T

F

A 2

b2 d 2 m

F

F

F lim

S F lim

式中:σF lim:齿根弯曲疲劳极限; SF min:弯曲疲劳强度的最小安全系数,可取为1.4; b2、d2:蜗轮宽度和蜗轮直径; [σF]:许用弯曲应力。

3.4 蜗杆的刚度计算

如果蜗杆变形过大,会影响蜗杆、蜗轮的正确啮合,应进行 刚度校核。 计算特点:把蜗杆螺旋部分当作以蜗杆齿根圆直径为直径的 轴段:

2 Ft1 Fr2 1

48EI

l 3

式中:I,危险截面的惯性距,I=лd41/64; l,蜗杆两端支承间的跨距; [δ],许用最大挠度,[δ]=0.004m~0.01m。

a 1 d1 d 2 1 q z2 m 2 2

2.2 蜗杆传动变位的特点

普通圆柱蜗杆传动变位的主要目的是配凑中心距或传动比, 使之符合标准值或推荐值。为了保持刀具尺寸不变,不能 改变蜗杆的尺寸,因而只能对蜗轮进行变位。 ①凑中心距时,蜗轮变位系数x2为