燃气台车炉的技术方案2009

燃气工程设计技术方案

燃气工程设计技术方案一、项目背景燃气工程是指燃气的生产、输配、利用等工程系统的设计、建设和运营管理。

随着我国城市化进程的不断加快,城市居民的用气需求也日益增加,燃气工程的规模和技术要求也不断提高。

本文结合燃气工程设计技术方案的要求,对燃气工程的设计和实施提出了一些思考。

二、方案内容(一)燃气工程设计的原则1. 安全性原则。

在燃气工程的设计中,首要的原则是安全。

必须考虑到各种可能存在的风险,并在设计中做出相应的应对措施。

2. 可靠性原则。

燃气工程的设计必须保证其设施和设备的可靠性,确保其正常运行,不发生故障和事故。

3. 经济性原则。

燃气工程的设计必须考虑到经济性,使得其建设和运营成本合理,具有较好的经济效益。

(二)燃气工程设计的技术要求1. 燃气生产技术要求。

燃气工程设计需要充分考虑燃气的生产技术要求,包括从天然气、煤气等燃料中提取燃气的工艺流程、设备选型等。

2. 燃气输配技术要求。

燃气工程的输配技术要求包括输气管道的设计、建设和运营管理等。

输配技术要求一方面要求满足城市燃气的用气需求,另一方面也要求充分保证输配的安全可靠性。

3. 燃气利用技术要求。

燃气工程设计中,燃气的利用技术要求包括燃气在城市居民生活、工业、商业等领域的利用,要求实现经济合理、环保节能的目标。

(三)燃气工程设计的阶段1. 前期调研阶段。

在燃气工程的设计过程中,必须对燃气资源、用气需求、管网规划等进行全面的前期调研。

2. 方案设计阶段。

根据前期调研结果,进行燃气工程的方案设计,包括设备选型、管道规划、工艺流程等。

3. 施工阶段。

燃气工程的施工阶段包括设备、管道、站点的建设,需要严格按照设计方案进行施工。

4. 运营管理阶段。

燃气工程建设完成后,需要进行运营管理,包括设备维护、管道巡检、安全生产管理等。

(四)燃气工程设计的技术方案1. 燃气生产技术方案。

燃气生产技术方案要求选择合适的燃气生产工艺技术和设备,使得燃气的提取和生产满足城市用气需求,同时要求实现节能减排的目标。

大型台车式退火炉

全纤维天然气台车炉全纤维天然气台车炉是国家标准节能型周期式作业炉,超节能结构,节能效果35%。

其台车采用防撞击边框砖,炉门采用弹簧式压紧机构,自动密封台车和炉门,一体化连轨,不需基础安装,放在水平地面即可使用。

全纤维天然气台车炉主要用于锻件、铸件、轧辊、大型焊接件、法兰等淬火、退火、时效以及各种机械零件热处理之用。

1、全纤维天然气台车炉以各式燃烧气体为介质,通过各式烧嘴燃烧加热,最高温度1200℃。

2、炉体骨架由各种大中型型钢现场组合焊接而成,外壳封板为彩钢板,高铝全纤维耐火甩丝毯模块为炉衬,密封节能效果明显。

3、台车骨架由各种大型工字钢、槽钢、角钢及厚钢板等组合焊接而成。

4、台车传动采用全部车轮均为驱动轮,驱动可靠,传动系统采用“三合一”电机—减速机安装方式为轴装式,结构紧凑、装配牢固、进出灵活、操作简单、维修方便。

5、台车耐火砌体采用高铝定型砖结构,与炉体密封效果好,耐压强度高。

台车面搁置垫铁供堆放工件用。

台车帮板全部采用浇筑件,保证车体不变形及耐用性。

炉车与炉衬的密封采用耐火纤维密封块电动推杆自动压紧结构。

侧密封的开、闭与炉车进出连锁。

6、炉门采用高铝全纤维耐火甩丝毯与型钢组合框架结构,电动葫芦升降,炉门密封机构采用长短杠杆弹簧式自动压紧凸轮机构和软边密封装置。

保证上下无摩擦、轻松自如、安全可靠。

7、空气预热器温度自动测量并显示,超温时报警。

预热器前部均设有掺冷电动控制阀,当预热空气温度高于350℃时,自动打开掺冷阀, 当预热空气温度下降低于280℃时,则自动关闭掺冷阀,确保预热器使用安全、寿命长。

8、加热采用高速烧嘴,均布两侧。

连续比例调节燃烧。

执行器调节风量的大小,通过比例阀来调节燃气量的大小,达到空燃比例燃烧,燃气和风量设有下限限幅,每个烧嘴的燃气管上设有控制电磁阀,每个烧嘴配有独立完整的燃烧控制器,具有自动点火,火焰检测,灭火报警自动断气。

这样充分保证燃烧温控系统的稳定性、安全性。

燃气双台车式热处理炉的设计与应用

燃气双台车式热处理炉的设计与应用

燃气双台车式热处理炉是一种新型的热处理设备,它具有自动化运作、能耗低、热处理效果优良等特点,被广泛应用于机械、建材、化工、陶瓷

等领域。

该炉采用两个独立的工作台,加热炉膛采用燃气加热方式,在高温下

对工件进行热处理,可以有效地改善材料性能,提高产品的质量和使用寿命。

该炉的设计和应用需要考虑以下几个方面:

1.炉膛设计:炉膛应具有足够的容量和均匀的温度分布,能够容纳不

同尺寸和形状的工件,并实现热处理工艺要求。

2.控制系统设计:炉膛采用PLC控制系统,可实现自动、精确的控制,通过实时监测温度、压力、时间等参数,对加热程序进行调整,确保热处

理过程的稳定性和真实性。

3.安全性设计:炉膛应该具有完整的安全保护系统,如温度保护、压

力保护、过载保护等,以确保操作人员和设备的安全。

4.应用领域:燃气双台车式热处理炉适用于各种高温热处理工艺,特

别是对大型、复杂形状的工件,如汽车零部件、铸件、轴承、模具等具有

良好的适用性。

总之,燃气双台车式热处理炉的设计和应用,需要考虑炉膛设计、控

制系统设计、安全性设计以及应用领域的因素,通过优化设计和创新技术,实现更高效、更精确的高温热处理过程,为工业生产带来更加可靠且高品

质的产品。

2.6x1.2x0.8m高温硅碳棒加热台车炉技术方案

2.6x1.2x0.8m台车式电阻炉技术方案目录一、公司简介二、用途及工作条件三、设备主要技术参数四、设备结构简介五、关键件明细表六、售后服务及承诺七、报价一、公司简介二、用途及工作条件本型炉系周期作业式电阻炉,主要适用于中小型金属制品、结构件在自然气氛中进行去淬火、正火、退火、预热、保温及随炉冷却的专用设备。

本型炉并与电炉温度控制柜配合使用,可实现自动或手动控制电炉的工作温度和机械动作。

设备工作条件室内使用380V±10%;50HZ,三相交流电源。

环境温度:5~50℃,相对湿度<80%。

设备所有周围没有导电尘埃、爆炸性气体及严重破坏金属及绝缘的腐蚀性气体。

没有振动和颠簸。

三、设备主要技术参数1、额定功率: 160Kw(智能可调)2、额定电压: 380V3、相数: 3相4、额定频率: 50HZ5、额定温度: 950℃6、控温区数: 2区7、炉膛有效尺寸: 2600×1200×800mm8、加热元件接法: Y9、炉温均匀性:±10℃10、炉体表面温升:≤40℃11、温控精度:≤±1℃12、空炉升温时间:≤3h13、加热方式:炉膛两侧硅碳棒加热14、控温方式:采用PID控温,可编程控制器自动控制热处理工艺过程,15、炉门升降机构:电动垂直升降,斜面滑道压紧16、保温方式:耐火砖复合结构17、台车行走方式方式:摆线针减速机驱动18、排气装置:炉顶上部安装二个排气孔,手动阀门四、设备结构简介本台车式电阻炉主要由炉壳、炉衬、炉门及升降机构、加热元件、台车台车牵引机构和智能电气控制系统组成;在整体设备设计中,充分考虑了炉门与台车及指令加热之间的安全连锁装置。

即当炉门未开启上升至设定位置时,台车无法进出;当台车未进入设定位置时,炉门升降指令无效。

安全连锁装置,环环相扣,指令紧密,保证了整体设备的安全可靠运行。

1、炉壳:1.1炉体框架采用优质国标型钢焊接,结构牢固可靠,且所有焊缝均匀平滑,无气孔、夹杂、未熔合等缺陷,整体强度好,不易变形,外表平整光洁。

大型燃气车底式炉脉冲燃烧控 制系统的硬件设计及应用

控制回路功能模块 设定点程序模块 处方功能模块 逻辑功能模块 报警功能模块 通讯功能模块

18

提供LCD图形显示以及供操作者进行各项 操作的键盘,当控制器已组态好了合法的 数据库后即可进行操作。使用UMC800组 态软件进行修改和定制操作界面。

谢谢各位老师

烧嘴工作原理时序图

烧嘴工作时序原理图

可弥补烧嘴调节比低的缺陷, 需要低温控 制时仍能保证烧嘴工作在最佳状态。 提高了对流传热效率, 提高窑内温度场的 均匀性, 减少高温燃气对被加热体的直接 热冲击。 增加了系统的可靠性, 大大降低了系统造 价。 提高控温精度,节约能源。

燃气主管路输配供应方案

每台炉有效装载容积为17m×7m×6m,内装载3个窑 车,使用天然气作为燃料,属于大型燃气式台车炉。

(1) 炉门升、降电气控制系统; (2) 窑车进、出液压控制系统; (3) 燃气管路调压、过滤、计量和安全保护控制系统; (4) 燃气管路过滤、稳压和安全保护控制系统; (5) 炉上烧嘴自动点火、火焰自动监测、熄火保护控制系统; (6) 窑内温度随工艺曲线自动控制系统; (7) 窑内压力自动控制系统、超压报警联锁保护系统; (8) 窑内氧含量自动控制系统; (9) 焚烧炉点火、烟气温度自动控制系统; (10) 吹扫风机、助燃风机、排烟风机等电气控制系统。

烧嘴前燃(空)气管路配置方案

炉烧嘴布置及测温热电偶安装制器

时序脉冲控制器面板布置

时序脉冲控制器面板布置

温度检测单元部分接线图

UMC800控制器是由一个带有3个通讯口 的CPU、电源和能安装16个输入输出模 件的金属箱体组成。模件可采用8种不同 的组态以适应各种类型的模拟或数字信号 的输入和输出。每个I/O模块的接线端子 可拆卸。

1.5x1.5x1.5m翻转台车燃气炉

1.5×1.5×1.5m全纤维翻转台车燃气炉技术方案2016年12月一、设备用途本台车式燃气热处理炉主要适用于中小型金属制品、结构件进行退火、不锈钢固溶、精密铸造模壳烧结、其他加热及随炉冷却的专用设备。

本台车式燃气热处理炉采用天然气作燃料,与燃烧系统、温控系统及程序控制系统配套使用,可自动控制燃烧工况、记录工作温度及热处理炉各种动作的自动化(含手动)操作。

本台车式燃气热处理炉每次可实现对5T各类工件的热处理。

二、设备组成本台车式燃气热处理炉由炉壳、炉衬、高承重自行式台车牵引装置、轨道、炉门、台车液压翻转装置、燃烧自动控制系统、余热回收系统、排烟系统、智能电气控制系统。

三、设备主要技术参数1、台车有效尺寸(长×宽): 1.5×1.5m2、炉膛高度(含垫铁): 1.8m3、设备装机总功率:≤12kw4、最高炉温:1200℃5、炉温均匀性:≤±10℃6、控温精度:≤±1℃(保温状态)7、升温速度:满负荷时升温速度为80-200℃/h可控8、台车承载量:5t9、燃料及热值:天然气0~8Kpa;~8600Kcal/m310、炉衬结构:硅酸铝全纤维折叠块,耐热钢锚固件固定。

11、最大燃料量:60 m3/h12、烧嘴前助燃空气压力:5-6KPa13、烧嘴类型: SIO-125高速烧嘴14、控温分区:2区2个烧嘴、 1个烧嘴一区15、台车行走机构:车轮式自行走机构,电机通过减速机驱动16、炉门装置:台车炉门一体化设计17、炉壁温升:≤45℃+环境温度18、热电偶: K型热电偶测温、控制炉温19、供电参数:380V±10% 50Hz±2.5 3相20、最大空气消耗量: 600 m3/h21、最大烟气量: 660m3/h22、燃烧控制方式:大小火PID脉冲燃烧控制、可手动、自动操作。

烧嘴自动点火、自动升温(保温)火焰监测、熄火自动保护。

台车式热处理炉设计资料

摘要台车式炉属于间断式变温炉,炉膛不分区段,炉温按规定的加热程序随时间变化。

作为工业炉中颇具特色和代表性的一大类炉型,台车式炉已经被广泛应用于冶金及机械制造加工等行业。

台车式炉的结构特点是:炉底为一可移动台车,加热前台车在炉外装料,加热件需放置在专用垫铁上,垫铁高度一般为200~400mm。

加热时,由牵引机构将台车拉入炉内;加热后,由牵引机构将台车拉出炉外卸料。

合理设计台车式热处理炉,对改善热处理炉的热效率,提高产品的质量具有重要意义。

本设计对象为20t台车式正火炉。

主要由炉底,钢结构,烧嘴,炉衬,换热器,空、煤气管道,炉门,台车,台车轨道及烟囱等部分组成,用于45钢的正火处理。

设计计算依据《工业炉设计手册》及《火焰炉设计计算参考资料》等参考书。

主要包括:1.方案选择,2.燃料燃烧计算,3.炉内热交换计算,4.加热期炉子热平衡计算,5.保温期炉子热平衡计算,6.管路及排烟系统阻力损失计算,7.炉子重要部件选择等十几个部分。

应用3D画图软件Pro/ENGINEER建立炉子三维实体模型以及运用制图软件CAD进行炉体及各部件的工程图绘制。

三维立体图能直观的反映炉子本身的构造,便于修改,利于设计讨论,在工程设计中正得到广泛的应用。

该热处理炉设计特点是采用全纤维炉衬,纤维柔性密封,比普通的砖砌台车式热处理炉的热效率大大提高,达20%以上。

在此基础上,利用脉冲燃烧控制技术及新型空气换热器,大量节省了能源,节约燃料,提高了工件热处理质量。

关键词:台车式正火炉,全纤维热处理炉,脉冲燃烧控制技术,换热器AbstractBogie hearth furnace is intermittent temperature furnace, regardless of section, the furnace temperature change over time according to the provisions of the heating process. As a distinctive and representative of a large class of furnace industrial furnace, bogie hearth furnace has been widely used in metallurgy and mechanical manufacturing and processing industries. Bogie hearth furnace structure is characterized by: the bottom of a mobile trolley, heated front car loading in the furnace, heating be placed on a dedicated horn, horn height of generally 200 ~~ 400mm. When heated by the traction trolley pulled into the furnace; heated by the traction car pull out of the furnace discharge. Rational design of the trolley heat treatment furnace, and of great significance to improve the thermal efficiency of the heat treatment furnace to improve the quality of the product.A 20t bogie hearth annealing furnace for annealing round steel made by 45 was designed in this paper. It is composed of furnace hearth, steel construction, burner,furnace liner, heat exchanger, air and coal gas pipes, furnace door,bogie, track of bogie and chimney. The calculation of designing mainly according 《Handbook of furnace designing》and 《Reference data book of flame furnace calculation of design》.It includes: 1.the selection of project, 2.the calculation of fuel combustion, 3.the calculation of heat-exchanging in furnace, 4.hear balance of the furnace as heating, 5.heat balance of the furnace during the process of thermal retardation, 6.the calculation of loss in piping and flue system, 7.the election of important components, and so on.Using AutoCAD to draw the furnace and its accessories, and drawing 3-dimension construction of furnace by Pro/ENGINEER software.The 3D model now is widely used in engineering design because it can describes the construction of the furnace directly, and easy for revising.The heat treatment furnace design features all-fiber lining, fiber flexible seal, greatly improve the thermal efficiency than the ordinary brick trolley heat treatment furnace, and more than 30%. On this basis, the use of pulse combustion control technology and neW air heat exchanger, and save a lot of energy, save fuel, improve the quality of the Workpiece heat treatment.Key Words: bogie hearth annealing furnace, all-fiber heat treatment furnace, pulse combustion control technology, heat exchanger目录摘要 (I)关键词:台车式正火炉,全纤维热处理炉,脉冲燃烧控制技术,换热器 (I)Abstract (II)原始技术数据 (1)第一章台车式正火炉结构方案描述 (2)1.1 管道系统 (2)1.1.1 煤气管道系统 (2)1.1.2 空气管道系统 (2)1.2 炉衬结构 (2)1.3 常规燃烧系统 (3)1.4 排烟系统 (3)1.5 电器及计算机控制系统 (3)1.6 炉温检测、控制记录系统 (3)1.7 安全保护措施 (4)第二章燃料的燃烧计算 (5)2.1 焦炉煤气和高炉煤气干、湿成分换算 (5)2.2 计算混合煤气湿成分 (6)2.3 计算空气需要量 (7)2.4 计算燃烧产物生成量及成分 (8)2.5 计算混合煤气燃烧产物密度 (9)2.6 计算燃料理论燃烧温度 (9)第三章炉膛热交换计算 (10)3.1 预确定炉膛主要计算尺寸 (10)3.2 计算炉膛相关尺寸 (10)3.3 计算平均有效射线行程 (11)3.4 计算炉气中CO2和H2O分压力 (11)3.5 计算各热处理段炉气、炉墙和钢坯温度 (11)3.6 计算各段炉气黑度 (12)3.7 炉衬对金属的角度系数 (13)3.8 计算燃烧产物和炉衬向钢坯辐射的单位总热量q (13)3.9 计算各区段给热系数 (15)3.10 计算以辐射系数为单位的假定(折算)对流给热系数 (16)3.11 计算导热辐射系数 (17)3.12 计算综合辐射给热系数 (17)第四章金属加热计算 (19)4.1 钢坯计算厚度 (19)4.2 在各计算区段中金属的平均热导率 (19)4.3 计算斯特罗克准数 (19)4.4 计算毕沃准数 (20)4.5 确定加热物体厚度的比值系数 (20)4.6 金属加热计算方式 (20)4.7 计算加热时间 (21)4.8 验算加热时间 (22)4.9 绘制热处理温度变化图如下 (22)第五章加热周期炉膛热平衡与燃料消耗量计算 (24)Q (24)5.1 炉膛热收入入5.2 炉膛热支出 (24)5.3 炉膛热平衡式与平均燃料消耗量 (33)5.4 计算最大燃料消耗量 (33)5.5 炉膛热平衡表 (34)5.6 炉子工作指N (34)第六章保温期间热平衡 (36)6.1 保温期间热收入Q入 (36)6.2 保温期间热量支出Q出 (36)6.3 热平衡方程式 (37)6.4 炉子煤气消耗量 (37)6.5 保温期间热平衡表 (37)第七章炉子性能和计算数据表 (38)第八章煤气烧嘴及炉子部件的选用 (39)8.1 选用依据 (39)8.2 烧嘴类型 (39)8.3 烧嘴布置和烧嘴选型 (39)8.4 烧嘴数量和安装间距 (40)8.5 炉子其他部件设计选择 (40)第九章空气换热器设计计算 (42)9.1 已知数据 (42)9.2 设计数据 (42)9.3 设计方案 (42)9.4 设计计算 (42)9.5 计算换热器运行经济指N (48)第十章空气管路阻力损失计算及鼓风机选择 (50)10.1 计算条件 (50)10.2 管路分段 (50)10.3 计算各区段空气流量、管道内径、规格及空气流速 (50)10.4 确定空气管路系统阻力损失计算的区段 (51)10.5 计算阻力损失 (52)10.6 鼓风机的选择 (53)第十一章煤气管路阻力损失 (55)11.1 计算条件 (55)11.2 煤气管道分段 (55)11.3 计算各区段煤气流量、管道内径、规格及煤气流速 (55)11.4 煤气管路阻力损失计算示意图 (56)11.5 确定空气管路系统阻力损失计算的区段 (56)11.6 阻力损失计算 (57)第十二章烟道阻力损失及烟囱计算 (59)12.1 计算条件 (59)12.2 烟道阻力损失计算示意图 (59)12.3 各段烟道断面尺寸确定 (60)12.4 计算以上三段烟气温度 (60)12.5 计算各段烟道中烟气流速 (61)12.6 烟道阻力损失计算 (61)12.7 烟囱主要参数计算 (62)参考文献 (64)致谢 (65)原始技术数据设计题目: 20t台车式热处理炉设计原始数据:一、工件1.材质:45号钢2.工件形状:方形;尺寸:长L=5000mm,宽W=720mm,高H=720mm3.料坯单重:m=20t/每件4.工件初始温度:t0=20℃二、热处理制度1 料坯装入冷炉以20℃/h的速度加热到600℃;在600℃保温4小时;2 料坯在炉内从600℃以30℃/h的速度加热到1100℃;在1100℃保温8小时;3 出炉空冷。

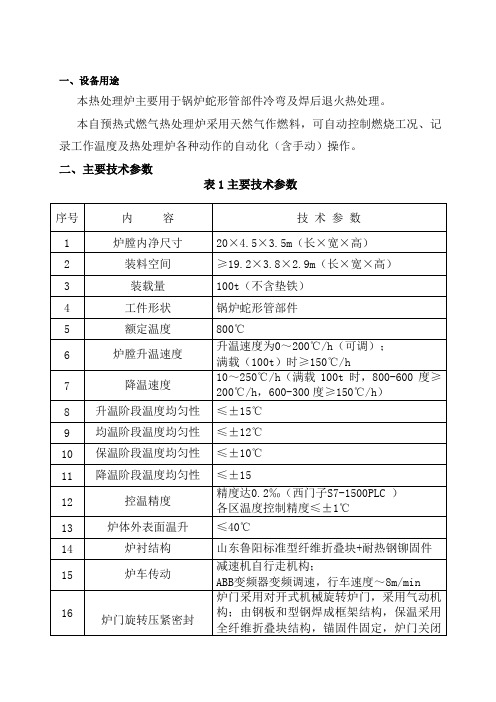

20x4.5x3.5m台车式燃气热处理炉技术协议

一、设备用途本热处理炉主要用于锅炉蛇形管部件冷弯及焊后退火热处理。

本自预热式燃气热处理炉采用天然气作燃料,可自动控制燃烧工况、记录工作温度及热处理炉各种动作的自动化(含手动)操作。

二、主要技术参数表1主要技术参数三、设备组成1、热处理炉本热处理炉主要由炉体、炉衬、炉门及炉门开启机构、密封装置、台车、热风循环系统、燃烧系统、天燃气管路、空气管路、冷却系统、排烟管路、密封装置及电气及自动控制系统等部分组成。

2、钢结构防雨棚和维修工装设备。

3、控制室、风机房等。

四、设备结构简述4.1、炉壳结构本炉采用箱式炉体结构。

炉体钢结构由型钢(槽钢、工字钢)及钢板(≥6mm)焊接组成,炉墙钢板按型钢框架自然分割,采用分离式拼接并与型钢框架间断焊接,避免钢板受热后发生整体变形;侧墙型钢立柱均按在受热情况下强度计算,选型恰当可靠;立柱下部与预埋钢板在施工现场焊接,上部与炉顶圈梁连接,这样整个炉体钢结构形成一整体框架结构,提高了强度,确保受力均衡。

炉体上的支架均焊在型钢或筋板上。

炉门框立柱采用型钢组合,截面为矩形的框架式结构,这样,钢结构整体重量较轻,抗弯强度高,钢性好,炉门柱上横梁根据承载负荷放大系数选定型钢,确保抗弯强度,并与立柱形成钢性框架,承载炉门升降的负荷和冲击。

炉顶采用型钢横梁结构,即炉顶周围采用型钢做出整体圈梁,横向排列的受力横梁端部与圈梁连接,承载整个炉顶耐火材料的重量,炉顶横梁型钢一律经过强度校算。

炉壳焊接检验后,炉体经过抛丸喷砂清洁处理后喷涂底漆一遍,面漆两遍,颜色为耐高温银粉漆,动力管道等系统喷涂符合国家标准。

炉门口部位温度较高,在炉口设置槽钢为底筋,再在底筋上固定耐热铸钢板,板外为固定的耐高温耐火纤维作为耐火层,有效地保护了炉门口的使用时间,炉口面板为提高炉口的耐火强度,增加炉口的高温强度,炉口面板采用厚度不小于20mm厚的RQTSi5.5耐热铸板,并且为了维修方便炉门采用分段,通过镶嵌式螺丝安装固定在炉门口外边框之上,在制作时分成多块制作,安装时留余量作为膨胀缝防止热变形,此种方式方便维修、维护,使用寿命长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

燃气台车炉的技术方案来源:中国金属加工在线() 作者:祝小双浏览次数:添加收藏发给好友燃气台车炉主要由炉体(包括炉衬)、炉门、炉车及驱动机构、燃烧系统、各管路及动力自控系统、炉压自控及排烟余热回收系统、密封装置、温度控制及记录系统等主要部分组成。

各部分技术关键点分别介绍如下:

炉体:

本炉由于需要安装中间闸门,考虑到其密封性,引进国外先进技术,对国外同型号燃气炉分析与研究,制定以下方案:

壳体:

()炉体框架:分前后剖两段制作,前段框架基础承重部位采用预埋钢板形式,框架与基础预埋钢板采用焊接连接,后段框架底部安装数对走轮,可以在预埋轨道上前后移动,框架采用槽钢和钢板焊接而成,柱间及柱顶之间用型钢拉住,形成完整的网架结构。

炉子框架上设有平台、扶梯。

炉体上所有需要检修、检查、操作和维护的部分有平台和安全扶梯。

()炉外壁采用钢板焊接,厚度≥。

炉体外观平直、美观、没有皱褶或凹凸不平现象。

炉体外部按相关标准刷两遍底漆,两遍面漆。

色标选择按行业通用标准,关键部位用耐中温漆。

衬衬:炉衬为全纤维结构,采用优质硅酸铝耐火纤维构筑,采用标准的锚固件及科学合理的镶装方法。

纤维折叠块镶装前进行再次预压缩处理(压缩容重≥),用锚固件固定在壳体上,保温材料安装厚度大于。

该结构具有低导热、低热溶优良的化学稳定性、热稳定性、抗热振性、优良的抗拉强度和抗腐蚀性。

硅酸铝纤维最高耐温℃,锚固件的材料选用材料冲压成型。

衬体制作完成后,表面有一层固化剂,形成一层隔热墙,增大衬体面的强度及热辐射性能,并进一步减小衬体畜热损失,达到快速升温的效果,最大限度提高炉子的热效率。

.炉门、中间闸门

炉门、中间闸门结构及开闭机构直接影响炉子的使用寿命和炉子的气密性、炉温的均匀性及工件的加热质量。

在设计中我方采用以下措施防止炉门、中间闸门变形及保证炉门的整体密封。

.炉门

炉门主体采用钢板焊接连接,交汇处采用圆形钢管与加强板焊接连接(国外炉子公司常在锻造加热炉上采用此技术),即为钢板的膨胀留有余地,又保证了炉门的整体刚性;

炉门较大,采用分块软连接拼装技术,有效防止炉门变形;

炉门密封的好坏是十分重要的,决定了炉内的温度场是否均匀,能量消耗的多少和厂房内环境温度,炉门上及左右三部分边缘采用软接触密封,四边采用型钢与钢板组合的框架结构;

炉门压紧机构采用四联杆机构;采用电动葫芦升降方式提升炉门

炉门设有上、下行程双保险机构及与台车的连锁机构,保证炉门运行平稳,安拿可靠。

. 中间闸门

由于中间闸门两面具可能受热,因此钢骨架必须设置在门体中部。

为此纤维厚度增加至,采用耐热圆钢作为钢骨架主体。

闸门的开闭借助中间龙门架及滑轮组合,利用电动葫芦带动上下升降。

闸门密封:如果采用传统的嵌入式密封,由于闸门的升降,势必要与炉体炉衬有一定的间隙,从而导致炉内气压下降,大量热量外溢。

本公司吸收国内外先进经验,采用如下技术:当闸门关闭到位后,后端炉体在电动推杆作用下向前移动,将前段炉体(固定不动)、中间闸门、后段炉体紧紧顶成为一体(也即前后炉体夹紧中间闸门),消除了传统密封的弊端,当中间闸门需要上升或下降时,后段炉体向后移动,形成一定间隙,以免擦伤闸门。

. 炉车

炉车有耐火材料、车架、拉车驱动机构等组成。

炉车钢架:’

炉车钢架由纵梁和横梁组成。

为尽量降低炉车高度,又要保证在重载冲击情况下有足够的强度和刚性,纵梁采用“组合式焊接梁”,减少纵梁跨度。

横梁采用“变截面鱼腹式组合焊接梁”,可根据横梁受力的大小合理的采用不同的断面高度,确保横梁刚性。

炉车行走机构:

台车行走机构采用交流电机拖动,传动方式为大小齿轮啮合形式,台车进出炉膛通过减速机直连的小齿轮与台车车轮上的大齿轮啮合而带动台车行走,并配有电磁制动器,运行平稳、可靠。

台车的走轮采用铸件经加工成型,传动轴采用钢精加工制作,并做调质处理,传动轴承采用滚柱轴承,确保负载要求。

为了降低台车的轮压,在台车的底部安装对只走轮(每只走轮轮压≥),用来支承整个台车。

台车行走设有极限限位,杜绝超行程行走的现象。

炉车衬体

采用重质耐火砖、轻质耐火砖、保温砖等制作成复合型衬体,表面平整,易碰撞部位和承重部位采用重质耐火砖砌筑(砌筑时泥浆内加入粘结剂调和),增强炉衬结构强度。

在制作时留有膨胀缝,防止衬体在受热后膨胀将衬体损坏。

安全保护:

燃气台车炉炉车设有进出行程双保险限位机构及与炉门的连锁机构,炉后装有防止台车失控撞击炉后墙的机械缓冲器安全保护装置。

.燃烧器及自控系统:

燃烧系统由高速烧嘴、控制器、电动调节阀、电磁阀、空气/燃气比例调节阀、点火变压器、点火烧嘴和火焰监测器组成。

具备自动点火、火焰检测、大小火脉冲加热等功能(小火时火焰不软弱无力,大小火有明显的区别)。