螺旋锥齿轮干切加工技术研究

高强度螺旋锥齿轮的设计及实验研究的开题报告

高强度螺旋锥齿轮的设计及实验研究的开题报告

1. 研究背景和意义

螺旋锥齿轮是一种广泛应用的机械传动元件,具有传动效率高、噪声小、扭矩传递能力强等优点。

在汽车、机床、工程机械和航空航天等领域,螺旋锥齿轮得到了广

泛应用。

而高载、高速、高精度以及低噪声等应用要求进一步提高螺旋锥齿轮的性能

指标,因此需要对高强度螺旋锥齿轮进行设计及实验研究。

本研究旨在通过对螺旋锥

齿轮进行优化设计,提高其传动精度和力学性能,为机械传动领域的发展提供技术支持。

2. 研究内容和方法

本研究将分为两个阶段进行。

第一阶段是螺旋锥齿轮的优化设计,包括齿轮参数的选择、齿形优化设计和加工工艺的确定。

针对螺旋锥齿轮的传动特点,进行参数优

化设计,按照一定的齿形几何约束要求,确定合适的齿形参数。

同时,根据材料的力

学性能,结合加工工艺的影响,选择合适的加工方法,确保齿轮制造的精度和性能。

第二阶段是螺旋锥齿轮的实验研究,包括齿轮的强度测试、振动测试和传动效率测试。

对于不同的螺旋锥齿轮样品进行实验测试,得到其力学性能和运动特性,验证设计的

有效性。

3. 预期结果和意义

通过本研究,预期获得以下结果:

(1) 设计出高强度的螺旋锥齿轮结构,实现其传动精度和力学性能的提升。

(2) 确定了螺旋锥齿轮的加工工艺,提高齿轮制造的精度和稳定性。

(3) 实验验证了螺旋锥齿轮样品的力学性能和运动特性,为螺旋锥齿轮的应用提

供技术支持。

这些成果将有利于推进机械传动领域的发展,提高机械传动元件的性能和品质,为国家工业现代化做出贡献。

大模数螺旋锥齿轮的加工

大模数螺旋锥齿轮的加工一.问题的提出:目前,国内的矿山、水泥、石油、船舶工业对大模数、大直径的螺旋锥齿轮的需求越来越多,由于依赖进口,价格昂贵、交货期长。

对于传递功率达到5000KW以上,模数在40mm以上齿轮直径超过2000mm,小轮安装轴承部位直径达350mm, 要求达到5级、6级精度的螺旋锥齿轮的制造,给国内齿轮行业提出新的课题和挑战。

无论按照格里森齿制还是按照克林贝格齿制加工这样大的螺旋锥齿轮,难点首先在机床规格,其次在刀具及热处理等等。

国内已经制造出2000mm六轴四联动铣齿机和七轴五联动(或六联动)磨齿机,欧洲的加工办法在加工中心机床上如DMG以仿形刀具加工这样的齿轮。

众所周知,螺旋锥齿轮的加工原理是以假想平面齿轮与被加工齿轮做无间隙啮合,刀具做为假想齿轮的一个“齿”,展成加工齿轮的,它是按照齿轮啮合原理加工最终形成齿面包络得到渐开线或准渐开线齿形的。

采用仿形刀具加工这种齿轮涉及刀具的复杂性,刀具的耐用性,最终需要保证齿轮的接触精度等一系列难题。

二.以一种特大型矿山用破碎机螺旋锥齿轮齿轮为例的分析:1)。

齿轮的主要参数:Z1=14,Z2=55,F=250mm,m n=30,β=35°,Do=2026.021mm,Σ=90°,小轮轴承部位直径350mm,有效硬化层深达 3.80~4.2mm。

齿轮材料:18CrNiMo7.2)。

齿制:克林贝格齿制。

要想生产这对“克”制齿轮,德国克林贝格公司目前还没有如此大规格的齿轮加工机床,因此,只能在DMG等数控加工中心机床上用仿形刀具加工了,而且必须是热处理后采取硬齿面刮削方法才能满足齿轮的精度和齿面粗糙度要求,刮削刀具必须使用进口的。

3)。

采用国产数控铣齿机、磨齿机,以格里森齿制的等高齿加工方法完全可以加工出这对螺旋锥齿轮,并能满足齿轮精度和寿命要求。

理由之一:虽然美国格里森公司不生产加工大模数、大直径规格的机床,但国内长沙哈量凯帅精密机械公司早在2009年已经生产出加工大模数、大直径规格的H2000C铣齿机、H2000G磨齿机、H2000T滚动检查机。

高效干切技术在螺旋锥齿轮行业的应用

Z 9 l1 1 2 一3 1 _ 3 2 Z 7 17 7 2 =3 1 . 5 2 Z =4 1 . 1 1 0 6 2 2

开发, 成 2 造 1世纪全 球能 源 紧缺 , 国在 沿海 地 区已实 我 施 了限 电政 策 , 国家 强制 淘汰 高能 耗设 备 , 以预计 , 可 中 国使 用 干切 技 术 的 企 业将 进 一 坯 进 行 自 动 装 夹 , 、 切 一 次 4干 粗 精 装 夹 完 成 。干 切 的 人 工 成 本 比 湿 切 要 低 , 人 的 工 作 环 工

从 上 表可 以 看 出 , 切 的加 工效 率 为 湿切 的 2 干 ~5 倍 , 化 范 围 比较 大 。若 湿 切 时 采 用 滚 切 法 , 切 生 产 效 变 干 率 的 优 势 是 非常 明 显 的 ; 湿 切 采 用 成 形 法 , 于 湿 切 时 若 由 成 形 法 本 身 的效 率 比 较 高 , 切 的 效 率 优 势 则 体 现 得 不 干 那 么 明 显 。若 能 使 用成 形 法 的 螺 旋 锥 齿 轮 湿 切 时 使 用 滚 切 法 , 干 切 的生 产效 率 将 是 湿 切 的 5 以 上 。 则 倍

技术 推广

大端 大轮 湿 切( 端面铣 削 法)大轮 干切 ( 端面铣 削 法 ) 率比 较 效

齿数 模 数 粗 切 精切 合 计 Z 一2 1 . 7 2 9 0 13 1 Z 8 0 3 7 2 一2 1 . 5 0 Z 3 1 . 5 7 32 2 4 1 9 1 8 9 8 4 0 3 8 3 3 3 O 大 轮 粗精 切齿 75 2 2 ~9 1 1 ~85 4 1 2 35 1 1 10 湿 切 斤 切 5 1 . 倍 . ~4 3 4 9 . 倍 . ~4 3 2 4倍 . 2 7倍 .

大规格高精度螺旋锥齿轮加工技术的探究

大规格高精度螺旋锥齿轮加工技术的探究

大规格指的是螺旋锥齿轮的直径较大,一般在100毫米以上。

由于大规格螺旋锥齿轮的尺寸较大,加工时需要考虑材料的选用、切削刃具的设计和刀具的精度等问题。

目前,常用的加工方法有铣削、磨削和切削等。

铣削是目前最常用的方法,但是由于加工装备的限制,很难达到高精度要求。

如何提高加工效率和精度是一个需要解决的难题。

高精度是大规格螺旋锥齿轮加工的关键。

高精度主要包括齿轮的齿形精度、齿距误差和齿厚误差等。

为了提高加工精度,需要优化加工工艺、改进机床和切削条件、选用合适的刀具和加工材料等。

还需要加强加工后的测量检验,采用先进的测试设备和方法,准确地检测出齿轮的误差,以及及时调整和改进加工工艺。

大规格高精度螺旋锥齿轮的加工技术还需要解决加工过程中的热变形和切削液的选择等问题。

由于大规格螺旋锥齿轮的尺寸较大,加工时会产生较大的热变形,导致加工精度下降。

需要采取适当的加工工艺和刀具设计,减少热变形的影响。

切削液的选择也是一个重要的问题。

合适的切削液可以降低摩擦系数,减少切削热的积聚,提高切削效率和表面质量。

大规格高精度螺旋锥齿轮加工技术是一个复杂而关键的问题。

它不仅需要解决加工装备和工艺的限制,还需要提高切削精度和加工效率,降低热变形的影响,选用合适的切削液等。

只有不断研究和创新,加强工艺控制和质量监测,才能提高大规格高精度螺旋锥齿轮的加工技术水平,满足各个领域对螺旋锥齿轮的需求。

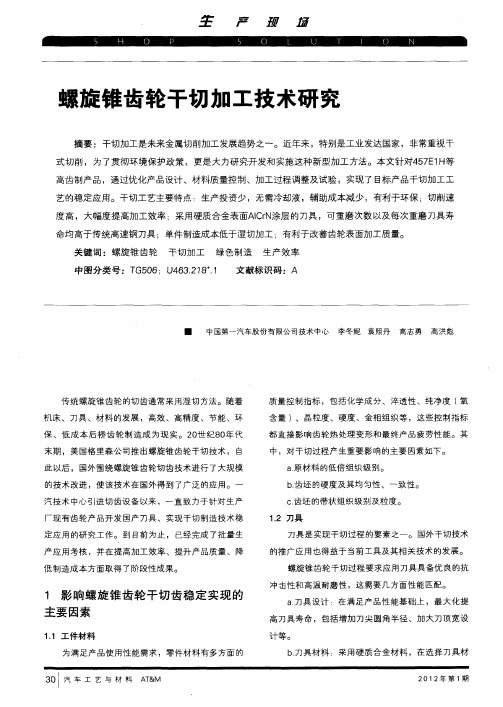

螺旋锥齿轮干切加工技术研究

生

产 强 场。

螺旋 锥齿轮 干切加 工技术研 究

摘 要 :干切加工是 未来金属切 削加 工发展趋势 之一。近年来 ,特 别是 工业 发达国家 ,非常重视 干

式切 削 ,为 了贯彻环境 保护政策 ,更是大力研究开 发和 实施这种 新型加 工方法 。本 文针对4 7 1 等 5 E H 高齿 制产 品 ,通过优化产品设计 、材料质量控制 、加工过程调整及试验 ,实现了 目标产 品干切 加工工

产应用考核 ,并在提高加工效率、提升产品质量 、降

低 制造 成 本 方面取 得 了阶段 性 成果 。

的推 广应 用 也得 益于 当前 工具 及其 相 关技 术 的发展 。 螺旋 锥齿 轮 干切 过程 要 求应 用 刀具具 备优 良的抗

冲击性和高温耐磨性 ,这需要几方面性能匹配。

1 影 响 螺旋 锥 齿轮 干切 齿稳定 实现 的

处理 变 形。试 验 要 求毛坯 锻造 后 采用 等温 退 火工 艺 ,

同涂层材料 获得 的刀具性能差别很 大,这 需要经过

试 验确 定 。 d刀具 刃磨 :包括 一盘 刀条精 度 一 致性 、 刃 口直 . 线 度 、倒钝 以及 微 观裂 纹缺 陷容 差 。

e 刀具安 装 与调 整。 .

( 4)刀具 刃磨

为 提 高 刀 具 使 用 寿 命 ,设 计 尽 量 遵 循 最 大 刀 尖

圆角半径 、刀顶 宽 占齿槽 宽度8 % 以上、最终实际 0

/ 的精 切 刀项 宽大 于 1mm的原则 。产 品 设计 结 果 JT n

如 表 1 。

23 工件 材料 控 制 .

( ) 1 材料一般要求

一

根据图纸设计要求准备毛坯材料。公司后桥齿轮

螺旋锥齿轮高速干切削关键技术研究

刀具安 装 与调整 。为保证 齿 轮 的表 面加 工质 量 和避免个别 刀齿 的早期磨 损 , 刀条 安装后 其切 削刃径 向跳动应控制在 5 m 以内。为保证 安装精 度 , 表面 1 x 各 的形状位 置精度 在 2 r 内, 面粗糙 度 R04 m; 1n以 x 表 .t x

集成 , 实现工程工作 站和 Gesn l o 数控机 床之间 的 a 信息互换和共享 。德 国克林 贝格奥立康公司开发了

终 实 际加工 的精 切 刀顶 宽大 于 1 m 的原 则 。 只有 m

用大轮粗切 、 大轮精切、 小轮粗切、 小轮凹面精切、 小 轮凸面精切五道工序来完成。两刀法是指在螺旋锥 齿轮 切齿 的工 艺 中 , 用 两 刀 就 能将 大 轮 和小 轮 的 使

粗精 加工 完成 。

ห้องสมุดไป่ตู้

采用先进的新型刀具设计 , 才能获得高的切削速度 , 并使切 削 刀具 寿命得 到改 进 。格里 森提 供给 用户 用 于端 面滚 切 、 面铣 削 的干 切 与湿 切 的成 套 齿 轮 刀 端

引起 注意 和重 视 。

的一 体刀 具 , 除 了可 松 动 件 , 而 减 少 了装 配 时 去 因 间 。而 T I A R — C和 P N A E T C条形 刀具 , 安装 了最新 的硬 质合金 刀 片和 采 用 了先 进 的刀 片 涂层 技 术 , 表

现 出了最优 越 的加工 性能 。

具 , 范 围从整 套 刚性 的一体 刀具 , 其 一直 到整套 通 用

的 T I C和 P N A R —A E T C条 形 刀具 ( 图 7 。 刚性 见 )

除选 择合适 的机床 、 刀具 、 材料外 , 述 因素 , 下 原 材料 的杂 质 、 织 、 度 和均 匀 性 , 具 的 涂层 和角 组 硬 刀 度选 择 以及切 削参 数和 切削 过程选 择都会 对螺 旋锥 齿 轮干切 的效果 产 生 直 接 的影 响 , 实 际 使 用 中要 在

大规格高精度螺旋锥齿轮加工技术的探究

大规格高精度螺旋锥齿轮加工技术的探究螺旋锥齿轮是一种重要的动力传动元件,广泛应用于各类工业设备,如船舶、机车车辆、矿山机械等领域。

螺旋锥齿轮具有传递转矩大、传动效率高、运转平稳等特点,在现代工业中具有广泛的应用前景。

然而,由于其结构复杂、加工难度大,其加工技术一直是制约其应用的关键因素之一。

目前,对于螺旋锥齿轮的加工技术研究主要集中在如下几个方面:切削工艺分析、刀具选择、加工参数优化、数控加工技术、加工质量控制等。

切削工艺分析是螺旋锥齿轮加工的基础研究,通过对加工过程中力学特性、热力学特性、几何形状等因素的分析,确定合理的加工方案和刀具选择方案。

刀具选择是影响螺旋锥齿轮加工效率和质量的关键因素之一,目前主要采用硬质合金刀具、刚性刀具和高速钢刀具等,但针对不同的工件材料和加工方式,刀具的选择和应用也存在差异。

加工参数优化是提高螺旋锥齿轮加工效率和质量的重要途径,主要涉及到切削速度、进给量、切削深度等参数,通过对这些参数的优化,可以实现加工速度的提高和减少刀具磨损等目标。

数控加工技术在螺旋锥齿轮加工中的应用越来越广泛,尤其是曲面加工的实现方面,可以大大提高生产效率和加工精度。

加工质量控制则是确保螺旋锥齿轮加工精度和质量的重要保障,包括刀具的磨损监测、轴承间隙的控制、齿面质量的检测等方面。

面对大规格高精度螺旋锥齿轮加工的挑战,目前研究者们主要从如下几个方面进行探究:高效刀具的开发,高速加工技术的应用,新型加工方式的研究等。

高效刀具的开发是实现螺旋锥齿轮加工高效率和高精度的重要途径之一。

目前,有些高速钢刀具、高逸散硬质合金刀具、复合材料刀具等新型刀具正在逐渐应用到螺旋锥齿轮的加工中。

高速加工技术的应用,主要是通过提高切削速度和减少加工用时来提高加工效率。

新型加工方式主要是探索一些新的加工方法,如螺旋线盘加工法、卡瓦形加工法等,这些方法的提出和应用可以提高螺旋锥齿轮加工的效率和精度。

总之,大规格高精度螺旋锥齿轮加工技术的研究不断取得新进展,但要想在短期内实现其应用,还需要继续深入研究,解决存在的问题,提高加工效率和精度,才能更好地服务于现代工业的需求。

大规格高精度螺旋锥齿轮加工技术的探究

大规格高精度螺旋锥齿轮加工技术的探究随着机械制造领域的不断发展,越来越多的机械设备需要使用到螺旋锥齿轮。

而对于大规格高精度螺旋锥齿轮的加工技术,一直以来都是机械制造行业中的一个难点问题。

螺旋锥齿轮是一种应用广泛的传动元件,其制造过程需要高精度的加工技术和专业的设备。

本文将就大规格高精度螺旋锥齿轮加工技术进行探究,并探讨当前该领域的发展现状和未来趋势。

一、螺旋锥齿轮的特点和应用螺旋锥齿轮是一种特殊的齿轮传动元件,其具有一些独特的特点和优点,因此在机械传动系统中得到了广泛的应用。

螺旋锥齿轮的齿轮齿面呈螺旋状,这种设计使得其传动平稳性和噪音低。

螺旋锥齿轮的传动效率高,传动比大,适用范围广。

螺旋锥齿轮可以实现正反转传动,适用于多种不同的机械设备中。

由于这些优点,螺旋锥齿轮被广泛应用于汽车、飞机、军工、石油、化工等领域。

二、大规格高精度螺旋锥齿轮加工的难点传统的螺旋锥齿轮加工主要采用铣齿和滚刀加工,这种方法存在一些局限性。

传统加工方法无法满足大规格螺旋锥齿轮的加工需求。

大规格螺旋锥齿轮要求工件尺寸大、重量大、精度高,而传统加工方法无法满足这些要求。

传统加工方法无法满足高精度螺旋锥齿轮的加工需求。

高精度的螺旋锥齿轮要求齿轮齿形、齿距、齿向等参数的精度高,而传统加工方法由于工艺和设备的限制,无法满足这些要求。

大规格高精度螺旋锥齿轮的加工一直是一个难点问题。

近年来,随着先进机械加工技术的不断发展,大规格高精度螺旋锥齿轮的加工技术也取得了一定的进展。

在加工设备方面,机床数控化技术的不断提升,使得大规格高精度螺旋锥齿轮的加工得以实现。

在加工工艺方面,采用了新型的刀具材料、刀具设计、刀具磨制和镗削加工等技术手段,使得大规格高精度螺旋锥齿轮的加工精度得到了提高。

在加工工艺方面,采用了新型的刀具材料、刀具设计、刀具磨制和镗削加工等技术手段,使得大规格高精度螺旋锥齿轮的加工精度得到了提高。

传统的铣齿和滚刀加工方法也在不断的改进和优化中,使得大规格高精度螺旋锥齿轮的加工得以实现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

从动锥齿轮刀具刀尖圆角半径 /mm

强度平衡系数

主动锥齿轮弯曲应力/MPa

从动锥齿轮弯曲应力/MPa

齿面接触应力/MPa

从动锥齿轮安装距/ mm

T900 LTCA计算结果

输出扭距/Nm

总重叠系数

从动锥齿轮最大齿根应力/MPa

主动锥齿轮最大齿根应力/MPa

从动锥齿轮点蚀寿命/次

主动锥齿轮点蚀寿命/次

从动锥齿轮齿面弯曲应力/MPa

根据图纸设计要求准备毛坯材料。公司后桥齿轮 一般采用满足A08 M-11.3-2002渗碳钢技术条件的 Cr-Mo系列优质低碳合金渗碳钢。针对干切过程, 其淬透性、纯净度(氧含量)、晶粒度等指标不再做 特别规定。

(2)干切加工的过程控制 a.带状组织控制 严重的带状组织会使毛坯组织硬度不均匀和产 生粒状贝氏体,直接影响齿轮加工、渗碳均匀性和热 处理变形。试验要求毛坯锻造后采用等温退火工艺, 保证锻件具备均匀的硬度。金相组织为珠光体加铁素 体、极少量粒状贝氏体。 b.毛坯硬度控制 对车削过程进行模拟试验,比较同种材料不同 硬度条件下切削力的变化情况。结果表明,毛坯材 料硬度在164 HBW左右时其切削力、走刀抗力都相 对较小,这对加工过程的切削状态控制是有益的。 因此,初步确定试验材料的毛坯硬度控制在160 170 HBW,并要求同一零件硬度不均匀度在5 HBW 之内。 2.4 干切刀具 为实现刀具的国产化,针对进口刀具进行解析, 开发并制造国产刀具进行试验比较。 (1)刀具安装面精度 为保证安装精度,各表面的形状位置精度在 0.002 mm以内,表面粗糙度Ra0.4 μm;为保证切 屑流出,前刀面进行镜面磨削,表面粗糙度保证在 Ra0.1 μm以内。 (2)刀具材料 刀具材料选K类硬质合金H10F,按照90%的WC 和10%的Co配比制造刀坯。为保证耐磨性,硬质合 金颗粒尺寸选择0.6~0.8 μm。 (3)刀具表面涂层 试验采用AlCrN涂层。 (4)刀具刃磨 根据产品设计进行刀具刃磨,刃磨后在显微镜下

轮,材料采用22CrMoH,齿制为等高齿设计,工艺 过程为切齿→热处理→研齿。 2.2 产品设计

(1)机床调整参数计算 对于相同的齿轮产品设计计算,干切加工和湿切 加工是一致的,都需要根据设计基本参数选择刀盘直 径,调整主、从动锥齿轮强度平衡,修形改善接触区 等。干切和湿切获得的理论齿貌是相同的,因此机床 调整的各项参数也是相同的。 (2)刀具寿命保证 为提高刀具使用寿命,设计尽量遵循最大刀尖 圆角半径、刀顶宽占齿槽宽度80%以上、最终实际 加工的精切刀顶宽大于1 mm的原则。产品设计结果 如表1。 2.3 工件材料控制 (1)材料一般要求

2012年第1期

汽 车 工 艺 与 材 料 AT&M 31

生 产现场

SHOP

SOLUTION

表1 产品设计结果

CAGE计算结果(等寿命)

端面重叠系数

重叠系数

轴面重叠系数

总重叠系数

从动锥齿轮精切刀顶距/mm

主动锥齿轮精切刀顶宽/mm

大端槽底宽

主动锥齿轮槽底宽/mm

中点槽底宽

小端槽底宽

主动锥齿轮刀具刀尖圆角半径/mm

早期磨损,刀条安装后其切削刃径向跳动应控制在 0.005 mm以内。 2.5 干切过程参数优化

(1)切削速度选择 国外普遍应用的干切速度一般为259 m/min。针 对试验产品和国产材料状况,将切削速度控制在190

m/min以下进行比照。 (2)进给量 主、从动锥齿轮进给量分别见表2、表3。

3 试验结果

生 产现场

SHOP

SOLUTION

表2 主动锥齿轮进给量

调整卡项目

描述

调整卡计算 推荐

说明

50

开始滚切位置/(°)

缺省

缺省 - 5

有助于减少切入时的振动

54

开始滚切速率/(°)·s-1

0.140 2 0.102 8

55

第一次变滚比速率/(°)·s-1

0.249 8

0

“0”的采用可以使机床在开始变滚动速率和 结束滚动速率之间渐进变化

关键词:螺旋锥齿轮 干切加工 绿色制造 生产效率 中图分类号:TG506;U463.218+.1 文献标识码:A

中国第一汽车股份有限公司技术中心 李冬妮 袁照丹 高志勇 高洪彪

传统螺旋锥齿轮的切齿通常采用湿切方法。随着 机床、刀具、材料的发展,高效、高精度、节能、环 保、低成本后桥齿轮制造成为现实。20世纪80年代 末期,美国格里森公司推出螺旋锥齿轮干切技术,自 此以后,国外围绕螺旋锥齿轮切齿技术进行了大规模 的技术改进,使该技术在国外得到了广泛的应用。一 汽技术中心引进切齿设备以来,一直致力于针对生产 厂现有齿轮产品开发国产刀具、实现干切制造技术稳 定应用的研究工作。到目前为止,已经完成了批量生 产应用考核,并在提高加工效率、提升产品质量、降 低制造成本方面取得了阶段性成果。

表4 不同加工方法的加工时间对比

干切

干切

(进口刀具) (国产刀具)

主动锥齿轮

397

487

s 湿切 716

从动锥齿轮

317

404

840

主、从动锥齿轮不同刀具的成本比较见表5。 a.干切等高齿进口刀具单件成本为18.33元。 b.湿切等高齿刀具单件成本为15.03元。 c.干切等高齿国产刀具单件成本为14.45元。 (2)分析 对于同样齿制,采用国产刀具干切成本低于湿切 成本。

56

第二次变滚比速率/(°)·s-1

2.914 3

57

结束第一次滚切的速率/(°)·s-1

4.546 3

0

“0”的采用可以使机床在开始变滚动速率和 结束滚动速率之间渐进变化

0.4

58

结束第二次滚切位置

缺省

缺省

59

精滚速率/(°)·s-1

0.163 6

0.18

精滚时速率的改变对加工过程没有影响,但 却能够有效缩短加工时间,可以适当加快

2012年第1期

a.通常主动锥齿轮正车面的螺旋角变化大于从动 锥齿轮,反车面的螺旋角变化小于从动锥齿轮,变化 规律都是减小,这将导致正、反车面的接触区热后都 向小端变化。

b.反车面主、从动锥齿轮压力角变化都很大,而 且都是有从接触区向齿根移动的趋势。

c.热后 AT&M 33

缺省 - 180 降低切削力

缺省

±(1°~2°)平衡内、外刀具磨损

满足设计要求的Ra1.6 μm以内。 3.2 热处理变形规律

干切加工齿轮的热处理变形如图3。试验表明, 干切加工齿轮的热处理变化不仅产生在主动锥齿轮, 在从动锥齿轮上的表现也非常明显,其中以反车面最 为突出。在进行接触区反向调整的时候,必须考虑 主、从动锥齿轮综合变化的影响。

2.345 982.7 941.7 48 560 28 726 644 655

70

36 000

2.323 1 063.9 1 091.9 79 982 47 314

690 706 59

观察刃口缺陷不大于5 μm。 用400号含Si颗粒磨料的尼龙毛刷对刃口进行倒

钝处理,刃口半径控制在10~20 μm。 (5)刀具安装 为保证齿轮的表面加工质量和避免个别刀齿的

1 影响螺旋锥齿轮干切齿稳定实现的 主要因素

1.1 工件材料 为满足产品使用性能需求,零件材料有多方面的

30 汽 车 工 艺 与 材 料 AT&M

质量控制指标,包括化学成分、淬透性、纯净度(氧 含量)、晶粒度、硬度、金相组织等,这些控制指标 都直接影响齿轮热处理变形和最终产品疲劳性能。其 中,对干切过程产生重要影响的主要因素如下。

生 产现场

SHOP

SOLUTION

螺旋锥齿轮干切加工技术研究

摘要:干切加工是未来金属切削加工发展趋势之一。近年来,特别是工业发达国家,非常重视干 式切削,为了贯彻环境保护政策,更是大力研究开发和实施这种新型加工方法。本文针对457E1H等 高齿制产品,通过优化产品设计、材料质量控制、加工过程调整及试验,实现了目标产品干切加工工 艺的稳定应用。干切工艺主要特点:生产投资少,无需冷却液,辅助成本减少,有利于环保;切削速 度高,大幅度提高加工效率;采用硬质合金表面AlCrN涂层的刀具,可重磨次数以及每次重磨刀具寿 命均高于传统高速钢刀具;单件制造成本低于湿切加工;有利于改善齿轮表面加工质量。

2012年第1期

生 产现场

SHOP

SOLUTION

料牌号、成分配比、晶粒度方面要考虑切齿过程断 续加工冲击性以及满足干切条件相适应的刀具红硬 性特点。

c.刀具涂层:干切加工时将近300 ℃高温的切屑 会高压流过刀具的前刀面,为降低刀具磨损,前刀 面必须涂有涂层。刀具表面的涂层可以降低切屑和 前刀面之间的摩擦,保护多孔的硬质合金表面。不 同涂层材料获得的刀具性能差别很大,这需要经过 试验确定。

主动锥齿轮齿面弯曲应力/MPa

齿轮寿命/万次

等高齿设计(用于干切) 0.880 1.881 2.077

3.403 6 3.429 2.616 2 1.524 2.413 0.18 432.9 575.3 2 885.3

100

渐缩齿设计(现生产应用) 0.877 1.883 2.077 5.842 2.413 3.098 8 4.064 3.251 2 2.199 2.413 0.127 477.6 584.4 2 879.1 100

3.1 干切加工质量保证 采用国产刀具加工主动锥齿轮,齿轮的精度变化

如图1,齿轮表面质量保证如图2。 可见,在连续加工的100个零件中,齿轮精度指

标全部稳定控制在DIN 3965 5级(大部分在4级)之 内。随着加工件数增加,表面质量有所下降,但在都

32 汽 车 工 艺 与 材 料 AT&M

2012年第1期

表3 从动锥齿轮进给量