冷轧板带的生产工艺流程

冷轧板带生产工艺流程

冷轧板带生产工艺流程

冷轧板带的生产工艺流程通常包含以下几个步骤:

1. 原料准备:选择适当的冷轧板材料,并进行切割、打底、扫描等预处理工作。

2. 加热处理:将冷轧板加热到适当的温度,以改善材料的塑性和可锻性。

3. 轧制:通过轧制设备将加热后的冷轧板材料进行多道次的轧制,以减小板带的厚度和调整其形状。

4. 高温退火:对轧制后的板带进行高温退火处理,以消除残余应力和改善材料的物理性能。

5. 镀锌处理:对退火后的板带进行镀锌处理,以提高其耐腐蚀性和外观质量。

6. 表面处理:对板带进行清洗、抛光等表面处理工序,以提高外观质量和润滑性能。

7. 检验和修整:对制成的冷轧板带进行尺寸测量、外观检查和质量评估,如果有需要,进行修整或再加工。

8. 包装和出厂:对合格的冷轧板带进行包装,并按照客户要求进行出厂发货。

需要注意的是,具体的生产工艺流程可能会根据不同的生产要求和产品类型有所差异。

上述流程仅为一般的参考。

板带生产工艺冷轧板带钢生产

详细描述

冷轧板带钢的生产流程包括原料选择、加热、轧制、 冷却、精整等环节。原料选择是根据产品要求选择合 适的钢板;加热是为了使钢板软化,便于轧制;轧制 是利用轧机对钢板进行多次轧制,使其变薄、变长; 冷却是在轧制过程中对钢板进行快速冷却,使其内部 组织更加稳定;精整是对轧制后的钢板进行矫直、剪 切、表面处理等加工,以满足产品要求。

建立废水处理设施,对生产过程中产生的废水进行分类处理,

确保废水达标排放。

废气处理

03

对生产过程中产生的废气进行收集和处理,减少废气对环境的

影响。

资源利用与可持续发展

节能降耗

采用节能技术和设备,降低能源消耗,提高资源利用效率。

循环经济

实现废物的减量化、资源化和无害化处理,促进循环经济的发展 。

绿色产品开发

轧机设备主要包括工作辊、支撑辊和轧制力矩测量装置等部分。工作辊和支撑辊是轧机的核 心部件,负责将轧制力传递给钢板并进行塑性变形。轧制力矩测量装置则用于监测和控制轧 制过程中的力矩,以确保生产出的冷轧钢板厚度和性能符合要求。

为了确保轧制质量和生产效率,轧机设备需要定期进行维护和更换易损件,同时对设备参数 进行优化调整。

题发生。

生产过程质量控制

工艺参数控制

严格控制生产过程中的温度、压力、速度等工艺 参数,确保产品性能的稳定。

设备维护与检查

定期对生产设备进行检查和维护,确保设备处于 良好的工作状态。

过程监控与记录

对生产过程进行实时监控,并做好相关记录,以 便对产品质量的追溯和控制。

产品检验与质量评估

外观检验

对冷轧板带钢的表面质量进行 检验,确保产品表面无明显缺

轧制道次

根据带钢的材质和厚度要 求,确定合理的轧制道次 和每道次的压缩率。

本钢冷轧厂生产流程和产品介绍

敬请关注的地方

Diagram

冷轧板

冷轧产品涵盖CQ、DQ、DDQ、 EDDQ、SEDDQ和低合金高强 等各个级别,采用全氢罩式退火工艺实现再结晶光亮退 火,退火炉温均匀,退火后产品机械性能优良、均匀, 可以灵活安排生产,满足小批量特殊品种需求

TIPS:本钢冷轧家电板产品 具有机能优势;2010年底四 期炉台投产后,能够稳定生 产SEDDQ和低合金高强钢;为 确保产品的性能优势,2011 年不提高机组产能,通过增 加保温时间、优化再结晶退 火曲线,进一步发挥罩退 DC01\DC03\DC04产品的机能 优势 规格:0.5-2.5*700-1525mm

产品类型 DC01~05、Q195、Q215、Q235、SPCC、SPCD、 SPCE、ST37、NH295、BGD、05CuPCrNi等系列产品。

工艺流程 钢卷准备→装炉,扣内罩→密封测试→预吹扫→扣 加热罩,点火→H2吹扫,加热,保温→冷却→后吹扫→出炉→ 二次冷却。

Company Logo

Company Logo

罩式炉退火机组简介

罩式炉退火机组主要是通过罩式退火炉对冷轧后的钢卷进行 再结晶光亮退火,以保证最终冷轧产品的质量要求,是冷轧板 卷生产的一个重要环节。罩式退火炉机组的设计生产能力 882267吨,主要退火普通板、深冲板、低合金高强度钢板,及 少量的镀锌特深冲板。按生产设计能力,需罩式退火炉45座, 一期工程引进德国 L01公司 HUGF220-520HPH 罩式退火炉 24座, 二期工程引进该公司罩式退火炉 12 座,三期工程引进奥地利 EBNER公司HICON/H2罩式退火炉9座,其中主体设备共包括炉台 45个,加热罩24个,冷却罩21个,内罩45个,分流冷却系统36 套,最终冷却台33个。附属设备包括一套钢卷运输链,二台平 板运输车。退火过程由计算机自动控制。

冷轧不锈钢工艺流程介绍

4AP:

退火工艺 Ni系冷带材温: 1050~1150C Cr系冷带材温: 750~1100C 燃料: LPG或NG

酸洗工艺 Ni系冷带: Na2SO4(电解)→HNO3 +HF Cr系冷带: Na2SO4(电解)→HNO3 +HF

Na2SO4(电解)→HNO3

所谓冷轧不锈钢板带生产,不是单纯的“冷 轧”。在冷轧前还要退火、酸洗、修磨等,冷轧后 还要平整、矫直、剪切、垛板等,所以实际上是从 热轧卷开始直到生产出冷轧成品的全过程。

原料黑皮卷

罩式退火炉BAF

十二辊冷轧机 C R M 二十辊冷轧机 C R M

热卷连续退火酸洗线 A P H

修磨机组 C G L

冷卷连续退火酸洗线 A P C 立式连续光亮退火线 B A L

电解(Cr系) 冷轧卷: Na2SO4电解

(2)酸洗: 热轧卷:HNO3+HF(混酸) 冷轧卷:HNO3(电解)、 HNO3 +HF、 HNO3

5、各机组退火酸洗工艺

1AP(C)、2AP:

退火工艺 冷带Ni系材温:1060~1160C 冷带Cr系材温:750~960C 燃料: LPG

酸洗工艺 冷带Ni系: Na2SO4 (电解)→ (HNO3(电解))→ HNO3+HF 冷带Cr系: Na2SO4 (电解)→ HNO3(电解)→ HNO3 (H2O)

不能用罩式炉

4、酸洗

酸洗是冷轧不锈钢的必经工序。现代化宽带不锈 钢生产都是将退火与酸洗设在同一机组连续作业,称 之为连续退火酸洗机组,如AP(H)、AP(C)等。

酸洗的目的:酸洗的目的是去掉热轧及退火过程 中在钢带表面形成的铁鳞,即氧化层。除此之外,酸 洗另一个目的是对不锈钢表面进行钝化处理,提高钢 板耐蚀性。冷轧成品的酸洗尤为重要。

冷轧生产的主要工艺流程

冷轧生产的主要工艺流程

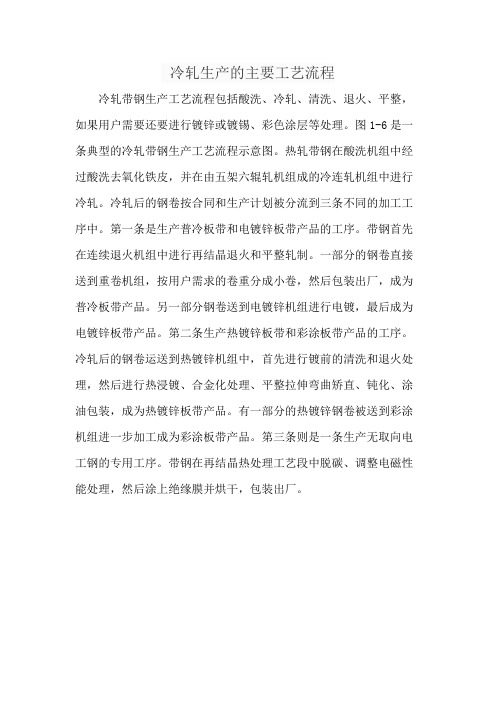

冷轧带钢生产工艺流程包括酸洗、冷轧、清洗、退火、平整,如果用户需要还要进行镀锌或镀锡、彩色涂层等处理。

图1-6是一条典型的冷轧带钢生产工艺流程示意图。

热轧带钢在酸洗机组中经过酸洗去氧化铁皮,并在由五架六辊轧机组成的冷连轧机组中进行冷轧。

冷轧后的钢卷按合同和生产计划被分流到三条不同的加工工序中。

第一条是生产普冷板带和电镀锌板带产品的工序。

带钢首先在连续退火机组中进行再结晶退火和平整轧制。

一部分的钢卷直接送到重卷机组,按用户需求的卷重分成小卷,然后包装出厂,成为普冷板带产品。

另一部分钢卷送到电镀锌机组进行电镀,最后成为电镀锌板带产品。

第二条生产热镀锌板带和彩涂板带产品的工序。

冷轧后的钢卷运送到热镀锌机组中,首先进行镀前的清洗和退火处理,然后进行热浸镀、合金化处理、平整拉伸弯曲矫直、钝化、涂油包装,成为热镀锌板带产品。

有一部分的热镀锌钢卷被送到彩涂机组进一步加工成为彩涂板带产品。

第三条则是一条生产无取向电工钢的专用工序。

带钢在再结晶热处理工艺段中脱碳、调整电磁性能处理,然后涂上绝缘膜并烘干,包装出厂。

冷轧部分《冷轧带钢制工艺》大纲

《冷轧带钢轧制工艺》教学大纲编制陆品荣1.冷轧带钢产品有哪些特点冷轧带产品从外形特点讲A)形状扁平、横断面为矩形、B/h较大、 B)单位体积的表面截面积大。

冷轧板带产品从质量的特点讲有“尺寸准确板形好表面光洁度性能高”。

即 a)尺寸精度要求高,b)板形好。

c)表面质量好。

d)性能好2.冷轧带钢产品规格是怎样分类的?冷轧板带产品规格按厚度分中厚板、薄带钢、和极薄带钢《箔材》三类。

中厚板的板带厚度在4 .mm以上、薄板带的板带厚度一般在4.0 —— 0.2 mm,极薄板带的带钢厚度为0.2 mm以下。

3.冷轧带钢钢种有何分类?冷轧板带按钢种分类有:优质碳素钢、高碳钢(简称优钢)、低合金钢、硅钢、不锈钢、201不锈钢、202不锈钢、T10、40#钢、50#钢、60#钢65MN、铁素体1GR13---9GR13、SK4、SK5、纯铁、纯镍带、铜带、高温合金、精密合金、功能合金和复合钢带、涂锡。

镀锌板等等。

4.精密合金带钢怎样分类?有何用途?精密合金带钢按材料的理化特性和用途分为软磁合金、硬磁合金、弹性合金、膨胀合金、热敏双金属、电阻合金、热电偶材料等七大类。

其用途分别为:软磁合金的特点是磁导率高、广泛用于磁放大器、特殊变压器、磁屏敞、磁头等。

硬磁合金具有较高的矫顽力和剩余磁应值的材料,适用于制造电工仪表中的磁铁、电讯、电声、控制器件和磁分离器、磁滞马达的磁铁。

弹性合金按其性质可分高弹性和恒弹性二种,高弹性材料广泛用于制造精密机械和仪表中的膜片、膜盒、发条及其它弹性组件、恒弹性可用于制造各种频率组件。

膨胀合金分低膨胀合金和定膨胀两种,低膨胀合金用于制造精密仪器、仪表中的平衡轴轮、标准尺和谐振腔等,定膨胀合金用于制造与硬、软玻璃或陶瓷正配的封接部件。

热敏双金属当温度变化时发生定向弯曲、适用于制造继电器、专用温度计以及自控温度装置或自控电流装置中的敏感组件。

电阻合金是指那些具有较恒定的高电阻的合金,它广泛用于制造测量仪器仪表的电阻、电器回路中的精密电阻和电阻应变计。

包钢冷轧镀锌工艺介绍概要

• 从规格来看,宽度可能将成为影响包钢冷轧产品全方位进

•

入汽车行业的限制因素。 另外,需要特别强调的是冷硬卷只是冷轧的中间产品,由 于其硬度很高,一般是无法直接使用的。

冷轧、镀锌主要机组特点介绍

酸轧联合机组

• 酸轧联合机组的作用是:清除热轧带钢表面的氧

化铁皮,并使其达到所要求的组织性能和尺寸精 度,生产出尺寸精确板型好、表面光洁质量高的 冷轧卷板。 冷轧板带的性能并不是仅取决于冷轧,炼钢、连 铸、热轧对最终成品的性能都有影响。所以,为 了能够生产出合格的冷轧产品,作为热轧所提供 的原料应考虑以下方面的要求。

•

• 第二步工序是将酸洗后的钢卷送往轧机轧制成冷

硬卷。通常情况下带钢要往复轧制多道次,直至 达到所要求的厚度为止。(见图3)

传统酸轧工艺、设备的缺点: • 生产效率低、成材率低 • 厚度、规格受限制 • 表面质量差 • 占地面积大

酸轧联机设想

焊 接 双开卷 酸洗 冲 洗

干 燥

剪 切 双卷取

图4

包钢冷轧、镀锌生产介绍

包钢冷轧、镀锌生产线平面布置 和工艺流程

•

包钢冷轧主要生产线包括:酸轧联合机 组、罩式退火炉、平整机组、重/分卷机 组、横切机组和连续热镀锌机组。

镀锌卷 成品库

冷轧卷 成品库

冷轧板 镀锌板 成品库 横 切 机 组

预 留 机 组 位 置

重 卷 分 卷 机 组

高速小车通廊

锌 锭 存 放 区 冷硬 卷商 品库

连 续 热 镀 锌 机 组

平 整 机

热轧 商品 卷库 酸 洗 连 轧 联 合 机 组 轧 辊 修 磨 间 冷 轧 原 料 库

罩式退火 炉区

冷硬卷库(中间库)

生 产 线

板带生产工艺6冷轧板带钢生产

故在冷连轧的稳定轧制阶段,当焊缝通过机组

时,一般都要实行减速轧制(在焊缝质量较好时

可以实现过焊缝不减速)。

在稳定轧制阶段中,轧制操作及过 程的控制已完全实现了自动化,轧钢工 人只起到监视的作用,很少有必要进行 人工干预。板卷的尾端在逐架抛钢时有 着与穿带过程相似的特点,故为防止事

面质量好;机械性能及工艺性能均优于 热轧板带钢

4.2 冷轧板带钢生产工艺

1. 工艺特点: 金属的加工硬化 工艺润滑与冷却 张力轧制 2. 工艺流程 3. 车间的组成与布置 4. 主要工序及其工艺: 酸洗 冷轧 精整

金属的加工硬化

原因:冷轧常温下,金属晶粒破碎不能再结晶 回复而产生加工硬化 影响因素:随变形程度变大而加深 结果:金属变形抗力增大;塑性降低;轧制压 力升高;导致脆断 措施:热处理

直至前端进入卷取机芯轴并建立起出口张力为 止的整个操作过程。

穿带后开始加速轧制。此阶段任务是使连

轧机组以技术上允许的最大加速度迅速地从穿

带时的低速加速至轧机的稳定轧制速度,即进

入稳定轧制阶段。由于供冷轧用的板卷是由两

个或两个以上的热轧板卷经酸洗后焊接而成的

大卷,焊缝处一般硬度较高,厚度亦多少有异

最优化计算:在可轧区范围内,最优地分配各架 出口厚度.

方法有:以功率消耗最低,产量最高,等负荷等为 目标函数的分配法.计算方法有动态规划法和基 准压下量叠代调整法.

概念:用于冷连轧机计算机控制系统的数 学模型,其本身存在着误差,包括理论误差, 测量误差和过程变动程度所造成的误差. 为减小误差,可以依模型的预报值和实测 值的差值,适时地在线修正数学模型的常 数项,以使模型的预报值追踪实际过程,从 而提高预报精度.

新钢冷轧厂冷轧工艺规程

编号:BJ312-001C 页码:第 5 页 共 73 页

2.1.2.10 连轧机主电机功率: G1:4100KW G2~G5:5000KW 卷取机主电机功率: 2×2850KW 2.1.2.11 工作辊弯辊力:正弯:50t/每个轴承座 负弯:35t/每个轴承座 中间辊弯辊力:正弯:60t/每个轴承座 2.1.2.12 套筒: (1)厚壁套筒及薄壁套筒(内/外径):φ505/φ545、φ505±5/φ525±5 (2)橡胶套筒(外径):φ610 2.2 轧制计划编制原则 2.2.1 宽度跳跃原则 2.2.1.1 一个轧制单元内带钢宽度按照如下变化:从 A 到 C 为一个轧制单 元,从 A 到 B 带钢宽度逐渐变小,从 B 到 C 处用最少个数的钢卷进行宽度 反跳至下一个轧制单元,在 C 处进行换辊。

编制:冷轧厂

审核:技术中心

批准:冯小明

编号:BJ312-001C 页码:第 2 页 共 73 页

2 酸轧工艺规程 2.1 概述 机组说明 主要技术参数 钢种、材料组别 2.2 计划编制原则 厚度跳跃原则 宽度跳跃原则 钢种跳跃原则 轧制顺序、拼卷原则和轧辊使用原则 2.3 原料验收标准 酸洗原料验收基准 酸洗前库 2.4 入口段 激光焊机 入口活套 拉伸矫直机 2.5 工艺段 酸洗槽巡检 质量检查 2.6 酸洗出口段 NO.2 活套 圆盘剪 碎边剪 NO.3 活套 2.7 酸再生机组 酸再生反应炉主操 2.8 轧机段 轧制准备 套筒使用原则 轧辊使用基准 轧制工艺参数控制 厚度与平直度控制 2.9 机组张力 轧机张力 2.10 质量检查 表面质量检查方法 表面质量判定放行基准

2.1.2.3 速度参数 穿带速度: max 60m/min; 入口段: max 600m/min; 酸洗工艺段: max 230m/min; 圆盘剪段: max 300m/min; 1#机架入口: max 350m/min; 5#机架出口: max 1600m/min; 卷取机速度: max 1680m/min; 带钢剪切速度: max 300m/min; 2.1.2.4 酸洗槽的设计产量:Max: 430t/h; 2.1.2.5 酸洗工艺段参数 采用浅槽紊流技术, 酸洗槽 3 个各 33.3m, 5 段式热水漂洗槽共 20m。 2.1.2.6 酸再生生产能力 9000 l/h×1(ARP) 2.1.2.7 轧辊数据 轧辊参数 工作辊 中间辊 支撑辊 直径(mm) 450-390 520-460 1300-1150 辊身长度 (mm) 1550 1580 1550 2.1.2.8 轧机中间辊最大窜动力:100t 移动行程:450mm 2.1.2.9 轧制压力: max:2200t

冷轧带钢生产工艺和精整工艺

第!章冷轧带钢生产工艺和精整工艺第一节冷轧带钢生产的工艺流程不锈钢冷轧带钢的生产是由!个以上的专业化机组完成的,见图"#$ #%。

热轧带钢首先在&’准备机组焊接引带,以减少冷轧不轧部分(头尾约())的消耗,并对带钢测长测厚,为冷轧做准备。

然后带钢在热轧带钢连续退火酸洗机组*+,上进行软化和去除氧化铁皮处理。

带钢在-./0辊或!"#$辊轧机上进行冷轧,在冷轧带钢连续退火酸洗机组!%&进行再结晶软化退火和酸洗。

成品冷轧带钢经平整机组’(&改善板形,提高表面光泽度,经纵切’)(钢卷交货)或横切!)机机组(单张板交货),完成冷轧带钢的生产。

图*+,+#不锈钢冷轧带钢生产工艺流程不锈钢除了铁素体不锈钢外,冷加工硬化率都非常高,一般为室温强度的$倍以上,为了对不锈钢进行冷轧,广泛使用$-辊整体机架的森吉米尔轧机或四柱分离式$-辊轧机或!"#$辊轧机。

多辊轧机工作辊径只有,./ #$-00,由于变形区面积小,相对总的变形抗力小,所以总变形率可达到1.2以上,可以生产-3#00薄规格产品,轧制速度可达1--04056。

在$-辊轧机中分离式轧机在通板中比较容易,不易伤害轧辊,同时检修方便。

!"#$辊轧机由于工作辊径较大,对提高轧速和轧机刚度(#7400)及降低热凸度有利,同时由于工作辊辊径范围大,因而可以采用小辊径生产薄规格产品。

这些轧机对厚度尺寸精度的控制能力都很强。

有预置88+%9!,对设定规格进行控制,有反馈8:+%9!,对厚度公差进行控制,对薄规格产品还设有张力%9!,秒流量%9!(:;’"%)。

另外有的工厂还采取了对轧制温度进行精确控制的措施。

因此带钢的厚度精度已达到<$3-!0的水平。

各种冷轧机的厚度控制精度和基本参数的比较见表*+,+#和表*+,+$。

表!"#"$新建的$%辊不锈钢冷轧机概要轧机参数日新制钢周南厂住友金属鹿岛厂川崎制铁千叶厂轧机速度(&·&’())**$***)**机组张力(+)%,$*-**工作辊!-*.$%*!/,.$!,(常用!)*.0,)辊直径(&&)中间辊!,*.$-*!%$*!/0.$%*支撑辊!%%*,!-*!,%*压下力(+),**$***$***轧机主电机(12)#***-!**钢卷宽度(&&)-**.$*,*0**.$!**-,*.$-**钢卷厚度(&&)来料*3$.%3*$3,.#3,$3*.)3*成品*3*,.*3-*3$.$3,*3%.,3,钢卷重量(+)$)%)!*生产日期(4)$0)0$00%$00$表!"#"%各种冷轧不锈钢宽板带(56$***&&)轧机的基本参数对比轧机典型型号森吉米尔%*辊轧机78%%5",#罗恩%*辊轧机29%*:"#*-"$!,*三菱$%辊轧机;8"$%<"$!,*日立<;-辊轧机=;>?=;#"$#**7型-辊轧机7"-"$/**机架形式零凸度整形机架四立柱分体式机架双牌坊闭口机架双牌坊闭口机架双牌坊闭口机架工作辊径直径(&&),)?/!3,-)?$**/,?$%*),?$%,$#*?%$*第一中间辊直径(&&)0-?$*,$$%?$!*$0,?%$*$,*?%$*!!,?#*,第二中间辊直径(&&)$/*?$/-%!%?%##支撑辊直径(&&)!**#*-3#,%*?,$),%)!?%),$#%*?$!%*$$,*?$%,*最大轧制带钢宽(&&)$!,*$!,*$!,*$$**$,,*辊缝开口度(&&)$%3/$,*.!**!**!**以上!**以上主传动轧辊数第二中间辊@#第二中间辊@#第二中间辊@%中间辊(或支撑辊)@%第二中间辊@%轧机刚度(1A·&&)-****约,,**约,****约#,***约#,***最大轧制力(1A))***$*,**$****$#***%****最大张力(1A),**,**,**#%*#**最大轧制度(&·&’())**)**)**)**—轧机典型型号森吉米尔!"辊轧机#$!!%&’(罗恩!"辊轧机)*!"+&(",&-.’"三菱-!辊轧机/$&-!0&-.’"日立0/,辊轧机1/231/(&-(""#型,辊轧机#&,&-4""道次最大压缩率(5)约!6约!4约!(约!(—轧程最大总压缩率(5)约6,约6(约6.约6.—!"世纪7"年代建设台数.!!’!’!-制造厂商西马克·德马克·82+,日立,9!+,):松德维·达涅利和:$;0<9=>联合三菱重工日立松德维注:"森吉米尔的最新机型为双牌坊闭口机架。