副本生产硅锰合金配碳量计算公式

硅锰合金加入量的计算公式

硅锰合金加入量的计算公式硅锰合金是一种在钢铁冶炼中常用的添加剂,它对于改善钢铁的性能起着重要的作用。

要准确计算硅锰合金的加入量,可不是一件简单的事儿,这里面有一套专门的计算公式。

咱们先来说说为啥要搞清楚硅锰合金的加入量。

想象一下,在一个巨大的炼钢炉前,工人们就像大厨做菜一样,各种原料都得精确添加,才能炼出优质的钢。

硅锰合金加少了,钢的性能可能不达标;加多了,又会增加成本,还可能带来其他问题。

所以,算准这个量,至关重要!那这个计算公式到底是啥呢?一般来说,它要考虑到好多因素。

比如说钢水的目标成分、初始成分,还有硅锰合金本身的成分含量等等。

假设我们要炼一炉钢,目标是让钢中的锰含量达到一定比例。

首先得知道钢水原本的锰含量是多少,这就像是知道了做菜一开始锅里有多少盐。

然后再看看我们准备加的硅锰合金里锰的含量有多高,这就好比清楚了我们要加的调料里盐的浓度。

举个具体的例子吧。

比如说,钢水的初始重量是 1000 千克,初始锰含量是 0.5%,我们希望最终锰含量达到 1.2%,而硅锰合金中锰的含量是 65%。

那计算的公式就是:加入硅锰合金的量 = (目标锰含量 -初始锰含量)×钢水重量 ÷(硅锰合金中锰的含量 - 目标锰含量)。

按照上面的数据带进去算一下,就是:(1.2% - 0.5%)× 1000 ÷(65% - 1.2%),算出来的结果就是需要加入的硅锰合金的量啦。

不过,实际生产中可没这么简单。

有时候钢水的温度、搅拌情况,甚至是天气都会对反应产生影响。

我曾经在一家钢厂实习的时候,就碰到过一次计算失误的情况。

当时,负责计算的师傅按照公式算好了硅锰合金的加入量,可是炼出来的钢锰含量就是不达标。

大家都很纳闷,反复检查计算过程,发现都没问题。

后来才发现,是当天的天气比较潮湿,影响了原材料的含水量,从而导致实际加入的有效成分变少了。

从那以后,大家在计算的时候都会把各种可能的影响因素都考虑进去,更加小心谨慎。

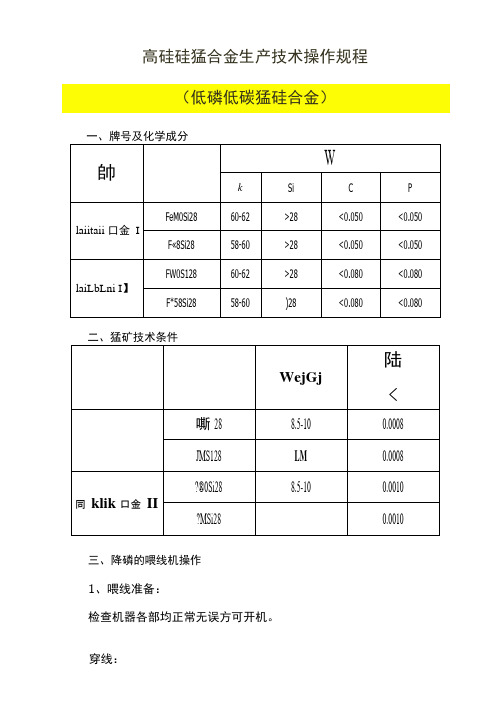

高硅硅锰合金生产技术操作规程

高硅硅猛合金生产技术操作规程一、牌号及化学成分二、猛矿技术条件三、降磷的喂线机操作1、喂线准备:检查机器各部均正常无误方可开机。

穿线:把需要喂的线从进线口一直穿入导线管中。

进车:按动操作盘上的前行按钮,使主机前行到位。

落管:按动操作盘上的落管按钮,使导线管落下对准钢包。

2、喂线操作:长度设定:把计数器开关拨至ON位置,使计数器显示并对其进行设定。

按动右(左)边喂线按钮,启动右(左)边主电机。

速度设定:旋转速度调节按钮,同时观察速度显示,直至所需喂线速度。

压下喂线:按动右(左)边压下按钮,使右(左)边车昆轮压下开始喂线。

当喂够设定长度时压下轮自动升起,主电机停止运转,导线管自动升起。

3、退线操作:退线操作规程与喂线操作一样,所不同的是操作时应按退线按钮。

喂线法:是指将密度较小,容易氧化的精炼添加剂做成线材,用喂线机将其投入铁水水深处,对铁水水进行炉外精炼的一种方法。

四、降碳的摇包操作1、使用前检查设备是否完好。

2、空转试车:确认设备能否正常运行。

3、设定转速:40转/min。

五、冶炼操作1、出炉结束后,迅速扒掉岀铁包内炉渣、扒净。

2、摇包:将出铁包吊至摇包机处准备摇包。

摇包(同上摇包机操作),时间5分钟。

摇包结束后测出铁包内铁水温度。

3、喂线:将岀铁包吊至脱磷站准备喂线。

检查线卷,确认无沾水、受潮、破损、线种线型正确后方可使用。

根据铁量设定喂线长度。

与铁水量(t)对应的相对喂线量(m)见表。

线速度。

喂线(同上喂线机操作)。

喂线结束后退线,线头高于出铁包包沿即可。

将出铁包拉出脱磷处理站,测包内铁水温度。

5、浇注、取样:喂线结束后立即扒净包内脱磷炉渣。

六、高硅猛硅合金配料计算1、计算依据合金成分控制:[Mn]>60%, [Si]»28%, [P]<0.10%, [C]<0.10%,其它0.5%,其余是Fe。

2、元素分配= 48.02①反应+ C = 3血10 + CO 用炭豊 12X1QQ x 35,91V55® 反应SiO2炉眼排炭、炉口烧损10%、硅石成分SiO2〜98%。

合金配料计算

合金加入量的计算钢水量校核及碳钢、低合金钢的合金加入量计算A 钢水量校核实际生产中,由于计量不准,炉料质量波动大或操作的因素(如吹氧铁损、大沸腾跑钢、加铁矿等),会出现钢液的实际重量与计划重量不符,给化学成分的控制及钢的浇铸造成困难。

因此,校核钢液的实际重量是正确计算合金加入量的基础。

首先找一个在合金钢中收得率比较稳定的元素,根据其分析增量和计算增量来校对钢液量。

计算公式为:PΔM=PoΔMo 或P=Po (9-3)式中:P为钢液的实际重量,Kg;Po为原计划的钢液质量,Kg;ΔM为取样分析校核的元素增量,%;ΔMo为按Po计算校核的元素增量,%。

公式中用镍和钼作为校核元素最为准确,对于不含镍和钼的钢液,也可以用锰元素来校核还原期钢水重量,因为锰受冶炼温度及钢中氧、硫含量的影响较大,所以在氧化过程中或还原初期用锰校核的准确性较差。

氧化期钢液的重量校核主要凭经验。

例如:原计划钢液质量为30t,加钼前钼的含量为0.12%,加钼后计算钼的含量为0.26%,实际分析为0.25%。

求钢液的实际质量?解:P=30000×(0.26-0.12)%/(0.25-0.12)%=32307(Kg)由本例可以看出,钢中钼的含量仅差0.10%,钢液的实际质量就与原计划质量相差2300Kg。

然而化学分析往往出现±(0.01%~0.03%)的偏差,这对准确校核钢液质量带来困难。

因此,式9-3只适用于理论上的计算。

而实际生产中钢液质量的校核一般采用下式计算:P=GC/ΔM (9-4)式中:P为钢液的实际重量,Kg;G为校核元素铁合金补加量,Kg;C为校核元素铁合金成分,%;ΔM为取样分析校核元素的增量,%。

例如:往炉中加入钼铁15Kg,钢液中的钼含量由0.2%增到0.25%。

已知钼铁中钼的成分为60%。

求炉中钢液的实际质量?解:P=(15×60%)/(0.25-0.20)%=18000(Kg)例如:冶炼20CrNiA钢,因电子称临时出故障,装入的钢铁料没有称量,由装料工估算装料。

浅谈硅锰合金生产中原料合理搭配

浅谈硅锰合金生产原料的合理搭配及高铝炉渣的合理利用陈渊(锰系铁合金公司)摘要对冶炼硅锰合金原料配比的进行分析后,对冶炼硅锰合金的原料的合理搭配,原料的配比存在的缺陷进行进一步的探讨,同时浅析了冶炼硅锰合金的合理渣型选择,对炉渣成分进行了分析,对炉渣中的Al2O3成的作用进行了浅析。

关键词原料合理搭配渣型硅锰合金一概述在硅锰合金生产中锰矿选择搭配和选择合理的渣型,是硅锰合金工艺操作的关键环节和改善各项生产技术指标的重要措施。

针对国内锰矿质量差、成分波动大的状况,就需要在生产中合理搭配锰矿和充分利用资源,是公司目前生产工艺技术人员的工作重点。

在硅锰合金生产中,锰矿石合理搭配,选择合理的炉渣渣型,既可取得高产品的质量,又可以使炉况能稳定、生产正常,同时改善了各项生产技术指标,降低了生产成本,充分提高公司的经济效益。

现在硅锰生产企业对硅锰生产中怎样合理搭配锰矿和炉渣选择合理优化的炉渣渣型,进行大量探讨和实践摸索,总结经验,使硅锰合金得生产收到了一定的效果。

现在公司对硅锰合金的生产还有一定的差距,需要工艺技术人员进一步的实践摸索、总结经验。

在生产中如何对硅锰合金炉渣中的Al2O3进行合理利用、调节,根据国内多家知名铁合金厂家对硅锰合金炉渣中的Al2O3的摸索和探讨后,总结得出在硅锰合金炉渣中合理利用Al2O3,可以使硅锰合金生产中的渣铁比降低,冶炼电耗降低,产量比较稳定,电极下插稳定,有利于炉况的维护。

锰系公司目前生产硅锰合金中出现了渣量大、渣型不合理,造成电耗高、电极下插差、炉况不稳定、锰回收率低、生产指标差,现在公司硅锰合金的生产,原料的合理搭配、调整渣型、降低渣量已经成为我们当务之急。

二、原料的搭配首先我们对冶炼硅锰合金锰矿合理搭配进行探讨,锰系公司自生产以来,对硅锰合金如炉锰矿石的搭配思路主要是满足硅锰合金的锰、硅、磷、硫、碳的含量控制,在配料时主要控制锰铁比、磷锰比。

在生产中主要遵循高入炉锰来改善生产指标。

关于成分控制规定及计算公式

关于成分控制规定及计算公式为进一步稳定钢种成分,提高成分内控达标率,减少不必要的合金损失,节约成本,特制订一下规定:一、成分控制:Si、Mn、V按内控成分中下限控制。

二、转炉终点成分出来后,炼钢工、合金工根据实际情况,成分按下限控制,在吹氩站进行成分微调。

三、钢包残渣要到干净,当包内有残渣时、出钢下渣时,要充分考虑钢渣回V量,在吹氩站要进行充分搅拌后再取样分析,微调成分按中下限控制。

四、补加合金量增加成分计算:计算一:1、硅猛:补加1kg/t增Mn量:(1kg/t×65%×95%)÷1000kg/t×100%=0.061%增Si量:(1kg/t×17%×95%)÷1000kg/t×100%=0.016% 2、硅铁:补加1kg/t增Si量:(1kg/t×73%×95%)÷1000kg/t×100%=0.069%3、复合脱氧剂:补加1kg/t增Si量:(1kg/t×37%×80%)÷1000kg/t×100%=0.03%4、钒氮合金:补加0.015kg/t增V量:(0.015kg/t×77%×95%)÷1000kg/t×100%=0.0011%计算二:1、每增0.01%Mn需硅锰合金量(kg/t):MnSi加入量(kg/t)=0.01%÷(65%×95%)×1000kg/t=0.162kg/t 加0.162kgMnSi增Si量:(0.162kg/t×17%×95%)÷1000kg/t×100%=0.0026%2、每增0.01%Si需硅铁合金量(kg/t):FeSi加入量(kg/t)=0.01%÷(73%×95%)×1000kg/t=0.144kg/t 3、每增0.001%V需NV合金量(kg/t):NV加入量(kg/t)=0.001%÷(77%×95%)×1000kg/t=0.0137kg/t五、计算公式如下:1、合金加入量计算公式:铁合金加入量(㎏/炉) =钢种中限成分%-终点残余成分%×1000×钢水量t 钢种的合金元素吸收率%×合金中合金元素含量%2、合金元素吸收率计算公式:η%= 钢种成品实际成分%-终点残余成分%×1000 合金成分含量%×合金加入量(㎏)3、合金加入增成分量计算公式:成分增量%= 合金加入量kg/t×合金含量%×吸收率%×100%1000钢轧厂2017年4月23日。

合金加入量公式简单易懂

合金加入量公式简单易懂

合金加入量公式是指制造特定合金时所需的原材料的比例,也是

合金成分控制的一种方法。

该公式可以根据所需的合金种类和目标化

学成分进行计算,以确保最终合金满足特定的需求。

合金通常是由两种或以上金属混合而成,其中最常用的材料是铝、镁、钛、锌、铜和镍等。

不同的合金成分会赋予材料不同的特性,例

如强度、耐腐蚀性、导电性、导热性等。

因此,通过合金加入量公式

来控制合金成分是非常重要的,以确保最终产品具有所需的性能。

在制造合金的过程中,首先需要确定所需的化学成分。

这通常需

要与客户、设计师或标准化组织进行沟通,以了解合金应满足的性能

和规格。

其次,需要确定使用的原材料种类和质量,以确保最终合金

符合特定的标准和规定。

然后,通过合金加入量公式来计算所需的原

材料比例和数量。

最后,将原材料加入到熔炉中进行混合,并控制温

度和时间来确保材料混合均匀。

合金加入量公式的一般形式为:

加入量 = (所需成分 - 原料含量)/ 萃取率

其中,所需成分是指所需化学成分的百分比,原料含量是指原材

料中存在的化学成分的百分比,萃取率是指材料中化学成分的提取率。

需要注意的是,萃取率可能因材料和生产条件不同而有所差异,因此

需要在确定合金加入量时进行调整。

总体而言,合金加入量公式是制造合金的重要方法,它可以确保合金满足特定的性能和规格要求,并为制造过程提供了指导。

因此,在制造合金时,合金加入量公式是不可或缺的技术工具。

硅锰配料计算及分析201205210

50 8.15 0.18

97

1

85 0.015

50 37.5 2.3

97

7

97

7.5

97

1.5

0

0

85 0.12

50

24

1

85 0.02

50

25 7.5

85 0.06

50

16 3.5

0

0

50

92

0

Al2O3 灰度

1.2 50.142 1.7

1 47.87 1.7 5 47.551 6.2

3 49.822 3.18

铁板

b11

0 c11

0 d11

93.1 e11

0.000 f11

g11

铁板

0

0

平均回收率

0.7892

0

6.400

锰含量≥65% 磷含量≤0.25%

限额系 数: m1 m2

1吨矿石入炉品味及其回收率的乘积 0 0

0.000

锰铁比 = 磷锰比 =

合计

6.2788 0.0023

铁含量≤16.4% m3

0

硅含量≥17% m4

最优取值

0 Kg 100 Kg

0 Kg 0 Kg 130 Kg 250 Kg

工艺取值范围

M1<x1≤M2 M1<x2≤M2 M1<x3≤M2 M1<x4≤M2 M1<x5≤M2 M1<x6≤M2

1234.2

下限M1

0 0 0 0 0 0

上限M2

0 0 0 0 0 0

元/吨

吨矿耗= 2.96

烧结矿 a7 原生矿 a8

锰铁比 磷锰比

278.15

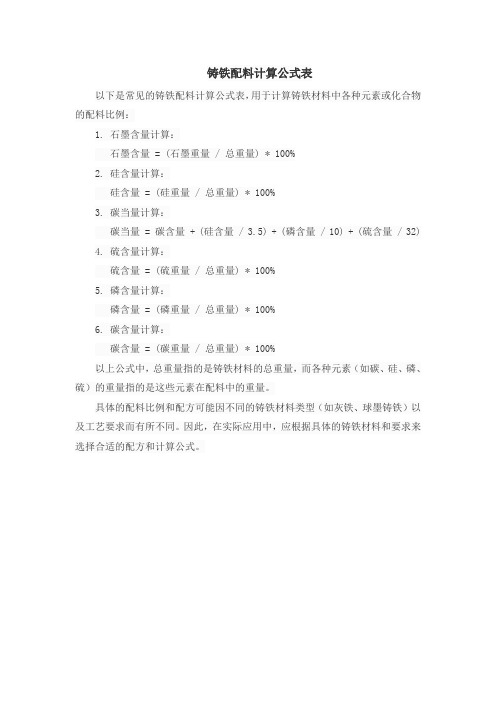

铸铁配料计算公式表

铸铁配料计算公式表

以下是常见的铸铁配料计算公式表,用于计算铸铁材料中各种元素或化合物的配料比例:

1. 石墨含量计算:

石墨含量 = (石墨重量 / 总重量) * 100%

2. 硅含量计算:

硅含量 = (硅重量 / 总重量) * 100%

3. 碳当量计算:

碳当量 = 碳含量 + (硅含量 / 3.5) + (磷含量 / 10) + (硫含量 / 32)

4. 硫含量计算:

硫含量 = (硫重量 / 总重量) * 100%

5. 磷含量计算:

磷含量 = (磷重量 / 总重量) * 100%

6. 碳含量计算:

碳含量 = (碳重量 / 总重量) * 100%

以上公式中,总重量指的是铸铁材料的总重量,而各种元素(如碳、硅、磷、硫)的重量指的是这些元素在配料中的重量。

具体的配料比例和配方可能因不同的铸铁材料类型(如灰铁、球墨铸铁)以及工艺要求而有所不同。

因此,在实际应用中,应根据具体的铸铁材料和要求来选择合适的配方和计算公式。