韩国_大高炉

国内外高炉炼铁系统的能耗分析

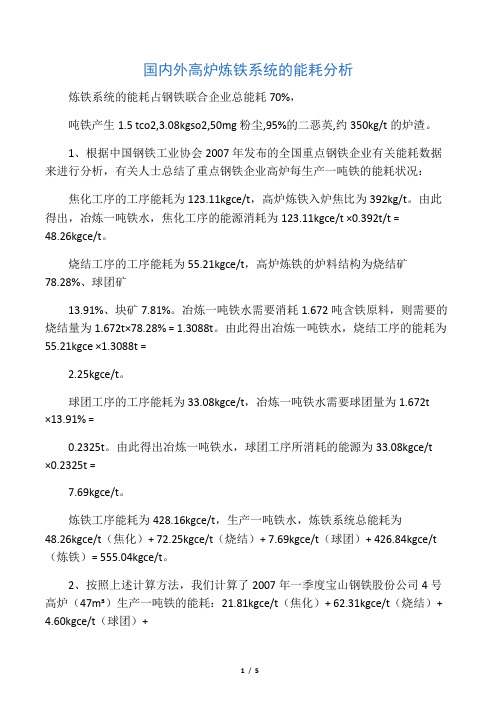

表12005年浦项制铁盒光阳厂炼铁有关能耗指标

项目工序能耗Kgce/t

烧结

66

57.4焦化

129.7

131.9炼铁

462.5

441.1入炉焦比Kgce/t炉料结构%

烧结比

76.4

70.9球团比

7.8

11.1块矿比

15.8

18.0xx

光阳494.7

492.1

表2全国重点钢铁企业能耗对比(单位Kgce/t)

高热值煤气回收利用率低是非高炉炼铁能耗高的“瓶颈”

2007年,我国重点钢铁企业的烧结、炼铁工序能耗与2006年相比进一步降低,炼铁生产部分工序能耗指标见表2。

2007年,全国重点钢铁企业高炉炼铁燃料比是529kg/t,浦项FINEX燃料比是740kg/t~750kg/t,澳大利亚Hismelt的煤耗在900kg/t(尚需1200℃风温和350kWh/t的电力)。这说明目前非高炉炼铁的能耗高于高炉冶炼生产工艺。

国内外高炉炼铁系统的能耗分析

炼铁系统的能耗占钢铁联合企业总能耗70%,

吨铁产生1.5 tco2,3.08kgso2,50mg粉尘,95%的二恶英,约350kg/t的炉渣。

1、根据中国钢铁工业协会2007年发布的全国重点钢铁企业有关能耗数据来进行分析,有关人士总结了重点钢铁企业高炉每生产一吨铁的能耗状况:

钢铁冶炼技术国家排行

钢铁冶炼技术国家排行

钢铁冶炼技术国家排名前三是日本、德国和韩国。

日本是钢铁业技术领先的国家之一,其拥有着世界上最先进的炼钢技术和高效的生产设备。

同时,日本钢铁企业也在强化环境保护和降低生产成本方面取得显著成果。

德国的钢铁业也非常发达,其在高炉冶炼、转炉冶炼和电弧炉冶炼等方面的技术都处于国际领先水平。

德国的钢铁产业也在不断推进技术创新和环保措施。

韩国的钢铁业虽然规模不大,但是其技术水平非常高,其炼钢技术在普遍使用的LD炼钢技术基础上改进,形成自主创新,已经成为国际一流水平。

球团矿的制备和性能测定

球团矿的制备和性能测定一、国内外球团矿的发展球团矿是一种优良的高炉炼铁原料,我国的铁矿资源本适合生产球团矿,但是由于历史的原因,却走上了细精矿烧结的道路,上世纪80年代中期宝山钢铁公司的1号高炉投产,改变了我国传统的细精矿烧结工艺,其后随着钢铁工业快速的发展,国产精矿不能满足需求,进口粉矿逐年增加,目前就全国范围而言,细精矿在烧结配料中已经不占主导地位。

球团矿在我国高炉炉料中的比例逐年升高,进入21世纪,链篦机一回转窑工艺发展迅速,2007年球团矿的产量可以达到l亿吨左右,加上进口的球团矿大约1.3亿吨,在全国高炉炉料中的比重平均16%左右,在可以预见的将来,烧结矿依然是我国高炉的主要原料,球团矿必将持续发展。

各钢铁厂的情况不同和矿源不同决定了其不同的高炉炉料结构。

日本、韩国高炉以烧结矿为主, 因为其主要铁料是国际上购买的粉矿, 适宜生产烧结矿。

北美高炉以球团矿为主, 因为其矿源多为细精矿, 适宜生产球团矿。

欧盟由于环保要求, 烧结厂的生产和建设受到了严格的限制, 为了进一步改善高炉炼铁指标, 充分发挥球团矿在高炉炼铁中优越的冶金性能, 因而以球团矿为主。

欧美高炉球团矿使用比例一般都较高, 个别的高炉达100 %。

其中一部分高炉使用熔剂型球团矿, 如加拿大Algoma7 号高炉熔剂球团矿比例达99 % , 墨西哥AHMSA 公司Monclova 厂5 号高炉熔剂球团矿比例为93 % , 美国AKSteel 公司Ashland1KY厂Amanda 高炉熔剂球团矿比例为90 %以上; 另一部分高炉以酸性球团矿为主, 配比一般在70 %以上。

欧洲高炉中, 瑞典、英国和德国的部分高炉球团矿的比例很高。

亚洲国家的高炉一般以烧结矿为主, 高达70 %左右。

日本高炉炉料结构的特点是烧结矿比例高且一直比较平稳,而球团矿比例自1979 年以来一直在下降, 块矿比一直在上升。

高炉炉料中高碱度烧结矿比例维持在7113 %~7619 % , 用量一直比较平稳。

世界大型高炉调查

世界大型高炉调查高炉规格一般以炉内有效容积来衡量,1860年以前高炉最大容积在300m³以下,日产铁水数十吨;到19世纪末期,容积增大到700m³,日产量提高到500吨;20世纪初期,炉容扩大到1000-3000m³,70年代后,扩大到4000-5000m³。

现在高炉最大容积已经达到5500m³以上。

这些巨型高炉日产铁水高达12000吨以上,足够用来建造2座埃菲尔铁塔。

高炉从开炉点火到大修,单次炉役可以连续运转十几到二十几年时间,经数次停炉大修,炉龄可达50年以上,单炉累计产量以千万吨计。

截至2011年11月,全世界共有10座5500m³以上的特大型炼铁高炉,除了沙钢的世界高炉之王外,其他9座分别是:日本新日铁大分厂1号、2号高炉(容积均为5775m³),俄罗斯北方钢铁(Severstal)切列波维茨厂5号高炉(容积5580m³),日本新日铁君津厂4号高炉(容积5555m³),德国蒂森钢铁斯韦尔根厂2号高炉(容积5513m³),日本JFE福山厂5号高炉(容积5500m³),韩国浦项光阳钢厂4号高炉(容积5500m³),中国京唐钢铁1号、2号高炉(容积5500m³)。

日本是特大型高炉最多的国家,全世界20座5000m³以上的高炉中,日本就占了12座。

近年来日本四大钢铁公司,一口气将12座1979年前建设的高炉,扩容改建到5000m³以上;其中还包括2004年9月29日,住友金属鹿岛厂投产的5370m³新1号高炉,这是日本25年来唯一新建的大型高炉。

新日铁大分厂2号高炉于1976年10月点火投产,1988年8月大修扩容到5245m³,2004年5月大修扩容到5775m³,日产量达到13500吨,成为当时世界最大的炼铁高炉。

高炉炼铁对炉料质量的要求及优化配矿技术

高炉炼铁对炉料质量的要求及优化配矿技术王维兴中国金属学会一.高炉炼铁炉料质量对生产有重要意义炼铁学基本理论和高炉生产实践均证明,优化高炉炼铁原燃料的质量和冶金性能既是高炉高效化、大型化、长寿化、节能减排的前提条件,也是提高喷煤比、降低焦比和燃料比的基础条件。

所谓优化炉料质量即是提高炉料质量是入炉矿品位高,渣量少和改善原燃料性能等。

大高炉做到入炉矿品位≥58%、炉料含低SiO2、低Al2O3、低MgO,高炉渣比在300kg/t铁以下,焦炭的反应性(CRI)≤25%,反应后的强度在≥65%等,这是保证高炉生产高效、低耗和大喷煤的必要条件。

1.高炉炼铁是以精料为基础《钢铁产业发展政策》规定:“企业应积极采用精料入炉、富氧喷吹、大型高炉……先进工艺技术和装备。

精料是基础。

国内外炼铁工作者均公认,高炉炼铁是以精料为基础。

精料技术对高炉生产指标的影响率在70%,工长操作水平的影响占10%,企业现代化管理水平占10%,设备作业水平占5%,外界因素(动力、供应、上下工序等)占5%。

在高冶炼强度、高喷煤比条件下,焦炭质量变化对高炉指标的影响率在35%左右。

炼铁精料技术的内涵:精料技术的内容有:高、熟、稳、均、小、净,少,好八个方面⑴高:入炉矿含铁品位高,原燃料转鼓指数高,烧结矿碱度高。

入炉矿品位高是精料技术的核心,其作用:矿品位在57%条件下,品位升高1%,焦比降%~%,产量增加%~%,吨铁渣量减少30公斤,允许多喷煤粉15公斤.;入炉铁品位在52%左右时,品位下降1%,燃料比升高%~%。

高碱度烧结矿是碱度在~2,2(倍),其转鼓强度高、还原性好。

⑵熟:指熟料(烧结和球团矿)比要高,一般>80%。

⑶稳:入炉的原燃料质量和供应数量要稳定。

要求炉料含铁品位波动±<%,碱度波动±<(倍),FeO含量波动±≤%,合格率大于80%~98%等。

详见表4和表5。

⑷均:入炉的原燃料粒度要均匀。

浦项高炉提高喷煤量成绩显著

在 过去 的一 年 中 ,由于焦煤 的 供应 紧张 ,其

价 格 已经上 涨 到 15美 元/ , 比一年 前 有较 大 幅 2 t 度 的提 升 。尽 管 用于 喷吹 用煤 的价 格也 已经 上涨

到 10 元/ ,但 由 于喷 吹用 的煤 和 焦 煤仍 然有 0美 t

2 5美元 的价格 差 ,这 比 20 04财务 年度 两者 l O美

这 二年 ,我 国有色金 属工 业 的总产 量 已居 世

止 ,造 成 资源浪 费严 重 。 再 生资 源产业 总体 实力 不 强。 同发达 国家相

比,我 国再 生有 色金 属在 金属 产量 中 比例还 比较

低 ,如 2 0 年 的再 生铝 产量 仅 占铝产 量 的 2 % , 03 1

来随 着喷煤 设备 的增 加 ,1 高炉 的喷煤 量在 今 号 年 8 达 到 了 25 5 g t 月 2 .k /;2号 高 炉 1 份 达 到 0月

了 23 g t 浦项 钢铁 公 司将 继 续保 持 20 gt 1k/。 0 k/ 的

我 国铜 、铝两 大 品种 再生 资源 的来源 ,已形 成 国 内回收 13 国外进 口 2 3的格 局 ,而 且 进 /, / 口还在 增加 ,已成为再 生 金属 原料 的主 要来 源 。 针 对 以上 问题 ,有关 专 家认 为 在坚持 以结构

与此同时,有色金属生产快速增长带来了矿

产 资源 短 缺 矛 盾 的 日益 突 出 ,原 料 进 口逐 年 增

韩 国浦项 钢铁公 司最 近宣 布 ,其浦 项厂 5号 高炉 今年 1 月 份 的平均 喷煤 量 ( E) 已经达 到 0 PI

24 gt 水 平 。 为 了 降 低 生 产 成 本 、 提 高 生 产 0 k /的 效率 ,浦项 钢 铁公 司正 在 继 续 努力 提 高 喷 煤 量 。 据介 绍 ,光 阳厂 的喷煤量 已经 连续 3个月 超 过 了 20 gt 0 k / 的水平 ,预计 全 年 可 降低 生 产 成 本 10 00 高 喷煤 量 ,以降低 炼 铁生 产 的成本 。

世界最大炼铁高炉——沙钢5860立方米高炉(上)

[转载]世界最大炼铁高炉——沙钢5860立方米高炉(上)世界高炉之王——沙钢5860立方米炼铁高炉(上)工程投资额:18亿元以上工程期限:2008年——2009年沙钢5860高炉底部送风装置。

这座世界第一高炉投产后,每天可生产1.3万多吨铁水,足够装满90只150吨铁水罐。

2009年10月21日凌晨1点36分,沙钢集团华盛炼铁厂5860立方米高炉顺利出铁,标志着这座目前世界上容积最大、技术最先进的“世界第一高炉”正式投产。

该炉年产量高达500万吨,年产值超过120亿元;主要为沙钢集团新投产的300万吨热轧和200万吨宽厚板生产线提供铁水。

高炉炼铁技术已有数百年历史,2008年世界生铁产量9.267亿吨,高炉炼铁占总产量的90%以上。

目前全世界约有炼铁高炉1400余座,我国约有炼铁高炉1100余座,2008年我国生铁产量达4.7067亿吨,约占世界生铁总产量的50.8%。

高炉生产线是钢铁厂的“龙头”,通常由选料、制粉、烧结/球团、焦化、配料、鼓风机、热风炉、喷吹、高炉、除尘、煤气站、渣铁运输等庞大的系统组成。

铁矿石经高炉冶炼成生铁,再用铁水罐转运到炼钢车间,用转炉等设备精炼成钢水,并铸成板坯钢锭,供后续生产流程轧制成钢材。

因此高炉一旦出现问题,整个钢厂都有可能瘫痪,其重要性可见一斑。

沙钢集团位于江苏省张家港市锦丰镇,是我国最大的民营钢铁企业。

华盛5860立方米高炉项目总投资18亿元,工程由原料运输设备、高炉本体、热风炉、高炉鼓风机、喷煤制粉及喷吹、轧铁处理及运输、煤气清洗以及三电控制系统组成。

采用世界最先进的富氧喷煤系统、煤气洗涤循环系统、净化水增压系统、TRT余热发电、炉前脱硅及高效除尘环保等节能减排先进技术,装备水平居世界前列,吨铁能耗比国内同类装备降低40%左右,烟尘粉尘排放量可减少15%左右,技术经济指标达到国际一流水平。

日本第二大钢铁集团——日本JFE钢铁福山厂(左起)第2高炉、第3高炉、第4高炉、第5高炉,4号高炉2006年5月扩容到5000立方米,5号高炉扩容到5500立方米。

降低高炉燃料比的技术措施

220m/s,以保证风能够吹透炉缸中心。高炉内煤

气流二次分布是在软熔带。软熔带宽窄、形状

是受风温和矿石的冶金性能等方面所决定的。

我们希望矿石的软熔温度要高,区间要窄,减

少软熔带对煤气的阻力;还希望初渣和初铁的

粘度低,流动性、滴落性能好,初成渣含 FeO

要低是保证高炉顺序的条件。软熔带以上的炉

料是对煤气流的第三次分布。这主要是通过炉

3 200

2 536

2 000

1 726

1 500

750

0.232

0.196

0.210

0.180

0.190

0.155

杭钢 422 0.134

柳钢 380 0.112

易堵塞料柱,使煤气分布紊乱。采用高风温、 富氧鼓风与喷吹混合煤粉的综合喷吹,可以改 善喷吹煤粉的燃烧条件,提高煤粉燃烧率,增 加其替代焦炭的比例,使燃料得到充分利用。 同时富氧鼓风可以提高风口区的理论燃烧温度, 弥补增加喷吹煤粉所需的热补偿。高炉根据喷 煤量的大小,调整氧气用量在 2%~3%,在风 温、煤粉极限操作情况下,有效改善了煤粉的 燃烧,保持炉内顺行。

大喷吹后,炉腹煤气量大幅增加,又由于 焦炭量减少,焦炭自身消耗提供的炉料下降空 间变小,下部压差升高,同时未燃煤粉的增加,

2010 年炼铁专辑

莫朝兴等:降低高炉燃料比的技术措施

23

宝钢 炉容 /m3 4 350 顶压 /MPa 0.234

表 4 不同容积高炉炉顶煤气压力情况

鞍钢

首钢

柳钢

首钢

柳钢

柳钢

顶科学布料来实施的。为提高料柱的中心部位 煤气流顺畅,大型高炉要用中心加焦的手段 [1]。

近年来,为提高烧结矿的透气性和还原性,将

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

韩国考察总结

一、现代唐津厂 2#高炉:

高炉容积5250m3,42个风口,4个铁口,炉体为板壁结合

炉缸直径14.8米,炉腰直径17米,炉喉直径11.1米

炉喉至死铁层高度分别为:2.5,17.7,2,4.8,4.9, 3.7 热风炉:外燃式,3座

煤气除尘:旋风+湿法(环缝)

生产及操作情况:

2009年11月开炉,

现指标:系数2.13,日产12000吨,焦比330kg/t,煤比170kg/t,燃料比500kg/t

操作情况:

风口直径130X21+125X21,风口长度580mm,下斜5。

风量7200m3/min,风温1230。

C,富氧率5-6%

顶压2.2-2.4,风压4.2,压差1.9

实际风速274m/s,动能15400

十字测温:边缘140-150。

,中心600。

装料:矿批151吨,负荷4.84-5.0,回收焦丁5吨/批

布料挡位 1 2 3 4 5 6 7 8 9 10 11

焦碳 3 3 3 3 3

矿石 2 2 2 2 2 1

1

小矿石 2 2 2

中心焦

3

焦碳质量:灰11.8%,M4089%,热反应性22-23%,反应后

强度68%,平均粒度47-50mm

炉料结构:烧结矿80%+块矿15%+球团矿5%

二、浦项光阳厂:

人员情况:

1、炼铁部645人,包括原料分厂(113人)、烧结分厂(82

人)、高炉1分厂(1#、2#高炉,分别为3950m3、4350m3,

89人)、高炉2分厂(3#、4#高炉,分别为4600m3、5500m3,

92人)、高炉3分厂(5#高炉3950m3、鼓风机站)、部长1

人、设备技术组(8人)、原料烧结(8人)、高炉技术组

(8人)。

2、原料分厂:厂长1人、安全技术6人、1原料28人、2

原料32人、生产33人、设备点检13人。

3、烧结分厂:厂长1人、副厂长1人、安全技术5人、

设备点

16人、1烧结(1DL、2DL,分别为475m2)19人、2烧结(3DL、4DL,分别为470m2、497m2)19人、3烧结(5DL,600m2)21人。

4、高炉分厂:4#高炉倒班人员9人/班,炉前5人/班、主控4人/班。

其余高炉8人/班。

其余为白班人员:设备区域长4-6人、环境2-3人。

2011年2月份执行4班2运转制。

检修、现场清扫全部外协。

检修组织:

高炉15周1次,每次20h。

烧结尽量与高炉同步,检修人员调剂不开,时间后移,基本16周1次修,每次20h。

烧结矿不落地,有5万吨的缓冲仓(16个料仓),保持动态2-3万吨,20-30天存料循环1次。

高炉生产情况:

1、5座高炉日产铁5.4万吨,高炉主要数据如下:

光阳4#高炉:

2009年10月点火

容积5500m3,炉缸直径15.6m,炉顶料罐容积115m3 铁口4个,对角出铁

风口42个,下斜5度,直径130 mm

现:风量6800-6900m3/min,风温1230度,风压

4.2-4.3kg/cm2,顶压 2.7-2.75kg/cm2,压差

1.55-1.6kg/cm2, 风速250m/s,

理论燃烧温度2200-2250。

C

设计富氧率10+/-2%,实际10%左右,其中5%由氧煤枪加入

1991-1992年开发了中心焦技术,随高炉情况调整,0.5-12t/ch,现一般5-6t/ch

装料及布料:矿批重180吨,布料见附表

2011年6月30日4#高炉指标如下:

烧结矿质量:

注:转鼓为日本标准。

为改善RDI指标,配加CaCl2溶液,每吨矿喷洒80-120g,以保证RDI在20%左右。

据他们技术人员讲:不加CaCl2溶液情况下,RDI高达30-40%。

焦炭质量:

生产过程关注炉底中心HB3-HB2的差值△T,如果△T

呈下降的趋势,进行炉芯清理采取措施:负荷从5.5降到4.5甚至4.0、提高风量降低氧量、铁水温度由1520℃提高到1550℃,运行3-7天,观察△T变化趋势。

运行15天△T仍不上升,加强焦炭质量,采取焦炭MS 由20-25mm改为52-54mm、DI提高到86.4-87%、CSR提高到68-70%、slag hold-up(slag/coke) 小于10%。

高炉每次定修,利用炉体静压孔探测炉墙的渣皮厚度。

三、综合情况

1、唐津2#、光阳4#高炉投产时间都晚于京唐公司1#高炉。

唐津2#目前指标在中国处于中等水平。

光阳高炉在世界处于领先地位,摸索出了取得高效指标的一套操作制度和技术,有些值得学习和借鉴。

2、技术方面

俩厂都使用了相对京唐高炉较低的风量,7000m3/min 左右,以获得较低的风压和压差,为实现高富氧冶炼操作创造了条件。

炉顶布料方式与京唐公司高炉有较大差别。

矿石在1-10挡均有布料。

焦碳布在中间几挡或边缘几挡,并进行中心加焦。

俩厂铁口泥炮均配有自动装泥设备。

俩厂出铁主沟宽度均为3米,以提高渣铁分离效果

唐津高炉:全焦冶炼时控制风温不低于1180。

C,但加

湿量可达50-60g/m3

3、光阳厂管理链简洁、顺畅。

部内管理人员都有各自的明确指标,月、周、日都有明确的工作内容,并上板报,滚动监督。

每个管理组站立召开早会。

4、现场环境整洁、干净。

特别是蒲项禁止所有员工吸烟,光阳厂区无烟头,看不到白色垃圾及各类杂物。

四、问题

由于交流时间短,有些技术或问题了解的不是很清楚,如:高炉中心加焦量的调整原则;炉体温度控制原则和方法。

另外,对工艺、生产及管理了解的不全面。