IE提升效率项目案例分享

IE工业工程改善案例

IE工业工程改善案例标题:利用IE工业工程改善案例提高生产效率和质量摘要:本文将介绍一个利用IE工业工程改善案例的实际应用,旨在提高生产效率和质量。

通过分析当前生产线上的问题,确定改进的目标和方向,并采取合适的IE工业工程工具和方法进行改进。

该案例将展示如何通过IE工业工程的技术手段,从而全面提高生产线的效率和质量。

引言:1.案例背景:制造企业生产线在生产过程中出现了一系列问题,导致生产效率低下、产品质量不稳定。

为了改善这一现状,企业决定运用IE工业工程进行系统的分析和改进。

2.目标分析:通过对生产线的观察和数据收集,确定改进的目标和方向。

例如,提高产品的生产效率、减少生产过程中的浪费、增加产品质量稳定性等。

3.分析工具的运用:根据目标分析的结果,应用IE工业工程中的各种分析工具,例如流程分析、时间研究、生产线平衡、人力资源规划等,识别瓶颈、浪费和改善机会。

4.改进方案的设计:基于分析工具的结果,制定改进方案。

例如,优化工作流程、改善生产线布局、优化人员配备等。

同时,结合人员培训和技术投入,提高员工的技能水平,以支持新工艺的实施。

5.实施和验证:将改进方案进行实施,并进行效果验证。

通过比较改进前后的数据和指标,评估改进方案的有效性。

同时,对员工的反馈进行收集和分析,以便继续改进和完善。

6.结果与总结:通过IE工业工程的改进,生产线的效率得到显著提升,产品质量也得到了稳定的提高。

通过系统的改进和优化,企业实现了生产成本的降低和利润的增加。

结论:本案例展示了通过IE工业工程改善的过程和效果。

通过对生产线进行系统的分析和优化,可以全面提升生产效率和质量。

因此,利用IE工业工程改善案例是企业实现可持续发展和竞争优势的有效途径之一。

IE工业工程经典案例分析

IE工业工程经典案例分析IE工业工程(Industrial Engineering)是一门涵盖工程、管理和人文社会科学等多学科的学科,其主要研究内容包括工业系统的设计、改进和优化。

在实际应用中,IE工业工程经常被用于分析和解决现实问题,提高工作效率和生产效益。

下面将介绍一些IE工业工程经典案例的分析。

一、汽车生产线优化汽车生产线是典型的工业系统,工业工程可以通过优化生产线,提高生产效率和质量。

例如,一家汽车制造公司发现生产线上存在许多不必要的工序和物料的运输,在IE工业工程师的帮助下,对整个生产线进行了分析和改进。

首先,IE工业工程师对生产线进行了布局分析,优化了工序之间的距离和物料传递的路径,降低了物流成本和生产周期。

其次,IE工业工程师使用工程技术手段,如自动化设备和机器人,取代了一些繁琐和重复的工序,提高了生产效率。

最后,IE工业工程师还设计了一个智能化的生产调度系统,通过实时监控,优化了生产计划和资源分配,实现了生产线的高效运行。

通过以上优化措施,该汽车制造公司成功提高了生产效率和质量,降低了生产成本,增强了市场竞争力。

二、物流配送优化IE工业工程师通过数据收集和分析,对物流网络进行了建模和优化。

他们利用运筹学方法,设计了一个最优的配送路线和调度策略,使得快递员的送货路线最短,减少了送货时间和成本。

此外,IE工业工程师还设计了一个智能化的仓储和分拣系统,通过自动化设备和信息技术,快速准确地将包裹分拣和装车,提高了工作效率和准确率。

通过上述优化措施,该快递公司成功提高了物流配送的效率和准确率,降低了成本,增加了客户满意度。

三、医疗服务流程改进IE工业工程在改善医疗服务流程方面也有着重要应用。

例如,一家医院发现其就诊流程存在许多瓶颈和低效的环节,患者等待时间长,医生工作效率低下。

IE工业工程师通过对整个就诊流程进行了分析和改进,提出了一系列优化方案。

首先,IE工业工程师通过调查和模拟实验,找出了就诊流程中的瓶颈环节和低效操作。

IE合理化改善实务

IE合理化改善实务引言在生产与管理实践中,不断寻求改进和提升效率是一项重要的任务。

在工业界,IE(Industrial Engineering,工业工程)领域正是以此为目标,通过合理化改善实务(Improvement of Work Practice)来优化生产过程,提高生产效率和质量。

本文将介绍IE合理化改善实务的概念、方法和步骤,并分享一些实用的案例和经验。

IE合理化改善实务的概念与目标IE合理化改善实务,简称合理化实务,是指通过优化生产过程、改进工作方法,从而提高生产效率、降低成本、提高产品质量的活动。

合理化实务的目标是在遵循安全、环保和法律法规的前提下,通过优化生产线、改进工作方式等手段,实现最佳的资源利用和生产效率。

这些改善措施包括但不限于流程优化、工作标准化、工艺改进等。

IE合理化改善实务的方法和步骤方法IE合理化改善实务的方法主要包括以下几个方面:1.流程分析与优化:通过对生产过程进行详细的观察和分析,找出其中的瓶颈和问题,并制定改善方案。

2.工作标准化:建立明确的作业标准和操作规范,减少不必要的浪费和变动。

3.工艺改进:通过引入新的技术和设备,改进产品生产工艺,提高生产效率和产品质量。

4.人力资源管理:合理安排员工的工作任务和流程,提高员工的工作效率和满意度。

步骤IE合理化改善实务的步骤一般包括以下几个环节:1.问题识别:通过对生产过程中的问题和不满进行调查,识别出需要改善的方面。

2.目标设定:根据问题的优先级和重要性,设定合理的改善目标。

3.方案制定:基于问题识别和目标设定,制定出可行的改善方案。

4.方案实施:将制定好的改善方案逐步落实并进行试点验证。

5.成果评估:对改善方案的实施效果进行评估和分析,查看是否达到了改善的目标。

6.总结反思:分析改善过程中的问题和经验教训,总结经验并进行持续改进。

案例和经验分享案例一:流程优化某电子产品制造厂的生产线存在明显的效率低下和浪费现象。

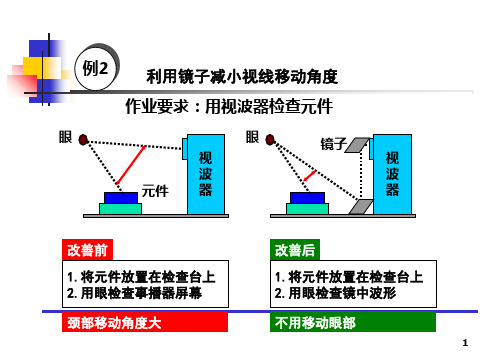

现场改善IE案例

例17

辅助工具的应用

镊子

薄小零件

薄小零件

波纹板

改善前 用镊子把薄小零件夹起来 薄小零件易滑动

改善后 把薄小零件放在波纹板上

零件相对固定,夹取容易

17

例18

固定夹具 需长时间固定对象物时,可利用固定夹具

改善前

左手拿起螺栓, 右手将螺母拧上

改善后

左右手同时进行下述动作: 将螺栓放在固定夹具上, 再将螺母拧上

改善后 零件有序、对称放置, 双手同时、按顺序工作

12

例13

尽量缩小作业区域

传送带 工件 作业台

人

传送带 工件

人

★良好的照明有助于提高作业效率 ★适当的通风、正常的温度和湿度可以减轻疲劳 ★加强清扫和整理、合适的工作服可以避免工伤

13

例14

容器和器具

方形箱子

漏斗状/托盘状箱子

、、、、、、、、、

零件 过滤网 脏屑

9

例10

工具

改变材料和工具的存放状态

弹

夹

簧

工件

改善前

改善后

工具未固定

工具固定

取放距离不定

便于作业

10

例11பைடு நூலகம்作业场所的钳子放置

钳子

改善前 钳子放在桌子上, 拿起后要在手里倒一下

握法要调整

改善后 钳子放在漏斗状支架中

免去握法调整

11

例12 零件左右对称布置,便于双手作业

改善前

零件放置杂乱, 随即选择零件进行组装

14

例15

漏斗形容器的利用

加压

轴套 方形容器

改善前 从箱子中取轴套, 移动距离长,不好拿

漏斗形容器出口

IE改善案例展示及学习

改善对象 改善日期

问题描述

商用公司370型号安装底脚工位员工没有工装,只能用手将底脚安装上,影响员工工作效率

商用公司 2012.07.28

改善措施

根据370底脚样式制作打底脚工装(如图所示),将此工装安在气枪上,把底脚安装好,即省了人力又减少操作时间10s

类别

改善前

改善后

对比照片

差异

员工打底脚时没有工装,用手操作,费时费力

--实验装置之间,而且,试验装 置在另一个房间,从而造成在这 两个房间之间频繁移动现象。

消除一点一滴的浪费是我们追求的目标

1.器皿的配置

作业量减少,操作更简单。简化

2.储水瓶

橡胶软管,橡胶栓种类减少,烧杯减少

3.过滤台(装置的配置台)

作业台减少,有效利用空间

消除一点一滴的浪费是我们追求的目标

改善方案

消除一点一滴的浪费是我们追求的目标

消除一点一滴的浪费是我们追求的目标

消除一点一滴的浪费是我们追求的目标

2.现场改善项目汇总

改善名称 改善部门 问题描述

刷漆工位接漆工装设计 IE办公室

改善类型 改善人

IE改善档案卡

质量改善 管伟琴

生产现场刷漆工位在刷漆过程中油漆经常滴落在压机底板上,影响产品质量

消除一点一滴的浪费是我们追求的目标

1)推进项目汇总表

3.物料模块化进度

项目

第一期 (商用公司)

已完成 7

推进中 0

第二期 (冷柜业务链)

3

4

第二期

(冰箱业务链)

2

5

澳洋

0

8

消除一点一滴的浪费是我们追求的目标

暂不实施 4 0 0 0

IE改善案例

IE改善案例

一、改善背景

某公司是一家坐落于深圳的工厂。

最近一年来,公司一直受到“民工荒”的困扰,工厂每天都在招工,然而人手总是不够用。

在这种情况下,公司领导决心挖掘现有员工的潜力,从提高人员效率的角度来解决人手不足的问题。

二、培训方法

采取现场培训、现场实践的方法。

培训对象就是作业员。

也就是说,这些作业员自己学习,自己改善。

三、某次改善效果例

某日培训课程为动作经济原则。

一名作业员课后立即做出了改善。

如图:

四、点评

改善前:作业员左手扶住产品,右手用力压订书器,每分钟装订15个。

改善后:对订书器进行简单改装,让原来空闲得脚起到原来右手的装订作用,解放了右手。

现在,每分钟装订27个!。

IE生产效率改善与流程优化案例

生产管理研修班专用培训教材

生产管理研修班专用培训教材

6大防错案例分析

生产管理研修班专用培训教材

案例应用:

1.鸡蛋之隔层装运盒减少搬运途中的损伤.(缓和原理)

2.设立多层之检查方法,考试后检查一次看看,有没有犯错的地方.(保险原理)

3.自动消防洒水系统,火灾发生了开始自动洒水灭火.(警告原理)

4.汽车之安全带,骑机车戴安全帽.(保险原理)

2、作业员责任很小,已够努力 如厕/休息仅各占5%左右 已是世界性宽放水准范围内

3、停工待料占11%,为何?

生产管理研修班专用培训教材

IE十大手法之七 — 搬运法

从到

料 件

搬运 者

容 器

用 车

重量

距 离

时间

次 数

改善 重点

生产管理研修班专用培训教材

IE十大手法之八 — 提案法(工作改善)

题目:油品加注 机的改善

程式时间

6

2

F5 开机

7

2 .9 7

取出M /B

8

4 .9 7

拆治具(C P U )

9

4 .2 2

目檢,SFIS

10

2 .5 5

盖测试章

11

1.3 7

放M /B 于输送帶

C ycle tim e(秒) (A ) 15 1.76

O P 时间(秒)

(B )

3 6 .9 2

人机比例

C = A /B

4 .11

观测事象 有效作业 准备作业 不良重制重修

休息 如厕/喝茶

交谈 停工待料 机台故障

比率% 29 20 14 4 5 5 11 4

生产管理研修班专用培训教材

IE七大手法应用案例

精选PPT

13

6.五五法案例(2)

▪ 严格分析所记录的全部事实。采用提问技术对所记录的全部事实逐项提问。 ▪ 对步骤3的“操作”进行提问

❖ 问:完成了什么?是否必要?(What) ❖ 答:选取比需要稍长的橡皮管。该操作为保证需要所必须。 ❖ 问:为什么? ❖ 答:怕在柜台上量时不够长,故必须选择稍长的橡皮管。 ❖ 问:有无其它更好的办法? ❖ 答:可能有,假如能够储存各种不同长度的管子。 ❖ 问:何处做?(即在什么地方锯)(Where) ❖ 答:在柜台上。

精选PPT

4

装配螺栓与垫圈的动素程序图(原方法)

操作者左手的动作

伸向4号箱中的螺栓 从4号箱中选出并握取一个螺栓 带螺栓到桌子的中心部位 持住螺栓

带已完成的装配件到5号箱 放开装配件

操作者右手的动作

伸向3号箱中的锁紧垫圈 从3号箱中选出并握取一个锁紧垫圈 带锁紧垫圈到桌子的中心部位 定好锁紧垫圈装上螺栓的位置并装配在螺栓上

上锯。

❖ 问:有无其它更合适的时间锯? ❖ 答:似可在最初于铁架处取管子时锯,或事先锯好最常用的各种尺

寸的管子。

精选PPT

15

6.五五法案例(4)

❖ 问:由谁做?(由什么人来锯)(Who)

❖ 答:由发料员锯。

❖ 问:为何要发料员锯?

❖ 答:仓库没有其他人。

❖ 问:有无其他更合适的人锯?

❖ 答:如果由具有锯切经验的专人来锯可能更好。

改善后换模流程

加工 找新模板

完工处理

卸模板

清理机台

完工处理

加工

装刀具

寻边

装模板

在上一个工件加工完成之前把新的待加工模板找好﹐清理机台后直接装新模板﹐ 可缩短换模作业时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Speed (pcs/person/shift) 9000

Note

Before Project Aging Before Project

2000

16000

1 worker with 2 machines 2 worker with 3 machines

3250

26000

Confidential

IE&IT, September 04, 2009

(第12天) 高频检验

漏气=O

转入其它OEM市场

HF in 12th day

返工检验 NO

质量部放行 YES 包装区

Release

Confidential

IE&IT, September 04, 2009

5

Process Steps

P21WS inspection

Appearance (100%)

Increase the efficiency of inspection in the quarantine area by optimizing the inspection flow P21WS

Yang zhiyong IE&IT September 04, 2009

Summary

Project description:

IE&IT, September 04, 2009

14

Effective Motion

• Effective motion (Valuable motion) Appearance inspection is the only effective motion • The number of motions Appearance Moving waiting

Burning(100%)

HF(100%)

Aging (100%)

1

Searching Trolley (1%) Searching Trolley (1%) Searching Trolley (0.5%)

2

Searching Trolley (1%)

Moving the trolley (2%)

Aging

Operators A,B

HF waiting A2

A3

Aging waiting area A4

24h quarantine area A1

Appearance waiting area A5

Trolley with bulbs Trolley in inspection

Confidential

Trolley after inspection

IE&IT, September 04, 2009

9

A - Phase

1 Appearance

Operation Process Analysis Motion Study Layout 2 Aging

Man-Machine operation Analysis

Products from p21ws line Paper cards

24th hour Burning 2nd day HF 5th day burning

Inspected products

Suppliers

P21ws line

7th day HF aging

Customers

Packing process

(第2天) 高频检验

漏气PPM <200

漏气 PPM≥200

转入其它OEM市场

(第7天) 通电检验

不亮=0

不亮≠O

转入其它OEM市场

Burning in 7th day

(90秒) 老练检验

不亮=0

不亮≠O

转入其它OEM市场

Aging

外观检验

Visual inspection

漏气≠O

高频检验后的废品经分析 后是因为杜镁丝气泡和有 慢性漏气危险的玻璃炸裂 引起,则0通过,1不通过.

Paper card supplier

12th day HF

Project Scope: Full inspection process in quarantine area on p21ws

Confidential

IE&IT, September 04, 2009

3

Project charter

Can’t change the burning motion

Confidential

High HF efficiency

IE&IT, September 04, 2009

6

Efficiency Before Project

Speed (pcs/person/hr) Appearance Before Project 1125

Confidential

IE&IT, September 04, 2009

10

A - Phase

Operation Process Analysis 1 Appearance

Motion Study

Layout

Confidential

IE&IT, September 04, 2009

11

Process Analysis for Appearance Inspection

Burning Inspection (94%) HF Inspection (91%)

Data Record (2%) Moving Trolley to next point (1%)

Data Record (5%) Moving Trolley to next point (1%)

Data Record (1%) Moving Trolley to next point (1%)

Operation Table

Trolley

Turn left to take the tray

Kaizen Solution

Confidential

IE&IT, September 04, 2009

19

2

Aging

Man-Machine operation Analysis

Confidential

1

Step

Issue1: Step 4 takes up 79% of total time Issue2: Step 3,step5 and step 6 takes up 5% of total time respectively

Confidential

IE&IT, September 04, 2009

NO body use this rejects boxes because of inconvenience

Operation Table

Operation Table

Reject boxes

All Rejects will be putted in the box and be classified after inspection ( spend mote time)

IE&IT, September 04, 2009

16

A - Phase

Process Analysis

Motion Study

Layout 1 Appearance

Confidential

IE&IT, September 04, 2009

17

Layout

Re -layout

Reject boxes

Confidential

IE&IT, September 04, 2009

4

Inspection Process of P21WS(IP)

稳定24小时

流程process

(24小时后) 通电检验

不亮≤2支 PPM104

不亮≥3支 PPM156

Burning in 1st day

转入其它OEM市场

检验图示picture HF in 2nd day

IE&IT, September 04, 2009

20

Man-Machine Operation (2 workers/ 3 Machines)

Confidential

IE&IT, September 04, 2009

21

operator 甲 time(sec.) auto/separate associate waiting total 70 85 115 270 % 26% 31% 43% 100% 乙 time(sec.) 70 85 115 270 % 26% 31% 43% 100% A time(sec.) 220 40 10 270 % 81% 15% 4% 100%

Kaizen Solution

Confidential

IE&IT, September 04, 2009

18

Layout (cont.)

Re -layout

Operation Table Trolley 1200 Moving Route Trolley

The worker needs to turn back and walks some steps to get the tray from the trolley Re-lay the trolley: The trolley will be fixed on the left hand of the table

Confidential

Routing of operator moving Routing of Trolley moving