用参考刀具来二次开粗

二 IPW二次开粗的定义

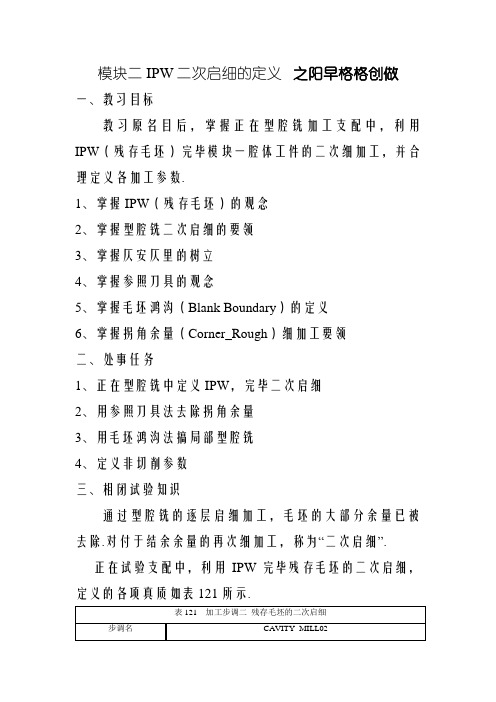

模块二 IPW二次启细的定义之阳早格格创做一、教习目标教习原名目后,掌握正在型腔铣加工支配中,利用IPW(残存毛坯)完毕模块一腔体工件的二次细加工,并合理定义各加工参数.1、掌握IPW(残存毛坯)的观念2、掌握型腔铣二次启细的要领3、掌握仄安仄里的树立4、掌握参照刀具的观念5、掌握毛坯鸿沟(Blank Boundary)的定义6、掌握拐角余量(Corner_Rough)细加工要领二、处事任务1、正在型腔铣中定义IPW,完毕二次启细2、用参照刀具法去除拐角余量3、用毛坯鸿沟法搞局部型腔铣4、定义非切削参数三、相闭试验知识通过型腔铣的逐层启细加工,毛坯的大部分余量已被去除.对付于结余余量的再次细加工,称为“二次启细”.正在试验支配中,利用IPW完毕残存毛坯的二次启细,定义的各项真质如表121所示.定义项参数做用步调组NC_PROGRAM指定步调归属组使用几许体MILL_GEOM001指定MCS、加工部件、毛坯使用刀具MILL_D16R2指定曲径16底半径R2圆鼻刀使用要领MILL_ROUGH指定加工历程余量加工操做建剪鸿沟部件底里进一步拘束加工范畴切削办法“跟随周边”决定刀具走刀办法切削步距刀具曲径的35%决定刀具切削下出距离切削层决定层加工量进刀/退刀传递办法:仄安仄里定义刀具正在仄安仄里上变化躲躲Clearance Plane:Zc=15定义仄安仄里下度切削包涵:处理中的工件:使用3D决定IPW(残存毛坯)参照刀具不需设定已定义进给率转速S=2500rpm决定刀轴转速进刀速度F=400第一刀速度F=400步进速度F=600切削速度F=800横越速度F=1500退刀速度F=1500定义加工中各历程速度(数值仅做参照,简曲加工根据机床功率、部件资料、刀具典型及加人为料去指定.)其余按默认值“二次启细”的要领也是采与型腔铣,果此支配步调不妨参照模块一.1、“仄安仄里”的树立步调正在型腔铣刀具路径隐现中,蓝色线为变化历程,即刀具由目前层加工完毕后变化到下一层的路径.“二次启细”中为仄安起睹,定义那个变化历程正在适合的下度会格中仄安.最先正在型腔铣主界里的“非切削移动”中树立传递办法为仄安仄里.如图121所示.图121传递办法树立而后“仄安树立选项”中树立仄安仄里的简曲位子.定义ZC值为15.图122“躲躲”对付话框图123仄里子功能对付话框注意:仄安仄里是以WCS坐标系去决定位子.注意:如果不定义仄安仄里,则使用一个默认的仄安仄里.对付于仄里铣,默认仄安仄里为部件几许体与毛坯几许体、查看几许体之中较下的仄里加上二倍的笔曲仄安距离;对付于型腔铣,默认仄安仄里为默认的最下切削层(即部件几许体与毛坯几许体之中较下的仄里加上毛坯距离值.)、查看几许体与用户定义的最下切削层之中最下的仄里加上二倍的笔曲距离.2、多个加工支配的模拟切削型腔铣“二次启细”加工完毕后,不妨与前一步型腔铣共共完毕模拟切削.正在支配导航器中采用“CAVITY_MILL01”加工支配,而后按住键盘的“Ctrl”键再采用“CAVITY_MILL02”,此时选中了二个加工支配,面打“加工支配”工具条“确认刀轨”,2D模拟加工的截止如图124所示.图124 2D模拟加工截止四、相闭表里知识1、IPW观念型腔铣“二次启细”中并不定义毛坯,那么此时的毛坯是由系统估计给出的;即前一步型腔铣加工中,用“MILL_D20R4”刀具加工毛坯,死存偏偏置0.35mm加工余量的部件后所结余的真体形状;则把前一加工所结余的历程毛坯称为IPW“残存毛坯”.要得到“残存毛坯”不妨分二步:步调一:前一加工支配与原次加工支配正在共一“加工几许体”下.比圆“CAVITY_MILL01”与“CAVITY_MILL02”的使用几许体皆是“MILL_GEOM001”.步调二:正在原次加工支配中“切削”选项“处理中的工件”树立为“使用3D” 如图125所示.图125 “切削”选项定义IPW正在“切削”选项中搞如上定义后,“主界里”的加工几许体隐现出“前一个IPW”,如图126所示.图126 加工几许体隐现面打“前一个IPW”隐现如图121所示,原次型腔铣加工支配中针对付该毛坯举止加工.残存毛坯图121“前一个IPW”隐现2、拐角余量(Corner_Rough)细加工为了普及切削效用,常常皆采用曲径大的刀具举止启细加工,那么正在小于刀具半径的拐角处必定会留住已加工天区.比圆图128所示的工件,型腔四里拐角为R6,如果以Ø25仄底刀搞初刀切削,则会正在拐角留住余量R12.5R6.图128 示例工件图要单独去除拐角处所结余的余量,不妨采与UG CAM提供的“Corner_Rough”拐角余量细加工支配.步调如下:最先采用“加工死成”工具条中“创制加工支配”下令,正在典型中采用“mill_contour”.子典型中采用第四项“Corner_Rough”(拐角余量细加工).而后正在“Corner_Rough”加工支配对付话框中树立如图129所示.图129 “Corner_Rough”加工支配对付话框部件采用所有工件,对付于型腔天区毛坯无须采用.闭键是正在参照刀具中采用启细时所使用的曲径Ø20的MILL_D20R4刀具,其余按普遍的型腔铣加工树立. 死成的刀具轨迹如图1210所示.图1210 拐角余量细加工轨迹3、统制几许体:切削层型腔铣加工支配是2.5轴疏通办法,即正在每一层中刀具是做仄里切削疏通.“切削层”便是为多层切削指定仄止的切削仄里与切削范畴.对付话框如图1216所示.仅加工拐角余量自动增加范畴脚动增加范畴简单范畴拔出范畴编写目前范畴简略范畴图1216“切削层”对付话框切削层的定义主要掌握以下观念:✧系统鉴于部件与毛坯几许体自动增加一个大范畴(最下到最矮),其间由火仄里分隔为若搞小范畴,且火仄里为必加工仄里.✧切削层由切削范畴深度与每一刀局部深度定义.✧每个范畴包罗二个笔曲于刀轴的仄里,去定义切削的资料的量.✧一个支配不妨定义多个范畴,每个范畴由切削深度匀称天仄分.为了使型腔铣切削后的余量匀称,不妨定义多个切削范畴,每个切削范畴的每层切削深度不妨分歧.如图1211所示为“切削层”定义多范畴切削的真例.斜里下度定义为范畴1,每层切削量大;而圆角部分定义为范畴2,每层切削量小,那样不妨包管加工完毕所结余的层余量匀称,便于以去的半细加工的支配.大圆角图1211 “切削层”定义多范畴切削真例5、统制几许体:面1)预钻孔进刀面常常搞型腔铣细加工时,统制刀具移背型腔大概型芯的办法是通过自动进退刀,采与斜线大概螺旋下刀.对付于腔体的初初加工往往采与预钻孔办法,即正在加工工序中预先正在符合的位子钻出大于铣刀曲径的孔,而后正在孔核心下刀再举止仄里切削,示比圆图1218所示.图1218预钻孔进刀面示例采与预钻孔进刀面办法笔曲下刀,不妨预防刀具正在下刀时底刃所受的冲打,有好处革新切削条件.注意:✧已定义深度值,则预钻孔进刀面效用于每十足削层.✧正在目前层中的刀具轨迹是以预钻孔进刀面为启初,随即移背硬件估计的切削天区的起面启初切削.2)切削天区起面切削天区的起面不妨正在多天区型腔加工中,为每个天区指定切削起面,预防圆弧进刀时,正在型腔的拐角处进刀.6、切削参数公好(Tolerance)公好定义了刀具偏偏离本质整件的允许范畴,公好值越小,切削越准确,爆收的表面越光逆.切削“内公好”,树立刀具切进整件时的最大偏偏距,称为切进公好(大概内公好).切削“中公好”,树立刀具切削整件时离启整件的最大偏偏距,称为切出公好(大概中公好).公好示比圆图1219所示.图1219 公好示意本质加工时应根据工艺央供给定加工细度.比圆,正在举止细加工时,加工缺面不妨树立稍大,以便系统加快运算速度,步调少度也不妨较短,进而收缩加工时间,普遍不妨设定到加工余量的10%~30%;而举止细加工时,为了达到加工细度,则应缩小加工缺面,普遍去道加工细度的缺面应统制正在小于标注尺寸公好的1/5到1/10.注意:正在树立公好时,不妨树立中公好与内公好的其中一个树立值为0,但是不克不迭把中公好与内公好的值共时树立为0.步调估计时不妨设定较大的公好值举止步调的初算,以较短的时间死成刀具路径,查看所死成刀具路径的切削范畴、切削办法是可合理.确认后,再改小公好值,沉新估计死成正式的步调.1、切削参数加工余量余量选项树立了目前支配后资料的死存量,大概者是百般鸿沟的偏偏移量.1)部件余量:是指正在目前仄里铣削中断时,留正在整件周壁上的余量.正在搞细加工大概半细加工时必须留一定部件余量,以便细加工时使用.部件余量如图1220所示.2)部件底部里余量:是指完毕目前加工支配后死存留腔底战岛屿顶的余量,如图1220所示.图1220 部件余量示意注意:部件正里余量是沿刀轴的法背丈量,即火仄目标估计的数值,示比圆图1221所示.图1221 部件余量示企图3)毛坯余量:切削时刀具离启毛坯几许体的距离.它将应用于那些有着相切情形的毛坯鸿沟,示比圆图1222所示.图1222 毛坯余量示意4)毛坯距离:为了产死毛坯几许体,正在整件的鸿沟上大概整件几许形骸上树立的偏偏置距离.大概者称为铸制毛坯.注意:毛坯余量应用于毛坯几许体;毛坯距离应用于整件几许体.5)查看余量:是指刀具与已定义的查看鸿沟之间的余量,示比圆图1223所示.图1223 查看余量示意6)建剪余量:是指刀具与已定义的建剪鸿沟之间的余量,示比圆图1224所示.图1224建剪余量示意。

在ug中,残料开粗我们一般有三种方法(InUG,remainedroughwegeneral..

在ug中,残料开粗我们一般有三种方法(In UG, remained rough we generally have three kinds of methods)In UG, remained rough we generally have three kinds of methods:1. reference cutters2. application IPW3. use layer based functionalityI. reference tool:The tool is usually used to refer to the tool first rough machining of parts, the use of reference tool two times thick, the system will calculate the remaining reference tool specified for cutting the material, and then the rest of the material as defined in the current operation of the cutting area. Using a reference tool for two times roughing, similar to other "cavity milling", but it is limited to cutting in the corner area. When using a reference tool for two turns, the reference tool must be larger than the diameter of the tool in use.A. Good points:1. fast calculation. The use of reference tools two times to open coarse ratio, with IWP or 3D for two times to open rough calculation, fast, less memory.2., there is no dependence. Use the reference tool two times to open the rough, do not need and rough processing in the sameprogram male parent group, do not need to define the geometry male parent group. No relevance, easy to edit and modify cutting parameters.3., the calculated knife rail ratio is refreshing.B. disadvantages:1. will not consider the narrow one step in the processing of coarse materials.For example, we use spiral knife in the more narrow place, often have to set the minimum coil diameter, so the narrow place is not to go, leaving the remainder. If there is danger of reference tool, on the knife, because the reference tool will not take into account the spiral sword to scrap.C. uses the reference tool two times to open the roughing technique:1., you can choose a larger than roughing tool. Hypothetical reference tool is tool calculating system, select the reference tool, the tool can choose appropriate higher than the actual rough machining, such processing safety, easy cutting tool in small angle, can guarantee two times rough smoothly.2., you can choose greater processing tolerances than rough machining. Using the reference tool two times to open rough, you can choose more than the previous rough machining tolerances, you can reduce the number of empty knives.3., the correct set of "minimum material thickness", set a smaller material thickness, you can reduce the number of empty knives, speed up two times to open thick.Two. Use layer based process model IPW two times to open roughA. advantages:1., a layer based process model, IPW, can efficiently cut the corners and stepped surfaces left in previous operations.2. the process model based on layer IPW, when processing simple components, the tool track processing time is significantly reduced compared with the 3D process model, and the time required to process large complex parts is greatly reduced.3., you can use larger tools in rough machining to complete deep cutting, and then perform the same tool in subsequent operations to complete very shallow cutting to clear the stepped surface.The 4. cutter path is more regular than the 3D process model IPW.5., you can combine a number of rough machining operations to allow roughing and two roughing of a given cavity to further automate the process.B. disadvantages:1. calculate the rail time faster than the reference knife,slower than the 3D.TwoCompared with 3D, the reference object of the two algorithms is different: the layer IPW is the 2D margin, and the 3D is the 3D margin.C. notes:1., the use of process model IPW must not be placed under the NONE program parent group, requiring special attention. Because in the "visual" and "cavity milling" in the NONE program group in the parent body will be ignored, so if you try an operation in the NONE parent group in the new tool path generation, and set up a "process model" option, according to the rough geometry input "process model" use the original definition, so the operation is still rough, but not two times rough.2. when working model IPW must be placed in the same male parent group as rough processing. The system will generate a small flat body based on the previous tool path, and the current operation will take this micro plane as a blank for two times.3. when using the process model IPW, you must use smaller tolerance values. The tool used should be less than or equal to the roughing tool.D. uses the process model IPW to perform two roughing techniques:1. using and displaying the 3D process model requires a large amount of memory to create the Xiaoping surface. To reduce memory usage and reuse Xiaoping surfaces, you can step down to create the 3D process model IWP and save it in separate component files. Right after the rough machining tool path generation, path selection simulation --Generate IPW option is set to "good" -- to save IWP as a first component complex, 2D path simulation is created, you can create a "process model" Xiaoping surface, then will create a small plane to save the corresponding layer. When needed, the "three dimensional process model" and Xiaoping face can be used as blank to carry out "cavity milling" and finish two times of roughing. This saves memory, since the small plane model does not continue to reside in memory after use, and can be reused as long as the operation is up to date. Through this method, two times of roughing, no dependence on rough machining, relatively independent, easy to modify.2., the correct set of "minimum material thickness", set a smaller material thickness, you can reduce the number of empty knives, speed up two times to open thick.Three. Use 3D process model IPW two times to open roughA. advantages:1., the 3D process model is used as the billet geometry in the cavity milling process to process an area according to the current state of the actual workpiece. This will avoid cutting the machined area again.2. displays the previous 3D, process model, and generated 3D process model in the actions dialog box"3. using 3D IPW process model of a crude tool without fear of overload, don't worry about where no clear, do not consider what remained too much by a process, without considering the definition of blank.B. disadvantages:1. use 3D process model IPW two times to open rough calculation long time and may produce more empty knife. The operation must be recalculated at the same time that there is a correlation between the upper process and the change of the previous process.Brief summary:1. using the two cutting off of the reference tool is limited to the cutting of the corner area of the remaining material,The calculation speed is quick, and the two roughing is efficient2. and the use of steps of model using IPW and 3D process model and IPW two based on the rough, rough machining residual material as blank two rough, coarse margin evenly after the opening, but the computing time is long, the processing efficiency compared with the reference tool two times lower crude.3., the specific increase in which to adopt, two times to open rough, according to the complexity of the parts, the level of fine machining requirements, flexible use.。

二 IPW二次开粗的定义

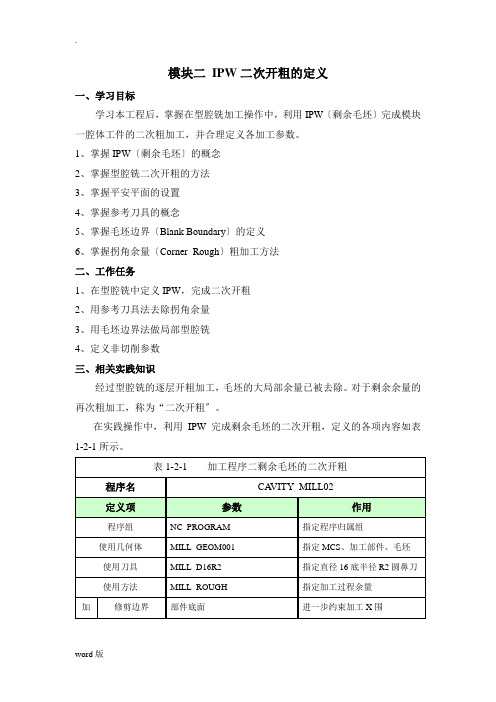

模块二IPW二次开粗的定义一、学习目标学习本工程后,掌握在型腔铣加工操作中,利用IPW〔剩余毛坯〕完成模块一腔体工件的二次粗加工,并合理定义各加工参数。

1、掌握IPW〔剩余毛坯〕的概念2、掌握型腔铣二次开粗的方法3、掌握平安平面的设置4、掌握参考刀具的概念5、掌握毛坯边界〔Blank Boundary〕的定义6、掌握拐角余量〔Corner_Rough〕粗加工方法二、工作任务1、在型腔铣中定义IPW,完成二次开粗2、用参考刀具法去除拐角余量3、用毛坯边界法做局部型腔铣4、定义非切削参数三、相关实践知识经过型腔铣的逐层开粗加工,毛坯的大局部余量已被去除。

对于剩余余量的再次粗加工,称为“二次开粗〞。

在实践操作中,利用IPW完成剩余毛坯的二次开粗,定义的各项内容如表1-2-1所示。

“跟随周边〞“二次开粗〞的方法也是采用型腔铣,因此操作步骤可以参考模块一。

1、“平安平面〞的设置步骤在型腔铣刀具路径显示中,蓝色线为转移过程,即刀具由当前层加工完成后转移到下一层的路径。

“二次开粗〞中为平安起见,定义这个转移过程在适当的高度会十分平安。

首先在型腔铣主界面的“非切削移动〞中设置传送方式为平安平面。

如图1-2-1所示。

图1-2-1传送方式设置然后“平安设置选项〞中设置平安平面的具体位置。

定义ZC值为15。

图1-2-2“避让〞对话框图1-2-3平面子功能对话框注意:平安平面是以WCS坐标系来确定位置。

注意:如果没有定义平安平面,那么使用一个默认的平安平面。

对于平面铣,默认平安平面为部件几何体与毛坯几何体、检查几何体之中较高的平面加上两倍的垂直平安距离;对于型腔铣,默认平安平面为默认的最高切削层〔即部件几何体与毛坯几何体之中较高的平面加上毛坯距离值。

〕、检查几何体与用户定义的最高切削层之中最高的平面加上两倍的垂直距离。

2、多个加工操作的模拟切削型腔铣“二次开粗〞加工完成后,可以与前一步型腔铣共同完成模拟切削。

在操作导航器中选择“CA VITY_MILL01〞加工操作,然后按住键盘的“Ctrl〞键再选择“CA VITY_MILL02〞,此时选中了两个加工操作,点击“加工操作〞工具条“确认刀轨〞,2D模拟加工的结果如图1-2-4所示。

热处理后开粗方法汇总

热处理后开粗方法汇总

在模具加工中,经常有大型的模具或者热处理的模具要进行二次加工,比如大型原身留模具先开粗留3MM左右做导柱孔然后光刀,热处理留0.5MM余量后光刀。

那我们二次加工采用什么方法用开粗,如果方法不合理容易断刀或者刀具损耗快,如下为大家汇总一下二次加工的开粗方法。

1方法一,简单的工件没有曲面平坦区域采用平面+等高加工,如下图:

2方法二,平坦区域过多的非平面区域用二次开粗的基于层或者3D IPW加工,开粗就会比较到位,后续刀具加工不容易损刀,如下图:

3方法三,用前面开粗加工完生产生的小平面体作为毛胚进行加工,与基于层或者3DIPW一样安全,如下图:

4方法四,用部件偏置作为毛胚材料进行加工,如下图:。

powermill二次开粗一些参数设置

powermill⼆次开粗⼀些参数设置上节我们讲了开粗命令,这⾥我们讲⼀下⼆次开粗命令你可以选择模型区域清除命令(我们常说的开粗命令),也可以选择模型残留区域清除(也就是我们经常所说的⼆次开粗命令)那么我们这⾥再来讲⼀下⼆次开粗命令,,我们只需要开粗命令这⾥选上,他⾃动就会变成⼆次开粗命令,如下图所⽰其实我们这⾥的参数跟开粗是⼀模⼀样的,只是这⾥多出来⼀个残留加⼯,那么我们主要就讲⼀下这⾥的残留加⼯.很多的⼈都不是很明⽩.那么我们主要就讲⼀下,这⾥的⼆个点,很多的⼈都不是很明⽩.第⼀点就是我们的残留加⼯⽅式,也就是我们所需要参考的残留加⼯⽅式有参考⼑具路径,和残留模型,如果是参考⼑具路径的话,我们肯定是必须有⼀条开粗的⼑路来让我们做参考,只能是开粗的⼑路,别的⼑路是没有办法进⾏参考的.那么我们想参考哪个就选择哪条⼑路就可以了,但是不能选择⾃⾝这条⼑路..还有就是参考残留模型加⼯,参考残留模型加⼯,⾸先必须新建⼀个残留模型,,通过下⾯这个图,右健新建就可以了,产⽣残留模型就可以新建⼀个残留模型出来.⼀般情况我们都可以进⾏默认参数的设置当然也可以跟据⾃⼰的需求进⾏设置,如下图这些,在残留模型⾥⾯没有添加任何的⼑路的时候,我们就可以进⾏设置,如果添加了,⼑路的话,他的公差,和⾏距就不能进⾏更改了.我们的残留模型可以跟据我们的需求可以建很多个,,我们需要参考残留模型的话,我们只需要把我们想要参考的⼑路添加到残留模型⾥⾯就可以了.可以添加很多的⼑路,我们需要参考哪个,就激活哪个就可以了.你想参考哪个,就对应着名字,⾃⼰选择..选择之后,还有⼀点需要注意的就是,,这⾥我们激活哪个⼑路,我们就参考的就是哪条⼑路,⽽我们参考⼑具路径是选择哪个⼑路就参考的就是哪条⼑路,,需要注意⼀下.你可以激活1或激活2都可以..这⾥可能需在⼤家理解⼀下,当然我们也可以把把这⾥的⼑具1和2都进⾏计算出来,观察⼀下我们的残留模型当前的⼀个余量情况..那么下⾯我们再讲⼀下以下两个公式是官⽅的,不是我想出来的.检测材料厚于:round(max(tolerance*2;thickness/3);3)这⾥的值我就⼤⾄的解释⼀下吧,仅公供参考round(max(tolerance*2;thickness/3);3)在tolerance*2和thickness/3 中间取⼀个最⼤的值后⾯这个3代表的⼩数的位数tolerance*2公差*2thickness/3余量/3然后在这⼆个数之前取⼀个最⼤的,四舍五⼊取3位⼩数说个最简单的记法吧,⼀般公差我们都会设得很⼩,⼀般就看余量就可以了,就是余量的1/3给0.3余量,这⾥就设0.1官⽅的应该⽐较准确的,但是很多的时候,我们都是以⾃⼰的经验来设这⾥的值..扩展区域:2*AreaClearance.Rest.ThresholdThickness这⾥就⽐较简单了,检测材料厚于的2倍..⽐如我们上⾯设0.2 那么这⾥设0.4就可以了.让我们的加⼯范围更合理,,这些都搞懂了,powermill的⼆次开粗,应该就没有什么⼤的部题了还有就是下⾯这⼀点,很多的朋友经常⼆次开粗,算不出⼑路来,就是因为下⾯这⾥没有勾上,,⼀定要记住,如果你的⼑路,所有的地⽅都没有问题,⽑胚也对的,边界也对的,但是就是算不出⼑路来,那么你就需要来看⼀下,是不是这⾥没有选上.。

开粗-清角-精光-余量设置

二、编程注意事项1.对于从半空腰,进行二次开粗清角的直壁零件,侧面留余量要比一次开粗的单边多方0.05---0.1,如一次开粗侧面0.3,二次开粗侧面0.35;2.精光侧面的时候,底面留0.05mm,精光底面的时候,侧面避让0.05mm;3.陡峭面和平坦面的分割点。

一般以30度为分界点;4.球刀半精加工步距在0.3左右,精光0.15左右,以R4刀具为分界点,刀具大了,步距也可以适当加大,刀具小了,步距也要减小;5.加工余量:(1).开粗:侧面0.3,底面0.15,内外公差0.05,注意二维直壁零件不用设置内外公差;(2).半精加工:侧底面都为0.1;(3).精加工留的余量及公差:①.标有严格公差的如100±0.05、¢20+0.050的二维零件,精加工侧面留0.1mm,在非切削移动里边加刀具半径补偿,通过机床刀偏半径一点一点调试补偿保证尺寸;②.如果是自由公差,侧面余量为-0.05左右,槽直接往大里干,外形往小里干,因为槽一般要大,便于其它零件放进去,外形一般要往小的干,便于放入孔槽里边;③.如果是用三维命令如等高铣加工侧壁,对于自由公差要求的轮廓尺寸,因为负余量会报警,设置为D9.9这样的假刀编程,现场你拿D10的刀具加工;④.如果精加工曲面,侧底面余量为0,公差为0.01,要求更高的为0.005,;⑤.对于加工三维模具的R小球刀精加工清跟,余量留0.03---0.05左右,注意余量不能为0,否则看上去根部像过切;⑥.二维中沿形状斜进刀充当精加工切削,属于三轴联动,内外公差设置为0.005左右,否则轮廓精度会明显失真;1.开粗系列中的第三次开粗常用参考刀具清角,这样只在交角部位生成刀路,刀路看上去清爽:因为如果继续使用3D追踪残料,生成的刀路比较多且凌乱(平坦的曲面也有刀路因为像小楼梯的台阶的残料它也要追踪),而且刀具越小,开粗系列次数越多,刀路的计算时间越慢;2.开粗系列中的第三次开粗常用参考刀具清角注意事:参考刀具要适当放大,这样会更安全一些,但这不绝对安全,对于此封闭区域,存在着未知的安全隐患,通过2D实体模拟加工中的IPW碰撞可以检测此参考刀具的设置大小是否合适,是否会在下刀的时候G00撞到残料上。

UG二次开粗的应用与技巧

UG二次开粗的应用与技巧在UG中,残料开粗我们一般有三种方法:1.参考刀具2.应用IPW3.使用基于层的功能一.参考刀具:参考刀具通常是用来先对零件进行粗加工的刀具,使用参考刀具进行二次开粗,系统将计算指定的参考刀具进行切削加工后剩下的材料,然后将剩下的材料作为当前操作定义的切削区域。

使用参考刀具进行二次开粗,类似于其它“型腔铣”,但它仅限于在拐角区域的切削加要。

使用参考刀具进行二次开粗时,先择参考刀具必须大于当前使用中的刀具直径。

A .优点:1.计算速度快。

使用参考刀具二次开粗比用IWP或3D进行二次开粗计算速度快,占用内存少。

2.没有依赖性。

使用参考刀具二次开粗不需要和粗加工放在同个程序父本组下,不需要定义几何体父本组。

没有关联性,便于编辑和修改切削参数。

3.计算出来的刀轨比效清爽。

B.缺点:1. 不会考虑上一步粗加工中的狭窄残料。

比如我们在比效狭窄的地方使用螺旋下刀,往往要设定最小螺旋直径,这样一来狭窄的地方就下不去,留下了残料。

如果用参考刀具,就有踩刀的危险,因为参考刀具是不会考虑到螺旋下刀下不去的残料。

C.使用参考刀具二次开粗的技巧:1.可选择比粗加工大的刀具。

参考刀具只是系统计算时的假想刀具,选择参考刀具时,可以选择比实际粗加工适当大一些的刀具,这样加工安全性好,刀具不易切削入小角中,能够保证二次开粗顺利进行。

2.可选择比粗加工更大的加工公差。

使用参考刀具二次开粗可以选择比上一道粗加工更大的加工公差,可以减少空刀的次数。

3.正确的设置“最小材料厚度”,设置较小的材料厚度可以减少空刀的数量,加快二次开粗的速度。

二.使用基于层工序模型IPW二次开粗A.优点:1.基于层的工序模型IPW可以高效地切削先前操作中留下的弯角和阶梯面。

2.基于层的工序模型IPW加工简单部件时,刀轨处理时间较3D工序模型显著减少,加工大型的复杂部件所需时间更是大大减少。

3.可以在粗加工中使用较大的刀具完成较深的切削,然后在后续操作中作用同一刀具完成深度很浅的切削以清除阶梯面。

开粗-清角-精光-余量设置

二、编程注意事项1.对于从半空腰,进行二次开粗清角的直壁零件,侧面留余量要比一次开粗的单边多方0.05---0.1,如一次开粗侧面0.3,二次开粗侧面0.35;2.精光侧面的时候,底面留0.05mm,精光底面的时候,侧面避让0.05mm;3.陡峭面和平坦面的分割点。

一般以30度为分界点;4.球刀半精加工步距在0.3左右,精光0.15左右,以R4刀具为分界点,刀具大了,步距也可以适当加大,刀具小了,步距也要减小;5.加工余量:(1).开粗:侧面0.3,底面0.15,内外公差0.05,注意二维直壁零件不用设置内外公差;(2).半精加工:侧底面都为0.1;(3).精加工留的余量及公差:①.标有严格公差的如100±0.05、¢20+0.050的二维零件,精加工侧面留0.1mm,在非切削移动里边加刀具半径补偿,通过机床刀偏半径一点一点调试补偿保证尺寸;②.如果是自由公差,侧面余量为-0.05左右,槽直接往大里干,外形往小里干,因为槽一般要大,便于其它零件放进去,外形一般要往小的干,便于放入孔槽里边;③.如果是用三维命令如等高铣加工侧壁,对于自由公差要求的轮廓尺寸,因为负余量会报警,设置为D9.9这样的假刀编程,现场你拿D10的刀具加工;④.如果精加工曲面,侧底面余量为0,公差为0.01,要求更高的为0.005,;⑤.对于加工三维模具的R小球刀精加工清跟,余量留0.03---0.05左右,注意余量不能为0,否则看上去根部像过切;⑥.二维中沿形状斜进刀充当精加工切削,属于三轴联动,内外公差设置为0.005左右,否则轮廓精度会明显失真;1.开粗系列中的第三次开粗常用参考刀具清角,这样只在交角部位生成刀路,刀路看上去清爽:因为如果继续使用3D追踪残料,生成的刀路比较多且凌乱(平坦的曲面也有刀路因为像小楼梯的台阶的残料它也要追踪),而且刀具越小,开粗系列次数越多,刀路的计算时间越慢;2.开粗系列中的第三次开粗常用参考刀具清角注意事:参考刀具要适当放大,这样会更安全一些,但这不绝对安全,对于此封闭区域,存在着未知的安全隐患,通过2D实体模拟加工中的IPW碰撞可以检测此参考刀具的设置大小是否合适,是否会在下刀的时候G00撞到残料上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A 思路:::先知道工件大小 -- 开粗刀具直径--二次开粗清角直径--要不要再次清角--中光平面----中光外形--光平面,大刀小刀光外形凸或凹 --清角光刀--锣基准角和模具编号--锣流道和排气槽

B 利角部位和碰穿插穿部位要延伸图延伸不了的怎么处理?{{{{重中之重!!!}}} 有些偏置不了的真的就没辙了。

哎!!!!

!!!! 不用便置的话锣出来可以吗?~~~~~~~~~~~~~~~~~ ~~~~~~~~~~~~

封图的时候都有哪些技巧?有些图的小缺口不好封也不知道怎么处理,直接做箱体又有地方锣不到位了。

有的图封的时候封出破面了。

就想缺了有个口子像是一个小缺口完全透明的那种,那样的图拿来写刀路的话那个缺口刀会锣进去吗?要是锣进去的话是很可怕的。

要是有一点小破面没发现呢?

C 什么情况下不能用参考刀具来二次开粗的而要用过程工件IPW 是工件过于复杂的工件?还是在自动最小斜面长度留有百分之三十的时候就要用IPW来开粗呢?

D 是不是没有哪种二次开粗方式是最好的要因图而异?

E 参考刀具的直径是按侧壁的圆角大小来给吗?如用30的刀开粗侧壁圆角最大是R5那么参考刀具就要参考40吗?

钢件加工。

把工件中心移动到原点,设置安全高度。

单边的话移到相应的边上,分析工件的大小决定用什么刀具把不加工的区域给封住。

1 .分析缺口和R角的大小再决定用多大直径的刀具开粗,一般优先考虑用飞刀开粗。

30R5 下刀量0.5左右要是材料硬度高的0.45或0.4 。

要把工件的外形偏大 3 MM 左右。

留余量0.5 底部余量0.3 在侧壁加最大4MM 最小2MM的圆角这样在有圆角的地方就可以避免弹刀。

工件要是加工深度超过110MM 的话尽量分两段程序免得刀具过长而增加加工难度。

用安全高度跳刀

凹的工件一般都由内往外锣,凸的工件就由外往内锣。

2. 参考刀具二次开粗清角用多大的刀具加工。

一般 12 10 8 6 下刀量0.25 0.2 0.15 部件的余量要大于一次开粗时留的余量以免擦恻壁导致断刀。

看情况要不要在恻壁加圆角。

一般用先前平面跳刀有的小缺口二次开粗可以直接用等高可以锣的就不用参考刀具节省时间。

3. 中光平面底面留0.05余量光刀侧面余量要比开粗时多0.05左右,光平面选面时要分开

尽量一个面一个操作。

把上一个操作复制重新选要加工的平面就可以。

4.用等高操作中光外形。

如有小斜度的曲面就先用R刀平行铣中光,以免平底刀直接踩刀。

留余量0.06-0.1MM 。

有弧面斜度小的面先用平刀等高后再用R到平行铣。

5.光平面余量为零有碰穿位的话要留余量0.03左右曲面也一样要留,直接复制中光的操作改底部余量为零就可以。

6. 等高光外形,有利角面的要把操作分开并延长面0.3-0.5MM两个操作各铣一边成利角。

也要一个区域一个操作的分开。

要是刀具太长就要分段铣,大直径刀具铣深的地方再用小直径刀具清角。

7.淬火工件看是否要留工艺台以方便后工序加工。

有些R角区域可以直接的用和R一样的直径的刀加工。

有些却要小于R的刀具加工。

线割的地方要把图封住不需要加工浪费时间。

拆铜公。

分析高度宽度能不能加工到位。

有些斜度的又很高很大的工件用加长杆的刀头是可以锣到位的,拿不准能不能铣到位?要是能锣到位却拆了个大铜公不是。

斜面的尖角有些能用平到锣到位有些锣不到位拿不准。

有些能够一个大身公的还是拆了好多个小公拿不准。

有些可以直接线割而不用拆多个的地方拿不准。

有镜像A01 A02 的两件东西是拆完了一件A01另外A02就直接镜像过去另存为一个名称吗?那里面的铜公名称全部要改过?导出铜公的时候导出A01的就可以吗?另一块的铜公直接编铜公刀路的时候另存为A02吗?

有时候分割面割不掉的不会处理。

写刀路时偏置面不能偏置的不会处理。

直接片体加厚有斜度的话也不行刀路还是不能延伸。

锣铜公。

铜公用先前平面跳刀一节省加工时间

开粗 -清角-光基准-光斜面-光外形-小刀二次开粗-小R刀等高凹再平行铣底部斜面再更小的清出侧面和底部的小R 一批铜公大小差不多尽量用一样的刀具方便加工免的频繁换刀。

有直身部位的一刀过完而不用等高以节省时间提高效率。

粗公直接复制精公改刀具就可以。

如果有镜像的话就镜像后改程序名再重新生成后处理另存为。

像20*20的小铜公用12的刀开粗就可以直接等高加工而不用挖槽跳刀和绕刀少很多。

宗旨:以最短的时间干出最漂亮的活

效率和安全却一不可

秋风起兮白云飘草木枯黄兮雁南飞

花开堪折直需折莫待无花空折枝

花开年年还是花人过年年还一样吗?

这么久来的一点总结,写的有点乱想到什么写什么相信有些对刚刚接触的朋友来说还是有用的上的经验也有多多疑虑未解有对或不对的忘学有所成的朋友能给我斧正,大谢之。

愿看过和回过我贴的朋友都能学有所成一展抱负找到如意的高薪的好工作。

最后能都能够自己创业拥有自己的一片天地!!!。