家具工厂制程标准贴纸-贴纸质量检验标准

标签、贴纸类材料检验标准(修订版)-精品

5.5.2用游标卡尺测试长宽高是否符合标准要求;

5.6粘性检查(首样确认时必须抽测)

5.6.1将材料平贴于对应产品上,检测是否容易脱落。

5.6.2将标签或贴纸平整的贴在对应产品表面,安排高温烘烤试验。试验条件:温度60℃,时间4H。待试验完毕后,检查标签是否是有变形、起泡、翘起及褶皱等。

5.3.6每批产品/材料必须有出货检验合格报告,报告内容与产品不符一律拒收。

5.4外观检查内容:

5.4.1检查产品材质外形是否是承样一致;

5.4.2检查印刷颜色与内容是否与承样一致,不可有多项、少项、易脱落或错漏现象;

5.4.3产品表面不可有折皱、破裂、粘有杂物、模糊无法识别现象。

5.5结构尺寸检查内容:

7.相关表单:

7.1『进料检验报告』

7.2『进料异常回馈单』

或以下采用全检方式,另有规定的除外。

5.1.2缺陷分类A类致命缺陷B类严重缺陷C类轻微缺陷

5.1.2.1致命缺陷(CRI):能导致危及生命或造成安全状态的缺陷(产品的极重要质量特性不符合规定).

5.1.2.2严重缺陷(MAJ):不构成致命缺陷但可能导致功能失误或降低原有使用功能的缺陷(产品的重要质量特性不符合规定)。

5.3包装检查内容:

5.3.1核对物料、料号、验收入库单、<<样品承认书>>四者品名规格是否一致;

5.3.2外包装是否完好、整洁干净、无脏污、潮湿现象,均有产品标识和日期管控;

5.3.4包装方式与承认要求必须相符,每版数量必须为整数且数量相同,每批只允许一个尾数,不同批次物料应分开放置;

5.3.5不可出现混料或错料现象;

2.适用范围:

标签-贴纸类材料检验标准

ISSUEIEPARTMENT制订单位:品保部ISSUEDATE发行日期:20PP.12.272)检验时间:3〜5s3)检验角度:平面呈90 °,上下左右转动在45°之内4)视力:裸视或矫正视力在1.0以上且无色盲5)检验设备:①游标卡尺②菲林5.3包装检查内容:5.3.1核对物料、料号、验收入库单、<<样品承认书 >>四者品名规格是否一致;5.3.2外包装是否完好、整洁干净、无脏污、潮湿现象,均有产品标识和日期管控;5.3.4包装方式与承认要求必须相符,每版数量必须为整数且数量相同,每批只允许一个尾数,不同批次物料应分开放置;5.3.5不可出现混料或错料现象;5.3.6每批产品/材料必须有出货检验合格报告,报告内容与产品不符一律拒收。

5.4外观检查内容:5.4.1检查产品材质外形是否是承样一致;5.4.2检查印刷颜色与内容是否与承样一致,不可有多项、少项、易脱落或错漏现象;5.4.3产品表面不可有折皱、破裂、粘有杂物、模糊无法识别现象。

5.5结构尺寸检查内容:5.5.1每批抽检材料测量常规和重要尺寸数量不小于20PCS5.5.2用游标卡尺测试长宽高是否符合标准要求;5.6粘性检查(首样确认时必须抽测)5.6.1将材料平贴于对应产品上,检测是否容易脱落。

5.6.2将标签或贴纸平整的贴在对应产品表面,安排高温烘烤试验。

试验条件:温度60C,时间4耳待试验完毕后,检查标签是否是有变形、起泡、翘起及褶皱等。

5.7耐酒精擦拭试验用棉签攒取95%勺酒精,来回擦拭标签或贴纸表面丝印的文字20次,结束后看丝印是否有脱落、模糊不清甚至消失。

6. 相关文件:6.1《进料检验管理程序》6.2《供应商管理程序》6.3《不合格品控制程序》7. 相关表单:7.1『进料检验报告』7.2『进料异常回馈单』。

贴纸工序检验规范-家具厂

5.1品管员依抽样计划进行抽检,检验合格在“产品标识卡”内签名,若不合格率达到15%则判定整批不合格;检验结果记录于“工序检验日报表”中。

5.2对于拒收的不合格品,由品管开立“不合格品处理通知单“退回责任人处理,返工、返修后的产品须重新提交检查,如发生严重质量问题时,应填写“纠正/预防措施通知单”,并由品管追踪结果。

核准:审核:制定:

1.目的:

保证贴纸质量,防止不合格品流转。

2.范围:

贴纸工序生产的所有产品部件。

3.抽样标准:

按抽样计划进行。

4.检验内容及质量标准

4.1检验选纸是否符合生产要求,木纹方向正确。

4.2纸张粘贴牢固,无起边、透底、皱折,无气泡,无砂粒,外观平整,无烂纸,不贴纸图案、颜色与设计要求相符,转角国圆边刀口处搭头处理符合要求,光滑无黑线。

贴纸(等级质量标准)(家私)

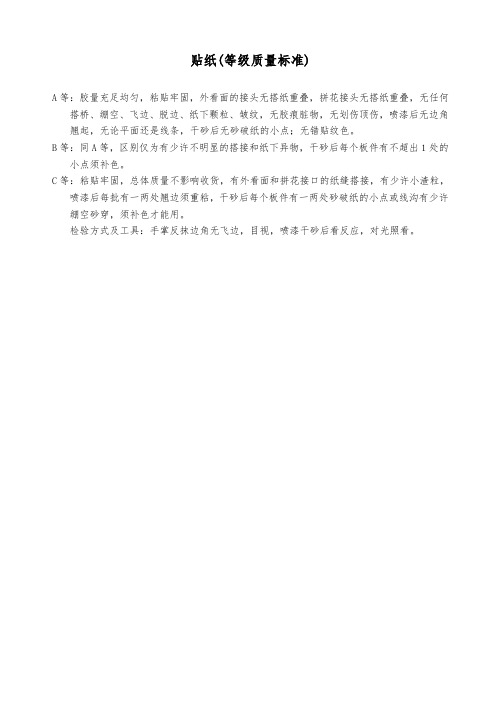

贴纸(等级质量标准)

A等:胶量充足均匀,粘贴牢固,外看面的接头无搭纸重叠,拼花接头无搭纸重叠,无任何搭桥、绷空、飞边、脱边、纸下颗粒、皱纹,无胶痕脏物,无划伤顶伤,喷漆后无边角翘起,无论平面还是线条,干砂后无砂破纸的小点;无错贴纹色。

B等:同A等,区别仅为有少许不明显的搭接和纸下异物,干砂后每个板件有不超出1处的小点须补色。

C等:粘贴牢固,总体质量不影响收货,有外看面和拼花接口的纸缝搭接,有少许小渣粒,喷漆后每批有一两处翘边须重粘,干砂后每个板件有一两处砂破纸的小点或线沟有少许绷空砂穿,须补色才能用。

检验方式及工具:手掌反抹边角无飞边,目视,喷漆干砂后看反应,对光照看。

家具工厂饰纸检验作业标准005

目视

使用异常

饰纸在使用过程中,起皱、起小泡和明显白边,易脱色、破损等现象。

√

目视

表面

华丽纸表面不光亮,颜色与Байду номын сангаас路与订单不一致。

√

目视

饰纸的表面油膜的油性不适中,因饰纸表面的油性过重而引起油漆分油等现象。

√

目视

包装

包装要良好,包装引起的纸皱、破损、污染、潮湿等现象

√

目视

包装破损

√

目视

批准

审核

制订

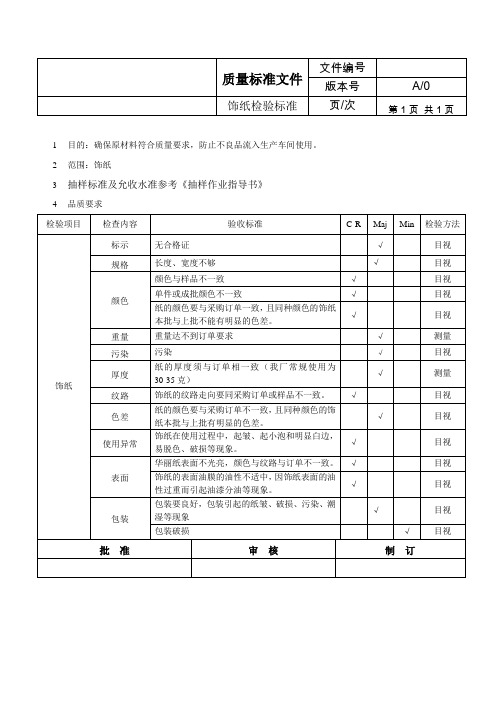

质量标准文件

文件编号

版本号

A/0

饰纸检验标准

页/次

第1页 共1页

1-目的:确保原材料符合质量要求,防止不良品流入生产车间使用。

2-范围:饰纸

3-抽样标准及允收水准参考《抽样作业指导书》

4-品质要求

检验项目

检查内容

验收标准

C-R

Maj

Min

检验方法

饰纸

标示

无合格证

√

目视

规格

长度、宽度不够

√

目视

颜色

颜色与样品不一致

√

目视

单件或成批颜色不一致

√

目视

纸的颜色要与采购订单一致,且同种颜色的饰纸本批与上批不能有明显的色差。

√

目视

重量

重量达不到订单要求

√

测量

污染

污染

√

目视

厚度

纸的厚度须与订单相一致(我厂常规使用为30-35克)

√

测量

纹路

饰纸的纹路走向要同采购订单或样品不一致。

√

目视

色差

纸的颜色要与采购订单不一致,且同种颜色的饰纸本批与上批有明显的色差。

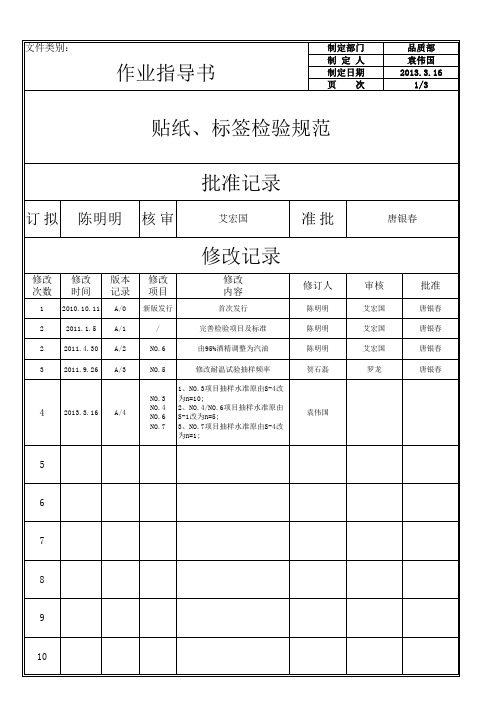

贴纸、标贴检验规范

、CPC及消银龙。(铜板纸:铜版纸又称

涂布印刷纸,在香港等地区称为粉纸,

它是以原纸涂布白色涂料制成的高级印

刷纸。纸面非常光洁平整,平滑度高,

7

材质

光泽度好,为条码打印机常用材质,其 厚度一般在0.8mm左右。CPC:属环保合

目视 测试

成纸,由面材、粘胶及底材三部分组

成,颜色为白色,面膜具防水、防潮、

4

粘性试验

翘为OK。 2、将贴纸沾于适当位置,适当摇晃、震

动,并放于窗口通风处视其有无脱落或

翘起等不良,再将贴纸撕下,检查被沾

物上是否有残胶。

目视 试验

取试样试贴于相应位置后放入恒温烤箱 内烘烤≥3H后取出试样不可有翘角、脱 落、粘性不良,标志、印字仍清晰、不 掉漆为OK。试验温度见附表1。

5

耐温试验

2

2011.4.30 A/2

NO.6

由95%酒精调整为汽油

3

2011.9.26 A/3

NO.5

修改耐温试验抽样频率

4

2013.3.16 A/4

NO.3 NO.4 NO.6 NO.7

1、NO.3项目抽样水准原由S-4改 为n=10; 2、NO.4/NO.6项目抽样水准原由 S-1改为n=5; 3、NO.7项目抽样水准原由S-4改 为n=1;

MAJ=0.15 验收标准

MIN=1.5 检验方法

1.1、包装外箱标示卡清楚,有出货检验

报告、合格印章、生产与出货日期、数

量、物料编码、机种、有利于存储。

1

包装检查

1.2、无外箱标示、包装箱破损、外箱标 示与实物不相符、包装数量不符、无出

货检验报告、合格印章、日期不符、外

箱标示物料编码与机种不相符等不给予

贴纸质量检验规范

贴纸质量检验规范(ISO9001-2015)1.0目的:制定贴纸来料检验规范,指导IQC检验员检查作业,确保符合技术和品质要求。

2.0范围:适应于XX贴纸物料的来料检验。

3.0定义:CR:为一个缺陷,将导致在消费使用中将危及到人身安全,或无法使用。

MA:为一个或多个缺陷,它将在运输或使用过程中易损坏,或使用寿命短;性能差等。

以及直接影响顾客使用;MI:为一个或多个缺陷,不影响产品的装配和使用性能。

4.0参考文件:4.1 抽样标准:MIL-STD-105E4.2 创明抽样检验规范 CHAM-WI-QA-3435.0职责:5.1 IQC检验员:负责物料检验,记录和异常反馈;5.2 品质主管/工程师:负责不良确认和异常处理。

6.0程序:6.1抽样方案允收水准项目检验水平CR MA MI 外观II类0 0.65 1.56.2检验条件6.2.1光源:在30-40W的萤光灯下,物件距光源50~65cm;6.2.2 检视距离: 将物件放在检验人员正前方35~45cm处;6.2.3 检视角度: 将物件的检验面与检验人员的眼睛成30~60°;6.2.4 检视时间: 3~5S;6.2.5 环境: 溫度:25±5℃湿度:60±20%。

6.3 作业程序检验项目检验内容方法/仪器/物料判定CR MA MI包装与样板比较,检查有无其它编号的贴纸混入。

目视、样板*目视包装方式,确认此来料是否够保证此物料的来料质量。

*外观检查贴纸表面是否有杂点,花,烂,污,皱,汽泡等常见缺陷。

目视,样板*与样板对比,检查印字内容大小,位置是否与样板一致,有无重影,缺画,漏印,颠倒等常见缺陷。

*沿着切断线对折后,检查有无未切断的现象或切斜,沿着切断线撕掉时,检查是否会撕烂贴纸。

*目视检查,贴纸的材质是否与样板有明显的差异*图文效果图文模糊、重影、套印不准、残缺不全、无法辩认*图文毛边.断线,变形,字形不完整,可辩认*表面不得有明显潮湿*表面不得有折皱现象*尺寸依照技术图纸尺寸要求测量卡尺*性能测试粘性测试:将贴纸粘在相对应的外箱或物体上,在常温下放置12小时,检查贴纸是否会翘起和脱落现象。

贴纸检验标准

制定

审核

批准

文件标题

贴纸验收标准

文件编号

版本

A

制定部门

品质部

制定日期

页次

2/2

序

号

检验项目

检验内容和标准要求

检验方法

抽样数量

判定等级

视严重程度

CR

MAJ

MIN

A.字体/图案脱落﹐并不可辨认

用3M810

B.字体/图案脱落﹐但可辨认

胶纸测试

2-8pcs

3.2环境测试(将贴纸贴于彩盒/吸塑

A.导致字体/图案不可辨认

目视

B.长度大于13mm或面积大于40mm2

C.长度小于或等于13mm或面积小于

用尺测量

或等于40mm2

2.

尺寸

根据<<临时订购单>>与样办要求进行

检验﹕

2.1尺寸偏差﹕

用尺测量

3-20pcs

A.偏差尺寸大于1mm

B.偏差尺寸大于0.2mm但小于或

等于1mm

3.

测试

根据<<测试规程>>进行测试﹕

高温炉

上)

A.贴纸翘起﹐尺寸大于5mm

冷柜测试

B.贴纸翘起﹐尺寸小于或等于5mm

3.3计算机纹扫描﹕

扫描仪

3.3.1连续扫描5次有3次或以上

不能识读

3.3.2读数错误

备

注

1.外观检验项目按抽样计划MIL-STD-105E一次正常检验水平II进行抽验﹐AQL值﹕CR﹕收0退1﹔MAJ﹕1.5﹔MIN﹕4.0

2.其它检验项目按照上表所示抽样数进行抽样,若第一次抽样检验中发现有一个不良项目,则重新抽样进行第二次检验﹐若再无不良项目,则判该批为合格,若仍有不良项目,则判该批为不合格。若第一次抽样检验中,发现有两个或以上的不良项目,则判该批为不合格。

标签、贴纸类材料检验标准

5.2 检验条件:

1)目视检验距离:35±5cm

2)检验时间:3~5s

3)检验角度:平面呈90°,上下左右转动在45°之内

4)视力:裸视或矫正视力在1.0以上且无色盲

5)检验设备:

1游标卡尺②菲林

5.7 耐酒精擦拭试验

用棉签攒取95%的酒精,来回擦拭标签或贴纸表面丝印的文字20次,结束后看丝印是否有脱落、模糊不清甚至消失。

5.9检验判定标准

类

别

项目

方法器具

判定标准

缺陷类别

CR

MA

MI

包装

包装一致

目视

外包破损,无产品标识和日期管控。

√

目视

产品与标示不一致,且出现混装,少装,数量与标识不符等。

√

√

结构

尺寸

目视卷尺

尺寸不符合规格,影响生产作业的不可以。

√

尺寸不符合规格,但不影响生产作业。严重的不行,标准依具体情况而定。

√

粘性

实装

目视

平贴产品上粘性不够易脱落

√

高温试验

目视

高温烘烤试验后出现变形、起泡、翘起或褶皱

√

6. 相关文件:

6.1 《进料检验管理程序》

6.2 《供应商管理程序》

6.3《不合格品控制程序》

产品防护

目视

产品无间隔保护,产品挤压。

√

出货报告

目视

来料无出货检验报告

√

外观

材质

目视

材质与样品不一致者的不可以。

√

目视

颜色或硬度与样品不一致者的不可以。

标签贴纸类材料检验标准

公司名称深圳市灏展照明科技有限公司文件名称标签、贴纸类材料检验标准ArrayKOG CHINISSUE DEPARTMENT制订单位:品保部ISSUE DATE发行日期:2013.12.27不允许打印/复印,没盖管制印章为非受控文件文件名称标签、贴纸类材料检验标准KOG CHIN4. 7丝印不良:字体模糊、残缺、歪斜、偏位等不良现象。

4.8色差:颜色与图纸、样板不符;4.9异色点(斑点):产品表面出现的异色点。

5. 作业內容:5.1 抽检检验方案5.1.1 本标准适用与GB/T2828.1-2003 —般检验水平II 正常一次抽样方案,允许水准 (AQL ) : CRI:0.01, MAJ : 0.25, MIN : 1.0 进行抽样检验,进料数量在 20PCS 或以下采用全检方式,另有规定的除外。

5.1.2缺陷分类A 类致命缺陷B 类严重缺陷C 类轻微缺陷5.1.2.1 致命缺陷(CRI ):能导致危及生命或造成安全状态的缺陷(产品的极重要质 量特性不符合规定).1.目的:为了规范IQC 标签、贴纸类材料来料检验标准,提高来料与过程应用及产品质量,确 保IQC 进料、制程控制和出货检验标准符合客户的品质要求。

2.适用范围:2.1 IQC 标签、贴纸类材料来料检验; 2.2过程控制之产品检验;2.3 QA 出货产品外观检验均适用之。

3.权责及权限:3.1 3.2 品保部负责标准的建立、执行和维护; 生产部负责标准的执行;检验中如有疑问及争执,应立即通知品保工程师或主管修改或解析本标准。

4.术语定义:3.34.1破裂:由于内应力或机器、外力作用而在表面形成的裂纹。

4.2油迹:产品表面残留的油污。

4.3翘曲及变形:成型时由于受力不均或其它应力而造成的变形。

4.4 污点:表面形成的可擦除或不可擦除的赃污。

4.5 碰伤/划伤:由于碰撞或擦过而造成产品表面有明显可见的缺损、伤痕、凹坑。

4.6 折痕(皱折):表面出现一条痕迹、起皱的现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

颜色纹理未按规定加工(按开发部图纸)

4

配对板件未配套加工

5

正视面有籽子、胶皱、空泡

6

有撞伤、粘烂

7

加工完后有余胶、滚筒脱毛、有污染

8

加工板件划伤,有脱色现象

9

铣型部位有空泡、有明显接头痕

△

10

未按正常程序加工浅色板件未在规定位置打号

11

拼花板件不对称

批准

审核

制订

生效时间:

制程检验标准

文件编号

版本号

A/0

贴纸质量检验标准

页/次

1/1

目的:为了使所有员工明确、统一质量要求

范围:贴皮车间

检验方法:目视、手感

抽样标准及允收水准参考《抽样作业指导书》

检验项目

检验内容及标准

缺陷等级

CR

MA

MI

1

加工上工序不合格2

角上不自然、不整洁、不整齐、有接头痕(重合处在0.5毫米以内)