基于ARM的交流伺服电机控制器的硬件设计与实现

基于ARM的直流电机伺服控制器的研制的开题报告

基于ARM的直流电机伺服控制器的研制的开题报告一、选题背景随着工业自动化的发展,伺服系统作为一种能够实现精确定位和速度控制的系统,在现代工业生产中得到了广泛应用。

直流电机伺服系统作为一种常用的伺服系统,在机械领域和自动控制领域中扮演着重要角色。

目前市面上常见的伺服控制器都是基于FPGA或DSP等硬件平台的,它们具有高速、高精度、强鲁棒性等特点,但成本较高。

而基于ARM的伺服控制器具有成本低、资源丰富、易上手等优点,可以在一定程度上满足小型直流电机伺服系统的要求。

因此,本研究选题基于ARM的直流电机伺服控制器的研制。

二、研究内容本论文旨在设计并实现一种基于ARM的直流电机伺服控制器。

具体任务包括以下几个方面:1. ARM系统搭建:搭建一套基于ARM的控制系统,包括开发板选型、外设配置、嵌入式操作系统选型等。

2. 直流电机驱动设计:设计一种能够控制直流电机转速和方向的驱动电路,实现电机的正反转、调速等功能。

3. 伺服控制算法研究:研究常见的PID控制算法,并结合ARM的应用特点进行优化,实现更加精准的电机转速控制。

4. 控制系统开发:将伺服控制算法移植到ARM系统中,并开发控制软件,实现对直流电机的伺服控制。

三、研究意义该研究的主要意义在于:1. 提高直流电机的运动控制精度:通过采用优化的PID算法和高速ARM处理器,可以提高伺服系统的精度和响应速度。

2. 降低伺服系统的成本:相对于常见的FPGA和DSP等高成本硬件平台,基于ARM的伺服控制器成本更低,更容易实现高性价比的控制系统。

3. 提升电机的稳定性和可靠性:伺服控制系统的应用能够克服直流电机在启动、变速和停止等过程中的绕组损伤与机械振动等问题,提高电机运行的稳定性和可靠性。

四、研究方法本研究采用基于ARM的开发板为平台,结合现代控制理论和嵌入式系统设计技术,通过软硬件结合的方法实现直流电机伺服控制器的设计和开发。

具体方法如下:1. 确定开发板型号和外设资源,搭建软硬件开发环境。

基于ARM+FPGA的数字交流伺服驱动器设计

Design of Digital AC Servo Driver Based on ARM and FPGA ZHI Menghui1,2,YIN Quan1,LÜ Songlei2,HUA Qiang2

Abstract: To alleviate the problems of large dispersion,high zero drift and low reliability of analog servo driver,a design scheme of high-performance digital AC servo driver was proposed. In the scheme,the hardware architecture of ARM and FPGA was adopted based on the traditional analog servo driver,and the function and control algorithm of the novel driver were designed combined with the idea of centralized control modularization. This scheme can not only exploit the advantages of digital control in control accuracy and control method to the full,but also ensure the stability of servo driver. The test results show that the AC servo driver based on ARM and FPGA has the characteristics of fast dynamic response,high reliability,good real-time performance and strong anti-interference ability.

《基于ARM的伺服控制器研发》

《基于ARM的伺服控制器研发》一、引言随着工业自动化水平的不断提高,伺服控制系统在制造业中扮演着越来越重要的角色。

为了满足工业的高精度、高速度和高效率的要求,基于ARM的伺服控制器研发成为了当前研究的热点。

本文将介绍基于ARM的伺服控制器的研发背景、意义、研究现状以及本文的研究内容和方法。

二、研发背景与意义伺服控制系统是一种用于精确控制机械运动位置、速度和加速度的系统。

在制造业中,伺服控制系统广泛应用于各种自动化设备中,如数控机床、机器人、自动化生产线等。

随着工业技术的不断发展,对伺服控制系统的性能要求越来越高。

基于ARM 的伺服控制器具有高性能、低功耗、高集成度等优点,可以有效地提高伺服控制系统的性能,满足工业生产的需求。

三、研究现状目前,国内外对于基于ARM的伺服控制器的研发已经取得了一定的成果。

在硬件方面,研究人员通过优化电路设计、选择高性能的处理器和存储器等措施,提高了伺服控制器的处理速度和精度。

在软件方面,研究人员通过优化算法、改进控制策略等措施,提高了伺服控制器的控制精度和响应速度。

然而,仍存在一些问题和挑战,如如何进一步提高控制精度、如何降低功耗等。

四、研发内容与方法1. 硬件设计基于ARM的伺服控制器硬件设计主要包括处理器选择、电路设计、存储器选择等。

处理器选择要考虑处理速度、功耗和集成度等因素;电路设计要考虑到信号的稳定性和抗干扰能力;存储器选择要考虑到存储容量和读写速度等因素。

此外,还需要考虑散热设计、电源管理等其他因素。

2. 软件设计软件设计是伺服控制器研发的核心部分。

主要包括控制算法的选择和优化、控制策略的制定和实现等。

控制算法的选择要根据实际需求和系统性能要求进行选择,如PID控制算法、模糊控制算法等。

控制策略的制定要考虑系统的稳定性、快速性和精度等因素。

此外,还需要考虑软件的可靠性、易用性和可维护性等因素。

3. 实验与测试实验与测试是验证伺服控制器性能的重要环节。

通过对伺服控制器进行静态和动态实验,测试其性能指标,如响应速度、控制精度、稳定性等。

伺服驱动器硬件设计

伺服驱动器的硬件设计永磁同步电机伺服驱动器的硬件由控制部分和功率部分组成,控制电路以ARM为控制核心,包括编码器接口电路、外围接口电路等等。

控制电路实现以下功能:获得相关指令信号和反馈信号,运行矢量控制算法,生成用于控功率模块的PWM信号。

功率电路包括整流电路、逆变电路、能耗制动电路、电流采样电路、功率模块及其驱动电路、辅助电源等,用以实现能量的交流-直流-交流形式变换,驱动电机实现对电机力矩、速度、位置的精确控制。

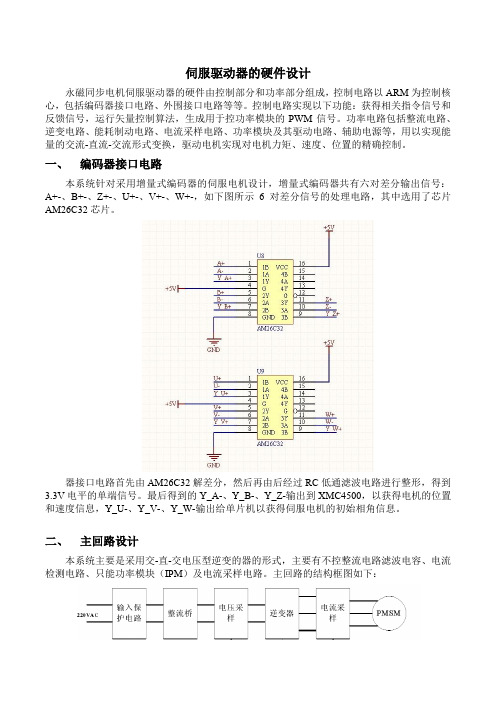

一、编码器接口电路本系统针对采用增量式编码器的伺服电机设计,增量式编码器共有六对差分输出信号:A+-、B+-、Z+-、U+-、V+-、W+-,如下图所示6对差分信号的处理电路,其中选用了芯片AM26C32芯片。

器接口电路首先由AM26C32解差分,然后再由后经过RC低通滤波电路进行整形,得到3.3V电平的单端信号。

最后得到的Y_A-、Y_B-、Y_Z-输出到XMC4500,以获得电机的位置和速度信息,Y_U-、Y_V-、Y_W-输出给单片机以获得伺服电机的初始相角信息。

二、主回路设计本系统主要是采用交-直-交电压型逆变的器的形式,主要有不控整流电路滤波电容、电流检测电路、只能功率模块(IPM)及电流采样电路。

主回路的结构框图如下:(一)整流电路设计本系统采用的是电容滤波的单相不可控整流电路,这部分电路由输入保护电路、整流桥如下图所示:主回路侧有220V交流进来先接一个2A断路器,以防止过电流,起到保护作用。

然后安规电容增加3个安全电容来抑制EMI传导干扰。

交流电源输入分为3个端子:火线(L)/零线(N)/地线(G)。

在火线和地线之间以及在零线和地线之间并接的电容,一般统称为Y电容。

这两个Y电容连接的位置比较关键,必须需要符合相关安全标准,以防引起电子设备漏电或机壳带电,容易危及人身安全及生命。

它们都属于安全电容,从而要求电容值不能偏大,而耐压必须较高,Y电容的取值为4700PF。

在火线和零线抑制之间并联的电容,一般称之为X 电容。

基于ARM的伺服控制系统设计与.

基于ARM的伺服控制系统设计与

目前,无刷直流电机因其具有有刷直流电机的优良特性以及交流电机的频率变化特性,在市场中的需求不断增长,使用范围也不断扩大。

但与此同时,用户对其系统的控制性能也不断提出要求。

所以需要设计一套伺服控制系统,以满足广大用户对无刷直流电机的宽调速范围、抗干扰等性能的要求。

嵌入式系统以其集成度高、实时性强、可多任务操作等特点,在电子技术和软硬件技术中使用广泛。

32位ARM处理器价格低廉,功能强大,且开发起来简单。

考虑到以上因素,本设计以ARM (S3C44B0X)为核心处理器,通过进行嵌入式系统的开发以及外围设备的扩展,设计了一套以无刷直流电机为研究对象的伺服控制系统。

硬件包括:ARM外围电路设计(电源电路、串行通信电路、JTAG接口电路等)、三相全桥逆变功率驱动电路和检测电路(电流检测和位置检测)。

软件包括:伺服控制系统软件总体设计、实时操作系统μC/OS-Ⅱ在ARM (S3C44B0X)上的移植、系统初始化、系统中断程序、电机控制信号产生及控制策略部分。

为了提高电机在不同环境下的调速性能和抗干扰性能,在工程设计方法的基础上,电机控制策略采用电流、速度双闭环的自适应模糊PI控制算法,利用MATLAB对其进行仿真并进行结果分析。

同主题文章

【关键词相关文档搜索】:控制理论与控制工程; 伺服控制系统; 无刷直流电机; ARM; μC/OS-Ⅱ; 自适应模糊PI

【作者相关信息搜索】:西安建筑科技大学;控制理论与控制工程;嵇启春;刘蓓;。

基于ARM与FPGA的伺服控制电路设计

杨 洋 赵 春 璋

( 1 . 东北 电力 大学 信 息 工程 学 院 吉林 1 3 2 0 1 2 ;2 . 国 网 国际 发 展 有 限公 司 北 京 1 0 0 1 2 O ) 摘 要 :根 据 伺 服 控 制 系 统 对 阀 门伺 服 电路 性 能 的 要 求 , 针 对 目前 伺 服 控 制 电路 中 存 在 的 电 路 结 构 复 杂 及 控 制 实 时 性 较低等问题 , 在 基 于传 统 伺 服 电 路 设 计 的基 础 上 , 采 用 最 新 推 出 的相 关 功 能 芯 片 , 设 计 了 以 AD 6 9 8作 为差 动 式 位 移

的优点 , 可 以 实 现 控 制 系 统 对 伺 服 阀驱 动 功 率 , 测 量 精 度 和 稳 定 性 等 的设 计 要 求 。

关 键 词 :伺 服 控 制 ; 电路设计 ; 性 能提 升 ; F P GA; AR M. 中图 分 类 号 :TN 8 7 4 文 献 标 识 码 :A 国家 标 准 学 科分 类代 码 :5 9 0 . 3 0

基于ARM核的嵌入式伺服控制器的设计

基于ARM核的嵌入式伺服控制器的设计

尹红卫;吴明赞

【期刊名称】《电子技术应用》

【年(卷),期】2006(32)1

【摘要】以Amtel公司的基于ARM核的AT91 FR40162为主控核心,设计必要的外围扩展电路,包括PWM功率放大电路、以太网通信电路和反馈信号采样转换电路,构成了高性能的伺服控制器,改变以往传统单片机运算能力不足的缺点.该控制器能实现高速运算和强大的控制功能,实现高速以太网络通信,设计并实现了以32位微处理器为控制核心的带网络功能的嵌入式伺服控制器.伺服控制器采用的参数自调整在线插值模糊控制算法可以实现误差无限分档和比例因子在线调整,从根本上克服了普通模糊控制器因输入输出变量量化所造成的控制精度低与可能出现的稳态颤振及系统稳态性能差等缺点,在实际应用中很容易实现,一种快速精确的控制算法.

【总页数】3页(P67-69)

【作者】尹红卫;吴明赞

【作者单位】南京理工大学,自动化系,江苏,南京,210094;南京理工大学,自动化系,江苏,南京,210094

【正文语种】中文

【中图分类】TP3

【相关文献】

1.基于ARM核的嵌入式系统异常处理机制的设计 [J], 谢小云;周聪

2.一种基于ARM核处理器的嵌入式网络温度传感器设计 [J], 王学德;周敏;高璟

3.基于ARM核的IntelTMStrongARM嵌入式系统 [J], 吴升艳;胡冰;赵新田

4.一种基于ARM核的嵌入式操作系统的设计实现 [J], 葛强;王宜怀;曹振华

5.基于ARM7TDMI核微处理器的嵌入式系统设计 [J], 刘晓军;杨中田;刘政华因版权原因,仅展示原文概要,查看原文内容请购买。

《基于SoPC平台交流伺服电机模拟器的硬件设计》

《基于SoPC平台交流伺服电机模拟器的硬件设计》一、引言随着工业自动化和智能制造的快速发展,交流伺服电机在各种精密机械系统中得到了广泛应用。

为了满足各种复杂应用场景的需求,基于SoPC(System on a Programmable Chip)平台的交流伺服电机模拟器硬件设计显得尤为重要。

本文将详细介绍基于SoPC平台的交流伺服电机模拟器的硬件设计,包括设计目标、设计原理、硬件架构以及实现方法等。

二、设计目标本设计的目标是基于SoPC平台,设计一款高性能、高精度的交流伺服电机模拟器硬件。

该模拟器应具备以下特点:1. 高精度:模拟器应能够精确地模拟交流伺服电机的各种工作状态和性能参数。

2. 高性能:模拟器应具备快速响应和实时处理的能力,以满足复杂应用场景的需求。

3. 可扩展性:模拟器应具有良好的可扩展性,方便后续的升级和维护。

4. 低成本:在满足性能要求的前提下,尽量降低硬件成本,提高性价比。

三、设计原理本设计采用SoPC平台,将微处理器、FPGA(现场可编程门阵列)和其他外设集成在一块芯片上。

通过软硬件协同设计,实现交流伺服电机模拟器的功能。

具体设计原理如下:1. 微处理器:负责控制整个模拟器的运行,包括任务调度、数据处理等。

2. FPGA:负责实现交流伺服电机的控制算法和信号处理,包括PWM(脉宽调制)信号的生成、电机参数的实时采集等。

3. 外设接口:包括与上位机通信的接口、与被测设备连接的接口等,用于实现数据的传输和控制指令的发送。

四、硬件架构本设计的硬件架构主要包括微处理器模块、FPGA模块、外设接口模块等。

具体架构如下:1. 微处理器模块:采用高性能的微处理器芯片,如ARM Cortex-A系列或MIPS系列等。

该模块负责整个模拟器的任务调度和数据处理。

2. FPGA模块:采用高性能的FPGA芯片,实现交流伺服电机的控制算法和信号处理。

FPGA内部包括PWM信号生成模块、电机参数采集模块等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DOI:10.19392/ki.1671-7341.201816059

基于ARM 的交流伺服电机控制器的硬件设计与实现

刘㊀源㊀

孙东亚

航空工业计算所㊀陕西西安㊀710119

摘㊀要:随着交流电机在机电伺服领域的广泛应用,介绍了一种基于ARM 的交流伺服电机控制器的硬件设计与实现,利用所选ARM 处理器内部的高级定时器㊁SPI 和QEP 接口等实现了PWM 信号的产生及控制㊁转子位置检测和速度控制等;并对该控制器的主要硬件实现方案进行了阐述㊂该系统结构简单㊁集成度较高㊁实时性强,具有较好的实用价值㊂

关键词:交流伺服电机;ARM ;MSK 驱动㊀㊀伴随着电力电子技术㊁数字信号处理技术㊁计算机控制技术㊁传感器技术㊁电机控制理论等的快速发展,交流伺服系统有了长足的进步,并已逐步成为伺服系统的主流㊂现代交流伺服系统已经具备了快速动态响应㊁高精度㊁宽调速范围㊁高可靠性等良好的技术优势,并克服了直流电机电刷和换向器的机械磨损㊁换向火花和电磁干扰的缺点,因此已得到广泛应用㊂本文采用目前较为流行的ARM 处理器实现交流伺服电机的控制,与传统的DSP 相比,ARM 不但在处理速度及控制精度上能达到要求,满足复杂的控制算法需求,还具有比单片机更丰富的外设接口和电机专用集成芯片的控制电路,能方便地进行实时控制[1]㊂

1工作原理及硬件架构

伺服控制器通过RS422总线接收上位机发送的伺服系统位置指令,与当前位置反馈值进行比较,得到误差信号,由控制算法处理得到控制量,再经功率放大产生伺服电机的驱动电流,使得伺服电机按控制量的大小和极性转动,并通过减速器使伺服系统输出相应的转矩和转速,到达指令位置,从而改变流量调节器开度,实现发动机的工况控制㊂

根据伺服控制系统需求,伺服控制器硬件实现如图1所示,主要由信号处理模块㊁接口驱动模块㊁电源模块构成,信号处理模块主要用于完成PWM 驱动信号输出㊁对3路相电流㊁母线电压㊁母线电流的模拟量采集调理,2路旋变变压器激励输出及回采调理,电限位信号㊁时统信号的离散量采集调理,RS422总线通信等功能;接口驱动模块接收信号处理模块输出的PWM 信号,通过驱动芯片及调理电路输出三相电机的驱动信号;电源模块作用为接收28V 控制电源及40V 驱动电源供电,并将控制供电转换成控制器内部电路工作所需的二次电源,将驱动电源经过防护电路后给接口驱动模块调理电路供电

㊂

图1伺服控制器硬件实现框图

2硬件设计

2.1二次电源变换电路

伺服控制器输入的28V 控制电源,通过EMI 滤波电路及隔离的DC /DC 模块转换为ʃ15V 给模拟量采集调理电路㊁离散量采集调理电路供电,转换为5V 给旋变解算芯片㊁电平转换电路及电压调整器供电,电压调整器选用TI 公司的TPS70351,其转

换输出可到1.8V(对应最大输出电流2A)和3.3V(对应最大输出电流1A)的电压,用于给MCU 供电,并提供上电复位和电源监控复位两种复位方式[2]㊂

伺服控制器输入驱动电源电压为40V,经过浪涌电流抑制电路㊁反电势抑制电路后输出给电机驱动芯片高边供电㊂

2.2MCU 电路

MCU 选用意法半导体公司的ARM Cortex-M4处理器STM32F407IGT7,内置1Mb 的FLASH,192Kb 的SRAM (包括64Kb 的CCM data RAM),具备内存保护单元,安全性高;运算速度快,可到168MHz,运算精度高;具备6路UART㊁24通道12位2.4MSPS 3ADCs㊁3路可到42Mbits /s 的SPI 接口;具备12路16位和2路32位定时器,可配置成3相PWM 输出通道和正交编码单元㊂

2.3模拟量信号采集电路

模拟量采集电路主要完成三相电机相电流㊁母线电压㊁母线电流信号的采集调理,交流伺服电机在额定工作状态时,母线电流约为15A,相电流传感器量程应为额定电流的3~4倍,同时由于绕组中电流可以双向流动,因此选用ACS758LCB-100B 型霍尔电流传感器,该传感器的量程最大为ʃ100A,其典型工作温度范围为-40ħ~150ħ,带宽可以达到120kHz(环境温度T A =25ħ),电流检测误差在高温时(25ħ~150ħ)为-1.3%,低温时(-40ħ~25ħ)为2.4%,满足使用要求,电路采用典型接法㊂

2.4离散量信号采集电路

离散量采集电路主要完成对电限位信号㊁时统信号的采集调理,选用光耦HCPL-063L 进行处理,HCPL-063L 为高速LVTTL 兼容3.3V 光电耦合器,速率可到15MbS,电路采用典型接法,MCU 通过读取GPIO 状态判断轮载信号㊂

2.5旋变激励及采集调理电路

旋变调理电路采用AD 公司的单芯片旋变数字转换器,用于输出电机前后旋变工作所需的初级10KHz 激励信号,并将调理后的次级信号进行回采,通过内部解算得到电机转子角位置㊁角速度信息㊂该R /D 转换器集成的激励和解算芯片,避免了外加激励电路;解算精度为10㊁12㊁14㊁16位可选,对于12位设置而言,其跟踪转换速度最高可达60000r /min,速度精度ʃ2LSB,满足本设计的最高转速精度要求;可编程激励频率范围从2kHz 至20kHz,幅值范围是3.2V ~4.0V(Vpp),无须AGC 稳幅㊁PLL 稳频设计,只需外加滤波和缓冲驱动电路即可实现激励输出;3倍格式位置数据,数字速度输出,数字量速度带符号[3]㊂外围电路采用典型接法,通过SPI 及QEP 接口完成与MCU 的通讯及处理功能㊂

2.6电机驱动电路

电机驱动电路驱动芯片选用MSK 公司全隔离智能功率三相电机驱动芯片MSK4351,内部结构如图2所示㊂该芯片采用典型接法,其额定电压500V,额定电流50A,开关频率可达到20kHz㊂模块内部集成了可编程死区电路,通过配置OSC OUT 引脚和R /C 引脚之间的电阻和电容值设置MCU 输出的PWM 信号的死区时间,避免了同一相上㊁下两桥(下转第80页)

7

7㊀科技风2018年6月

电子信息

{-1},\

{StackInit},\{StackPush},\{StackPop},\}//初始化宏

C 语言通过结构体定义一个新类型Stack,这种既带有数据又有方法的抽象数据类型已具有面向对象的特征㊂C 语言实现对象方式的编写,也必须要遵循一定的要求,具体如下:

C 语言定义Stack,虽然可以定义为Stack s,但不能像C ++一样调用,即使编译器不会报错,但也无法执行,错误体现为C 语言方法需要传递对象指针,而Stack 的函数指针没有被初始化,所以不能执行,因此要在声明对象时,将Stack 函数指针初始化,设定为默认值㊂

C 语言代码编制期间,在对默认值的设定进行具体划分时,也应当遵循相应的原则,在利用Stack 函数指针的基础上,确保相关数值能够处于初始化的状态,以此来保证默认值设定的科学性和合理性㊂C 语言应用Stack 数据类型,就要声明对象实例,并进行初始化操作,不同于C ++,如Stack s =StackDe-fault,声明对象实例,并且指针恢复初始㊂

四㊁总结

本文所述的模块化代码编写的方法及要点,能够满足C 语言的模块化设计需求,极大的降低了模块化程序编写的难度,建议在软件编程领域进行推广㊂

参考文献:

[1]文武,任鹏,王灵军,等.模块化嵌入式软件开发平台研究[J ].家电科技,2016(6):83-85.

﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏﹏

(上接第77页)臂功率管同时导通而造成的短路现象;其控制侧供电与驱动侧供电在内部已实现完全的电气隔离,提高了抗干扰能力,大大简化了外围调理电路的设计;逆变桥内部包含6个IGBT 功率晶体管,并分别并联快速恢复二极管,在直流母线上的串接采样电阻用于电流监控[4];通过外围配置温度监测电路监测该芯片温度感应引脚输出的(0~5)V 信号可实现对该驱动电路的过温保护

㊂

图2MSK4351内部结构图

2.7通讯电路

伺服控制器共有2路RS422通讯电路,主要完成软件在线加载㊁上位机通讯及参数记录等功能,选用的芯片为MAXIM 公

司的全双工的高速低功耗收发器芯片MAX490,电路采用典型解法,通过外接匹配电阻,可抑制由过长线路造成的内部干扰信号,增加通信的可靠距离与速度,满足现场试车台工况要求,经过MAX490调理后的电平信号可直接接入MCU 处理器的UART 接口,无需外接协议芯片或逻辑控制单元㊂

3总结

本文提出了一种基于ARM 的交流伺服电机控制器的硬件设计与实现,首先介绍了控制系统的工作原理,然后详细介绍了控制器的具体硬件实现方案㊂经实际使用与联试,伺服控制器设计合理,功能性能良好,满足机电伺服系统的使用与控制需求,同时具有高实时性㊁高可靠性的优点,对ARM 芯片在机电伺服系统上的使用与推广有较好的参考作用㊂

参考文献:

[1]桂欣.基于ARM 的无刷直流电机控制系统设计[J ].信息系统工程,2012(03):33-34.

[2]苏涛.高性能DSP 与高速实时信号处理[M ].2版.西安电子科技大学出版社,2002.

[3]ANALOG DEVICES.AD2S1210Datasheet.2008.

[4]李小璐.基于MSK4351的无刷直流电机驱动系统设计[J ].信息化研究,2010.36(8):40-41.

作者简介:刘源(1987-),男,山东日照人,硕士,工程师,计算机应用㊂

8电子信息

科技风2018年6月。