DYNAFORM材料参数说明

Dynaform自定义材料的方法

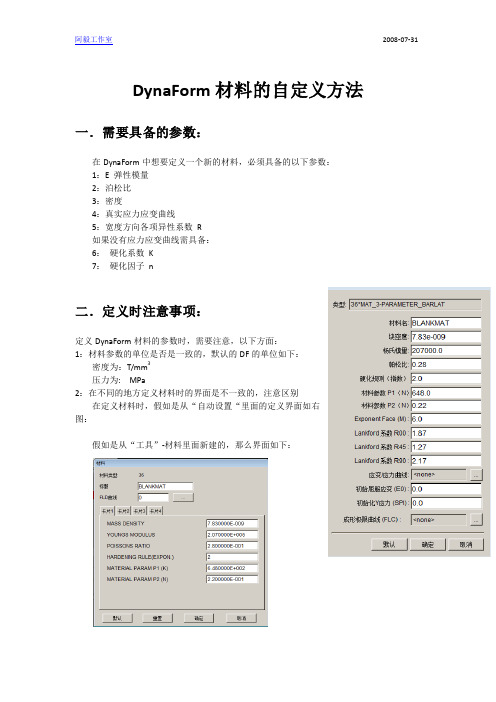

DynaForm材料的自定义方法一.需要具备的参数:在DynaForm中想要定义一个新的材料,必须具备的以下参数:1:E 弹性模量2:泊松比3:密度4:真实应力应变曲线5:宽度方向各项异性系数R如果没有应力应变曲线需具备:6:硬化系数K7:硬化因子n二.定义时注意事项:定义DynaForm材料的参数时,需要注意,以下方面:1:材料参数的单位是否是一致的,默认的DF的单位如下:密度为:T/mm3压力为: MPa2:在不同的地方定义材料时的界面是不一致的,注意区别在定义材料时,假如是从“自动设置“里面的定义界面如右图:假如是从“工具”-材料里面新建的,那么界面如下:3:通过第二点,我们可以看出,两者还是有区别的,个人建议从自动设置里面新建,毕竟代表了最新的发展方向而且是中文的。

三. 定义的一个实例以AL6061为例,进行自定义:弹性模量E = 70GPa泊松比:0.3密度 2.7吨/M3各项异性系数R0 = 0.38 R45 = 0.48 R90 = 0.66应力应变曲线(DF里面的应力为MPa,s所以首先要更改单位)应变应力(GPa)0.000000E+000 ; 3.000000E-001 5.000000E-003 ; 3.100000E-0011.000000E-002 ; 3.166000E-0012.000000E-002 ;3.265000E-0013.000000E-002 ; 3.354000E-0014.000000E-002 ; 3.441000E-0015.000000E-002 ; 3.533000E-0016.000000E-002 ; 3.609000E-0017.000000E-002 ; 3.680000E-0018.000000E-002 ; 3.727000E-0019.000000E-002 ; 3.770000E-001 1.000000E-001 ; 3.816000E-001 1.100000E-001 ; 3.837000E-001点新建:选择36号弹出下图的一个对话框:更改前 更改后然后点应力应变曲线边上的按钮:弹出如下图的对话框,点“添加”手工输入数值,如下图:点确定,确定基本的材料建立完毕。

上课Dynaform毛坯展开及排样

IX.坯料网格外边界光顺

图34 图36

图35

图37

IX.坯料网格外边界光顺

图40

图38 图39 图41

X.生成新的坯料轮廓线和网格

1.点击Preprocess(前处理)—Line/Points(线/点) 2.点击Boundary Line(边界线)图标(第二行第一列) (如图42所示) 3.打开“In New Part(新零件层)”选项(如图43),输入“BLANK”作为New Part Name 4.输入Split Angle(分裂角), 0° 5.点击Select Elements(选择单元),在弹出的窗口中点Displayed(所有显 示单元)以便选择屏幕上显示的BLNK000 和BLN_SMH 的网格 6.点Ok(确定)退出网格选择窗口,点Apply(应用)生成新的坯料轮廓线, 如图44 7.关闭除了刚刚生成的BLANK 外的所有显示的零件,点击右下角的Current part,把BLANK 作为当前的零件 8.点击Tools(工具) 菜单,选择Blank Generator(毛坯生成器) 9.选择Boundary Line(边界线) 10.在图形区选择坯料轮廓线 11.点击OK(确定)退出Select Line 对话框 12.输入Tool Radius(工具圆角), 3.00 (mm) 13.点击OK(确定)生成新的网格 14.点击Yes(是)接受新生成的坯料网格结果(如图45)

dynaform操作流程文件

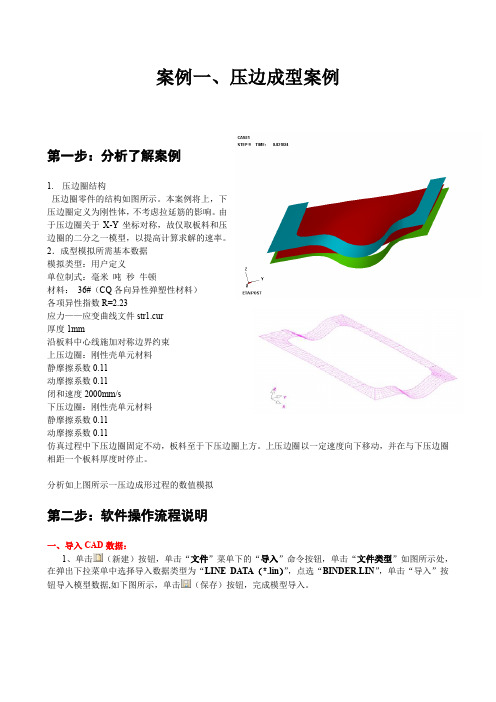

案例一、压边成型案例第一步:分析了解案例1.压边圈结构压边圈零件的结构如图所示。

本案例将上,下压边圈定义为刚性体,不考虑拉延筋的影响。

由于压边圈关于X-Y坐标对称,故仅取板料和压边圈的二分之一模型,以提高计算求解的速率。

2.成型模拟所需基本数据模拟类型:用户定义单位制式:毫米吨秒牛顿材料:36#(CQ各向异性弹塑性材料)各项异性指数R=2.23应力——应变曲线文件str1.cur厚度1mm沿板料中心线施加对称边界约束上压边圈:刚性壳单元材料静摩擦系数0.11动摩擦系数0.11闭和速度2000mm/s下压边圈:刚性壳单元材料静摩擦系数0.11动摩擦系数0.11仿真过程中下压边圈固定不动,板料至于下压边圈上方。

上压边圈以一定速度向下移动,并在与下压边圈相距一个板料厚度时停止。

分析如上图所示一压边成形过程的数值模拟第二步:软件操作流程说明一、导入CAD数据:1、单击(新建)按钮,单击“文件”菜单下的“导入”命令按钮,单击“文件类型”如图所示处,在弹出下拉菜单中选择导入数据类型为“LINE DATA(*.lin)”,点选“BINDER.LIN”,单击“导入”按钮导入模型数据,如下图所示,单击(保存)按钮,完成模型导入。

2、单击“工具”菜单下的“分析设置”命令按钮,在弹出的分析设置对话框中设置“接触间隙”为1mm,拉延类型为“Userdefine”,用户定义,如右图所示。

二、单元划分1、划分板料单元(1)、单击(关闭零件层)按钮,在弹出的对话框中仅留下曲线零件层,单击右下角的“当前零件层”按钮,在弹出对话框中点选“BLANK”零件层为当前零件层,如右图所示。

(2)、单击“工具”菜单下的“毛坯生成器”命令按钮,在在弹出的单元对话框中单击“边界线”按钮,点选曲线中的矩形坯料曲线,在弹出的单元划分对话框中输入尺寸6,单击“确定”按钮,结果如图所示。

(3)、保存文件2、划分下压边圈单元(1)、单击(关闭零件层)按钮,在弹出的对话框中仅留下压边曲线零件层,单击右下角的“当前零件层”按钮,在弹出对话框中点选“LWRING”零件层为当前零件层,如右图所示。

DYNA材料

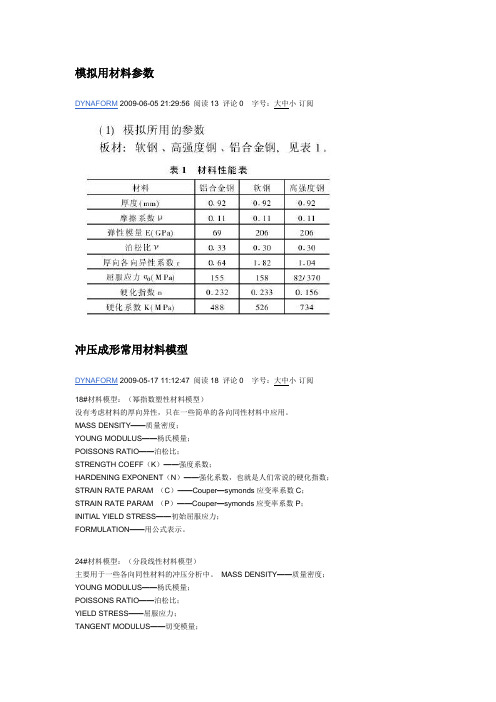

模拟用材料参数DYNAFORM 2009-06-05 21:29:56 阅读13 评论0 字号:大中小订阅冲压成形常用材料模型DYNAFORM 2009-05-17 11:12:47 阅读18 评论0 字号:大中小订阅18#材料模型:(幂指数塑性材料模型)没有考虑材料的厚向异性,只在一些简单的各向同性材料中应用。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;STRENGTH COEFF(K)——强度系数;HARDENING EXPONENT(N)——强化系数,也就是人们常说的硬化指数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;INITIAL YIELD STRESS——初始屈服应力;FORMULATION——用公式表示。

24#材料模型:(分段线性材料模型)主要用于一些各向同性材料的冲压分析中。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;YIELD STRESS——屈服应力;TANGENT MODULUS——切变模量;FAILURE PL。

STRAIN——材料失效时的等效塑性应变;STEP SIZE FOR EL. DEL——段数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;DYNAFORM 基本分析过程DYNAFORM 2009-05-01 18:01:57 阅读58 评论0 字号:大中小订阅这是在一个论坛上看到的,感觉还不错,特别适合于初学者,故在此与大家共同分享。

DYANFORM分析过程介绍一、导入几何或网格模型FILE----IMPORT二、修改零件名称PARTS----EDIT三、划分曲面网格对于坯料:TOOLS----BLANK GENERATOR对于工具:PREPROCESS----ELEMENT四、检查网格PREPROCESS----MODEL CHECK五、创建不见及偏置凹模(凸模)创建凸模(凹模)和压边圈创建部件:PARTS----CREAT偏置单元:PREPROCESS----ELEMENT----COPY六、分离压料面和凸模(凹模)PARTS----ADD TO PART/SEPARATE七、定义坯料材料及属性TOOLS----DEFINE BLANK八、定义工具TOOLS----DEFINE TOOLS九、定义等效拉延筋创建拉延筋线:PREPROCESS----LINE/POINT----FE BOUNDARY LINE/OFFSET创建拉延筋:TOOLS----DRAW BEAD十、工具自动定位分析设置:TOOLS----ANALYSIS SETUP自动定位:TOOLS----POSITION----AUTO POSITION十一、定义工具运动曲线测量工具间距离:TOOLS----POSITION----MIN DISTANCE定义工具运动速度/力曲线:TOOLS----DEFINE TOOLS----DEFINE LOAD CURVE十二、检查工具运动情况TOOLS----ANIMATE十三、定义成形参数和控制参数ANALYSIS----ANALYSIS十四、提交工作到求解器进行计算ANALYSIS----FULL RUN DYNA十五、后处理分析POSTPROCESS十六、分析报告DFE模面设计过程一、导入零件几何模型DFE----PREPARATION----IMPORT二、划分网格1、创建新零件DIEPART----CREAT2、划分网格DFE----PREPARATION----MESH TOOL三、检查并修补网格DFE----MODEL CHECK/REPAIR四、冲压方向调整DFE----TIPPING/UNDERCUT五、内部填充DFE----PREPARATION----INNER FILL六、外部光顺DFE----PREPARATION---OUTER SMOOTH七、创建压料面DFE----BINDER八、创建过渡面(工艺补充面)DFE----ADDENDUM九、切割压料面DFE----MODIFICATION----BINDER TRIMBSE坯料估算过程一、导入零件模型BSE----PREPARATION----IMPORT二、划分网格BSE----PART MESH三、检查和修补网格BSE----MESH CHECK/REPAIR四、坯料尺寸估算BSE----BLANK SIZE ESTIMATE----MSTEP五、坯料网格划分BSE----DEVELOPMENT----BLANK GENERATOR 六、外部光顺BSE----OUTER SMOOTH七、生成新的坯料轮廓线和网格PREPROCESS----LINE/POINT----FE BOUNDARY LINEBSE----DEVELOPMENT----BLANK GENERATOR八、坯料排样BSE----NESTING九、输出排样报告和报价DY中的模拟设置DYNAFORM 2009-04-30 22:06:33 阅读7 评论0 字号:大中小订阅(1)DY中的模拟设置即DY中的“SETUP”菜单,它主要包括两种设置类型:一种为快速设置(QS);一种为自动设置(TUTOSETUP)。

dynaform材料参数释义

18#材料模型:(幂指数塑性材料模型)没有考虑材料的厚向异性,只在一些简单的各向同性材料中应用。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;STRENGTH COEFF(K)——强度系数;HARDENING EXPONENT(N)——强化系数,也就是人们常说的硬化指数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)—Couper—symonds应变率系数P;INITIAL YIELD STRESS——初始屈服应力;FORMULATION——用公式表示。

24#材料模型:(分段线性材料模型)主要用于一些各向同性材料的冲压分析中。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;YIELD STRESS——屈服应力;TANGENT MODULUS——切变模量;FAILURE PL。

STRAIN——材料失效时的等效塑性应变;STEP SIZE FOR EL. DEL——段数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)—Couper—symonds应变率系数P;36#材料模型(Barlat’s-3 Parameter Plasticity Model)——3参数Barlat材料模型这种材料模型适用于任何薄板金属成形分析,特别是对象铝合金必须用此模型分析。

使用此模型一般输入以下参数:MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;EXPONENT FACE M——Barlat指数m;LANKFORD PARAM R0——各向异性参数r0;LANKFORD PARAM R45——各向异性参数r45;LANKFORD PARAM R90——各向异性参数r90;HARDENING RULE(EXPON.)——硬化规律:对于线性硬化模型,HR=1;对于幂指数硬化模型,HR=3;对于分段线性硬化模型,不需要输入HR;MA TEIAL PARAM P1(K)和MATEIAL PARAM P2(N)是材料参数:⑴对于线性硬化模型:P1=切线模量=tg(α);P2=屈服应力σs;⑵对于幂指数硬化模型:P1=k——强化系数;P2=n——强化指数;⑶对于分段线性硬化模型,不需要输入:HR,P1,P2,E0,SPI等参数的值。

DYNAFORM 5.9.2_发布说明

DYNAFORM 5.9.2 发布说明(2014年7月)主要功能改进1. 在全工序模拟中实现了工具与坯料间的自动定位(Auto-Position)。

2. 新增修边线迭代优化(Trim Line Development)。

3. 落料线优化支持全工序迭代优化(Blank Development)。

4. 改进了2D和3D切边线求解器(UtilityBatch)。

5. 新增热成形模块,支持热成形3个步骤:重力加载(Gravity),热成形(Forming)和保压硬化(Hardening)。

6. 改进了弯管成形模块(Tube Bending),支持自动计算中心线,并根据中心线自动生成弯管工具。

7. 改进了优化模块(OP),支持局部优化,以及重启动动能。

BSE模块中新实现的性能、特征和功能1. 排样报告支持excel格式。

2. 成形性报告中增加了通过节点显示结果或网格显结果示的选项。

3. 成形性报告中增加了读取用户自定义参数选项的功能。

4. 冲压方向调整支持同步调整Curve Binder的冲压方向。

5. 用工具网格对Sheet进行网格划分时,支持自动计算网格划分尺寸。

6. 改进了材料定义功能,与自动设置中材料定义功能保持一致。

7. 新增了重新分布展料线和切边线上点的功能。

板料成形(Sheet Forming)中新改进的性能、特征和功能1.在全工序模拟中实现了工具与坯料间的自动定位(Auto-Position)的功能。

2.在工具定位中,增强了对带有垂直壁的工具进行自动定位的功能。

3.在工具定位中,增强了自动计算压料面行程的功能。

4.在坯料优化(Blank Development)中,支持全工序优化迭代。

5.在坯料优化(Blank Development)中,支持对一般的对称坯料进行优化迭代。

6.在坯料优化(Blank Development)中,支持对不在X-Y平面内的坯料轮廓线进行优化迭代。

7.增加了切边线优化迭代模块。

冲压软件dynaform详细讲解

冲压软件dynaform详细讲解•引言•dynaform软件功能介绍•dynaform软件操作指南•dynaform在冲压工艺中的应用实例•dynaform软件高级功能探讨•dynaform软件使用技巧与经验分享•总结与展望01引言掌握冲压模拟技术介绍dynaform 软件在冲压模拟方面的功能和应用,使读者能够掌握该技术并应用于实际生产。

提高生产效率和产品质量通过讲解dynaform 软件在优化冲压工艺参数、预测产品缺陷等方面的作用,帮助读者提高生产效率和产品质量。

深入了解冲压工艺有更深入的了解,包括冲压过程、材料变形、模具设计等。

目的和背景软件概述软件功能应用领域技术特点02 dynaform软件功能介绍前处理功能灵活的网格划分工具强大的CAD数据接口便捷的工艺设置丰富的材料库内置多种常用材料参数,用户可直接调用或自定义材料属性,满足各种冲压工艺需求。

ABCD高效求解算法自动重启动功能实时监控与反馈多核并行计算求解器功能后处理功能全面的结果展示可展示多种物理量的计算结果,如应力、应变、位移、速度等,帮助用户全面了解冲压过程的力学行为。

强大的后处理工具提供丰富的后处理工具,如云图、矢量图、动画等,方便用户对计算结果进行可视化分析和处理。

自定义报告生成支持用户自定义报告模板和格式,可快速生成符合需求的计算报告和图表。

数据导出与共享可将计算结果导出为多种通用数据格式,方便与其他软件或平台进行数据交换和共享。

03 dynaform软件操作指南界面介绍及基本操作主界面视图操作文件管理建立模型提供丰富的建模工具,支持创建点、线、面等几何元素,构建完整的冲压模型。

导入模型支持导入多种格式的CAD模型,如IGES、STEP等,实现与其他CAD软件的协同工作。

模型修复提供模型修复功能,自动检测并修复模型中的错误,确保模型的正确性。

模型建立与导入内置丰富的材料库,支持用户自定义材料属性,如弹性模量、泊松比、密度等。

DYNAFORM控制参数详解

XPENE参数:最大穿透量检查因子,穿透量超过因子与单元厚度之积的节点 被设置为自由状态.默认为4.0

DYNAFORM控制参详解

积分点数目

DYNAFORM控制参数详解

SHLTHK参数:接触界面是否考虑壳体厚度。取0时不考虑,取1时,考虑变形体 厚度,但不考虑刚体厚度,建议取10

PENOPT参数:建议取4,取1或0时,表示最小主面和从节点:取2,利用 主面刚度;取3,利用从节点值;取4,利用从节点值,面积或质量加权.

THKCHG参数:单一面接触算法中是否考虑壳体厚度改变,默认取0,不考虑, 取1时,刚考虑.

DYNAFORM控制参数详解

当使用人为增加速度的方法后,一般要对质量进行缩放来消除惯性效 应,进行质量缩放时,一般用时间步长作为缩放因子,也就是图 示ENDMAS参数,也就是只有对质量进行缩放,这个参数才有效, 他是用来控制总质量的变动范围的。

ISLCHK参数:接触界面初始穿透检查并将结果输出到输出文件中的控制卡。 等于1或0时不作穿透检查,默认为2,即所有接触界面作初始穿透检查

v当使用人为增加速度的方法后一般要对质量进行缩放来消除惯性效应进行质量缩放时一般用时间步长作为缩放因子也就是图示endmas参数也就是只有对质量进行缩放这个参数才有效他是用来控制总质量的变动范围的

DYNAFORM控制参数详解

人工时间步长即DT2MS

凸模整个行程距离:D 凸模最大行程速度:V

例:取循环步数500,速度2000MM/S,人工时间步长为: 1/500*2000 (建义模具最大值在2-5M/内,同时定义速度行程曲 线以零开始和结束。对于大多数冲压成型分析,每运行1MM,建议 100-1000步循环,当出现意外退出时,可根据上面公式计算合适时间 步长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DYNAFORM材料参数说明18#材料模型:(幂指数塑性材料模型)没有考虑材料的厚向异性,只在一些简单的各向同性材料中应用。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;STRENGTH COEFF(K)——强度系数;HARDENING EXPONENT(N)——强化系数,也就是人们常说的硬化指数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;INITIAL YIELD STRESS——初始屈服应力;FORMULATION——用公式表示。

24#材料模型:(分段线性材料模型)主要用于一些各向同性材料的冲压分析中。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;YIELD STRESS——屈服应力;TANGENT MODULUS——切变模量;FAILURE PL。

STRAIN——材料失效时的等效塑性应变;STEP SIZE FOR EL. DEL——段数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;36#材料模型(Barlat’s-3 Parameter Plasticity Model)——3参数Barlat材料模型这种材料模型适用于任何薄板金属成形分析,特别是对象铝合金必须用次模型分析。

使用此模型一般输入以下参数:MASS DENSITY(质量密度);YOUNG MODULUS(杨氏模量);POISSONS RATIO(泊松比);EXPONENT FACE M(Barlat指数m);LANKFORD PARAM R0(各向异性参数r0);LANKFORD PARAM R45(各向异性参数r45);LANKFORD PARAM R90(各向异性参数r90);HARDENING RULE(EXPON.)(硬化规律:对于线性硬化模型,HR=1;对于幂指数硬化模型,HR=3;对于分段线性硬化模型,不需要输入HR);MATEIAL PARAM P1(K)和MATEIAL PARAM P2(N)是材料参数:⑴对于线性硬化模型:P1=切线模量=tg(α); P2=屈服应力σs;⑵对于幂指数硬化模型:P1=k(强化系数);P2=n(强化指数);⑶对于分段线性硬化模型,不需要输入:HR,P1,P2,E0,SPI等参数的值。

INITIAL YIELD STRESS(E0)(初始屈服应力);INITIAL Y.STRESS(SPI)E0,SPI用于确定幂指数硬化模型的初始屈服应力。

可以通过公式计算。

LOAD CURVE ID 应力应变曲线号;MATERIAL AXES OPTION(材料轴选项);VECTORS COMPONENT (A1)VECTORS COMPONENT (A2)VECTORS COMPONENT (A3)VECTORS COMPONENT (D1)VECTORS COMPONENT (D2)VECTORS COMPONENT (D3)37#材料模型——Transversely Anisoptropic Elastic-Plastic(厚向异性弹塑性材料模型)该模型仅适用于壳单元分析需要输入的参数如下:弹性模量、质量密度、泊松比、厚向异性系数r。

当利用线性硬化塑性应力-应变关系作为材料的硬化模型时,需输入材料的初始屈服强度、切线模量;当利用分段线性硬化塑性应力-应变关系作为材料的硬化模型时,需输入表示材料塑性应力-应变关系作为材料的硬化模型时,需输入表示材料塑性应力-应变关系的分段线性函数。

39#材料模型(Transversely Anisotropic Elastic-Plastic with FLD)(带FLD的厚向异性弹塑性材料模型)本模型仅适用于壳单元和2D单元常用材料信息针对不同的应用领域,LS-DYNA 目前有200 种以上的金属和非金属材料模型可供选择。

在板料成形分析中,通常模具使用刚体材料,板料采用刚塑性材料、弹塑性材料模型等,在弹塑性材料模型中,幂指数塑性材料模型、分段线性材料模型、厚向异性弹塑性材料模型、3 参数Barlat 材料模型等几种模型比较适合薄板冲压成形分析。

DYNAFORM支持多种材料模型,常用材料模型有18,24,36,37,125 号材料模型等,其中18,24号材料是各向同性材料,36,37,39,125 号材料是各向异性材料。

随着理论研究取得的不断进展,将会为工程实际应用提供更准确的材料模型。

现将DYNAFORM 支持的材料模型介绍如下:*MAT_001(*MAT_ELASTIC)1 号材料模型为各向同性弹性材料模型,支持梁、壳、厚壳和体单元。

一般情况下,用户只需要输入密度、弹性模量和泊松比即可。

*MAT_012(*MAT_ISOTROPIC_ELASTIC_PLASTIC)12 号材料模型是一种成本非常低的各向同性塑性模型,适合于三维实体。

在壳单元的平面应力执行过程中,当应力状态超过屈服表面时,采用一步radial return approach 来修正Cauchy 应力张量。

这种方法导致不准确的壳厚度更新和不准确的屈服后应力。

这是LS-DYNA 平面应力分析中唯一不缺省采用迭代方法的模型。

*MAT_018(*MAT_POWER_LAW_PLASTICITY)18 号材料模型是幂指数塑性各向同性材料模型,它基于等向强化假设,硬化模型采用幂指数形式,并以Cowper-Symonds 应变速率模型作为乘子来考虑应变速率效应,幂指数塑性材料模型采用Mises 屈服准则作为材料的屈服准则,考虑了材料的硬化效应和应变率效应,但没有考虑材料的厚向异性,因此,只在一些简单的各向同性材料分析中得到应用。

用户一般需要输入的参数有:材料的弹性模量、质量密度、泊松比、强度系数、硬化指数、Cowper–Symonds 应变率系数等。

*MAT_020(*MAT_RIGID)20 号材料模型是刚体材料,在DYNAFORM 中,刚体材料用来定义模具的材料,即不考虑模具的变形。

用户需要输入实际的模具密度、弹性模量和泊松比。

*MAT_024(*MAT_PIECEWISE_LINEAR_PLASTICITY)24 号材料模型是分段线性材料模型,它是基于材料单向拉伸试验结果的材料模型,用分段线性函数来逼近材料塑性变形阶段的试验结果,Cowper–Symonds 应变率模型作为乘子,以考虑应变率效应,同时,采用基于等向强化假设的Mises 屈服准则作为材料的屈服准则。

该材料模型在汽车覆盖件冲压成形分析中,主要用于一些各向同性材料的冲压分析中。

在使用此模型时一般应输入的参数有:材料的弹性模量、质量密度、泊松比、材料失效时的等效塑性应变、Cowper–Symonds 应变率系数系数、表示材料应力应变的分段性函数等。

*MAT_036(*MAT_3-PARAMETER_BARLAT)3 参数Barlat 材料模型用于在平面应力状态下的各向异性弹塑性材料,既考虑了材料的厚向异性对屈服面的影响,也可以考虑板料平面内的各向异性对屈服面的影响,因此,该模型更能反映各向异性对冲压成形的影响。

事实上,该模型是针对薄金属成形分析(包括冲压成形)而提出的,使用该材料模型不论厚向异性系数r 的高低,都能够获得可靠常用材料信息eta/DYNAFORM 应用手册 IX的分析结果。

*MAT_037(*MAT_TRANSVERSELY_ANISOTROPIC_ELASTIC_PLASTIC)厚向异性对冲压成形的影响很大,因此,在板料冲压成形分析中,必须考虑厚向异性的影响。

厚向异性弹塑性材料模型采用Hill 屈服准则,考虑了厚向异性对材料屈服面的影响,但没有考虑板料平面内的各向异性的影响,也没有考虑应变率效应,适合于厚向异性系数大于1 的板料的冲压成形分析。

而对厚向异性系数小于1 的板料冲压分析,则会产生较大的误差,甚至比使用不考虑材料各向异性影响的Mises 屈服准则获得的结果误差更大。

研究表明,对于厚向异性系数小于1 的板料冲压情况,目前只有采用非二次屈服准则能够获得正确的计算结果;而对于厚向异性系数大于1 的板料冲压成形分析,则使用本材料模型与所有3 参数Barlat 材料模型都能获得正确的结果。

另外还需要说明的是,本材料模型仅适用与壳单元分析,一般应输入的参数有:材料的弹性模量、质量密度、泊松比、厚向异性系数r 等。

*MAT_039(*MAT_FLD_TRANSVERSELY_ANISOTROPIC)该模型用各向异性材料模拟板料成形过程,只考虑横向的各向异性。

也可以通过一条加载曲线定义任一个应力依赖和有效的塑性应变。

用曲线定义一个成形极限图(FLD)以计算最大应变比。

这种塑性模型是完全迭代的,仅用于壳单元。

*MAT_125(*MAT_KINEMATIC_HARDENING_TRANSVERSELY_ANISOTROPIC)该模型将Yoshida 非线性运动硬化规律与MAT37 结合在一起。

该理论需要两个曲面来说明硬化规律:屈服曲面和边界曲面。

在成形过程中,屈服曲面的尺寸不会变化,但其中心会随着变形而移动。

而边界曲面的尺寸和位置都会发生变化。