年产40万吨合成氨脱碳工段工艺设计毕业设计

合成氨原料气脱碳及再生工艺设计 -

毕业设计题目5万吨/年合成氨原料气脱碳及再生工艺设计毕业设计(论文)任务书学生姓名丁锦专业班级化工1102指导教师姬乔娜工作单位化学与制药工程系设计(论文)题目年产5000万m3合成氨原料气净化脱碳工艺设计设计(论文)主要内容:在合成氨工业中不论用什么原料及方法造气,经变换后的合成气中都含有大量的CO2,这些CO2如果不在合成工序之前除净,不仅耗费气体压缩功,空占设备体积,而且对后续工序有害。

此外,CO2还是重要的化工原料,因此合成氨中原料气净化脱碳很有必要和意义。

本课题对合成氨原料气净化脱碳的生产车间进行设计,对设备选型、车间布置进行较全面的阐述,对我国化学工业的发展和国民的健康有着重要意义。

要求完成的主要任务及其时间安排:目标:完成年产5000万m3合成氨原料气净化脱碳工艺设计,撰写设计说明书。

要求:1. 设计合成氨原料气净化脱碳的工艺流程框图,并对工艺过程作说明2. 进行物料衡算、热量衡算3. 设备选型与布置4. 绘制工艺流程图(2#图纸)、车间平面布置图(1#图纸)、主体设备图(2#图纸)5. 撰写设计说明书(要求请参考《本科毕业设计(论文)工作手册》)。

时间安排:2013.12.23-2013.12.29(第17周) 安排设计题目,明确设计内容。

2013.12.30-2014.01.10(第18-19周) 查阅有关资料,完成开题报告初稿并交老师审阅。

2014.02.17-2014.02.21(第1周) 提交正式开题报告,制定工艺流程。

2014.02.24-2014.03.07(第2-3周) 完成物料衡算、热量衡算。

2014.03.10-2014.04.04(第4-7周) 完成设备选型,撰写设计说明书。

2014.04.07-2014.05.02(第8-11周) 完成工艺流程图、车间布置图与主体设备图的绘制。

2014.05.05-2014.05.23(第12-14周) 完成论文初稿,指导老师审阅并交学生修订,装订成册。

年产30万吨合成氨脱碳工段工艺设计

(签字)

年月日

注:本表可根据内容续页。

六.进度安排及参考文献

1.进度安排

2013.10-------2013.12工厂实习,采集数据

2014.2.23-------2014.3.08查阅文献,选定脱碳工艺方案,准备开题

2014.3.10-------2014.4.10脱碳工段主要装置工艺计算

2014.4.10-------2014.5.10绘制脱碳塔、脱水塔、氨冷器设备图,脱碳工段工艺流程图,脱碳工段车间平面图

电耗×10-6/KJ

1.302

1.1

1.016

冷却水/m3

15

80

70

综合能耗×10-6/KJ

2.725

5.233

4.186

①注:以氨计。

4.NHD脱Βιβλιοθήκη 脱碳技术通过比较,我选择的是NHD脱硫脱碳技术,它是一种新型的低能净化工艺。NHD溶剂的主要成分为聚乙二醇二甲醚的混合物,属于物理吸收溶剂.该工艺适用于天然气为原料的氨厂,也可用于以煤为原料,硫化物和二氧化碳含量较高的氨合成气、甲醇合成气等气体的净化。其优点有:吸收气体能力强、净化度高。溶剂的化学稳定性和热稳定性好,不氧化、不降解、不起泡,溶剂蒸汽压极低,使用过程中挥发损失少,运行中不需添加消泡剂、活化剂,生产运行稳定,操作方便,且运行及维修费低。NHD溶液无毒、挥发少、对环境无污染。溶剂无腐蚀性,吸收能力强。

四.在毕业设计中我要完成的任务

1.绘制脱碳塔氨冷气、脱水塔设备装配图、NHD脱碳系统带控制点流程图、脱碳车间平面布置图

2.对主要设备作物料衡算和热量衡算

五.本课题的研究目标和意义

通过对本课题的研究,对现在生产过程中的各种脱碳方法的研究和比较,对脱碳工段各个单元生产指标的计算和对比,可以对以往所学的专业知识进行全方位的巩固和梳理,将所学到的理论知识完全应用到生产实践上。本课题的目的是为了寻找出一套合理的脱碳工艺,以获得较高纯度的净化气,提高二氧化碳的回收率,简化合成氨脱碳流程,降低生产能耗,达到生产的较高经济效益指标。

张广勋——大学本科方案设计书——40万吨每年合成氨正文

前言化工设计是将一个系统(如一个工厂、一个车间或一套装置等)全部用工程制图的方法,描绘成图纸、表格及必要的文字说明,也就是把工艺流程、技术装备转化为工程语言的过程。

随着化学工业的快速发展,化工产品已经无所不在无处不有。

因此化工设计的任务越来越重。

其一、在化工生产中,通过运用化工设计方面的知识和方法,可以实现对化工厂的改建和扩建,对单元操作设备或整个装置进行生产能力标定和技术经济指标评定;对工艺流程进行评价等等。

其二、在科学研究中,从小型试验到中试放大,以至投入工业生产,都离不开设计。

其三、在基本建设中,设计是基本建设的首要环节,是现场施工的依据。

从单个设备到全套装置,从一个小型化工厂到大型石油化工企业,它们在建设施工之前都必须先做好工程设计。

要想建成一个质量优良、水平先进的化工装置,重要的先决条件是要有高质量、高水平的设计。

提高设计的质量和速度对基本建设事业的发展起着关键性的促进作用。

化工设计的知识和技能,不仅对专门从事化工设计的人员需要学习和掌握,而且,对从事化工生产、科学实验和技术管理方面的人员,也同样需要具备。

因此,化工工艺类专业的学生,学习并掌握一定的化工设计方面的基础知识是非常必要的。

对我们学生进行化工设计方面的基本训练,有助于培养我们综合运用多学科基础理论,联系生产实际,提高我们查阅文献资料、收集和整理数据的能力,有助于提高我们学生的运算能力和设计绘图能力。

总之,经过初步训练,具有一定的化工设计能力,在从事生产、基建、科研和管理等方面发挥出更好的作用。

本设计所采用的方法是半水煤气合成法,其主要原料是焦炭和氮气,利用焦炭来生成氢气,而本设计主要是对合成塔工段的设计,故所用原料直接采用氮气和氢气,其以合成塔为主要设备,在氨冷器、水冷器、热交塔、冷交塔、循环机、分离器、冷凝塔、氨分离器、油分离器等辅助设备的作用下,以四氧化三铁为触媒,在485—500℃的高温条件下来制得氨气。

本设计要求要掌握合成塔的工作原理,生产的工艺路线,并能根据工艺指标进行操作计算。

万吨年合成氨合成工段工艺设计毕业设计

万吨年合成氨合成工段工艺设计毕业设计四川理工学院毕业设计 9万吨/年合成氨合成工段工艺设计四川理工学院材料与化学工程学院摘要氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位。

氨主要用于农业,合成氨是氮肥工业的基础。

氨的合成主要有脱硫、转化、净化、合成几个工段。

合成氨合成工段的设计,原料采用氮气和氢气,以合成塔为主要设备,在氨冷器、水冷器、气—气交换器、循环机、分离器、冷凝塔等辅助设备的作用下制得液氨,工艺条件为:A201为催化剂,480℃,31Mpa。

本设计进行了物料衡算,热量衡算,设备选型计算。

关键词:合成工艺参数衡算设备计算-Ⅰ-ABSTRAmmonia is one of the most important basic chemical products in the world,Its output of various kinds of chemicals rank first in the world. Ammonia mainly used in agriculture and synthetic ammonia is the basis of nitrogen fertilizer industry. Ammonia synthesis is mainly from the four sections of desulphurization, conversion, decontamination, and synthesis. With using nitrogen and hydrogen as materials and synthesis converter as main equipment, under the action of the auxiliary equipments of ammonia air conditioning, water-cooling device, gas to gas exchanger, circulator, separator, and condenser and so on, in the end, the design of the ammonia synthesis section makes ammoniacalliquor, The process conditions are determined as following:A201 as catalyst, 480℃,31Mpa .The design is be designed to material balance, heat balance and calculation of Devices type.KEY WORDS:synthesis process parameter balance calculation of Devices-Ⅱ-目录第一部分绪论 (1)1.1氨的性质及其在化工生产中的地位 (1)1.2合成氨的发展历程 (1)1.3技术规格 (2)1.3.1原材料技术规格 (2)1.3.2产品技术规格 (2)1.3.3危险性物料主要物性表 (3)1.4合成原理 (3)1.5工艺条件 (4)1.6工艺流程 (4)1.6.1工艺流程图 (4)1.6.2流程简述 (5)1.6.3工艺特点 (5)第二部分工艺设计计算 (7)2.1计算依据 (7)2.2物料衡算 (7)2.2.1合成塔进入塔气气量计算 (7)2.2.2氨分离器气液平衡计算 (8)2.2.3冷交换器气液平衡计算 (10)2.2.4液氨储槽气液平衡计算 (11)2.2.5液氨贮槽物料计算 (13)2.2.6合成系统物料计算 (14)2.2.7合成塔内物料计算 (16)2.2.8水冷器物料计算 (16)2.2.9氨分离器物料计算 (17)2.2.10冷交换器物料计算 (17)2.2.11氨冷器物料计算 (18)2.2.12冷分离器物料计算 (20)2.2.13液氨储槽物料计算 (21)2.2.14物料衡算结果汇总 (23)2.3热量衡算 (26)2.3.1冷交换器热量计算 (26)2.3.2氨冷器热量计算 (28)2.3.3循环机热量计算 (30)2.3.4合成塔热量计算 (31)2.3.5废热锅炉热量计算 (33)2.3.6热交换器热量计算 (34)2.3.7水冷器热量计算 (35)2.3.8氨分离器热量计算 (36)- Ⅲ -2.3.9中置锅炉产生蒸汽量的计算. 372.3.10合成系统温度计算示意图.. 38 第三部分设备设计及选型校核 (39)3.1 主要设备选型计算 (39)3.1.1 废热锅炉设备工艺计算 (39)3.2.1冷交换器设备工艺设计及校核424.1 主要设备选型汇总表 (55)设计综述 (56)参考文献 (57)- Ⅳ -第一部分绪论1.1氨的性质及其在化工生产中的地位合成氨的化学名称为氨,氮含量为82.3%。

合成氨装置脱碳过程工艺分析

p州ficatjon

e衢ciency,

h砂abso巾tionabili劬low

enell科comsumption锄d

solution

losing,h勘pur时C02,nlerefore,

C02劬m

shm g笛are

MDEA process has become the commonly adopted deca内nation pmcess f.or C02 removal. MoreoVer,nle actiVation mechaIlism如d reacti∞mech锄ism of remove

表l—l各种气体在甲醇中的溶解热

Table 1-1 S01ution heat of difrerent gases in methan01

各种杂质气体在低温甲醇中的溶解度不同,因此原料气中的一部分轻质油蒸 汽和一部分水汽首先溶解在甲醇中,其次是H2S,COS和一部分CS2,最后是 C02的最终脱除。一般工业上采用三段分次洗涤的工艺流程,依次是预洗,主洗

天津大学 硕士学位论文 合成氨装置脱碳过程工艺分析 姓名:张咏 申请学位级别:硕士 专业:工业催化 指导教师:王日杰 201006

摘要

本文综述了合成氨用合成气的净化技术,其中MDEA脱碳工艺具有净化度

高、吸收能力强、能耗小、溶液损失少和可回收高纯度C02等优点,成为合成 氨工厂中普遍采用的脱碳工艺。本文还论述了MDEA法脱除变换气过程中C02 的活化机理和反应机理,为分析和诊断华昌的脱碳工艺奠定了理论基础。 本文首先分析了华昌脱碳工艺在一个月内的实际生产数据,对脱碳工艺进行 了总体的评价,针对出现的数据波动及异常情况进行了诊断,找出了问题产生的

物直接脱除或者转化后再脱除的脱硫方法。

年产40万吨合成氨工艺设计

毕业设计题目名称:年产40万吨合成氨转变工序设计系别:化学工程系专业:班级:学生:学号:指导教师(职称):摘要本次设计为400 kt/a合成氨变换工段的工艺设计。

本设计采用全低变的工艺流程。

根据有关文献资料,完成物料、热量的计算。

并对第一变换炉、第二变换炉、煤气换热器以及变换气换热器等主要设备进行选型计算。

并做出了合成氨变换工段全低变的工艺流程图和设备布置图。

所得结果基本满足设计要求,工艺流程可行。

关键词:合成氨;变换;热量衡算;物料衡算AbstractThe task is the design of shift process in 400 kt/a NH3. The low-temperature shift technology was adopted in this calculation.According to the relevant cultural heritage data, complete the calculation of material, calories. Furthermore, the size and type of the equipments were determined such as heat exchanger, shift converter, etc.Also do to synthesize an all of the ammonia transformation work segment low craft flow chart and equipments changing set out diagram.The results meet the requirements of the design task well, the craft process can go.Keywords: ammonia; transformation;heat balance;material calculation equations目录摘要 (I)Abstract (II)目录 .............................................................................................................................................. I II 1.前言. (1)1.1 氨的性质和用途 (1)1.1.1 物理性质 (1)1.1.2 化学性质 (2)1.1.3氨的用途 (2)1.2合成氨转变工序的工艺原理 (2)1.2.1合成氨生产方法简介 (2)1.2.2 一氧化碳变换在合成氨中的意义 (3)1.2.3合成氨转化工序的工艺原理 (3)1.2.4合成氨变换工序的工艺原理 (4)1.3 重点设计工序(变换工序)的生产方法选择论证 (4)1.3.1中低低工艺 (5)1.3.2全低变工艺 (5)1.4 工艺流程简述 (6)2. 物料衡算及热量衡算 (9)2.1设计条件 (9)2.2 CO全变换过程总蒸汽比的计算 (9)2.3第一变换炉催化剂床层物料与热量衡算 (10)2.3.1入第一变换炉催化剂床层汽气比 (10)2.3.2 CO平衡变换率及出催化剂床层气体的组成 (10)2.3.3 第一变炉热量衡算 (11)2.4 第二变换炉第一段催化剂层物料及热量衡算 (12)2.4.1 第二变换炉第一段催化剂层汽/气比 (12)2.4.2 第二变换炉第一段催化剂层CO的平衡转化率计算 (13)2.4.3 出口温度校核 (14)2.4.4 第二变换炉第一段催化剂热量衡算 (14)2.5 第二变换炉第二段催化剂床层物料及热量衡算 (15)2.5.1 第二变换炉第二段催化剂层CO的平衡转化率计算 (15)2.5.2第二变换炉第二段催化剂热量衡算 (16)2.5.3平衡温距校核 (17)2.6 煤气换热器热量衡算 (17)2.7 变换气换热器热量衡算 (18)2.7.1进设备热量计算 (18)2.7.2出设备热量计算 (18)3. 主要设备计算 (19)3.1第一变换炉的计算 (19)3.1.1 催化剂用量计算 (19)3.1.2 催化剂床层阻力计算 (20)3.2第二变换炉的计算 (21)3.2.1 第二变换炉第一段催化剂用量计算 (21)3.2.2 第二变换炉第二段催化剂用量计算 (22)3.2.3 第二变换炉催化剂床层阻力的计算 (23)3.3 煤气换热器的计算 (25)3.3.1 设备直径及管数确定 (25)3.3.2 设备规格的确定 (26)3.3.3 传热系数计算 (27)3.3.4 传热面积计算 (31)3.3.5 列管长度的计算 (32)主要设备一览表 (33)设计结果及总结 (34)参考文献 (35)致谢 ............................................................................................................ 错误!未定义书签。

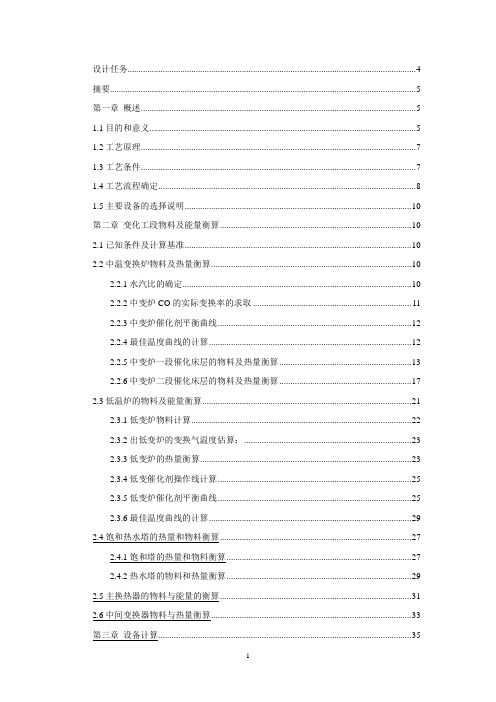

合成氨CO变换工段设计

设计任务 (4)摘要 (5)第一章概述 (5)1.1目的和意义 (5)1.2工艺原理 (7)1.3工艺条件 (7)1.4工艺流程确定 (8)1.5主要设备的选择说明 (10)第二章变化工段物料及能量衡算 (10)2.1已知条件及计算基准 (10)2.2中温变换炉物料及热量衡算 (10)2.2.1水汽比的确定 (10)2.2.2中变炉CO的实际变换率的求取 (11)2.2.3中变炉催化剂平衡曲线 (12)2.2.4最佳温度曲线的计算 (12)2.2.5中变炉一段催化床层的物料及热量衡算 (13)2.2.6中变炉二段催化床层的物料及热量衡算 (17)2.3低温炉的物料及能量衡算 (21)2.3.1低变炉物料计算 (22)2.3.2出低变炉的变换气温度估算: (23)2.3.3低变炉的热量衡算 (23)2.3.4低变催化剂操作线计算 (25)2.3.5低变炉催化剂平衡曲线 (25)2.3.6最佳温度曲线的计算 (29)2.4饱和热水塔的热量和物料衡算 (27)2.4.1饱和塔的热量和物料衡算 (27)2.4.2热水塔的物料和热量衡算 (29)2.5主换热器的物料与能量的衡算 (31)2.6中间变换器物料与热量衡算 (33)第三章设备计算 (35)3.1中温变换炉的计算 (35)3.1.1触媒用量的计算 (35)3.1.2第一段床层触媒用量 (35)3.1.3 第二段床层触媒用量 (36)3.1.4 触媒直径的计算 (38)3.1.5中变炉进出口管径的选择 (39)3.2低温变换炉的计算 (40)3.2.1催化剂用量计算 (40)3.2.2催化剂床层阻力 (41)3.3主换热器的计算 (42)3.3.1传热面积的计算 (42)3.3.2设备直径与管板的确定 (43)3.3.3传热系数的验算 (43)3.3.4壳侧对流传热系数计算 (44)3.3.5总传热系数核算 (46)3.3.6其他换热器的选择 (46)3.4泵的选择 (47)第四章设备布置 (49)4.1设备布置的内容 (49)4.2设备布置的要求 (49)4.3设备布置图 (49)第五章环境保护与安全措施 (50)5.1环境保护 (50)5.1.1设计标准 (50)5.1.2主要污染物 (50)5.1.3三废处理 (50)5.1.4环境管理及检测 (51)5.2安全措施 (52)5.2.1设计依据 (52)5.2.2安全防护措施 (52)5.2.3安全卫生管理 (52)第六章设计体会和收获 (54)6.1设计陈述 (54)6.2体会和收获 (54)符号说明 (55)参考文献 (56)致谢 (57)附图 (58)设计任务1、设计项目名称:40万吨/年合成氨一氧化碳变换工段设计2、生产方法:中串低工艺3、生产能力:年产四十万吨合成氨日生产量为(一年连续生产330天):400000/330=1212.12T/d=50.51T/h4、原料组成:半水煤气摘要变换工段工序是合成氨生产中关键的一步,其主要任务是将变换气中的一氧化碳转化为二氧化碳。

合成氨毕业设计doc

合成氨毕业设计doc合成氨毕业设计篇一:合成氨本科毕业设计摘要合成氨生产任务设计决定了生产合成氨的规模,设备的要求以及工艺流程的状况。

本设计所采用的方法是半水煤气合成法,其主要原料是煤和氮气,利用煤来生成氢气,第一步是造气,即制备含有氢、氮的原料气;第二步是净化,不论选择什么原料,用什么方法造气,都必须对原料气进行净化处理,以除去氢、氮以外的杂质;第三步是压缩和合成,将纯净的氢、氮混合压缩到高压,在铁催化剂与高温条件下合成为氨。

目前氨合成的方法,由于采用的压力、温度和催化剂种类的不同,一般可分为低压法、中压法和高压法三种。

本设计主要是对合成塔工段的设计,故所用原料直接采用氮气和氢气,其以合成塔为主要设备,在氨冷器、水冷器、气—气交换器、循环机、分离器、冷凝塔等辅助设备的作用下,以四氧化三铁为触媒,在485—500℃的高温高压条件下来制得氨气。

本设计要求要掌握合成塔的工作原理,生产的工艺路线,并能根据工艺指标进行操作计算。

在工艺计算过程中,包含物料衡算,热量衡算及设备选型计算等,在合成效率方面也有进一步研究。

关键词:氮气;氢气;四氧化三铁催化剂;氨合成塔AbstractAmmonia production design determines the size of the production of synthetic ammonia, equipment requirements, as well as the status process. The design of the method used was semi-water gas synthesis, the main raw material is coal and nitrogen, the use of coal to generate hydrogen, while the design is a synthesis of the main section of the tower design, it is the direct use of raw materials used in nitrogen and hydrogen, itssynthesis tower as the main equipment, in the ammonia cooler, water coolers, gas - gas exchange, recycling machines, separators, auxiliary equipment, such as condensation of the tower under the four iron oxide catalyst, in the high-temperature conditions of 485-500 ℃ obtained from ammonia. The first step is to build gas,Preparation that contains hydrogen, nitrogen gas; second step is purification, regardless of what materials, what methods of gas must be carried out on the feed gas purification to remove hydrogen and。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产40万吨合成氨脱碳工段工艺设计[摘要]脱碳工段是合成氨工程中必不可少的工段之一,二氧化碳吸收塔和溶液再生塔是脱碳过程中不可缺少的塔设备。

本文权衡众多合成氨脱碳方法之利弊,最终选择碳酸丙烯酯脱碳法。

首先进行工艺流程分析并根据工艺参数及有关标准进行二氧化碳吸收塔和解析塔内的物、热量衡算;其次就二氧化碳吸收塔、溶液再生塔等设备利用物理吸收机理、传质传热方程、溶液物性数据等方面的知识进行塔体的总体结构设计和计算,设计出二氧化碳吸收塔的塔径为2.1m,塔高为27m,二氧化碳解吸塔塔径2.4m,塔高29m;然后对二氧化碳吸收和解吸塔进行了必要的强度校核;最后对脱碳工段车间结构布置进行合理的设计。

本设计作为理论上的准备工作,为分析工艺流程、设备设计上存在的问题、确定问题的根源、提出解决问题的合理方案准备了充分的理论依据。

[关键词] 碳酸丙烯酯法;脱碳工艺;工程设计The Design of the Decarbonization Section in the Production of the 40 thousand tons Synthetic Ammoniaper yearAbstract:Decarbonizing section is one of the absolutely necessary sections in the Synthetic Ammonia, and the Carbon dioxide absorption tower and the solution regeneration tower are indispensable tower equipment in the Synthetic Ammonia.This paper tradeoff advantages and disadvantages of much approach to decarbonization, propylene carbonate (PC)decarboniza-tion are selected finally. The technological process was analyzed, and the material and heat was balanced according to parameters and relevant standards firstly. The tower body general structure was designed calculation by using physical absorption Mechanism, mass transfer and heat transfer equation, solution -physical data stc secondly.The diameter of absorption tower is 2.1m, the height of tower is 27m, diameter of desorption tower is 2.4m, the height oftower is 29m, which were designed.,And then the strength of the Carbon dioxide absorption tower and the solutionregeneration tower are checked. The decarbonizing section structural arrangement was reasonable design finally. As the theoretical preparation work, this designing prepare sufficient theoretical basis for people to analysis the problems of technological process, equipment design, determined root of problems, posing reasonable plan to solve problems.Keywords: Decarbonization process; Carbon dioxide removal with PC method; Proeess design毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日目录1 绪论 (1)1.1合成氨工业概况 (1)1.1.1我国合成氨工业发展概况 (1)1.1.2发展趋势 (1)1.1.3合成氨生产工艺简述 (2)1.1.4脱碳单元在合成氨工业中的作用 (2)1.1.5脱碳方法概述 (2)1.2净化工序中脱碳方法 (2)1.2.1化学吸收法 (2)1.2.2物理吸收法 (3)1.2.3物理化学吸收法 (5)1.2.4固体吸附 (5)1.3碳酸丙烯酯(PC)法脱碳工艺基本原理 (5)1.3.1PC法脱碳技术国内外现状 (5)1.3.2发展过程 (5)1.3.3技术经济 (5)1.3.4工艺流程 (5)1.3.5存在的问题及解决的办法 (6)1.3.6 PC法脱碳技术发展趋势 (6)1.4工艺设计的意义和目的 (7)2 全厂总平面的布置和设计 (8)2.1全场总平面布置的任务 (8)2.2全厂总平面设计的原则 (8)2.3全厂总平面布置内容 (8)2.4全厂平面布置的特点 (8)2.5全厂人员编制 (8)3 吸收塔和解吸塔的物料衡算和热量衡算 (10)3.1计算依据CO2的PC中的溶解度关系 (10)3.2 PC的密度与温度的关系 (10)3.3 PC的蒸汽压 (11)3.4 PC的黏度 (11)3.5物料衡算 (11)3.5.1各组分在PC中的溶解量 (11)3.5.2 溶剂夹带量 (11)2.5.3 溶液带出的气量 (11)3.5.4出脱碳塔净化气量 (11)3.5.5计算PC循环量 (12)3.5.6入塔液中CO2夹带量 (12)3.5.7带出气体的质量流量 (12)3.5.8验算吸收液中净化气中CO2的含量 (12)3.5.9出塔气的组成 (12)3.6热量衡算 (12)3.6.1混合气体的定压比热容 (12)3.6.2液体的比热容 (13)3.6.3 CO2的溶解热 (13)3.6.4出塔溶液的温度 (13)4 吸收塔和解吸塔的结构设计 (14)4.1确定吸收塔塔径及相关参数 (14)4.1.1求取泛点气速和操作气速 (14)4.1.2求取塔径 (14)4.1.3核算操作气速 (14)4.1.4核算径比 (14)4.1.5校核喷淋密度 (14)4.2填料层高度的计算 (15)4.2.1建立相应的操作线方程和向平衡方程 (15)4.2.2利用两线方程求取传质推动力 (15)4.2.3 气相传质单元数的计算 (16)4.2.4 气相总传质单元高度 (16)4.2.5塔附属高度 (20)4.2.6填料层压降计算 (20)4.2.7液体初始分布器 (21)4.2.8丝网除沫器 (22)4.2.9防涡流挡板的选取 (22)4.2.10填料支撑装置 (22)4.2.11填料床层限制器 (22)4.2.12裙座的设计计算与选取 (22)4.2.13填料吸收塔设计小结 (22)4.3确定解吸塔塔径及相关参数 (22)4.3.1求取解析塔操作气速 (23)4.3.2求取塔径 (23)4.3.3核算操作气速 (23)4.3.4核算径比 (23)4.3.5校核喷淋密度 (24)4.4填料层高度的计算 (24)4.4.1建立相应的操作线方程和向平衡方程 (24)4.4.2利用两线方程求取传质推动力 (24)4.4.3传质单元数的计算 (25)4.4.4气相总传质单元高度 (25)4.4.5塔附属高度 (29)4.4.6填料层压降计算 (29)4.4.7初始分布器和再分布器设计 (29)4.4.8气体分布器 (30)4.4.9丝网除沫器 (31)4.4.10填料解吸塔设计小结 (31)5 塔内件机械强度设计及校核 (32)5.1吸收塔机械强度设计及校核 (32)5.1.1吸收塔筒体和裙座壁厚计算 (32)5.1.2吸收塔塔的质量载荷计算 (32)5.1.3地震载荷计算 (33)5.1.4风载荷计算 (34)5.1.5各种载荷引起的轴向应力 (36)5.1.6筒体和裙座危险截面的强度与稳定性校核 (36)5.1.7裙座和筒体水压试验应力校核 (37)5.1.8基础环设计 (39)5.1.9地脚螺栓计算 (39)5.2解析塔机械强度设计及校核 (40)5.2.1吸收塔筒体和裙座壁厚计算 (40)5.2.2解析塔塔的质量载荷计算 (40)5.2.3塔自振周期计算 (41)5.2.4地震载荷计算 (41)5.2.5风载荷计算 (42)5.2.6各种载荷引起的轴向应力 (44)5.2.7筒体和裙座危险截面的强度与稳定性校核 (45)5.2.8裙座和筒体水压试验应力校核 (45)5.2.9基础环设计 (47)5.2.10地脚螺栓计算 (48)6 辅助设备设计与选取 (49)6.1储罐的选择 (49)6.2泵的选择 (49)6.3接管管径计算 (50)6.3.1进塔气管径 (50)6.3.2出塔气管径 (50)6.3.3液体进料管径 (50)6.3.4釜液排出管径 (50)主要符号说明 (51)参考文献 (1)附图 (2)致谢 (3)1 绪论1.1合成氨工业概况1898年,德国A.弗兰克等人发现空气中的氮能被碳化钙固定而生成氰氨化钙(又称石灰氮),进一步与过热水蒸气反应即可获得氨:CaCN2+3H2O(g)→2NH3(g)+CaCO3在合成氨工业化生产的历史中,合成氨的生产规模(以合成塔单塔能力为依据)随着机械、设备、仪表、催化剂等相关产业的不断发展而有了极大提高。