ALD原子层沉积技术的前驱体工艺及材料

ald设备原理

ALD设备原理概述ALD(Atomic Layer Deposition,原子层沉积)是一种用于薄膜制备的技术,其基本原理是通过交替地将两种或多种前驱体分子引入反应室中,并在表面上进行逐层地沉积。

ALD技术可以实现高度控制和均匀性的薄膜生长,因此在微电子、光电子、能源储存等领域具有广泛的应用。

基本步骤ALD技术的基本步骤如下: 1. 表面准备:将待沉积材料的衬底放入反应室中,进行表面清洗和处理,以去除杂质和氧化物。

2. 第一前驱体进料:引入第一种前驱体分子A,它与衬底表面发生化学反应,生成一个单分子层(monolayer)的A物种吸附在表面上。

3. 清洗步骤:将反应室中剩余的A分子和副产物排出,并进行清洗处理,确保只有单分子层的A物种存在在表面上。

4. 第二前驱体进料:引入第二种前驱体分子B,它与之前形成的A物种发生反应,生成一个单分子层的AB复合物吸附在表面上。

5. 清洗步骤:将反应室中剩余的B分子和副产物排出,并进行清洗处理,确保只有单分子层的AB复合物存在在表面上。

6. 重复步骤2-5:根据需要,可以循环多次进行前驱体进料和清洗步骤,以增加薄膜的厚度。

7. 结束步骤:完成所需的沉积层数后,进行最后的清洗和处理,以确保薄膜质量。

基本原理ALD技术之所以能够实现高度控制和均匀性的薄膜生长,是因为它基于以下几个基本原理:1. 自限制反应ALD技术利用了一种称为自限制反应(self-limiting reaction)的化学反应。

在ALD过程中,每个前驱体分子与表面发生化学反应后会形成一个单分子层,并且这个反应是自限制的,即当表面上已经存在单分子层时,额外的前驱体分子无法再进一步吸附到表面上。

这种自限制性质使得ALD可以实现准确的单原子层控制,从而获得高质量和均匀性的薄膜。

2. 交替进料ALD技术通过交替地引入两种或多种前驱体分子来实现逐层生长。

在每个周期中,第一前驱体分子与表面反应形成单分子层,然后通过清洗步骤将剩余的前驱体分子和副产物排出。

ALD

原子层沉积技术(ALD )原子层沉积技术(ALD ),也称为原子层外延(ALE )技术,是一种基于有序、表面自饱和反应的化学气相沉积薄膜的方法[6]。

ALD 技术用于商用是由Suntola 和他的合作者在70年代中期发展起来的,最初是用于生产ZnS ∶Mn 场致发光薄膜。

近年来,由于半导体工业的发展,ALD 技术已被广泛应用于半导体器件的生产研究中。

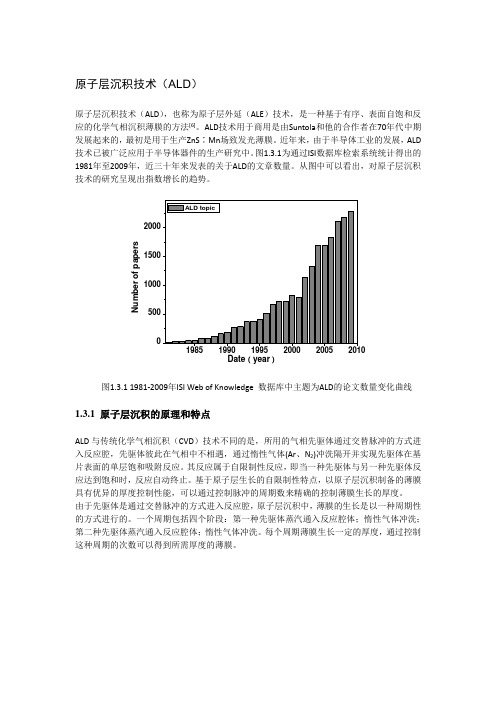

图1.3.1为通过ISI 数据库检索系统统计得出的1981年至2009年,近三十年来发表的关于ALD 的文章数量。

从图中可以看出,对原子层沉积技术的研究呈现出指数增长的趋势。

N u m b e r o f p a p e r sDate (year )图1.3.1 1981-2009年ISI Web of Knowledge 数据库中主题为ALD 的论文数量变化曲线1.3.1 原子层沉积的原理和特点ALD 与传统化学气相沉积(CVD )技术不同的是,所用的气相先驱体通过交替脉冲的方式进入反应腔,先驱体彼此在气相中不相遇,通过惰性气体(Ar 、N 2)冲洗隔开并实现先驱体在基片表面的单层饱和吸附反应。

其反应属于自限制性反应,即当一种先驱体与另一种先驱体反应达到饱和时,反应自动终止。

基于原子层生长的自限制性特点,以原子层沉积制备的薄膜具有优异的厚度控制性能,可以通过控制脉冲的周期数来精确的控制薄膜生长的厚度。

由于先驱体是通过交替脉冲的方式进入反应腔,原子层沉积中,薄膜的生长是以一种周期性的方式进行的。

一个周期包括四个阶段:第一种先驱体蒸汽通入反应腔体;惰性气体冲洗;第二种先驱体蒸汽通入反应腔体;惰性气体冲洗。

每个周期薄膜生长一定的厚度,通过控制这种周期的次数可以得到所需厚度的薄膜。

图1.3.2 一个原子层沉积周期反应过程示意图从图1.3.2可以看到,在一个周期内,第一个脉冲的气相先驱体与基片表面产生化学吸附,形成一单分子层。

多余的先驱体在第二次脉冲中惰性气体冲洗中排出反应腔,完成一个半周期反应。

原子层沉积制备纳米碳膜及应用

原子层沉积制备纳米碳膜及应用一、引言纳米科技是当今世界科技领域的热门话题之一。

纳米碳膜是一种应用广泛的纳米材料,具有优异的性能和广泛的应用前景。

原子层沉积技术是制备纳米碳膜的一种有效方法,本文将介绍原子层沉积技术制备纳米碳膜及其应用。

二、什么是原子层沉积技术原子层沉积技术(ALD)是一种通过在表面上交替沉积两种气相化合物来制备材料的方法。

该方法可以在几乎任何基底上制备单晶、多晶或非晶材料,并且可以控制材料的厚度和成分。

三、原子层沉积制备纳米碳膜1. 基本原理ALD法制备纳米碳膜的基本原理为:以有机物为前驱体,在表面上交替反应生成含碳化合物和卤化物,形成具有亚稳态结构的非晶态碳材料。

2. 制备步骤(1)基底表面清洁处理:将基底表面清洗干净,去除表面污染物和氧化物。

(2)预处理:将基底放入真空室中,在高温下进行预处理,使基底表面达到纯净无氧化物状态。

(3)原子层沉积:将有机物和卤化物依次加入反应室,使其在基底表面上交替反应生成含碳化合物和卤化物,形成纳米碳膜。

(4)后处理:将样品从反应室中取出,进行后处理,如退火、氧化等。

四、纳米碳膜的性能1. 优异的机械性能纳米碳膜具有优异的硬度、弹性模量和抗磨损性能。

其硬度可以达到20-30 GPa,是钢铁的5-10倍;弹性模量可以达到1000 GPa以上;抗磨损性能也非常优秀。

2. 优异的导电性能纳米碳膜具有良好的导电性能。

由于其非晶态结构,具有较高的电子迁移率和载流子浓度。

3. 优异的光学性质纳米碳膜具有优异的光学性质。

由于其非晶态结构和较大的比表面积,具有较高的吸收率和发射率,可以用于太阳能电池、光电器件等领域。

五、纳米碳膜的应用1. 超级电容器纳米碳膜具有优异的导电性能和大比表面积,可以用于制备超级电容器。

超级电容器是一种高效能的储能设备,具有快速充放电、长寿命等特点。

2. 光学器件纳米碳膜具有优异的光学性质,可以用于制备光学器件。

如太阳能电池、 OLED 等。

ald沉积技术

ALD沉积技术概览ALD(Atomic Layer Deposition,原子层沉积)是一种用于制备薄膜材料的表面沉积技术。

它的独特之处在于能够在纳米尺度上控制薄膜的厚度和成分,并提供出色的薄膜均匀性和密度。

ALD技术具有广泛的应用领域,如电子器件、光电材料、能源存储、催化剂等。

原理ALD技术的基本原理是通过分子层沉积的方式在基底表面逐步生长薄膜。

ALD的每个周期包括两个步骤:前体分子吸附和表面反应。

前体分子通过物理吸附或化学吸附的方式吸附在基底表面,形成一个单分子层。

然后,第二个前体分子被引入,与已吸附的分子进行反应,生成一层新的物质。

这个周期重复进行,直到薄膜达到所需的厚度。

为了实现单分子层的沉积,ALD应用了非均匀前体分子吸附和表面反应的原理,即前体分子与表面反应的速率要高于与气相反应的速率,从而确保每个周期只有一个单分子层被沉积。

操作步骤ALD沉积通常包括以下几个步骤:1.基底预处理:将基底进行表面清洗和氧化处理,以确保其表面干净和活性。

2.吸附前体1:将前体分子1引入反应室中,使其与基底表面发生吸附。

3.后处理:将反应室进行干燥,以去除未反应的前体分子1,并清洗表面。

4.吸附前体2:将前体分子2引入反应室中,使其与已吸附的前体分子1进行反应,生成新的沉积层。

5.后处理:重复第3步。

6.重复步骤2至5,直到薄膜达到所需的厚度。

ALD技术在薄膜制备中具有以下优势:1.厚度控制:ALD可精确地控制薄膜的厚度,通常在几个纳米到一百纳米之间。

2.均匀性:ALD提供出色的薄膜均匀性,可以在整个基底表面实现原子级别的均一沉积。

3.高纯度:由于ALD使用准分子层沉积,所以薄膜具有较高的纯度和化学均匀性。

4.选择性:ALD可以实现不同材料之间的选择性沉积,从而实现多层复合材料的制备。

5.低温制备:相比其他制备方法,ALD通常在相对较低的温度下进行,避免了基底的热应力。

应用领域由于ALD技术的优势,它在许多领域中得到了广泛应用:电子器件ALD在电子器件制造中被广泛应用。

ALD前驱体源

原子层沉积前驱体原料原子层沉积技术具有结合强度好、逐层沉积、膜层厚度一致、成分均匀性好等许多优点,是一种先进的纳米表面处理技术,具有广阔的应用前景。

但是,作为一项涉及多学科领域的新技术,有许多因素会影响沉积膜层的质量和生产效率,如前驱体材料、形核长大机制、薄膜结构、沉积速率、设备条件等等,其中,前驱体是原子层沉积工艺的基础。

从ALD技术的基本原理可知,原子层沉积是通过将气相前驱体脉冲交替地通入反应器,在沉积基体上化学吸附并发生反应,形成沉积膜的一种方法。

从气相物质在基体材料的表面吸附特征可以看出,要实现在基底材料表面的化学吸附,前驱体物质必须具有一定的活化能。

要实现原子层沉积,前驱体的气2固反应必须满足互补性和自限制的要求,因此选择合适的反应前驱体物质是很重要的,需要考虑以下因素:1)足够的蒸汽压。

反应前驱体必须有足够高的蒸汽压,这样才能保证反应剂充分填充覆盖在衬底材料的表面,降低对整个工艺条件的需求,实现单分子层化学吸附。

这就要求前驱体有良好的挥发性和热稳定性,利于实现反应剂的有效传输,使原子层沉积反应不受前驱体流量控制。

从这点看,气相和液相前驱体具有更大的优势。

2)高反应性。

前驱体应能在衬底表面迅速发生化学吸附,保证在较短的循环时间内达到饱和吸附,或与材料表面基团快速发生有效的反应,使表面膜具有高的纯度,避免在反应器中发生气相反应而增加薄膜缺陷。

3)良好的化学稳定性。

反应前驱体必须有足够好的化学稳定性,不会在反应器和衬底材料表面发生自分解。

反之,不稳定的反应前驱体将破坏薄膜生长的自限制性,从而影响薄膜厚度的均匀性和准确性,甚至污染薄膜。

4)反应产物呈惰性。

反应产物不会腐蚀或溶解衬底及薄膜,不会再吸附到膜层表面而阻碍自限制薄膜的继续生长。

反应产物最好呈气态,这样可以顺利被惰性气体净化。

5)材料没有毒性、来源广泛。

前驱体材料是原子层沉积工艺的基础,近20年来围绕这方面的研究工作一直在进行,开发了多种应用于不同产物、具有不同工艺特点的前驱体材料,取得了很大的进展。

原子层沉积设备ald原理

原子层沉积(Atomic Layer Deposition,ALD)设备是一种用于制备高

质量薄膜的沉积技术。

其原理主要是通过气相前驱体在基底表面发生化学吸附反应,形成原子级别的薄膜。

一个完整的ALD生长循环通常包括以下四个步骤:

1. 脉冲前驱体源A进入反应室,在暴露的衬底表面发生化学吸附反应;

2. 惰性气体吹扫剩余的未反应的前驱体A;

3. 脉冲前驱体源B进入反应室,和前驱体源A发生化学反应;

4. 惰性气体吹扫剩余的未反应的前驱体和副产物。

通过设定原子层沉积循环次数,ALD可以实现原子级厚度可控的薄膜沉积。

原子层沉积技术具有表面自限制自饱和、优异的三维保型性、大面积均匀性、膜厚控制和低温生长等特点,因此在众多的薄膜沉积技术中脱颖而出。

ald 原子层沉积 和pvd

ALD原子层沉积和PVD1. 引言ALD原子层沉积(Atomic Layer Deposition)和PVD(Physical Vapor Deposition)是两种常用的薄膜沉积技术。

它们在材料科学、纳米技术和微电子领域中广泛应用。

本文将详细介绍ALD原子层沉积和PVD技术的原理、应用以及优缺点。

2. ALD原子层沉积ALD原子层沉积是一种基于气相反应的薄膜沉积技术。

它通过交替地向基底表面引入两种或多种前体气体,实现薄膜的逐层生长。

ALD技术的原理如下:1.前体吸附:首先,一种前体气体被引入反应室中,它会在基底表面发生吸附反应,形成一个单分子层的化学吸附物。

2.保护层形成:接下来,反应室中的气体被清除,以确保只有已吸附的前体分子残留在基底表面。

这些残留物可起到保护层的作用,防止下一步反应发生。

3.第二种前体吸附:第二种前体气体被引入反应室中,它会在保护层上发生吸附反应,形成另一层单分子层的化学吸附物。

4.清除和再生:反应室中的气体再次被清除,以确保只有已吸附的前体分子残留在基底表面。

这个过程可以重复多次,直到达到所需的薄膜厚度。

ALD技术的优点在于能够实现精确的薄膜控制,具有良好的均匀性和可重复性。

它还能够在复杂的三维结构上进行沉积,并且可以用于制备多种材料,如金属、氧化物和氮化物等。

3. PVD技术PVD技术是一种基于物理过程的薄膜沉积技术。

它通过蒸发或溅射等方法将材料从固态转变为气态,然后在基底表面沉积形成薄膜。

PVD技术的原理如下:1.材料蒸发:首先,材料源被加热,使其达到蒸发温度。

材料会从固态转变为气态,形成蒸汽。

2.蒸汽传输:蒸汽会通过真空环境传输到基底表面。

在传输过程中,蒸汽会与其他气体分子碰撞,并逐渐冷却。

3.沉积:冷却的蒸汽会在基底表面沉积形成薄膜。

沉积过程中,蒸汽分子会重新组合成固态材料。

PVD技术可以通过不同的方法实现材料的蒸发,如热蒸发、电子束蒸发和溅射等。

它具有快速沉积速率和较高的沉积温度,适用于大面积和复杂形状的基底。

原子层沉积技术

Si,Ge,SiO2,某些金属、金属硅化物、多组份氧化物超导体、 铁电材料和硫化物等

✓ 某些沉积过程偏离 ”理想ALD沉积生长”

存在孵化时间,非真正自限生长艺

原子层沉积技术的特点

各种薄膜沉积方法比较

方法 均匀性 密度 台阶覆盖 界面质量 原料的数目 低温沉积 沉积速率 工业适用性

原子层沉积的前驱体、材料及过程

原子层沉积的前驱体、材料及过程

不同类型前驱体的选择决定所生长薄膜的特性例 如: 薄膜 ZrO2 的生长

Ref. J. Niinistöet al. Adv. Eng. Mater. 2009

原子层沉积的前驱体、材料及过程

先驱体所需具备的性质

✓ 在沉积温度内自身不分解 ✓ 先驱体必须与基片表面基团产生吸附或者反应 ✓ 与其他先驱体有足够的反应活性,如水 ✓ 不对基片或者生长的薄膜产生刻蚀 ✓ 价格可接受 ✓ 安全及最好无毒性

原子层沉积技术的应用

磁头和TFEL显示器工业中ALD技术的应用

ALD制备Al2O3技术”拯救”了磁头工业; TFEL显示器行业是ALD技术发明的诱因,目前仍在生产中广泛

使用。

原子层沉积技术的应用

光学工业

ALD技术是生产光学 系统中所需薄膜的极 富吸引力的有效方法;

ALD技术在光学领域 的应用研发目前在持 续增长,有可能会最终 实现大规模生产,如纳 米或微米级的透镜阵 列;

目前存在的ALD技术的商业应用领域

微电子领域

1974, Finland, Suntola.

磁头领域

TFEL显示器

部件的功能和保护涂层

光学器件

原子层沉积技术的应用

微电子微电子领域

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

This opened up plenty of possibilities for new ALD chemistries and processes. A large number of ALD processes have been demonstrated and published to date, and the list keeps growing (Below Table).

概述

Table:ALD沉积材料举例

ALD前驱体概述

General ALD precursor requirements differ from other chemical gas-phase methods since all gas-phase reactions should be excluded and reactions take place only at the surface. Although chemical vapor deposition (CVD) precursors can sometimes be used for ALD, nowadays specific precursors have been synthesized for ALD because this deposition technique allows the use of significantly more reactive precursors than CVD. In the ALD method, in order to avoid uncontrolled reactions, sufficient thermal stability of the precursors is needed in the gas phase as well as on the substrate surface within the deposition temperature range, which is typically 150–500◦C

perhaps the most widely used reducing agent, but metallic

zinc vapor, silanes, and B2H6 have also been successfully applied. Molecular hydrogen is quite inert towards typical metal precursors and therefore quite high deposition temperatures are needed to maintain ALD reactions.

and organometallics, simple hydrides, such as H2S, H2Se,

and H2Te, have typically been used as a second precursor, although their toxicity must be carefully addressed. Recently, novel Se and Te precursors have been utilized for ALD, enabling the deposition of selenides and tellurides.

NANO-MASTER

ALD 原子层沉积 前驱体、工艺和材料

吴运祥

2017年7月25日

概述

New ALD processes and materials developed at several Universities. are being actively

ALD was demonstrated for the TFEL application for the first time by ZnS deposition using elemental zinc and sulfur in the mid-1970s, followed by the use of ZnCl2 and H2S. After the initial period, several other inorganic precursor types have emerged. During the second half of the 1980s metal organic precursor chemicals were adapted for ALD material research.

非金属前驱体

Because of the sequential nature of ALD, metal and nonmetal precursors are typically separated from each other. The ability to select an oxidizing or reducing precursor in conventional ALD processes makes it possible to control reactivity and reactions of the metal precursor. In a non-oxidizing regime, reducing the precursor is also necessary for depositing elemental metal films. Hydrogen is

compounds, such as (CH3)NNH2,tBuNH2,and CH2CHCH2NH, have also been studied.

非金属前驱体

For chalcogenide thin films it is possible to use elemental S, Se, and Te as precursors provided that the other source is a volatile and reactive metal. The first ALD process to be developed was ZnS deposition using elemental zinc and sulfur. For other precursor types, including halides, β-diketonates,

ALD前驱体概述

Since ALD relies on self-limiting reactions, a sufficient amount of the precursor is only required during one pulse to cover the adsorption sites on the surface and the excess will be purged by the inert gas between the reactive precursors. Because ALD is a gas-phase process, solid the case of ALD-processed oxide films, precursors attached to the surface can be oxidized with H2O, H2O2,N2O4,N2O,O2,orO3, the choice dependent on the metal precursor selected. Water has frequently been used as an oxygen source and indeed it readily reacts with many metal halides, alkyls, and alkoxides.

金属前驱体

The most used volatile metal-containing ALD precursors can be classified into five different main categories, namely halides, β-diketonate complexes, N-coordinated compounds (amides, amidinates), alkoxides, and true organometallics, i.e. metal alkyls and cyclopentadienyl-type compounds. Other compounds have occasionally been used as ALD precursors for thin films, for example metal nitrates, carboxylates, and isocyanates. Several metal halide precursors have been applied in ALD processes, usually with water as an oxygen source. They have enough high deposition rates and the price for industrial use is reasonable. However, for delicate applications halide contamination of the film may cause problems at low deposition temperatures. In addition, HX (X= F, Cl, Br, or I) evolution during the deposition process may cause problems such as corrosion and etching of the film.

For metal β-diketonate-type compounds, only ozone or

oxygen plasma can be used owing to the higher thermal stability of the precursor. The use of a strong oxidizer guarantees that only a small amount of carbon is left in the film, as well as ensuring better interface quality.