搅拌桨叶的选型和设计计算

搅拌装置功率计算

高径比H/D

液—固相混合

1---1.3

液—液相混合

1---1.3

气—液相混合

1---2

发酵罐类

1.7---2.5

常用搅拌器的结构形式和重要参数

型式

特性参数

流型

平直桨叶

d/b=4—18

z=2

n=1—100r/mian

v=1—5m/s

低速时

环向流

高速时

径向流

平直涡轮桨叶

d:L:b= 20:5:4

再转换kw

注:表中计算公式是根据苏联ВаеидьцоВ等人研究的N p-R o算图拟合整理所得。

桨叶的安装高度

桨叶形式

桨叶距槽底高度H 1

备注

浆式

1—1.5d

常取H 1=d

涡轮式

1—1.5d

常取H 1=d

推进式

1/3H

H为槽高

常用搅拌桨形式的适用范围

型式

搅拌容量

液体粘度CP

1—100

﹤50000

1-100

径向流

平直涡轮桨叶

0.1-50

﹤50000

10-300

径向流

推进式

1-400

﹤10000

100-1500

轴向流

搅拌桨直径与搅拌槽直径的浆径比

型式

浆径比

平直桨叶

d/D=0.35—0.8

平直涡轮桨叶

d/D=0.25—0.5

推进式

d/D=0.2—0.5, 以0.33居多

几种搅拌装置的高径比

再转换kw

N=(0.000031R2 e-0.0345R e+3.942)×ρ×n3 ×d5

再转换kw

5000l框式搅拌桨的表面积

5000l框式搅拌桨的表面积

要计算框式搅拌桨的表面积,首先需要知道框式搅拌桨的几何形状。

一般来说,框式搅拌桨是一个长方体形状,由若干个矩形桨叶组成。

假设每个桨叶的长为L,宽为W,桨叶的数量为N,桨叶的厚度为T。

那么,桨叶的总表面积可以通过以下公式计算:

总表面积 = 2 (LW + LT + WT) N.

其中,2表示两个相对的表面,LW表示桨叶的正面积,LT和WT 分别表示桨叶的两个侧面积。

如果已知具体的数值,可以将数值代入公式进行计算。

如果需要考虑更多的细节,比如桨叶的连接部分、边缘修整等,还需要进一步细化计算。

另外,如果桨叶的形状不是简单的长方体,而是有曲面或其他形状的话,计算方法会有所不同,需要根据具体的几何形状进行计算。

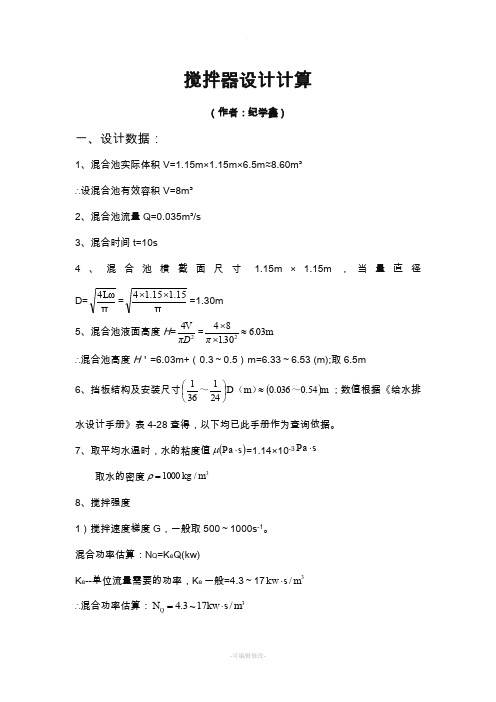

搅拌器设计计算

搅拌器设计计算(作者:纪学鑫)一、设计数据:1、混合池实际体积V=1.15m ×1.15m ×6.5m ≈8.60m ³∴设混合池有效容积V=8m ³2、混合池流量Q=0.035m ³/s3、混合时间t=10s4、混合池横截面尺寸1.15m × 1.15m ,当量直径D=πω4L =π15.115.14⨯⨯=1.30m 5、混合池液面高度H =24πD V =m ..π036301842≈⨯⨯ ∴混合池高度H '=6.03m+(0.3~0.5)m=6.33~6.53 (m);取6.5m6、挡板结构及安装尺寸()m 54.0036.0m 241361~)(~≈⎪⎭⎫ ⎝⎛D ;数值根据《给水排水设计手册》表4-28查得,以下均已此手册作为查询依据。

7、取平均水温时,水的粘度值()s a ⋅P μ=1.14×10-3s a ⋅P取水的密度3/kg 1000m =ρ8、搅拌强度1)搅拌速度梯度G ,一般取500~1000s -1。

混合功率估算:N Q =K e Q(kw)K e --单位流量需要的功率,K e 一般=4.3~173/s kw m ⋅∴混合功率估算:3/s kw 17~3.4m N Q ⋅=1-3-3e e )30.1365~65.686(s8s a 1014.1m /s kw 17~3.41000t 1000t 1000s P K Q Q K G ≈⨯⋅⨯⋅===⇒)(μμ 取搅拌速度梯度1-s 740=G2)体积循环次数'Z搅拌器排液量'Q ,213.08.008.1385.0)/(333'=⨯⨯==s m nd k Q q折叶桨式,片,245=︒=Z θ,流动准数385.0k q 取,见表4-27查取;---n 搅拌器转速)(s /r ;d 搅拌器直径(m) 转速d 60n πν=;---线速度v ,直径d ,根据表4-30查取。

桨叶式搅拌机设计

桨叶式搅拌机设计首先,桨叶的设计应考虑其结构形式和参数。

常见的桨叶形式包括叶片状、桨状、螺旋状等,根据不同的搅拌需求选择相应的形式。

另外,桨叶的尺寸、形状和数量也会影响搅拌效果。

一般来说,桨叶越大,搅拌能力越强,但也会增加功耗和成本。

因此,需要综合考虑工艺要求和设备成本,设计出最合适的桨叶。

其次,桨叶的安装方式也需仔细考虑。

通常有两种常见的安装方式,一种是固定在轴上,一种是通过多边形连接器连接在轴上。

固定式桨叶适用于小型搅拌设备,连接式桨叶适用于大型搅拌设备,可以方便地更换桨叶。

安装方式的选择应结合具体的工艺要求和设备结构来确定。

此外,桨叶的材料也应根据搅拌物料的特性来选择。

一般情况下,桨叶应具有耐腐蚀、耐磨损和耐高温的特性。

常用的桨叶材料有不锈钢、聚四氟乙烯、聚丙烯等。

根据不同的工艺要求,可以选择适合的桨叶材料。

搅拌机的电机和减速器也需要进行合理的设计。

电机的功率应根据搅拌物料的黏度和搅拌效果来确定。

减速器的选型应考虑到电机的转速和扭矩要求,同时也要考虑到设备的可靠性和维护成本。

合理选择电机和减速器,可以提高搅拌机的效率和耐用性。

最后,还需要对整个搅拌机进行合理的结构设计。

桨叶式搅拌机通常具有机身、搅拌器和传动装置三部分组成。

机身部分应具有良好的刚性和密封性,以确保搅拌物料不泄漏。

搅拌器的结构应合理布置,以提高搅拌效果和降低能耗。

传动装置应稳定可靠,能够满足搅拌机的运行要求。

总体来说,桨叶式搅拌机设计需要综合考虑搅拌物料的特性、工艺要求和设备成本等因素。

通过合理选择桨叶结构和参数、安装方式、材料、电机和减速器,以及设计适合的机身结构,可以设计出高效、可靠的桨叶式搅拌机。

搅拌机选型桨叶指南

搅拌机选型桨叶指南首先,在搅拌机桨叶的选型过程中,需要考虑如下几个关键因素:1.搅拌物料的性质:桨叶的选型需要考虑搅拌物料的粘度、密度、流动性等特性。

一般来说,对于粘度较高、流动性较差的物料,需要选择桨叶形状和角度合适的桨叶,以保证搅拌效果和效率。

2.搅拌过程中产生的剪切力:桨叶的设计应考虑搅拌过程中所产生的剪切力。

如果需要高剪切力,可以选择具有高剪切效果的桨叶,如多层螺旋桨;如果需要低剪切力,可以选择具有较小桨叶倾角的桨叶。

3.搅拌机的容量和尺寸:桨叶的选型还需考虑搅拌机的容量和尺寸。

通常情况下,较大容量的搅拌机需要使用较大尺寸的桨叶,以保证搅拌效果和均匀性。

其次,下面介绍几种常见的桨叶类型和其适用的搅拌工艺。

1.螺旋桨:螺旋桨是最常见的桨叶类型之一,其结构简单,适用于大多数搅拌工艺。

螺旋桨可以分为单层螺旋桨、双层螺旋桨和多层螺旋桨。

单层螺旋桨适用于一般的搅拌工艺,双层螺旋桨适用于需要高剪切力的工艺,多层螺旋桨适用于需要较高的搅拌效果和均匀性的工艺。

2.锚桨:锚桨适用于搅拌高粘度和流动性较差的物料,其结构独特,可以有效地将物料从搅拌机的底部向上推送,提高搅拌效果和均匀性。

3.桨叶混合器:桨叶混合器适用于需要快速混合、均匀搅拌的工艺,如化工过程中的反应器搅拌、颜料生产中的颜料搅拌等。

桨叶混合器的桨叶通常呈斜角状,可以有效地提高搅拌效果。

最后,根据以上指南进行桨叶选型后,还需要进行一些试验和调整,以确保选型的桨叶能够满足实际工艺需求。

试验中可以考虑改变桨叶形状、角度、叶片数目等参数,观察搅拌效果和均匀性的变化,进行优化调整。

总之,搅拌机桨叶的选型是一个综合考虑多种因素的过程,需要根据具体的工艺需求进行合理选择。

希望以上指南能够为您的搅拌机桨叶选型提供一些参考。

搅拌选型知识

搅拌叶选型相关知识见《搅拌设备》,主要分径向流和轴向流叶轮两种三叶推进式是最典型的轴流型搅拌器,高排液量,低剪切性能;采用挡板或导流筒则轴向循环更强。

排出性能明显提高,因为它循环能力强,动力消耗低,在低粘度,大容量均相、混合过程中应用最能体现它的优势,在低粘度的液体传热、反应、固液比小时的悬浮、溶解等过程中应用广泛。

可调推进式的桨叶可转动±15°,调整倾角,在试验性的工艺过程中作用很大。

可拆推进式的桨连轮毂分成三辨,组装方便,用在需要拆成小件的场合。

常用介质μ<2000cP,常用运转速度n=100~500rpm,v=3~15m/s,最高转速可达1750rpm,常用规格S/DJ=1或2,DJ/D=0.2~0.5,表面要求抛光处理的必须选用焊接型。

螺杆式搅拌器此类搅拌器为慢速型搅拌器,在层流区操作,液体沿着螺旋面上升或下降形成轴向的上下循环,适用于中高粘度液的混和和传热等过程,螺杆式搅拌直径小,轴向推力大,可偏心放置,桨叶离槽壁的距离<1/20 DJ,槽壁可起挡板作用。

螺杆带上导流筒,轴向流动加强,在导流筒内外形成向下向上的循环。

此时,可取导流筒直径D’=0.7D,DJ/Do=0.95,常用介质粘度μ<105 cP,常用运转速度n=0.5~50rpm,ν<1m/s。

三窄叶旋桨式搅拌器也是常用的旋桨式搅拌器,性能、应用都相似,相对于宽叶旋桨式,它的排出流量小些,输入功率小些,常用介质粘度μ<104cP,常用转速n=60~500rpm,常用尺寸DJ /D=0.2~0.5,B/DJ=0.2,常用左旋,可制成右旋。

斜叶桨式搅拌器此搅拌器桨叶可成24°、45°或60°倾角,有轴向分流、径向分流,流型比平直叶桨式复杂,排出能量比平直桨高,综合效果更好,适用过程相同,因此应用频率比平直叶桨式高,运行条件同平直叶桨式。

六叶开启涡轮式搅拌器本类搅拌器流型为径向流,在有挡板时可自桨叶为界形成上下两个循环流,具有高剪切力和较大的循环能力,其中直叶开启涡轮式剪切力最大,弯叶开启涡轮式剪切力最小,斜叶开启涡轮居中。

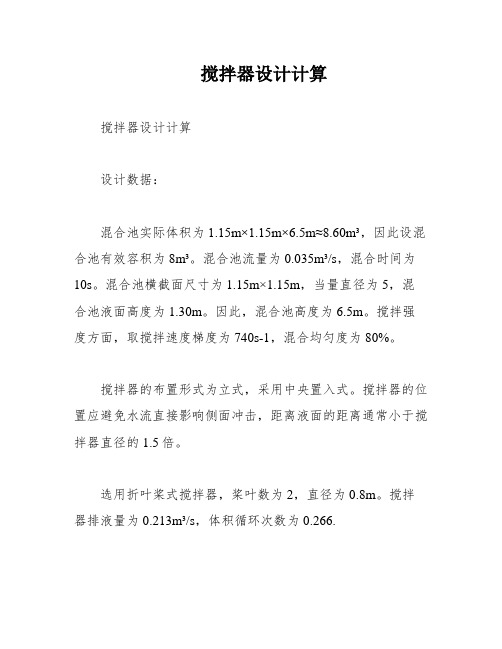

搅拌器设计计算

搅拌器设计计算搅拌器设计计算设计数据:混合池实际体积为1.15m×1.15m×6.5m≈8.60m³,因此设混合池有效容积为8m³。

混合池流量为0.035m³/s,混合时间为10s。

混合池横截面尺寸为1.15m×1.15m,当量直径为5,混合池液面高度为1.30m。

因此,混合池高度为6.5m。

搅拌强度方面,取搅拌速度梯度为740s-1,混合均匀度为80%。

搅拌器的布置形式为立式,采用中央置入式。

搅拌器的位置应避免水流直接影响侧面冲击,距离液面的距离通常小于搅拌器直径的1.5倍。

选用折叶桨式搅拌器,桨叶数为2,直径为0.8m。

搅拌器排液量为0.213m³/s,体积循环次数为0.266.在计算中,水的粘度值为1.14×10-3 Pa·s,密度为1000kg/m³。

混合功率估算为NQ=4.3~17kw·s/m³,单位流量需要的功率一般为4.3~17kw·s/m³。

以上数据均依据《给水排水设计手册》表4-28、表4-27和表4-30查询得出。

三、搅拌器转速及功率设计为了满足搅拌梯度G值的要求,需要进行搅拌器转速和功率的设计。

首先,根据外缘线速度的要求,选择2.72m/s作为基准值。

然后,根据公式计算得到转速范围在23.87~119.37r/min之间,为了保证搅拌效果,选择65r/min作为最终转速。

接下来,需要计算搅拌器的功率。

首先求得雷诺准数,根据网络数据得到功率准数为0.52.然后,根据公式计算得到搅拌功率为A=14+(b/D)×[670(d/D-0.6)²+185]×(0.35+b/D)×(sinθ)¹·²,B=10×[1.3-4(b/D-0.5)-1.14(d/D)],最后根据公式Np=[(10³+1.2Re²·⁶)/(H⁰·⁶)]·A⁰·⁶+B,取0.63~0.75之间的值作为功率准数。

搅拌机 桨叶设计

搅拌机桨叶设计搅拌机桨叶设计搅拌机是一种用于将多种物质混合或搅拌的设备,广泛应用于化工、食品、制药等行业。

而搅拌机的桨叶设计是其中非常重要的一环,它直接影响到搅拌机的搅拌效果和能耗。

桨叶是搅拌机的核心部件,其设计原则是在保证搅拌效果的同时,尽量降低能耗。

一般来说,桨叶的设计应考虑以下几个方面:1. 桨叶的形状和数量:桨叶的形状和数量对搅拌机的搅拌效果有很大影响。

常见的桨叶形状有螺旋形、片状、桨型等。

选择合适的桨叶形状和数量可以提高搅拌效果,减小能耗。

2. 桨叶的角度和安装位置:桨叶的角度和安装位置也是桨叶设计的重要考虑因素。

合理的桨叶角度可以提高搅拌效果,减小能耗。

而桨叶的安装位置则取决于被搅拌物料的性质和搅拌机的工作要求。

3. 桨叶的材料选择:桨叶的材料选择直接影响到搅拌机的使用寿命和维护成本。

一般来说,桨叶应选用耐磨、耐腐蚀的材料,以提高搅拌机的使用寿命。

4. 桨叶的转速和功率:桨叶的转速和功率是搅拌机设计中需要考虑的重要参数。

合理选择桨叶的转速和功率可以提高搅拌效果,同时减小能耗。

搅拌机的桨叶设计是一个复杂而关键的过程。

在设计过程中,需要根据被搅拌物料的性质和工艺要求,合理选择桨叶的形状、数量、角度和材料,并确定合适的转速和功率。

只有在这些方面的综合考虑下,才能设计出搅拌效果好、能耗低的搅拌机桨叶。

需要注意的是,搅拌机桨叶设计是一个专业领域,需要结合实际情况和经验进行。

因此,在进行搅拌机桨叶设计时,建议寻求专业人士的意见和帮助,以确保设计的准确性和可行性。

同时,不同行业和不同工艺的搅拌机桨叶设计也存在差异,需要根据具体情况进行调整和优化。

在搅拌机桨叶设计的过程中,还需要考虑桨叶的维护和更换。

定期检查桨叶的磨损情况,并及时更换磨损严重的桨叶,可以延长搅拌机的使用寿命,并保持搅拌效果的稳定性。

搅拌机桨叶设计是搅拌机性能优化的重要环节。

通过合理选择桨叶的形状、数量、角度和材料,并确定合适的转速和功率,可以提高搅拌效果,减小能耗,从而达到更好的搅拌效果和经济效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节搅拌桨叶的设计和选型一、搅拌机结构与组成

组成:搅拌器电动机

减速器容器

排料管挡板

适用物料:低粘度物料

二、混合机理

利用低粘度物料流动性好的特性实现混合

1、对流混合

在搅拌容器中,通过搅拌器的旋转把机械能传给液体物料造成液体的流动,属强制对流。

包括两种形式:

(1)主体对流:搅拌器带动物料大范围的循环流动

(2)涡流对流:旋涡的对流运动

液体层界面强烈剪切旋涡扩散

主体对流宏观混合

涡流对流

2、分子扩散混合

液体分子间的运动微观混合

作用:形成液体分子间的均匀分布

对流混合可提高分子扩散混合

3、剪切混合

剪切混合:搅拌桨直接与物料作用,把物料撕成越来越薄的薄层,达到混合的目的。

高粘度过物料混合过程,主要是剪切作用。

电

动

机

减速器

搅

拌

器

容

器

排料管

三、混合效果的度量 1、调匀度I

设A 、B 两种液体,各取体积vA 及vB 置于一容器中,

则容器内液体A 的平均体积浓度CA0为: (理论值) 经过搅拌后,在容器各处取样分析实际体积浓度CA ,比较CA0 、CA , 若各处 CA0=CA 则表明搅拌均匀

若各处 CA0=CA 则表明搅拌尚不均匀,偏离越大,均匀程度越差。

引入调匀度衡量样品与均匀状态的偏离程度 定义某液体的调匀度 I 为:

(当样品中CA < CA0时)

或 (当样品中CA > CA0时)

显然 I ≤1

若取m 个样品,则该样品的平均调匀度为

当混合均匀时

2、混合尺度

设有A 、B 两种液体混合后达到微粒均布状态。

B

A A A V V V C +=00A A C C I =0

11A A C C

I --=m I I I I m

+⋯⋯++=-

211

=-I

混合尺度分 设备尺度 微团尺度 分子尺度 对上述两种状态:

在设备尺度上:两者都是均匀的(宏观均匀状态) 在微团尺度上:两者具有不同的均匀度。

在分子尺度上:两者都是不均匀的(当微团消失,称分子尺度的均匀或微观均 匀) 如取样尺寸远大于微团尺寸,则两种状态的平均调匀度接近于己于1。

如取样尺寸小到与b 中微团尺寸相近时,则b 状态调匀度下降,而a 状态调匀度不变。

即:同一个混合状态的调匀度随所取样品的尺寸而变化,说明单平调匀度不能反映混合物的均匀程度 四、搅拌机主要结构 1、搅拌器

搅拌器由电动机带动,物料按一定规律运动(主体对流),桨型不同,物料产生的流型不同。

桨作用于物料,物料产生三个方向的速度分量:

轴向分量经向分量切向分量当 ,桨对中安装, n 。

液体绕轴整体旋转, 不利于混合。

(1)旋桨式搅拌器

类似于无壳的轴流泵结构:

④d j=(0.2~0.5)D (0.33居多) d j :L :b=20:5:4 ⑤适合混合中低粘度的物料, μ≤5000c

u=4~8m/s n=10~300r.p.m 。

⑥回路较曲折,出口速度大,湍动程度强,剪切力大,可将微团细化。

特点:

①流型:径向流型 伴有 轴向流 切向流 ②有两个回路

③易产生“分层效应”

(不适于混合含有较重固体颗粒悬浮液)

(2)涡轮式搅拌器 相似于无壳的离心泵 组成:圆盘、轴、

叶片(4~8)

(3)桨式搅拌器

当μ 搅拌器 提供的机械能因粘性阻力而消耗 湍动程度 主体流动范围 例:同一规格的涡轮式搅拌器,混合不同粘度的物料,混合效果差别很大。

结构:

桨式搅拌器特点:

①桨叶尺寸大, dj/D=0.5~0.8 宽度大,b:dj=0.1~0.25

②转速低,u=1.5~2m/s ; n=1~100 rpm

③流型:径向流

切向流

桨叶倾斜,可产生小范围轴向流

④适合低粘度物料μ>5000CP

⑤当容器内液位较高时,可在同一轴上安装几个桨叶。

(4)锚删式搅拌器

结构:

2、搅拌容器

形状:

圆弧底:有利于产生流型,加速混合,没有死角,功耗低。

锥型底:有利于底部排料,流型差,底部易产生停滞现象,

均匀程度差。

(2)设计

容器壁厚按压力容器设计标准及技术条件进行设计。

(3)容器容量及结构尺寸

①容器长径流比H/D

搅拌容器装满程度用装满系数η

η=Vg/ V

式中: V g 实际盛装物料的容积 V 容器全容积 η=0.6~0.85

如搅拌过程中起泡沫或呈沸腾状态 η=0.6~0.7 (取低值)

当物料反映平稳或粘度较大时 η=0.8~0.85 (取高值) ③容器直径与高度

确定方法:先初算(忽略封头容积),后较核计算. 直径计算:

将H/D 及V=V g/η 代入

注:D 应圆整为标准直径 容器高度计算:

式中:v 封头部分容积

注:H 应圆整

校核:H/D 及η值是否在推荐范围内 3、挡板 (1)打漩

当被搅拌液料出现沿圆周做整体旋转运动时,这种流动状态叫打旋。

(2)打旋的危害

①几乎不存在轴向混合,会出现分离现象。

②液面下凹,有效容积降低。

③当旋涡较深时,会发生从液体表面吸气现象,引起液体密度变化或机械振动。

(3)常见消除打旋的方法

①偏心安装

D H D H D V 32

44ππ==3

)/(4D H Vg D ηπ=H D v V 24

π=-24D

v

Vg H πη-=

②倾斜安装

③側壁安装

消除打旋最简单常用的方法是在容器内加设挡板(4)挡板的结构与作用

结构

作用: ①消除打旋

②将切向流改变为轴向流和径向流 ③增大液体的湍动程度 (5)充分挡板化

实践证明:实现充分挡板化的条件为

式中:W b —挡板宽度 d j —液轮直径 n b —挡板数目

通常:

是否所有液体搅拌机无论混合物料的粘度多大都应加设挡板?

A 、低粘度物料,转速较高,桨对中按装时,应加挡板,挡板紧贴内壁。

B 、中粘度物料,挡板离开壁面安装,防止死区。

C 、高粘度物料(μ=12000cp ) 流体粘度足以抑制打旋,可不加挡板

35

.0.)(2.1=b b n dj

W 101=dj W b 4

=b n

五、功率计算 1、计算方法

影响功率的因素: N=f(n,d j,ρ,μ,g)

结构参数:d j 、D 、 H 、W b

运动参数:

找出无因次数群 物性参数:ρ、μ 用

式中:φ—功率因素

当加设挡板时,消除打旋,Y=0, Fr=1. ∴ φ=Np=k Rex

对数式:logNp =logK + XlogRe

以φ或Np 为纵坐标,以Re 为横坐标绘制功率曲线 2、功率曲线

x

e y r p R K F N ⋅==φ

(1) Re<10时,(层流区)为直线, 斜率为-1。

∴logNp =logK -logRe

将Np,Re代入得

N= Kn2 dj3

试验测得:k≈1 当 n一定时功率与μ.dj3 成正比(2) 10 < Re < 104时,(过渡流区)

(3) Re > 104时,(湍流区) 曲线呈水平

无挡板,功率消耗少,易打旋,效果差

有挡板,功率消耗增加,效果好。

注:∵为无因次数群,不针对特定尺寸

∴与曲线描述的搅拌器几何尺寸相近的均可用该曲线计算。