由菱镁矿制备高纯氧化镁的工艺研究

菱镁矿混合氯化镁焙烧制备高纯氧化镁

关键 词 : 氯化镁 ; 节 能降 耗 ; 高纯 氧 化 镁 ; 菱 镁 矿

中图分类号 : T Q 1 3 2 . 2 文献标识码 : A 文章编号 : 1 0 0 6 — 4 9 9 0 ( 2 0 1 6 ) 1 2 — 0 0 2 7 — 0 5

第4 8卷 第 1 2期

2 0 1 6年 1 2月

无 机 盐 工 业

I N0RGANI C CHEMI C AL S I NDUS T RY

V o 1 . 4 8 No . 1 2

De c . , 2 01 6

菱镁矿混合氯ቤተ መጻሕፍቲ ባይዱ镁焙烧 制备 高纯 氧化镁木

张晨 洋 。 陈建 铭 , 宋 云 华

Z h a n g C h e n y a n g , C h e n J i a n mi n g, S o n g Yu n h u a

( R e s e a r c h C e n t e r o ft h e n £ o fE d u c a t i o n f o r Hi g h G r a v i t y E n g i n e e r i n g a n d T e c h n o l o g y , B e i j i n gU n i v e r s i t y o fC h e m i c a l T e c h n o l o y, g B e  ̄ i i n g1 0 0 0 2 9 , C h i n a )

Ab s t r a c t : Hi g h ・ p u r i t y ma g n e s i u m o x i d e w a s p r e p a r e d b y c a l c i n i n g ma g n e s i t e wh i c h mi x e d wi t h a n h y d r o u s ma g n e s i u m c h l o —

由低品位菱镁矿制备高纯氢氧化镁的工艺研究

由低品位菱镁矿制备高纯氢氧化镁的工艺研究低品位菱镁矿大量堆积,侵占土地,污染环境,造成镁资源的极大浪费。

氢氧化镁作为镁的一种重要无机盐化合物,用途十分广泛,可作为阻燃剂、酸性废水中和剂、重金属废水沉淀剂、烟气脱硫剂、化妆品和食品添加剂等,同时它还是生产氧化镁的重要原料,近年来受到广泛的青睐和众多科研人员的关注。

本论文针对我国菱镁矿资源现状,氢氧化镁的市场潜力,以及氢氧化镁生产中存在的主要问题,对氨沉淀法制备氢氧化镁进行了系统研究。

本文以辽宁省某地的低品位菱镁矿为原料,经酸浸提镁、除杂等过程得到镁盐溶液,以氨水作为沉淀剂,采用直接沉淀的方法制备高纯氢氧化镁。

首先,通过实验研究了菱镁矿酸浸过程的工艺条件,得到酸浸的最优工艺条件:压力为常压,矿粉粒度96μm,反应温度80℃,反应时间4h,硫酸浓度(质量浓度)40%,酸矿比3:1,搅拌强度400rpm,浸出率稳定在95%以上。

所得样品经XRD 检测为七水硫酸镁和二氧化硅。

其次,精制粗硫酸镁溶液。

利用不同金属离子水解的pH值效应,以双氧水为氧化剂,在60℃时用氨水调节溶液pH值至6左右除去铁、铝等杂质。

通过对氢氧化镁沉淀热力学分析可知常压下氨法沉镁是可行的,另一方面,该反应又属于离子沉淀反应,反应速度快。

据此确定了氨沉淀法制备高纯氢氧化镁的工艺流程。

最后,考察了氨沉淀法由精制硫酸镁溶液制备氢氧化镁过程中硫酸镁浓度、反应温度、反应时间、氨水浓度、陈化温度、陈化时间对Mg2+沉淀率的影响。

确定最佳工艺条件为:反应温度50℃,Mg2+浓度1.5mol·L-1,反应时间45min,氨水浓度20%,陈化温度60℃,陈化时间60min。

所得样品为纯净的氢氧化镁,结晶性能良好,晶形为六方晶系结构。

氢氧化镁的纯度达到99.6%以上。

氢氧化镁颗粒呈规则的球状,粒径小且均匀,平均粒径为2μm。

由菱镁矿制备氧化镁晶须的工艺研究

定时间后过滤, A 一 型 电热干燥箱 中干燥得到正 在 F1

碳 酸镁 晶须 , 然后在 S G 43型高温箱 式 电阻炉 中, R X一— 控 制升 温速率 使温度 缓慢 上升至 所需温 度 , 使其 转变

法原料成本高 , 操作复杂, 不利于大规模 生产。本实 验以菱镁矿为原料, 首先合成碳酸镁晶须, 然后通过

o i ewh s rh veg o u i n a o a l r tli e tt , o e lng h a e gt — i m ee a i o l e c 0p a d 2 :1 r s e t l . x d ike a o d p rt a d f v r b ec ysa l d s a e wh s y z e t nd ln h d a t r t c u d r a h 8 m n 0 r o , e p ci y ve Ke r s ma n st ma n s u c r o a e ma e i c y t l i k r y wo d g ei e g e i m a b n t n g sa r sa s e wh

氧化 镁 晶须微 观 形态 为 纤 维状, 有 熔点 高 具 (80 、 25 ̄ 强度大、 C) 弹性模量高 , 耐热性、 耐碱性、 绝缘 性 、 导性 、 定性和 补强 增韧性 好 的特点 , 热 稳 特别适 合

作为 多种 复合材 料 的增强 辅助材 料 。

液在 烧杯 中混合 , 一定 温 度下 反应 一 定 时间 , 后 在 然

第3 卷第6 l 期 2 0 年 l月 08 1

非 金 属 矿

N O lM e a lc M i e l — tl n s i

Vl131N o. o. 6 N ove ber m ,2008

菱镁矿煅烧生产氧化镁工艺设计

菱镁矿煅烧生产氧化镁工艺设计一、菱镁矿概述菱镁矿,又称菱镁石,是一种常见的镁矿石。

化学式为MgCO3,理论含镁量为47.8%。

菱镁矿煅烧是将菱镁矿加热至高温条件下,产生化学反应,将菱镁矿转化为氧化镁的过程。

二、菱镁矿煅烧工艺1.矿石破碎:将原始的菱镁矿石进行破碎,使其达到需要的粒度要求。

2.矿石浮选:将破碎后的矿石进行浮选,将其中的杂质和不需要的成分分离出来,提高菱镁矿石的纯度。

3.矿石煅烧:将经过浮选的菱镁矿石进行煅烧。

煅烧的目的是使菱镁矿石中的碳酸镁分解产生二氧化碳,形成氧化镁。

煅烧的过程需要控制温度、时间和气氛等参数。

通常采用连续煅烧的方式,矿石通过预热区、煅烧区和冷却区等分段进行处理。

预热区将矿石加热至一定温度,以去除矿石中的挥发性物质。

在煅烧区,矿石在高温下分解,释放二氧化碳,生成氧化镁。

冷却区冷却矿石,准备进入下一步骤。

4.氧化镁产物处理:将煅烧后的产物进行处理,去除其中的杂质和未反应的物质。

一般采用物理分离和化学处理等方法。

三、关键工艺参数设计1.矿石破碎:需根据具体矿石性质和产品要求确定破碎的粒度要求和破碎机的型号和数量等。

2.矿石浮选:需要根据矿石性质,通过浮选试验确定浮选的药剂种类和用量,浮选机的型号和数量等。

3.矿石煅烧:煅烧的温度需根据矿石的失重曲线和分解反应的要求确定。

煅烧时间需保证菱镁矿石充分煅烧。

煅烧区和冷却区的长度和温度需根据矿石的流动性和热平衡需求进行设计。

4.氧化镁产物处理:根据产物的含杂质量和未反应物的含量,选取适当的物理分离和化学处理方法,对产物进行处理。

四、工艺流程示意图矿石破碎-》矿石浮选-》矿石煅烧-》氧化镁产物处理五、工艺流程优化措施1.优化矿石破碎工艺:选用高效的破碎设备,控制破碎粒度和破碎效率,提高破碎效果。

2.优化矿石浮选工艺:通过浮选试验确定最佳的药剂种类和用量,选择合适的浮选机,提高浮选效果。

3.优化矿石煅烧工艺:合理控制煅烧温度和时间,根据矿石的性质和产品要求,确定最佳的煅烧条件。

从低品级菱镁矿中提取高纯氧化镁的研究

我国镁矿资源非常丰富 , 采用碳化法 生产轻 质碳酸镁 的工艺依据矿石性质不同而分为两种 : 白云石碳化法和菱镁矿碳化法。白云石碳化法生 产工艺成熟 , 由于碳化浸 出过程存在钙 含量较 但 高的问题 , 以该 工 艺 生 产 高纯 产 品 受 到 限 所 制…。随着冶炼技术的 断发展 , 冶金过程 中的 许多特殊作业趋向于使月高纯度镁砂来大幅度提

b n z t n s a i g a e i v siae . W i h a b nz t n s a i g o g e i ,h g - r d O h s b e o iai o k n r n e t td o g t t e c r o i i o k n f ma n st h ao e ih g a e Mg a e n o tie b an d.w ih c n an ) % o O. h c o ti s‘ 9 fMg Ke r s Mg y wo d : O;c r o i t n me h d ie t n;h g — r d ;ma n st a b n z i t o ;d g s o ao i ihg a e gei e

Ab t a t T e c r o iain s a i go w— r d r n lrma n st i su id s r c : h a b n z t o kn f o g a e g a u a g ei s t d e .T emi e a r p r n ih o l e h n rl o et a dl t p y g

成独立矿物 的基本组成形式存在, 白云石、 如 磷灰 石; 另外一种是 以白云石微细包裹体形式存在于

高耐火制品的寿命 , 降低中。S 以两种形式存在于石英 、 i 亦 O

菱镁矿煅烧法生产氧化镁工艺

菱镁矿煅烧法生产氧化镁工艺

菱镁矿煅烧法菱镁矿煅烧法的原理:将菱镁矿高温煅烧,可得到活性不高的氧化镁,再经过水消化、过滤,制得碱式碳酸镁或氢氧化镁,在低温煅烧得到高活性氧化镁。

以菱镁矿为原料,通过600~800℃轻烧,80~200℃水化,过滤、提纯、干燥、球磨,然后于450~600℃低温煅烧得到吸碘值为140~200mg/g的高活性氧化镁。

利用菱镁矿轻烧、水化法得到高活性氧化镁,发现煅烧温度和保温时间成反比,在加热温度为500~550℃,保温时间为1~2h煅烧氢氧化镁时,氧化镁的活性较大。

利用菱苦土经过酸溶、去杂、碳化以及煅烧等步骤得到含量大于98%的高活性氧化镁。

潘政华采用回转窑生产工艺,以菱镁矿渣为原料生产高纯活性氧化镁,且对CO2进行去水、除杂后在-9~-11℃下液化,得到纯度99%的食品级的CO2,从而解决废菱镁矿渣的浪费和减少温室气体CO2的排放。

河北镁神化工科技集团发明了一种将粉碎后的镁矿石导入可转动的燃料通道中直接煅烧设备,可使镁矿石粉末与燃料分离,避免碳污染,从而制得70%~80%的活性氧化镁。

值得一提的是,菱镁矿煅烧法的特点是流程长、设备庞大,且能耗高,但原料价廉易得,生产成本较低,工业生产中较广泛应用,但在节能减排方面尚待突破。

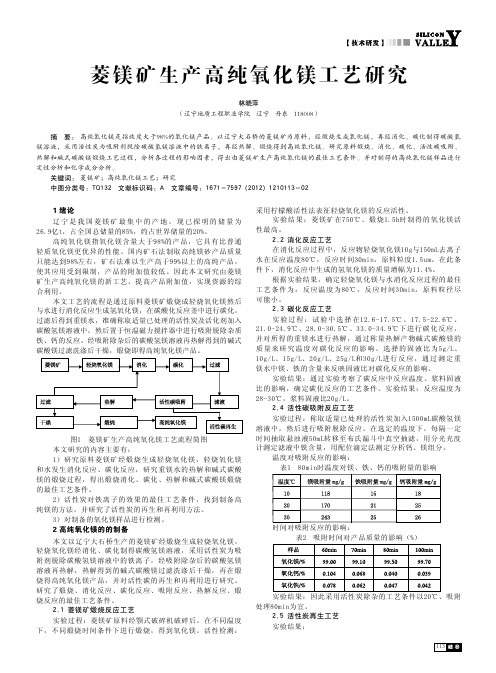

菱镁矿生产高纯氧化镁工艺研究

菱镁矿生产高纯氧化镁工艺研究林晓萍(辽宁地质工程职业学院 辽宁 丹东 118008)摘 要: 高纯氧化镁是指纯度大于98%的氧化镁产品。

以辽宁大石桥的菱镁矿为原料,经煅烧生成氧化镁,再经消化、碳化制得碳酸氢镁溶液,采用活性炭为吸附剂脱除碳酸氢镁溶液中的铁离子,再经热解、煅烧得到高纯氧化镁。

研究原料煅烧、消化、碳化、活性碳吸附、热解和碱式碳酸镁煅烧工艺过程,分析各过程的影响因素,得出由菱镁矿生产高纯氧化镁的最佳工艺条件。

并对制得的高纯氧化镁样品进行定性分析和化学成分分析。

关键词: 菱镁矿;高纯氧化镁工艺;研究中图分类号:TQ132 文献标识码:A 文章编号:1671-7597(2012)1210113-02采用柠檬酸活性法表征轻烧氧化镁的反应活性。

1 绪论实验结果:菱镁矿在750℃、煅烧1.5h时制得的氧化镁活辽宁是我国菱镁矿最集中的产地,现已探明的储量为性最高。

26.9亿t,占全国总储量的85%,约占世界储量的20%。

2.2 消化反应工艺高纯氧化镁指氧化镁含量大于98%的产品,它具有比普通在消化反应过程中,反应物轻烧氧化镁10g与150mL去离子轻质氧化镁更优异的性能。

国内矿石法制取高纯镁砂产品质量水在反应温度80℃,反应时间30min,原料粒度1.5um。

在此条只能达到98%左右,矿石法难以生产高于99%以上的高纯产品,件下,消化反应中生成的氢氧化镁的质量增幅为11.4%。

使其应用受到限制,产品的附加值较低。

因此本文研究由菱镁根据实验结果,确定轻烧氧化镁与水消化反应过程的最佳矿生产高纯氧化镁的新工艺,提高产品附加值,实现资源的综工艺条件为:反应温度为80℃,反应时间30min,原料粒径尽合利用。

可能小。

本文工艺的流程是通过原料菱镁矿煅烧成轻烧氧化镁然后 2.3 碳化反应工艺与水进行消化反应生成氢氧化镁,在碳酸化反应釜中进行碳化,过滤后得到重镁水,准确称取适量已处理的活性炭及活化剂加入碳酸氢镁溶液中,然后置于恒温磁力搅拌器中进行吸附脱除杂质铁、钙的反应。

关于利用闲置设备煅烧菱镁矿生产氧化镁工艺探讨

关于利用闲置设备煅烧菱镁矿生产氧化镁工艺探讨

王

[ 摘

磊

张瑞峰

ቤተ መጻሕፍቲ ባይዱ

( 中国铝 业 公 司 山东分 公 司氧 化铝 厂 化验 室 ) 要] 利用 我厂 闲置设 备 ,在投 资不 高的基础 上对进 行改造 ,开发 并生产 出满 足市场 需求 的高纯氧 化镁产 品 ,在对 企业整 体控亏 的长 久 发展 具有 重要现 实 意 义 。 [ 关键词] 煅烧 菱镁矿 氧化镁 中图分类号 :T F 文献标识码 :A

文 章编号 :1 0 — 1 x( 0 ) 2 O 1 一 9 9 2 1 0 一 0 O1 0 4 0 3 时 间太短 ,灼 减率 下 降, 因此直 接 影响 到 Mg 的回 收率 。 0 适宜的煅烧温度既可提 高回收率 ,又可节省 能耗,故煅烧温度 为 8O 0℃,煅烧 时间为 6 ii 0n n是适宜 的热分解条件 。 3 3碳 化浸 出条件试验 . () 1 磨矿 粒度 。物料 的细 磨可增 大反 应物 的接触表 面 ,让 有用 矿 物得到充 分的暴露,使其 内扩 散阻力降到最低 ,从而 使溶解 速度显 著提高 。据此 ,对 不同的磨矿 时间进 行了磨矿细度试验 ,同时,对在 工艺条件 之温度 为 3 ℃、压强为 7 P 、时间为 6 m n 5 ka 0 i 、液固 比为 5 0: 轻质氧化镁主要用作制备陶瓷 、 搪瓷 、 耐火坩锅和耐火砖的原料 。 l 、搅拌排气量 为 O 2 h时进行 了不同细度 的碳化浸 出试验 。 . m/ 3 也用作磨 光剂粘 合剂、涂料和纸张 的填料 ,氯丁橡胶和氟橡胶 的促 进 ( ) 出温度 、浸 出压 强、搅拌强度 、浸出时 间及浸 出浓度 对回 2浸 剂和活化 剂。与氯化镁 等溶液混合后 ,可 制成氧化镁水调 。医药上用 收率的影响 。通 常化学反应 以及扩 散速度均随温度 的升高而增大,而 作抗酸剂和轻泻 剂,用 于 胃酸过多 胃和二指肠溃疡病 ,化学工业 中用 c 体在水中 的溶解 度随温度 的升高而 减小 。本试验根 据 c . O气 O 在水 . 作催化剂和制造镁盐的原料 。也用于放璃、染粕、酚醛塑料等的制造 。 中的溶解度确定浸 出温度在 2  ̄4  ̄ 间。当磨矿 时间为 3 i ( 0 0C之 m n 后面 重质氧化镁碾米 工业 中用于烧制粉 磨和半滚筒 。建筑工业用 于制造人 均 同),压 强为 7k Pa,液 固 比为 50:1,搅 拌排气 量为 0 m /h .2 造化学地板人造 大理石防热板 隔音 板塑料工业用 作填 充料 。还 可用 于 时来寻找浸 出温度 与回收率之 间的关系 ,以确 定最 佳浸 出温度。在其 生产 其他 镁 盐 等 。 他条件不变 的情 况下,变化浸 出压 强,根据浸 出压 强与回收率的关系 生 产 氧 化 镁 的方 法 较 多 , 有 选 矿 方 法 、化 学 法 、碳 化 法 等 , 由 于 选矿方法难 以提 高品位 ,不能制备 高纯氧 化镁 。化学法耗酸量 大,成 确定最佳 浸出压强 。 最佳工艺条件 如下 : 煅烧 时间为 6 mi 0 n,煅烧温度 为 8 0 0 ℃,磨 本高,废液难 以处理 。而碳 化法没有腐蚀 ,回收率 ,而且适合借用我 矿 时 间为 3 i ,浸 出温度 为 2 ℃,浸出压强 为 3 P ,搅 拌排气量为 a rn 2 ka 厂部分的工艺流程 ,因此本方 案采用碳化 法生产 工艺。 0.6 / m。 h, 液 固 比 为 50 : l。 2、产品 用 途 及质 量 指 标 浸出过程 实现 了 目的组 分 由固相到液相 的转移 ,反应生成物 M g 氧 化镁 俗 称苦 土 、灯 粉 ,为 白色 轻松 粉 末 ,无 臭 、无 味 ,本 ( C ) 离解为 M z和 H O 进入溶液 ,杂质难 溶物质产 生沉淀 ,经 H O,, g C 品不溶 于水和乙醇,熔 点 2 5 ℃,沸点 3 0 ℃ ,氧化镁有 高度耐火 82 60 澄清过滤进行分离 。滤液经加热排 出 C , O ,滤去清水即得 M O大于 9 % g 9 绝缘性能 。氧化镁是碱 性氧化物 , 具有碱性 氧化物 的通 性,暴露在 空 高纯产品一碱式碳 酸镁 ( M C ・ g( H 。H0 4 g O M O )4 ,) 气 中,容易吸收水份 和二氧化碳 , 溶于酸和 铵盐 。分 为轻质氧化镁 和 重质氧化镁两种 轻质 体积蓬松,为白色无 定形粉 末。无嗅无味无毒 。 3、 4 结 论 () 1 本试验采 用碳化法 浸出工艺 处理 低品位菱镁矿粉矿 ,获得了 密度 3 5 g c 。 . 8 / m 。难溶 于纯水及有 机溶剂 ,在水 中溶 解度 因二氧化 灼减 为零 时 M O含量 大于 9 %的高纯产 品,M 0回收率达 8 %。 g 9 g 5 碳的存 在而增大 。能溶于酸 、铵盐溶液 。经高温灼 烧转化 为结晶体 。 () 2 提取 M O的最佳工艺 条件的煅烧 时间为 6 m n g 0 i ,煅烧温度 为 遇空气 中的二氧 化碳 生成碳酸镁 复盐。重质体积紧密 ,为白色 或米黄 80 0 ℃,磨矿 时间为 3 i ,浸出温 度为 2 ℃,浸出压强为 3 P ,搅拌 a rn 2 ka 色粉末 。与水 易化合 ,露置空气 中易吸收水分和二氧化碳 。与氯化镁 溶液混合易胶凝硬化 。 排气 量为 O m /h,液 固比为 5 :l .6 0 。 () 3 该法设备 简单、成本低 、易于控制 、不具腐蚀性 。 3.生产 工 艺原 理 3 1生 产 工 艺 及 主 机 设 备 . 3 5工艺条件 . 焙烧温度 必须控 制在 8O ,轻 烧时 间控制 在 2小时,重镁水 0℃ 本 工艺方 案采用 部分 闲置 设备 ,对将 菱镁矿 ( 40—6 0mm)在 加热温度 1 0℃ ,消 化时 间 0 5 .5小 时,二次碳 分 PH值 7 O。 . 80 0 ℃焙烧分解 ,产 生 C 气 体送生产供 分解也可 返回碳化 。焙烧 后 O, 菱镁矿粒度 为 4 : 0~6 m O m,无烟块煤 3 ~8 m 0 0 m。菱镁矿 加工后 , 矿 石加热水磨制 成浆 ,料 浆通 C . O, 碳化成碳 酸镁 ,经 过滤 、沉 淀后 , 与无烟块煤 按一 定比例混合均匀 ,提升至立炉顶部 加入 炉内,与石灰 经烘干 可直接得到轻 质碳酸镁 ,或再进 行焙烧后 ,变 为轻质氧化镁 。 生产轻质碳酸镁 的设备 主要包括石灰炉 、化灰机 、烘干机 、碳化 煅烧工艺 相似 ,经预 热带 、煅 烧带 、冷 却带煅烧 成菱苦土, 窑底卸 从 出,送入消化槽 ,加热水消化 ,一般 消化时 间为 0 5 l ,根据工艺 .~ h 塔、净化塔 、加热器 、链式 炉、带式炉 、闪蒸干燥 器、煅烧 炉等 ,其 要求 加入 不 同 品种 不 同数 量 的助 剂 ,促进 消 化及 除杂 。 中大部分 为非标 设备 。生产厂房建设标准 厂房或简易厂房均可 ,工 艺 消化后悬浊液经除渣 降温 调浓后送入碳 化塔。空气 由立炉底部进 布置可随工厂地势具 体情况而 定。 入炉 内经冷却带升 温后 ,在煅烧带氧 气同煤燃烧放 热提供 菱镁 矿分解 3 2基 本 原 理 . 需要热量 ,炉气经 预热带降温 ,由炉顶引 出经除尘 降温 ,冷却,气液 初 烧 过 程 的 反 应 :M C ( 0 ℃ ) M O+ O, g O,8 0 = g C 分离 ,送入第二碳化塔 底部 同浆液进 行碳化反应 ,从顶 部引出进 入第 消 化 过程 的 反 应 :Mg + , ( 0℃ 以上 ) = Mg( H), 0 H. 8 0 0 碳化塔底 部与进 入第一碳化塔浆 液反应 ,尾气从 第一碳 化塔 顶部放 碳化过程 的反应 :M O )+ O, M H O )+ . g( H . C = g(C ,H , 0 空或部分回 收引入 压缩机入 口;碳化 液从第一碳化 塔底 部流出,泵入 热 解 过 程 的 反应 :M H 0 )+ H, M C 3 O C g( C . 2 0= g 0. H.+ O, 第二碳化塔顶部 ,逆 流同进入第二碳 化塔新鲜窑气进行碳 化反应,碳 5 g 0. H0= 4 g O . g O ),4 + O,1 H0 M C 3 , M C M ( H . H0 C . 0 , + 化后熟浆液进入沉 降槽 ,加入助剂 使悬浊液沉 降后 压滤 分离,重镁液 煅烧过程 的反应 :4 C M 0 ). H0= 5 0 4 0,5 , Mg 0. g( n 4 Mg + C + H0 送 连续管式热解 器进行热解反应 ,经压滤其滤饼去 二级干燥制取轻质 碳酸镁在 5 0度左右 开始分解 ,l 0 0 0 0度 以下烧变成重烧氧 化镁 碳 酸 镁 :轻质 碳酸 镁 经旋 流动 态煅 烧 制取 轻质 氧化 镁 。 ( 烧结氧化镁 ) 0 ,5 0度到 7 0度煅烧 的叫做欠税烧氧化镁 ,这样 的氧 0 我厂 具备菱 镁矿 焙烧 的初始 条件 , 山东地 区也容 易找到矿 产资 化镁活性 很大 ,吸收很多氯化镁 卤液。7 0到 8 0度下烧 的氧化镁 叫 0 0 做 正火氧化镁 ,也就是做菱镁 制品最好 的氧化镁 ,8 0度 以上烧的叫 0 源 ,此工艺所需 设备大部分我厂现 有的设备均可 利用,投资较少。以 做

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第6期2005年12月矿产保护与利用CO NSERVATI O N AND UT I L IZAT I O N O F M INERAL RESO URCES№.6Dec.2005由菱镁矿制备高纯氧化镁的工艺研究3王亚芳,仲剑初,刘霁斌,王洪志(大连理工大学精细化工国家重点实验室,辽宁大连,116012)摘要:以菱镁矿煅烧制的得轻烧镁为原料,经消化、碳酸化制得碳酸氢镁溶液,采用活性炭为吸附剂脱除钙、铁等杂质,再热解、煅烧制得高纯氧化镁。

研究了吸附温度和接触时间等因素对活性炭吸附除铁的影响,以及酸用量和时间对活性炭再生的影响。

结果表明:在20℃下,吸附反应80m in,最终的氧化镁产品中M g O含量大于99.5%,Ca O含量小于0.09%,Fe含量小于0.05%;时间对再生效果影响甚微,活性炭再生效果良好,可以重复利用,为制备各种高纯氧化镁提供了一条新途径。

关键词:活性炭;除铁;氧化镁;吸附动力学;轻烧镁;菱镁矿中图分类号:T Q132.2 文献标识码:A 文章编号:1001-0076(2005)06-0017-04Preparation of High-Purity Magnesi a from MagnesiteWAN G Ya-fang,ZHON G J ian-chu,L I U J i-bin,et a l.(S ta te Key Labo ra t o ry o f F i ne C hem i ca ls,D a lian U n ive rs ity o f Techno l o gy,D a lian116012,C h i na)Abstract:I n this paper,light-burned magnesia was hydrated and carbonated t o aff ord magnesium bicarbonate liquor,Fe and Ca of which were re moved by activated carbon.The purified liquor was then pyr olyzed t o obtain basic magnesiu m carbonate which was calcined t o results in high-purity magnesiu m oxide.The effects of ads or p ti on te mperature and ti m e on the ads or p ti on reacti on of Fe were investigated and the regenerati on of used activated carbon was als o discussed.The results showed that the suitable ads or p ti on te mperature and ti m e for re moval of Fe were20℃and80m in,res pectively.The content of Mg O in magnesiu m oxide is up t o99.5%,whereas those of i m purity Ca and Fe are less than0.09%and0.05%,res pectively.This ne w app r oach has been furnishedf or p r oducing a variety of high-purity magnesia.Key words:activated carbon;ir on re moval;magnesia;ads or p ti on dyna m ics;light-burned mag2 nesia;magnesite 氧化镁作为一种重要的无机化工产品用途非常广泛,主要用于耐火材料和提炼金属镁,也用于纸浆制造、提铀、建筑材料、肥料、橡胶、塑料、粘合剂及环保等方面[1~3]。

目前,制备氧化镁的原料主要有海盐、卤水、菱镁矿、白云石等。

当氧化镁作为专用的化学品或功能化学材料时,对其纯度要求很高,如硅钢氧化镁、高性能耐火材料、活性氧化镁、高纯氧化镁、电工级氧化镁等。

由于钙、镁的化学性质相近及矿物原料的不纯,以往国内由矿物原料生产的氧化镁纯度低于97%,使其应用受到限制,产品的附加值较低。

高纯氧化镁的制备涉及到钙、镁分离及铁等杂质的脱除。

活性炭及其它吸附剂吸附金属离子及有机化合物在环保方面的报道较多[4~8],活性炭是一种具有高度发达的孔隙结构和极大比表面积的3收稿日期:2005-06-26;修回日期:2005-09-09基金项目:辽宁海外学子创业项目(2003年)资助作者简介:王亚芳(1981-),女,安徽芜湖人,在读硕士,现从事化工矿物综合利用和精细无机化学品合成的研究。

炭质吸附材料,它的主要性能是对分子具有极强的吸附能力。

活性炭在很多领域得到了广泛的应用,如可用于食品、医药和环境保护等领域。

但在无机盐工业中作为除杂吸附剂的研究甚少。

我们以轻烧镁为原料经消化、碳化制得碳酸氢镁溶液,采用活性炭为吸附剂脱除碳酸氢镁溶液中的铁离子,系统地研究了活性炭对铁离子的吸附行为;同时,研究了废活性炭再生利用。

新工艺不仅有较佳除铁效果,而且也有很好的除钙效果,为制备各种高纯氧化镁提供了一条新途径。

1 试验部分1.1 试剂和仪器1.1.1 试剂及原料试验中所用的试剂及原料有:活性炭(AR,天津南开化工厂)、30%盐酸(AR,大连海运试剂厂)、EDT A(AR,吉林省军区化工厂)、CO2(市售)、轻烧镁(在750℃由菱镁矿烧成,辽宁海城)等。

轻烧镁主要化学组成:Mg O82%,Ca O1%,Fe2O30.8%。

活性炭使用前需经盐酸进行预处理。

1.1.2 仪器LY-2型碳酸化反应釜、DB-101S型集热式恒温磁力搅拌器、721分光光度计等。

1.2 试验方法及原理原料轻烧镁经消化、碳酸化、过滤得到碳酸氢镁溶液,准确称取适量已处理的活性炭及活化剂加入1500m l碳酸氢镁溶液中,然后置于恒温磁力搅拌器中进行吸附脱除反应。

在选定的温度下,每隔一定时间抽取悬浊液50m l转移至布氏漏斗中快速真空抽滤,用721分光光度计测定滤液中铁含量,用EDT A测定分析钙、镁组分。

镁、铁吸附量Q(mg/g)按下式计算:Q=(C0-C e)V/W其中:C0—吸附前金属离子浓度(g/L);Ce—吸附后金属离子浓度(g/L);V—溶液的体积(L);W—活性炭的干重(g)。

经吸附除杂后的碳酸氢镁溶液在100℃下进行热解,热解得到的碱式碳酸镁过滤洗涤后干燥,再在950℃下煅烧3h即得高纯氧化镁产品。

活性炭再生,本试验使用酸再生的方法使废活性炭恢复绝大部分的吸附能力,使之得到循环使用,减少资源浪费。

2 试验结果与讨论2.1 固液比对碳化浸取反应的影响轻烧镁经消化降至室温,转移至碳酸化反应釜中,在压力为0.1MPa、转速为1000r/m in、时间为60m in进行碳化反应,过滤得到碳化反应液即重镁水。

试验中选择的固液比为5g/L、10g/L、15g/L、20g/L、25g/L和30g/L。

表1为固液比对轻烧镁碳化浸出液中镁、铁的浓度的影响。

由表1可见,在开始时随着固液比的增大,镁和铁的浓度逐渐增大。

当固液比达到20g/L时,镁和铁的浓度达到一个最高值。

高于20g/L后,镁、铁的浓度都开始下降。

固液比小于20g/L时,镁的浸出率大于93%;而超过20g/L以后浸出率急剧下降,至30g/L时浸出率只有35%左右。

这一现象表明,当溶液中镁的浓度过高时,会使部分碳酸氢镁转化成碱式碳酸镁沉淀出来,从而使溶液中镁离子的浓度降低。

而铁浓度的降低是由于沉淀的碱式碳酸镁吸附的结果。

因此,碳化浸取轻烧镁的适宜固液比为20g/L,后面的吸附除杂研究中碳化浸出的固液比均采用20g/L。

表1 固液比对浸出液中镁、铁浓度的影响(g/L)固液比51015202530镁离子2.9594.8556.7569.2057.4345.264铁离子0.00270.01030.03180.05570.02320.00912.2 温度对吸附反应的影响试验选择了三个不同的吸附温度10℃、20℃及30℃。

在不同的温度下,活性炭对镁、铁的吸附量随时间变化规律如图1和图2所示。

由图1及图2可知:经过相同的接触时间,当铁离子达到吸附平衡时,镁离子的吸附仍没有达到吸附平衡。

这是因为溶液中镁离子的浓度较高,不可能在短时间内达到平衡。

温度对镁的吸附影响较大,低温时吸附量较小,高温时吸附量较大。

因此,从产品收率角度出发,应在低温下进行吸附除杂。

从图2结果可知,当吸附温度为10℃时,活性炭对铁离子的吸附需要140m in才基本达到平衡;而在20~30℃时,100m in 后活性炭对铁离子的吸附达到平衡,且吸附曲线相・81・矿产保护与利用 2005年近,表明在20~30℃之间温度对铁的吸附影响较小。

综合上述结果,活性炭吸附脱除铁杂质以20℃较适宜。

这是因为在20℃时活性炭对镁的吸附适中,而对铁的吸附量则较大。

从吸附接触时间角度考虑,达到80m in 时,在20~30℃时铁吸附已趋近平衡,而此时镁的吸附量较小。

因此通过控制吸附时间可使铁的吸附量较大,而镁的吸附量较小。

图1 接触时间对镁离子吸附的影响图2 接触时间对铁离子吸附的影响2.3 活性炭除铁工艺条件的选择由上述有关活性炭对镁,铁吸附平衡分析可知,当吸附温度为20℃、接触时间80m in 时,镁的吸附量适中,而铁的吸附量较大,符合产品净化的原则。

为了确定除铁的适宜工艺条件,以最终氧化镁产品中铁和钙的含量为目标参数,在20℃下考察了除杂时间对产品氧化镁质量的影响。

将500m l 碳酸氢镁溶液置于20℃水浴中,加入10g 处理过的活性炭,分别吸附脱除反应60、70、80、100m in 。

除铁后的母液经热解获得碱式碳酸镁,碱式碳酸镁在950℃下煅烧以后,得到氧化镁并分析其组成,试验结果见表2。

由表2可见,经过吸附除杂后,氧化镁产品中Mg O 含量均可达到99%以上,但钙、铁含量却有明显差异。

高纯氧化镁要求Ca O 含量<0.5%,Fe <0.05%。

经过60m in 和70m in 吸附除杂,虽然产品中Ca O 指标小于0.5%,但铁含量指标不合格。

而经过80m in 和100m in 吸附除杂,铁含量指标均在0.05%以下。

因此采用活性炭除杂的工艺条件以20℃、吸附处理80m in 为宜。

表2 除杂时间对产品质量的影响(%)样品氧化镁氧化钙铁轻烧镁82.320.7250.534产品1(吸附脱除时间60m in )99.050.1630.067产品2(吸附脱除时间70m in )99.000.1200.052产品3(吸附脱除时间80m in )99.500.0900.048产品4(吸附脱除时间100m in )99.690.0850.0382.4 活性炭再生工艺条件的选择将1500m l 碳酸氢镁溶液置于20℃水浴中,加入30g 处理过的活性炭,吸附脱除反应60m in,过滤干燥得到62.5g 活性炭。